Sommario:

- Passaggio 1: parti/materiali e strumenti richiesti

- Passaggio 2: recupero del meccanismo stepper e dei magneti al neodimio

- Passaggio 3: creare la base per la macchina

- Passaggio 4: identificazione della bobina passo-passo e del cablaggio

- Passaggio 5: creazione della piattaforma di incisione principale

- Passaggio 6: creazione della struttura per l'asse Y

- Passaggio 7: creazione della struttura per l'asse X

- Passaggio 8: l'elettronica

- Passaggio 9: schema per il circuito di commutazione laser

- Passaggio 10: aggiunta di piedini in gomma alla base

- Passaggio 11: calibrazione del motore passo-passo e calcolo di passi/mm

- Passaggio 12: caricamento della libreria GRBL e configurazione di Laser GRBL

- Passaggio 13: messa a fuoco del laser e inizio dell'incisione

- Passaggio 14: materiali che possono essere incisi

- Passaggio 15: incisione di video

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

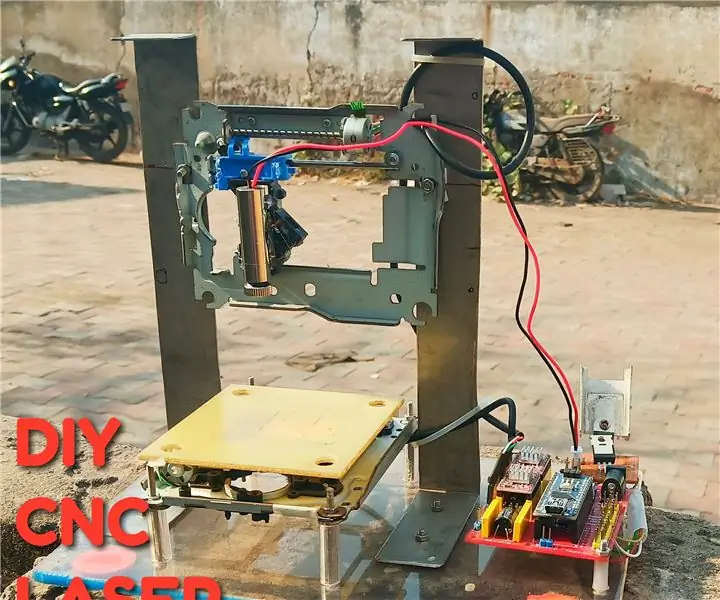

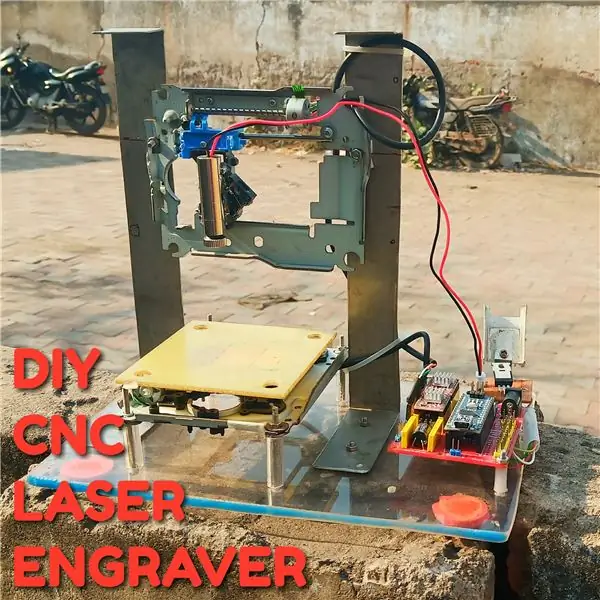

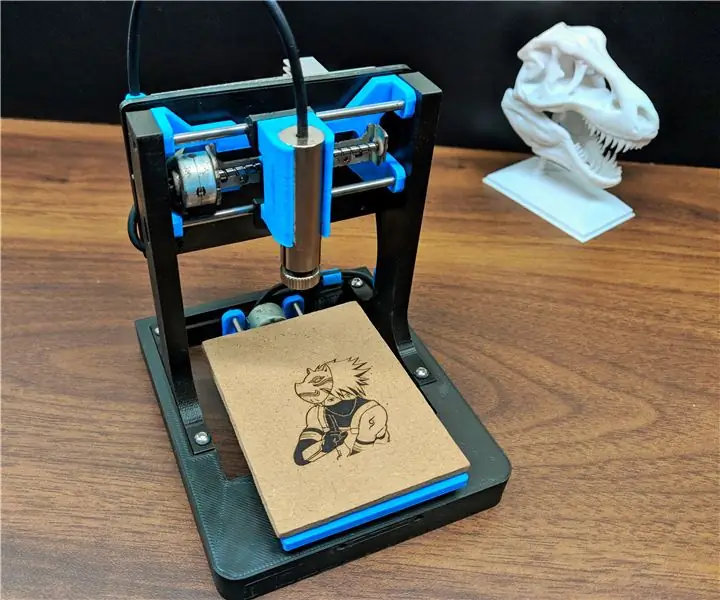

In questo tutorial ti mostrerò come ho realizzato il mio incisore laser fai-da-te a un prezzo molto conveniente. Inoltre, la maggior parte delle parti sono recuperate da cose vecchie o sono molto economiche. Questo è un progetto molto interessante per qualsiasi appassionato di elettronica. Questo incisore sarà in grado di incidere legno, cartone, adesivi in vinile ecc. E anche per tagliare la carta grazie al laser da 250 mW che utilizzeremo.

Se queste istruzioni ti aiutano in qualche modo a creare il tuo incisore laser, condividi il tuo progetto con me. questo mi renderà più che felice.

Passaggio 1: parti/materiali e strumenti richiesti

- 2x - Vecchie unità DVD per recuperare il meccanismo del motore passo-passo.

- 1x - GRBL shield v4 (può utilizzare anche altre versioni).

- 2x - driver per motore passo-passo A4988.

- 1x - laser da 250 mw 650 nm con obiettivo regolabile (da banggood.com)

- Alimentazione 12v 2-2,5 Ampere.

- PCB vuoto per la realizzazione di circuiti driver laser.

- Intestazioni maschili e femminili.

- 1x - resistenza da 47 ohm.

- Resistore 1x-100k ohm.

- 1x - Mosfet IRFZ44N per l'azione di commutazione laser.

- Alcuni magneti al neodimio.

- Foglio acrilico.

- Viti e dadi M3.

- Occhiali di protezione laser.

- 1x - Arduino Nano.

STRUMENTI NECESSARI:

- Trapano.

- Pistola per colla a caldo.

- Sega per tagliare l'acrilico.

- File per la finitura.

- Morsa da tavolo.

- Cacciavite Phillips e testa piatta.

- Saldatore.

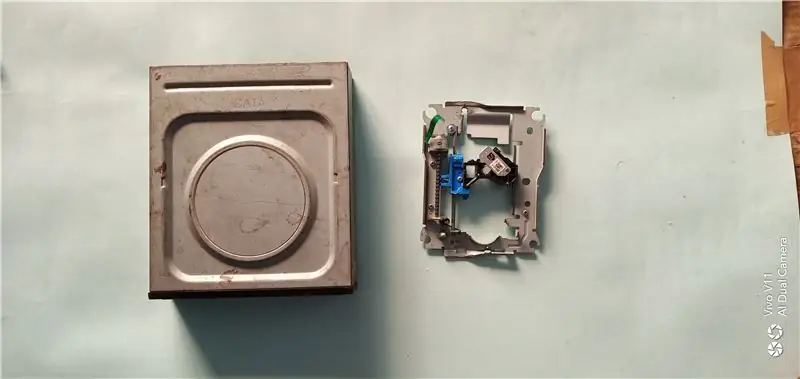

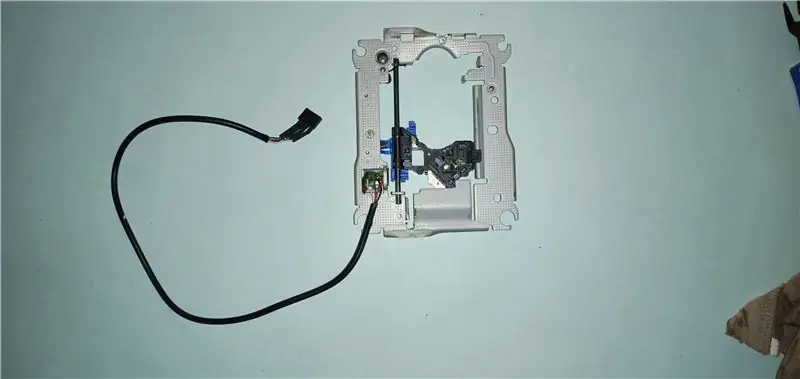

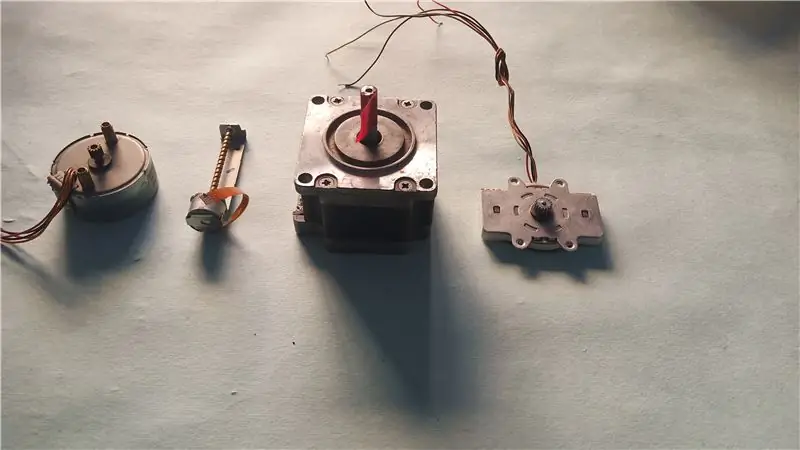

Passaggio 2: recupero del meccanismo stepper e dei magneti al neodimio

Sono necessari due meccanismi stepper rispettivamente per l'asse xe l'asse y che possono essere recuperati da due unità DVD utilizzate. Recuperare il meccanismo dello stepper e i magneti al neodimio è piuttosto semplice. Puoi recuperarlo facilmente aprendo il driver del cd usando un cacciavite a testa Philips.

Assicurati di non danneggiare alcuna parte relativa al progetto durante il recupero delle parti richieste dalle unità DVD.

Se non hai familiarità con hoe per farlo, lascerò un link di un video di YouTube che mostra come salvare le rispettive parti.

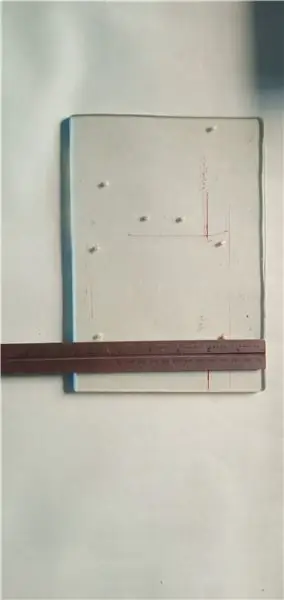

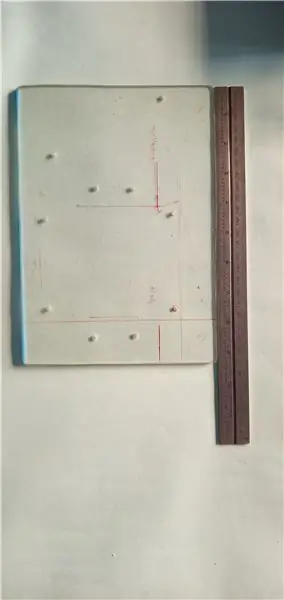

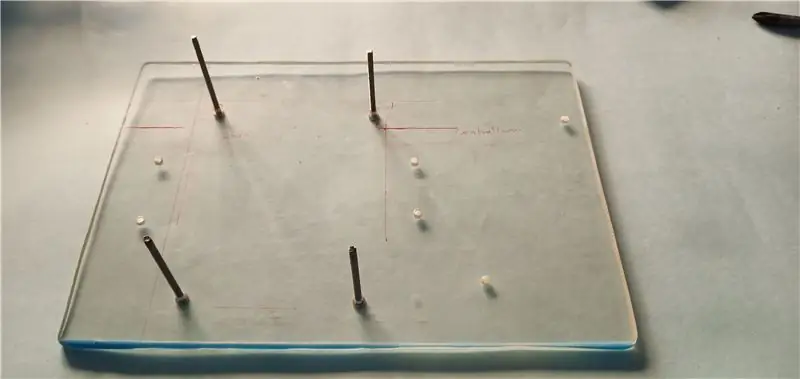

Passaggio 3: creare la base per la macchina

Per fare la base sto usando una lastra acrilica trasparente da 4 mm. La dimensione del foglio acrilico è di circa 9 pollici x 6,6 pollici.

Ora dovremo creare il nostro supporto per il montaggio dell'asse y con questa base acrilica.

Lasciare 1 pollice dalla parte superiore e 1,5 pollici dal lato e posizionare il meccanismo stepper sulla base. Ora segnare i rispettivi fori e forarli per accumulare il meccanismo stepper dell'asse y.

Queste misurazioni non sono così importanti. puoi utilizzare il tuo spazio in base alle tue esigenze.

Inoltre ho dotato questa base di 4 cuscinetti in gomma siliconica in modo che la base rimanga ben salda a terra o ovunque sia posizionata.

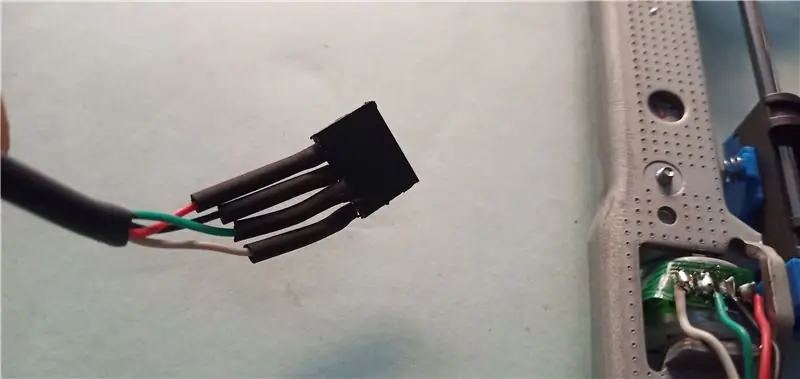

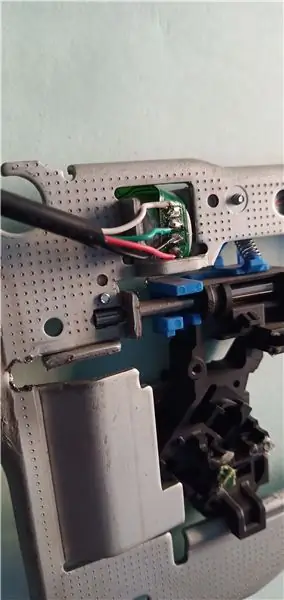

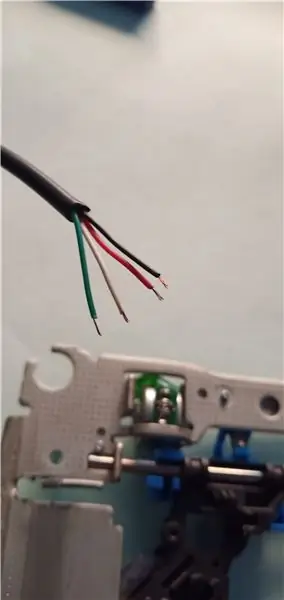

Passaggio 4: identificazione della bobina passo-passo e del cablaggio

- I motori passo passo DVD sono motori passo passo bipolari composti da due bobine e 4 fili.

- Dobbiamo identificare i fili della bobina 1 e 2.

- Per identificare la bobina del motore passo-passo, utilizziamo un tester di continuità che ci mostrerà una luce di due fili che stanno considerando la stessa bobina.

- Come per il nostro schermo grbl ci sono quattro connettori maschio il cui cablaggio è il seguente.

1A 1B 2B 2A

Ciò mostra che 1A e 1B fanno parte della bobina 1 e 2A e 2B fanno parte della seconda bobina

NOTA - Vengono fornite le immagini per ciascuno dei processi, quindi assicurati di esaminarlo attentamente per renderlo più facile da capire

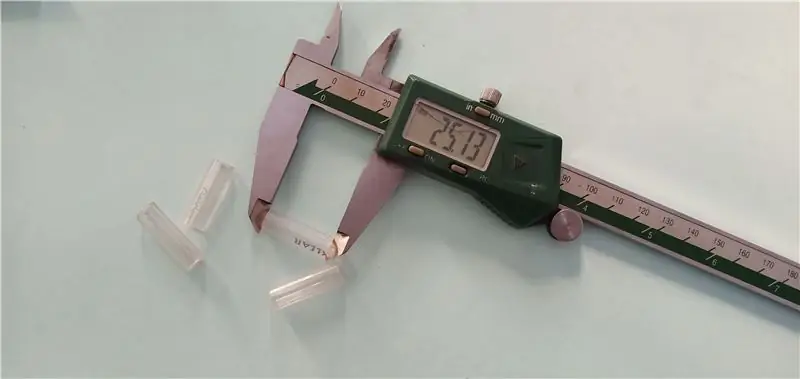

Passaggio 5: creazione della piattaforma di incisione principale

- Per realizzare la piattaforma per l'incisione utilizzerò alcuni pezzi di fogli acrilici sottili da 2 mm di dimensioni 40 mm x 22,5 mm.

- Userò pezzi simili dell'albero della dimensione sopra in modo da poter creare un'altezza di circa 6 mm.

- Ora attacca i pezzi uno ad uno sopra l'altro usando della colla a caldo.

- Una volta che il tutto è incollato, deve essere fissato alla base del meccanismo del driver stepper.

- Questo assicura che ci sia uno spazio decente tra il meccanismo del driver stepper e la piattaforma di base che installeremo.

- Per uomo

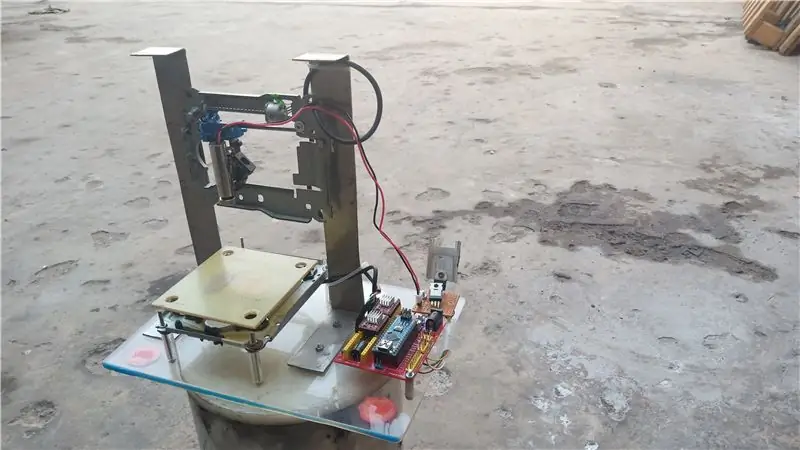

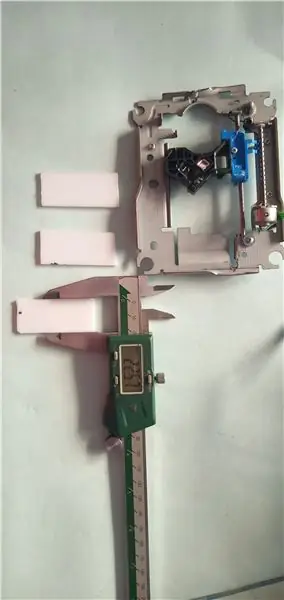

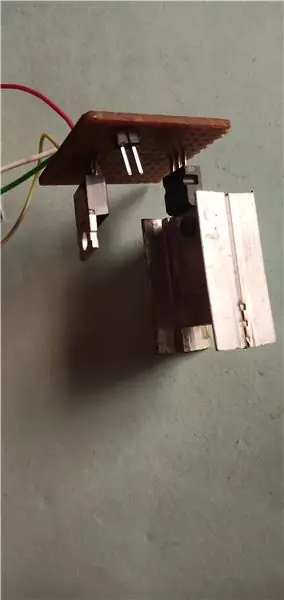

Passaggio 6: creazione della struttura per l'asse Y

- Per realizzare il supporto per l'asse y e creare spazio tra il meccanismo e la base ho utilizzato quattro distanziali che ho ricavato tagliando una penna con una lama. La lunghezza dei pacer di cui abbiamo bisogno è di ca. 25 mm che saranno sufficienti per creare spazio sufficiente tra la base e il meccanismo.

- Ora usando le viti m3 inserendole da sotto la base acrilica come mostrato nell'immagine.

- Ora usando alcune rondelle sia sopra che sotto il meccanismo, fissa il meccanismo stepper dell'asse y usando i dadi

- Assicurarsi che le viti siano fissate correttamente

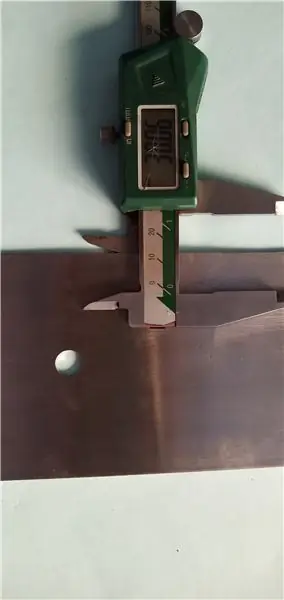

Passaggio 7: creazione della struttura per l'asse X

- Dopo aver fatto una base di studio per l'asse y, ora è il turno di fare una base per l'asse X.

- Per realizzare la struttura per l'asse X sto utilizzando lamiere di 1,5 mm di spessore. Il materiale è acciaio inossidabile.

- Puoi ottenerlo a buon mercato dai rottami.

- Puoi anche usare altri materiali come gli angoli in alluminio, ecc. Dipende da te qualunque risorsa possa essere la migliore a tua disposizione.

- Per realizzare lo stand richiederemo due prezzi da questa lamiera di acciaio di larghezza 30 mm ciascuno. Quindi, utilizzando un dispositivo di misurazione memorizzabile, segneremo le linee.

- Dopodiché dovremo piegarlo a 90° ad una distanza di 80 mm per entrambi i nastri di acciaio.

- Ora non resta che tagliare queste strisce e piegarle a 90°

- Per tagliare le strisce potresti aver bisogno di alcuni strumenti in modo da avere un'officina che andrà bene, altrimenti puoi chiedere aiuto a qualcuno che possiede un'officina.

- Dopo il taglio assicurarsi che i lati della lamiera d'acciaio siano ben rifiniti assicurandosi che non faccia male a nessuno.

- Per piegare le strisce puoi prendere il pezzo in una morsa da tavolo e usando un martello puoi piegarlo davvero a 90°

- Basta controllare se la curva è esattamente di 90° o meno utilizzando una squadra.

- Una piegatura impropria aumenterà solo il tuo lavoro, quindi questo processo dovrebbe essere perfetto.

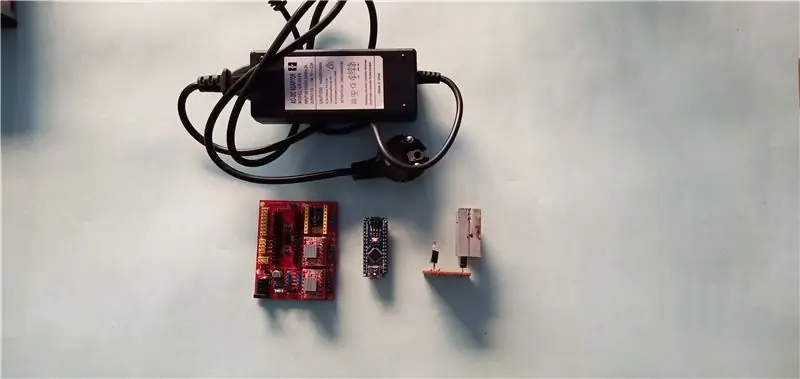

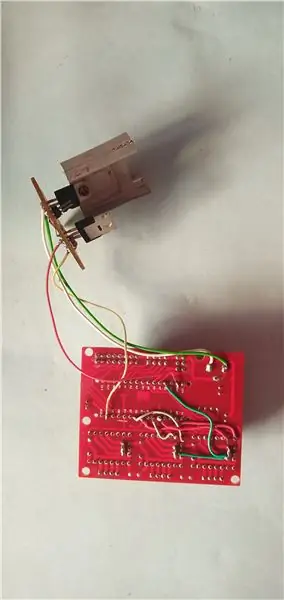

Passaggio 8: l'elettronica

- Ecco la parte più importante del progetto.

- Per far funzionare la macchina avremo bisogno di un alimentatore di 12v 2 - 2,5 Ampere.

- Dobbiamo configurare i driver Arduino Nano e 2 A4988 sullo shield CNC GRBL v4 nel modo corretto come mostrato nell'immagine.

- Se l'allineamento non è corretto e l'alimentazione viene fornita, potrebbe danneggiare i driver dello stepper o il microcontrollore.

- Dopo il corretto allineamento dei driver e del Nano, dobbiamo collegarlo all'alimentatore e al pc e verificare se l'asse si sta muovendo nella rispettiva direzione o meno.

- Nel mio caso, quando ho provato, lo scudo non rispondeva ai miei comandi dal software GRBL laser.

- Poi ho verificato i collegamenti sullo shield facendo riferimento allo schema elettrico che ho trovato su internet.

NOTA - C'era un difetto di fabbricazione con il mio scudo. Per correggere ho provato la stessa cosa con lo scudo dei miei amici e ho scoperto che anche lui ha lo stesso problema. Quindi ho saldato di nuovo i perni di passo e direzione dell'A4988 dell'asse X e Y rispettivamente.

Dopo aver saldato nuovamente i perni passo e direzione, sono stato in grado di eseguire perfettamente gli assi x e y

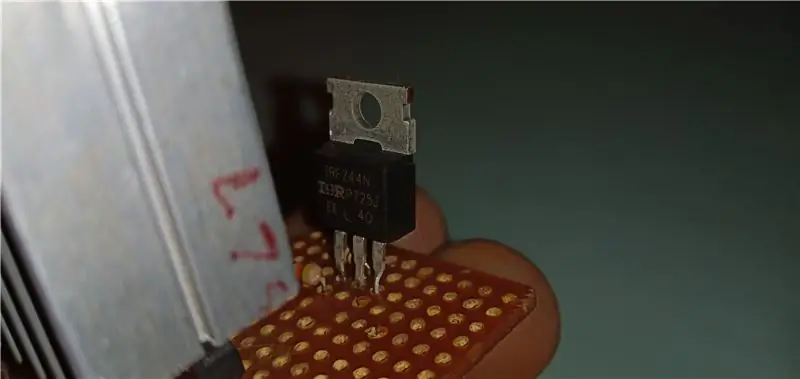

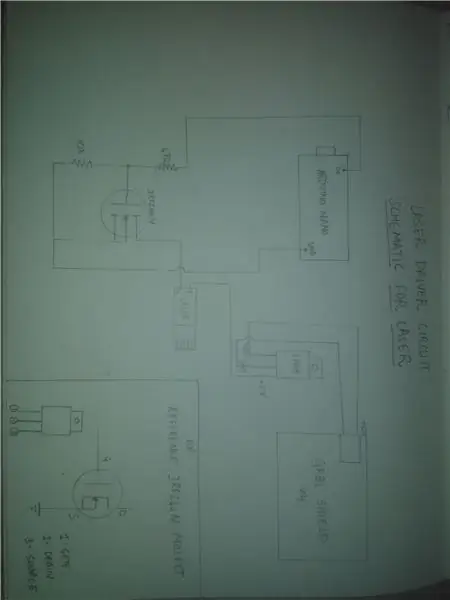

Passaggio 9: schema per il circuito di commutazione laser

- Il laser viene commutato utilizzando un mosfet a canale n Irfz44.

- Il pin digitale 11 dell'arduino Nano è collegato al Gate del mosfet utilizzando le resistenze mostrate negli schemi.

- Il laser funziona con 5 volt, quindi viene utilizzato un regolatore di tensione LM7805 per fornire l'alimentazione.

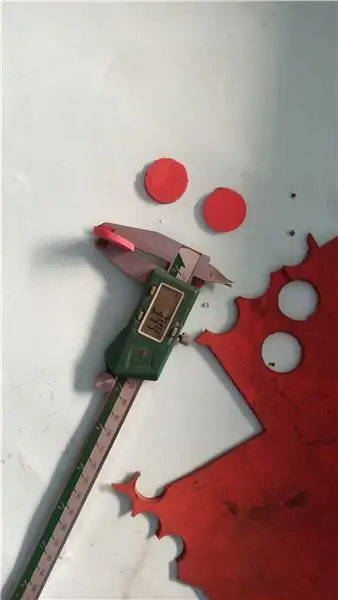

Passaggio 10: aggiunta di piedini in gomma alla base

- Per rendere robusta la struttura è necessario aggiungere dei gommini.

- Per i gommini utilizzo un foglio di gomma siliconica dello spessore di 3,5 mm e taglio quattro gommini circolari di diametro 20 mm.

- Ora dobbiamo attaccare questi cuscinetti di gomma alla base della nostra macchina. Per farla aderire alla base utilizzeremo l'adesivo in gomma sintetica FEVIBOND.

- L'adesivo deve essere applicato uniformemente su entrambe le superfici. Dopo aver applicato l'adesivo attaccare il tampone di gomma alla base e lasciarlo asciugare per almeno 30 minuti.

- L'aggiunta di questi tamponi non è necessaria, ma è utile quando la macchina viene posizionata su superfici ruvide.

- Anche questo proteggerà la base acrilica dai graffi.

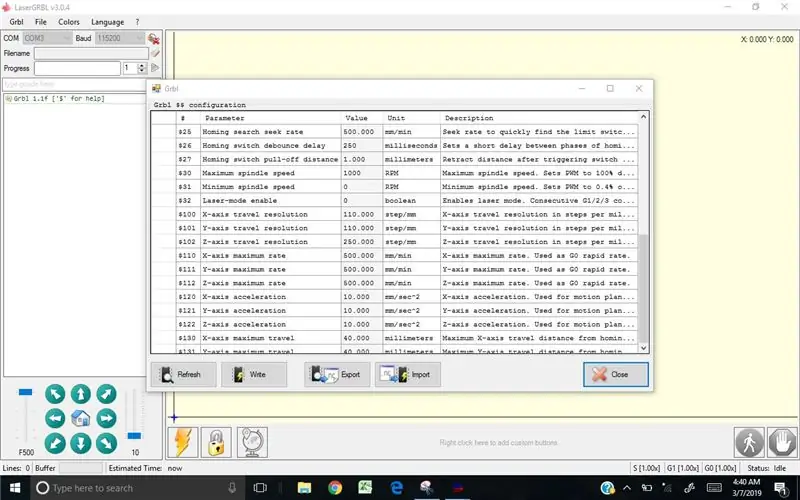

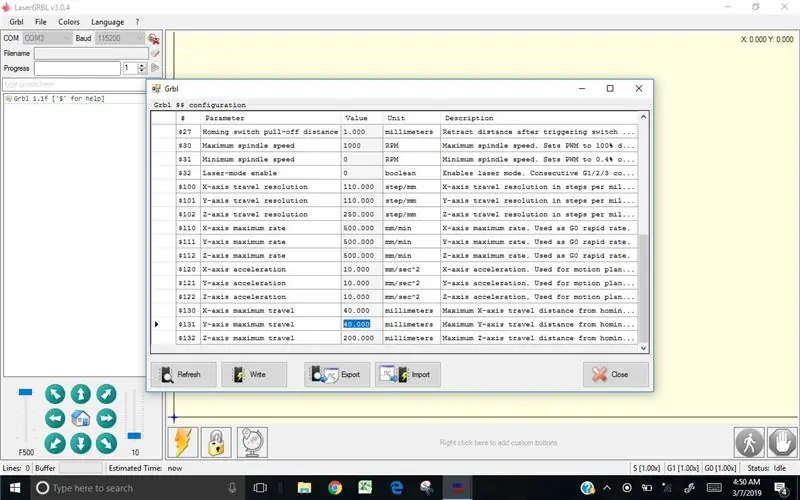

Passaggio 11: calibrazione del motore passo-passo e calcolo di passi/mm

- Per calibrare qualsiasi macchina che coinvolga motori passo passo richiedono alcuni calcoli. Questi calcoli sono diversi per i diversi motori passo-passo.

- Quindi devi calcolare per il tuo motore passo-passo.

- Passi/mm = Passi/Giro * (micro stepping dell'a4988)

- Passi/Giro = 360/Angolo di passo

- Per i miei motori passo-passo, Steps/ Rev = 192

- Pertanto, Step/mm = 192 * 1/16 = 12 Step/mm.

- Ora questi valori possono essere aggiunti nelle impostazioni grbl del software laser grbl.

Passaggio 12: caricamento della libreria GRBL e configurazione di Laser GRBL

CARICAMENTO GRBL SU ARDUINO -

- Per far funzionare questa macchina dobbiamo caricare la libreria grbl su Arduino.

- Puoi scaricare i file da questo link.

- github.com/grbl/grbl

- Dopo il download è necessario estrarre il file.

- Dopo l'estrazione è necessario posizionare la cartella nella seguente posizione- Programmi-> Arduino-> Librerie. Incollalo in questa posizione.

- Ora apri l'ide Arduino e collega Arduino nano e seleziona la porta corretta. Ora includi la libreria grbl e caricala su Arduino.

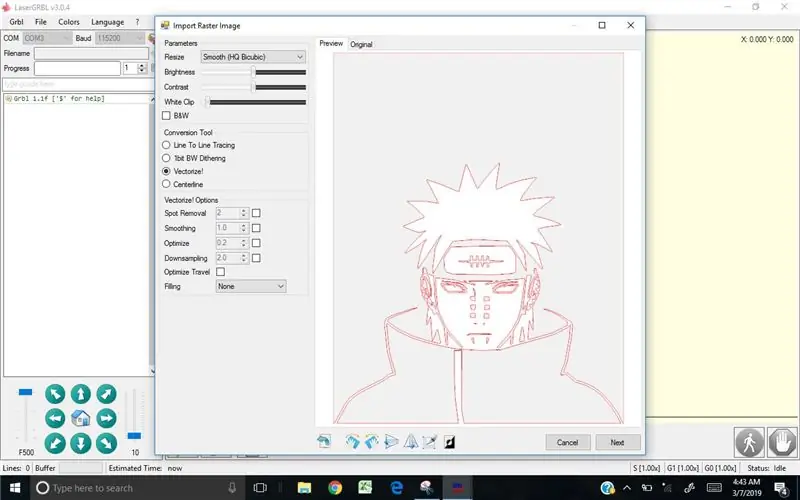

CONFIGURAZIONE DEL SOFTWARE LASERGRBL-

- Apri il software LASERGRBL e collega Arduino al pc.

- Assicurati di selezionare la velocità di trasmissione corretta 11500.

- Ora alimenta il circuito con i 12v 2,5 Ampere. Dopo aver dato l'alimentazione entrambi i motori passo passo devono essere bloccati e non devono essere liberi.

- Ora fai clic sul pulsante Connetti.

- Ora fai clic su file>Apri file>Seleziona il file che desideri incidere>Fai clic su OK.

- Ora puoi impostare l'immagine secondo le tue esigenze. Nel mio caso sto usando vettorizzare l'immagine e non usando nessuno dei riempimenti.

Passaggio 13: messa a fuoco del laser e inizio dell'incisione

- Ora dobbiamo montare il laser sull'asse x usando della colla a caldo.

- Ora dobbiamo mantenere un pezzo da lavorare sotto il laser sulla piattaforma y che abbiamo creato in precedenza.

- Ora proviamo lentamente a ruotare la lente del laser e cerchiamo di renderlo un raggio più focalizzato.

- Assicurarsi che il punto del raggio laser sia il più piccolo possibile.

- Una volta che il raggio del laser è sufficientemente focalizzato da bruciare il pezzo da lavorare, dovresti essere in grado di vedere del fumo che assicura che il pezzo da lavorare abbia iniziato a bruciare.

- Ho caricato un video su come farlo se non sei sicuro.

- Una volta completato questo passaggio, iniziamo finalmente a incidere ciò che vogliamo.

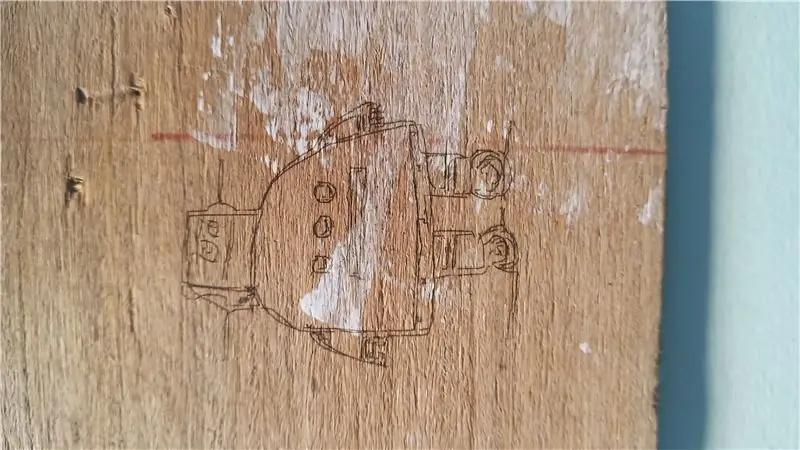

- Per incidere la prima volta sto usando le immagini di alcune semplici forme geometriche che ci mostreranno la precisione della macchina.

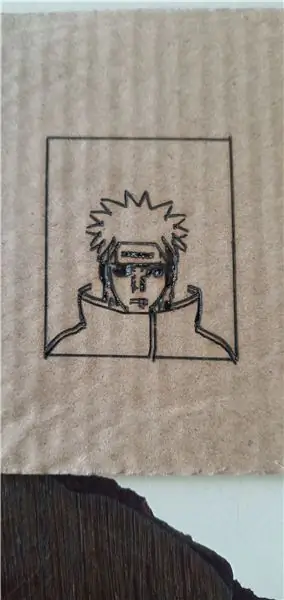

- Dopo qualche altra incisione e ritocco del sistema a poco a poco, ho finalmente ottenuto dei risultati puliti e accurati.

Passaggio 14: materiali che possono essere incisi

- Cartone.

- Pannello rigido.

- MDF.

- Legna.

- Plastiche più deboli.

Materiali che possono essere tagliati.

- Carta.

- Adesivi in vinile.

Passaggio 15: incisione di video

Ecco alcuni timelapse di video di incisione per te!

Consigliato:

Come realizzare un PCB personalizzato utilizzando un incisore laser a bassa potenza: 8 passaggi (con immagini)

Come realizzare un PCB personalizzato utilizzando un incisore laser a bassa potenza: Quando si tratta di realizzare un PCB fatto in casa, è possibile trovare diversi metodi online: dal più rudimentale, utilizzando solo una penna, al più sofisticato utilizzando stampanti 3D e altre attrezzature. E questo tutorial cade su quest'ultimo caso! In questo progetto ho sh

Mini incisore laser CNC fai da te.: 19 passaggi (con immagini)

Mini incisore laser CNC fai-da-te.: Questo è un Instructables su come ho remixato il mio vecchio incisore laser CNC e realizzato una versione stabile di un incisore CNC laser basato su Arduino e una taglierina sottile utilizzando vecchie unità DVD e utilizzando un laser da 250 mW. Vecchia versione del mio CNC: https://www.instructables

Incisore laser stampato in 3D fai da te con ca. Area di incisione 38x29 cm: 15 gradini (con immagini)

Incisore laser stampato in 3D fai da te con ca. 38x29cm Area di incisione: Una parola in anticipo: questo progetto utilizza un laser con una grande quantità di potenza irradiata. Questo può essere molto dannoso per diversi materiali, la tua pelle e specialmente i tuoi occhi. Quindi fai attenzione quando usi questa macchina e cerca di bloccare ogni diretto e

Mini incisore laser per legno CNC e tagliacarte laser.: 18 passaggi (con immagini)

Mini incisore laser per legno CNC e taglierina laser per carta.: Questo è un Instructables su come ho realizzato un incisore per legno CNC laser basato su Arduino e una taglierina per carta sottile utilizzando vecchie unità DVD, laser da 250 mW. L'area di gioco è di 40 mm x 40 mm max. Non è divertente creare una macchina con le cose vecchie?

Supporto inclinabile per amplificatore per chitarra - Design "Sedia africana" - Semplice, piccolo, robusto, facile, gratuito o molto economico: 9 passaggi

Supporto inclinabile per amplificatore per chitarra - Design "Sedia africana" - Semplice, piccolo, forte, facile, gratuito o molto economico: Supporto inclinabile per amplificatore per chitarra - Troppo facile - semplice, piccolo, forte, gratuito o molto economico. Per amplificatori di tutte le dimensioni, anche cabinet di grandi dimensioni con testata separata. Basta creare schede e tubi delle dimensioni necessarie per quasi tutte le attrezzature che desideri