Sommario:

- Passaggio 1: parti e materiali necessari

- Passaggio 2: parti stampate

- Passaggio 3: smontare il meccanismo stepper dell'unità DVD

- Passaggio 4: preparazione del dispositivo di scorrimento

- Passaggio 5: assemblaggio delle guide di scorrimento per l'asse Y

- Passaggio 6: assemblaggio delle guide di scorrimento per l'asse X

- Passaggio 7: cablaggio dei motori passo-passo

- Passaggio 8: combinare gli assi X e Y

- Passaggio 9: l'elettronica

- Passaggio 10: assemblaggio dell'elettronica al telaio

- Passaggio 11: regolazione della corrente del driver passo-passo

- Passaggio 12: assemblaggio laser

- Passaggio 13: prepararsi

- Passaggio 14: firmware GRBL

- Passaggio 15: software per inviare G-CODE

- Passaggio 16: modificare il sistema

- Passaggio 17: incisione su legno

- Passaggio 18: taglio della carta sottile

- Passaggio 19: taglio del vinile e creazione di adesivi personalizzati

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

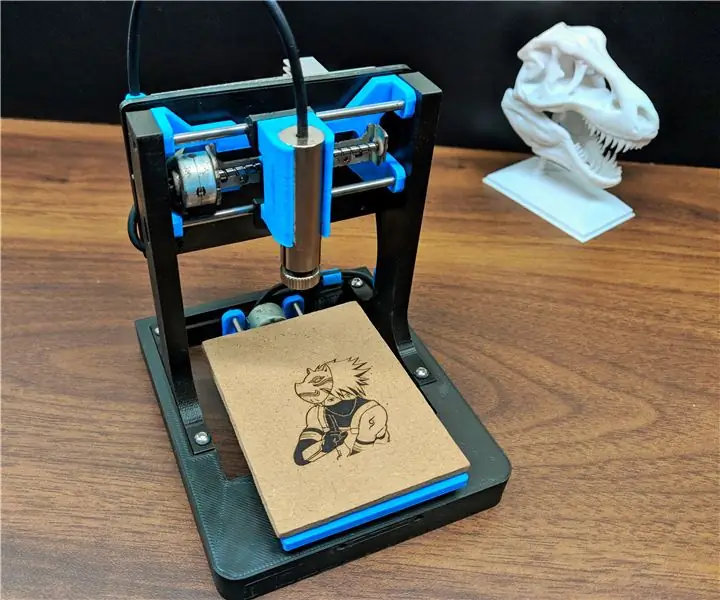

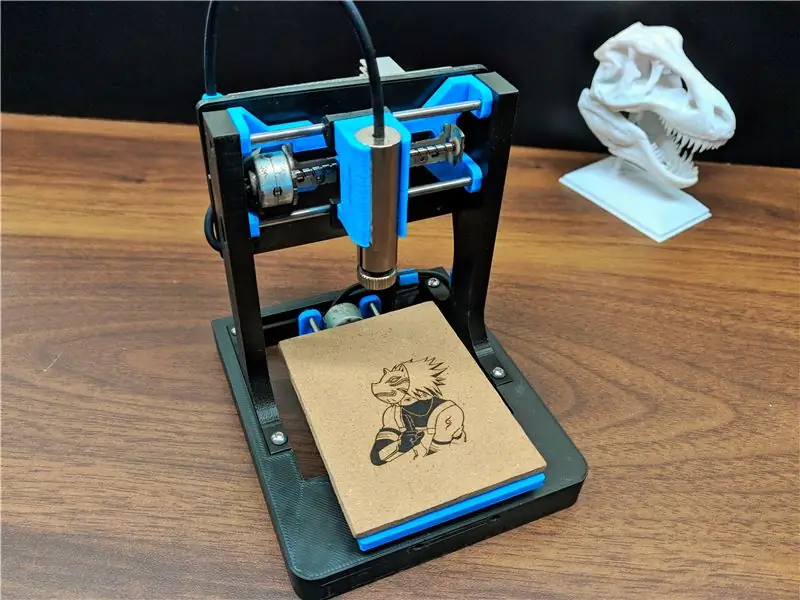

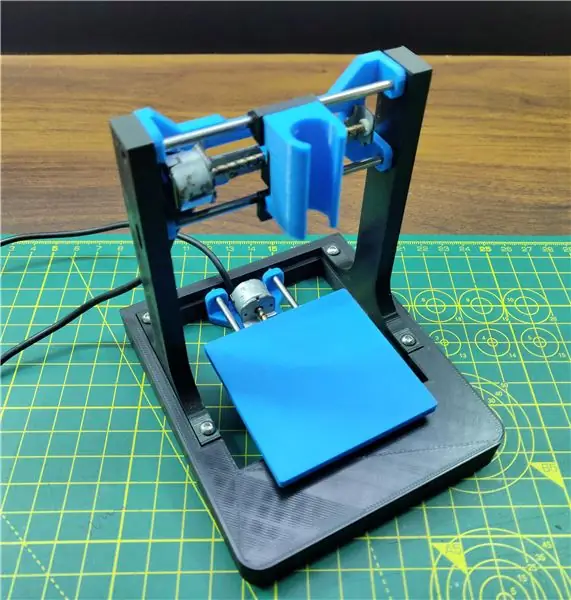

Questo è un Instructables su come ho remixato il mio vecchio incisore laser CNC e realizzato una versione stabile di un incisore CNC laser basato su Arduino e una taglierina per carta sottile utilizzando vecchie unità DVD e utilizzando un laser da 250 mW.

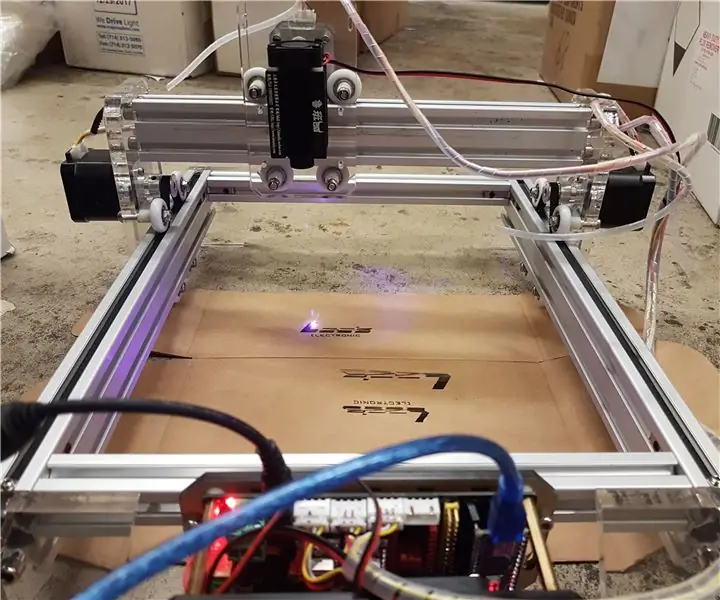

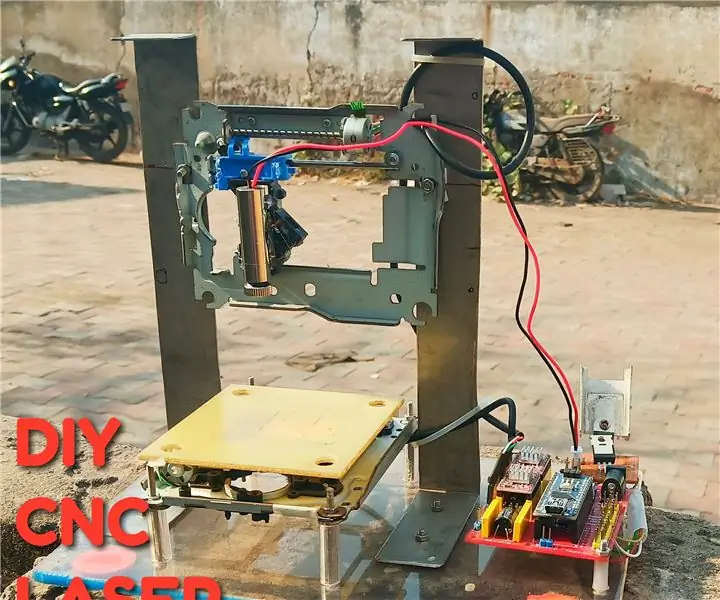

Vecchia versione del mio CNC:

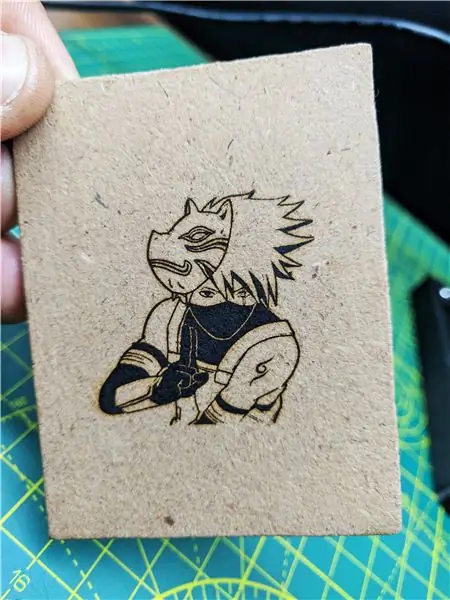

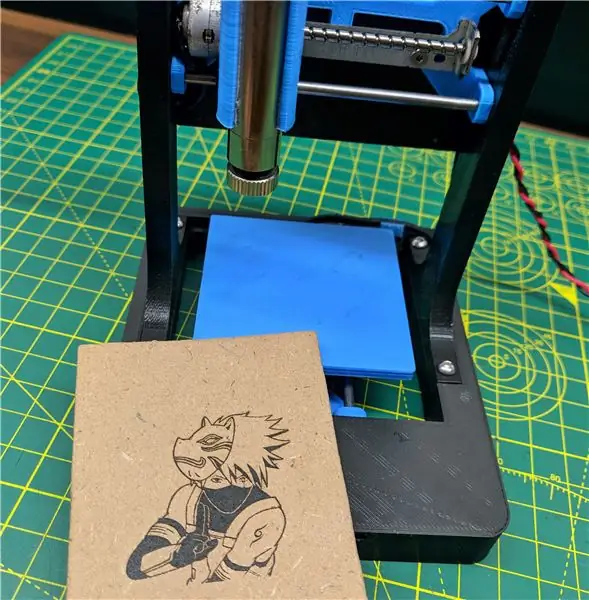

La vecchia versione non era molto stabile e presentava alcune oscillazioni a causa di parti irregolari, quindi ho deciso di realizzarne una versione stabile utilizzando parti stampate in 3D. Il che mi ha dato ottimi risultati nell'incisione laser anche nei minimi dettagli, questa macchina è in grado di svolgere bene il lavoro. Puoi vedere i dettagli nell'occhio dell'immagine incisa.

L'area di gioco è 40 mm x 40 mm max.

Passaggio 1: parti e materiali necessari

- Arduino Nano (con cavo USB)

- Meccanismo stepper per unità DVD 2x

- 2x moduli driver per motore passo-passo A4988 (o scudo GRBL)

- Laser da 250 mW con obiettivo regolabile (o superiore)

- Alimentazione 12v 2Amp minimo

- 1x IRFZ44N N-CHANNEL Mosfet

- 1x resistenza da 10k

- 1x resistenza da 47 ohm

- 1x regolatore di tensione LM7805 (con dissipatore di calore)

- Scheda PCB vuota

- Intestazioni maschili e femminili

- 2,5 mm JST stile XH

- Connettore maschio a 2 pin

- 1x cavi jumper condensatore 1000uf 16v

- 8x piccoli magneti al neodimio (che ho recuperato dal meccanismo dell'obiettivo del DVD)

- 1x connettore a 2 pin con morsettiera a vite

- Fascette (100mm)

- Super colla

- 6x viti M3x12

- 8x viti M2x5

- Occhiali di sicurezza laser

"Gli OCCHIALI DI SICUREZZA LASER sono indispensabili in questo progetto".

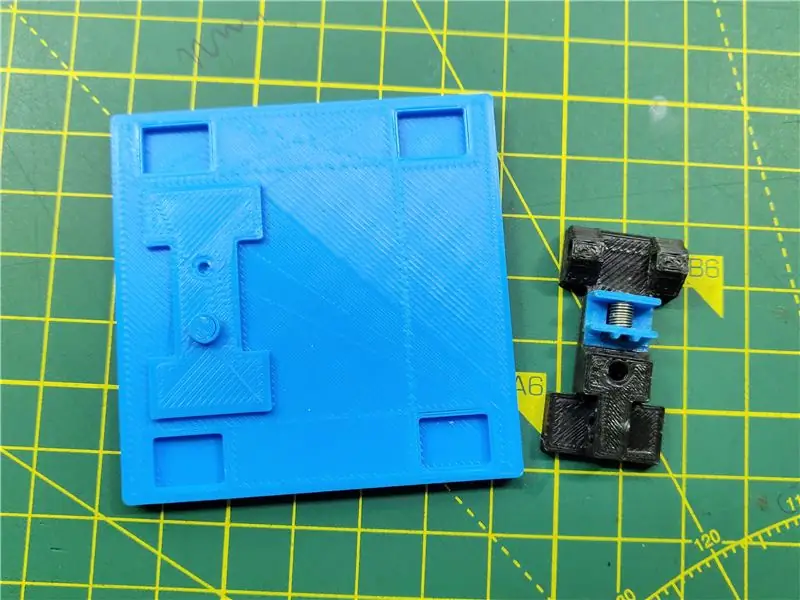

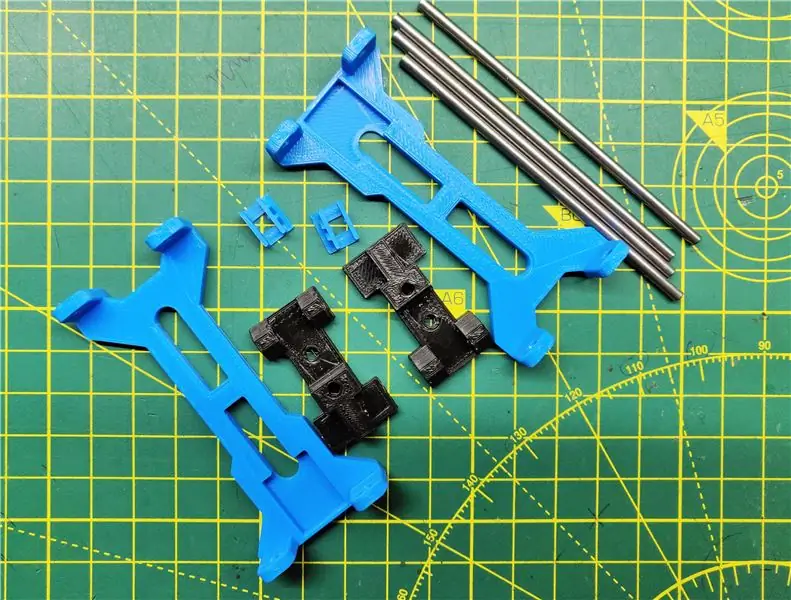

Passaggio 2: parti stampate

File STL, vedere il file allegato o andare a:

Tutte le parti sono stampate in materiale ABS.

Impostazioni di stampa: Altezza livello: 0,2 mm

Riempimento: < 25%

Supporta: No

Passaggio 3: smontare il meccanismo stepper dell'unità DVD

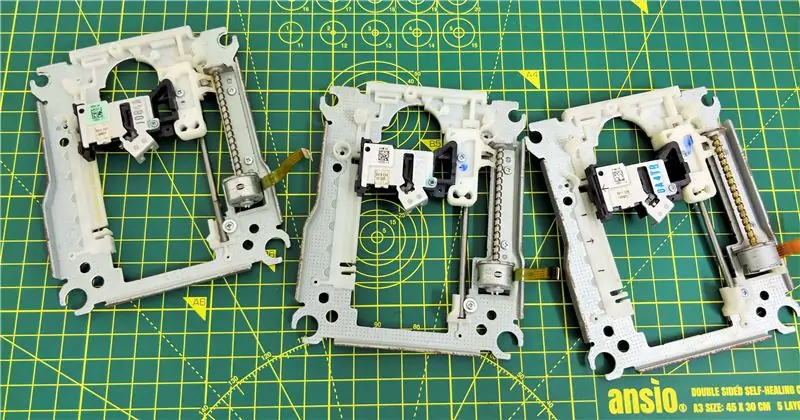

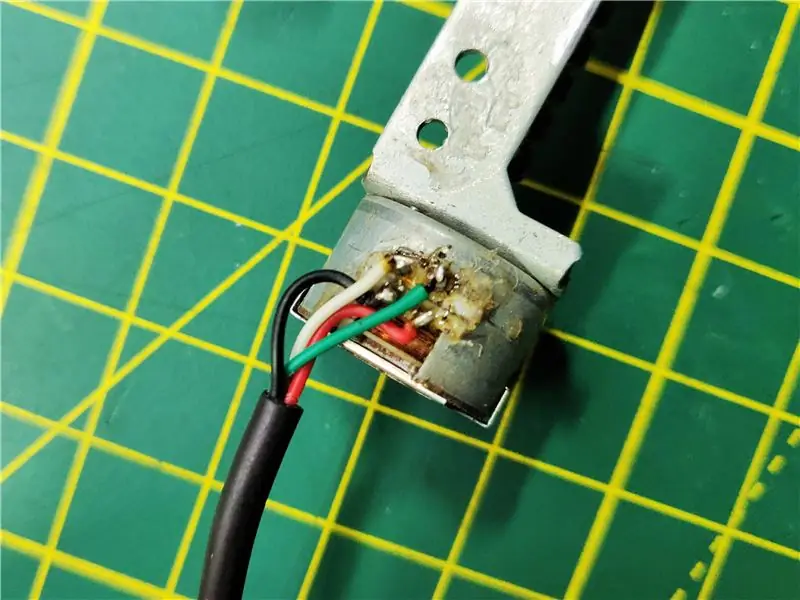

Sono necessari due driver per DVD, uno per l'asse X e il secondo per l'asse Y. Usando un piccolo cacciavite a croce ho rimosso tutte le viti e il motore passo-passo staccato, le guide di scorrimento e il seguace. I motori passo-passo sono motori passo-passo bipolari a 4 pin.

Le dimensioni ridotte e il basso costo di un motore DVD significano che non puoi aspettarti un'alta risoluzione dal motore. Ciò è fornito dalla vite di comando. Inoltre, non tutti questi motori fanno 20 passi/giro. 24 è anche una specifica comune. Dovrai solo testare il tuo motore per vedere cosa fa.

Procedura per il calcolo della risoluzione del motore passo-passo CD Drive:

Per misurare la risoluzione del motore passo-passo dell'unità CD/DVD, è stato utilizzato un micrometro digitale. È stata misurata la distanza lungo la vite. La lunghezza totale della vite utilizzando un micrometro, che è risultata essere 51,56 mm. Per determinare il valore del passo che è la distanza tra due filetti adiacenti sulla vite. I thread sono stati contati per essere 12 thread all'interno di questa distanza. Passo = distanza tra fili adiacenti = (lunghezza totale / numero di fili = 51,56 mm) / 12 = 4,29 mm/giro. L'angolo di passo è di 18 gradi che corrisponde a 20 passi/giro. Ora che tutte le informazioni necessarie sono disponibili, la risoluzione del motore passo-passo può essere calcolata come mostrato di seguito: Risoluzione = (Distanza tra filetti adiacenti) / (N Passi/giro) = (4,29 mm/giro) / (20 passi/giro) = 0,214 mm/passo. Che è 3 volte migliore della risoluzione richiesta che è 0,68 mm/passo.

Passaggio 4: preparazione del dispositivo di scorrimento

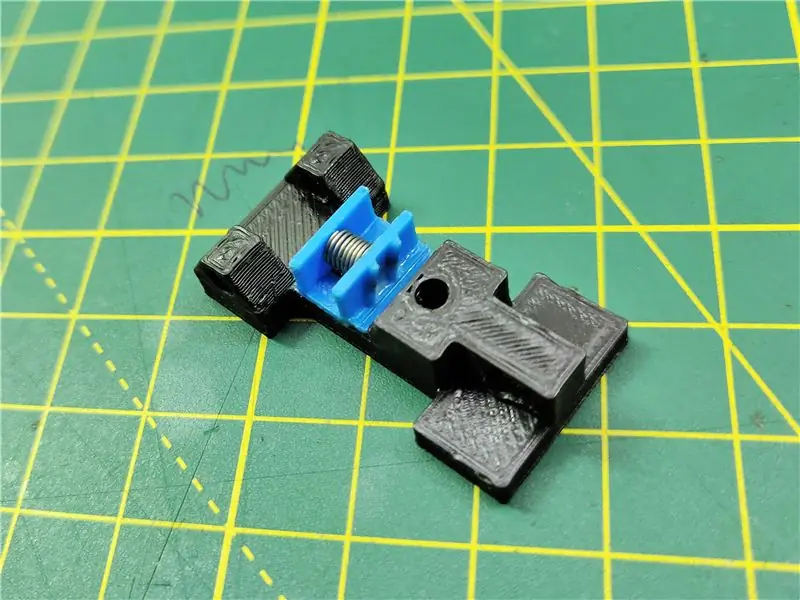

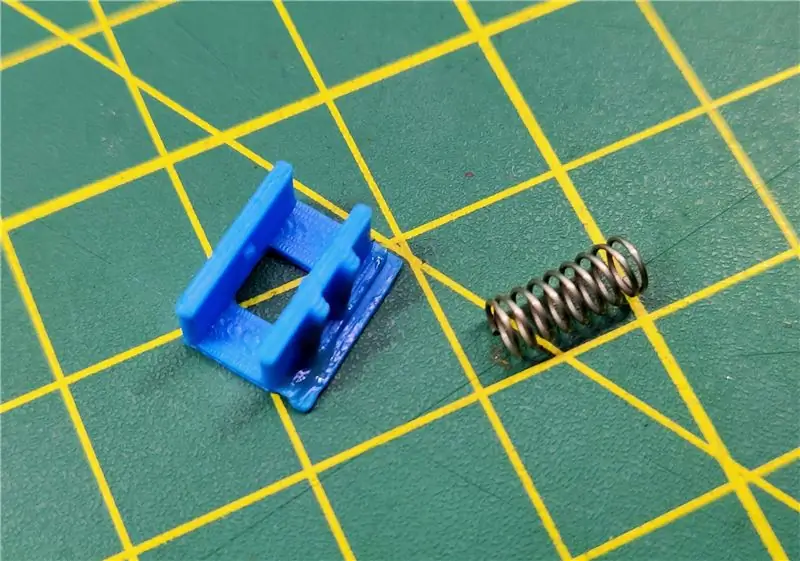

Usando Super Glue ho incollato il cursore e la guida in una parte. La molla è fissata per mantenere la tensione tra la guida e la madrevite per evitare il black-lash.

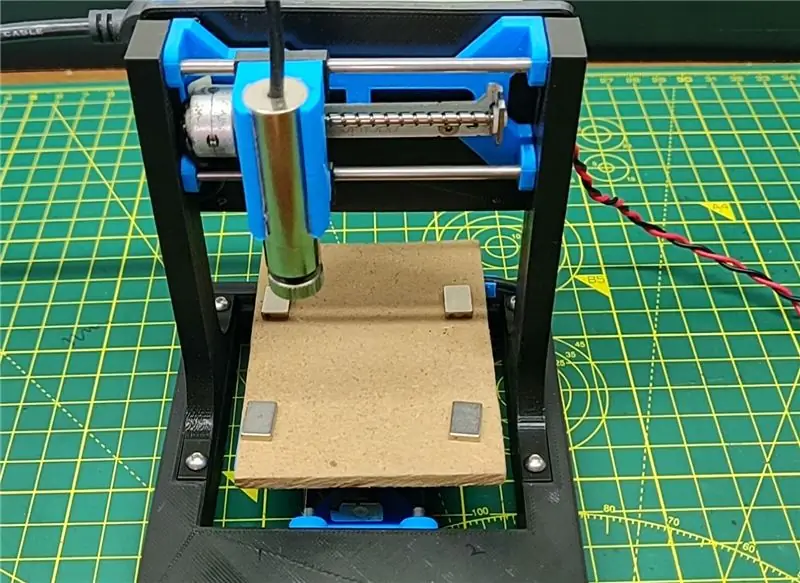

Passaggio 5: assemblaggio delle guide di scorrimento per l'asse Y

Prima di montare il cursore nella base ho incollato 4 piccoli magneti al neodimio (che ho recuperato dal meccanismo dell'obiettivo del DVD) nella piastra a X. Questo magnete aiuterà a tenere il pezzo da lavorare nell'area di lavoro.

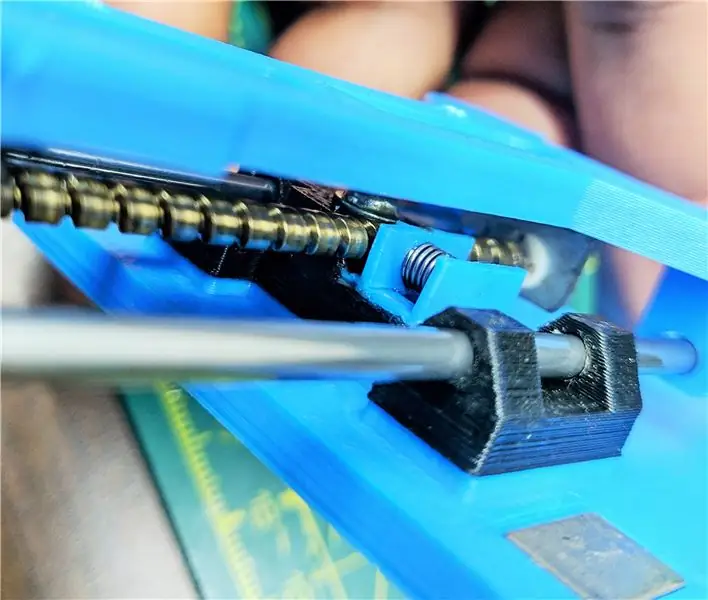

L'asta liscia manterrà intatto il meccanismo di scorrimento alla base.

Passaggio 6: assemblaggio delle guide di scorrimento per l'asse X

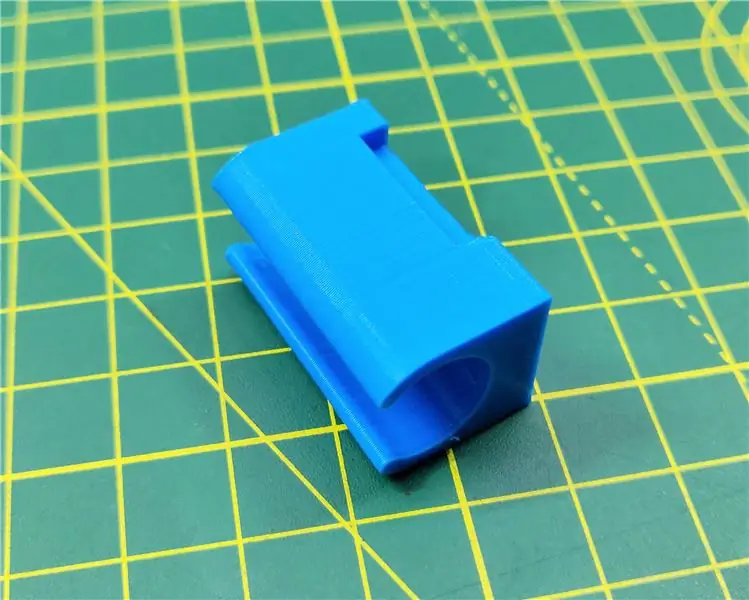

Qui, usando una super colla e una vite, ho fissato il meccanismo di guida all'alloggiamento del laser.

Fissare il motore passo-passo sul posto utilizzando le viti e successivamente inserire le aste lisce e la parte guida nei fori previsti tenendo presente che il cursore si muove liberamente senza troppa forza. E ha attaccato i pilastri del telaio laterale ad esso.

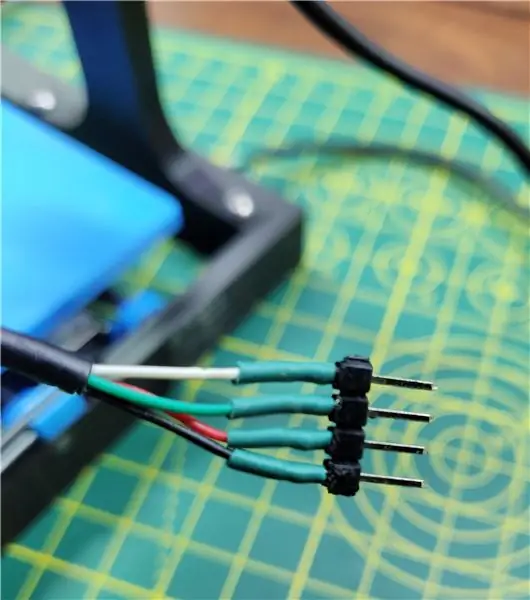

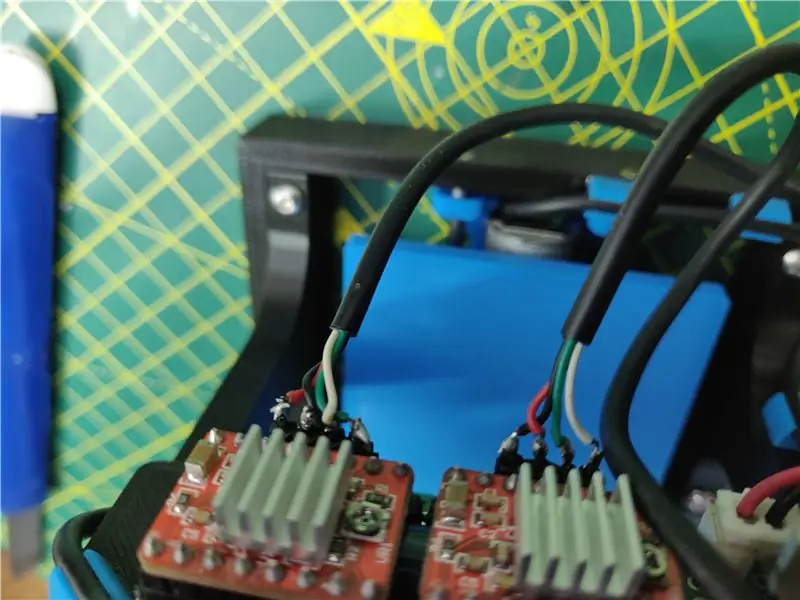

Passaggio 7: cablaggio dei motori passo-passo

Per i motori passo-passo ho usato il vecchio cavo USB, perché ha 4 fili all'interno e ha una copertura, ed è più flessibile e facile da lavorare.

Utilizzando la modalità di continuità nel multimetro, determinare determinare 2 Bobina, Bobina A e Bobina B.

Ho realizzato 2 coppie di fili selezionando i colori, una coppia per la Bobina A e la seconda per la Bobina B.

Li ho saldati e ho usato un tubo termoretraibile su di esso.

Passaggio 8: combinare gli assi X e Y

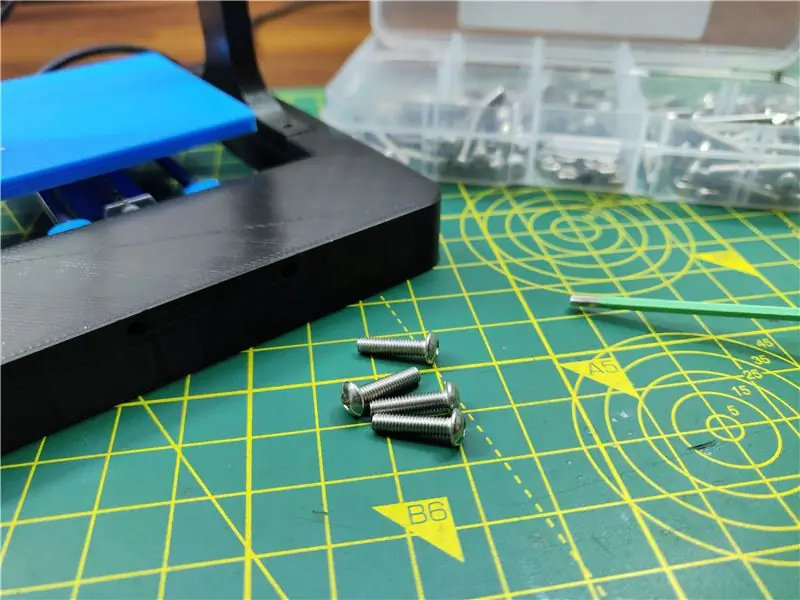

Usando 4 viti M3x12, combina la base e i due telai laterali in un unico assieme.

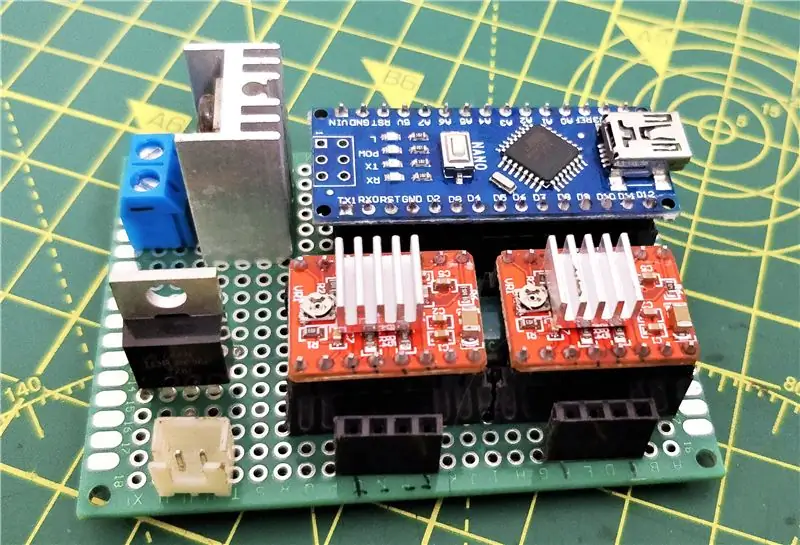

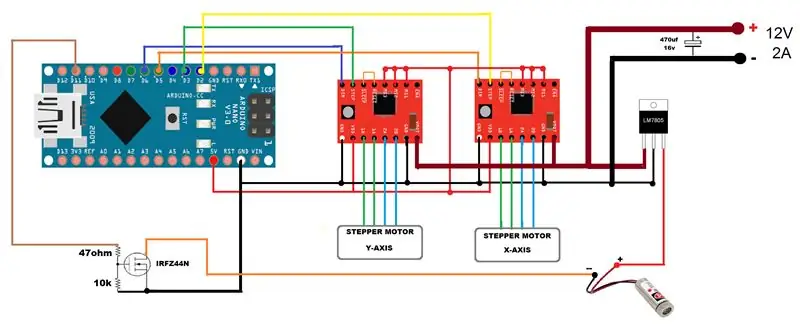

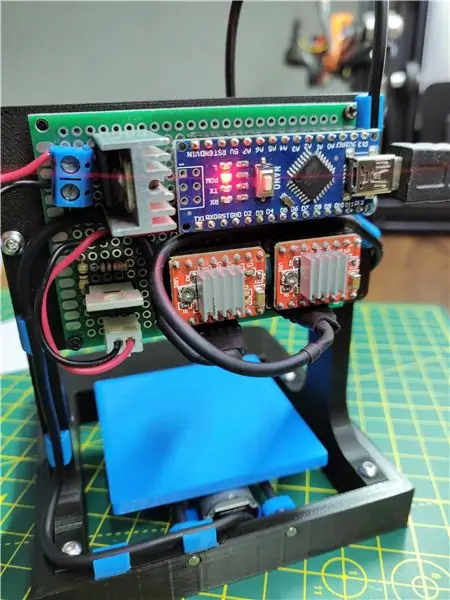

Passaggio 9: l'elettronica

LE PARTI UTILIZZATE PER IL CONDUCENTE SONO:

- Arduino Nano.

- 2x driver per motore passo-passo A4988.

- 1x MOSFET A CANALE N IRFZ44N.

- 1x LM7805 Regolatore di tensione con dissipatore di calore.

- 1x 47ohm e 1x resistore da 10k.

- 1x condensatore da 1000 uf 16 V.

- 1x connettore maschio a 2 pin JST XH-Style da 2,5 mm.

- Pin di testata MASCHIO e FEMMINA.

- 1x (20 mm x 80 mm PCB vuoto).

In GRBL sono riservati i Pin digitali e analogici di Arduino. Il pin 'Step' per gli assi X e Y è collegato rispettivamente ai pin digitali 2 e 3. Il pin 'Dir' per gli assi X e Y è collegato rispettivamente ai pin digitali 5 e 6. D11 è per l'abilitazione laser. L'Arduino si alimenta tramite il cavo USB. I driver A4988 tramite fonte di alimentazione esterna. Tutti i collegamenti a terra condividono le connessioni comuni. I VDD di A4988 sono collegati ai 5V di Arduino. Il laser che ho usato funziona a 5V e ha un circuito a corrente costante integrato. Per la sorgente a 5 V costante dall'alimentatore esterno viene utilizzato il regolatore di tensione LM7805. Il dissipatore è obbligatorio. Il MOSFET N-CHANNEL IRFZ44N funziona come un interruttore elettronico quando riceve un segnale digitale alto dal pin D11 di Arduino. NOTA: 5 V da Arduino nano non possono essere utilizzati perché il laser assorbe più di 250 mA e Arduino Nano non è in grado di fornire così tanta corrente.

Configurazione del micro stepping per ogni asse.

MS0 MS1 MS2 Risoluzione microstep.

Basso Basso Basso Passo intero. Alto Basso Basso Mezzo passo.

Basso Alto Basso Quarto di passo.

Alto Alto Basso Ottavo passo.

Alto Alto Alto Sedicesimo gradino.

I 3 pin (MS1, MS2 e MS3) servono per selezionare una delle cinque risoluzioni di passo secondo la tabella di verità sopra. Questi pin hanno resistori di pull-down interni, quindi se li lasciamo scollegati, la scheda funzionerà in modalità full step. Ho usato la configurazione del 16° passo per una configurazione fluida e priva di rumore. La maggior parte (ma certamente non tutti) i motori passo passo fanno 200 passi completi per giro. Gestendo opportunamente la corrente nelle bobine è possibile far muovere il motore a passi più piccoli. Il Pololu A4988 può far muovere il motore in 1/16 di passi - o 3.200 passi per giro. Il vantaggio principale del microstepping è ridurre la ruvidità del movimento. Le uniche posizioni completamente accurate sono le posizioni a passo intero. Il motore non sarà in grado di mantenere una posizione stazionaria in una delle posizioni intermedie con la stessa precisione di posizione o con la stessa coppia di mantenimento delle posizioni a passo intero. In generale, quando sono richieste velocità elevate, si dovrebbero utilizzare passi interi.

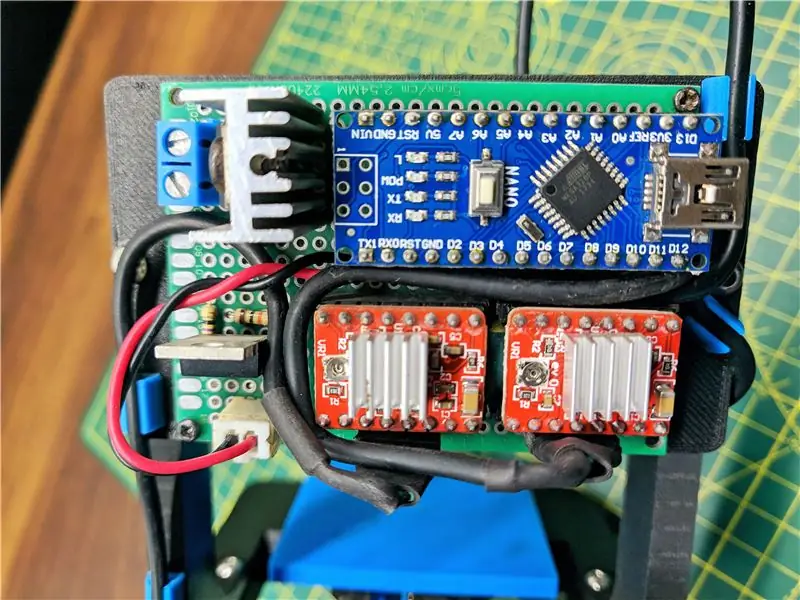

Passaggio 10: assemblaggio dell'elettronica al telaio

Assemblato la scheda driver sulla piastra posteriore utilizzando 2 viti M2 e al telaio della macchina utilizzando 2 viti M3x12. Inserite le connessioni per i motori passo passo X, Y e il laser.

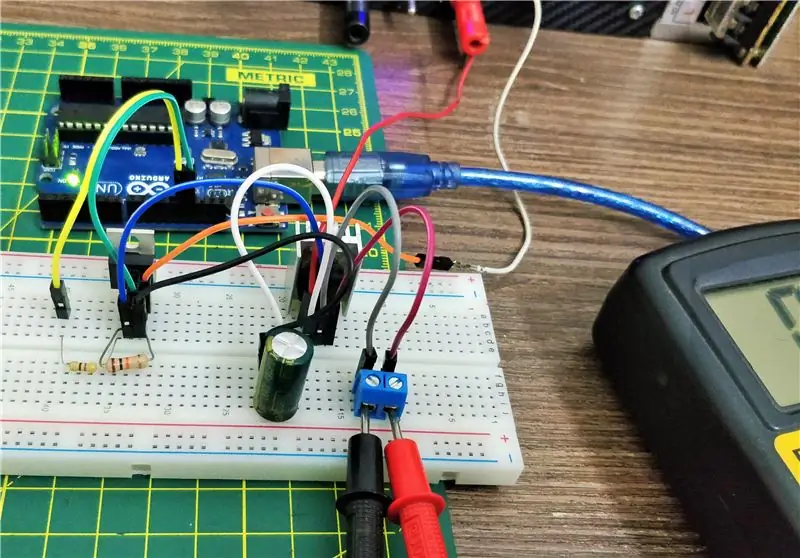

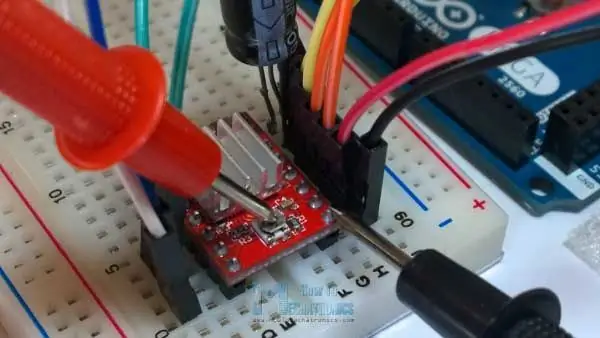

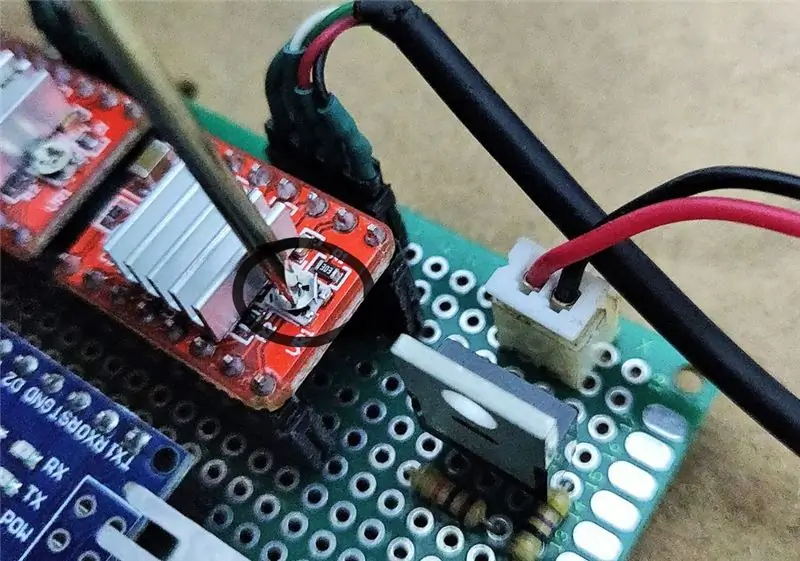

Passaggio 11: regolazione della corrente del driver passo-passo

Per ottenere velocità di incremento elevate, l'alimentazione del motore è in genere molto più elevata di quanto sarebbe consentito senza limitazione di corrente attiva. Ad esempio, un tipico motore passo-passo potrebbe avere una corrente nominale massima di 1 A con una resistenza della bobina di 5, che indicherebbe un'alimentazione massima del motore di 5 V. L'utilizzo di un motore di questo tipo con 12 V consentirebbe velocità di passo più elevate, ma la corrente deve essere limitato a meno di 1A per evitare danni al motore. L'A4988 supporta tale limitazione di corrente attiva e il potenziometro trimmer sulla scheda può essere utilizzato per impostare il limite di corrente. Un modo per impostare il limite di corrente è mettere il driver in modalità passo completo e misurare la corrente che scorre attraverso una singola bobina del motore senza sincronizzare l'ingresso STEP. La corrente misurata sarà 0,7 volte il limite di corrente (poiché entrambe le bobine sono sempre accese e limitate al 70% dell'impostazione del limite di corrente in modalità full-step). Si noti che la modifica della tensione logica, Vdd, su un valore diverso cambierà l'impostazione del limite di corrente poiché la tensione sul pin "ref" è una funzione di Vdd. Un altro modo per impostare il limite di corrente è misurare la tensione direttamente sopra il potenziometro e calcolare il limite di corrente risultante (i resistori di rilevamento della corrente sono 0,1Ω). Il limite di corrente si riferisce alla tensione di riferimento come segue: Limite di corrente = VREF × 1,25 Quindi, ad esempio, se la tensione di riferimento è 0,6 V, il limite di corrente è 0,75 A. Come accennato in precedenza, in modalità a passo intero, la corrente attraverso le bobine è limitata al 70% del limite di corrente, quindi per ottenere una corrente di bobina a passo intero di 1A, il limite di corrente dovrebbe essere 1A/0.7=1,4A, che corrisponde a un VREF di 1,4 A/1,25=1,12 V. Per ulteriori informazioni, vedere la scheda tecnica A4988. Nota: la corrente della bobina può essere molto diversa dalla corrente dell'alimentatore, quindi non utilizzare la corrente misurata all'alimentatore per impostare il limite di corrente. Il posto appropriato per mettere il tuo misuratore di corrente è in serie con una delle bobine del tuo motore passo-passo.

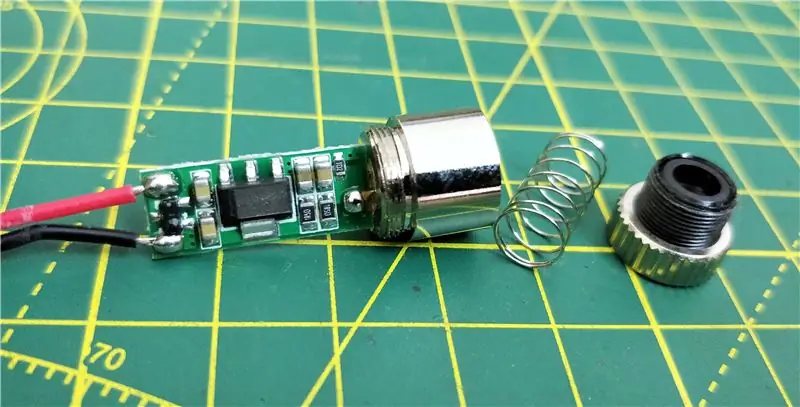

Passaggio 12: assemblaggio laser

Il laser che ho usato è il modulo laser focalizzabile 200-250 mW 650 nm. L'alloggiamento esterno in metallo funge da dissipatore di calore per il diodo laser. Dispone di lenti focalizzabili per la regolazione del punto laser. Collegare il terminale del cavo laser alla presa laser sulla scheda driver.

Puoi prenderne uno qui.

Passaggio 13: prepararsi

Utilizzando quattro piccoli magneti al neodimio bloccare il pezzo da lavorare sul piano di lavoro e impostare gli assi X e Y nella posizione iniziale (home). Accendi la scheda driver tramite una fonte di alimentazione esterna e da Arduino Nano al computer tramite un cavo da USB A a USB Mini B.

Alimentare anche la scheda tramite una fonte di alimentazione esterna.

LA SICUREZZA PRIMA DI TUTTO. SONO NECESSARI OCCHIALI DI SICUREZZA LASER

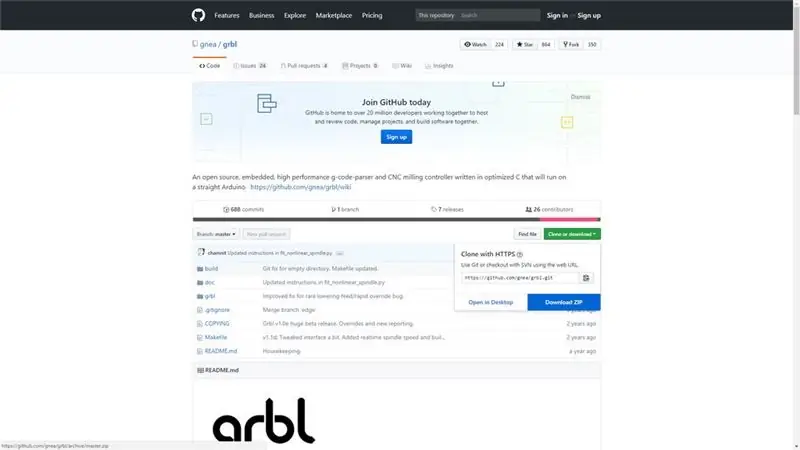

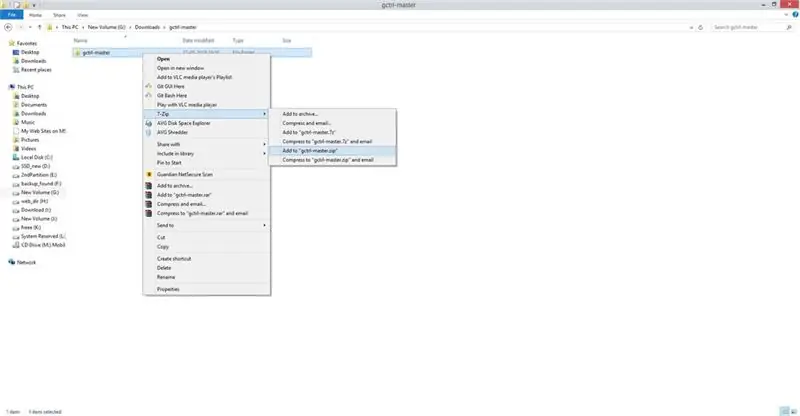

Passaggio 14: firmware GRBL

- Scarica il GRBL, qui

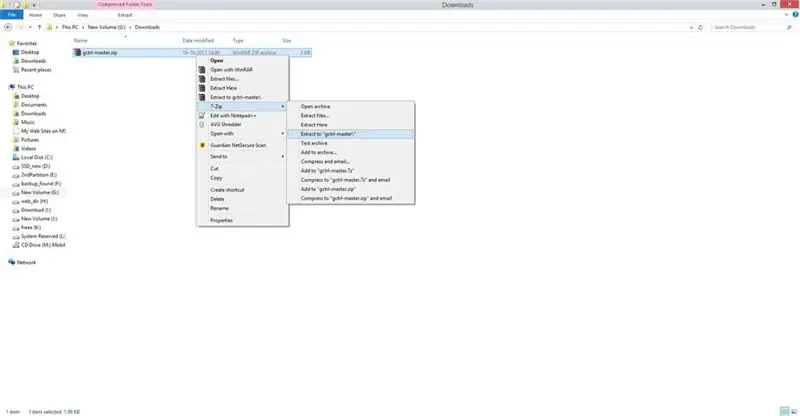

- Estrai sul desktop la cartella grbl-master, la trovi nel file master.zip

- Esegui l'IDE Arduino

- Dal menu della barra delle applicazioni, scegli: Schizzo -> #include libreria -> Aggiungi libreria da file. ZIP

- Seleziona la cartella grbl che trovi all'interno della cartella grlb-master e clicca su Apri

- La libreria ora è installata e il software IDE ti mostrerà questo messaggio: La libreria è stata aggiunta alla tua libreria. Controlla il menu "Inclusione librerie".

- Quindi apri un esempio chiamato "grbl upload" e caricalo sulla tua scheda arduino.

Passaggio 15: software per inviare G-CODE

Inoltre abbiamo bisogno di un software per inviare G-Code al CNC per questo ho usato il LASER GRBL

LaserGRBL è uno dei migliori streamer GCode di Windows per incisore laser fai-da-te. LaserGRBL è in grado di caricare e trasmettere il percorso GCode su arduino, nonché incidere immagini, immagini e logo con lo strumento di conversione interno.

LASER GRBL Scarica.

LaserGRBL controlla costantemente le porte COM disponibili sulla macchina. L'elenco delle porte consente di selezionare la porta COM alla quale è collegata la scheda di controllo.

Selezionare la velocità di trasmissione corretta per la connessione in base alla configurazione del firmware della macchina (impostazione predefinita 115200).

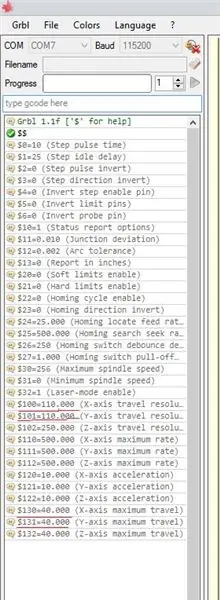

Impostazioni grbl:

$$ - Visualizza le impostazioni di Grbl

Per visualizzare le impostazioni, digita $$ e premi invio dopo esserti connesso a Grbl. Grbl dovrebbe rispondere con un elenco delle impostazioni di sistema correnti, come mostrato nell'esempio seguente. Tutte queste impostazioni sono persistenti e mantenute in EEPROM, quindi se spegni, queste verranno ricaricate la prossima volta che accendi Arduino.

$0=10 (passo impulsi, usec)

$1=25 (passo di ritardo inattività, msec)

$2=0 (passo maschera inversione porta:00000000)

$3=6 (maschera di inversione porta dir:0000110)

$4=0 (passo abilita inversione, bool)

$5=0 (limite pin invertiti, bool)

$6=0 (invertire il pin della sonda, bool)

$10=3 (maschera rapporto stato:00000011)

$11=0.020 (deviazione giunzione, mm)

$ 12=0,002 (tolleranza arco, mm)

$13=0 (riporta pollici, bool)

$20=0 (limiti soft, bool)

$21=0 (limiti rigidi, bool)

$22=0 (ciclo di riferimento, bool)

$23=1 (maschera di inversione directory di riferimento:000000001)

$24=50.000 (avanzamento di riferimento, mm/min)

$25=635.000 (ricerca del punto di riferimento, mm/min)

$26=250 (rimbalzo del punto di riferimento, msec)

$27=1.000 (spostamento di riferimento, mm)

$ 100 = 314.961 (x, passo/mm)

$101=314.961 (y, passo/mm)

$ 102 = 314.961 (z, passo/mm)

$110=635.000 (x velocità massima, mm/min)

$ 111=635.000 (y velocità massima, mm/min)

$112=635.000 (z velocità massima, mm/min)

$120=50.000 (x accelerazione, mm/sec^2)

121=50.000 (y accel, mm/sec^2)

$122=50.000 (z accelerazione, mm/sec^2)

$130=225.000 (x corsa massima, mm)

$131=125.000 (y corsa massima, mm)

$132=170.000 (z corsa massima, mm)

Passaggio 16: modificare il sistema

Ecco che arriva la parte più difficile del progetto.

-Regolazione del raggio laser nel punto più piccolo possibile sul pezzo da lavorare. Questa è la parte più difficile che richiede tempo e pazienza utilizzando il metodo trail and error.

-Modificare le impostazioni GRBL per $ 100, $ 101, $ 130 e $ 131

La mia impostazione per il GRBL è $ 100 = 110.000

$101=110.000

$130=40.000

$131=40.000

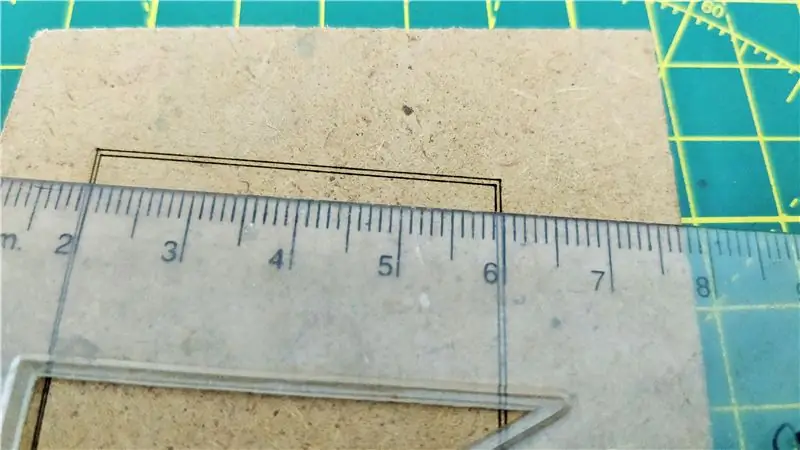

Ho provato a incidere un quadrato di lati da 40 mm e dopo tanti errori e modificare l'impostazione di grbl, ho ottenuto la corretta linea di 40 mm incisa dall'asse X e Y. Se la risoluzione dell'asse X e dell'asse Y non è la stessa, l'immagine verrà ridimensionata in entrambe le direzioni.

Tieni presente che non tutti i motori passo-passo delle unità DVD sono uguali.

È un processo lungo e dispendioso in termini di tempo, ma i risultati sono così soddisfacenti quando modificati.

Interfaccia utente LaserGRBL.

- Controllo della connessione: qui è possibile selezionare la porta seriale e il baud rate adeguato per la connessione, in base alla configurazione del firmware grbl.

- Controllo file: mostra il nome del file caricato e l'avanzamento del processo di incisione. Il pulsante verde "Play" avvierà l'esecuzione del programma.

- Comandi manuali: qui puoi digitare qualsiasi riga G-Code e premere “invio”. I comandi verranno accodati alla coda comandi.

- Registro comandi e codici di ritorno dei comandi: mostrano i comandi accodati e il loro stato di esecuzione ed errori.

- Controllo jogging: consente il posizionamento manuale del laser. Il cursore verticale sinistro controlla la velocità di movimento, il cursore destro controlla la dimensione del passo.

- Anteprima incisione: quest'area mostra l'anteprima dell'opera finale. Durante l'incisione, una piccola croce blu mostrerà la posizione attuale del laser in fase di esecuzione.

- Grbl reset/homing/unlock: questi pulsanti inviano il comando di soft-reset, homing e sblocco alla scheda grbl. A destra del pulsante di sblocco è possibile aggiungere alcuni pulsanti definiti dall'utente.

- Feed Hold e Resume: questi pulsanti possono sospendere e riprendere l'esecuzione del programma inviando il comando Feed Hold o Resume alla scheda grbl.

- Conteggio linee e proiezione del tempo: LaserGRBL può stimare il tempo di esecuzione del programma in base alla velocità effettiva e all'avanzamento del lavoro.

- Annulla lo stato di un controllo: mostra e modifica la velocità effettiva e l'override della potenza. Overrides è una nuova funzionalità di grbl v1.1 e non è supportata nella versione precedente.

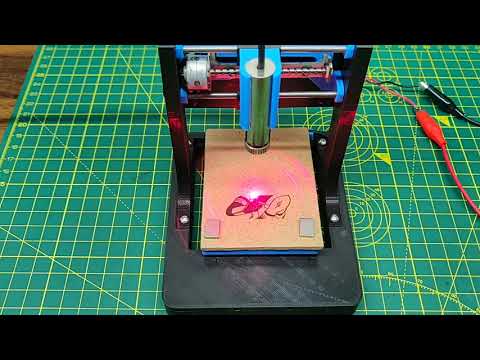

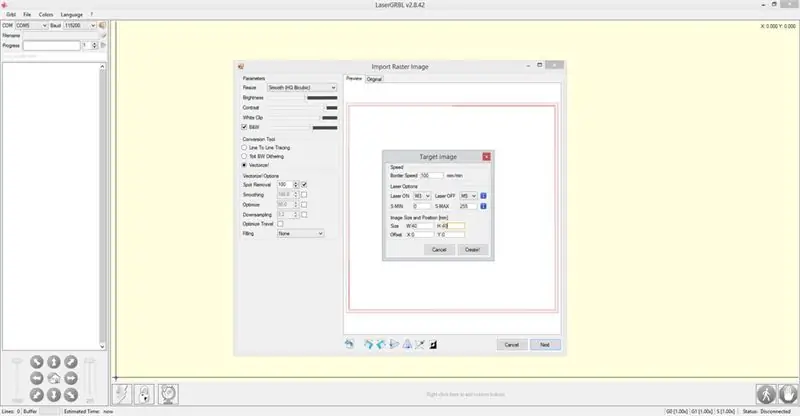

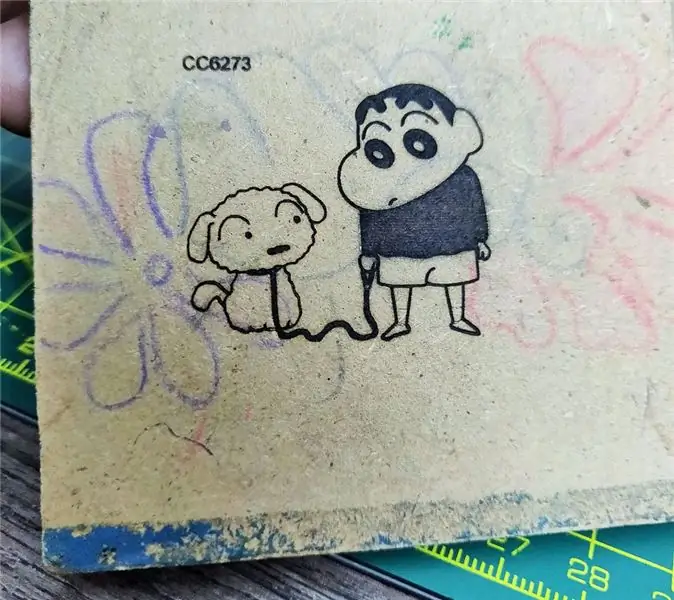

Passaggio 17: incisione su legno

L'importazione raster consente di caricare un'immagine di qualsiasi tipo in LaserGRBL e trasformarla in istruzioni GCode senza la necessità di altri software. LaserGRBL supporta foto, clip art, disegni a matita, loghi, icone e cerca di fare il meglio con qualsiasi tipo di immagine.

Può essere richiamato dal menu “File, Apri File” selezionando un'immagine di tipo jpg,-p.webp

L'impostazione per l'incisione è diversa per tutti i materiali.

Definire la velocità di incisione per mm e Linee di qualità per mm Il video allegato è il time-lapse dell'intero processo.

Passaggio 18: taglio della carta sottile

Questo laser da 250 mW è anche in grado di tagliare carta sottile, ma la velocità deve essere molto bassa, ovvero non più di 15 mm/min e il raggio laser deve essere regolato correttamente.

Il video allegato è il time-lapse dell'intero processo.

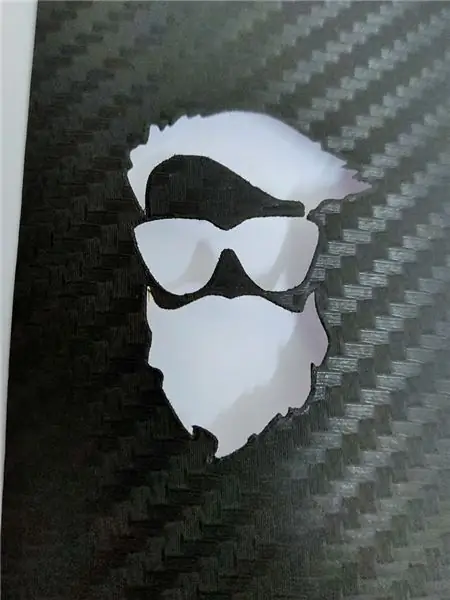

Passaggio 19: taglio del vinile e creazione di adesivi personalizzati

Ho realizzato degli adesivi in vinile personalizzati. La velocità del boarder cambia rispetto al colore del vinile utilizzato.

I colori scuri sono facili da lavorare mentre i colori più chiari sono un po' difficili.

Le immagini sopra mostrano come utilizzare adesivi in vinile realizzati con il CNC.

Ma tieni presente che la combustione del vinile rilascia fumi cancerogeni. Hanno un cattivo odore.

♥ Un ringraziamento speciale agli sviluppatori GRBL:)

Spero che questo progetto vi sia piaciuto, fatemi sapere nei commenti se avete domande, mi piacerebbe vedere anche le foto delle vostre macchine CNC!

Grazie!! per il tuo supporto.

Consigliato:

Incisore laser CNC da 500 mW: 9 passaggi

Incisore laser CNC 500mW: Creato da: David TangQuesta guida ti guiderà attraverso l'assemblaggio e la configurazione dell'incisore laser CNC 500mW di Lee's Electronics Components. Tutte le parti utilizzate in questa guida sono incluse nel kit e alcune parti di ricambio possono essere acquistate indi

Come realizzare un PCB personalizzato utilizzando un incisore laser a bassa potenza: 8 passaggi (con immagini)

Come realizzare un PCB personalizzato utilizzando un incisore laser a bassa potenza: Quando si tratta di realizzare un PCB fatto in casa, è possibile trovare diversi metodi online: dal più rudimentale, utilizzando solo una penna, al più sofisticato utilizzando stampanti 3D e altre attrezzature. E questo tutorial cade su quest'ultimo caso! In questo progetto ho sh

Incisore laser economico e robusto fai-da-te: 15 passaggi (con immagini)

Incisore laser fai-da-te economico e robusto: in questo tutorial ti mostrerò come ho realizzato il mio incisore laser fai-da-te a un prezzo molto conveniente. Inoltre, la maggior parte delle parti sono recuperate da cose vecchie o sono molto economiche. Questo è un progetto molto interessante per qualsiasi appassionato di elettronica. Questo incisore c

Incisore laser stampato in 3D fai da te con ca. Area di incisione 38x29 cm: 15 gradini (con immagini)

Incisore laser stampato in 3D fai da te con ca. 38x29cm Area di incisione: Una parola in anticipo: questo progetto utilizza un laser con una grande quantità di potenza irradiata. Questo può essere molto dannoso per diversi materiali, la tua pelle e specialmente i tuoi occhi. Quindi fai attenzione quando usi questa macchina e cerca di bloccare ogni diretto e

Mini incisore laser per legno CNC e tagliacarte laser.: 18 passaggi (con immagini)

Mini incisore laser per legno CNC e taglierina laser per carta.: Questo è un Instructables su come ho realizzato un incisore per legno CNC laser basato su Arduino e una taglierina per carta sottile utilizzando vecchie unità DVD, laser da 250 mW. L'area di gioco è di 40 mm x 40 mm max. Non è divertente creare una macchina con le cose vecchie?