Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Gli amplificatori a valvole sono amati dai chitarristi per la piacevole distorsione che producono.

L'idea alla base di questo instructables è quella di costruire un amplificatore a valvole a basso wattaggio, che può anche essere portato in giro per suonare in movimento. Nell'era degli altoparlanti bluetooth, è tempo di costruire alcuni amplificatori a valvole portatili alimentati a batteria.

Passaggio 1: selezionare tubi, trasformatori, batterie e alimentazione ad alta tensione

tubi

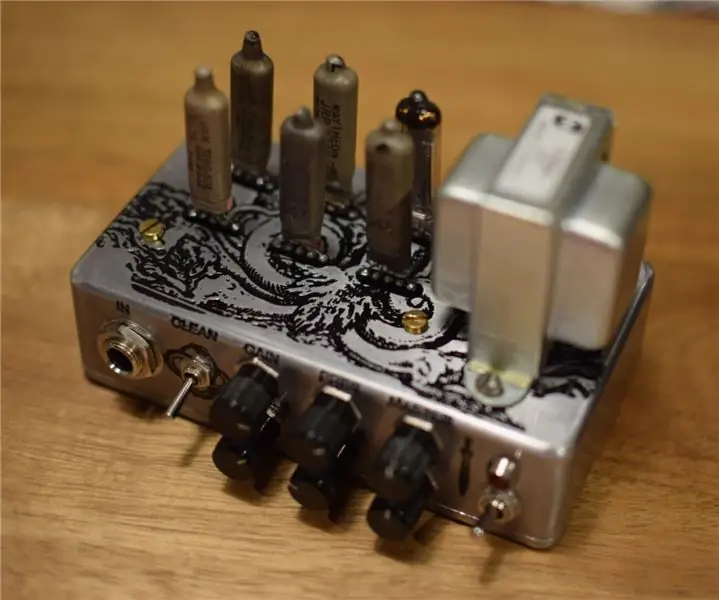

Poiché il consumo di energia negli amplificatori a valvole è un grosso problema, la scelta della valvola giusta può risparmiare molta potenza e aumentare le ore di riproduzione tra una ricarica e l'altra. Qualche tempo fa c'erano tubi alimentati a batteria, che alimentavano da piccole radio agli aeroplani. Il loro grande vantaggio era la bassa corrente di filamento richiesta. L'immagine mostra un confronto tra tre valvole alimentate a batteria, la 5672, 1j24b, 1j29b e una valvola in miniatura utilizzata nei preamplificatori per chitarra, la EF86

I tubi scelti sono:

Preamplificatore e PI: 1J24B (corrente di filamento 13 mA a 1.2V, tensione di piastra 120V max., fabbricazione russa, economico)

Alimentazione: 1J29B (32 mA di corrente del filamento a 2,4 V, 150 V max. tensione di piastra, fabbricazione russa, economico)

Trasformatore di uscita

Per impostazioni di potenza così basse è possibile utilizzare un trasformatore più economico. Alcuni esperimenti con trasformatori di linea hanno mostrato che sono abbastanza buoni per amplificatori più piccoli, dove l'estremità inferiore non è una priorità. A causa della mancanza di un traferro il trasformatore funziona meglio in push-pull. Ciò richiede anche più rubinetti.

Trasformatore di linea 100V, 10W con diverse prese

(0-10W-5W-2,5W-1,25W-0,625W e sul secondario 4, 8 e 16 ohm)

. Per fortuna il trasformatore che mi è arrivato aveva anche il numero di spire per avvolgimento specificato, altrimenti sarebbe necessario un po' di matematica per identificare le prese adeguate e la massima impedenza disponibile. il trasformatore aveva il seguente numero di giri ad ogni presa (a partire da sinistra):

725-1025-1425-2025-2925 sul primario e 48-66-96 giri sul secondario.

Qui è possibile vedere che il rubinetto da 2,5W è quasi al centro, con 1425 spire da un lato e 1500 dall'altro. Questa piccola differenza potrebbe essere un problema in alcuni amplificatori più grandi, ma qui si aggiungerà solo alla distorsione. Ora possiamo usare le prese da 0 e 0,625 W per gli anodi per ottenere la massima impedenza disponibile.

Il rapporto di spire primario/secondario viene utilizzato per stimare l'impedenza primaria come:

2925/48 = 61, con un altoparlante da 8 ohm questo dà 61^2 *8 = 29768 o circa. 29,7k da anodo ad anodo

2925/66 = 44, con un altoparlante da 8 ohm questo dà 44^2 *8 = 15488 o circa. 15.5k da anodo ad anodo

2925/96 = 30, con un altoparlante da 8 ohm questo dà ^2 *8 = 7200 o circa. 7.2k da anodo ad anodo

Poiché intendiamo eseguirlo in classe AB, l'impedenza che il tubo è effettivamente visto è solo 1/4 del valore calcolato.

Alimentazione ad alta tensione

Anche questi tubicini richiedono tensioni più elevate alle piastre. Invece di utilizzare diverse batterie in serie, o utilizzare quelle enormi vecchie batterie da 45 V, ho utilizzato un alimentatore switching più piccolo (SMPS) basato sul chip MAX1771. Con questo SMPS riesco a moltiplicare la tensione proveniente dalle batterie fino a valori fino a 110V senza problemi.

batterie

Le batterie scelte per questo progetto sono batterie Li-Ion, facilmente reperibili nella confezione 186850. Ci sono diverse schede caricabatterie disponibili online per questi. Una nota importante è acquistare solo batterie di buona qualità, da venditori di fiducia, per evitare incidenti inutili.

Ora che le parti sono state definite in modo approssimativo è ora di iniziare a lavorare sul circuito.

Passaggio 2: lavorare su un circuito

filamenti

Per alimentare i filamenti delle valvole è stata scelta una configurazione in serie. Ci sono alcune difficoltà che devono essere discusse.

- Poiché il preamplificatore e le valvole di potenza hanno diverse correnti di filamento, sono stati aggiunti resistori in serie con alcuni filamenti per bypassare parte della corrente.

- La tensione della batteria diminuisce durante l'uso. Ogni batteria ha inizialmente 4,2 V quando è completamente carica. Si scaricano rapidamente al valore nominale di 3,7V, dove diminuiscono lentamente a 3V, quando deve essere ricaricata.

- I tubi hanno catodi riscaldati direttamente, il che significa che la corrente di placca scorre attraverso il filamento e il lato negativo del filamento corrisponde alla tensione del catodo

Lo schema del filamento con le tensioni è simile a questo:

batteria(+) (da 8,4V a 6V) -> 1J29b (6V) -> 1J29b // 300ohm (3,6V)->1J24b // 1J24b // 130 ohm (2,4V)->1J24b // 1J24b // 120 ohm (1.2V) -> 22 ohm -> Batteria (-) (GND)

dove // rappresenta in configurazione parallela e -> in serie.

I resistori bypassano la corrente extra dei filamenti e la corrente anodica che scorre in ogni fase. Per prevedere correttamente la corrente anodica è necessario tracciare la linea di carico dello stadio e scegliere un punto di lavoro.

Stima di un punto di operazione per le valvole di potenza

Questi tubi sono dotati di una scheda tecnica di base, in cui le curve sono tracciate per una tensione di griglia dello schermo di 45 V. Poiché ero interessato all'uscita più alta che potevo ottenere, ho deciso di far funzionare le valvole di potenza a 110 V (quando completamente cariche), molto al di sopra dei 45 V. Per ovviare alla mancanza di una scheda tecnica utilizzabile ho provato a implementare un modello speziato per i tubi usando paint_kip e successivamente aumentare la tensione della griglia dello schermo e vedere cosa succede. Paint_kip è un bel software, ma richiede una certa abilità per trovare i valori corretti. Con i pentodi aumenta anche il livello di difficoltà. Dato che volevo solo una stima approssimativa, non ho passato molto tempo a cercare la configurazione esatta. Il banco di prova è stato costruito per testare le diverse configurazioni.

Impedenza OT: 29k da piastra a piastra o ca. 7k per il funzionamento in classe AB.

Alta tensione: 110V

Dopo alcuni calcoli e test è stato possibile definire la tensione di polarizzazione della rete. Per ottenere la polarizzazione della griglia scelta, il resistore di dispersione della griglia è collegato a un nodo di filamento in cui si trova la differenza tra la tensione del nodo e il lato negativo del filamento. Ad esempio, il primo 1J29b è alla tensione B+ di 6V. Collegando la resistenza di dispersione di rete al nodo tra gli stadi 1J24b, a 2,4V la tensione di rete risultante è -3,6V rispetto alla linea GND, che è lo stesso valore visto sul lato negativo del filamento del secondo 1J29b. Quindi, il resistore di dispersione della griglia del secondo 1J29b può andare a terra, come farebbe normalmente in altri progetti.

L'invertitore di fase

Come si vede nello schema, è stato implementato un invertitore di fase parafase. In questo caso una delle valvole ha un guadagno unitario e inverte il segnale per uno degli stadi di uscita. L'altro stadio agisce come un normale stadio di guadagno. Parte della distorsione creata nel circuito deriva dall'invertitore di fase che perde l'equilibrio e spinge una valvola di potenza più forte dell'altra. Il partitore di tensione tra gli stadi è stato scelto in modo che ciò avvenga solo negli ultimi 45 gradi del volume principale. I resistori sono stati testati mentre il circuito è stato monitorato con un oscilloscopio, dove è stato possibile confrontare entrambi i segnali.

Lo stadio del preamplificatore

Le ultime due valvole 1J24b sono costituite dal circuito del preamplificatore. Entrambi hanno lo stesso punto di funzionamento poiché i filamenti sono in parallelo. Il resistore da 22 ohm tra il filamento e la massa eleva la tensione sul lato negativo del filamento dando una piccola polarizzazione negativa. Invece di scegliere un resistore a piastra e calcolare il punto di polarizzazione e la necessaria tensione e resistenza del catodo, qui il resistore a piastra è stato adattato in base al guadagno e al bias desiderati.

Con il circuito calcolato e testato è il momento di realizzare un PCB per esso. Per lo schema e il PCB ho usato Eagle Cad. Hanno una versione gratuita in cui è possibile utilizzare fino a 2 livelli. Dato che stavo per incidere la tavola da solo, non ha senso usare più di 2 strati. Per progettare il PCB è stato prima necessario creare anche una sagoma per i tubi. Dopo alcune misurazioni ho potuto identificare la corretta spaziatura tra i perni e il perno dell'anodo nella parte superiore del tubo. Con il layout pronto è ora di iniziare la costruzione vera e propria!

Passaggio 3: saldatura e test dei circuiti

SMPS

Prima saldare tutti i componenti dell'alimentatore in modalità commutata. Perché funzioni correttamente sono necessari i componenti giusti.

- Bassa resistenza, Mosfet ad alta tensione (IRF644Pb, 250 V, 0,28 ohm)

- Bassa ESR, induttore ad alta corrente (220uH, 3A)

- Basso ESR, condensatore di riserva ad alta tensione (da 10uF a 4.7uF, 350V)

- Resistore da 0,1 ohm 1 W

- Diodo ultraveloce ad alta tensione (UF4004 per 50ns e 400V, o qualcosa di più veloce per >200V)

Poiché sto usando il chip MAX1771 a una tensione inferiore (da 8,4 V a 6 V), ho dovuto aumentare l'induttore a 220 uH. Altrimenti la tensione scenderebbe sotto carico. Quando l'SMPS è pronto, ho testato la tensione di uscita con un multimetro e l'ho regolata a 110V. Sotto carico si abbasserà un po' ed è necessario un riaggiustamento.

Circuito del tubo

Ho iniziato a saldare i ponticelli e i componenti. Qui è importante controllare se i ponticelli non toccano le gambe dei componenti. I tubi sono stati saldati sul lato cooper dopo tutti gli altri componenti. Con tutto saldato ho potuto aggiungere l'SMPS e testare il circuito. Per la prima volta ho anche controllato la tensione alle piastre e agli schermi dei tubi, giusto per essere sicuro che tutto fosse a posto.

Caricabatterie

Il circuito di ricarica che ho comprato su ebay. Si basa sul chip TP4056. Ho utilizzato un DPDT per passare da una configurazione in serie a una in parallelo delle batterie e un collegamento al caricabatterie o alla scheda (vedi figura).

Passaggio 4: custodia, griglia e frontalino e finitura

La scatola

Per inscatolare questo amplificatore ho scelto di utilizzare una vecchia scatola di legno. Qualsiasi scatola di legno funzionerebbe, ma nel mio caso ne avevo una davvero buona da un amperometro. L'amperometro non funzionava, quindi potevo almeno salvare la scatola e costruirci dentro qualcosa di intelligente. L'altoparlante è stato fissato lateralmente con la griglia metallica che consente all'amperometro di raffreddarsi durante l'uso.

La griglia del tubo

Il PCB con i tubi è stato fissato sul lato opposto dell'altoparlante, dove ho praticato un foro in modo che i tubi siano visibili dall'esterno. Per proteggere i tubi ho realizzato una piccola griglia con un foglio di alluminio. Faccio alcuni segni ruvidi e ho praticato fori più piccoli. Tutte le imperfezioni sono state corrette durante la fase di levigatura. Per dare un buon contrasto al frontalino ho finito per dipingerlo di nero.

Il frontalino, la levigatura, il trasferimento del toner, l'incisione e la levigatura di nuovo

Il frontalino è stato realizzato in modo simile al PCB. Prima di iniziare, ho carteggiato il foglio di alluminio per avere una superficie più ruvida per il toner. 400 è abbastanza ruvido in questo caso. Se vuoi puoi andare fino a 1200 ma è molta levigatura e dopo l'incisione ce ne sarà ancora di più, quindi l'ho saltato. Questo rimuove anche qualsiasi finitura che il foglio aveva in precedenza.

Ho stampato il frontalino mirrorred con una stampante a toner su carta lucida. Successivamente ho trasferito il disegno utilizzando un normale ferro da stiro. A seconda del ferro ci sono diverse impostazioni di temperatura ottimale. Nel mio caso, è la seconda impostazione, appena prima del max. temperatura. Lo trasferisco durante 10 min. ca., finché la carta non inizia a ingiallire. Ho aspettato che si raffreddasse e ho protetto il retro della lastra con lo smalto.

C'è la possibilità di spruzzare semplicemente sul toner. Dà anche buoni risultati se riesci a rimuovere tutta la carta. Uso acqua e asciugamani per rimuovere la carta. Fai solo attenzione a non rimuovere il toner! Poiché il design qui era invertito, ho dovuto incidere il frontalino. C'è una curva di apprendimento nell'incisione, e talvolta le tue soluzioni sono più forti o più deboli, ma in generale quando l'incisione sembra abbastanza profonda è ora di fermarsi. Dopo l'incisione l'ho carteggiato partendo da 200 e salendo fino a 1200. Normalmente parto da 100 se il metallo è in cattive condizioni, ma questo era necessario ed era già in buono stato. Cambio la grana della carta vetrata da 200 a 400, da 400 a 600 e da 600 a 1200. Dopodiché l'ho verniciata di nero, aspettato un giorno e carteggiata ancora con la grana 1200, giusto per togliere la vernice in eccesso. Ora ho praticato i fori per i potenziometri. Per rifinirlo ho usato un trasparente.

Finiture

Le batterie e le parti sono state tutte avvitate alla scatola di legno dopo aver posizionato il frontalino, dal lato dell'altoparlante. Per trovare la migliore posizione SMPS l'ho acceso e verificato dove il circuito audio sarebbe stato meno colpito. Poiché il circuito audio è molto più piccolo della scatola, la spaziatura adeguata e il corretto orientamento sono stati sufficienti per rendere impercettibile il rumore EMI. Il deflettore dell'altoparlante è stato quindi avvitato in posizione e l'amplificatore era pronto per la riproduzione.

Alcune considerazioni

Vicino all'estremità delle batterie c'è un notevole calo del volume, prima non riuscivo a sentirlo, ma il mio multimetro ha mostrato che l'alta tensione è diminuita da 110 V a 85 V. Anche la caduta di tensione dei riscaldatori diminuisce con la batteria. Fortunatamente l'1J29b funziona senza problemi fino a quando il filamento non raggiunge 1,5 V (con l'impostazione 2,4 V 32 mA). Stesso discorso per l'1J24b, dove la caduta di tensione si è ridotta a 0,9V quando la batteria era quasi scarica. Se la caduta di tensione è un problema per te, esiste la possibilità di utilizzare un altro chip MAX per convertire in una tensione stabile di 3,3 V. Non ho voluto usarlo, perché sarebbe un altro SMPS in questo circuito, che potrebbe introdurre alcune fonti di rumore extra.

Considerando la durata della batteria, potrei giocare un'intera settimana prima di doverlo ricaricare di nuovo, ma gioco solo per 1 o 2 ore al giorno.

Consigliato:

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra completamente valvolare RealTube18: 8 passaggi (con immagini)

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra RealTube18 All-Tube: PANORAMICA: cosa fare durante una pandemia, con un caricabatterie obsoleto al nichel-cadmio e valvole per autoradio obsolete di oltre 60 anni che devono essere riciclate? Che ne dici di progettare e costruire una comune batteria per attrezzi solo a tubo, a bassa tensione

Un amplificatore valvolare a bassissimo wattaggio e guadagno elevato: 13 passaggi (con immagini)

Un amplificatore valvolare a bassissimo wattaggio e alto guadagno: per i rocker da camera da letto come me, non c'è niente di peggio delle lamentele per il rumore. D'altra parte è un peccato avere un amplificatore da 50W agganciato ad un carico che dissipa quasi tutto in calore. Perciò ho provato a costruire un preamplificatore ad alto guadagno, basato su una fam

Amplificatore audio valvolare: 6 passaggi (con immagini)

Amplificatore audio valvolare: ho costruito questo "solo valvole" amplificatore da zero. È un mio progetto piuttosto lungo e ha richiesto molto tempo e pazienza per realizzarlo e in questo riassunto ti mostrerò come l'ho realizzato. Se sei interessato a costruire uno di questi, allora mak

Ricostruzione (e Mod) dell'amplificatore valvolare: 14 passaggi (con immagini)

Tube Amp Rebuild (e Mod): cercando quel suono della vecchia scuola, acquisti un amplificatore per chitarra "vintage". Ma non suona proprio bene. Bene, qualsiasi amplificatore con più di 20 anni avrà bisogno di lavoro… Qual è il problema con gli amplificatori a valvole? Perché tutto questo trambusto? Sì, hanno un suono speciale

Il ValveLiTzer: amplificatore valvolare a bassa tensione: 10 passaggi (con immagini)

Il ValveLiTzer: Tube Booster a basso voltaggio: Ecco un piccolo progetto di Tube Booster per i chitarristi. Colora il suono con un po' di distorsione valvolare (sebbene sia più un overdrive che un pedale di distorsione), una piccola compressione e aumenta anche il segnale. È una "spinta sporca" con T