Sommario:

- Passaggio 1: panoramica, strumenti e materiali

- Passaggio 2: panoramica del circuito: l'amplificatore

- Fase 3: Panoramica del circuito: l'SMPS

- Passaggio 4: elenco delle parti

- Passaggio 5: trasferimento termico

- Passaggio 6: mascheratura

- Passaggio 7: incisione

- Passaggio 8: finitura

- Passaggio 9: aggiunta di socket

- Passaggio 10: Assemblare le schede

- Step 11: Regolazione dei Trimpot

- Passaggio 12: montaggio di tutto all'interno della custodia

- Passaggio 13: soundcheck

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

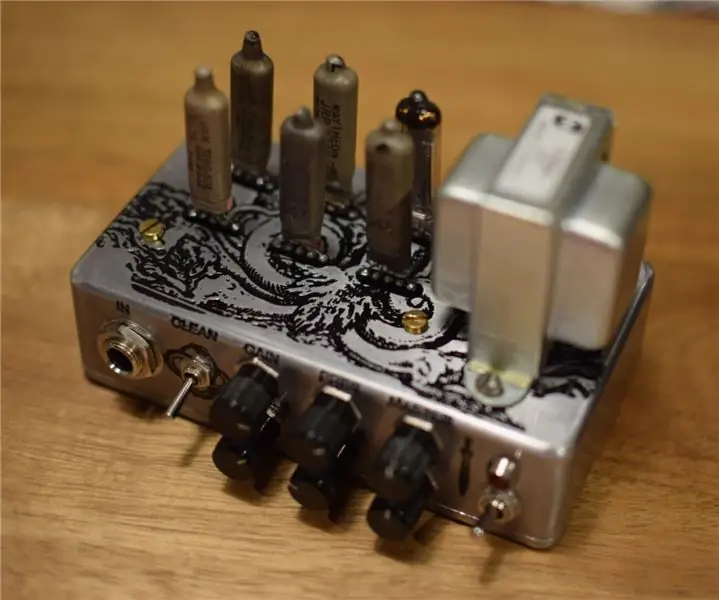

Per i rocker da camera da letto come me, non c'è niente di peggio delle lamentele per il rumore. D'altra parte è un peccato avere un amplificatore da 50W agganciato ad un carico che dissipa quasi tutto in calore. Pertanto ho provato a costruire un preamplificatore ad alto guadagno, basato su un famoso amplificatore mesa utilizzando alcune valvole subminiaturizzate per un'uscita ultra bassa.

Passaggio 1: panoramica, strumenti e materiali

Questi istruibili saranno strutture come:

- Panoramica del circuito: l'amplificatore

- Panoramica del circuito: SMPS

- Elenco delle parti

- Trasferimento termico

- mascheramento

- Acquaforte

- Finitura

- Aggiunta di prese

- Assemblaggio delle schede

- Regolazione dei trimpot

- Montaggio di tutto all'interno della custodia

- Risultato finale e soundcheck

Ci sono alcuni strumenti necessari per costruire questo amplificatore:

- Trapano a mano, con punte diverse (nel caso si voglia forare il PCB con un trapano a mano è necessaria una punta da 0,8-1 mm, che normalmente non si trova nei kit).

- Saldatore

- Ferro da stiro

- Multimetro

- File di levigatura

- Accesso a una stampante a toner

- Scatola di plastica per incisione

E alcuni materiali

- Carta abrasiva (200, 400, 600, 1200)

- Vernice spray (nera, trasparente)

- Spray per rivestimento PCB

- Soluzione di incisione al cloruro ferrico

- Saldare

Passaggio 2: panoramica del circuito: l'amplificatore

Tubi subminiaturizzati per batterie

Per questo progetto ho usato tubi 5678 e 5672. Sono stati utilizzati nelle radio portatili a batteria, dove la corrente del filamento era un problema. Questi tubi richiedono solo 50 mA per i loro filamenti, il che li rende molto più efficienti del 12AX7. Ciò mantiene basso il consumo di corrente, richiedendo un alimentatore più piccolo. In questo caso ho voluto alimentarli con un alimentatore 9v 1A, come comunemente usato con i pedali per chitarra.

La valvola 5678 ha un mu di circa 23, il che la rende una valvola a basso guadagno rispetto alla 12AX7, ma forse con qualche accorgimento anche questo potrebbe essere sufficiente. Gli amplificatori ad alto guadagno sono noti per avere un sacco di filtraggio tra gli stadi, dove quasi la maggior parte del segnale è in cortocircuito a massa. Potrebbe esserci un po' d'aria con cui giocare.

Il 5672, d'altra parte, ha un mu di 10, ma è stato utilizzato principalmente come valvola di potenza negli apparecchi acustici, ed era già utilizzato in alcuni altri amplificatori subminiaturizzati (Murder one e Vibratone, da Frequencycentral). Può produrre fino a 65mW di pulito…ish. Non spaventarti con il basso wattaggio, è ancora piuttosto rumoroso quando distorto! La scheda tecnica specifica un trasformatore di uscita da 20k per questo tubo.

Come nelle build precedenti, verrà utilizzato il trasformatore di riverbero 22921.

distorsioni

Una delle difficoltà è polarizzare questi tubi senza utilizzare batterie diverse, poiché hanno catodi riscaldati direttamente. Non volevo renderlo più complicato, quindi ho dovuto usare una configurazione di polarizzazione fissa. Questo, d'altra parte, ha permesso l'utilizzo dei filamenti in serie, riducendo il consumo totale di filamento. Con 6 valvole, ognuna con 1,25V in calo, mi sono avvicinato abbastanza ai 9V dell'alimentatore, bastava una piccola resistenza, che migliorava anche il bias del primo stadio. Ciò significa che la corrente totale del filamento è di soli 50 mA!

Abbastanza buono per un alimentatore a pedale.

Perché funzioni, alcune fasi hanno un trimpot per regolare il bias desiderato. La polarizzazione è calcolata come la differenza tra la tensione sul lato negativo del filamento (f-) e la griglia del tubo. Il trimpot regola la tensione CC sulla griglia del tubo, consentendo le diverse configurazioni di polarizzazione ed è bypassato da un grande condensatore, che funge da cortocircuito verso massa per il segnale.

Il terzo stadio, ad esempio, è polarizzato vicino al punto di taglio del tubo a -1,8 V, ottenuto come differenza tra f- (pin 3) a circa 3,75 V e la griglia, a 1,95 V. Questo stadio emula lo stadio di clipping a freddo che si trova negli amplificatori ad alto guadagno, come il soldano o il doppio raddrizzatore. Il 12AX7 in un doppio raddrizzatore utilizza un resistore da 39k per raggiungere questo obiettivo. Gli altri stadi sono quasi polarizzati al centro, a circa 1,25 V.

Fase 3: Panoramica del circuito: l'SMPS

Alimentazione ad alta tensione

Per quanto riguarda la tensione di piastra, questi tubi funzionano idealmente con tensioni di piastra a 67,5 V, ma funzionavano anche con batterie da 90 V o 45 V. Quelle batterie erano enormi! Sono anche difficili da trovare e costosi. Ecco perché ho optato invece per un alimentatore switching (SMPS). Con l'SMPS posso aumentare i 9V a 70V e aggiungere un filtro massiccio prima del trasformatore di uscita.

Il circuito utilizzato in questo instructables si basa sul chip 555, utilizzato con successo nelle build precedenti.

Passaggio 4: elenco delle parti

Ecco un riepilogo delle parti necessarie:

Scheda principale

C1 22nF / 100V _ R1 1M_V1 5678C2 2.2nF / 50V _ R2 33k_V2 5678C3 10uF / 100V _ R3 220k_V3 5678 C4 47nF / 100V _ R4 2.2M _ V4 5678 C5 22pF / 50V _ R5 520k_V5 5678C6 1nF / 100V _ R6 470k_V6 5672C7 10uF / 100V _ R7 22k_TREBBLE 250k lineari 9 mmC8 22nF / 100V _ R8 100k_MID 50k Linear 9 mm C9 10uF/100V_R9 220k_BASSI 250k Lineare 9 mmC10 100nF/100V_R10 470k_GAIN 250k Log/Audio 9 mmC11 22nF/100V_R11 80k_ PRESENZA 100k Lineare 9 mm C12 470pFRkC12 470pF/50V_C 10_Trim_C10_MM_Trim_14_Audio_13 k 15_14_VOLUME 330k_B2 trimpot 50kC15 680pF/50V_R15 220k_B4 trimpot 50kC16 2.2nF/50V_ R16 100k_SW1 micro DPDTC17 30pF/50V_R17 80k_J1 Jack mono 6,35 mm C18 220u C/16V_R18 50k_J2 DC JackC19 220uF/16V_R19 470k_J3 6,35 mm jack monocommutatoC20 220uF/16V_R20 50k_SW2 SPDTC21 220uF/16V_R21 220uF/16V_R21 100k_LED 3 mmC22 100uF/16V_R 10_R22 100uF/16V_R22 supporto LED 25C25_ C26 10uF/100V_R26 1.8k C27 220uF/16V_R27 1k C28 100uF/16V_R28 10k C29 47nF/100V_R29 2.7k (resistenza LED, regolazione della luminosità) C30 22nF/100V_R30 1.5k

Particolare attenzione alla tensione nominale del condensatore. Il circuito ad alta tensione richiede condensatori da 100V, il percorso del segnale dopo i condensatori di accoppiamento può usare valori inferiori, in questo caso ho usato 50V o 100V poiché i condensatori a film hanno la stessa spaziatura dei pin. I filamenti devono essere disaccoppiati, ma poiché la tensione più alta sui filamenti è 9V, un condensatore elettrolitico da 16V è al sicuro e molto più piccolo di uno da 100V. Le resistenze possono essere del tipo 1/4W.

555 SMPS

C1 330uF/16V_R1 56k_IC1 LM555NC2 2.2nF/50V_ R2 10k_L1 100uH/3A C3 100pF/50V_R3 1k_Q1 IRF644 C4 4.7uF/250V_ R4 470R_ VR1_1k1k R5 150k_4

Attenzione al diodo di commutazione! Deve essere del tipo ultra veloce, altrimenti non funzionerà. Per l'SMPS sono desiderati anche condensatori a bassa ESR. Nel caso in cui venga utilizzato un normale condensatore da 4,7 uF/250 V, un condensatore ceramico aggiuntivo da 100 nF in parallelo aiuta a bypassare la commutazione ad alta frequenza.

Queste sono le parti più facili da trovare e possono essere ottenute da qualsiasi negozio di ricambi elettronici. Ora, le parti difficili sono:

Trasformatore OT 3.5W, 22k:8ohm (022921 o 125A25B) Banzai, Tubesandmore

L1 100uH/3A induttore Ebay, basta non comprare il toroidale. Lo trovi anche su Mouser/Digikey/Farnell.

Non dimenticare di acquistare:

- Una scheda rivestita in rame, 10x10 mm andrà bene per entrambe le schede

- 2 prese sip a 40 pin per i tubi

- Una custodia 1590B

- Alcune viti e dadi da 3 mm

- Piedini in gomma

- Passacavi in gomma da 5 mm

- Sei manopole da 10 mm

Passaggio 5: trasferimento termico

Per preparare il PCB e l'involucro utilizzo un processo basato sul trasferimento del toner. Il toner protegge la superficie dall'etchant, e di conseguenza dopo il bagno di incisione abbiamo il PCB con le piste di rame o un bellissimo involucro. Il processo di trasferimento del toner e preparazione per l'incisione consiste in:

- Stampa il layout/immagine con una stampante a toner utilizzando carta lucida.

- Carteggiare la superficie della custodia e della lastra di rame utilizzando carta abrasiva con grana da 200 a 400.

- Fissare l'immagine stampata al PCB/contenitore utilizzando del nastro adesivo.

- Applicare calore e pressione con il ferro da stiro per circa 10 minuti. Fai qualche movimento in più con la punta del ferro ai bordi, quelli sono i punti difficili in cui il toner non si attacca.

- Quando la carta appare giallastra, versala in un contenitore di plastica pieno d'acqua per raffreddarla e lascia che l'acqua si impregni nella carta.

- Rimuovere la carta con attenzione. È meglio quando si stacca a strati, invece di rimuovere tutto in un unico tentativo.

Il modello di trapano aiuta a identificare il posizionamento dei componenti, devi solo aggiungere la tua arte e sei a posto.

Passaggio 6: mascheratura

Per la recinzione, maschera le aree più grandi con lo smalto per unghie. Poiché la reazione con l'alluminio è molto più forte che con il rame, potrebbero esserci delle vaiolature in aree più grandi.

Dare una protezione extra garantisce che non ci saranno segni per rovinare il recinto.

Passaggio 7: incisione

Per il processo di incisione mi piace usare un contenitore di plastica con mordenzante e uno con acqua per risciacquare tra i passaggi.

Innanzitutto, alcuni consigli per la sicurezza:

- usa guanti di gomma per proteggere le mani

- lavorare su una superficie non metallica

- Utilizzare una stanza ben ventilata ed evitare di respirare i fumi risultanti

- Usa della carta per proteggere il tuo banco di lavoro da possibili fuoriuscite

Qui mostro solo l'incisione della custodia, ma il PCB è stato inciso nella stessa soluzione. L'unica differenza è che per il PCB ho solo aspettato circa un'ora finché tutto il rame non protetto fosse sparito. Con l'alluminio ci deve essere qualche cura in più, dal momento che vogliamo solo incidere l'esterno della scatola.

Per la custodia scuoto la scatola nella miscela di acquaforte per circa 30 secondi, fino a quando non si riscalda a causa della reazione e la sciacqui nell'acqua. Ripeto questo passaggio altre 20 volte, o fino a quando l'incisione non raggiunge una profondità di circa 0,5 mm.

Quando l'incisione è abbastanza profonda, lavare la custodia con acqua e sapone per sciacquare via tutto l'acquaforte rimanente. Con la scatola pulita carteggiare il toner e lo smalto. Per lo smalto puoi risparmiare un po' di carta abrasiva usando l'acetone, ma ricordati di mantenere la stanza ben ventilata!

Passaggio 8: finitura

In questo passaggio ho utilizzato la carta abrasiva grana 400 per ottenere una superficie pulita, come nella terza foto. Questo è abbastanza pulito per la fase di perforazione. Ho praticato tutti i fori di diverse dimensioni e ho usato le lime per fare i fori per le prese dei tubi. Anche il PCB deve essere forato, io una punta da 0,8 mm per i componenti e 1-1,4 mm per i fori del filo. In questa build ho anche usato un trapano da 1,3 mm per le prese dei tubi.

Con la perforazione e la limatura eseguite do alla scatola una mano di vernice spray nera e lascio asciugare per 24 ore. Darà un miglior contrasto tra l'incisione e il recinto. Ovviamente, il prossimo passo è levigarlo. Questa volta vado da 400 alla grana più fine. Cambio la carta abrasiva quando una grana ha rimosso le righe della precedente. La levigatura in direzioni diverse rende più facile identificare quando tutti i segni precedenti sono spariti. Con la custodia lucida applico 3 strati di vernice trasparente e aspetto che si asciughi per altre 24 ore. Il PCB può essere protetto dalla corrosione utilizzando un rivestimento protettivo. Come puoi vedere nelle ultime due figure mi piace avere un rivestimento verde scuro. Questo rivestimento richiede tempi di asciugatura più lunghi. Ho aspettato 5 giorni per evitare di avere impronte sulla scheda durante la saldatura dei componenti.

Passaggio 9: aggiunta di socket

Saldatura delle prese

Secondo il layout, i tubi sono montati sul lato rame della scheda. In questo modo la scheda può avvicinarsi all'enclosure e beneficiare di una schermatura extra contro le fastidiose interferenze elettromagnetiche ad alta frequenza provenienti dall'SMPS. Tuttavia, l'utilizzo del lato in rame della scheda per saldare i componenti presenta alcuni svantaggi, ad esempio l'allentamento del rame dalla scheda. Per evitare ciò, invece di saldare le prese dei tubi, ho praticato dei fori più grandi dove le prese potrebbero essere pressate. La pressione di un foro leggermente più piccolo e della saldatura su entrambi i lati dovrebbe risolvere il problema. Per questo ho usato le prese a pin stile lavorate, senza la struttura in plastica, forzato il pin metallico nel foro e saldato su entrambi i lati (dal lato componenti sembra una macchia di saldatura, ma aiuta a mantenere il pin bloccato), come mostrato nelle prime 3 immagini. Le immagini 4 e 5 mostrano tutte le prese e i ponticelli installati.

Saldare un altro set di prese, questa volta con la struttura in plastica, ai tubi migliora la connessione alla scheda e la rende più stabile. I pin originali dei tubi sono molto sottili, il che può portare a un cattivo contatto o addirittura alla caduta dalle prese. Saldandoli alle prese risolviamo questo problema, poiché ora hanno una vestibilità aderente. Penso che avrebbero dovuto venire con perni adeguati in primo luogo, come i tubi più grandi!

Passaggio 10: Assemblare le schede

Per saldare i componenti ho iniziato con le resistenze e sono passato alle parti più grandi. Gli elettrolitici sono saldati alla fine, poiché sono i componenti più alti sulla scheda.

Con la scheda pronta è il momento di aggiungere i fili. Ci sono molte connessioni esterne qui, dal tonestack ai cavi dell'alta tensione e dei filamenti. Per i fili di segnale ho usato cavo schermato, schermando la maglia di terra dal lato del pannello, più vicino all'ingresso.

I cavi critici sono intorno al primo stadio, provenienti dal jack di ingresso e diretti al potenziometro del guadagno. Prima di poter costruire tutto all'interno della scatola, dobbiamo testarla, in modo da avere ancora accesso al lato rame della scheda per un po' di debug, se necessario.

Per il filtraggio dell'alta tensione ho aggiunto un altro filtro RC in una scheda più piccola, montata perpendicolarmente alla scheda principale, come si vede nell'immagine. In questo modo i collegamenti di terra, alta tensione e trasformatore sono più facili da accedere con la scheda montata sulla custodia e possono essere saldati successivamente.

Costruire il tonestack

Anche se stavo per testare la scheda fuori dalla custodia, ho già costruito il tonestack nella scatola. In questo modo tutti i potenziometri sono fissi e correttamente messi a terra. Testare il circuito con potenziometri senza messa a terra (almeno lo schermo esterno) può provocare rumori orribili. Anche in questo caso, per connessioni più lunghe ho usato un cavo schermato, messo a terra vicino al jack di ingresso.

Sfortunatamente in questa build i potenziometri sono molto vicini tra loro, rendendo difficile l'uso di una scheda con i componenti. In questo caso ho usato un approccio punto-punto per questa parte del circuito. Un altro problema era che avevo solo un potenziometro da 9 mm 50K stile PCB, quindi dovevo ancorarlo ai potenziometri vicini (stile a pannello).

Ora è anche un buon momento per installare l'interruttore on/off e il LED con la resistenza da 2,7k.

A causa di due file di potenziometri ho dovuto limare la parete interna del coperchio, come mostrato nell'immagine, in modo che la scatola si chiudesse.

Step 11: Regolazione dei Trimpot

Regolazione del 555 SMPS

Se l'SMPS non funziona non c'è alta tensione e il circuito non funzionerà correttamente. Per testare l'SMPS basta collegarlo al jack di alimentazione da 9V e controllare la lettura della tensione in uscita. Dovrebbe essere intorno ai 70V, altrimenti va regolato con il trimpot. Se la tensione di uscita è 9V c'è un problema con la scheda. Verificare la presenza di un mosfet o 555 difettoso. Se il trimpot non funziona, verificare il circuito di feedback attorno al transistor più piccolo. Un vantaggio di questo SMPS è il basso numero di parti, quindi è un po' più facile identificare eventuali errori o componenti difettosi.

Regolazione dei trimpot della scheda madre

Durante la fase di test è un buon momento per regolare il bias con i trimpot. Può essere fatto in seguito, ma se il tono è troppo scuro o troppo chiaro è più facile apportare modifiche ora.

Il primo trimpot controlla il bias del secondo, terzo e stadio di uscita ed è quindi il più importante. Ho regolato questo trimpot misurando il bias del terzo stadio, il clipper freddo. Se il bias è troppo alto, il palco sarà completamente in cut-off, dando una distorsione grezza, fredda e spugnosa. Se è polarizzato più caldo, lo stadio di uscita sarà troppo caldo, aggiungendo un po' di distorsione dello stadio di potenza e facendo avvicinare la valvola al massimo. dissipazione del piatto. In questo caso, il lato inferiore del volume principale dovrebbe essere collegato al lato negativo del primo stadio, in modo che il bias sia ancora di circa 5,9V. Nel mio caso suonava meglio quando lo stadio di uscita funzionava a 5,7 V invece di 6,4 V.

Basta misurare il bias al terzo stadio (tubo centrale nella fila posteriore) e verificare che sia intorno a 1,95 V Il secondo trimpot deve solo essere regolato a piacere, o quasi al centro polarizzato a 1,2 V (misurato tra i pin 3 e 4). Allo stesso modo anche il terzo trimpot viene regolato a ca. 1V.

Le letture di tensione ai pin del tubo da 1 (piastra) a 5 (filamento) sono:

V1:

V2:

V3:

V4:

V5:

V6:

Notare che i filamenti nel 5672 sono arretrati rispetto al 5678, in modo che i tubi non possano essere scambiati. Un altro aspetto importante da considerare è il produttore del tubo. Ho scoperto che i tubi tung-sol suonavano meglio nelle prime posizioni, rispetto ai tubi raytheon. Controllandolo con un oscilloscopio era visibile che i tubi di tung-sol avevano un guadagno maggiore rispetto ai tubi di raytheon che avevo io.

Ora è anche il momento di testare il circuito e vedere come suona, se i bassi sono troppo pesanti suggerisco di cambiare il condensatore da 47 nF tra il secondo e il terzo stadio a 10 nF, che filtrerà un po' di bassi dagli stadi iniziali e migliorerà il suono. Se diventa troppo sottile, aumenta questo condensatore a 22nF e così via.

Passaggio 12: montaggio di tutto all'interno della custodia

Ho iniziato ad aggiungere le viti per la scheda madre. All'interno ho aggiunto i passacavi in gomma, per dare un po' di spazio tra scheda e custodia e anche per smorzare alcune vibrazioni. Eseguendo il primo stadio in modalità pentodo questo potrebbe aiutare se il tubo diventa microfonico. Quindi ho aggiunto la scheda e l'ho avvitata con i dadi, collegato il tonestack, inserito il jack di ingresso e saldato i fili rimanenti.

Con la scheda madre in posizione ho aggiunto il trasformatore di uscita, regolato la lunghezza dei fili e inserito il jack di uscita e il jack di alimentazione.

A questo punto ho visto che la mia scheda SMPS non entrava nella posizione desiderata (alla parete laterale, con i componenti perpendicolari a questa parete) perché ho aggiunto il jack di alimentazione sul lato sbagliato del jack di uscita… Per risolvere questo problema ho segato la scheda SMPS sul lato di ingresso, rimuovendo l'induttore e il condensatore e saldando il pezzo alla scheda ruotata di 90 gradi, come mostrato nell'immagine. Ho provato di nuovo l'SMPS per vedere se funzionava ancora e ho finito collegando l'alta tensione alla scheda principale, attraverso la scheda filtro RC.

Passaggio 13: soundcheck

Ora collega l'amplificatore al tuo cabinet da 8 ohm preferito (nel mio caso un 1x10 con un biglietto verde celestion) e usa il tuo alimentatore a pedale per suonare a livelli non assordanti!

A proposito, se ti piace il feedback del suono del tuo amplificatore quando smetti di suonare alla fine di un suono, attendi la parte centrale del video, risponde abbastanza facilmente quando sei seduto di fronte alla cabina.

Secondo Premio al Concorso Tascabile

Consigliato:

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra completamente valvolare RealTube18: 8 passaggi (con immagini)

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra RealTube18 All-Tube: PANORAMICA: cosa fare durante una pandemia, con un caricabatterie obsoleto al nichel-cadmio e valvole per autoradio obsolete di oltre 60 anni che devono essere riciclate? Che ne dici di progettare e costruire una comune batteria per attrezzi solo a tubo, a bassa tensione

Amplificatore audio valvolare: 6 passaggi (con immagini)

Amplificatore audio valvolare: ho costruito questo "solo valvole" amplificatore da zero. È un mio progetto piuttosto lungo e ha richiesto molto tempo e pazienza per realizzarlo e in questo riassunto ti mostrerò come l'ho realizzato. Se sei interessato a costruire uno di questi, allora mak

Amplificatore valvolare alimentato a batteria: 4 passaggi (con immagini)

Amplificatore valvolare alimentato a batteria: gli amplificatori valvolari sono amati dai chitarristi per la piacevole distorsione che producono. L'idea alla base di questo instructables è quella di costruire un amplificatore a valvole a basso wattaggio, che può anche essere portato in giro per suonare in movimento. Nell'era del bluetoo

AMPLIFICATORE AUDIO MOSFET (basso rumore e alto guadagno): 6 passaggi (con immagini)

AMPLIFICATORE AUDIO MOSFET (Low Noise and High Gain): Ciao ragazzi! Questo progetto è la progettazione e l'implementazione di un amplificatore audio a bassa potenza utilizzando i MOSFET. Il design è semplice come potrebbe essere e i componenti sono facilmente disponibili. Sto scrivendo questo istruibile perché io stesso ho sperimentato un sacco di d

Ricostruzione (e Mod) dell'amplificatore valvolare: 14 passaggi (con immagini)

Tube Amp Rebuild (e Mod): cercando quel suono della vecchia scuola, acquisti un amplificatore per chitarra "vintage". Ma non suona proprio bene. Bene, qualsiasi amplificatore con più di 20 anni avrà bisogno di lavoro… Qual è il problema con gli amplificatori a valvole? Perché tutto questo trambusto? Sì, hanno un suono speciale