Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

Questa sarà una fonte di alimentazione e un telaio per un effetto a pedale per chitarra a valvole. Lo stavo capendo mentre procedevo, quindi la progressione che mostrerò non era necessariamente l'ordine che ho seguito: quello che segue è un percorso idealizzato, riorganizzato e non infatuato delle false piste che avevo seguito. Questo particolare pedale diventerà un effetto tremolo basato su un Fender Vibro Champ degli anni '60, anche se una volta che hai una fonte di alimentazione, due tubi, jack in e out-phone e alcuni controlli, puoi costruire il 95% dei circuiti valvolari fuzz/tono/tremolo là fuori. Molte persone lottano con la lavorazione del metallo per i pedali e spero che questo istruibile dia alle persone un vantaggio sui loro progetti. Più di ogni altra cosa voglio dare fiducia a te, lettore. Renditi conto che gli strumenti che ho usato non sono costosi o esoterici, e una volta che li hai si aprono diversi mondi. Stavo lavorando su una lastra di legno da 16 x 26 pollici seduto su un tavolo da pranzo con occasionali gite sul pavimento del balcone ogni volta che avevo voglia di fare rumore. Esteticamente sto cercando una sorta di steam-punk, ma a seconda del colori e materiali dei vari dettagli è possibile ottenere un'ampia gamma di generi. Questo progetto prevede alti voltaggi che possono ucciderti. Se non ti senti a tuo agio con la tensione di linea (che, attraverso la rete elettrica, una vera impresa di l'ingegneria [grazie mille, antenati], produrrà tutto l'amperaggio necessario per uccidervi, e lo farà senza notare il vostro cadavere che si dibatte) e l'alta tensione di corrente continua dovreste fare un passo indietro, leggere un po', prendere confidenza con la vostra tecnica di saldatura, e poi intraprendere il felice viaggio della tecnologia obsoleta (ma a volte superiore). Ecco alcuni buoni punti di partenza: Inizia da qui… poi scegli la tua strada per il resto del Tube CAD Journal Aiken Amplification ha un'ottima sezione di informazioni tecniche Formule di base per i tubi Alcuni buoni articoli sul suono fai-da-te, anche una serie di forum fai-da-te e venditori di kit… alcuni altri forum: anche Hoffman Amplifiers vende parti e ha una fantastica libreria. Inizia da questa pagina DIY Basics e anche il resto di questo forum è fantastico. Tra gli articoli e i forum troverai quasi tutto ciò che avresti bisogno di sapere, certamente abbastanza per iniziare e probabilmente abbastanza per tenerti occupato per molto tempo. Leggi in giro prima di iniziare a postare. La maggior parte dei forum sono popolati da persone MOLTO gentili che vogliono aiutare chiunque condivida la loro passione per l'audio fai-da-te, ma non approfittiamone. Fai la tua lettura. Strumenti di cui avrai bisogno:Smerigliatrice angolareLime di metalloVari cacciavitiTriangoloTrapano e punte varieSaldatore più effetti affiliati Rubinetti (opzionale)Epossidica (opzionale)Exacto KnifeContact Glue

Passaggio 1: il telaio

Iniziamo dal perimetro del pedale. Questo materiale può essere trovato nella maggior parte dei negozi di ferramenta, nei cantieri di demolizione e agli angoli delle strade. Non promuovo il furto di proprietà DOT, solo dicendo che è un riferimento visivo. Avrai bisogno di due piedi del tubo di acciaio saldabile quadrato di un pollice e mezzo, a seconda di quanto ti attieni a questi piani. Prendi la tua smerigliatrice angolare e taglia il tubo quadrato al centro per l'intera lunghezza. Usa protezioni per l'udito e gli occhi, per !@$% bene. Vorrai l'uso di tutte le tue facoltà per vedere il compimento di questo progetto. I fori sul tubo sono di un pollice al centro e voglio che gli angoli cadano sulle parti solide. Ho segnato le linee di piega (a partire da un bordo) a tre pollici, da quel punto otto pollici, da quel punto sei pollici, da quel punto otto pollici, e da quel punto ho segnato un taglio a tre pollici. Ho quindi disegnato linee di 45 gradi che si irradiano dalle linee di piegatura. Questi 45 sono linee di taglio per gli angoli. Li piegherò a mano e non li salderò in posizione, quindi ho fatto incontrare i 45 un po' dietro il lato che verrà piegato. Nella foto sotto è un esempio esagerato di questo; alla sua sinistra c'è un esempio delle linee che ho effettivamente usato. Questo ti darà uno spazio tra i bordi tagliati quando pieghi il metallo insieme, poiché dovrai piegare leggermente l'angolo per farlo rimanere ad angolo retto. Una volta che le cose sono state tagliate, puoi piegarlo, partendo da un'estremità all'altra. Le estremità non combaciavano perfettamente per me, quindi ho usato tre morsetti per tenerlo piatto e per far incontrare le estremità. Ora lo abbottonerò usando un piattino che ho preso da un pessimo cassettone piatto che ho trovato nella spazzatura (altre parti ora sono scaffali per libri e un portaspezie. Il regalo che continua a dare.). Puoi usare qualsiasi pezzo di metallo, ma questo aveva già bordi smussati e fori per i bulloni. Mi ha risparmiato almeno quaranta secondi. Volevo un modo unico e vagamente sciocco di portare il pedale, oltre a un modo per rendere facile la scelta di un nuovo cinturino. Così ho deciso di dare ai pedali dei pulsanti per la tracolla della chitarra in modo da poter utilizzare qualsiasi tracolla per chitarra per trasportare il pedale come una cartella. So che Chewie sarebbe disposto a tutto questo. Per questa visione di perfezione avevo solo bisogno di praticare e maschiare un foro nel primo spazio su entrambi i lati per prendere un bullone di ottone da 1/4 di pollice. Ho tagliato i bulloni in modo che fossero solo abbastanza lunghi da penetrare nel tubo quadrato e nel controdado, con un piccolo spazio per la cinghia all'esterno. I fori sul lato del tubo sono della dimensione perfetta per le prese telefoniche e c'è spazio per due su un lato della piastra tubolare; dall'altro i fori possono essere utilizzati per l'alimentazione. È possibile utilizzare un pressacavo su un foro per alimentare il cavo di alimentazione e un portafusibili sull'altro (come rispettivamente il P-H1200 e l'S-H205 di Antique Electronic Supply). Tuttavia, preferisco i cavi di alimentazione staccabili: se è danneggiato, puoi facilmente sostituirlo. Inoltre, poiché usi il pedale in diverse impostazioni, ti consente di trovare la lunghezza perfetta, quindi c'è una cosa in meno di cui preoccuparti. Ciò significa che il signor IEC Socket e il suo ospite a cena Mr. Square Hole - che è dove la maggior parte delle persone si scusa educatamente, ricordando all'improvviso la grande inaugurazione di un Denny's in fondo alla strada, dove il resto dei frequentatori di feste si riformerà e trascorrere una felice serata in assenza di Mr. Square Hole, resa ancora più piacevole dalla quasi scomparsa. Mi piace un po' di infelicità, e il lavoro in metallo per un IEC è a quel livello in cui ci si può guardare con orgoglio allo specchio senza dover vivere, per esempio, una destabilizzazione governativa. Quattro fori e due lame Dremel rotte più tardi posso tenere la testa alta.

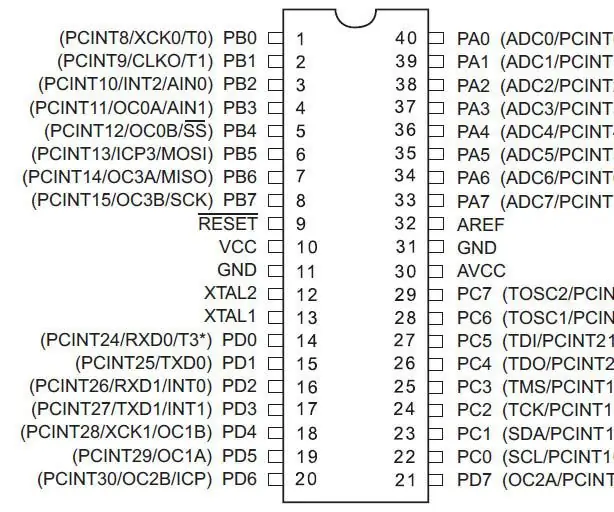

Passaggio 2: l'alimentatore

Non alimenterò questo pedale 18VDC. Dico pomposamente: non è così che funzionano le valvole. Accetteranno quella tensione con un sorriso e un brivido appena percettibile; ma il fatto è che se vuoi alimentare l'aria con vibrazioni indotte dalla valvola dovrai lavorare con l'alta tensione, poiché la bassa tensione non consente all'ingranaggio di funzionare al massimo delle sue potenzialità. Questo particolare alimentatore ti darà un 12VDC regolato per i riscaldatori e 290VDC non regolato per l'alimentazione B+. Un resistore più grande di 1k 1W o di un'induttanza ti darà una tensione più bassa: ho sentito che 290VDC è un buon punto di partenza. Il regolatore da 12 V CC ha bisogno di almeno 13 V CC al suo ingresso e ti consigliamo di puntare un po' più in alto per proteggerti dalle fluttuazioni dell'alimentazione a parete. Al contrario, non si desidera introdurre una tensione troppo alta poiché il regolatore convertirà la tensione in eccesso in gran parte in calore. Ricorda che i trasformatori trasformano la tensione. Non hanno un input e un output prestabiliti, solo un rapporto prestabilito tra input e output. Quando un trasformatore dice di avere un primario da 120 V CA e un secondario da 10 V CA, significa in realtà che i suoi due avvolgimenti mantengono un rapporto di 12: 1 l'uno con l'altro. Quindi 120VAC sul primario fanno 10VAC sul secondario --- e---10VAC sul secondario fanno 120VAC sul primario--AND---3VAC sul secondario faranno 36VAC sul primario. L'altra conversione di cui hai bisogno per iniziare a capire si riferisce alla gestione della potenza. Se lo stesso trasformatore di cui sopra ha una potenza di 2 Amp, puoi moltiplicare 2 Amp con 10 VAC per ottenere 20 VA. Ora, qualunque sia la tensione che ottieni da un trasformatore, puoi dividere il valore VA per la tensione finale, indipendentemente da quale avvolgimento fornisce la tensione finale. Negli esempi precedenti, 120 V CA gestirebbero 0,16 A o 160 mA e 36 V CA gestirebbero 1,8 A. Il primo trasformatore in linea produce circa 16,5 V CC quando rettificato, il che farà felice il regolatore. Il primo trasformatore invia anche 12,6 V CA al trasformatore successivo, che viene capovolto in modo che 12,6 V CA entri nell'avvolgimento secondario e diventi 216 V CA all'avvolgimento primario, che raddrizzato diventa circa 300 V CC. Questo è sceso a circa 290VDC dal resistore da 1k. Ecco l'elenco delle parti per questo particolare alimentatore:Articolo, Mouser Part NumberTrasformatore di potenza (PT1), 12.6VCT, 546-161GA12Trasformatore di potenza (PT2), 7VCT, 838-SB3512-2014 (vecchio PT2) Trasformatore di potenza (PT2), 120CT, 546-186B120 (consigliato PT2)x2 Raddrizzatore a ponte 400V 8A, condensatore elettrolitico 621-GBU8043300uF 35v, 647-UPM1V332MHD1AA Regolatore di tensione 12V 1,5A, 595-UA22012CKTTR 1N4001 Diodo, 8 Condensatore elettrolitico 35V, 140-XAL35V220-RC450V Condensatore elettrolitico 22uF, 647-UVZ2W220MHD x2 Condensatore elettrolitico assiale 450V 47uF, Resistenza 140-XAL450V47-RC1k-Ohm 1W, 594-5073NW1K000J Interruttore SPST illuminato, per queste parti dovrebbe essere il costo circa 30€ compresa la spedizione. Si prega di notare che alcune delle parti nella foto sono cose che avevo in giro, ma le parti che ho elencato sopra le corrisponderanno funzionalmente. I due condensatori assiali da 22uF 450v si collegheranno direttamente alle prese del tubo. Questi sono ancora parte dell'alimentatore e saranno utilizzati da quasi tutti gli effetti. Ecco un'immagine più grande dello schema e del PCB Si può costruire questo su una breadboard, anche se potrei suggerire di incollare due pezzi da un lato all'altro, quindi saldare tutte le connessioni puoi raggiungere su entrambi i lati, dando una migliore connessione meccanica. Il layout che sto includendo è posizionato su una griglia che corrisponde a una tipica breadboard. Ho usato una bella tavola spessa rivestita di rame. Per questo, ho disegnato il layout su carta millimetrata, l'ho incollato al PCB e ho perforato la guida della carta. Sul lato rame della scheda ho tracciato i collegamenti con un pennarello e ho usato un taglierino per tagliare le fessure nel rame. Ho allargato questi spazi con un punteruolo e c'erano le mie tracce (Fig. 6a). Per quel tocco personale, ho dipinto la mia lavagna di nero e ho scritto i valori delle parti sul viso. Aggiornamento: i trasformatori che avevo elencato sono quelli che avevo in giro e PT2 era proprio al suo limite di amperaggio-- potresti voler usare 546-186B120 per PT2. I suoi secondari (capicorda 5 e 8) sarebbero collegati direttamente all'IEC e l'interruttore di alimentazione in parallelo con T1, i primari (capicorda 1 e 4, con 2 e 3 saldati tra loro) facendo circa 330VDC raddrizzati. La tensione extra farà sì che le valvole ti ameranno così tanto. Questo eliminerà un po' di stress da entrambi i trasformatori di alimentazione, diminuendo il calore e aumentando la durata della vita. 546-186B120 non è montato su PC ma è possibile accorciare il Power PCB e montare T2 nel nuovo spazio. Spostare T2 fuori bordo e alimentarlo dalla rete è l'unico cambiamento. Ho pubblicato entrambe le versioni del PCB, ma si consiglia la nuova versione. PCB migliorato

Passaggio 3: più lavori in metallo

Ci sono tre pezzi di metallo rimanenti con cui contendere. Il frontalino, una piastra posteriore e una piastra divisoria nel mezzo. Quest'ultimo pezzo manterrà le valvole in posizione e separerà l'alimentatore, che emetterà un sacco di rumore e ronzio in radiofrequenza, dalle valvole, che emetteranno il buon tipo di rumore. Tutto il mio metallo proverrà da qualcosa che ho trovato nella spazzatura. Ha uno spessore di circa un sedicesimo di pollice e quindi non prenderà alcun @#$% da te o dal tuo piede. Per prima cosa ho tagliato un pezzo di 7,5 x 5,75 pollici da utilizzare come piastra frontale (queste misure sono corte di circa 3/8 pollici delle misure interne). Ho iniziato qui per poter posizionare le cose all'interno della cavità e capire la forma necessaria per il piatto divisorio. In linea con l'aspetto steampunk, volevo quante più viti possibili sul frontalino (ho pensato ai rivetti ma la mia incudine è a 1600 miglia di distanza). Ho disegnato una linea di 1/8 di pollice dietro il bordo smerlato sul lato anteriore e ho praticato un foro di 1/8 di pollice tra ogni capesante. Quindi ho praticato un foro da 1/16 di pollice sul frontalino sotto ciascun foro e ho tappato il frontalino per adattarli ai bulloni in ottone che ho acquistato da un negozio di ferramenta. Per il momento ho installato solo quattro bulloni perché avrei dovuto toglierli più tardi quando avrei dipinto tutto. Ora, capovolgendo lo chassis, ho posizionato il PCB di alimentazione il più vicino possibile al bordo della cavità, ho calcolato lo spazio necessario per gli interruttori di alimentazione e ho tracciato una linea lungo il frontalino. Poi ho posizionato le prese delle valvole (P-ST9-700 di Antique Electronic Supply) dove le volevo, lasciando spazio per tirare e sostituire le valvole quando inevitabilmente si usurano. Ho disegnato una linea alla base delle prese e da queste due linee ho ricavato il pezzo nella foto qui sotto. La smerigliatrice angolare ha fatto un breve lavoro. Quindi ho praticato due fori da 3/4 di pollice per gli zoccoli delle valvole (con due fori da 1/8 di pollice ciascuno per i bulloni di fissaggio) e un foro da 3/8 di pollice per i cavi dell'interruttore a pedale (P-H498 presso Antique Electronic Supply). L'interruttore a pedale svolge il doppio compito fissando anche il braccio della piastra divisoria al frontalino. La piastra divisoria è fissata a un'estremità dai bulloni che tengono insieme la piastra e il tubo quadrato e all'altra estremità da due nuove viti. Questa disposizione blocca uno dei fori: ho appena perforato il punto incriminato e la mia ventilazione è rimasta intatta. Il PCB di alimentazione ha quattro fori per bulloni da 3/16 di pollice, che sono duplicati nella piastra divisoria. La piastra posteriore dovrà essere periodicamente rimossa per la manutenzione, quindi non volevo impazzire con i bulloni. Dovrebbe essere un elemento strutturale, quindi non volevo essere complicato con i rilasci scorrevoli, gli attuatori pneumatici e la teoria delle stringhe. Ho finito con una semplice piastra da 7,625 per 5,75 pollici fissata da quattro bulloni. I bulloni hanno teste abbastanza grandi che potrei macinare in fessure che potrebbero essere girate con monete per rendere un po' più conveniente la sostituzione della valvola. Certo, sei un bravo musicista che ha messo in valigia alcuni cacciaviti e un kit di saldatura, giusto?

Passaggio 4: interfaccia umana

Installerò un effetto Fender Vibro Champ in questo telaio, ma ovviamente puoi fare quello che vuoi. Per questo tremolo, però, avevo bisogno di tre manopole e di un interruttore a pedale. Le manopole sono tre connettori per scatole di condotti elettrici che ho trovato in un negozio dell'usato. Amo la spazzatura strana ma familiare che posso trovare in posti del genere, e ho un piccolo mucchio di cose che aspettano pazientemente di diventare amplificatori. All'ultimo minuto ho trovato un pezzo di un diffusore di luce fluorescente. Odio l'aspetto dei diffusori con motivo a rombi, ma tenendo questo pezzo ho scoperto che il lato posteriore ha un aspetto più trapuntato. Ho tracciato l'apertura dei connettori del condotto sul pezzo di diffusore e l'ho ritagliato con cura con un seghetto alternativo a denti fini. Il diffusore era fatto di plastica fragile, quindi avevo bisogno di sostenere il più possibile il pezzo mentre lo tagliavo. Ho ritoccato l'adattamento con una lima metallica in modo che i diffusori si adattassero perfettamente ai connettori del condotto. Ho mescolato un lotto di resina epossidica da un'ora (che si trova nella maggior parte dei negozi di ferramenta) e l'ho lasciata riposare per una ventina di minuti, aspettando che si addensasse in modo significativo (ho solo controllato periodicamente fino a quando lo stick di agitazione potrebbe essere tenuto in posizione verticale nella resina) in modo da poterne versare un po' nei raccordi delle condutture ma non farlo filtrare attraverso la guarnizione imperfetta. Una volta che questo si è indurito, ho creato un nuovo lotto di resina e ho riempito i connettori del condotto appena sotto il bordo. Una volta polimerizzato ho praticato (con mano ferma e occhio vigile) un foro da 1/4 di pollice per prendere l'asta del potenziometro. Ai lati delle manopole ho praticato e filettato un foro per posizionare una vite di fermo. Le manopole e simili possono essere disposte quasi in qualsiasi modo. Ho segnato le aree sul frontalino da cui avevo bisogno di stare fuori e ho passato un po' di tempo a spingere i miei connettori modificati, immaginandolo in uso e le diverse angolazioni da cui sarebbe stato visto. Ho provato alcune cose, ho fatto una foto per i posteri, ho dormito, mangiato, rubato sguardi, riorganizzato, fatto un frullato, poi ho finito con questo. Imbarazzante ma strutturato. Mi piace, creane uno tuo se non lo fai (o lo fai).

Passaggio 5: polpo

Il metallo che ho usato per il polpo aveva già la vernice rossa e molti graffi. Ho disegnato un modello di quello che avevo finora sulla lamiera rossa e ho chiesto a qualcuno molto più intelligente di me di disegnare un polpo su di esso. Quindi, usando la smerigliatrice angolare, ho ritagliato la maggior parte di un bordo smerlato, quindi ho perfezionato il bordo con una lima. Quando un bordo si è adattato, ho lavorato sull'altro bordo smerlato, ancora una volta perfezionando con un file. Fai dei passaggi leggeri, spostando costantemente la lima lungo il bordo del metallo per evitare distorsioni. Rimuovi il materiale in modo uniforme, non sforzarti troppo e si taglierà da solo.

Passaggio 6: terminare il lavoro

È ora di dipingere! E sappiamo tutti che la vernice è buona quanto la preparazione. Per prima cosa ho rimosso i martinetti, i bulloni della cinghia e i bulloni del frontalino. Il frontalino sferraglia all'interno: non faceva male a nessuno. Usando una ruota metallica, ho rimosso eventuali sbavature e ho riempito le crepe agli angoli con una spessa resina epossidica di cinque minuti. Dopo aver levigato tutto, ho nastrato sia le teste dei bulloni sulla piastra che i fori filettati per i bulloni della cinghia. Dopo due leggere mani di primer sul tubo quadrato e sulla piastra posteriore, ho spruzzato quattro mani di smalto nero strutturato. Dopo un respiro profondo, ho iniziato l'assemblaggio finale. Ho tagliato un pezzo di pelle delle stesse dimensioni del frontalino, ho segnato le posizioni delle pentole e dell'interruttore a pedale e li ho ritagliati con un coltello esatto, rendendo i fori del potenziometro delle stesse dimensioni delle loro rondelle. Ho poi incollato la pelle al frontalino con cemento a contatto. La piastra frontale è stata fissata con troppe viti al tubo quadrato. La resina epossidica che ho usato per riempire le manopole è traslucida. Così ho deciso di illuminarli da sotto con dei LED per far risplendere le manopole. Un LED si accenderà con l'interruttore di alimentazione, uno indicherà se il tremolo è attivo e il terzo fungerà da sorgente di corrente costante sulla sezione dell'oscillatore (fate la vostra lettura). Quando la valvola oscilla, il LED lampeggerà, fornendo un riferimento visivo. Ho appena appreso delle fonti di corrente costante da un gentiluomo all'Hoffman Amps Forum. Non posso dire abbastanza cose positive sui forum fai-da-te. Ho praticato un foro delle stesse dimensioni dei LED appena sopra gli alberi dei potenziometri. Ho allargato questi fori solo a metà nel metallo con un po' delle dimensioni della base del LED. In questo modo i LED si adattano a filo con la parte posteriore del frontalino. Puoi vedere nella foto che le rondelle del potenziometro avevano bisogno di una leggera tacca per fare spazio ai LED. Le connessioni dei LED sono dettagliate di seguito, ma ricorda che diversi tipi di LED richiedono resistori di limitazione della corrente di valore diverso. Tutti i LED dovrebbero elencare la loro tensione e corrente diretta, che puoi usare per calcolare quale resistore ti serve. I LED e i loro cavi sono tenuti in posizione con una linea di cinque minuti di resina epossidica o colla a caldo. Ho scoperto che non passa abbastanza luce attraverso la resina… quindi ho deciso di praticare ulteriori fori attorno al bordo delle manopole. Man mano che un foro si avvicina al LED, il punto diventa più luminoso. Un po' di fresco fortuito. Avrò bisogno di sperimentare con profondità e tecnica, ma lo trovo piuttosto eccitante. La piastra divisoria doveva essere leggermente deformata per inserirla nella cavità ma, una volta inserita, il PCB di alimentazione è stato fissato in posizione sulla piastra e il tutto è stato imbullonato allo chassis. Per fornire un riferimento di massa, un solido filo di rame calibro 12 è stato attaccato al capocorda centrale dell'interruttore a pedale e teso sul retro del telaio, per essere imbullonato alla piastra tubolare con un terminale ad anello. La maggior parte dei componenti dell'effetto sarà attaccata da capocorda a capocorda dei componenti. I restanti collegamenti saranno a terra. Questo pezzo di overkill sarà un luogo robusto a cui collegare qualsiasi cavo e fornirà un ottimo riferimento a terra. La piastra posteriore è stata coperta con un poggiapiedi per mobili antiscivolo. Ciò contribuirà a mantenere il pedale in posizione e ad isolarlo dalle vibrazioni del pavimento. All'interno della piastra ho disegnato lo schema dell'alimentatore e dell'effetto.

Passaggio 7: Fin

Lavora con metodo e continua a controllare i tuoi progressi. Rompi il progetto in pezzi più piccoli e assicurati che funzionino separatamente prima di farli suonare insieme. Pubblicherò un'altra istruzione che dettaglia ulteriormente il circuito del tremolo, volevo solo coprire l'enorme mole che il telaio e l'alimentatore forniscono. Spero che ad altre persone piaccia questa idea e la accompagnino. Non vedo l'ora di vedere le loro opinioni sullo chassis e le manopole e di vedere la gamma di effetti e amplificatori che le persone contengono al suo interno. Grazie per la lettura e fammi sapere cosa ne pensi del progetto e della mia presentazione.

Consigliato:

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra completamente valvolare RealTube18: 8 passaggi (con immagini)

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra RealTube18 All-Tube: PANORAMICA: cosa fare durante una pandemia, con un caricabatterie obsoleto al nichel-cadmio e valvole per autoradio obsolete di oltre 60 anni che devono essere riciclate? Che ne dici di progettare e costruire una comune batteria per attrezzi solo a tubo, a bassa tensione

Parasit Studio Bit Breaker Costruzione di effetti per chitarra: 5 passaggi (con immagini)

Parasit Studio Bit Breaker Guitar Effect Build: Parasite Studio è un sito Web di effetti per chitarra fai-da-te che fornisce vari materiali per creare i tuoi effetti per chitarra, in particolare quelli che si occupano di effetti digitali come bitbreaker o fuzz. L'indirizzo Parasite Studio si trova su https://www.parasi

Come trasformare un amplificatore valvolare per chitarra in un'unità di preamplificazione/distorsione (con Load Box): 6 passaggi

Come trasformare un amplificatore valvolare per chitarra in un preamplificatore/unità di distorsione (con Load Box): Ciao a tutti!!! Questo è il mio primo Instructables, ti spiego come trasformare un piccolo amplificatore valvolare per chitarra in un preamplificatore/pedale, con scatola di carico; Sono francese e il mio inglese è limitato, quindi se ho fatto degli errori ti prego di perdonarmi!!:) NON LO CONSIGLIO

Pedale Proto per effetti per chitarra fai da te: 5 passaggi (con immagini)

Pedale Proto per effetti per chitarra fai da te: progettare e costruire i tuoi effetti per chitarra è un ottimo modo per combinare la passione per l'elettronica e la chitarra. Tuttavia, durante il test di nuovi progetti, ho riscontrato che il fragile circuito sulla breadboard senza saldatura era difficile da collegare alla patch c

ATMega1284P Pedale per effetti per chitarra e musica: 6 passaggi (con immagini)

Pedale per effetti per chitarra e musica ATMega1284P: ho portato Arduino Uno ATMega328 Pedalshield (come sviluppato da Electrosmash e in parte basato sul lavoro presso l'Open Music Lab) su ATMega1284P che ha otto volte più RAM dell'Uno (16kB contro 2kB). Un ulteriore vantaggio inaspettato è