Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Dopo aver riflettuto sulle potenzialità della lavorazione a ribaltamento a 3 assi, ho deciso di costruire un dipinto a rilievo tridimensionale in compensato laminato. Questo pezzo sarebbe visibile da entrambi i lati e, sebbene i due lati siano correlati l'uno all'altro, non si allineeranno necessariamente.

In questo Instructable, discuterò il mio concetto e dettaglierò il mio processo passo dopo passo.

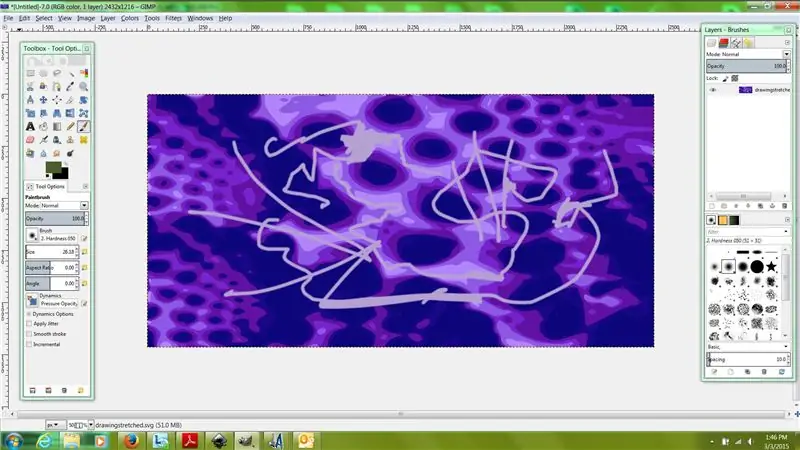

Ho giocato con alcuni concetti di immagine diversi prima di decidere di utilizzare uno sfondo basato sulla trama del broccolo romanesco. Con il suo motivo frattale ad incastro e scalabile, questa trama creerebbe sicuramente uno sfondo interessante per entrambi i lati del dipinto. Da quel momento, ho iniziato a guardare gli schizzi creati dai bambini come immagini di partenza. Poiché questo progetto CNC si discosta molto dalla norma - non è pensato per essere funzionale e non sarà prodotto in serie - ero curioso di vedere come si sarebbe evoluto se i miei passi iniziali fossero stati casuali, spontanei e intuitivi. In un contesto in cui il processo è solitamente determinato da risultati predeterminati, cosa accadrebbe senza uno specifico obiettivo finale? A tal fine, ho deciso di spingere le possibilità del gesto in relazione alla macchina.

Alla scuola d'arte mi ero abituato a generare disegni gestuali da 30 a 60 secondi della figura nuda, e a volte sono accadute cose davvero sorprendenti da quel processo. L'idea era di produrre alla rinfusa, e poi ordinare attraverso le pile di disegni per trovare quelli che colpiscono davvero su qualcosa: una linea senza sforzo che comunica movimento, un movimento di un polso che carica di emozione una figura curva. Ho iniziato a scarabocchiare con il mio mouse sul computer, facendo leggermente riferimento al Romanesco ma principalmente lavorando con scarabocchi veloci e disordinati per alcuni secondi e poi fermandomi. Ho prodotto almeno venti disegni e ne ho selezionati due per il fronte e il retro del mio progetto CNC.

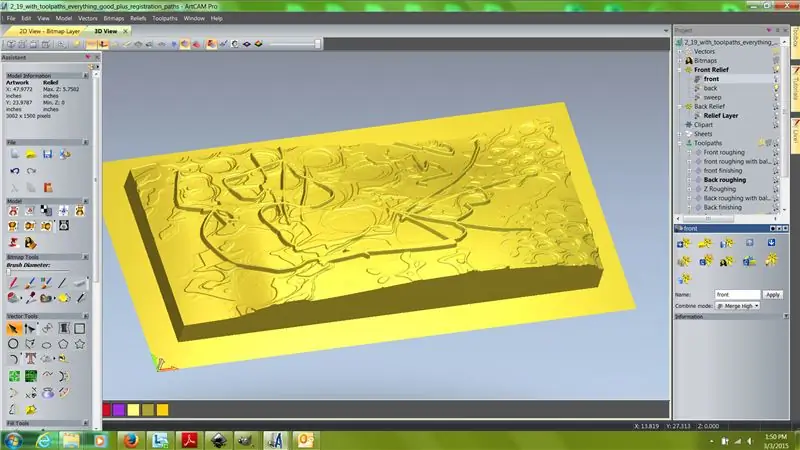

Passaggio 1: generazione del modello ArtCAM

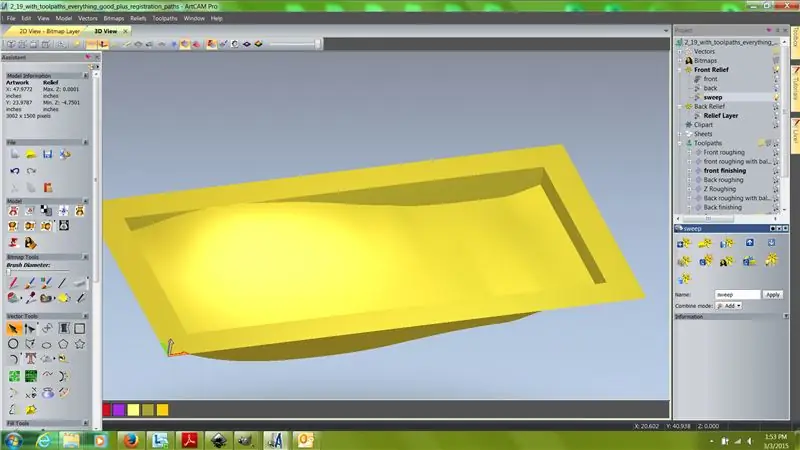

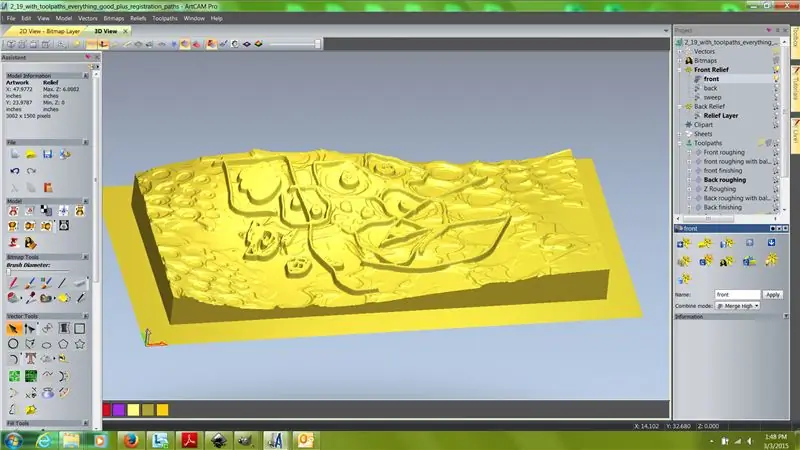

Dopo aver selezionato il mio sfondo Romanesco e due disegni, ho aperto ArtCAM e ho creato un nuovo modello a 48 "x 24" x 6". Per il rilievo frontale, ho usato il vegetale come trama e poi ho usato una spline a due binari per serrare il rilievo in una forma attorcigliata a "tappeto volante". Lavorare con la profondità in questo modo è un buon modo per sfruttare le capacità del CNC. Mi sono assicurato che questo rilievo fosse solo 42 "x 18" (senza preoccuparmi troppo di z a questo punto) in modo da avere un bordo di 3" su tutti i lati del mio materiale quando sono andato a lavorare la mia parte. Questo mi darebbe una superficie su cui appoggiare la parte dopo aver completato il ribaltamento. Ho quindi convertito il mio primo disegno in un rilievo in cui le aree più scure si allontanano mentre le aree più chiare vengono avanti. Sono andato avanti e indietro tra ArtCAM e Gimp per comporre il gradiente, finché il rilievo non ha avuto una buona varietà di linee in rilievo. Ho quindi seguito lo stesso processo per il rilievo posteriore, spostandolo di 0,75" sotto il rilievo anteriore e assicurandomi che le aree "in rilievo" fossero rivolte verso il basso, in altre parole, assicurandomi che il mio modello non fosse mai più sottile di 0,75".

Una volta soddisfatto dell'aspetto di entrambi i lati, ho utilizzato la funzione di scala per assicurarmi che la differenza tra i valori z più alti e più bassi sia per la parte anteriore che per quella posteriore fosse di 5 . Ho impostato il mio zero nell'angolo in basso a sinistra del modello e mi sono assicurato che il mio rilievo anteriore si estendesse da z = 6 a z = 1. Quindi (dopo aver copiato e salvato il rilievo posteriore come livello nel caso in cui avessi commesso un errore) ho specchiato il retro lungo l'asse che avrei usato per capovolgere la parte. caso, capovolgerei la parte nello stesso modo in cui gireresti la pagina di un libro, da destra a sinistra lungo l'asse Y. Ho quindi invertito i miei valori z per il retro e l'ho impostato da z = 5,75 a z = 0,75. Ci è voluto del tempo per risolvere questo problema nella mia mente, per assicurarmi di non inserire accidentalmente la macchina nel mio lato anteriore, ma mi ha davvero aiutato a lavorare con numeri semplici. Quindi ho salvato questo modello.

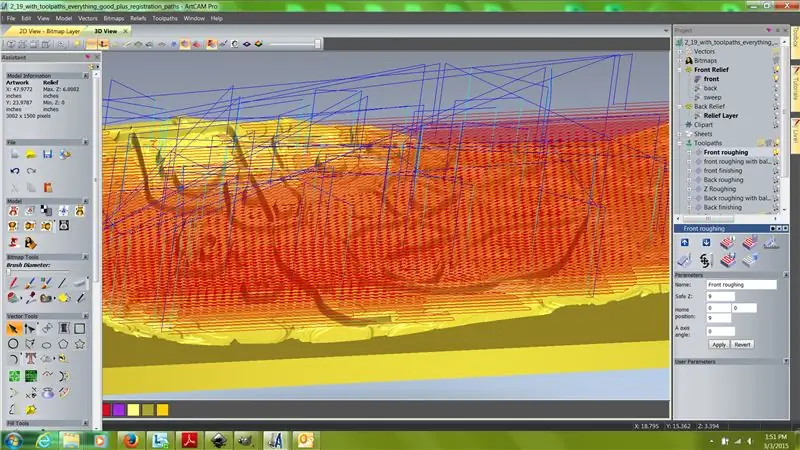

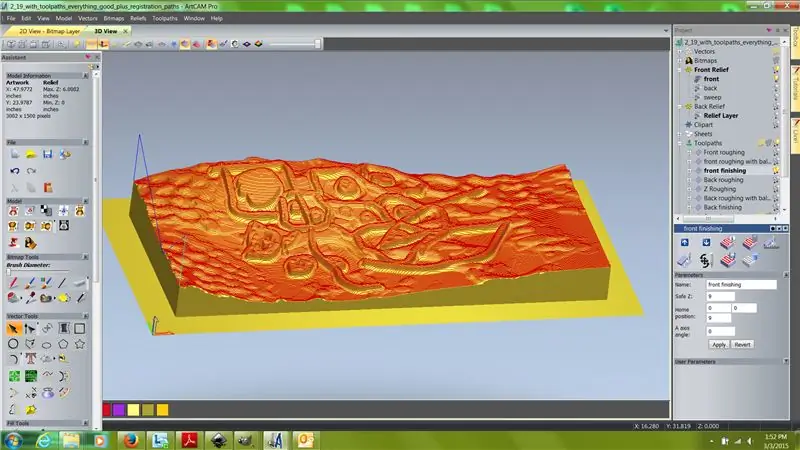

Passaggio 2: percorso utensile

Ho deciso di utilizzare una fresa a candela da 1" con uno stepdown di 0,5" e un stepover di 0,325" per entrambi i lati come percorso utensile di sgrossatura parallelo. Ciò avrebbe rimosso molto materiale in modo rapido ed efficiente. Tuttavia, poiché la fresa che avevo pianificato di l'utilizzo era di soli 4,5" di profondità, mi sono assicurato di fermare il mio percorso utensile a livello az di 1,8" (ricordate che il mio zero è nella parte inferiore del modello). Per finire la passata di sgrossatura, ho usato una fresa a candela da 1" con il stesso stepover e un stepdown di 0,2"--questo strumento era lungo più di 7". Ho usato la stessa fresa sferica per entrambi i percorsi di finitura, scavalcando 0,1" ogni volta.

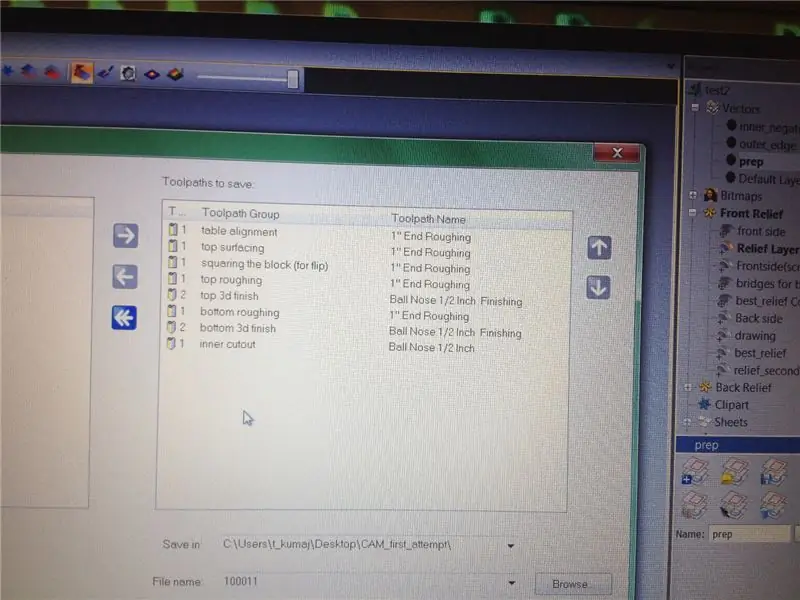

Per quadrare la mia parte, ho creato un percorso utensile che sarebbe andato a 0,125 "in una scheda spoiler. Questo percorso avrebbe tracciato il contorno del materiale sulla scheda e mi avrebbe permesso di impostare il mio zero. Quindi, dopo aver posato il mio materiale, userei un altro percorso utensile per quadrare la parte superiore verso il basso. Sono passato da z = 6 a z = 4 con incrementi di 0,5 ". In questo modo tutto si sarebbe allineato correttamente quando avessi capovolto la mia parte. Dopo aver simulato i miei percorsi utensile, li ho post-elaborati e ho rivisto il codice per assicurarmi che non ci fossero problemi.

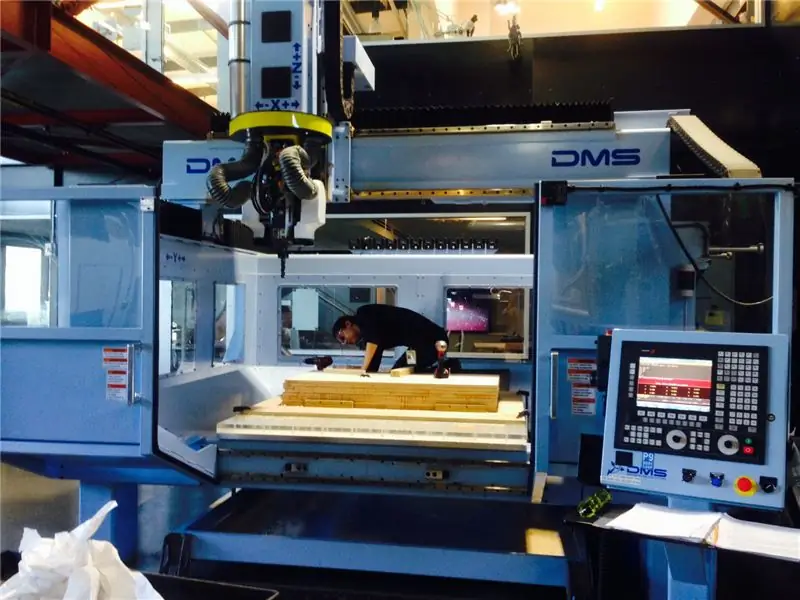

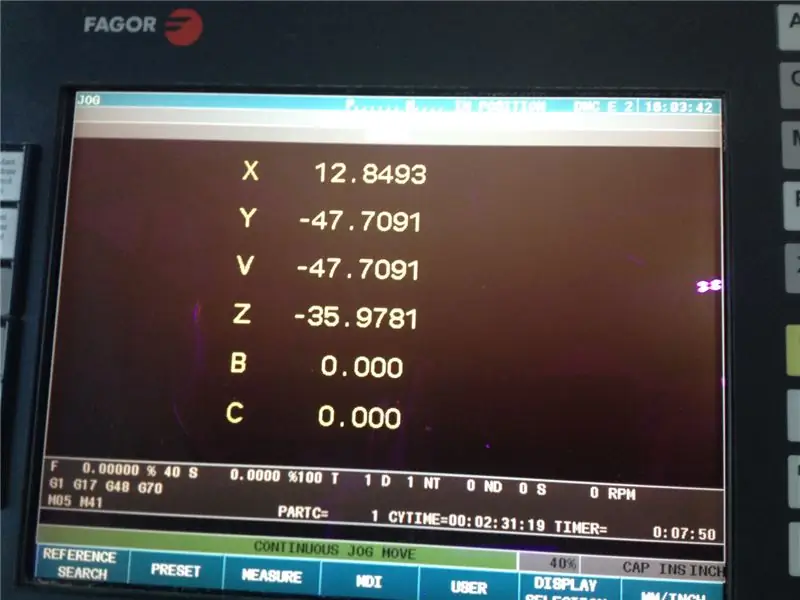

Passaggio 3: impostazione della macchina e lavorazione del lato anteriore

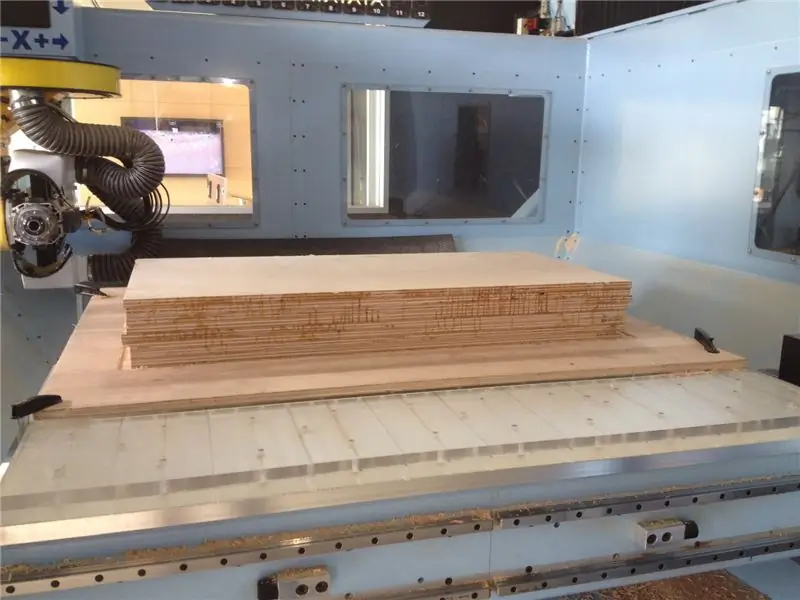

Ho scattato una foto dei miei percorsi utensile in ArtCAM e ho tenuto una serie dettagliata di note per assicurarmi di sapere quale file. PIM a sei cifre corrispondeva a quale percorso utensile. Ho quindi tagliato una scheda spoiler da 5' x 4' dal compensato e l'ho fissata al tavolo CNC DMS. Quindi, dopo aver eseguito alcune prove a secco, ho impostato i miei offset TCP e ho scattato una foto delle coordinate della macchina. Questa era una parte essenziale del processo! Ho quindi eseguito il mio primo percorso utensile: il contorno nella scheda spoiler. Poi ho posato il mio materiale e ho usato dei blocchi per avvitarlo nel pannello dello spoiler. Questo era un bel sistema perché non dovevo preoccuparmi che il mio mandrino entrasse in collisione con un sistema di bloccaggio. Tornando indietro nel tempo per un secondo, il mio materiale è stato realizzato con 8 fogli di compensato di betulla laminato, 2' x 4' x 0,75 . Ho incollato in tre parti per assicurarmi di avere abbastanza tempo per ogni passaggio-- Ho fatto le due metà e poi le ho incollate insieme: è stato difficile farlo su questo tipo di scala.

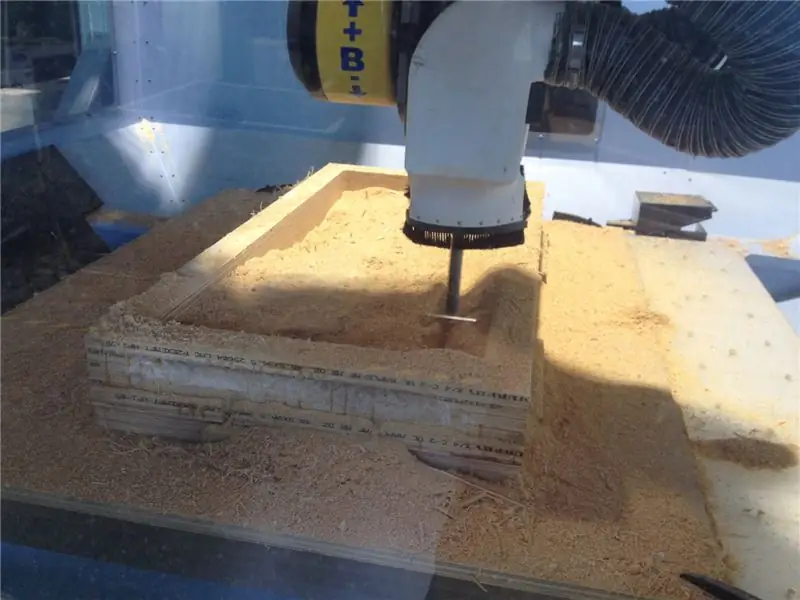

Torna alla macchina CNC. Ho squadrato il materiale e poi è iniziata la corsa. Ho eseguito la prima passata di sgrossatura a una velocità di avanzamento di circa l'80%, che era aggressiva ma ha funzionato. Questo ha richiesto circa 2,5 ore. Il passaggio di finitura è durato circa 1 ora, quindi ho aperto con entusiasmo le porte e ho aspirato tutta la segatura (era difficile vedere i progressi mentre procedevo a causa di tutta la polvere - vedi l'immagine sopra!).

Tutto è andato a gonfie vele! Ci sono stati alcuni scoppi, ma in generale il materiale e la risoluzione hanno funzionato abbastanza bene.

Passaggio 4: capovolgere la parte e lavorare il lato posteriore

Questa era la parte spaventosa: tutto si sarebbe allineato correttamente o avrei lavorato nel mio lato anteriore?

Avevo spento la macchina durante il fine settimana, quindi quando sono tornato ho rimosso la mia parte, ripulito il pannello dello spoiler e capovolto il materiale. L'ho allineato con il percorso utensile nella scheda dello spoiler e ho usato gli stessi blocchi per avvitarlo in posizione. Quindi, ho usato l'inserimento dati manuale per portare la testa del mandrino alle coordinate xey della macchina che corrispondevano al mio punto zero. Ho impostato i miei offset TCP xey da lì. Quindi, ho spostato x e y e ho spostato lo strumento sulla scheda spoiler e ho impostato i miei offset TCP z.

Ho eseguito le passate di sgrossatura e finitura a velocità simili rispetto al lato anteriore. Ho trovato difficile vedere cosa stava succedendo, sempre a causa della segatura, ma con il passare del tempo sono diventato più sicuro che tutto funzionasse secondo i piani. Quando tutto è stato fatto, ho aspirato via la polvere e ho scoperto il retro!

Passaggio 5: tagliare le spalle e pulire la parte

Ho tagliato una spalla sulla sega da tavolo nella falegnameria. Dopo aver realizzato che ora non avevo davvero una superficie da posizionare contro la recinzione, ho usato la sega a nastro per gli altri tre lati. Ho quindi levigato i bordi e ripulito le parti bruciate del contorno con uno strumento Dremel.

Il pezzo si è rivelato essere un paesaggio inaspettato e pieno di contorni che sembrava abbastanza lontano dall'impulso iniziale per creare l'opera. Questo pezzo è un buon candidato per la pittura, anche se mi piace il modo in cui la topografia è evidenziata dall'impiallacciatura di compensato. Sarebbe anche uno stampo interessante per rilievi su larga scala. Mentre la mia residenza al Pier 9 continua, non vedo l'ora di vedere come questo processo fornisca un trampolino di lancio per il lavoro futuro.

Consigliato:

MIDI Handpan con 19 Tonefield sul lato superiore e inferiore: 15 passaggi (con immagini)

Handpan MIDI con 19 Tonefield sul lato superiore e inferiore…: Introduzione Questo è un tutorial del mio handpan MIDI personalizzato con 19 tonefield sensibili al volume, funzionalità USB Plug'n Play e molti parametri facili da usare per la regolazione dei pad per le vostre esigenze individuali. Non è una mod vincitrice di un premio per il design

Gestione dell'impianto basata sul peso solare con ESP32: 7 passaggi (con immagini)

Gestione delle piante basata sul peso solare con ESP32: coltivare le piante è divertente e annaffiare e prendersene cura non è davvero una seccatura. Le applicazioni di microcontrollori per monitorare la loro salute sono ovunque su Internet e l'ispirazione per il loro design deriva dalla natura statica delle piante e dalla facilità di monitoraggio

Orologio con animazione LED SMART connesso al Web con pannello di controllo basato sul Web, server dell'ora sincronizzato: 11 passaggi (con immagini)

Orologio con animazione LED SMART connesso al Web con pannello di controllo basato sul Web, server dell'ora sincronizzato: la storia di questo orologio risale a molto tempo fa, più di 30 anni. Mio padre è stato il pioniere di questa idea quando avevo solo 10 anni, molto prima della rivoluzione dei LED, quando i LED erano 1/1000 della luminosità della loro attuale brillantezza accecante. Un vero

Aggiungi un tachimetro ottico basato su Arduino a un router CNC: 34 passaggi (con immagini)

Aggiungi un tachimetro ottico basato su Arduino a un router CNC: costruisci un indicatore RPM ottico per il tuo router CNC con un Arduino Nano, un sensore IR LED/fotodiodo IR e un display OLED per meno di $ 30. Mi sono ispirato a Measure RPM - Optical Tachometer Instructable di eletro18 e volevo aggiungere un tachimetro

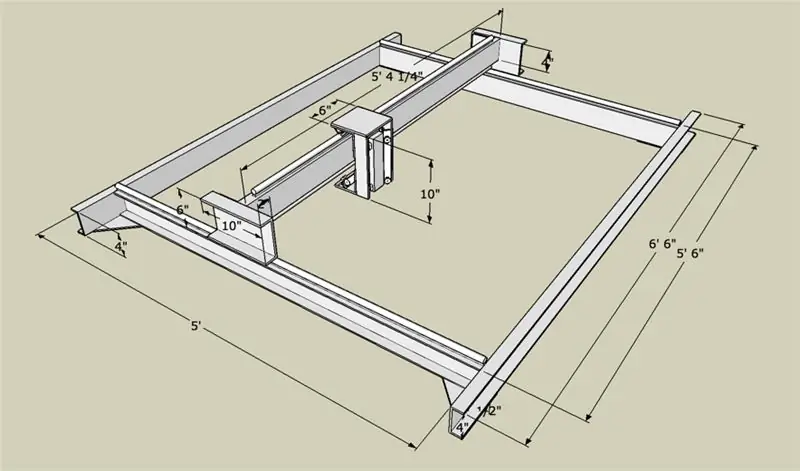

Router CNC a 3 assi - 60"x60"x5" - JunkBot: 5 passaggi (con immagini)

Router CNC a 3 assi - 60"x60"x5" - JunkBot: questo Instructable è il primo di una serie che documenta la costruzione di un router CNC a 3 assi fai da te. Questa è anche la mia partecipazione al concorso Universal Laser Cutter. L'obiettivo di questo Instructable non è mostrare una progressione passo passo completa, ma piuttosto