Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Questo orologio sarebbe stato originariamente conosciuto come Victoriana Clock dopo l'hobby vittoriana di mettere oggetti sotto cupole di vetro fino a quando un rispettato costruttore di orologi Nixie chiamato Paul Parry mi ha informato che sembrava un Tantalus vittoriano. Un Tantalus è un portabottiglie con serratura per caraffe di liquori e sarebbe in mostra in qualsiasi casa vittoriana alla moda, quindi avendo una somiglianza con questo ora è chiamato The Victorian Tantalus Nixie Clock.

Ho sempre avuto l'idea di mettere i nixies sotto il vetro, ma quando ho ricevuto la prima cupola di vetro che ho ordinato alcuni anni fa per curiosità sono stato rimandato a causa dell'aspetto molto grezzo. Di recente sono riuscito a ottenere da PV Electronics alcune cupole di vetro lisce e abbinate che erano l'ideale per il progetto. La cosa successiva era ottenere tubi del colon corrispondenti e la soluzione era provette senza bordo da 12 x 100 mm.

L'orologio è costruito attorno al kit PV Electronics Spectrum ZM1040 che ho modificato per agire come un kit 'DINK' (tubi remoti). Un'altra modifica è stata quella di sostituire gli indicatori del colon al neon con i LED poiché non sono riuscito a trovare una lampadina al neon abbastanza grande per rendergli giustizia.

OK, avanti!

Passaggio 1: i bit e i boccioli che hanno fatto l'orologio

Barra tonda in ottone da 6 mm

Barra tonda in ottone da 10 mm

Barra tonda in ottone da 14 mm

Barra tonda in ottone da 20 mm

Barra piatta in ottone 5 x 30 mm

Tubo in ottone con diametro esterno di 3 mm

Barra piatta in ottone 1,5 x 30

compensato da 18 mm

legno compensato da 12 mm

Perni del pannello da 30 mm

Colla per legno Evostik

Flusso di saldatura

Saldare

Core del mouse del computer defunto

Core dal cavo dati

Cupole di vetro

ZM1040 Nixies

Kit orologio nixie PV Electronics Spectrum 1040

Premi per creare pulsanti di commutazione

LED ad anodo comune RGB da 5 mm

1 x noce di tagua

Cavo a nastro

3 x 12 mm viti a testa cilindrica in acciaio inossidabile

Viti in ottone a testa svasata 4 x 50 mm

Spray acrilico nero

Spray acrilico trasparente

Basi per tubi in ceramica B13B

Prese DIN a 6 pin

Spine DIN a 6 pin

Guaina in treccia di ottone da 3 mm

Pino dado ferroviario

1 x noce di tagua

Passaggio 2: la cassa dell'orologio

La maggior parte dei miei orologi sono realizzati in legno massello, ma questo è un design fabbricato utilizzando compensato di alta qualità. Ho avuto un paio di tagli in 18 mm e 12 mm, quindi questi sono stati utilizzati nell'involucro.

Realizzare la scatola è stata una semplice falegnameria con giunzioni a 45 gradi agli angoli e il "coperchio" incollato e inchiodato ai lati.

Una volta che la scatola era stata realizzata, era necessaria un'attenta tracciatura per tutti i fori e i canali. Ciò è stato fatto utilizzando una stampa in scala reale delle dimensioni del circuito stampato e alterando la spaziatura dei tubi per consentire alle cupole di coprirli.

La parte più critica del coperchio erano i canali su cui le cupole potevano sedersi. Ho uno strumento piuttosto pericoloso che era un cutter per serbatoi, ma l'ho modificato per avere un cutter esterno e interno. Sono stati necessari un paio di tagli di prova in alcuni pezzi di compensato rimasti per ottenere il canale giusto. Una volta che è andato tutto bene, ho semplicemente lavorato sui centri e sulle spaziature originali per i tubi. Una punta Forstner da 22 mm ha realizzato i fori per le basi del tubo e una fresa da 12 mm per i fori del tubo del colon.

Originariamente ho dipinto l'involucro con lacca nera perché volevo un aspetto davvero profondo del nero e la lacca fornisce questo, ma non importa quello che ho fatto non sono riuscito a ottenere una finitura impeccabile perché i segni del pennello non si scioglievano. L'ho tolto e ha fatto ricorso allo spray acrilico nero per aumentare la profondità del nero. Sono state necessarie più mani con un paio di mani trasparenti per portarlo ancora di più. Anche questo si è rivelato un fallimento in quanto non è stato possibile ottenere una finitura in vetro

Ho usato una lampadina a basso wattaggio in una scatola di cartone per aiutare a polimerizzare l'acrilico a causa delle basse temperature quando è stato applicato.

La base dell'orologio è rifinita con un profilo in legno sagomato realizzato con binario dado di pino. Questo ha giunti angolari obliqui e un gradino all'interno che quando l'involucro dell'orologio è montato su di esso, gli conferisce un'altezza extra facendolo sembrare più "vittoriano" di una semplice scatola rettangolare. La fornitura del mio costruttore locale non aveva alcun binario dado in legno duro, quindi ho optato per il pino e l'ho spruzzato di nero prima di finire in acrilico trasparente.

Poiché non ero soddisfatto della vernice, l'ho poi angosciata. Ho raccolto suggerimenti sull'angoscia da uno dei video di Adam Savage su Youtube. Non ho fatto nulla di estremo, ma ho consumato un po' di vernice dalle aree marginali e ho aggiunto alcune "crepe" e danni alla finitura in altre.

Guardando l'involucro dopo ho deciso di aggiungere un intarsio di ottone sulla parte superiore e dove il coperchio è stato unito al resto della custodia. È bastato montare una fresatrice con fresa da 6 mm e tagliare 1 mm di profondità per ricevere la striscia di ottone. Alcuni negozi di hobby vendono ciò che viene chiamato "reggetta per caldaia in ottone", questo è il materiale ideale per gli intarsi ed è più economico rispetto all'acquisto di strisce già tagliate.

Per fissare la metà superiore dell'involucro alla metà inferiore ho realizzato 4 linguette di ottone che si inseriscono nei fori della metà superiore e si avvitano alla metà inferiore, due davanti e due dietro.

Successivamente è stato necessario aggiungere i supporti, il tubo di ritegno della cupola e l'interruttore Frankenstein prima di cablare il circuito.

Passaggio 3: il lavoro in ottone

Non ho mai costruito un orologio senza ottone e questo ne ha una gran quantità, oltre 60 singole parti escluse le viti e tutte, tranne 3, fabbricate a mano in metallo di serie.

Una cosa che avevo pianificato per questo orologio era che sembrasse il più vecchio possibile. Ciò è stato fatto facendo cadere tutte le parti in ottone in un bagno di Fegato di Zolfo che conferisce al metallo una patina che normalmente deriva dall'età.

Quello che volevo anche ottenere era un aspetto "fatto a mano" invece di una perfetta finitura a macchina per ogni parte. Le staffe che trattengono la barra di fissaggio della cupola sono state realizzate con un pezzo piatto e la marcatura delle staffe di supporto è stata una prova a dir poco dato che ci sono voluti un paio di tentativi per ottenere l'aspetto che volevo. Un modello di cerchio è stato utile per questo e trasferire il disegno sull'ottone ha richiesto pazienza. Per ottenere una superficie di marcatura sull'ottone basta passarci sopra con un pennarello indelebile e tracciare il dettaglio come richiesto. È stato rifinito a mano per ottenere lo smusso inserendo un perno in una tavola e regolando l'altezza di una svasatura sopra di esso per ottenere il grado di smusso richiesto. Spostando la parte contro il perno, lo smusso è stato formato in più fasi abbassando l'altezza della fresa dopo ogni passaggio della parte sotto di essa fino a ottenere la profondità necessaria. Anche i fori decorativi delle staffe sono stati smussati.

Il tubo di ritegno è stato un po' faticoso in quanto doveva essere preciso al 100% sopra le cupole. Ho avuto un paio di errori con il primo tentativo e il secondo si è rivelato preciso utilizzando le distanze della dima che ho usato per i fori del rivestimento. Il tubo da 14 mm ha uno spessore di parete di 1 mm e dopo aver praticato i fori da 5 mm li ho filettati accuratamente a 6 mm per le viti di bloccaggio che lo attraversano. Anche i fori per gli assemblaggi dei LED RGB sono stati realizzati in questo momento con un trapano da 3 mm.

Il kit Spectrum prevede l'illuminazione dei tubi del colon sul set originale, ma volevo usarli per la parte superiore delle cupole e ho hackerato una terza alimentazione per un LED RGB dalla scheda con la sua rete di resistori. L'illuminazione RGB per la parte superiore delle cupole è stata una sfida e ho dovuto trovare un modo per fornirle che fosse in linea con l'aspetto dell'orologio.

Le prime parti che ho realizzato sono state le viti di fissaggio della cupola, la barra tonda da 6 mm filettata a mano e la parte chiavi in mano da una piastra da 1,5 mm saldata in una fessura. Li ho fatti lunghi perché non ero sicuro di quale lunghezza sarebbe stata necessaria, più facile da accorciare che allungare! Poi c'erano gli alloggiamenti RGB da barra tonda da 10 mm con tubi di alimentazione da 3 mm. Ho incluso una serie di diagrammi delle parti in un altro passaggio per consentire a chiunque di fabbricare la propria versione. 4 parti compongono l'alloggiamento con cablaggio ricavato da un mouse del computer defunto. Ho fatto passare 2 fili lungo ogni tubo per collegarmi al LED RGB che aveva i cavi tagliati a 3 mm e piegati alternativamente per fare spazio nell'alloggiamento. Saldarli non è stato così difficile come pensavo e una volta fatti e testati li ho invasati con colla epossidica bicomponente e ho fissato i "coperchi" in posizione. Li ho testati di nuovo dopo che la resina epossidica si era fissata solo per assicurarmi che stessero bene.

Come estrarre il cablaggio dal tubo di fissaggio? All'inizio ero un po' perplesso, ma dopo un po' di grattacapi mi sono inventato spine e prese DIN a 6 pin. La rimozione degli alloggiamenti per montaggio a pannello, un po' di lavorazione sui gruppi presa, ha permesso loro di adattarsi all'interno del tubo di fissaggio da 14 mm. Il cablaggio RGB centrale doveva essere diviso tra ogni presa e ho usato le 2 prese verticali per definirle. Sono stati necessari un paio di grani in ottone da 3 mm per fissarli alle estremità del tubo. Questi sono stati realizzati con viti in ottone e sono stati infilati con un seghetto per metalli junior.

Ok, ho il cablaggio fino alle estremità dei tubi, ora devo farlo scendere fino all'involucro. All'inizio stavo prendendo in considerazione spine a 90 gradi, ma tutto quello che riuscivo a trovare erano ottone o plastica argentati, quindi ho finito per usare solo quelli di plastica dritti economici dopo aver scartato l'involucro di plastica e le piastre di massa che circondano il blocco dei pin. Ancora una volta è stato necessario un po' di lavorazione su questi per adattarli agli alloggiamenti che avevo realizzato. Gli alloggiamenti sono stati realizzati con una barra tonda da 22 mm rivoltata verso il basso a 17 mm e aumentata fino a 18 mm con un inserto da 14 mm e un inserto da 12 mm all'interno per impostare il gruppo della spina. Per l'uscita del cablaggio è stato montato un pezzo corto di tubo da 3 mm. (vedi i disegni)

Il prossimo è stato quello di portare il cablaggio all'involucro, ma sembra che corrispondesse al design. La guaina intrecciata in ottone da 3 mm è stata la risposta insieme ad alcuni collari di fissaggio e un "cavo" all'adattatore per involucro. Trovare un fornitore della treccia in ottone è stata una prova poiché la spedizione per la quantità di cui avevo bisogno era a dir poco esorbitante! L'ho rintracciato presso un fornitore in Olanda che era abbastanza ragionevole per i costi di consegna in Irlanda. Inutile dire che una volta che sei finalmente riuscito a risolvere un problema, una soluzione più semplice appare all'improvviso. Stavo saldando dei cavi e ho dovuto rimuovere una connessione con la treccia di saldatura. Ho guardato questo e ho pensato, DOH!

Il tipo di treccia di saldatura che ho è tessuta tubolare e appiattita sulla bobina, ho tagliato una lunghezza e l'ho aperta da piatta per scoprire che la risposta era sempre al mio fianco, OK era rame ma non lo sarebbe hanno fatto molta differenza per l'aspetto in quanto potrei appannarlo abbastanza facilmente con dunk nella soluzione di Fegato di Zolfo.

Una caratteristica del kit Spectrum è un sensore di temperatura. Questo l'ho montato a distanza in un alloggiamento perforato con due tubi da 3 mm per prendere il cablaggio e un piedino per il montaggio sulla cassa dell'orologio. Inoltre nell'alloggiamento è presente un LED RGB aggiuntivo per effetto, prelevato dalle uscite a transistor 2N7000 insieme a 3 resistori per la limitazione della corrente.

La parte superiore della custodia ha inserti in ottone realizzati con reggette per caldaie a vapore da 1/4 insieme ad alcuni pezzi di riempimento in ottone, due strisce di ottone sono inserite negli incavi sulla custodia con l'emblema posizionato centralmente. Inizialmente stavo per incollarle in posizione ma invece ho optato per un paio di viti a testa svasata.

Passaggio 4: il pezzo di Electrickery

Ecco alcune fotografie dettagliate dell'orologio e delle sue parti.

2018-11-06 - Ho rimosso i filtri dai tubi per ottenere un effetto migliore dai LED RGB

Spero che questo sia stato di qualche utilità e possa ispirare gli altri a portare i Nixie Clocks al livello successivo dall'essere semplicemente scatole con tubi sporgenti.

Molte grazie per essere arrivato fin qui, Roddy.

Passaggio 7: i miei scarabocchi per le parti

Ecco alcuni schizzi di alcune delle parti che ho dovuto realizzare per l'orologio. La maggior parte sono relativamente facili da realizzare se hai accesso a un tornio e una fresatrice.

Quando si saldano le parti insieme, utilizzare una saldatura pura e una pasta fondente poiché la saldatura con nucleo di colofonia non scorre come la saldatura pura

Suggerimento per il cablaggio

Se ordini il cablaggio da un fornitore, di solito devi ordinarne più del necessario, a meno che tu non faccia molto lavoro. La maggior parte di noi ha vecchi mouse per computer collegati tramite cavo e cavi dati per la connessione ai modem. Queste sono una fonte ideale per il cablaggio fine per lavori su tubi di piccolo diametro come in questo orologio poiché la capacità di trasporto di corrente non deve essere valutata elevata poiché un LED medio utilizzerà 20 - 35 mA e un LED RGB circa 30 mA per ciascun colore.

Consigliato:

Abito da sposa vittoriano con scollatura regolabile autonomamente: 8 passaggi (con immagini)

Abito da ballo vittoriano con scollatura regolabile autonomamente: questo è un progetto che ho realizzato per il ballo d'inverno vittoriano a Cracovia. Un elegante abito da ballo che regola le dimensioni della sua scollatura in base alla vicinanza di un gentiluomo in piedi di fronte ad esso

Orologio Trilaterale Nixie: 6 Passi (con Immagini)

Orologio trilaterale di Nixie: Data del progetto: febbraio – maggio 2019Autore: Christine ThompsonPanoramicaMentre aspettavo la consegna delle parti per un altro progetto, ho deciso di portare avanti questo progetto. Al centro ci sono due tubi Nixie IN-13M. Questi tubi sono progettati per fornire un lineare

Orologio Nixie moderno di metà secolo: 7 passi (con immagini)

Mid Century Modern Nixie Clock: Prefazione: Prima di tutto, vorrei ringraziare tutti voi che avete votato, commentato e aggiunto ai preferiti questo istruibile. 16K visualizzazioni e oltre 150 preferiti mostrano che ti è piaciuto davvero e ti sono molto grato per questo. Vorrei anche ringraziare le persone che traducono

C51 Orologio elettronico a 4 bit - Orologio in legno: 15 passi (con immagini)

C51 Orologio elettronico a 4 bit - Orologio in legno: ho avuto un po' di tempo libero questo fine settimana, quindi sono andato avanti e ho assemblato questo orologio digitale elettronico fai-da-te a 4 bit da AU $ 2,40 che ho acquistato da AliExpress qualche tempo fa

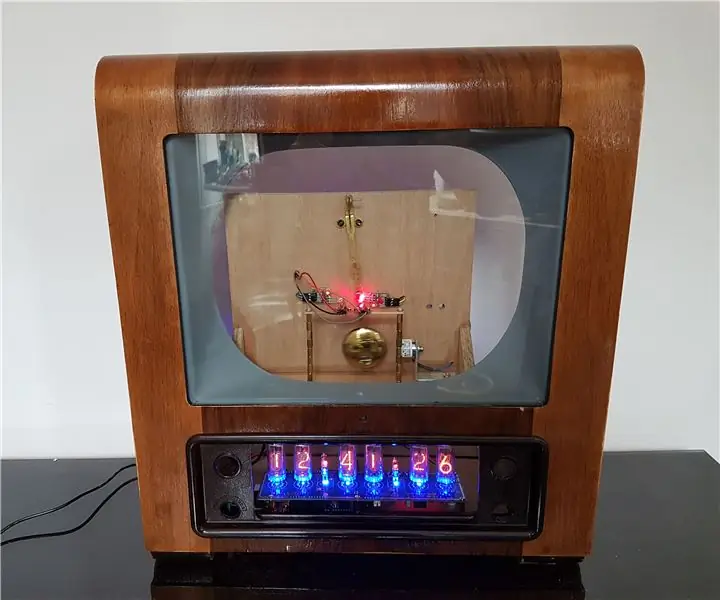

Orologio Nixie Laser a Pendolo Elettromagnetico, Con Termometro: 5 Passi (con Immagini)

Orologio Nixie con laser a pendolo elettromagnetico, con termometro: ho costruito un paio di orologi Nixie Tube in precedenza, utilizzando un Arduino Nixie Shield che ho acquistato su ebay qui: https://www.ebay.co.uk/itm/Nixie-Tubes-Clock -IN-14…Queste schede sono dotate di un RTC (Real Time Clock) integrato e lo rendono molto semplice