Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

Progetti Fusion 360 »

Se non controlli la quantità di cibo che mangia il tuo gatto, questo può portare a problemi di eccesso di cibo e sovrappeso. Ciò è particolarmente vero se sei lontano da casa e lasci cibo extra per il tuo gatto da consumare secondo i suoi orari. Altre volte potresti renderti conto che ti dimentichi di mettere il suo feed in tempo e impossibile tornare a casa.

Il distributore automatico di cibo per gatti fai da te può azionare ed erogare una quantità precisa di cibo secco ogni volta che viene preimpostato e può essere controllato con il tuo telefono cellulare in qualsiasi parte del mondo.

Questo progetto è un progetto di apprendimento completo dalla stampa 3D alla progettazione in fusion360, dalla programmazione arduino alle basi iot, dalla progettazione elettronica in eagle alla produzione di circuiti stampati a due lati fai da te.

I capitoli principali di questo istruibile sono

Workshop: questa parte non è direttamente correlata alla produzione effettiva, tuttavia potrebbe ispirare i lettori con piccoli immobili. Tutto il design, la stampa 3D, la produzione pdb, i prototipi, la progettazione elettronica e la produzione vengono eseguiti in un'officina di 2x2 m.

Prototipi: è quasi impossibile ottenere un design perfetto. Tuttavia, ogni iterazione di progettazione non riuscita porta nuove idee, risolve problemi e porta la progettazione a un livello superiore. Quindi, mentre un set di istruzioni in genere non include i tentativi falliti, li ho inclusi brevemente perché mostrano i progressi e la logica alla base del progetto finale.

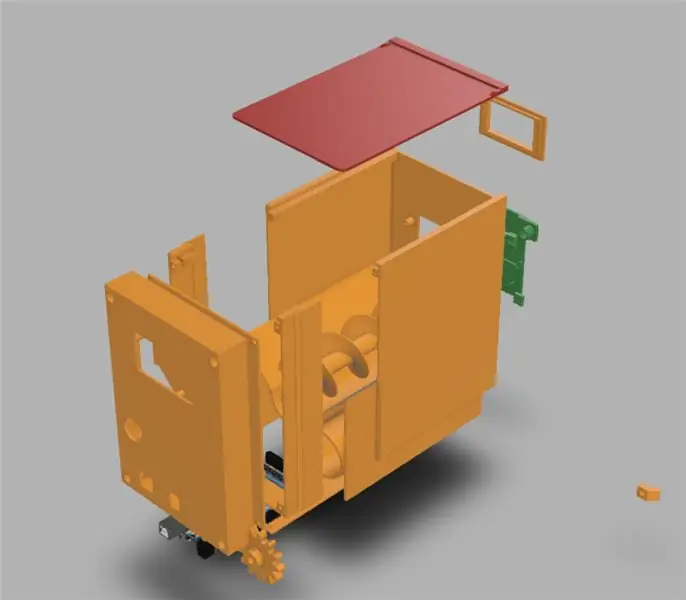

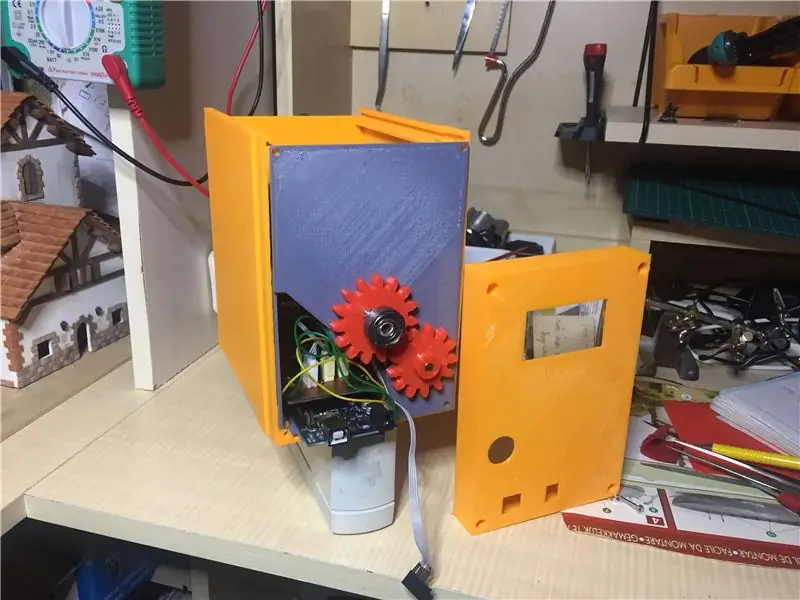

Progettazione Meccanica: Progettazione della meccanica e del contenitore.

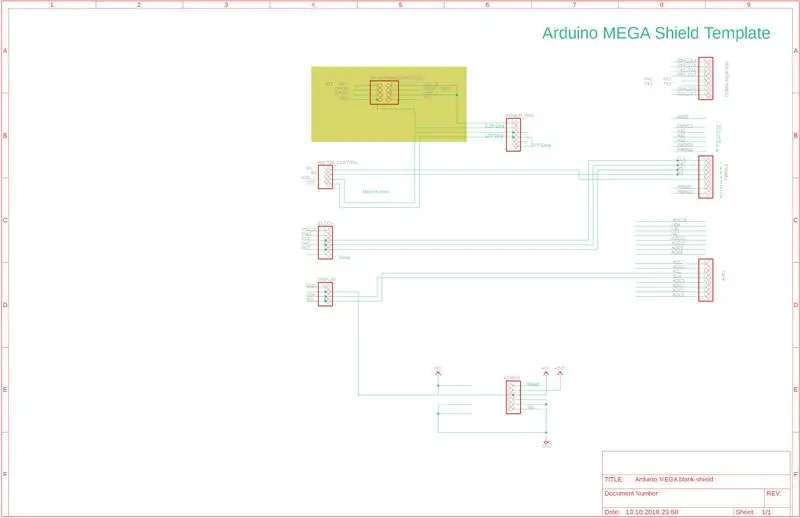

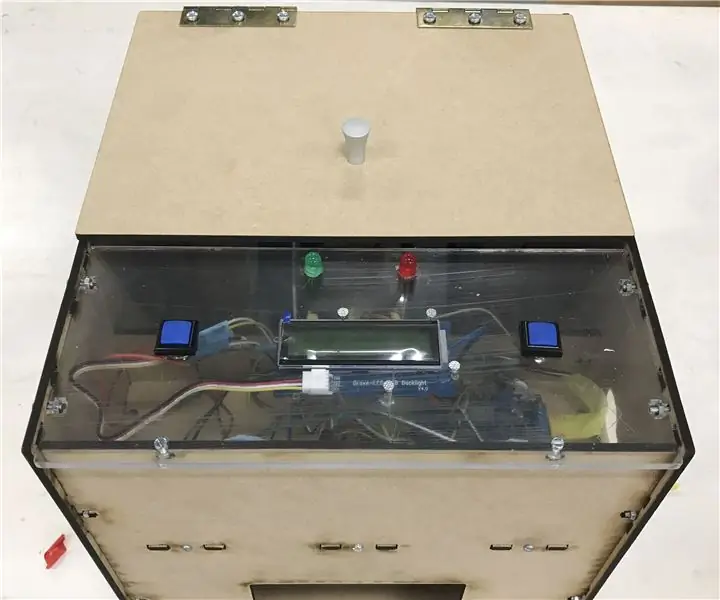

Progettazione elettronica: questo progetto è basato sulla scheda Arduino Mega. Un'unità di alimentazione, un'unità orologio, un'unità di controllo del motore cc e un'unità wifi ESP8266 sono assemblati su una scheda PCB progettata su misura. Puoi trovare Instructable correlato qui

Programmazione: alcune programmazioni di base su Arduino. Un po' di programmazione ESP8266. Un piccolo web server è stato creato con l'aiuto di Arduino ed esp8266.

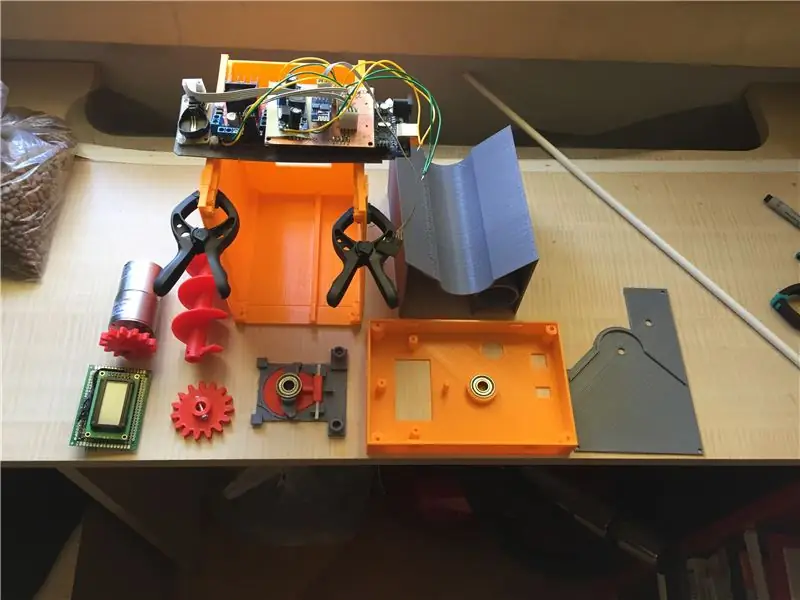

Produzione: stampa 3d di tutte le parti progettate da fusion360 e assemblaggio delle stesse. La maggior parte delle parti sono stampate in 3D. oltre alla plastica c'è un'asta di metallo e diverse viti di metallo. Il resto è elettronica e un motore a corrente continua.

Fase 1: Laboratorio

Il laboratorio contiene tutti gli strumenti necessari per la produzione di circuiti elettronici, produzione di circuiti stampati, stampa 3D, pittura di modelli e altri piccoli lavori di produzione. C'è un computer desktop Windows che è collegato a una stampante 3D e utilizzato anche per la creazione di musica elettronica.

Naturalmente, più spazio è sempre meglio per un hobbista. Tuttavia, il posizionamento denso di strumenti e alcuni trucchi intelligenti come posizionare la stampante 3D sopra i monitor del computer possono creare uno spazio di lavoro praticabile e divertente.

Sebbene un workshop possa non essere mai la parte diretta di un Instructable, vale la pena menzionarlo qui come la fase principale del processo.

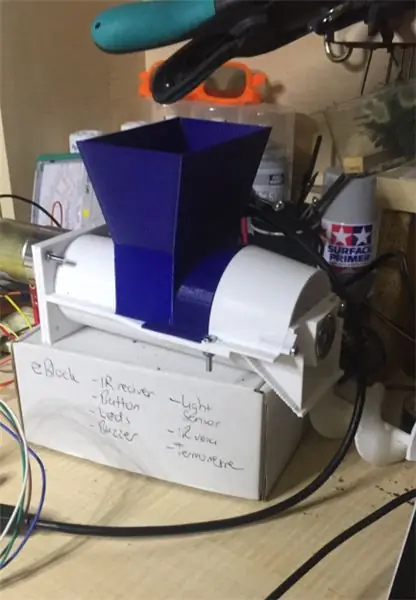

Passaggio 2: prototipi

La durata di questo progetto è stata completamente sottovalutata. È iniziato con una stima di tre-cinque settimane. È stato completato in più di 40 settimane. Dal momento che non ho potuto investire tempo continuo per questo progetto, non posso essere sicuro del tempo effettivo speso per il progetto, tuttavia sono sicuro che ogni parte di questo progetto ha richiesto più del previsto.

Ho dedicato molto tempo ai prototipi.

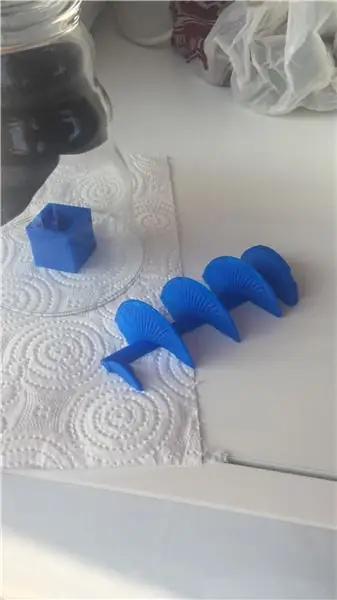

Vite di Archimede

La prototipazione è iniziata con le viti di Archimede. Questo è stato anche il mio primo progetto Fusion 360. Ho realizzato e stampato almeno 8 viti diverse mentre imparavo il fantastico software chiamato Fusion 360. (Fusion 360 è un software gratuito per hobbisti e mentre puoi fare cose abbastanza sofisticate la curva di apprendimento non è così ripida) I primi sono stati tagliati dal centro in due. Non sono riuscito a trovare un modo per stampare in 3D un pezzo verticale di vite. Dopo aver stampato due metà, le ho incollate insieme, il che è un modo molto inefficiente e pedante di fare una vite di Archimede. Poi, mi sono reso conto che se aggiungo "anatre ventaglio" alla stampante, la qualità di stampa verticale migliora. Esistono molti tipi diversi di "anatre fan", quindi ho dovuto trovare la migliore combinazione per tentativi ed errori. Alla fine, ho finito per stampare una vite di Archimede quasi perfetta come un pezzo unico.

Contenitore per mangime

Un'altra sfida è stata la progettazione del contenitore del mangime. I liquidi possono essere trasferiti dalla vite senza alcun problema. Tuttavia, i materiali solidi come il cibo secco per gatti erano un problema a causa degli inceppamenti. Ho cercato di creare uno spazio di sicurezza per evitare inceppamenti e mi sono anche reso conto che l'aggiunta del movimento all'indietro per ogni movimento in avanti della vite riduceva significativamente gli inceppamenti. La forma a mezzo tubo del progetto finale e il movimento all'indietro controllato dal software hanno completamente eliminato il rischio di qualsiasi inceppamento.

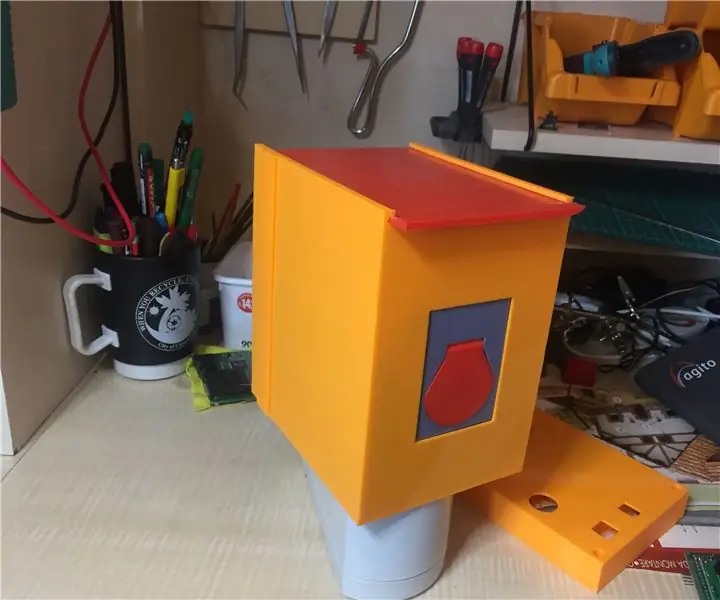

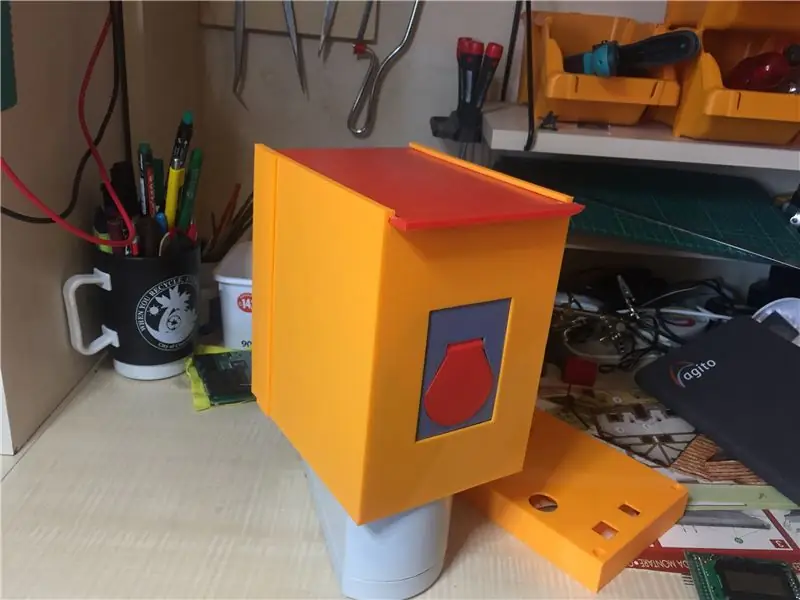

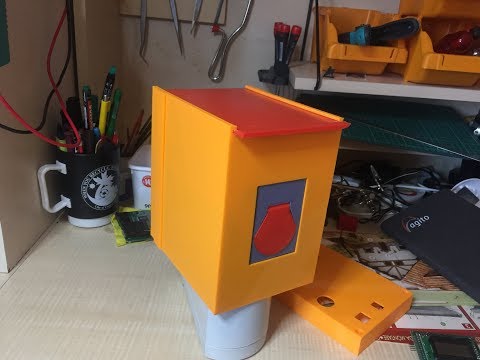

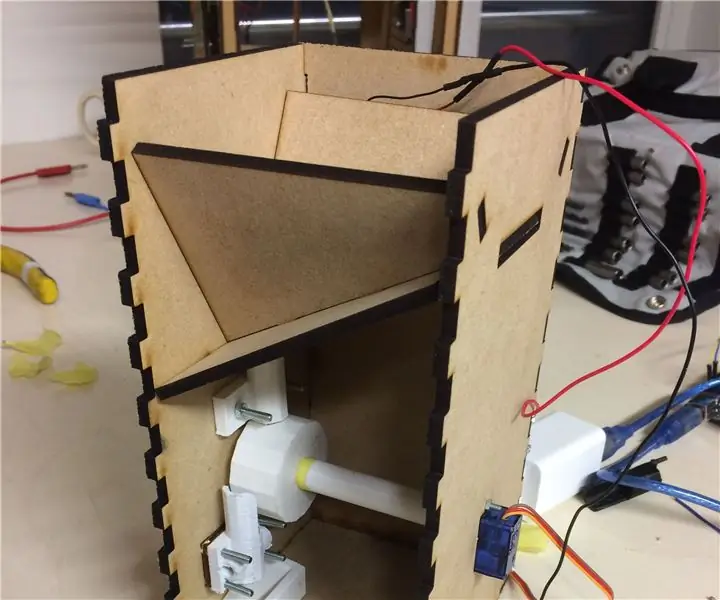

La scatola

All'inizio del progetto, ho stampato l'intera scatola nella stampante. Poiché le dimensioni della stampante erano inferiori alle dimensioni della scatola, ho dovuto dividerla in pezzi, il che ha reso la scatola molto debole e brutta. Poi ho considerato una scatola di legno. Le pareti del secondo prototipo erano in legno. Alcune difficoltà di produzione (non avevo luogo e strumenti adeguati per tagliare e rimodellare il legno) ho deciso di riconsiderare la scatola completamente stampata per il terzo prototipo (o progetto definitivo). Ho reso il design più efficiente e più piccolo in modo da poterlo stampare come un unico pezzo. In teoria questo approccio ha funzionato. In pratica, stampare oggetti di grandi dimensioni richiede troppo tempo e qualsiasi problema con la stampante può distruggere il prodotto finale in qualsiasi momento anche al 14. ora della stampa. Nel mio caso, ho dovuto interrompere la stampa prima che finisse e ho dovuto progettare e stampare il segmento mancante come parte aggiuntiva. Per il prossimo prototipo, sto pensando di utilizzare il plexi per le pareti della scatola.

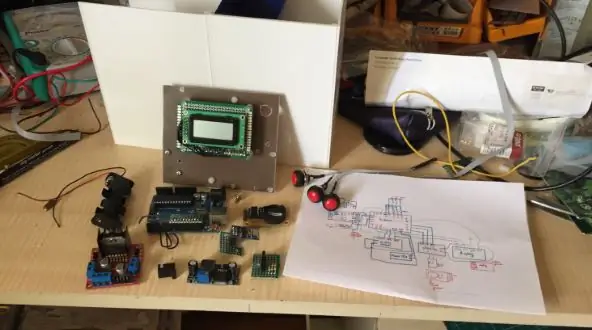

Arduino

Ho iniziato con Uno. Era più piccolo e sembrava abbastanza per i miei scopi. Tuttavia, ho sottovalutato la complessità dello sviluppo del software. Uno ha solo un'uscita seriale e poiché stavo usando quell'uscita per le comunicazioni esp8266 non avevo una porta di debug per registrare le variabili di controllo ecc. E si è scoperto che senza il debug in tempo reale era quasi impossibile codificare anche un piccolo servizio web. Sono passato ad Arduino Mega. (che ha cambiato il design della scatola)

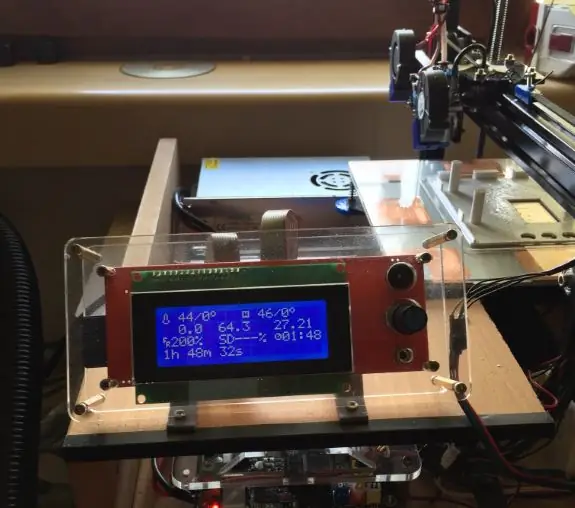

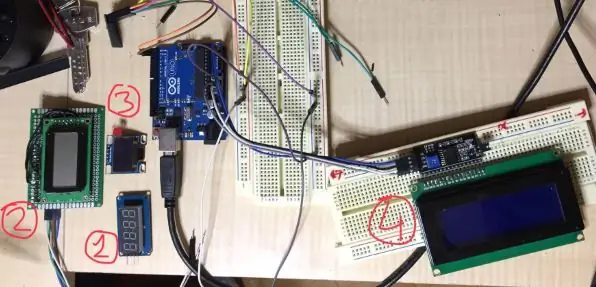

display

Durante lo sviluppo del progetto, ho provato quasi tutti i tipi di display sul mercato, incluso un piccolo display oled. Ognuno di loro aveva vantaggi e svantaggi. Oled era carino ma sembrava piccolo ed era costoso rispetto al design generale. I display a led a 7 segmenti erano luminosi ma presentavano poche informazioni. Quindi, ho usato un display lcd 8x2 per il progetto finale. I progetti futuri potrebbero non contenere display o un display OLED più grande che sembra carino.

pulsanti

Ho messo tre pulsanti per il controllo del dispositivo nei primi prototipi. Quindi, ho deciso di non usarli nei seguenti progetti perché l'assemblaggio richiede tempo, non potevo renderli abbastanza robusti e stavano aggiungendo ulteriore complessità all'usabilità del dispositivo.

Prototipi elettronici

Ho realizzato diversi prototipi elettronici. Alcuni di loro erano sulla breadboard, altri su una breadboard di rame. Per il progetto finale, ho realizzato un pcb personalizzato utilizzando una stampante 3D modificata. (ecco l'istruibile per quel progetto)

Passaggio 3: progettare le parti in plastica

Puoi trovare il design di tutte le parti 3d in questo link di thingverse.

Inoltre puoi raggiungere il design Fusion 360 all'indirizzo:

Passaggio 4: stampa le parti

Tutte le parti della stampante 3D possono essere trovate qui:

Sii consapevole. La stampa richiede tempo. La scatola esterna che è la parte più grande può richiedere fino a 14 ore per essere completata.

La vite di Archimede è la parte speciale che devi stampare in verticale. Potrebbe essere necessario un buon aeratore (anatra divertente) per raffreddare il filmanet fuso mentre fuoriesce dall'ugello.

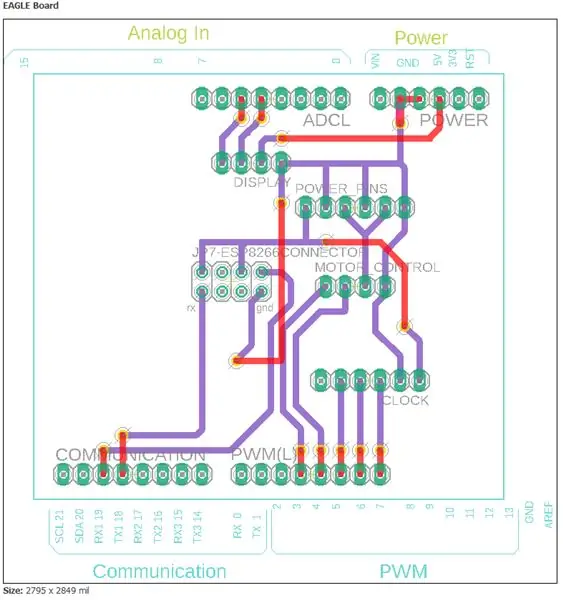

Passaggio 5: progettare il circuito e realizzare il PCB

La realizzazione di PCB per questo progetto è descritta qui.

I file di progettazione del circuito EAGLE sono

La maggior parte delle parti sono moduli elettronici come:

- Orologio,

- controllo del motore di CC,

- controllo del display,

- Schermo,

- esp8266,

- arduino mega

- trasformatore di energia

Esistono molte varietà diverse di questi moduli. La maggior parte di essi ha ingressi/uscite simili, quindi sarà facile adattare l'attuale design dell'aquila. Tuttavia, potrebbero essere necessarie alcune modifiche.

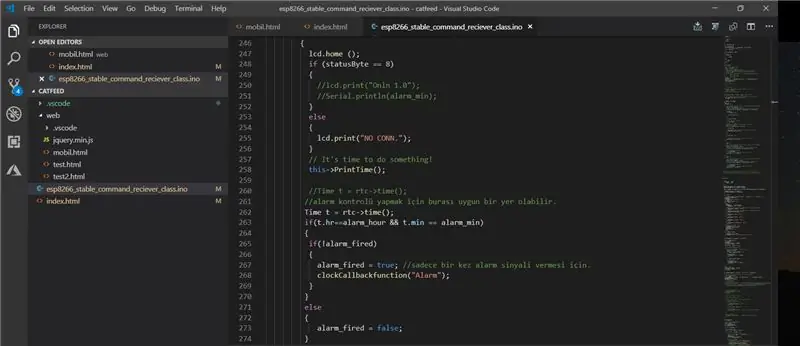

Passaggio 6: scrittura del software

Puoi trovare il codice completo qui.

Questo codice potrebbe non funzionare su alcune definizioni della scheda Arduino. Ho usato le schede Arduino AVR 1.6.15. Quelli più recenti non hanno funzionato (o hanno funzionato con alcuni problemi minori o maggiori)

Ho anche aggiunto del codice di esempio html. Le pagine HTML possono essere utilizzate per testare le capacità di connessione wifi del dispositivo.

Il dispositivo accetta semplici comandi URL html. Ad esempio: per iniziare a nutrire puoi semplicemente inviare "https://192.168.2.40/?pin=30ST" dal browser. (l'IP può cambiare in base alle impostazioni della rete locale) oltre all'avvio e all'arresto del dispositivo, è possibile impostare l'ora e impostare la sveglia utilizzando lo stesso formato con parametri diversi.

Questo comando html viene ricevuto da esp8266 e analizzato dal software. Il software agisce come un semplice server web. Esegue i comandi e restituisce 200 se ha successo.

Questo metodo di controllo non è il modo più elegante per controllare i dispositivi iot. Qui puoi trovare modi migliori di comunicazioni IOT come MQTT. Ho intenzione di rivedere il software per includere un protocollo migliore.

Ho usato Microsoft Visual Code come editor. Ho iniziato con Arduino IDE ma sono passato a VSCode. Consiglio vivamente che se devi scrivere codice per più di 100 righe non pensare nemmeno all'utilizzo di Arduino IDE.

Passaggio 7: assemblare

Il video di montaggio dettagliato e il video del prototipo funzionante è qui

Consigliato:

Progetto Arduino: Distributore di cibo per gatti: 6 passaggi

Progetto Arduino: Dispenser di cibo per gatti: questo istruttivo è stato creato per soddisfare i requisiti del progetto Makecourse presso la University of South Florida (www.makecourse.com)

Süßigkeitenautomat - Distributore automatico di caramelle: 5 passaggi (con immagini)

Süßigkeitenautomat - Distributore automatico di caramelle: Dieser Automat spendet Süßigkeiten (oder andere Objekte), die die Form von Schokolinsen haben, auf sehr unständliche Weise. Das Ziel war es, einen interessanten Mechanismus zu bauen und unterschiedliche Methoden aus dem Making-Bereic

Il distributore automatico di pillole: 10 passaggi (con immagini)

Il Distributore Automatico di Pillole: Siamo i primi studenti del Master Ingegneria elettromeccanica presso la Facoltà di Ingegneria di Bruxelles (in breve "Bruface"). Questa è un'iniziativa di due università situate nel centro di Bruxelles: l'Université Libre de Bruxelles (UL

DISTRIBUTORE DI PILLOLE AUTOMATICO: 14 passaggi (con immagini)

DISTRIBUTORE DI PILLOLE AUTOMATICO: Questo è un robot distributore di pillole in grado di fornire al paziente la quantità e il tipo corretti di pillole medicinali. Il dosaggio della pillola viene eseguito automaticamente all'ora corretta della giornata, preceduto da un allarme. Quando è vuota, la macchina si ricarica facilmente

Mangiatoia programmabile per pesci d'acquario - Mangime granulato progettato: 7 passaggi (con immagini)

Mangiatoia per pesci d'acquario programmabile - Mangime granulato progettato: Mangiatoia per pesci - Mangime granulato progettato per pesci d'acquario. Il suo design molto semplice di mangiatoia per pesci completamente automatico. Funziona con il piccolo micro servo SG90 9g e Arduino Nano. Alimenti l'intero alimentatore con il cavo USB (dal caricatore USB o dalla porta USB del tuo