Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:00.

- Ultima modifica 2025-01-23 14:49.

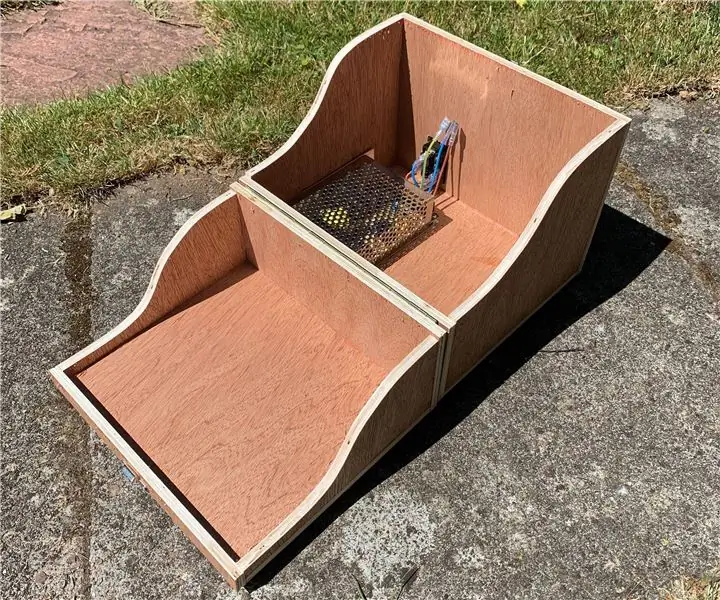

Questa è sia una continuazione che un cambio di direzione rispetto ai due precedenti istruibili. Ho costruito la carcassa principale della scatola e ha funzionato bene, ho aggiunto l'alimentatore e ha funzionato bene, ma poi ho provato a mettere i circuiti che avevo costruito nel resto della scatola e non si adattavano. In effetti, se li facevo adattare, allora non c'era spazio per includere un progetto. Il compromesso che ho fatto è spostare tutti gli interruttori e gli alimentatori nella scatola principale fuori dal coperchio, dando più spazio per il cablaggio.

Il tutto si chiude in una scatola che può essere facilmente spostata da un posto all'altro o riposta per la conservazione. Non mostrato qui, ma la parte anteriore del coperchio contiene un'altra scheda separata a cui sono attaccate le breadboard e che possono essere fissate con velcro. Organizzerò le foto di questo al più presto.

Forniture

Solo per questa fase rivista

compensato da 9 mm

14 x 20 cm, 13 x 23 cm, 2 x 23 cm

Intestazione maschio a 40 pin

4 x interruttori a bilanciere illuminati

1 x interruttore a bilanciere centrale DPDT (può essere solo DPDT)

Hub USB a 4 vie con alimentazione commutata. Un modello comune è mostrato nelle immagini

Presa USB tipo B per montaggio a pannello

2 x buck/boost down convertitori di tensione, regolati a 5V

1 x convertitore up/down tensione buck/boost, regolato a 12V

1 x convertitore up/down tensione buck/boost dual rail, regolato a 12V

Vari bit della scheda matrice, ho usato ritagli e scarti invece di una nuova scheda perfetta

Molti fili multifilari, classificati per 3A o più.

Connettori a forcella

Generatore di tensione negativa

555 timer IC

Resistori 4k8 e 33K 1/4watt

Condensatori in poliestere 22n, 10n

Condensatori elettrolitici 33u e 220u (30V plus rating)

2 x 1N4001 diodi, ma andrà bene qualsiasi piccolo diodo raddrizzatore.

Passaggio 1: alimentatore della scatola principale

L'alimentatore principale è integrato nella metà inferiore della scatola ed è costituito da unità di commutazione commerciali disponibili in commercio, collegate tra loro con una serie di interruttori e che forniscono alimentazione all'elettronica nel coperchio della scatola tramite un cavo a nastro a 40 pin e connettori. L'alimentazione è fornita da una presa di rete e da un alimentatore switching da 12 V cc, o tramite una presa XLR destinata a ricevere alimentazione da una batteria da 12 V, se in uso in un camper ma potrebbe essere una batteria trasportata nella scatola stessa. L'alimentazione da uno di questi viene selezionata tramite un interruttore a tre vie, rete, batteria o posizione centrale.

L'alimentazione viene commutata da un interruttore a bilanciere illuminato per indicare l'accensione. L'alimentazione principale alimenta gli altri interruttori e un alimentatore buck-boost da 12 V che alimenta l'elettronica del coperchio. Questo alimenta anche un semplice generatore di tensione negativa per i componenti analogici nel display.

Un modulo buck-boost da 5 V è fornito da un interruttore a bilanciere illuminato e fornisce 5 V per l'uso da circuiti costruiti nel coperchio ed è instradato tramite il cavo a nastro.

Un modulo buck-boost +/- 12V è fornito da un interruttore a bilanciere illuminato e fornisce un'alimentazione a +12V e -12V per l'uso con circuiti analogici ed è instradato tramite il cavo a nastro.

Un quarto modulo buck-boost viene alimentato dall'interruttore finale per fornire alimentazione all'hub USB. L'hub USB 2.0 è un articolo a basso costo che fornisce quattro prese di alimentazione e la logica per funzionare come hub. Più su questo più tardi.

Passaggio 2: nuovi pannelli di base e coperchio

Per adattarsi al nuovo layout dell'alimentatore è stato necessario tagliare nuovi pannelli, il layout di questi è nei pdf, oltre a un'estensione a lato del coperchio per dare più spazio ai fili dietro.

L'alimentazione nell'originale era tramite spine e prese a banana, ma con questo che ha più alimentatori, il collegamento tra il coperchio e la base avviene tramite un cavo a nastro a 40 vie. Lo zoccolo è saldato a un pezzo di scheda matrice che viene spinto attraverso il foro creato per esso e avvitato in posizione. Le prese sono dotate di chiave, quindi quando le si montano sulle schede devono essere allineate per garantire che il cavo a nastro utilizzato si adatti perfettamente tra loro e non sia invertito. Ho usato un cavo a nastro da 20 cm che alle misure utilizzate si piega bene quando il coperchio è chiuso.

Per costruire i circuiti dell'alimentatore, sono stati assemblati sul pannello e avvitati in posizione, con distanziali o clip per circuiti stampati. Entrambi sono stati stampati su una stampante 3D in questo caso, ma non è necessario, solo che le schede siano fissate. Ho aggiunto i file.stl nel caso qualcuno volesse farli velocemente.

Tutti i cablaggi sul pannello sono stati saldati, ad eccezione dei collegamenti alle connessioni dell'alimentatore della base principale per consentire la rimozione e la sostituzione del coperchio facilmente.

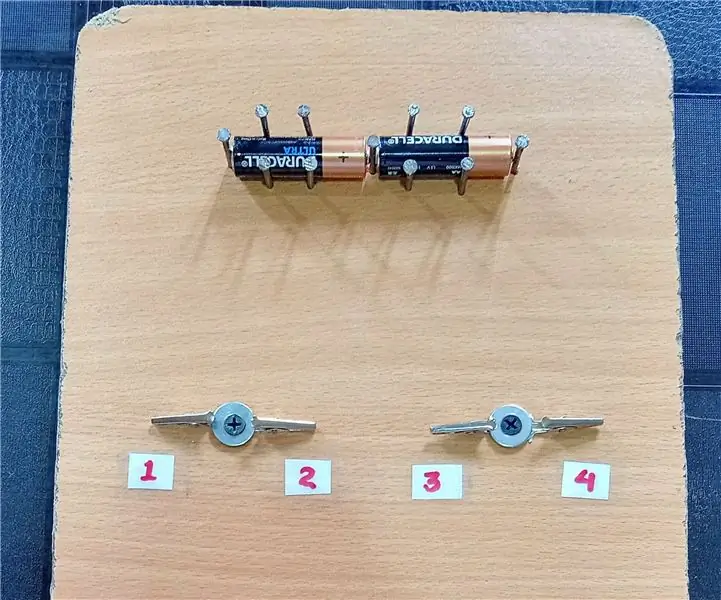

Passaggio 3: generatore di tensione negativa

I circuiti del misuratore di resistenza e del voltmetro utilizzano amplificatori buffer che richiedono alimentazioni sia positive che negative. L'alimentazione positiva è ottenuta da un convertitore buck up/down che fornisce un +12V costante indipendentemente dalla sorgente esterna. Questo alimenta i circuiti del coperchio e il generatore di tensione negativa. Originariamente questo era incluso sulla stessa scheda matrice degli altri componenti elettronici, ma è stato tagliato per essere posizionato nella base. Il circuito per questo è mostrato ed è un circuito timer 555 comune per questo scopo. Fornisce solo corrente sufficiente per far funzionare gli amplificatori buffer e non è necessaria per nient'altro.

Passaggio 4: hub USB

L'alimentazione USB originale era una coppia di prese nel coperchio alimentate da un'alimentazione separata da 5 V e che forniva solo energia. Poiché volevo che fosse il più portatile possibile, ho deciso di inserire un hub USB nella build, fissato nella base e con un alimentatore modificato alimentato da un convertitore buck da 5 V. Questo hub può essere utilizzato anche con il computer di programmazione come hub USB semplificando le connessioni.

La base dell'hub USB è stata smontata e le connessioni mostrate sono state saldate sulla scheda. Il cavo è stato sostituito da una presa USB di tipo B con solo il segnale e le connessioni 0V saldate al circuito dell'hub USB. Nessuna traccia è stata tagliata in questa modifica, solo l'alimentazione a 5 V è migliorata da un filo più spesso agli interruttori di alimentazione USB nell'hub e un filo extra che porta l'alimentazione direttamente ai pin sulle prese, bypassando le tracce del circuito.

Ciò significa che l'alimentazione è ora limitata a 3A invece dei soliti 500 mA, ma alimenterà un Raspberry Pi.

Per adattarsi alla parte superiore del pannello dell'alimentatore, la base del mozzo è stata avvitata con un foro predisposto per il passaggio dei cavi e il mozzo rimontato sulla parte superiore.

Il pannello dell'alimentatore completato è mostrato nell'immagine.

Passaggio 5: pannelli del coperchio e vista dell'elettronica

Il codice dell'elettronica e di Arduino è trattato nell'ultima parte, ma per scopi di costruzione è in parte mostrato qui per mostrare dove andranno le cose. Potrebbero essere costruiti completamente separatamente e mai utilizzati in una scatola di progetto come questa.

L'alimentazione per il pannello del display è collegata tramite la presa dell'intestazione a 40 vie che è stata allineata con la presa nella base per garantire che il cavo a nastro si pieghi ordinatamente.

Sotto c'è un pulsante di ripristino rosso per Arduino, è un'aggiunta facile e poiché l'intero dovrebbe essere un progetto in corso di volta in volta potrebbe essere necessario.

Al centro ci sono gli alimentatori, dall'alto cioè +12V, -12V, +5V e 0V

Sotto il display ci sono i vari ingressi ai circuiti, ingresso digitale, ingresso in tensione, corrente, pin seriale e I2C

Sopra il display si trovano i connettori a molla per la misurazione della resistenza.

Il display ha una semplice cornice intorno, attualmente bianca ma verrà cambiata se avrò la plastica per realizzarne uno.

Nelle immagini sono anche mostrati due spessori di legno e un distanziatore posto sul coperchio. L'intero pannello doveva essere spostato in avanti per accogliere il cablaggio dietro. Le indicazioni di taglio per questi sono nei PDF allegati.

Passaggio 6: file Stl per supporti e cornici

Ecco i file stl per chiunque voglia realizzare, o abbia realizzato, i vari distanziatori, supporti PCB e la cornice.

Consigliato:

Banco da lavoro portatile Arduino Parte 1: 4 passaggi

Portable Arduino Workbench Parte 1: Avere più progetti in volo significa che presto mi disorganizzato e l'immagine della mia scrivania mostra proprio cosa può succedere. Non solo questa scrivania, ho una cabina che finisce in uno stato simile e un laboratorio di falegnameria, anche se più ordinato, degli utensili elettrici

Banco da lavoro portatile Arduino Parte 2: 7 passaggi

Portable Arduino Workbench Parte 2: avevo già realizzato un paio di queste scatole descritte nella parte 1, e se una scatola per portare le cose in giro e tenere insieme un progetto è tutto ciò che serve, allora funzioneranno bene. Volevo essere in grado di mantenere l'intero progetto autonomo e spostarlo un

Prepara il tuo banco di lavoro: 18 passaggi

Attrezza il tuo banco da lavoro: hai un banco da lavoro e hai acquistato le forniture di base per l'elettronica fai-da-te (saldatore, pinze, tronchesi diagonali, saldatura, stoppino, ecc.). Ora cosa? Ecco un paio di elementi che possono essere molto utili per i progetti e dare al tuo banco di lavoro che O.G

BANCO DA LAVORO PER CIRCUITI FAI DA TE: 7 passaggi

BANCO DA LAVORO PER CIRCUITI FAI DA TE: In questo Instructable, ho creato un banco da lavoro in cui gli studenti possono giocare e conoscere i circuiti e collegare le luci in modi diversi. Ho realizzato questo banco da lavoro per le classi 3 e 4. Puoi iniziare lanciando alcune domande ai bambini.* Ti sei mai chiesto

Banco da lavoro fai-da-te NES giocabile: 10 passaggi (con immagini)

NES giocabile con banco da lavoro fai da te: questo tutorial mira a guidare i creatori attraverso la creazione di un NES giocabile con banco da lavoro utilizzando un NoaC (NES on a Chip) economico e un LCD PSOne. circuiti in fiamme, distorsioni