Sommario:

- Forniture

- Passaggio 1: RAMPE e Arduino

- Passaggio 2: divisore di tensione

- Passaggio 3: tastiera

- Passaggio 4: interfaccia della fotocamera

- Passaggio 5: connessione passo-passo

- Passaggio 6: interruttori di fine corsa

- Passaggio 7: test di alimentazione e al banco

- Passaggio 8: ferrovia

- Passaggio 9: allegato

- Passaggio 10: operazione

- Passaggio 11: crea note e pensieri

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:00.

- Ultima modifica 2025-01-23 14:49.

Le parti della stampante 3D riutilizzate e il software FastStacker basato su Arduino consentono la creazione semplice ed economica di un impianto di impilamento di messa a fuoco completo

Sergey Mashchenko (Pulsar124) ha fatto un ottimo lavoro nello sviluppo e nella documentazione di un binario di messa a fuoco fai-da-te basato su Arduino, come descritto nel suo wiki (https://pulsar124.fandom.com/wiki/Fast_Stacker). Molte persone hanno costruito il suo progetto e, come annota sulla sua wiki, il suo progetto è stato ampiamente discusso nei forum pertinenti. Di recente ho completato una versione di questa build da solo mentre documento in un commento sul suo wiki. Ho costruito un controller attorno al design di Pulsar124 utilizzando un Arduino, una tastiera, un driver stepper e un display LCD Nokia 5110. C'erano molte saldature coinvolte e il vecchio LCD di serie era molto problematico. I forum hanno mostrato che anche altri hanno problemi con l'LCD. Il software del progetto di Pulsar124 è molto carino. È maturo e completo e volevo rendere più semplice la creazione di un sistema che lo utilizza. Ho portato il suo software per l'esecuzione su una piattaforma di controllo della stampante 3D composta da un Arduino mega, uno shield RAMPS 1.4 e un pannello LCD con controller intelligente grafico completo con cavi associati. Fornisco a quel software qui le istruzioni per mettere insieme il controller stacker su cui viene eseguito. Per il binario stesso, invece di iniziare con un binario commerciale Velbon come nel progetto originale, ho progettato un semplice binario basato su stampante 3D che documento anche qui. Non mi assumo alcuna responsabilità per questo codice o design se qualcuno rovina la propria fotocamera o altro.

Forniture

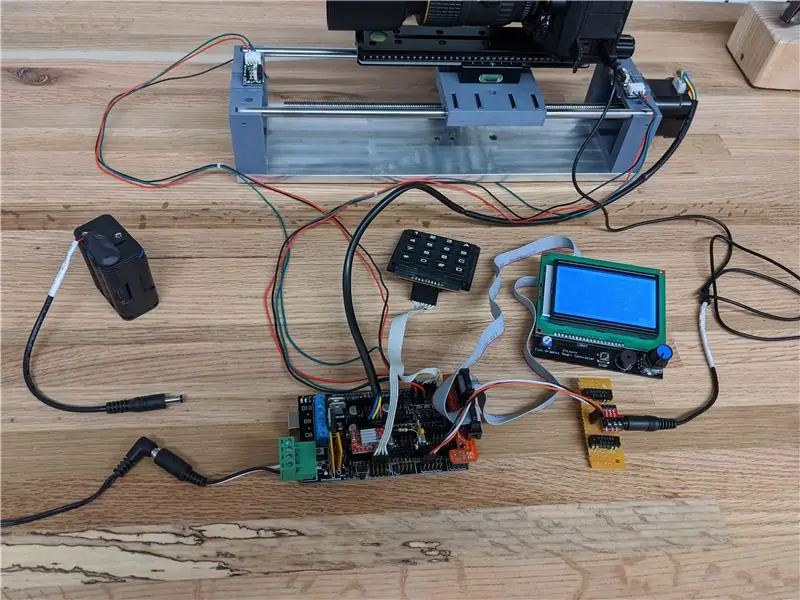

Controllore impilatore

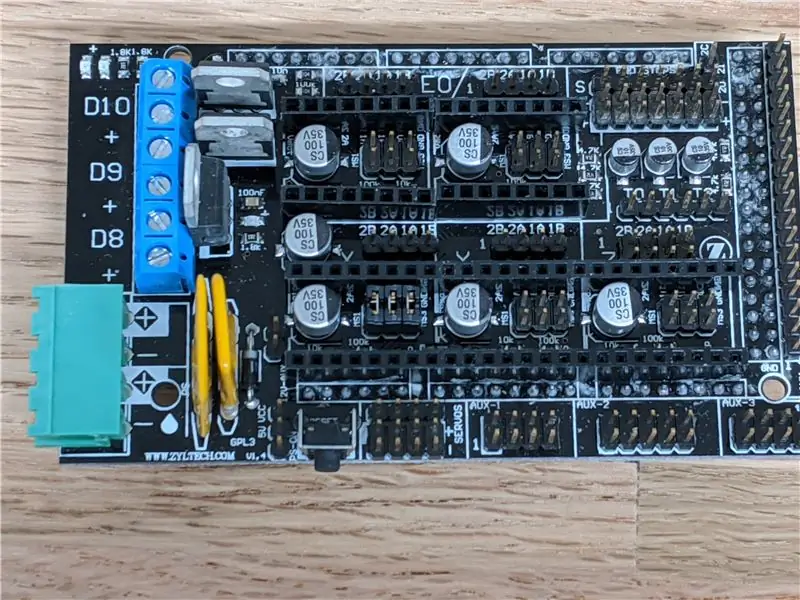

Le seguenti parti sono vendute insieme a un prezzo molto conveniente come "kit stampante 3D" o "kit RAMPE", ma è possibile acquistarle singolarmente o recuperarle da una stampante 3D inutilizzata.

- Arduino mega

- RAMPE 1.4

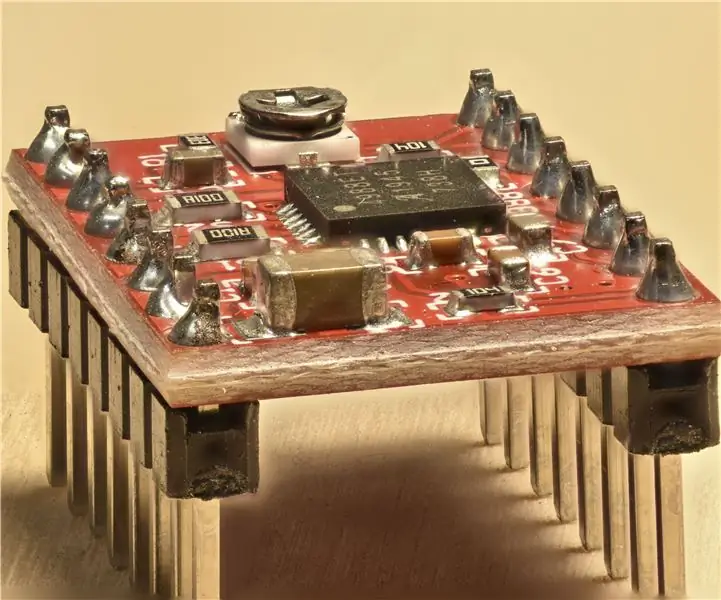

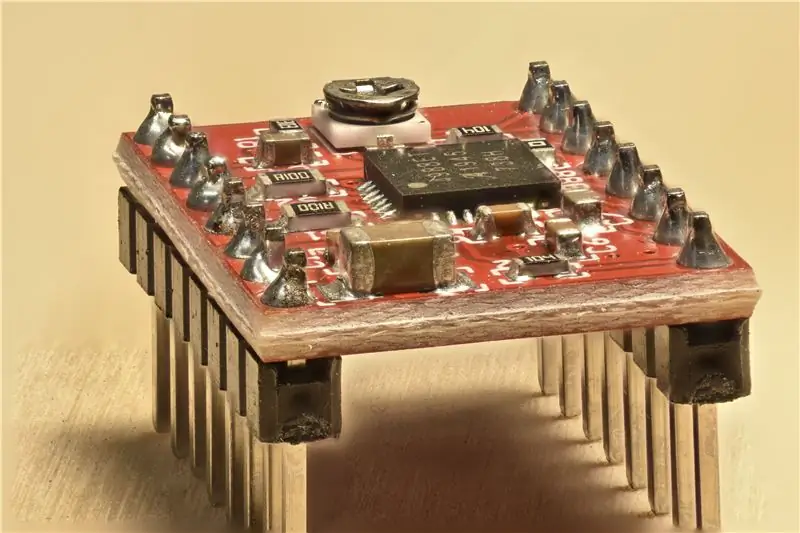

- 1 driver stepper (i kit di solito ne hanno almeno 4)

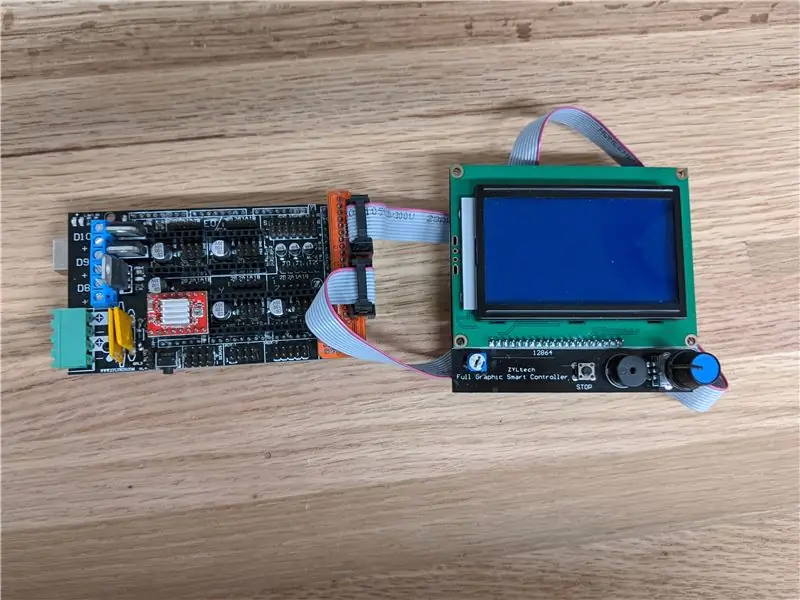

- Display LCD Full Graphics Smart Controller con scheda connettori e cavi a nastro. Se acquisti, scegline uno con un potenziometro integrato per il controllo del livello di retroilluminazione.

- jumper di intestazione per la configurazione del driver stepper

- Finecorsa stile repRap e cavi associati

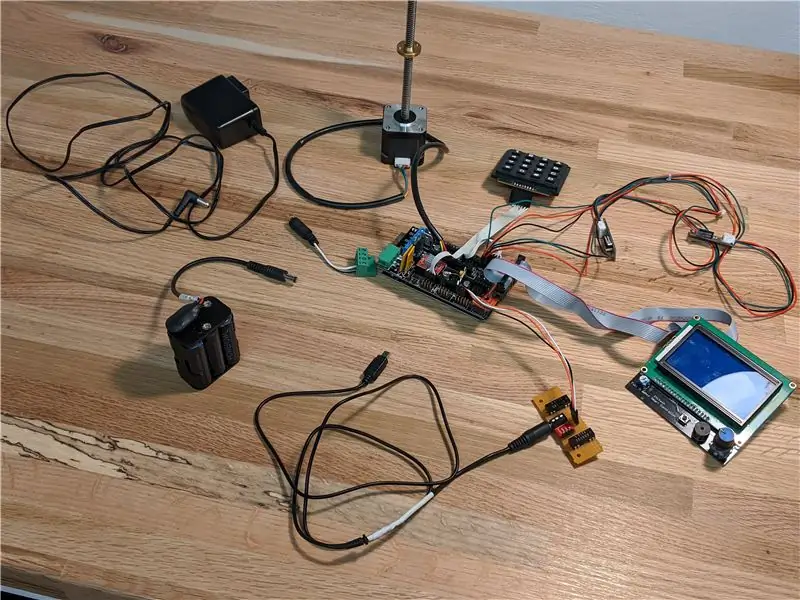

Richiesto anche per il controller:

- Tastiera interruttore 4x4

-

parti del partitore di tensione

- Resistenza 150K

- Resistenza da 390K

- Condensatore da 0,1 uf

- 2 pin di testata maschio singoli (opzionali)

- Parti della scheda relè dell'interfaccia della fotocamera

- 2 relè reed - bobina da 10 mA, diodi snubber integrati

- Presa fono da 1/8"

- Intestazione a 3 pin da 0,1"

- Pacco batterie AA a 6 celle con batterie ricaricabili NiMH per il funzionamento a batteria

- Alimentazione verruca a parete che fornisce 9 V CC nominali per il funzionamento in CA

- Cavi dei ponticelli o cavi/perni/connettori per connettori per effettuare il collegamento tra la tastiera e le intestazioni RAMPS. È necessaria una connessione da 8 pin a 2 X 4 pin.

- Fili o cavi per collegare i finecorsa all'intestazione RAMPS. Ho utilizzato i cavi forniti con i finecorsa nel kit RAMPS, estendendoli come descritto di seguito.

- Cavo per collegare lo stepper alla testata RAMPS. Ho usato un cavo stepper da 59 pollici di Amazon.

-

Cavo di controllo dell'otturatore manuale della fotocamera che funziona con il tuo tipo di fotocamera: trova su ebay o Amazon per un paio di dollari. Tagliare ed eliminare l'unità pulsante portatile e conservare il cavo e il connettore specifici per la fotocamera.

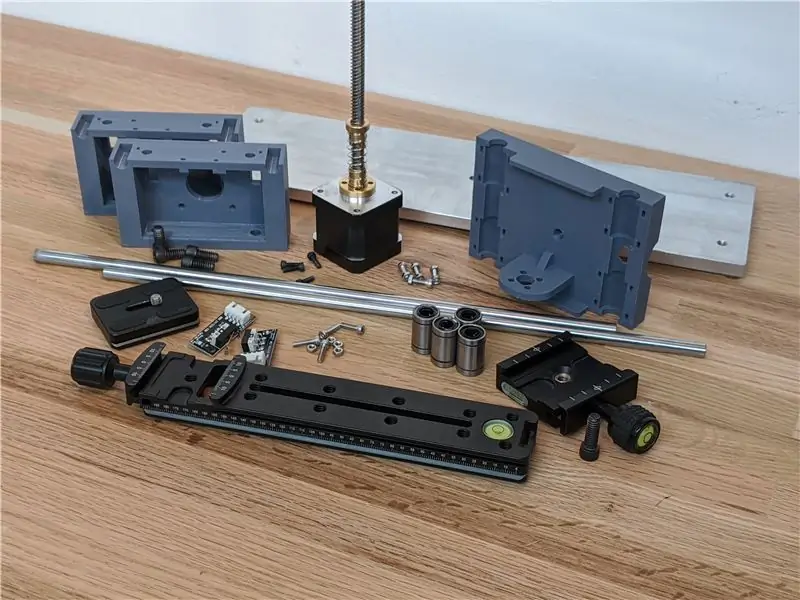

Focus Rail

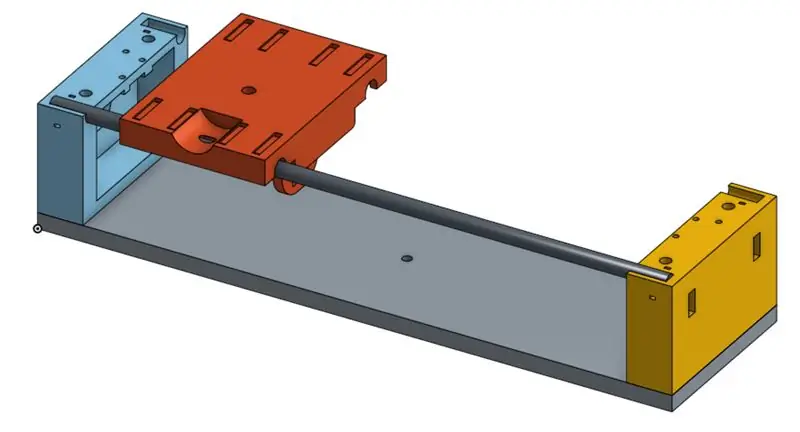

- Pezzi stampati in 3D utilizzando i file STL forniti: estremità del motore, estremità remota e slitta.

- Motore passo-passo NEMA 17 con vite T8 da 300 mm mostrata o la tua preferenza di lunghezza. Se la vite di comando non è integrata, utilizzare l'accoppiatore per unire lo stepper alla vite di comando

- Dado in ottone per madrevite - antigioco liscio oa molla

- 4 cuscinetti LM8U

- 2 aste in acciaio da 8 mm lunghe 340 mm o dimensionate per la tua madrevite

- Piastra di base 100 mm x 355 mm (o lunghezza appropriata) Ho usato un pezzo di calcio in alluminio da 4 "x 14" con la superficie pulita. Sono possibili molte altre opzioni di base.

- Bulloni per fissare i terminali alla base - ho usato 1/4-20

- Dadi/bulloni per il fissaggio dei finecorsa - 4-40 o 3mm

- Finecorsa stile RepRap. I kit RAMPS vengono spesso con 3 o 4 di questi. I microinterruttori standard possono essere utilizzati anche con gli schemi di foratura sui terminali accettando entrambi.

-

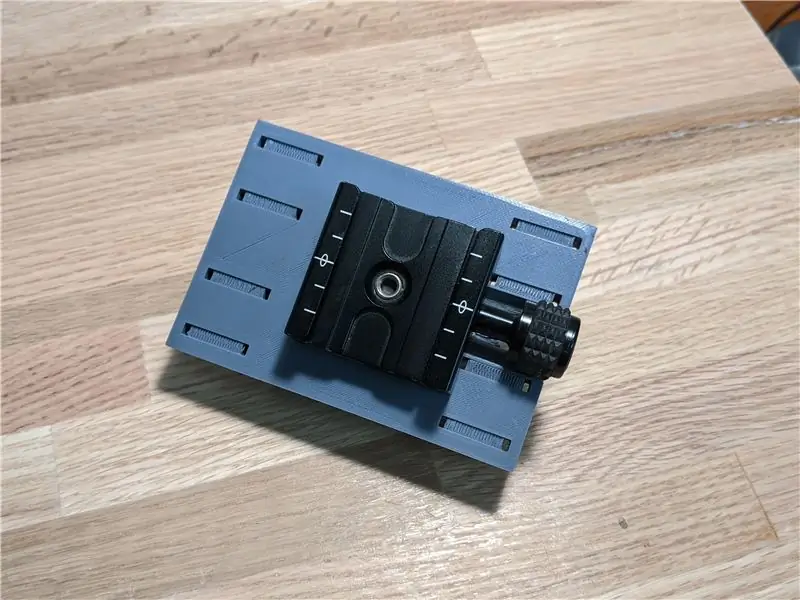

Quanto segue, nell'ordine dall'alto verso il basso a partire dalla fotocamera, utilizzato per montare la fotocamera sulla slitta del binario

- Piastra per attacco rapido universale da 50 mm con 1/4 di vite, adatta allo standard Arca-Swiss (si monta sulla fotocamera)

- Piastra guida di messa a fuoco Nodal Slide da 200 mm con morsetto a sgancio rapido per montaggio Arca (accetta la piastra sopra)

- Morsetto Arca Swiss da 50 mm, morsetto per piastra a sgancio rapido, si adatta alla piastra stile Arca (monta la piastra nodale scorrevole sulla slitta)

- Fascette, 4"

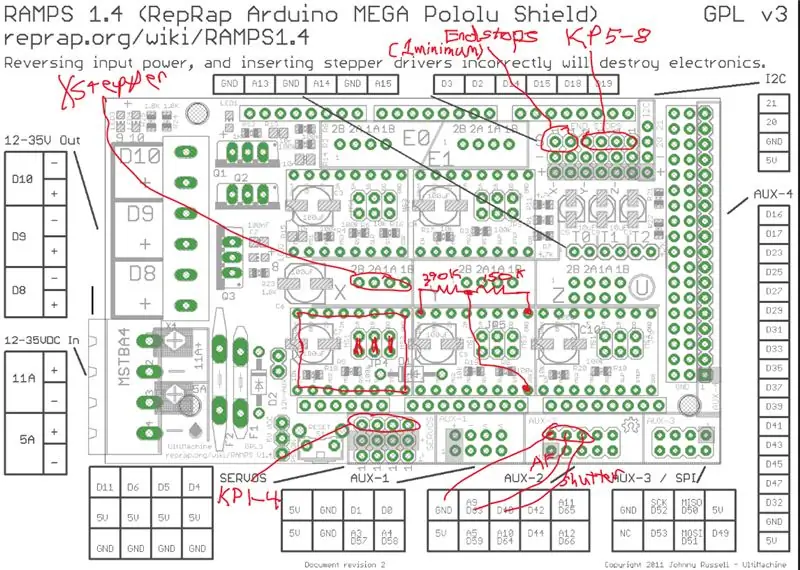

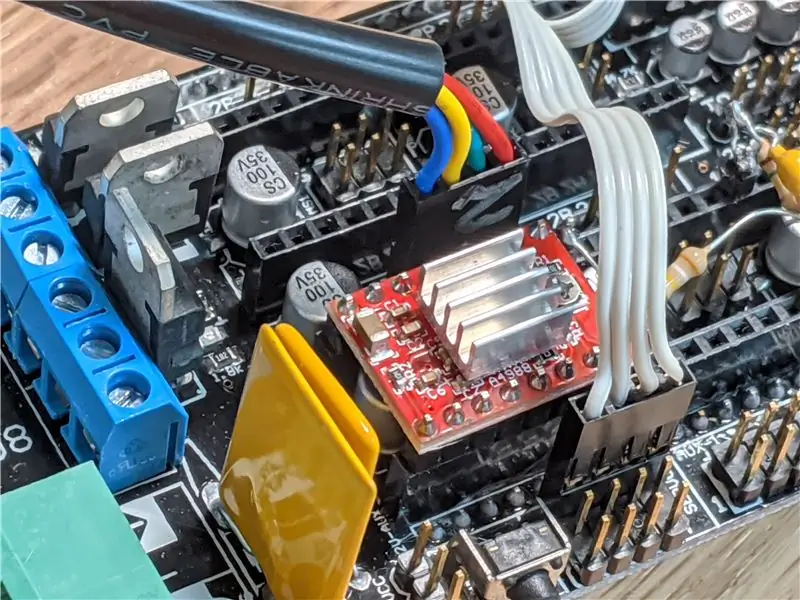

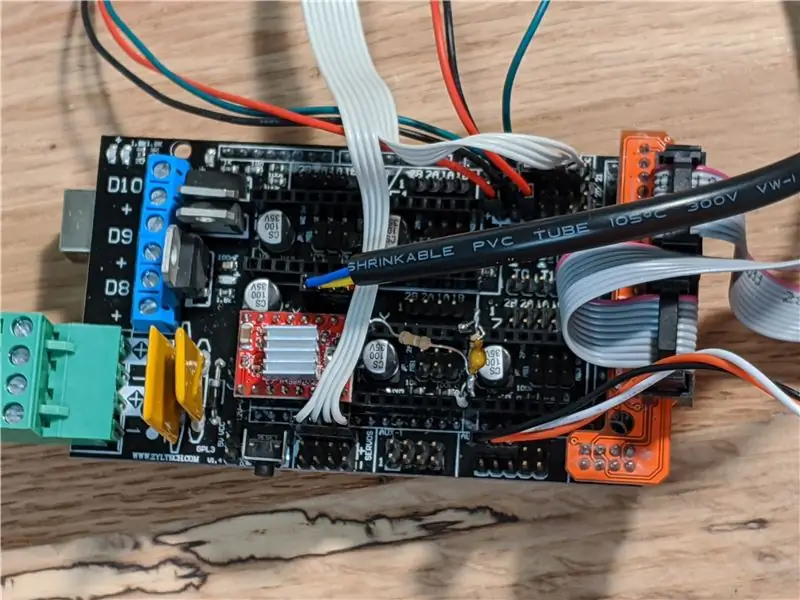

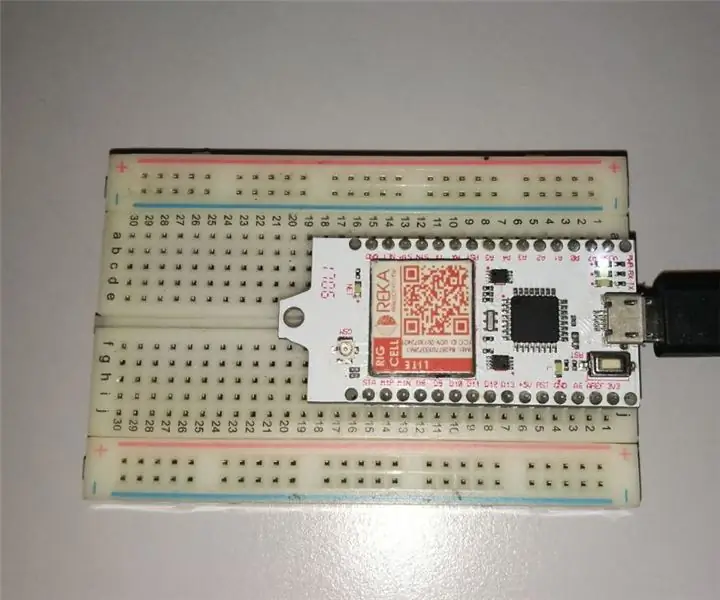

Passaggio 1: RAMPE e Arduino

L'immagine mostra uno dei tipici kit RAMPS.

Il software per questa build è qui:

Installa il software FastStacker sulla mega board. Prima di compilare e caricare il software Faststacker sulla scheda, utilizzare il gestore della libreria Arduino IDE per installare la libreria grafica u8g2lib nel proprio ambiente Arduino. Se usi una guida diversa, interruttori di fine corsa, ecc., fai riferimento al Wiki di build originale per consigli sulla personalizzazione.

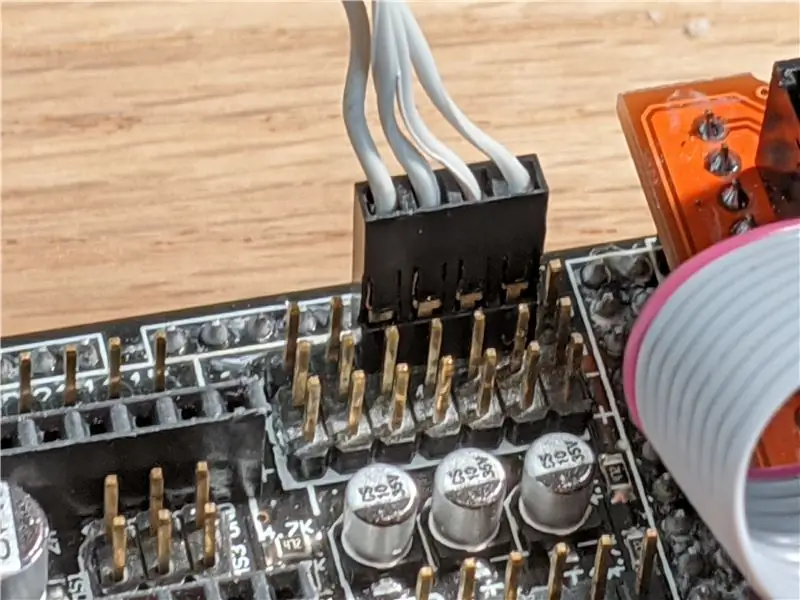

Installare tutti e tre i ponticelli nel punto del driver del motore passo-passo X delle RAMPS come mostrato nell'immagine, quindi installare un driver del motore passo-passo in questo punto. Questo configura per il funzionamento a 16 microstep. Collega lo scudo RAMPS all'Arduino mega. Collegare l'LCD grafico alla RAMPS con la scheda di interfaccia e i cavi a nastro forniti con l'LCD prestando attenzione alle etichette sui connettori a ciascuna estremità. Si noti che questo LCD non supporta il controllo programmatico della retroilluminazione, quindi la funzione è bloccata nella porta del software.

Nei passaggi seguenti, vengono effettuate più connessioni alla scheda RAMPS collegandole a varie intestazioni. Lo schema della scheda RAMPS riassume queste connessioni per riferimento con ulteriori dettagli forniti nei passaggi successivi.

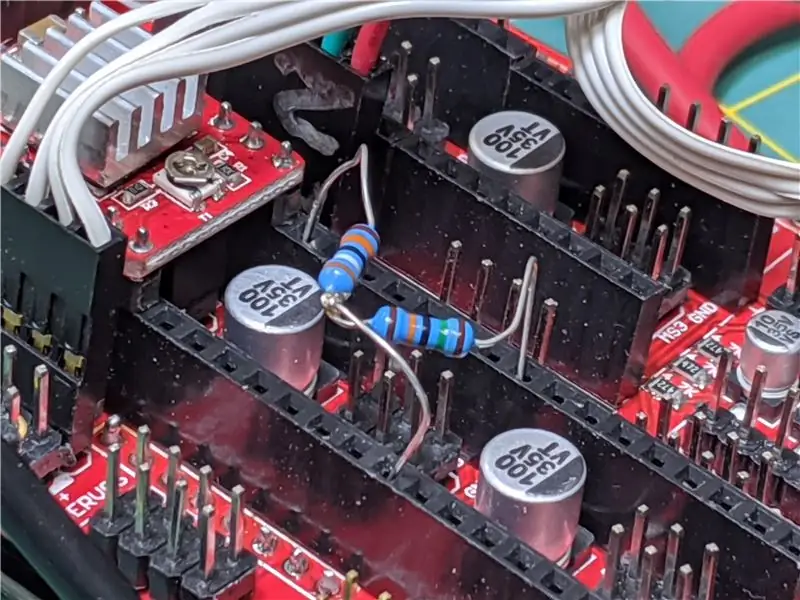

Passaggio 2: divisore di tensione

Il controller dell'impilatore include funzionalità per monitorare la tensione della batteria (o qualunque sia la fonte di alimentazione in ingresso). Un partitore di tensione è formato da 2 resistori e un condensatore di soppressione del rumore da 0,1 uf come da progetto originale. In questa build, il partitore di tensione è collegato ai pin dell'intestazione stepper y altrimenti inutilizzata. Per le misurazioni viene utilizzato il riferimento di tensione interno del mega da 2,56 V.

I due resistori divisori sono indicati come R3 e R4 nella documentazione e nel codice del progetto originale e continuiamo qui. Supponendo che R3 sia quello direttamente collegato a "+" della batteria (pin 16 dell'intestazione Y) e che R4 sia collegato a terra (pin 9 dell'intestazione Y), il rapporto del divisore è R4/(R3+R4). Questa build presuppone un ingresso nominale gamma di tensione da 6,9 V a 9 V. Quando funziona a batterie utilizza 6 batterie AA NiMH ricaricabili. Quando funziona da CA, utilizza una verruca da parete nominale da 9 V. Scaleremo da 9.2V a 2.56V con questi resistori: R4=150K, R3= 390K.

Costruisci il partitore di tensione come mostrato. I pin non sono strettamente necessari, è possibile collegare i cavi del resistore direttamente all'intestazione. Tuttavia, i cavi sui resistori che avevo sembravano piccoli e temevo che potessero non rimanere inseriti in modo affidabile, quindi ho aggiunto i pin. Non sono sicuro che il condensatore sia davvero necessario: sembra funzionare bene senza come mostrato nell'immagine della versione minimalista del divisore che utilizza una singola connessione a saldare.

Collegare il divisore nell'intestazione Y-stepper sulla RAMPS come segue e come mostrato nell'immagine:

Pin 16 (Vcc)- cavo libero della resistenza da 390K.

Pin 9 (gnd) - cavo libero del resistore da 150K

Pin 8 (abilitazione stepper Y, arduino A7) - presa del partitore di tensione

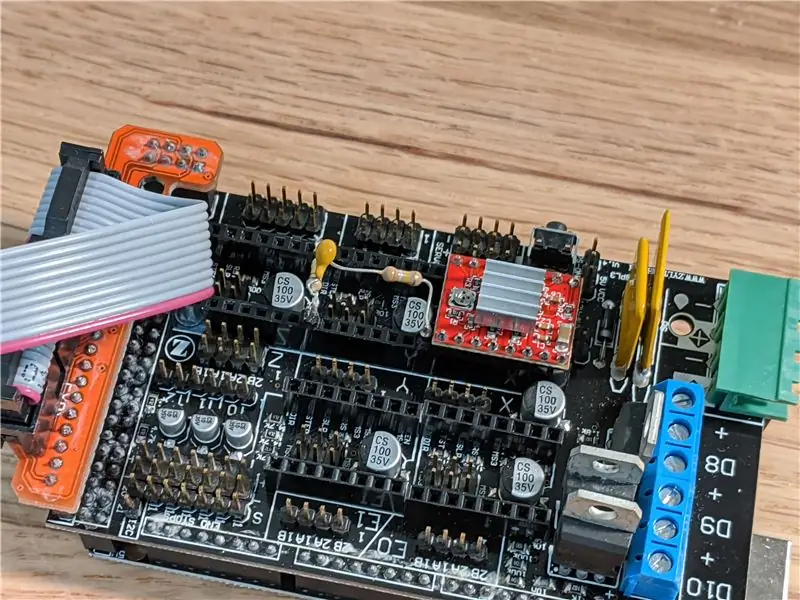

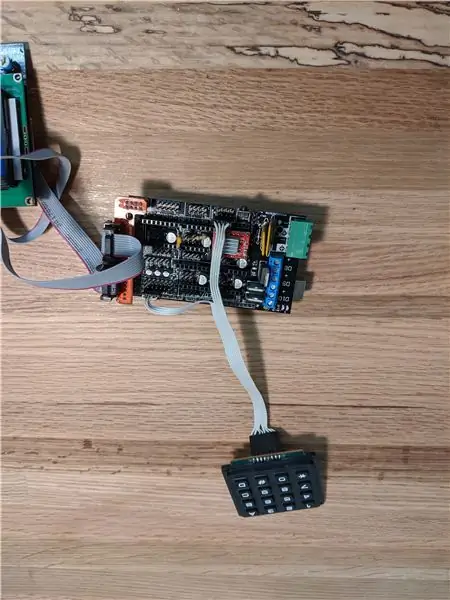

Passaggio 3: tastiera

Vengono mostrati 2 tipi di tastiere comunemente disponibili. Il file stacker.h include le mappature dei tasti per entrambi con l'unità bianco/nero abilitata per impostazione predefinita. Decommenta invece l'altra mappatura se stai usando una del tipo a membrana rosso/blu. Fare riferimento alla documentazione del progetto originale se la tua è diversa.

Se hai problemi con alcuni tasti che non funzionano, ma non un'intera riga o colonna e stai utilizzando una delle unità bianco/nero, misura la resistenza delle connessioni riga-colonna per tutti i tasti. Le tastiere in stile bianco e nero utilizzano una sorta di tracce di carbonio stampate sulla scheda all'interno che fanno sì che alcune connessioni riga-colonna siano ad alta resistenza, causando la mancata risposta di alcuni tasti quando vengono utilizzate con alcune piattaforme, ad esempio arduino pro mini.

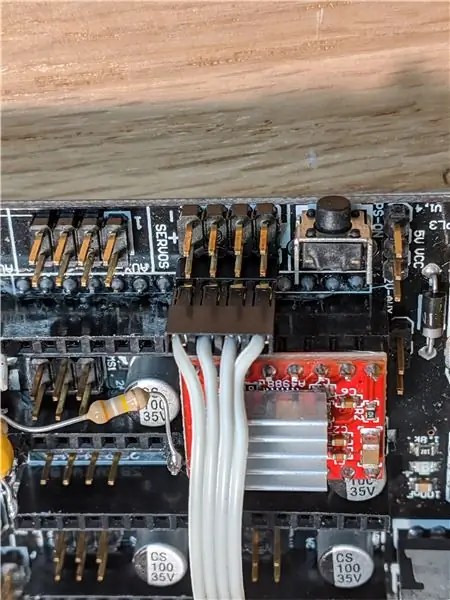

La tastiera ha un connettore a 8 pin. 4 di questi pin si collegano a un'intestazione sulla RAMPS e gli altri 4 si collegano a un'altra intestazione. Ho realizzato cavi a nastro da 8 pin a doppi 4 pin per entrambi i tipi di tastiera come mostrato nelle foto. Sono gli stessi tranne che per il sesso dei pin che si collegano alla tastiera. Uso alloggiamenti per pin e crimpatura su pin maschio e femmina insieme a filo e uno strumento di crimpatura per realizzare i cavi, ma è possibile utilizzare fili per ponticelli o altre opzioni pre-crimpate. Questo video di Pololu mostra molte opzioni di prodotto per costruire questo tipo di cavi: https://www.pololu.com/category/39/cables-and-wir…. I ponticelli del tipo mostrato sono un'opzione facile.

Utilizzare il cavo per collegare la tastiera alla RAMPS secondo le immagini e come segue (la numerazione dei pin della tastiera fornita di seguito presuppone che il pin 1 sia a sinistra guardando la parte anteriore della tastiera, il pin 8 a destra):

i pin 1-4 della tastiera si collegano all'intestazione RAMPS Servos, i pin elencati in ordine, da sinistra a destra, a partire dal pin più vicino al pulsante di ripristino. Questo si collega come segue:

tastiera 1- D11

tastiera 2- D6

tastiera 3- D5

tastiera 4- D4

i pin 5-8 della tastiera si collegano all'intestazione del finecorsa RAMPS ed effettuano i collegamenti come segue:

tastiera 5- Ymin- D14

tastiera 6- Ymax- D15

tastiera 7- Zmin - D18

tastiera 8, Zmax- D19

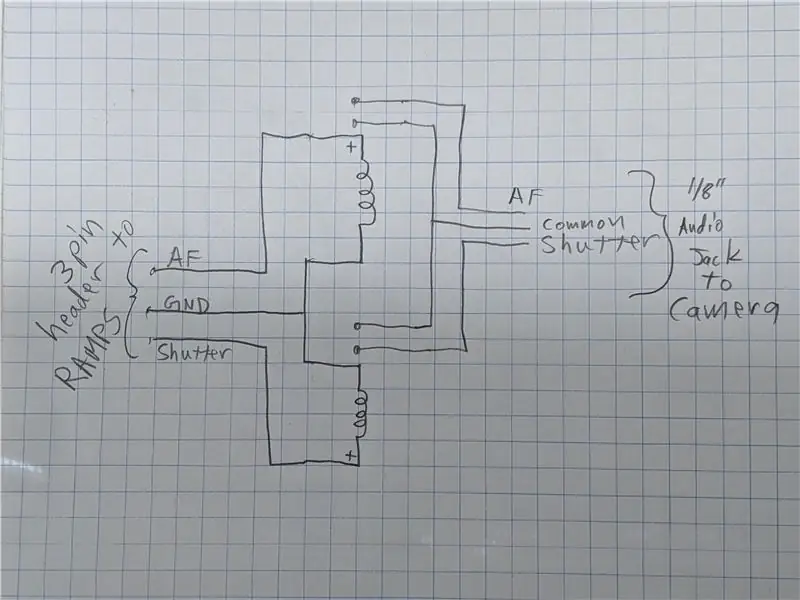

Passaggio 4: interfaccia della fotocamera

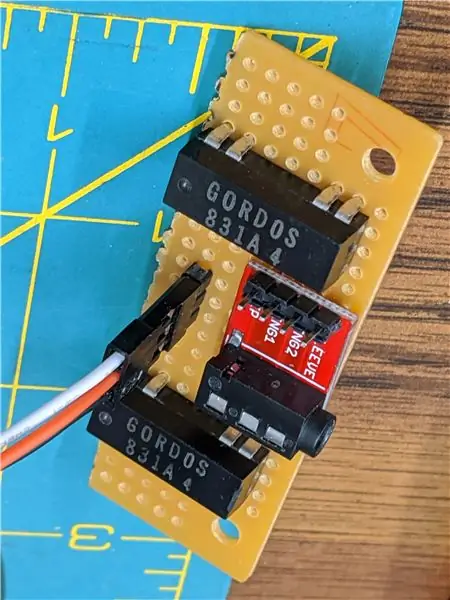

Una piccola scheda contenente 2 relè reed, un connettore a 3 pin e un jack audio da 1/8 funge da interfaccia tra le RAMPS e la fotocamera. Suggerisco di utilizzare relè con diodi snubber incorporati. Aggiungi il tuo, se non lo fai Scegline uno che non richieda più di 10 mA per l'attivazione (bobina da 500 ohm). Mi è capitato di avere alcuni relè Gordos 831A-4 che ho usato, ma, ad esempio, DigiKey ha il Littlefuse #HE721A0510, numero di parte Digi-Key HE101-ND che sembra adatto Lo schema è mostrato.

Un cavo viene realizzato dal controllo manuale dell'otturatore tagliando e lanciando il controllo del pulsante dopo aver notato quali fili sono AF, otturatore e comuni. Questo cavo è collegato a una spina audio da 1/8 che si collega al jack sulla scheda relè.

La scheda relè si collega alla RAMPS con un cavo servo a 3 fili corto come mostrato. Puoi usare un cavo servo standard, usare i ponticelli o crearne uno tuo. La scheda relè dell'interfaccia della telecamera si collega all'intestazione AUX-2 della scheda RAMPS, effettuando le seguenti connessioni:

Aux 2, pin 8- GND

Aux 2, pin 7- AF- D63

Aux 2, pin 6 - otturatore - D40

Ho provato a utilizzare un modulo relè per questa funzione per evitare di dover costruire una scheda, ma il modulo comunemente disponibile che ho provato consumava troppa corrente dalla linea 5V.

Passaggio 5: connessione passo-passo

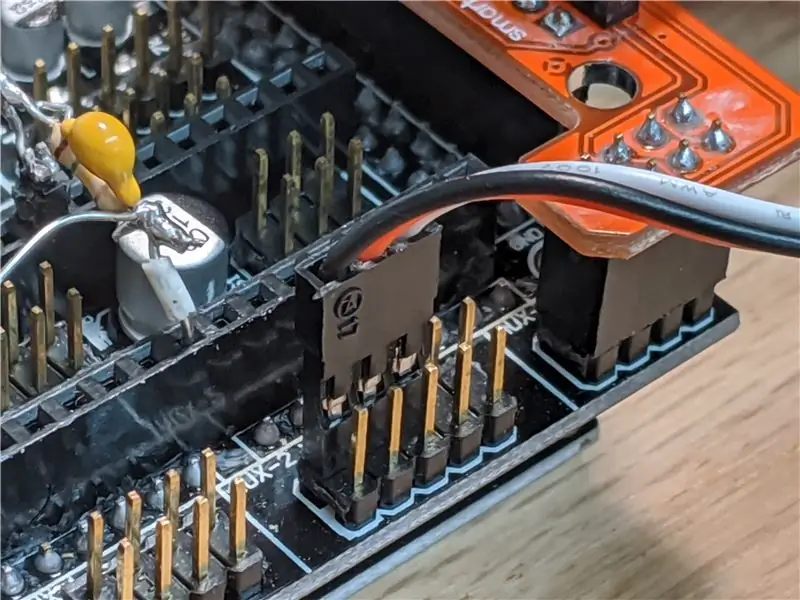

Collegare il cavo dello stepper all'intestazione dello stepper X. Ho usato un cavo di prolunga per stepper da 59 come mostrato nella seconda foto. Se lo stepper gira nella direzione sbagliata, invertire il connettore dello stepper collegato alla scheda RAMPS.

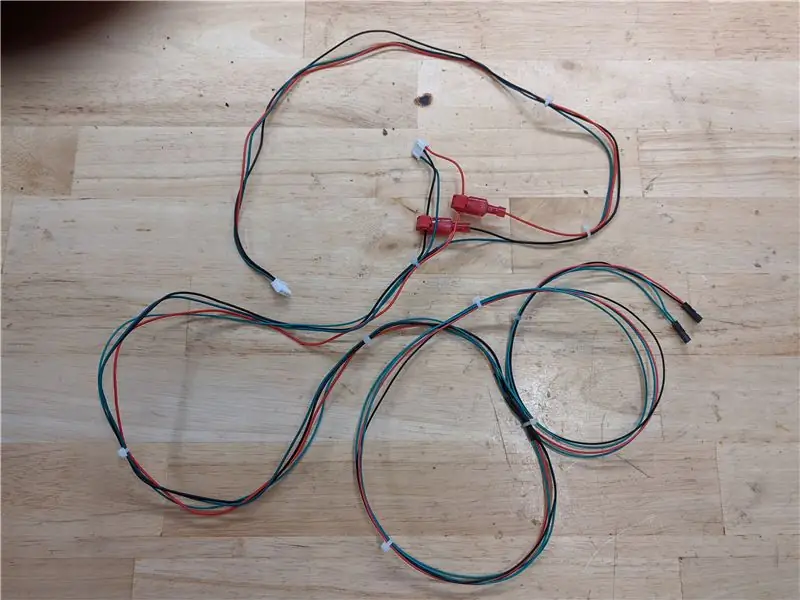

Passaggio 6: interruttori di fine corsa

Il software FastStacker non discrimina tra i due finecorsa e non si preoccupa di quale sia stato colpito. Il software dello stacker RAMPS è configurato per essere in grado di funzionare direttamente con 2 interruttori di finecorsa repRap standard e i relativi cavi associati che si collegano alle posizioni di testata finecorsa Xmin e Xmax sulla RAMPS. L'immagine mostra dove si collegano. In questa configurazione, ogni finecorsa sulla guida è collegato con +5V, GND, e un singolo cavo di segnale viene eseguito per ogni finecorsa. Il software esegue l'OR dei due ingressi insieme. Ciò consente un facile riutilizzo plug and play dei cavi forniti con il kit RAMPS e consente agli indicatori LED sulle schede dei finecorsa repRap di accendersi quando vengono attivati gli arresti. Le linee di segnale dei due interruttori repRap non possono essere collegate insieme quando le schede ricevono +5, se lo sono, l'attivazione di uno e non dell'altro metterà in cortocircuito +5 a GND. Ho realizzato il cablaggio mostrato dai cavi originali, inviando una singola coppia di alimentazione agli interruttori ma mantenendo i loro fili di segnale individuali e allungando tutti i fili. Questo utilizza ancora 4 fili nella corsa tra il controller e il binario.

Un approccio più semplice utilizza solo 2 fili: GND e uno dei pin dell'intestazione del finecorsa Xmin o Xmax che vengono collegati ai due interruttori di finecorsa normalmente aperti, che sono cablati in parallelo. Se viene attivato un interruttore di fine corsa, la linea del segnale viene tirata a terra. Meno cavi, ma nessuna illuminazione a LED quando viene attivato un interruttore.

Gli schemi di foratura sulle estremità della rotaia supportano anche microinterruttori di dimensioni standard (non quelli mini come sulle schede repRap) nel qual caso utilizzare la configurazione a 2 fili.

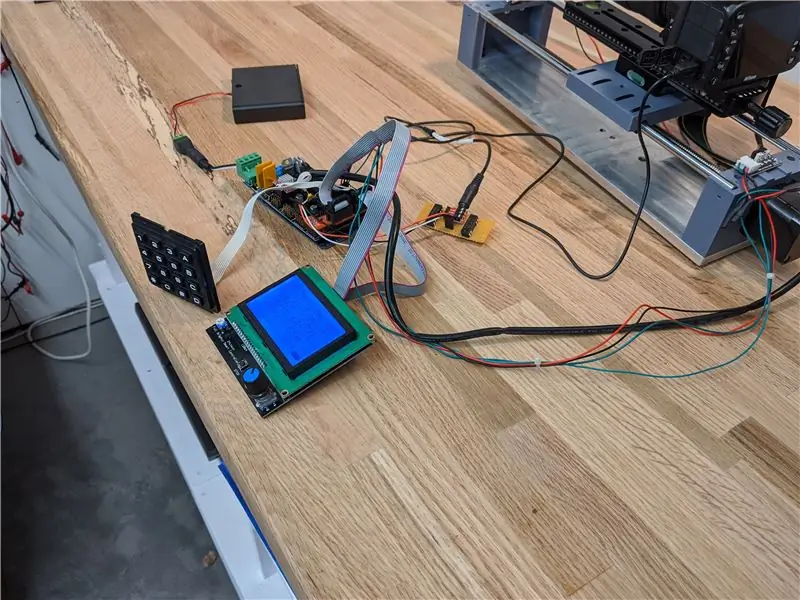

Passaggio 7: test di alimentazione e al banco

Applicare 7-9V nominali al connettore di alimentazione della RAMPS. Nota nell'immagine, quale set di terminali sul connettore di alimentazione viene utilizzato. Questo è l'insieme a bassa potenza degli ingressi Vcc, non gli ingressi ad alta potenza che pilotano i MOSFET RAMPE. Il sistema dovrebbe avviarsi e dirti di premere un tasto qualsiasi per avviare la calibrazione. Quando lo fai, lo stepper inizierà a ruotare. Lasciarlo agire per alcuni secondi, quindi attivare uno dei finecorsa. Il motore dovrebbe invertire. Lascialo funzionare per diversi 10 secondi, quindi premi di nuovo un interruttore di finecorsa. Il motore si invertirà di nuovo e si sposterà in quella che ritiene essere la posizione di 4 mm. A questo punto eseguire l'operazione dei vari tasti della tastiera, facendo riferimento alla documentazione originale di progetto, per assicurarsi che tutti i tasti vengano letti correttamente. Si noti che la funzione di controllo della retroilluminazione del progetto originale non è supportata su questo sistema: l'LCD non la supporta. Esegui alcuni stack e ascolta il clic dei relè che si attivano e quando tutto sembra a posto, verifica l'interfaccia con la tua fotocamera. Dovrebbe essere così per l'elettronica.

Passaggio 8: ferrovia

Le tre stampe 3D sono stampe facili e non sono necessari strati sottili: ho usato.28 mm. Va insieme come nelle immagini. Si prega di notare che alcune immagini in questo Instructable mostrano una precedente iterazione del design del binario prima che spostassi gli interruttori di fine corsa dalla parte superiore dei pezzi terminali all'interno dei pezzi terminali. La slitta alloggia il dado anti-gioco come mostrato o il dado standard. Inizia dall'estremità del motore, collegando il motore e il finecorsa, aggiungi le guide, quindi fai scorrere la slitta e ruota la vite a mano per avvitarla sul dado. Spingi il pezzo più lontano sui binari, aggiungi le fascette e l'assemblaggio è in gran parte fatto tranne che per il fissaggio a qualsiasi base tu scelga. Ci sono molte opzioni per una base. La piastra di alluminio che ho usato è robusta e facilmente sfruttabile per il montaggio su un treppiede. Estrusione di alluminio o legno sono altre possibilità.

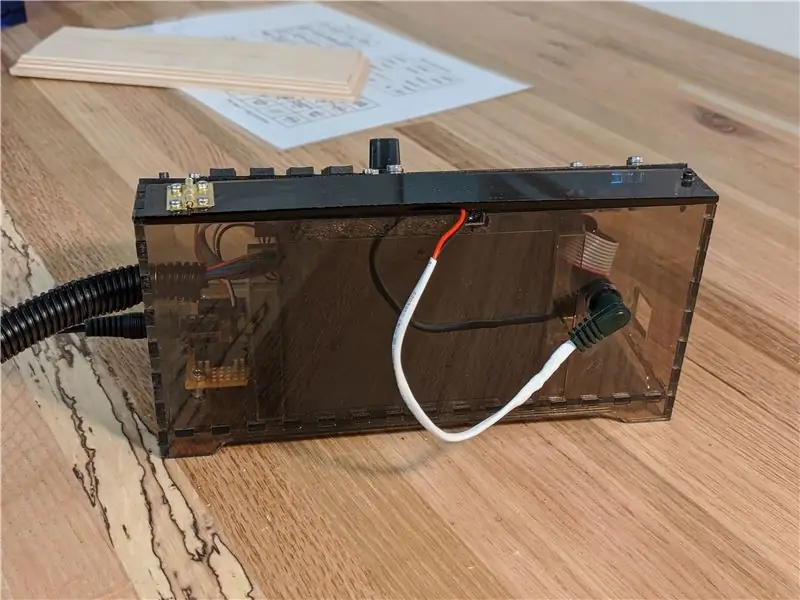

Passaggio 9: allegato

Ci sono molti modi possibili per imballare l'elettronica mostrata nella prima immagine. Ci sono molti design su Thingiverse per scatole che contengono la combinazione RAMPS/mega/LCD che potrebbe essere un inizio per una versione stampata in 3D. Ho usato un laser per creare una scatola in stile console acrilica dal design fornito nel file SVG allegato. La scatola è stata creata utilizzando Boxes.py e i modelli di fori aggiunti in Lightburn. È inteso per materiale da 2,8 mm. Ho progettato la scatola per contenere il pacco batteria dietro l'elettronica e ho alimentato la sua uscita di potenza in una tacca sul retro. Un coperchio incernierato consente di rimuovere facilmente la batteria. Il jack di ingresso dell'alimentazione per il sistema viene portato in un foro sul retro della scatola dove è super incollato. Quando si utilizza la batteria, il cavo della batteria è collegato al jack come mostrato. L'adattatore CA si collega allo stesso jack quando si opera da CA. Il pacco batteria può essere caricato senza rimuoverlo dalla scatola come mostrato in figura.

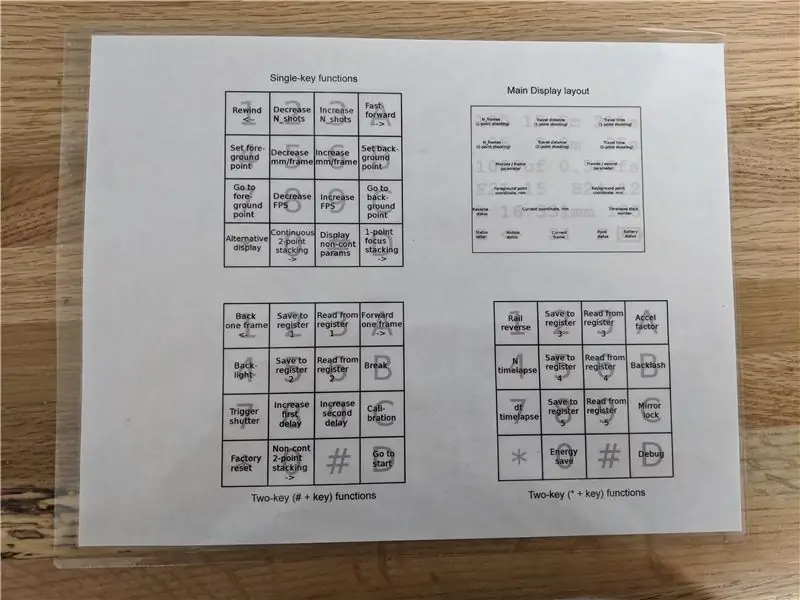

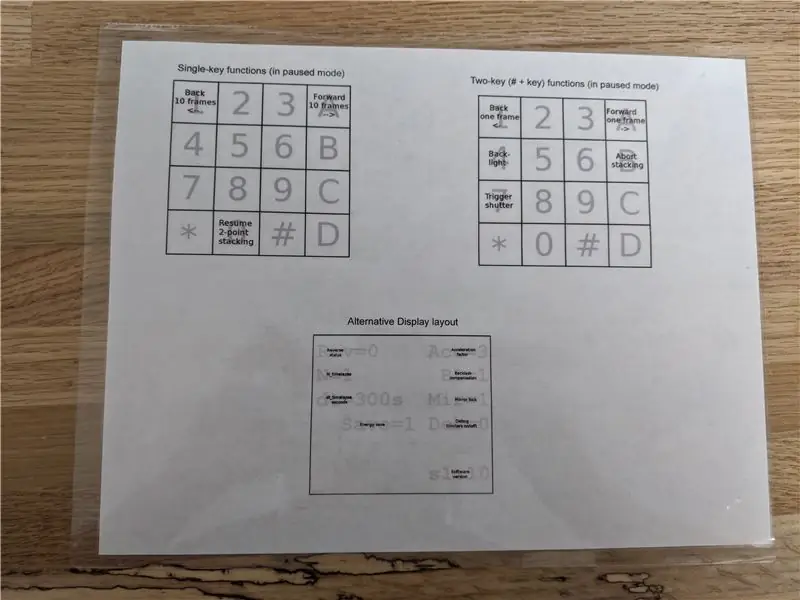

Passaggio 10: operazione

Qui ti rimando all'eccellente guida per l'utente di Pulsar124: https://pulsar124.fandom.com/wiki/User_guide. Ho creato un cheat sheet laminato come mostrato per aiutarmi a ricordare i comandi della tastiera fino a quando non ho acquisito familiarità con loro. Come accennato in precedenza, l'LCD non supporta il controllo della retroilluminazione, quindi il comando #-4 non funziona.

Guarda il video allegato per una demo molto veloce di alcune operazioni di base.

Passaggio 11: crea note e pensieri

La porta è iniziata con FastStacker V1.16. Questo è principalmente dovuto al fatto che questa è la versione che ho usato per la mia build basata su pro-mini. Questo perché non riuscivo a far entrare la V1.17 sul pro-mini e non mi interessava molto la capacità di controllo del telescopio di 1.17. Sul mega, questa versione, che ho chiamato 1.16a, occupa meno del 20% della memoria, quindi c'è molto spazio per V1.17 e oltre. La porta RAMPS prevedeva la mappatura dei pin e la sostituzione del vecchio driver LCD con il driver grafico u8g2lib. L'LCD più grande offriva il lusso di caratteri extra che ho usato per etichette, messaggi e unità dell'interfaccia utente esistente per renderla un po' più accessibile agli utenti occasionali. Come notato, l'LCD non supporta il controllo programmatico della retroilluminazione, quindi il comando viene interrotto. Ho apportato alcune modifiche nell'area di monitoraggio della tensione, utilizzando il riferimento di tensione interno e aggiungendo un'altra costante di tensione limite critica che viene utilizzata per verificare la bassa tensione prima di spegnere il binario. Ho anche mirato al design per eseguire da 6 celle anziché 8 come nella build originale. Le 6 celle sono più efficienti dal punto di vista energetico, occupano meno spazio e riducono lo stress sul regolatore 5V del mega senza alcun impatto sulle prestazioni fisiche. Ho usato il segnale acustico sul display LCD per emettere un breve segnale acustico durante la visualizzazione di uno dei messaggi di errore. Ho lasciato il numero di gioco predefinito a 0,2 mm come era originariamente, anche se sospetto che sia inferiore con il dado anti-gioco, ma non ho provato a misurarlo. Se si disabilita la compensazione del gioco e si lavora con un'angolazione ripida, disattivare il risparmio energetico in modo da mantenere la posizione. Una caratteristica che vorrei fosse nel software è il controllo da tastiera della direzione della compensazione del gioco (senza invertire la direzione dell'operazione del binario usando il comando *-1). Questo potrebbe essere mappato alla pressione del tasto di controllo della retroilluminazione inutilizzata. A seconda dell'orientamento di funzionamento, non sono sicuro che la direzione corrente di compensazione sia sempre corretta, ovvero che si possa sempre presumere che la slitta in allontanamento dal motore sia sempre la direzione che non necessita di compensazione. Immagino che non sia davvero importante per grandi stack. Il codice è configurato per 16 microstep. C'era una costante nel codice usato per controllare i numeri ragionevoli di frame per stack da 1pt che ho definito in stacker.h come RAIL_LENGTH e l'ho impostato su 180 che è l'intervallo di viaggio approssimativo per questa guida. Cambia se il tuo binario è diverso.

Questa piattaforma offre altre funzionalità aggiuntive oltre alla memoria che questa build non sfrutta. Le capacità grafiche dell'LCD potrebbero essere utilizzate per qualcosa di più che disegnare l'indicatore SOC della batteria. La manopola dell'encoder ottico è allettante e ho provato a integrarla nel progetto. Ho trovato un buon driver, l'ho integrato nella build e nel loop principale e ho cercato di simulare il software facendo credere che i tasti "1" e "A" fossero stati premuti quando si girava la manopola. Ha funzionato, ma era a scatti e non ha fornito alcuna capacità utile, quindi l'ho tirato fuori. Ci sono diversi punti driver stepper inutilizzati sulla scheda RAMPS che potrebbero essere utilizzati per controllare stepper aggiuntivi, se ciò potrebbe essere utile.

I controller della stampante 3D come RAMPS forniscono ottimi punti di partenza per build come questa e spero che alcune persone in più possano beneficiare del fantastico software di Pulsar124 ospitato su questa piattaforma facile da integrare.

Consigliato:

Come Riciclare Telefoni Android per BOINC o Rig Pieghevole Senza Usare le Batterie: 8 Passaggi

Come Riciclare Telefoni Android per BOINC o Rig Pieghevole Senza Usare le Batterie: ATTENZIONE: NON SONO IN ALCUN MODO RESPONSABILE PER EVENTUALI DANNI ALL'HARDWARE SEGUENDO QUESTA GUIDA. Questa guida è più efficace per gli utenti BOINC (scelta personale/motivi), può essere utilizzato anche per PIEGARE Visto che non ho molto tempo, farò

Focus: 5 passaggi

Focus: En este instructables te guiaremos paso a paso para el desarrollo de una aplicación web Adaptativa, que allowirá organizar un estudio por intervalos (haciendo uso de la técnica Pomodoro) y escuchar una mezcla de ruido con sonidos ambientales. Este

RIG CELL LITE INTRO: LED BLINK: 4 passaggi

RIG CELL LITE INTRO: BLINK LED: IntroduzioneI LED sono luci piccole e potenti che vengono utilizzate in molte applicazioni diverse. Per cominciare, lavoreremo sul lampeggio di un LED, l'Hello World dei microcontrollori. Esatto: è semplice come accendere e spegnere una luce. Esso

$35 Wireless Follow Focus From the Crane 2: 5 passaggi

$ 35 di follow focus wireless dalla gru 2: facciamo un follow focus wireless da $ 35 per la tua fotocamera. Questo può essere ottimo per l'uso su set cinematografici con un estrattore di messa a fuoco dedicato e può essere utilizzato per regolare lo zoom o la messa a fuoco di qualsiasi fotocamera in modalità wireless

Easy DIY 12V 220CCA 340CA Batteria per auto 18650 Tab Spot Welder (#4a build): 4 passaggi

Easy DIY 12V 220CCA 340CA Batteria per auto 18650 Tab Spot Welder (#4th Build): Ecco il 4th Battery Tab saldatore che ho creato fino ad oggi. Il suggerimento professionale per questo Instructable è come costruire un saldatore di schede per batteria economico ed efficace per meno di $ 30. (meno il fantasioso recinto) Questo può essere costruito facilmente per meno di 40 $. Questo ho deciso di