Sommario:

- Passaggio 1: Passaggio 1 - Ottenere i motori (generatori)

- Passaggio 2: Passaggio 2 - Realizzare il supporto per il motore

- Passaggio 3: Passaggio 3. Coppe e braccia

- Passaggio 4: Passaggio 4 Assemblare i bracci e le coppe al mozzo del motore

- Passaggio 5: Passaggio 5 Assemblaggio semifinale dell'alloggiamento del motore alla struttura di supporto

- Fase 6: Fase 6 Calibrazione

- Passaggio 7: Passaggio 7 Montarlo in alto

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

Anemometro da motore CDROM, e metà uovo di Pasqua in plasticaHo il desiderio di costruire uno o due piccoli generatori eolici per caricare batterie al piombo. Per vedere se ho abbastanza vento per renderlo utile, ho realizzato un anemometro (dispositivo di misurazione del vento) con rottami e spazzatura. (Questo non mi è costato nulla tranne i materiali che avevo a portata di mano) Ho appena completato la calibrazione e l'installazione di uno che ho costruito usando QUESTO https://www.instructables.com/id/Easter-Egg-Anemometer-Wind-Speed-Meter/ come ispirazione. Materiali necessari: 1 vecchio CDROM (preferibilmente morto) dal computer (fonte per il motore) 3 mezzi gusci di uova di Pasqua in plastica, quelli rotondi. 3 bastoncini per ghiaccioli o artigianali. 1 bobber da pesca molto piccolo 2 parti epossidiche da 16 a 18 pollici di programma da 3/4 di pollice 40 Tubo in PVC1 Gomito in PVC, 1/2 filetto X 3/4 slip (colla)1 Tappo tubo in PVC 1/2" (slip)1 Gomito in PVC, 3/4 X 3/4 slip (opzionale)1 PVC 1/2" capezzolo in pollici del tubo; un'estremità filettata lunga almeno 3 pollici farà 1 accoppiatore antiscivolo in PVC da mezzo pollice. 1 vite / bullone in nylon, (ho usato un bullone con filettatura grossa 1/4-20, la dimensione è in qualche modo opzionale) minimo 2 piedi di cavo zip 18 ga2 macchina n. viti e 6 dadi #64 capicorda ad anello a crimpare per adattarsi al filo da 18 Ga e alle viti #6. Grasso dielettrico Rottame da 6x6 pollici di compensato da 3/4 o 1/2. e rondelle). in qualsiasi colore tu abbia scelto di dipingerlo. VOM analogico a culo piccolo e economico (tipo di bidone degli affari) con una scala per letture da 50 mA (altri motori potrebbero dover utilizzare una scala diversa, ma il motore che ho usato funziona perfettamente con la scala da 50 mA) Strumenti necessari: seghetto. Sega posteriore ExactoTrapano manuale o trapano a colonnaPunta da trapano da 5/8 maschio da 1/4-20Punta da trapano per maschio da 1/4-20 (#7)Trapano da 1/8 (foro di passaggio per viti a macchina)Trapano da 5/16 (foro di passaggio per r compensato per eliminare i bulloni a U)Contro lavello per sbavare fori (opzionale)Quadrato centrale 30/60 triangolo3 piccoli morsetti o morse per saldatori. (O una combinazione di questi) Strumenti di miscelazione epossidica (bicchieri di carta Dixie e bastoncini artigianali funzionano bene) Carta vetrata (la levigatrice a nastro è una bella da avere, ma ho usato la mia un po') Tagliafili a filo Coperchio del barattolo di burro di arachidi da 4 libbre (usato come un dispositivo di incollaggio)SpelafiliNastro adesivoVOM digitale (per i test)Avviso obbligatorio: ho usato alcuni utensili elettrici in questo progetto. Nessuno è assolutamente necessario in senso stretto, ma se scegli di farlo, lo fai a tuo rischio.

Passaggio 1: Passaggio 1 - Ottenere i motori (generatori)

Smontare il CDROM non è poi così male, e scoprirai che ci sono 3 motori in uno di questi ragazzi. Uno per il vassoio per entrare e uscire, uno per far girare il CD e uno per muovere il laser avanti e indietro. Tutti avevano un fattore di forma diverso, tutti avrebbero potuto essere usati (ovvero la corrente generata durante la rotazione) e due sembravano adatti per l'anemometro, poiché avevano un buon mozzo dell'ingranaggio sull'albero.

Mi è piaciuto il motore del vassoio in quanto scivola perfettamente all'interno di un tubo in PVC da 1/2 pollice una volta che il tubo è stato perforato leggermente usando il trapano da 5/8 di pollice. Volevo alloggiare il motore in modo da resistere alle intemperie, o almeno a prova di pioggia. Sicuramente ci sono molti modi per farlo. Il motore aveva un piccolo ingranaggio smussato di plastica, con una flangia che aveva delle fessure (probabilmente per un bit di controllo del motore) e che forniva un buon posto per incollare i bracci del ghiacciolo. Una volta selezionato il motore, verifica che genererà una corrente utilizzando il tuo VOM digitale (o il VOM analogico a basso costo) misura volt o milliampere, non importa a questo punto, assicurati solo che generi effettivamente qualcosa. (Non vuoi finire e scoprire che il motore era DOA) Se lo fa, hai un generatore in miniatura!

Passaggio 2: Passaggio 2 - Realizzare il supporto per il motore

Il montaggio del motore è per lo più descritto sopra, ho tagliato la sezione del capezzolo da un montante dell'irrigatore rotto che ho avuto da una riparazione dell'irrigatore (dannatamente nazisti sullo skateboard…), un'estremità aveva ancora dei buoni fili e l'ho tagliata a circa 3 pollici di lunghezza (non assolutamente critico). Perforare il capezzolo in PVC da 1/2 a un'estremità (se necessario) usando il trapano da 5/8 di pollice, questo ha permesso al mio motore di scivolare comodamente.

Non mi piaceva ancora l'esposizione alle intemperie che il motore aveva, quindi usando un seghetto ho tagliato a metà l'accoppiatore 1/2 e, usando la svasatura più grande che ho, ho smussato il bordo tagliato interno in modo che l'acqua si tuffasse dal bordo esterno, e usando la mia levigatrice a nastro, fissata a testa in giù nella mia morsa, smussato il bordo superiore in modo che non trattenesse gocce d'acqua. L'accoppiatore è stato quindi applicato con resina epossidica sull'estremità tagliata del capezzolo. Questo potrebbe essere fatto con cemento PVC, ma la resina epossidica lascia un bel cordone e può essere levigata. Quindi (con il motore rimosso) ho perforato e fissato il tubo con il rubinetto da 1/4-20 in modo che il bullone di nylon colpisse il motore e lo trattenesse. L'idea è che il motore sarà montato rivolto verso il basso in modo da non raccogliere la pioggia all'interno e l'acqua gocciola dall'alloggiamento. Un sottile foglio di plastica potrebbe anche essere tagliato e incollato in posizione per fungere da scudo, ma non l'ho ancora fatto. Tagliare un foglio sottile l'ID del gocciolatoio dell'accoppiatore, praticare un piccolo foro al centro che consentirà di liberare l'albero del motore, tagliare con le forbici dall'esterno al foro centrale (il taglio è necessario poiché gli ingranaggi sono inseriti per rimanere I' trovato) e infilare questo anello tagliato sull'albero del motore, quindi incollarlo in posizione con RTV all'accoppiatore. Questo lascia uno spazio molto piccolo per l'ingresso di umidità o insetti, ed è ancora una soluzione senza trascinamento. OK, il gruppo dell'alloggiamento del motore è ora pronto per il montaggio, mettilo da parte.

Passaggio 3: Passaggio 3. Coppe e braccia

Ho preso dei tronchesi a filo e ho tagliato il bordo a gradino che avevano i portauova di Pasqua. È una probabilità 50/50 se sarà necessario farlo … Ho quindi usato la levigatrice a nastro nella morsa per levigarli accuratamente. Puoi rimuovere questo passaggio solo con la levigatrice a nastro, ma tagliare prima è più veloce.

I 3 bastoncini per ghiaccioli/artigianato (ora chiamati braccia in avanti da qui) ho levigato e smussato entrambi i bordi lunghi; entrambi i lati per ridurre al minimo la resistenza del vento. Anche in questo caso è stato fatto sulla levigatrice a nastro. Ho inciso i gusci delle uova di Pasqua su un lato per adattarli alle braccia usando la sega Exacto Back. Sempre usando la sega posteriore Exacto, ho tagliato i bracci ad un'estremità per adattarli alla curvatura poco profonda dei portauova, lasciando una protuberanza leggermente più lunga della parete del bicchiere (vedi foto) in opposizione alla tacca del braccio sui portauovo ho praticato un piccolo foro per accoppiarsi con il nocciolo delle braccia. Ciò fornisce un blocco meccanico in modo che la tazza non si basi interamente sulla resina epossidica. Prima di applicare la resina epossidica sui bracci alle coppe, ho intagliato l'estremità opposta del braccio in modo che corrisponda al mozzo dell'ingranaggio del motore. (Passa al passaggio successivo per vedere come i bracci si allineano al mozzo del motore, poiché potrebbe anche essere necessario tagliare i bracci per liberarsi l'un l'altro dal mozzo. È meglio farlo prima di praticare il foro di passaggio nel barattolo di burro di arachidi fissaggio a colla.) I bracci erano inseriti a pressione nelle tazze una volta terminato, e ho epossidico tutte e sei le superfici di giunzione rivolte (per braccio), lasciando un piccolo raggio di resina epossidica che riempiva le giunture. Una piccola quantità è stata messa nel foro per tapparlo. I gruppi della coppa del braccio erano tutti innescati e verniciati, tranne dove sarebbero stati incollati con resina epossidica sul mozzo e sulla flangia del motore. (Non credo nell'applicazione epossidica dei giunti strutturali sulla vernice). Penso che sia importante dipingere/sigillare i bracci di legno per evitare che si deformino.

Passaggio 4: Passaggio 4 Assemblare i bracci e le coppe al mozzo del motore

È qui che entra in gioco il coperchio del barattolo di burro di arachidi da 4 libbre. (Potresti fare un po 'di questo mentre fai le braccia, specialmente per farle aderire perfettamente al mozzo e l'una all'altra) Ho usato un quadrato centrale per trovare il centro della parte superiore del coperchio. Ho anche segnato una linea da utilizzare come linea di base. Usando un triangolo 30/60, ho tracciato accuratamente le linee a 120 gradi l'una dall'altra (360/3 = 120). Quindi ho segnato linee parallele a queste tre linee in modo da poter vedere di fissare i bracci al coperchio alla spaziatura richiesta di 120 gradi. Prima di incollare, ma dopo aver disposto i bracci e averli realizzati, è necessario praticare un foro passante di buone dimensioni il centro del coperchio. Questo permette di incollare i bracci senza incollare nulla al coperchio (vedi foto). Fissare i bracci alle linee segnate (in realtà per l'incollaggio del nastro adesivo farà il trucco, tuttavia ho usato il morsetto e le morse quando tagliavo le estremità dei bracci) e allinearlo al mozzo del motore. ASSICURARSI DI FAR ROTARE TUTTE LE COPPE NELLA STESSA DIREZIONE! Una volta che sei sicuro che tutto sia corretto, sollevare il motore, rivestire le superfici del braccio che verranno a contatto con il mozzo con resina epossidica e il mozzo dove andranno i bracci e posizionare il motore/mozzo di nuovo saldamente sui bracci. Ho aggiunto la resina epossidica sul lato posteriore del mozzo in modo che la resina epossidica saturasse completamente i piccoli fori nel mozzo. Questo per assicurare che i bracci e il mozzo rimangano insieme. Ricorda che a volte questa cosa dovrà resistere a forti venti/stress. (Stimo fino a 1867 giri / min con venti di circa 50 mph, supponendo che non ci siano perdite per attrito) Lascia asciugare durante la notte. Per tappare il mozzo, (totalmente non necessario, volevo solo renderlo più pulito) ho smontato un bobber bianco rosso e, utilizzando l'impostazione della levigatrice a nastro, ho rettificato un lato (quello con il grande foro) finché non si è adattato all'incollato giunto del mozzo. Poi ho tappato i restanti piccoli fori (epossidico) e l'ho dipinto. E 'stato poi epossidico sul posto; Ho fatto girare la tazza/le braccia e ho regolato fino a quando non sono stato soddisfatto che il tappo fosse centrato, e ho lasciato asciugare. L'ultimo passaggio prima dell'assemblaggio finale è quello di attaccare abbastanza 18 ga. zip wire per sostituire i fili troppo deboli sul motore (entrambi sono caduti nel maneggiarlo), un lavoro di saldatura abbastanza semplice e molto veloce.

Passaggio 5: Passaggio 5 Assemblaggio semifinale dell'alloggiamento del motore alla struttura di supporto

Ho usato resina epossidica anziché cemento PVC per incollare il gomito alla sezione del tubo da 3/4 di pollice, quindi ho avvitato l'alloggiamento del motore nella parte filettata del gomito. Inizialmente avevo pianificato di montare il 3/4 in PVC su un albero verticale, ma se usi un altro gomito a slitta 3/4 x 3/4, puoi anche usare più tubo in PVC da 3/4 per realizzare il riser. (20-20 senno di poi…) In entrambi i casi, è necessario tappare il gruppo del tubo, ma prima di farlo, praticare due fori da 1/8 sul cappuccio in modo da poter utilizzare le viti della macchina per creare prigionieri di contatto per il cablaggio.

Prima di andare oltre e incollare il tappo, ho dipinto la maggior parte del tubo (tranne l'estremità del tappo) usando sia il primer che la vernice. Se salti questo passaggio il PVC si deteriorerà al sole. Una volta che la vernice è asciutta, fai passare il filo del motore attraverso il tubo (questo potrebbe diventare complicato se hai l'albero aggiunto, quindi fai scorrere un filo di trascinamento all'interno mentre lo monti) e crimpa le alette. Poiché questo sarà all'esterno e la corrosione è un fattore, rivestire il filo con grasso dielettrico prima di crimpare e rivestire le alette prima di avvitare le alette all'interno del cappuccio. Raddoppia il dado all'esterno (bloccandole saldamente) e lascia le viti abbastanza lunghe da poter inserire capicorda e dadi all'esterno. Mascherare le alette del connettore e completare la verniciatura del tubo tappato.

Fase 6: Fase 6 Calibrazione

Ho fatto un test per vedere quanta resistenza potevo misurare nei 30-40 piedi previsti di cavo telefonico, e l'ho verificato misurando la caduta di tensione su una batteria AA per quella distanza. Era meno di un 1/1000 di volt, quindi non sono troppo preoccupato.

Ho impostato il mio anemometro completo, fissato a un pezzo di tubo metallico e temporaneamente collegato al VOM analogico a basso costo. Ho provato varie scale e persino le scale di tensione CC, ma la scala da 50 mA ha funzionato meglio. Una volta superati i test preliminari per vedere come usarlo (in macchina con il finestrino appeso al finestrino del passeggero; non urtare qualcosa quando ti muovi, potrebbe essere disastroso sia per te che per qualunque cosa tu abbia colpito), ho aspettato una mattina che era calma mortale. Ho anche imparato che dovevamo trovare una strada senza alberi, case o altri ostacoli nelle vicinanze. A qualcosa di più di circa 10-20 MPH, passare anche una strada laterale fa sì che la cosa si gonfi, penso a causa dell'onda frontale dell'auto e degli oggetti fermi che la riflettono indietro. Una volta che abbiamo avuto tutto questo, (oltre all'assenza di traffico, di nuovo altre auto possono influire su questa cosa, è VERAMENTE sensibile) abbiamo testato a 10 MPH (dovevo stimare 5 MPG) 20, 30 40 e anche 50 MPH. Poi abbiamo ricontrollato. In precedenza avevo tagliato un'etichetta bianca in modo da poter vedere l'arco della scala riflettente e ho fatto un segno di spunta per ogni velocità di prova. Quello che ho scoperto è che per 20, 30, 40 e 50 MPH la scala 0-50 dei misuratori corrispondeva esattamente (YMMV) e che 5 e 10 MPH non corrispondono a nessun passo standard. La scala è costante da 20 a 50 MPH, a 5 e 10 MPH i segni vengono letti in modo diverso, probabilmente a causa della bassa efficienza di rotazione. (A quelle velocità più basse ruota appena…)

Passaggio 7: Passaggio 7 Montarlo in alto

Dato che vivo in un sobborgo, con altre case, alberi (ne ho piantati molti grandi vent'anni fa&) e la mia aggiunta di due piani in giro, non avevo molte buone scelte. L'ideale sarebbe usare un palo più alto della casa o degli alberi circostanti. Mi sono ritrovato a montare su un tubo di sfiato della fogna (temporaneamente, la cosa insanguinata che ho scoperto è di plastica) e ho fatto passare il cavo del telefono fino all'ufficio della moglie. La cover posteriore di Analog VOM è stata rimossa e sono stati praticati due fori; uno più piccolo sopra uno più grande appena più grande della testa del piccolo chiodo a scatola che usavo per appenderlo. (Ho dovuto farlo due volte, il primo set di fori era esattamente dove si trovava il retro del misuratore…) E funziona alla grande! Ecco un piccolo video dell'anemometro in azione con il vento che si muove appena (0-5 MPH). Il mio piano futuro è di metterlo su un palo da solo, e più in alto degli alberi intorno a casa mia. Proverò anche a vedere se questo accenderà un piccolo LED rosso usando la tecnologia Joule Thief, (dubito seriamente che la tensione ottenga abbastanza alto per sparare senza di esso), da utilizzare come segnale di vento forte. Sarebbe fantastico se questo funzionasse a circa 30 MPH o giù di lì (normalmente abbiamo un bel po' di vento, da qui il mio interesse per un generatore eolico.) -Outlaw

Consigliato:

Motore passo-passo controllato da motore passo-passo - Motore passo-passo come encoder rotativo: 11 passaggi (con immagini)

Motore passo-passo controllato da motore passo-passo | Motore passo-passo come encoder rotativo: hai un paio di motori passo-passo in giro e vuoi fare qualcosa? In questo Instructable, utilizziamo un motore passo-passo come encoder rotativo per controllare la posizione di un altro motore passo-passo utilizzando un microcontrollore Arduino. Quindi, senza ulteriori indugi, ge

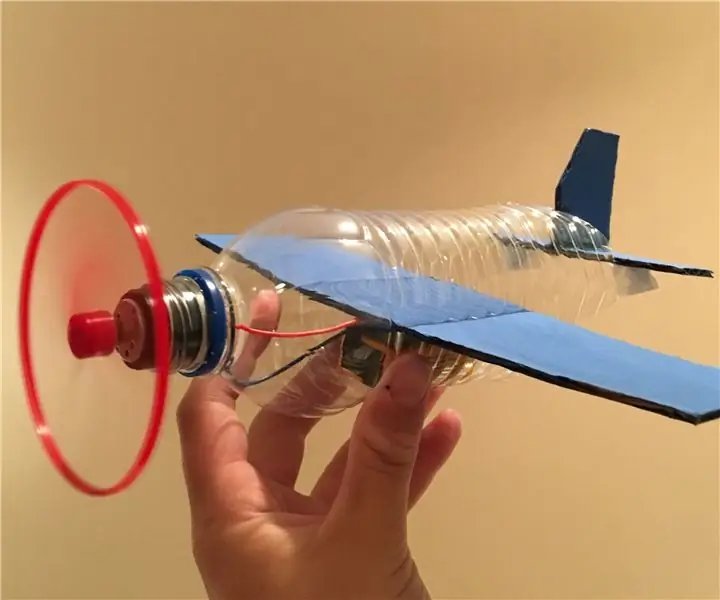

Aereo con motore a corrente continua con bottiglia di plastica: 13 passaggi

Aeroplano a motore CC con bottiglia di plastica: alla ricerca di un modo creativo per combinare il volo e il lavoro elettrico di base? Questo aeroplano a motore CC con bottiglia di plastica è un ottimo modo per praticare le abilità elettriche di base pur divertendo un po' di arti e mestieri

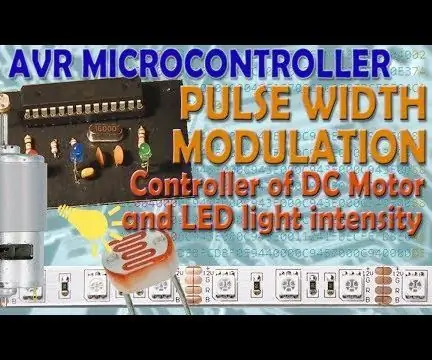

Microcontrollore AVR. Modulazione dell'ampiezza dell'impulso. Сcontrollore del motore DC e intensità della luce LED.: 6 passaggi

Microcontrollore AVR. Modulazione dell'ampiezza dell'impulso. Controllore del motore CC e dell'intensità della luce LED.: Ciao a tutti! La modulazione di larghezza di impulso (PWM) è una tecnica molto comune nelle telecomunicazioni e nel controllo dell'alimentazione. è comunemente usato per controllare l'alimentazione di un dispositivo elettrico, sia esso un motore, un LED, altoparlanti, ecc. È fondamentalmente un modu

Lampada LED a forma di uovo di Pasqua: 7 passaggi (con immagini)

Lampada LED a forma di uovo di Pasqua: questa settimana ho fatto esplodere due luci fluorescenti, quindi le ho smontate… ovviamente! ; Lampade a forma di uovo! Buona Pasqua

Il motore solare di Pasqua: 7 passaggi (con immagini)

Il motore solare di Pasqua: un motore solare è un circuito che assorbe e immagazzina energia elettrica dalle celle solari e, quando si è accumulata una quantità predeterminata, si accende per azionare un motore o un altro attuatore. Un motore solare non è realmente un "motore" in sé, ma