Sommario:

- Passaggio 1: sfondo

- Passaggio 2: crea un'opera d'arte

- Passaggio 3: creare lucidi

- Passaggio 4: preparare il rivestimento in rame

- Passaggio 5: laminato

- Passaggio 6: esporre

- Passaggio 7: sviluppo

- Passaggio 8: incidere

- Passaggio 9: spogliarsi

- Passaggio 10: maschera per saldatura e serigrafia

- Passaggio 11: stencil per pasta saldante

- Passaggio 12: riflusso

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

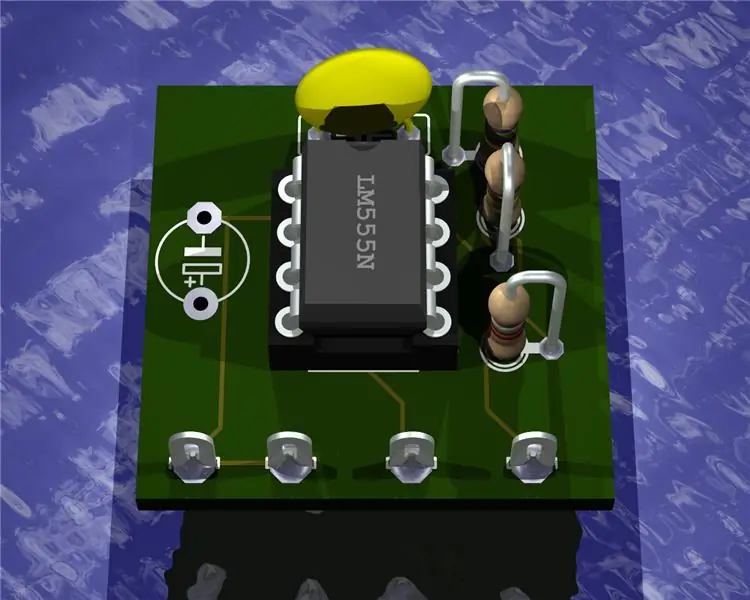

Questa istruzione dimostra il processo per realizzare circuiti stampati con caratteristiche fino a 0,005 adatte per circuiti integrati LQFP o QFN utilizzando fotoresist negativo a pellicola secca. Ciò ti consentirà di gestire praticamente qualsiasi tipo di circuito integrato disponibile, persino l'array a griglia di sfere! Nella foto ci sono schede con un TSSOP-14, package QFN-40 che utilizzano un passo di 0,65 mm e socket flessibili con forza di inserimento zero con passo di 0,5 mm.

Passaggio 1: sfondo

Dopo aver sperimentato per un po' il fabbing di PCB casalingo, ho finalmente elaborato un processo che produce risultati ragionevolmente coerenti che in realtà sembrano piuttosto buoni. Ho passato molto tempo a provare a utilizzare il metodo di trasferimento del toner con vari gradi di successo (OK, vari gradi di errore potrebbero essere più precisi). Ho anche provato lo spray fotoresist negativo Philmore/Datak con risultati costantemente orribili (la roba alla fine ha sciolto l'ugello spray fornito con esso e ha trapelato dappertutto). Non verde e sconsigliato. Ora avrei potuto acquistare schede presensibilizzate e risparmiare un sacco di problemi, ma trovo che il materiale sia troppo costoso per il volume di schede che sto producendo. Alla fine ho provato il fotoresist a pellicola secca e non ci tornerò! Non entrerò nelle complessità della cattura schematica o dell'incisione poiché questi argomenti sono ben coperti da altri istruttori. Non vengono utilizzati composti volatili, ma solo basi semplici che possono essere rese sicure per l'ambiente filtrando i solidi e neutralizzando con HCl (vedere le istruzioni del produttore per le corrette procedure di smaltimento). Questo processo, se combinato con un processo di incisione con perossido/cloruro di rame, forma un processo di sviluppo del PCB ecologico e rispettoso dell'ambiente. Se non hai provato il metodo di trasferimento del toner, fallo. A meno che tu non sia benedetto con toner e/o carta magici, il metodo dry film resist darà risultati migliori, ma il processo è un po' più complicato. Se sei soddisfatto dei risultati del trasferimento del toner, segui assolutamente questo metodo. Naturalmente si applicano le avvertenze standard: l'incisione del PCB e la lavorazione del film secco coinvolgono materiali caustici: assicurati di utilizzare dispositivi di protezione e di avere una stazione per il lavaggio degli occhi a portata di mano (o almeno un secchio d'acqua). Si noti inoltre che lo sviluppo e la rimozione del film a secco implicano basi forti: tenerli lontani dai prodotti chimici di incisione, o potrebbero reagire violentemente. Finora, ho usato tre tipi di film resistivo a secco, che hanno funzionato bene:-- MG Chemicals 416DFR Dry Film Resist Circa $ 20.00 per 12" per 5 piedi a Frys, Altex e online. MG ha rifiutato di citare quantità maggiori e non divulgherà il produttore del loro film.--Dupont Riston M115 disponibile presso Think & Tinker Excellent resist, molto più economico di MG se desideri quantità maggiori (12 "x50 piedi per $ 96,75, 12" x 100 piedi per $ 116,26). Vestito eccezionale, persone molto disponibili e amichevoli e molte ottime informazioni. Sito fantastico!--Kolon Dry Film Resist produttore coreano vende per un po' meno di Think & Tinker's Riston, ma con un minimo di custodie da 500 piedi. Cosa ti serve- Stampante laser- Laminatore per casa/ufficio- Lucidi per stampante laser- Adesivo spray- Pellicola secca negativa Photo Resist- Resist Developer (carbonato di sodio) - Resist Stripper (sodi um idrossido)- Lastre di vetro- Nastro trasparente- Luce gialla per insetti- Area protetta dalla luce Opzionale- Sacchetto per vuoto o telaio per vuoto- Sorgente di esposizione UV collimata- Tagliacarte rotante- Guida alla sensibilità di Stouffer in 21 fasi per la calibrazione

Passaggio 2: crea un'opera d'arte

Suppongo che tu abbia catturato il tuo schema e disposto il tuo PCB in qualcosa come Eagle: se non sai di cosa sto parlando, faresti meglio a iniziare imparando l'acquisizione schematica e il layout del PCB. Una volta che hai disposto il PCB, dovrai creare maschere fotografiche negative. Una maschera fotografica negativa è una trasparenza chiara dove vuoi il rame e nera dove vuoi rimuovere il rame. Un suggerimento: se prendi l'abitudine di riempire gli strati del tuo PCB con piani di massa o di alimentazione, risparmierai molto toner. Inoltre, nota che puoi affiancare il layout del tuo PCB in Eagle usando il comando di copia di gruppo se non c'è un file schematico associato (altrimenti si lamenterà che devi farlo nello schema"). Ho trovato il processo di inversione dei colori in il tuo output è sorprendentemente difficile, ma alla fine ho optato per questo approccio abbastanza semplice utilizzando il software di disegno vettoriale open source Inkscape: 1. Assicurati di aver selezionato solo i livelli necessari per l'incisione (es. Top/Bottom, Pads, Vias). 2. Usa la funzione di stampa di Eagle per l'output in un file PDF. Anche se stiamo stampando su lucidi, ti consigliamo comunque di specchiare lo strato superiore in modo da posizionare il lato stampato più vicino al cartone e prevenire il sanguinamento. non hai già installato Inkscape, scaricalo e installalo ora. 4. Apri il PDF in Inkscape (accetta i parametri di caricamento predefiniti). 5. Apri il pannello Livelli (Menu Livello: Livelli). 6. Fai clic sul pulsante + per aggiungere un livello. Chiamalo come preferisci (ho chiamato il mio "b").7. Fai clic su la freccia giù per spostare il nuovo livello in basso.8. Seleziona lo strumento rettangolo dal riquadro degli strumenti.9. Fare clic con il pulsante destro del mouse sul campione di colore blu nella parte inferiore dello schermo e selezionare Imposta tratto.10. Fare clic con il pulsante destro del mouse sul campione di colore grigio e selezionare Imposta riempimento.11. Fare clic e trascinare per disegnare un rettangolo intorno alla tavola.12. Seleziona lo strumento freccia, quindi seleziona e trascina ciascun lato del rettangolo fino al bordo della tavola. Il display dovrebbe assomigliare a questo:13. Fare clic con il pulsante destro del mouse sul campione nero nella parte inferiore dello schermo e selezionare Imposta riempimento. Fare nuovamente clic con il pulsante destro del mouse sul campione nero e selezionare Imposta tratto.14. Fare clic sull'icona a forma di occhio nella tavolozza dei livelli per disattivare il livello b.15. Fare clic e trascinare per selezionare la scheda (o fare clic sull'icona seleziona tutto visibile sulla barra degli strumenti).16. Annulla l'immagine (Effetti menu: Colore: Negativo)17. Fare nuovamente clic sull'icona a forma di occhio per il livello b. Ora dovresti avere qualcosa del genere:18. Fare clic su Salva con nome, quindi modificare il tipo di file in PDF tramite Cairo e aggiungere _out al nome del file (ad es. test_out.pdf) in modo da non sovrascrivere l'originale.19. Fare nuovamente clic su Salva con nome per salvare come formato SVG predefinito.

Passaggio 3: creare lucidi

Anche questa parte è stata un po' una sfida. Il problema è che la maggior parte delle stampanti laser non produce stampe molto scure, quindi un po' di luce filtra attraverso le aree nere. Ho provato molti approcci per scurire selettivamente il toner: pennarelli cancellabili a secco, inchiostro per timbri, pastelli, carboncino, grafite, ammorbidimento/riscaldamento + applicazione di toner aggiuntiva, ecc. Niente di tutto ciò ha funzionato. Ecco cosa funziona in modo coerente per me:

1. Inizia con una piccola grafica: uso un tagliacarte rotante per tagliare i fogli di lucidi in quarti (4,25 x 5,5) 2-3 fogli alla volta. Le piccole opere d'arte sono migliori perché le distorsioni dovute al calore nel materiale trasparente saranno ridotte. 2. Aprire il PDF dell'ultimo passaggio con Adobe Reader e stampare su una stampante laser caricata con i lucidi. Per la mia stampante (Brother HL-5250DN) utilizzo le seguenti impostazioni: formato carta definito dall'utente (4,25 x 5,5), no duplex, alimentazione manuale, 1200 dpi, Darkest Density. Un grande suggerimento qui: puoi avere più copie della stessa stampante installate in Windows, quindi aggiungi una nuova stampante chiamata PCB_Laser come duplicato della tua stampante laser esistente, quindi fai clic con il pulsante destro del mouse e modifica le impostazioni predefinite secondo necessità per la stampa di trasparenza PCB. 3. Stampa la grafica in alto e in basso. Tieni l'opera d'arte alla luce: vedi della luce che filtra attraverso le aree nere? Se i tuoi risultati sono simili ai miei, avrai abbastanza infiltrazioni da causare problemi con la tua resistenza. Nota che hai davvero bisogno di alcune aree nere più grandi per valutare con precisione la densità del toner. Se sei benedetto con un toner super denso, vai al passaggio 8, altrimenti vai avanti e stampa una seconda copia di ciascuno dei tuoi lucidi. 4. Successivamente è necessario un tavolo luminoso improvvisato per allineare l'opera d'arte. Questo può essere semplice come un pezzo di carta attaccato a una finestra illuminata dal sole o un vassoio poco profondo contenente una luce delle dimensioni di un disco da hockey coperto da un foglio di carta e una lastra di vetro. La retroilluminazione di uno scanner è un ottimo tavolo luminoso. Basta eseguire una scansione in modalità trasparenza/negativo: è probabile che lasci la retroilluminazione accesa per diversi minuti dopo la scansione, quindi rimuova il coperchio e lo capovolga. L'uso di una lente d'ingrandimento montata sulla testa aiuterà in modo significativo ad allineare la tua opera d'arte. 5. Successivamente uniremo le coppie di lucidi (2x in alto, 2x in basso) per raddoppiare la densità del toner. Per fare ciò, prendi una copia di ciascun lucido e applica l'adesivo spray sul lato del toner. Puoi capire quale sia il lato del toner osservando il riflesso della luce sulla superficie della trasparenza; il toner appare opaco sul lato del toner. 6. Posizionare il toner per lucidi non rivestito di adesivo con il lato rivolto verso il basso sul tavolo luminoso: potresti voler fissare liberamente gli angoli di questo foglio sul tavolo luminoso (piegare il nastro all'estremità in modo da poterlo staccare facilmente in seguito). 7. Allineare (registrare) con cura la diapositiva rivestita di adesivo con la diapositiva non patinata. Una volta allineati, premere con decisione per far aderire i due fogli. 8. Passare i lucidi allineati attraverso la plastificatrice con l'impostazione più fredda per unire gli strati in modo permanente. 9. Allineare la grafica superiore e inferiore (lato toner all'interno) e fissare saldamente il nastro lasciando spazio sufficiente per far scorrere il PCB tra. In alternativa, se hai un bordo di almeno un pollice attorno alla tavola, puoi applicare l'adesivo spray a una striscia da 1/2" lungo due bordi coprendo il resto della maschera con l'angolo di un pezzo di carta--solo assicurati di non meno di 1/4" tra la striscia adesiva e il bordo del pannello.

Passaggio 4: preparare il rivestimento in rame

Pulire accuratamente il materiale rivestito di rame con un tampone abrasivo e un composto abrasivo contenente candeggina (ad es. Soft Scrub con candeggina). Carteggiare con carta vetrata a umido/a secco a grana 320 o 400 per irruvidire la superficie e garantire una corretta adesione del resist. Asciugare la tavola facendo attenzione a non toccare la tavola senza guanti (per evitare di trasferire gli oli della pelle sulla tavola).

Passaggio 5: laminato

Esistono diversi approcci possibili per la laminazione del PCB. MG Chemicals suggerisce un approccio folder over e laminato. Altri suggeriscono di utilizzare calore o acqua (o entrambi) per far aderire il materiale resistivo al PCB prima della laminazione. Ho avuto fortuna con questo approccio: 1. Rendi la tua area di lavoro sicura dalla luce: accendi la luce dell'insetto e spegni eventuali lampade fluorescenti o a incandescenza >40 Watt 2. Taglia il materiale laminato 1/2 pollice più grande della lavagna (doppio la lunghezza se stai facendo una tavola a doppia faccia) 3. Stacca con attenzione solo il primo mezzo pollice della pellicola interna (sempre all'interno dell'arricciatura) 4. Allinea con cura il laminato assicurandoti che il laminato copra completamente la tavola su entrambi i lati (se bifacciale). 5. Premere il primo mezzo pollice di laminato esposto sul pannello. 6. Tirare con cautela lo strato interno rimanente verso il basso di mezzo pollice alla volta, premendo contemporaneamente il laminato esposto sul pannello. Fare attenzione a non introdurre rughe. Se necessario, continua sul retro in modo simile. 8. Passare la scheda attraverso la plastificatrice (una volta che la plastificatrice è completamente a temperatura). Capovolgere e passare di nuovo attraverso la plastificatrice.

Passaggio 6: esporre

Posizionare il PCB laminato tra i lucidi preregistrati e fissarlo saldamente con il nastro. Incolla una guida alla sensibilità in 21 passaggi Stouffer su una sezione aperta del PCB se prevedi di calibrare il processo di esposizione. Vuoi premere saldamente l'opera d'arte sul PCB per evitare che la luce fuoriesca sotto le tue tracce. Puoi farlo con due lastre di vetro o, preferibilmente, puoi usare un sacchetto per il vuoto o un telaio per il vuoto. Puoi quindi posizionare questo assemblaggio alla luce del sole per circa 5-8 minuti per lato o utilizzare un'altra fonte UV a tua scelta. Si noti che, nonostante la perfetta aderenza di PCB e grafica, la collimazione (rendendo i raggi di luce paralleli) è importante per ottenere tracce fini: fare riferimento qui per le istruzioni per la costruzione di una sorgente di luce UV collimata.

Passaggio 7: sviluppo

Segui le indicazioni del produttore per preparare la soluzione di sviluppo (di solito carbonato di sodio o carbonato di potassio) e sviluppare la tua scheda (lo sviluppo di rimuove il resist non esposto alla luce UV).

Passaggio 8: incidere

Usa il tuo mordente preferito: assicurati solo di pensare allo smaltimento futuro e prendi in considerazione un processo ecologico come il processo di incisione con perossido / cloruro di rame (è letteralmente anche verde). E, se vuoi approfondire i dettagli nitidi della chimica coinvolta, questa pagina è per te.

Passaggio 9: spogliarsi

Avrai bisogno di idrossido di sodio (NaOH) per questo: questa è la roba che Brad Pitt usa per bruciare la mano di Edward Norton in Fight Club, scioglie il grasso e la tua pelle è composta in gran parte da grasso, quindi fai attenzione. Controlla i fornitori di prodotti chimici locali: sono stato fortunato: il mio vicino fa il sapone, quindi sono passato di lì e ho chiesto se potevo prendere in prestito una tazza di liscivia!

Passaggio 10: maschera per saldatura e serigrafia

Applicare la maschera di saldatura strofinando e rilaminando il bordo inciso con un nuovo strato di resist, quindi rimuovere la pellicola protettiva esterna e applicare un secondo strato di resist per raddoppiare lo spessore. Ora esponi con gli strati di stop e serigrafia e sviluppa come prima (l'esposizione potrebbe richiedere un po' più di tempo a causa dello spessore extra del resist). Cuocere in tostapane a 200-220 gradi F per circa 10 minuti (assicurandosi di sostenere l'asse in modo che la resistenza non si attacchi al tostapane). Rimuovi l'asse dal tostapane e usa un pastello bianco per riempire il testo serigrafato mentre l'asse è ancora calda. Pulisci la cera in eccesso con un asciugamano e usa uno stuzzicadenti per rimuovere la cera in eccesso dalle scanalature e dalle tracce.

Passaggio 11: stencil per pasta saldante

Se sei arrivato così lontano, devi aver fatto un po' di ritardo e consumato abbondanti quantità di bevande gassate (e contenenti caffeina). In tal caso, prendi una di quelle lattine di soda e taglia la parte superiore e inferiore con un paio di forbici o cesoie leggere. Prova a tagliarlo in modo ordinato senza bordi frastagliati. Successivamente tagliare longitudinalmente per produrre una striscia di alluminio di circa 8" per 4". Questa striscia sarà molto riccia, ma non puoi "dispiegarla" senza creare rughe. Per i seguenti passaggi, puoi occuparti del ricciolo o puoi ricotturare il metallo riscaldandolo in un tostapane a circa 450 gradi F, quindi lasciarlo raffreddare lentamente. Successivamente è necessario carteggiare sia l'interno che l'esterno della lattina con carta vetrata umida/asciutta a grana da 220 a 320 per rimuovere la vernice (nota che c'è vernice trasparente all'interno della lattina, altrimenti la soda la mangerebbe). Puoi usare uno sverniciatore per lavori pesanti per questo, ma la carta vetrata sembra un po' più verde. Una volta rimossa tutta la vernice, strofina bene con SoftScrub con candeggina per rimuovere ogni traccia di olio. Il prossimo fotoresist laminato su entrambi i lati proprio come hai fatto con il PCB. Crea la tua opera d'arte usando il livello tcream come hai fatto prima, ma questa volta non fare negativi: l'output di Eagle è già un negativo! Assicurati di fare due lucidi ciascuno per la parte anteriore e posteriore (e assicurati di specchiare la parte anteriore in modo che il toner sia proprio contro il resist). Sviluppare come prima e mordenzare in HCl diluito. Ho diluito l'HCl a circa il 50% (versare l'acido nell'acqua, non il contrario). L'incisione inizierà lentamente fino a quando lo strato di ossido non sarà stato rimosso, quindi accelererà notevolmente. Non incidere troppo velocemente, altrimenti la tavola si surriscalda e il resist si stacca. Se lasci il resist in posizione avrai uno stencil da ~ 5 mil, oppure puoi rimuovere il resist per ottenere uno stencil da ~ 2 mil - ma attenzione, NaOH attaccherà l'alluminio con appena un po' meno tenacia rispetto all'HCl (a seconda delle concentrazioni). Quindi usa le tue schede guaste (dovresti averne alcune ormai) per montare una maschera di pasta saldante. Applicare la pasta saldante con un raschietto per vernice o simili, posizionare le parti e procedere con il riflusso…

Passaggio 12: riflusso

Roba abbastanza semplice qui: riscaldare fino a quando la pasta per saldatura non si scioglie, quindi raffreddare. Assicurati di utilizzare una piastra di rame o alluminio abbastanza robusta per distribuire uniformemente il calore su tutta la lavagna. Una volta che tutte le saldature si sono sciolte, togli la piastra di metallo dalla piastra e posizionala su un dissipatore di calore per abbassare rapidamente la temperatura - i pavimenti del garage in cemento funzionano alla grande - assicurati solo di usare guanti da forno (ma non cuocere i biscotti con loro in seguito…). Potrebbe essere necessario ripulire alcune connessioni a ponte dopo il riflusso. Per questo, usa solo uno stoppino per saldatura e un sacco di flusso (mi piace Orange Crush). Dai potenza e accendilo! A proposito, ho accidentalmente aumentato la temperatura troppo in alto sulla prima scheda e come risultato ho ottenuto il fantastico effetto di colore sfumato sulla maschera di saldatura (vedi l'immagine introduttiva). Penso che i componenti fossero ancora nelle specifiche, ma in quel momento non avevo un buon dissipatore di calore sotto di esso, quindi non posso essere sicuro che la sonda stesse leggendo la stessa temperatura che stava vedendo la scheda. La scheda sembra a posto finora però…Beh, è così, facile eh? Assicurati di guardare il mio prossimo sito web IncoherentLabs.com. Ora divertiti e vai a salvare il mondo!

Consigliato:

Come smontare un computer con semplici passaggi e immagini: 13 passaggi (con immagini)

Come smontare un computer con semplici passaggi e immagini: questa è un'istruzione su come smontare un PC. La maggior parte dei componenti di base sono modulari e facilmente smontabili. Tuttavia è importante che tu sia organizzato al riguardo. Questo ti aiuterà a non perdere parti e anche a rendere più facile il rimontaggio

KILLER Bit - Altoparlante Bluetooth portatile: 13 passaggi (con immagini)

KILLER Bit - Altoparlante Bluetooth portatile: Hey ragazzi, come vi sentite oggi? Questo altoparlante Bluetooth portatile è stato un regalo per il mio caro e caro amico Kostya. È un grande artista e crea figure fantastiche dall'argilla e ha varie mostre in tutto il paese. Ma ha sempre voluto

Progettazione PCB con passaggi semplici e facili: 30 passaggi (con immagini)

Progettazione PCB con passaggi semplici e facili: CIAO AMICI È un tutorial molto utile e facile per coloro che vogliono imparare la progettazione PCB, iniziamo

Rendering di immagini 3D dei tuoi PCB utilizzando Eagle3D e POV-Ray: 5 passaggi (con immagini)

Rendering di immagini 3D dei tuoi PCB utilizzando Eagle3D e POV-Ray: utilizzando Eagle3D e POV-Ray, puoi realizzare rendering 3D realistici dei tuoi PCB. Eagle3D è uno script per EAGLE Layout Editor. Questo genererà un file di ray tracing, che verrà inviato a POV-Ray, che a sua volta alla fine farà uscire l'immagine finale

Cappello Robot Killer Bunny: 5 Passaggi (con Immagini)

Cappello Robot Killer Bunny: Simpatico cappellino da coniglio con occhi rossi KILLER! Premi il suo nasino rosa e i bulbi oculari del robot si illuminano! Li ho fatti per un'amica, suo marito e la loro figlia quasi arrivata. Alcune delle immagini, quindi, mostrano più parti di quelle necessarie per una