Sommario:

- Passaggio 1: parti necessarie per il telecomando

- Passaggio 2: parte richiesta per il Maverick

- Passaggio 3: alcuni dettagli su alcuni materiali:

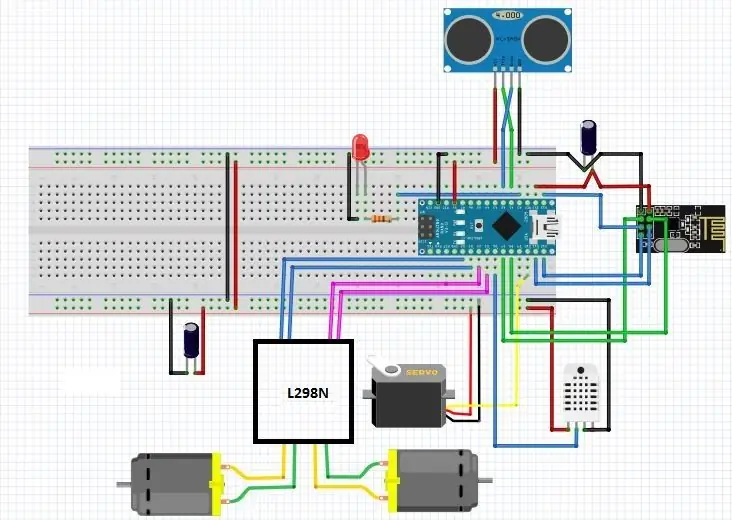

- Passaggio 4: configurazione delle connessioni per Maverick

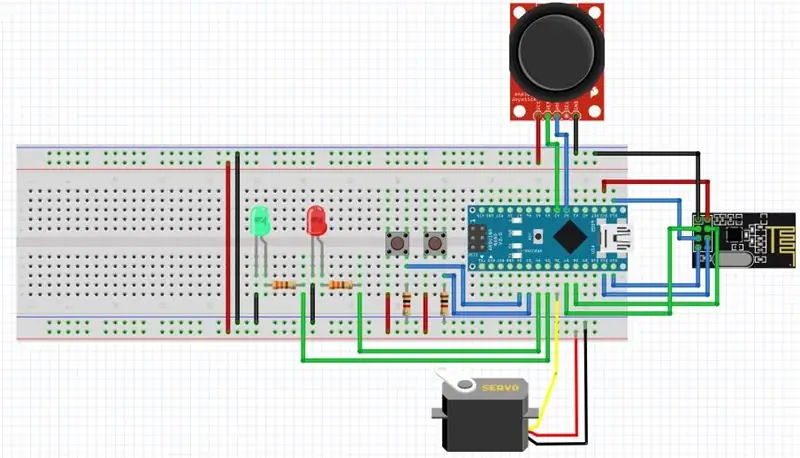

- Passaggio 5: connessioni remote Maverick:

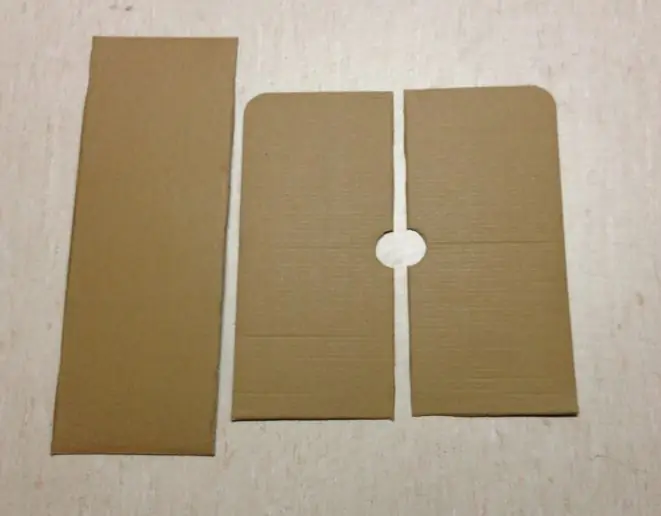

- Passaggio 6: creazione della cornice del telecomando

- Passaggio 7: creazione del grafico per il telecomando

- Passaggio 8: costruzione del telaio Maverick

- Passaggio 9: costruzione dei pannelli laterali del telaio

- Passaggio 10: costruzione dei supporti anteriore e posteriore per il telaio

- Passaggio 11: costruzione della copertura superiore del telaio

- Passaggio 12: montaggio del telaio del corpo

- Passaggio 13: montaggio dei motori sul telaio

- Passaggio 14: montaggio dell'elettronica sullo chassis

- Passaggio 15: montaggio del telaio del corpo sul telaio

- Passaggio 16: come utilizzare il Maverick

- Passaggio 17: codice Arduino

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-06-01 06:09.

Ciao a tutti, sono Razvan e benvenuti nel mio progetto “Maverick”.

Mi sono sempre piaciute le cose telecomandate, ma non ho mai avuto un'auto RC. Così ho deciso di costruirne uno che possa fare un po' di più del semplice movimento. Per questo progetto utilizzeremo alcune parti accessibili a tutti coloro che hanno un negozio di elettronica nelle vicinanze o possono acquistare cose da Internet.

Sono attualmente a bordo di una nave e non ho accesso a diversi tipi di materiali e strumenti, quindi questo progetto non includerà una stampante 3D, CNC o altri dispositivi di fantasia (anche se penso che sarà molto utile ma non avere accesso a tali apparecchiature), sarà fatto con strumenti molto più semplici a disposizione. Questo progetto è pensato per essere facile e divertente.

Come funziona?

Maverick è un'auto RC che utilizza il modulo LRF24L01 per inviare e ricevere dati da e verso il telecomando.

Può misurare la temperatura e l'umidità dalla sua zona e inviare i dati al telecomando per essere visualizzati su un grafico. Inoltre può misurare la distanza da oggetti e ostacoli circostanti, inviando le informazioni sulla portata da visualizzare.

Con la semplice pressione di un pulsante può anche essere autonomo, e in questa modalità eviterà gli ostacoli e deciderà dove andare in base alla misurazione effettuata dal sensore ad ultrasuoni.

Quindi iniziamo a costruire.

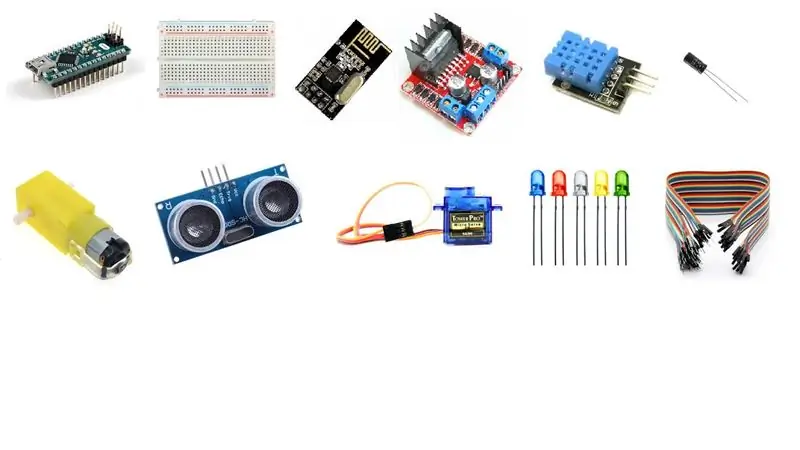

Passaggio 1: parti necessarie per il telecomando

- Arduino Micro controller (ho usato un Arduino Uno per il mio controller);

- Ricetrasmettitore radio NRF24L01 (verrà utilizzato per la comunicazione bidirezionale tra l'auto e il radiocomando)

- Tower Pro Micro Servo 9g SG90 (utilizzato per visualizzare i dati del veicolo, consentirà all'operatore di visualizzare su un grafico i parametri misurati dai sensori dell'auto);

- Joystick (per il controllo del veicolo, o il controllo del servo del veicolo);

- Due led di colore diverso (ho scelto rosso e verde per l'indicazione delle modalità operative);

- Condensatori da 10microF;

- 2 pulsanti (per la selezione delle modalità operative);

- Vari resistori;

- tagliere;

- Cavi di collegamento;

- Graffetta (come l'ago del grafico);

- Scatola per scarpe in cartone (per il telaio)

- Elastici

Passaggio 2: parte richiesta per il Maverick

- Microcontrollore Arduino (io ho usato e Arduino Nano);

- Ricetrasmettitore radio NRF24L01 (verrà utilizzato per la comunicazione wireless bidirezionale tra l'auto e il radiocomando);

- driver motore L298 (il modulo aziona effettivamente i motori elettrici dell'auto);

- Sensore DHT11 (sensore di temperatura e umidità);

- 2 x motori elettrici con ingranaggio e ruote;

- Sensore ad Ultrasuoni HC-SR04 (sensore che darà la capacità di rilevare oggetti intorno ed evitare ostacoli);

- Tower Pro Micro Servo 9g SG90 (consente l'orientamento del sensore ad ultrasuoni in modo che possa misurare la portata in diverse direzioni);

- LED bianco (per l'illuminazione ho utilizzato un vecchio sensore di colore che è bruciato ma i LED funzionano ancora);

- Condensatori da 10 microF;

- tagliere;

- Cavi di collegamento;

- Tabellone A4 come telaio del veicolo;

- Alcune ruote da una vecchia stampante;

- Qualche nastro biadesivo;

- Fissaggi a cartella per il fissaggio dei motori al telaio;

- Elastici

Strumenti utilizzati:

- Pinze

- Cacciavite

- Doppio nastro

- Elastici

- Taglierina

Passaggio 3: alcuni dettagli su alcuni materiali:

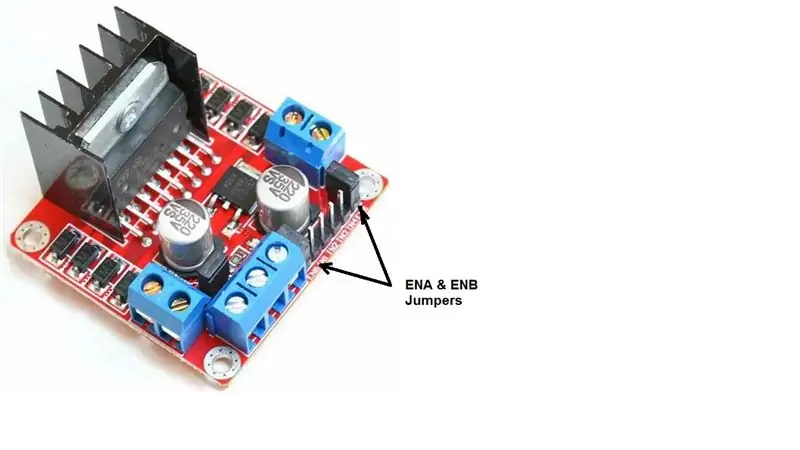

Modulo L298:

I pin Arduino non possono essere collegati direttamente ai motori elettrici perché il microcontrollore non può far fronte agli amplificatori richiesti dai motori. Quindi dobbiamo collegare i motori a un driver del motore che sarà controllato dal microcontrollore Arduino.

Dovremo essere in grado di controllare i due motori elettrici che muovono l'auto in entrambe le direzioni, in modo che l'auto possa andare avanti e indietro e anche sterzare.

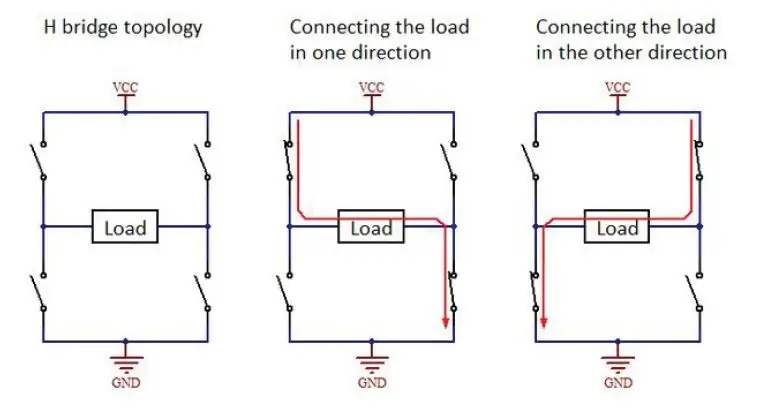

Per fare tutto quanto sopra avremo bisogno di un H-Bridge che in realtà è un array di transistor che consente di controllare il flusso di corrente ai motori. Il modulo L298 è proprio questo.

Questo modulo ci consente anche di far funzionare i motori a diverse velocità utilizzando i pin ENA ed ENB con due pin PWM di Arduino, ma per questo progetto per risparmiare due pin PWM non controlleremo la velocità dei motori, solo la direzione quindi i ponticelli per i pin ENA ed ENB rimarranno in posizione.

Modulo NRF24L01:

Questo è un ricetrasmettitore comunemente usato che consente la comunicazione wireless tra l'auto e il telecomando. Utilizza la banda a 2,4 GHz e può operare con baud rate da 250 kbps fino a 2 Mbps. Se utilizzato in spazi aperti e con un baud rate inferiore, la sua portata può raggiungere fino a 100 metri, il che lo rende perfetto per questo progetto.

Il modulo è compatibile con il Microcontrollore Arduino ma bisogna fare attenzione ad alimentarlo da pin 3.3V non da 5V altrimenti si rischia di danneggiare il modulo.

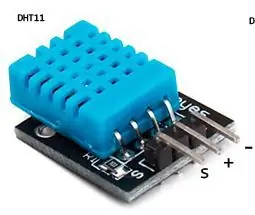

Sensore DHT11:

Questo modulo è un sensore molto economico e facile da usare. Fornisce letture digitali di temperatura e umidità, ma avrai bisogno di una libreria IDE Arduino per usarlo. Utilizza un sensore di umidità capacitivo e un termistore per misurare l'aria circostante e invia un segnale digitale sul pin dati.

Passaggio 4: configurazione delle connessioni per Maverick

Connessioni Maverick:

Modulo NRF24L01 (pin)

VCC - Arduino Nano 3V3

GND - Arduino Nano GND

CS - Arduino Nano D8

CE - Arduino Nano D7

MOSI - Arduino Nano D11

SCK- Arduino Nano D13

MISO - Arduino Nano D12

IRQ Non utilizzato

Modulo L298N (pin)

IN1 - Arduino Nano D5

IN2 - Arduino Nano D4

IN3 - Arduino Nano D3

IN4 - Arduino Nano D2

ENA - ha il ponticello a posto -

ENB - ha il ponticello in posizione -

DHT11

Binario VCC 5V della breadboard

GND GND binario della breadboard

S RE6

Sensore a ultrasuoni HC-SR04

Binario VCC 5V della breadboard

GND GND binario della breadboard

Trig - Arduino Nano A1

Echo - Arduino Nano A2

Tower Pro Micro Servo 9g SG90

GND (filo di colore marrone) GND guida della breadboard

VCC (filo di colore rosso) Rail 5V della breadboard

Segnale (filo di colore arancione) - Arduino Nano D10

Luce LED - Arduino Nano A0

tagliere

Binario 5V - Arduino Nano 5V

Guida GND - Arduino Nano GND

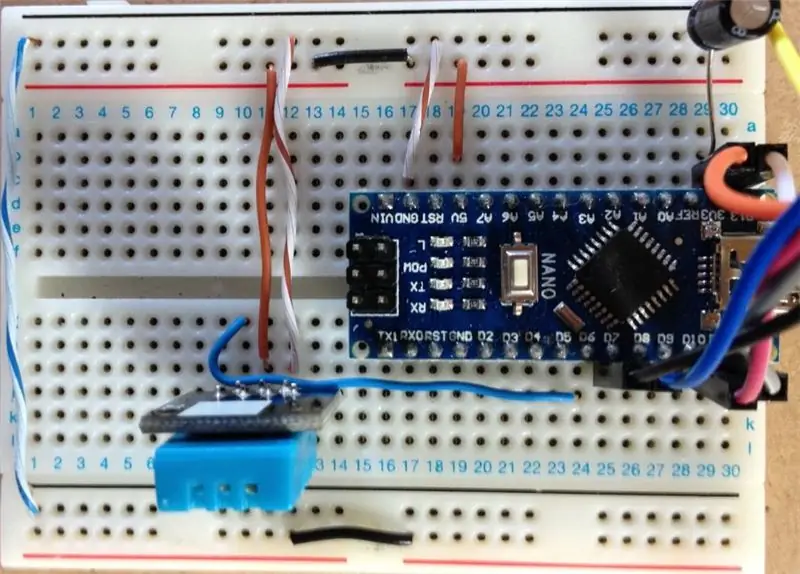

Inizialmente ho inserito Arduino Nano nella breadboard, con la connessione USB all'esterno per un accesso più facile in seguito.

- Pin Arduino Nano 5V alla guida 5V della breadboard

-Arduino Nano GND pin alla guida GND della breadboard

Modulo NRF24L01

- GND del Modulo va al GND del binario breadboard

- VCC va al pin Arduino Nano 3V3. Attenzione a non collegare il VCC ai 5V della breadboard poiché si rischia di distruggere il Modulo NRF24L01

- Il pin CSN va all'Arduino Nano D8;

- Il pin CE va all'Arduino Nano D7;

- Il pin SCK va all'Arduino Nano D13;

- Il pin MOSI va all'Arduino Nano D11;

- Il pin MISO va all'Arduino Nano D12;

- Il pin IRQ non sarà collegato. Fai attenzione se stai usando una scheda diversa da Arduino Nano o Arduino Uno, i pin SCK, MOSI e MISO saranno diversi.

- Ho anche collegato un condensatore da 10µF tra il VCC e il GND del modulo per non avere problemi con l'alimentazione del modulo. Questo non è obbligatorio se si utilizza il modulo al minimo, ma come ho letto su Internet molti progetti hanno avuto problemi con questo.

- Dovrai anche scaricare la libreria RF24 per questo modulo. Lo trovi sul seguente sito:

Modulo L298N

- Per i pin ENA ed ENB ho lasciato i jumper collegati perché non ho bisogno di controllare la velocità dei motori, in modo da risparmiare due pin digitali PWM sull'Arduino Nano. Quindi in questo progetto i motori funzioneranno sempre alla massima velocità, ma alla fine le ruote non gireranno troppo velocemente a causa dell'ingranaggio dei motori.

- Il pin IN1 va all'Arduino Nano D5;

- Il pin IN2 va all'Arduino Nano D4;

- Il pin IN3 va all'Arduino Nano D3;

- Il pin IN4 va all'Arduino Nano D2;

- Il + della batteria andrà sullo slot 12V;

- Il - della batteria andrà sullo slot GND, e sul binario GND della breadboard;

- Se utilizzi una batteria potente (12V massimo) puoi alimentare l'Arduino Nano dallo slot 5V al pin Vin, ma io ho solo batterie da 9V quindi ne ho usata una solo per i motori e una per alimentare l'Arduino Nano e i sensori.

- Entrambi i motori verranno collegati agli slot a destra ea sinistra del modulo. Inizialmente non importa come li collegherai, può essere regolato in seguito dal codice Arduino o solo scambiando i fili tra loro quando testeremo il veicolo.

Modulo DHT11

- I pin del modulo si adattano perfettamente alla breadboard. Quindi il pin - va al binario GND.

- Il pin Signal va ad Arduino Nano D6;

- Il pin VCC va sulla guida breadboard 5V.

Modulo sensore a ultrasuoni HC-SR04

- Il pin VCC va al rail 5V della breadboard;

- Il pin GND alla guida GND della breadboard;

- Il Trig pin dell'Arduino Nano A1;

- Il pin Echo all'Arduino Nano A2;

- Il Modulo Ultrasonico sarà fissato al servomotore con doppio nastro e/o con degli elastici in modo da poter misurare distanze ad angoli differenti rispetto alla direzione longitudinale del veicolo. Questo sarà utile quando in modalità Autonoma il veicolo misurerà la distanza a destra, che a sinistra e deciderà dove svoltare. Inoltre sarai in grado di controllare il servo per trovare le diverse distanze alle diverse direzioni dal veicolo.

Tower Pro Micro Servo 9g SG90

- Il filo marrone alla guida GND della breadboard

- Il filo rosso al binario 5V della breadboard

- Il filo arancione all'Arduino Nano D10;

GUIDATO

- Il LED sarà alimentato dal pin A0. Ho usato un vecchio sensore di colore che è bruciato ma i LED funzionano ancora ed essendo 4 di loro sulla piccola scheda sono perfetti per illuminare la strada del veicolo. Se si utilizza un solo LED, è necessario utilizzare un resistore da 330 in serie con il LED per non bruciarlo.

Congratulazioni, i collegamenti del veicolo sono stati effettuati.

Passaggio 5: connessioni remote Maverick:

Modulo NRF24L01 (pin)

VCC - Arduino Uno pin 3V3

GND - Pin Arduino Uno GND

CS - Arduino Uno pin D8

CE - Arduino Uno pin D7

MOSI - Arduino Uno pin D11

SCK - Arduino Uno pin D13

MISO - Arduino Uno pin D12

IRQ Non utilizzato

Telecomando da gioco

GND GND binario della breadboard

Binario VCC 5V della breadboard

VRX - Arduino Uno pin A3

VRY - Arduino Uno pin A2

Tower Pro Micro Servo 9g SG90

GND (filo di colore marrone) GND guida della breadboard

VCC (filo di colore rosso) Rail 5V della breadboard

Segnale (filo di colore arancione) - Arduino Uno pin D6

LED rosso - Arduino Uno pin D4

LED verde - Arduino Uno pin D5

Pulsante autonomo - Arduino Uno pin D2

Pulsante gamma - Arduino Uno pin D3

tagliere

Guida 5V - Pin Arduino Uno 5V

GND Rail - Pin Arduino Uno GND

Poiché sto usando per il controller un Arduino Uno, ho collegato Uno a una breadboard con degli elastici per non muoversi.

- Arduino Uno sarà alimentato da una batteria da 9V tramite jack;

- Pin Arduino Uno 5V al rail 5V della breadboard;

-pin Arduino Uno GND alla guida GND della breadboard;

Modulo NRF24L01

- GND del Modulo va al GND del binario breadboard

- VCC va al pin Arduino Uno 3V3. Attenzione a non collegare il VCC ai 5V della breadboard poiché si rischia di distruggere il Modulo NRF24L01

- Il pin CSN va all'Arduino Uno D8;

- Il pin CE va all'Arduino Uno D7;

- Il pin SCK va all'Arduino Uno D13;

- Il pin MOSI va all'Arduino Uno D11;

- Il pin MISO va all'Arduino Uno D12;

- Il pin IRQ non sarà collegato. Fai attenzione se stai usando una scheda diversa da Arduino Nano o Arduino Uno, i pin SCK, MOSI e MISO saranno diversi.

- Ho anche collegato un condensatore da 10µF tra il VCC e il GND del modulo per non avere problemi con l'alimentazione del modulo. Questo non è obbligatorio se si utilizza il modulo al minimo, ma come ho letto su Internet molti progetti hanno avuto problemi con questo.

Modulo joystick

- Il modulo joystick è composto da 2 potenziometri quindi è molto simile con le connessioni;

- pin GND alla guida GND della breadboard;

- pin VCC al rail 5V della breadboard;

- Pin VRX al pin Arduino Uno A3;

- Pin VRY al pin Arduino Uno A2;

Tower Pro Micro Servo 9g SG90

- Il filo marrone alla guida GND della breadboard

- Il filo rosso alla guida 5V della breadboard

- Il filo arancione all'Arduino Uno D6;

GUIDATO

- Il LED rosso sarà collegato in serie con una resistenza da 330Ω al pin D4 di Arduino Uno;

- Il LED verde sarà collegato in serie con una resistenza da 330Ω al pin D5 di Arduino Uno;

Premi i pulsanti

- I pulsanti serviranno per selezionare la modalità di funzionamento del veicolo;

- Il pulsante autonomo sarà collegato al pin D2 dell'Arduino Uno. Il pulsante dovrebbe essere abbassato con un resistore da 1k o 10k il valore non è importante.

- Il pulsante della gamma sarà collegato al pin D3 dell'Arduino Uno. Allo stesso modo, il pulsante dovrebbe essere abbassato con un resistore da 1k o 10k.

Ecco, ora abbiamo collegato tutte le parti elettriche.

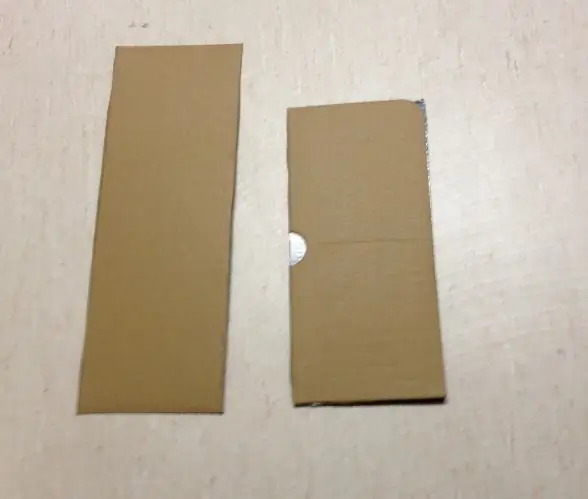

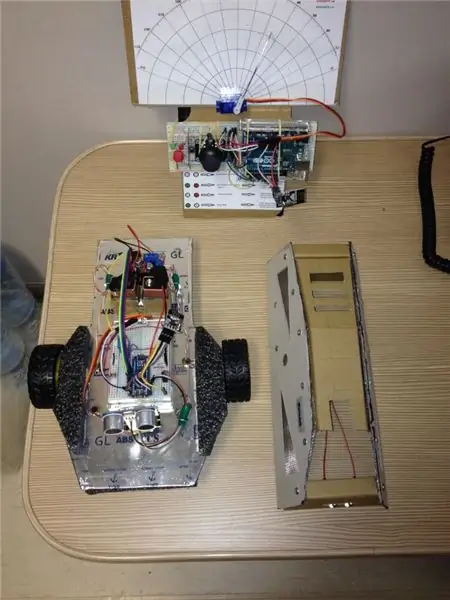

Passaggio 6: creazione della cornice del telecomando

Il telaio del telecomando è in realtà costituito da una scatola di scarpe di cartone. Ovviamente altri materiali andranno meglio, ma nel mio caso i materiali che posso usare sono limitati. Quindi ho usato una scatola di cartone.

Per prima cosa ho tagliato i lati esterni della copertina e ho ricavato tre parti come in foto.

Successivamente, ho preso i due pezzi più piccoli e li ho incollati insieme con del nastro biadesivo.

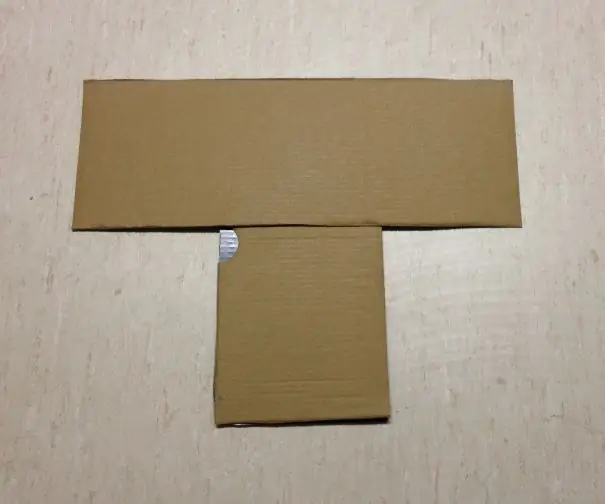

La terza parte più lunga verrà perpendicolare su di esse formando una cornice a forma di “T”.

La parte superiore (orizzontale) verrà utilizzata per il grafico e la parte inferiore (verticale) verrà utilizzata per i componenti elettrici, in modo che tutto aderisca. Quando faremo il grafico, taglieremo la parte superiore per adattarla alla carta millimetrata.

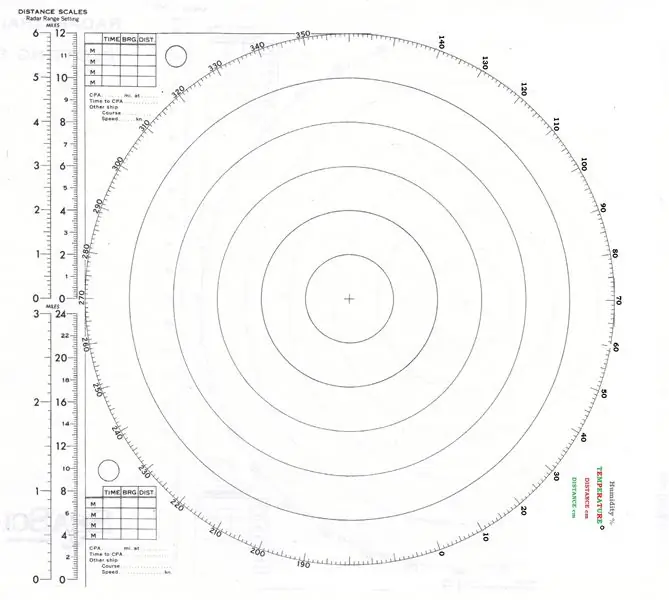

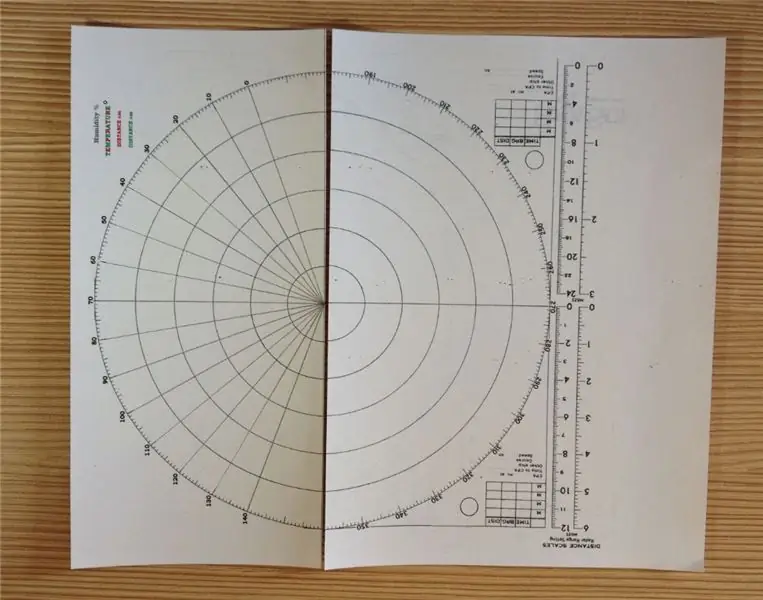

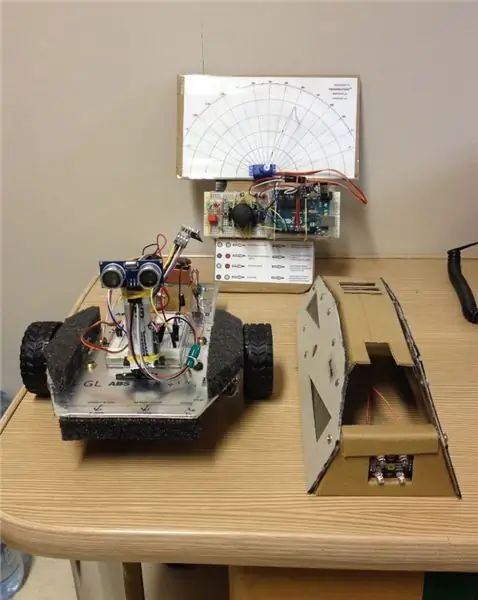

Passaggio 7: creazione del grafico per il telecomando

Ovviamente in questo passaggio sarà bello se si dispone di un LCD (16, 2) in modo che vengano visualizzati i dati forniti dal veicolo. Ma nel mio caso non ne ho uno, quindi ho dovuto trovare un altro modo per visualizzare i dati.

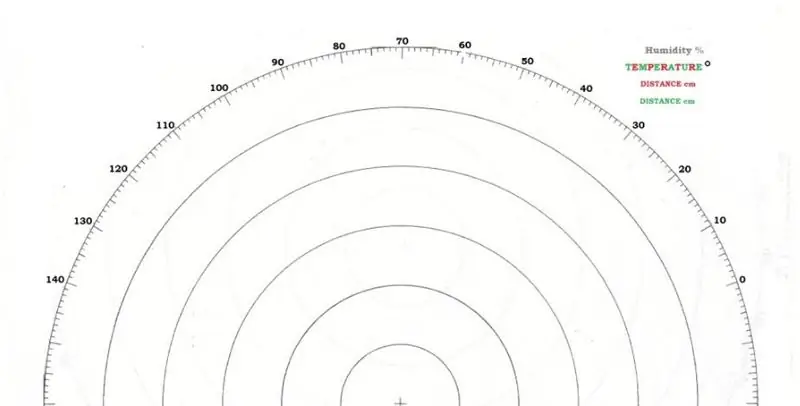

Ho deciso di fare un piccolo grafico con l'ago di un servomotore, una graffetta (usata come un ago) che indicherà i valori misurati dai sensori del veicolo e un foglio di plottaggio radar, oppure puoi usare una carta millimetrata polare (carta millimetrata scaricabile da internet).

I parametri misurati dai sensori verranno convertiti in gradi per il servomotore. Poiché il servomotore non è della migliore qualità, ho limitato il suo movimento da 20° a 160° (20° che significa 0 valore del parametro misurato e 160° che significa il valore massimo del parametro che può essere visualizzato ad esempio 140 cm).

Tutto questo può essere regolato dal Codice Arduino.

Per il grafico ho usato un foglio di plottaggio radar, che ho tagliato a metà dopo averlo modificato un po' usando Windows Paint and Snipping Tool di base.

Dopo aver modificato il foglio di plottaggio radar per adattarlo al telecomando, ho disegnato le linee che collegano il centro del foglio di plottaggio con il cerchio esterno per facilitare le letture.

L'albero di rotazione del servomotore deve essere allineato con il centro del foglio di stampa.

Ho allungato e modificato la graffetta per adattarla al braccio del servomotore.

Quindi la cosa più importante è “calibrare” il grafico. Quindi per diversi valori dei parametri misurati l'ago del grafico deve mostrare il corretto valore dell'angolo. L'ho fatto accendendo il telecomando e il Maverick e misurando diverse distanze con il sensore a ultrasuoni mentre prendevo i valori dal monitor seriale per essere sicuro che ciò che il grafico puntava fosse corretto. Dopo poche riposizioni del servo e qualche piegamento della lancetta il grafico mostrava i valori misurati dei parametri corretti.

Dopo che tutto è stato attaccato alla cornice a forma di "T" ho stampato e incollato con doppio nastro il diagramma di flusso di selezione della modalità per non confondermi con quale parametro sta visualizzando il grafico.

Finalmente il telecomando è fatto.

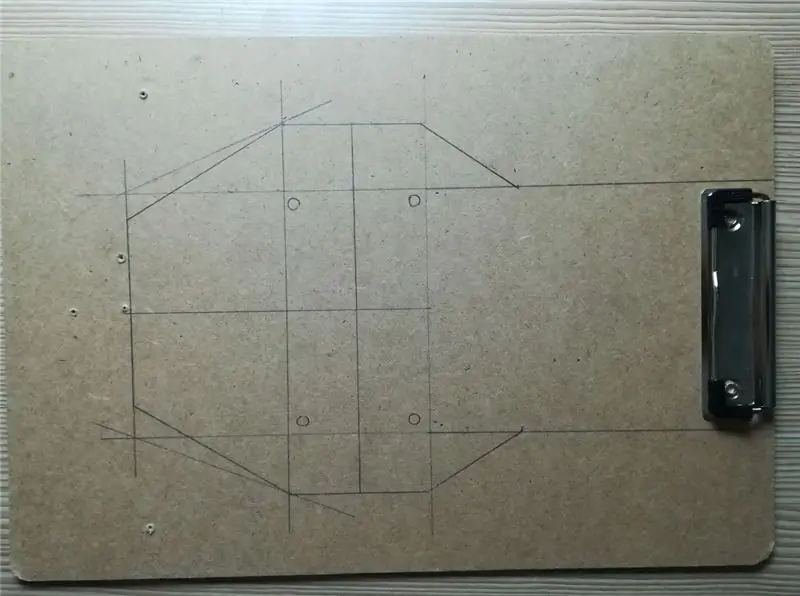

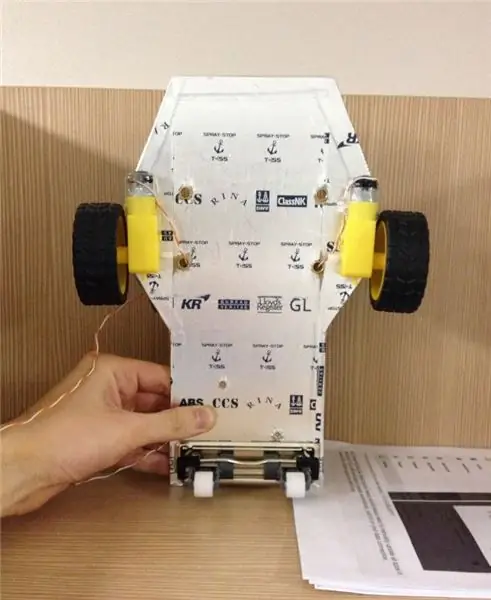

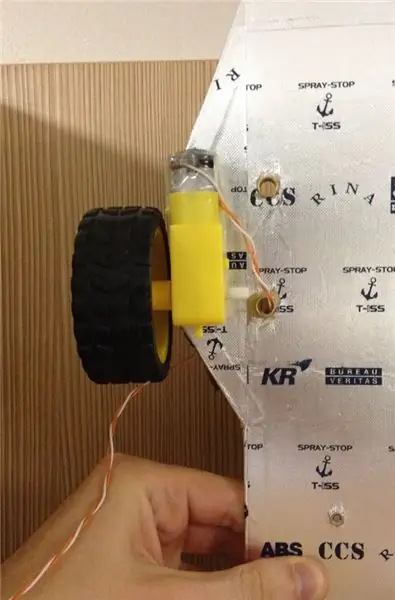

Passaggio 8: costruzione del telaio Maverick

Prima di tutto devo ringraziare molto il mio buon amico Vlado Jovanovic per aver dedicato tempo e sforzi per costruire il telaio, la carrozzeria e l'intero design del telaio della Maverick.

Il telaio è costituito da un blocco per appunti di cartone, che è stato tagliato in una forma ottagonale in avanti con molto sforzo usando un taglierino, l'unica cosa disponibile in giro. La forma ottagonale ospiterà le parti elettroniche. Il portablocco è stato utilizzato come supporto per le ruote posteriori.

Dopo che la tavola è stata tagliata, è stata coperta con un nastro argentato (nastro antispruzzo) per dargli un aspetto più gradevole.

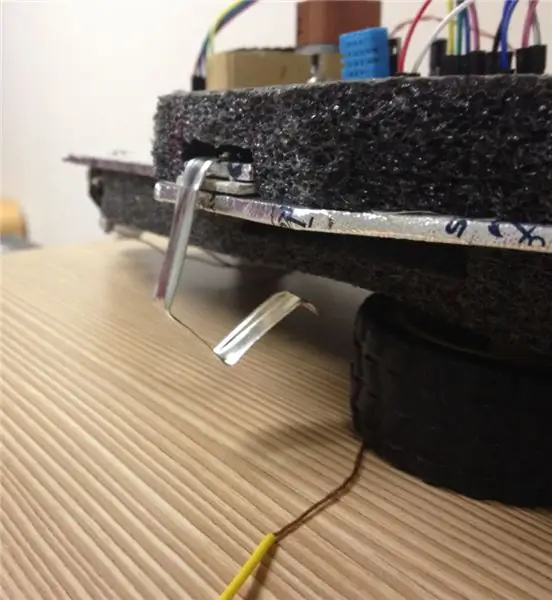

I due motori sono stati fissati come nelle immagini utilizzando doppio nastro e chiusure a cartella modificate. Sono stati praticati due fori su ogni lato dello chassis per consentire il passaggio dei cavi dei motori per raggiungere il modulo L298N.

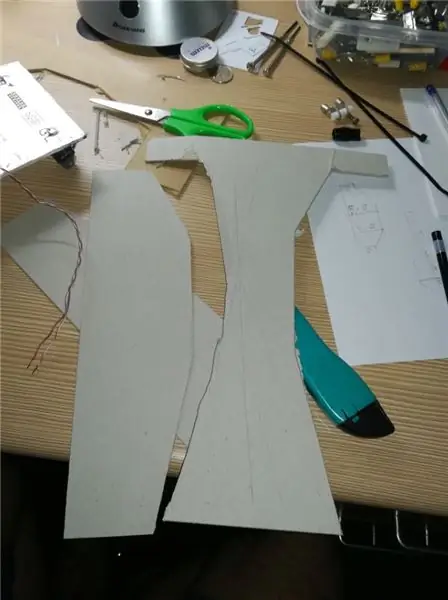

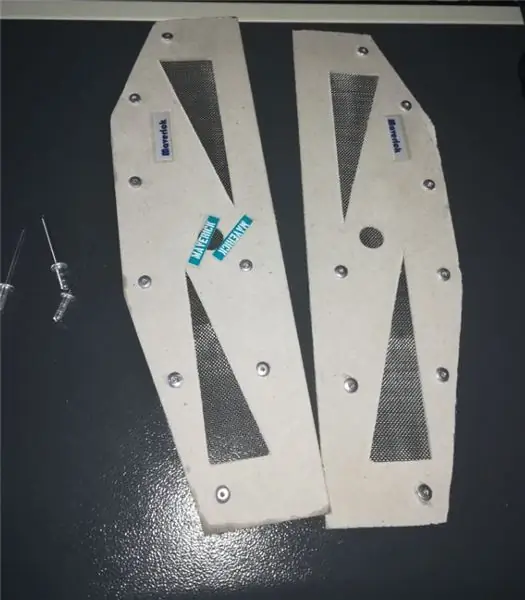

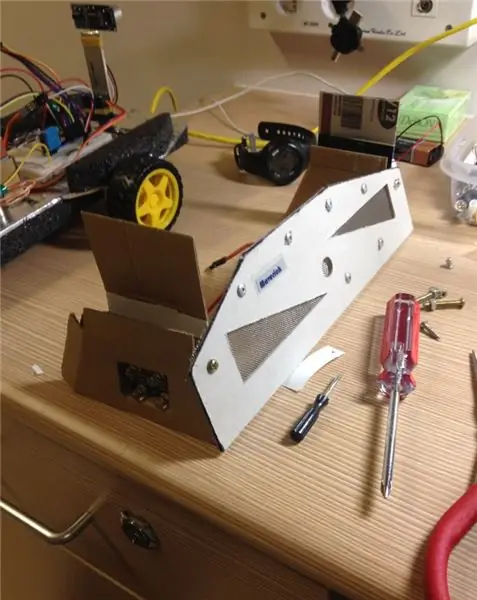

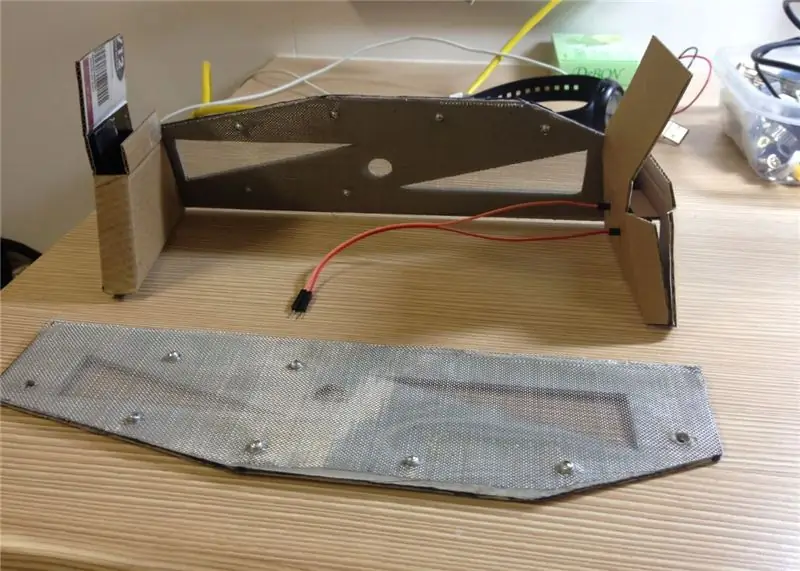

Passaggio 9: costruzione dei pannelli laterali del telaio

Come accennato in precedenza, l'intero guscio esterno del Maverick è realizzato in cartone. I pannelli laterali sono stati tagliati con un cutter, misurati e realizzati per adattarsi al telaio.

Alcune caratteristiche del design sono state applicate per avere un aspetto migliore e una rete metallica è stata rivettata sulla parte interna dei pannelli per un tipo di serbatoio simile all'aspetto.

Passaggio 10: costruzione dei supporti anteriore e posteriore per il telaio

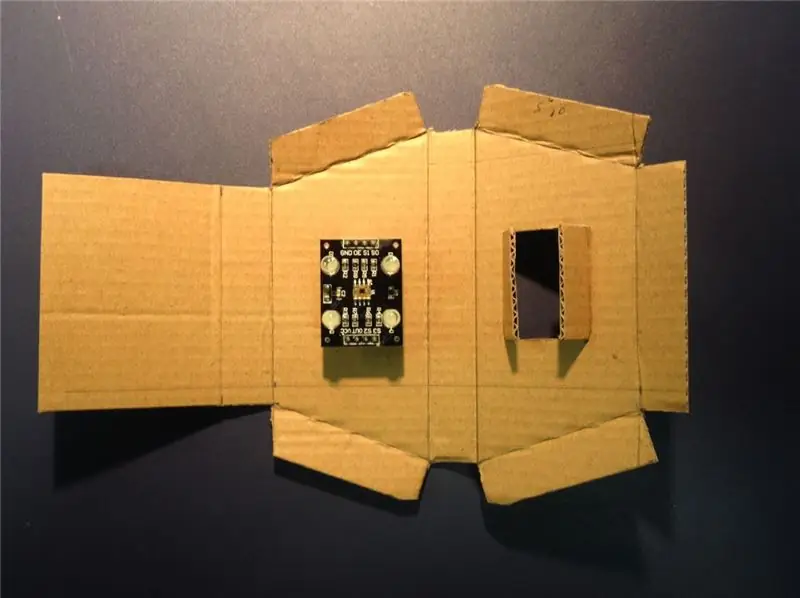

I supporti anteriore e posteriore hanno lo scopo di fissare i pannelli laterali davanti e dietro l'auto. Il supporto frontale ha anche lo scopo di accogliere la luce (nel mio caso il sensore di colore rotto).

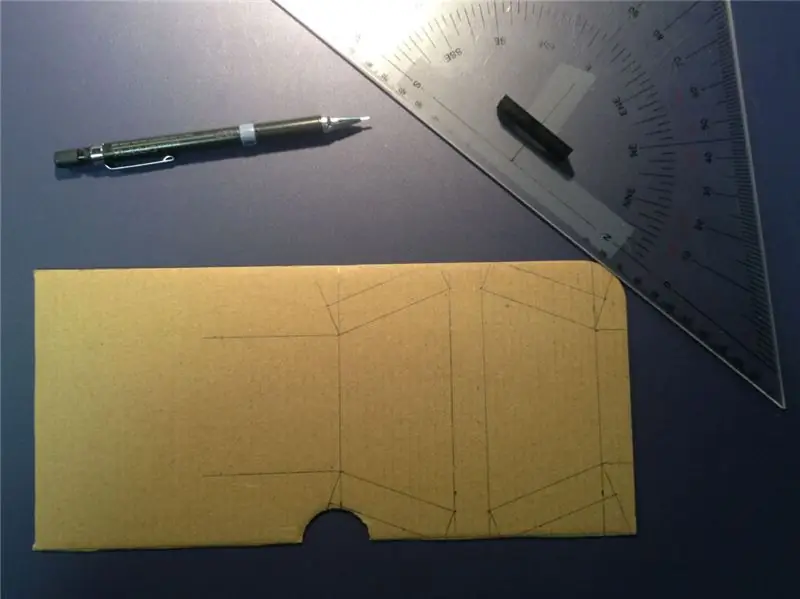

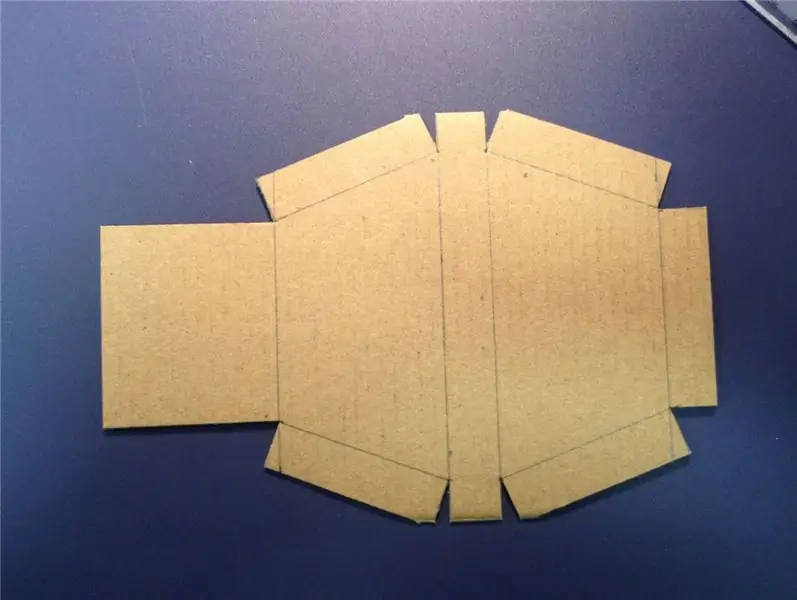

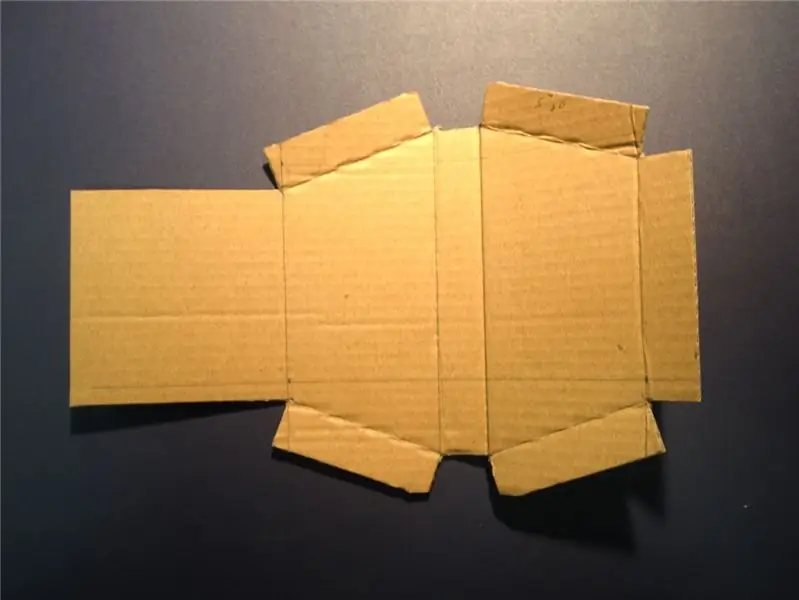

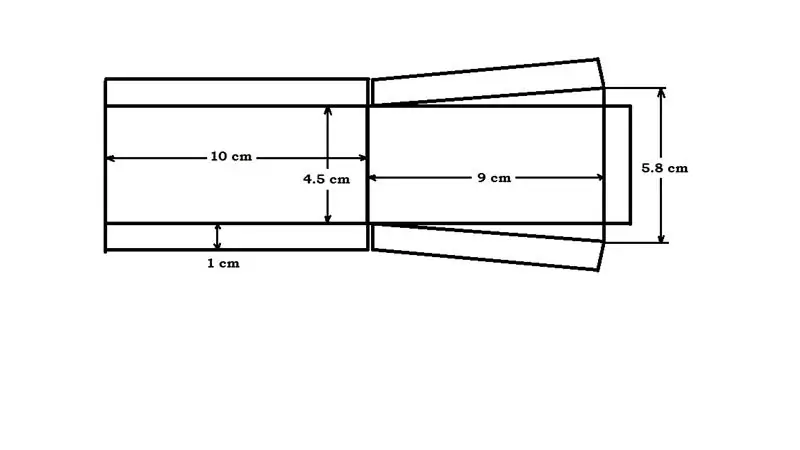

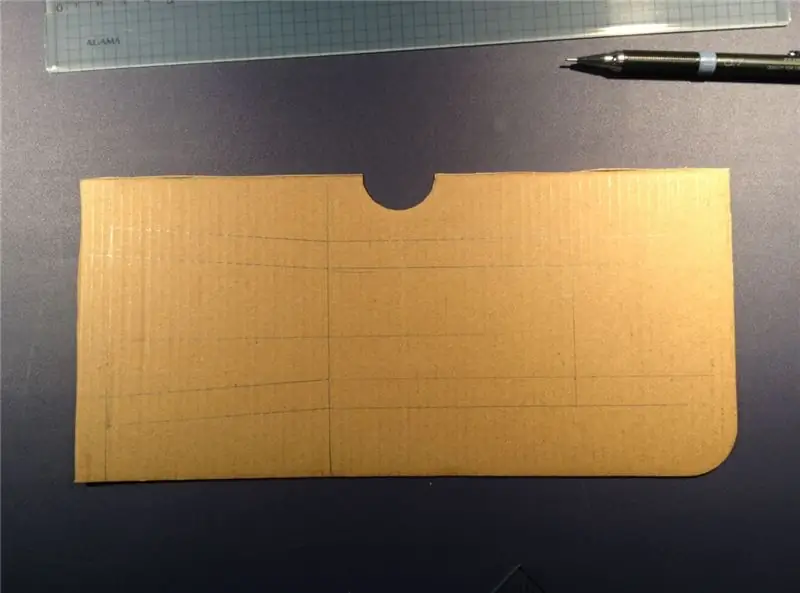

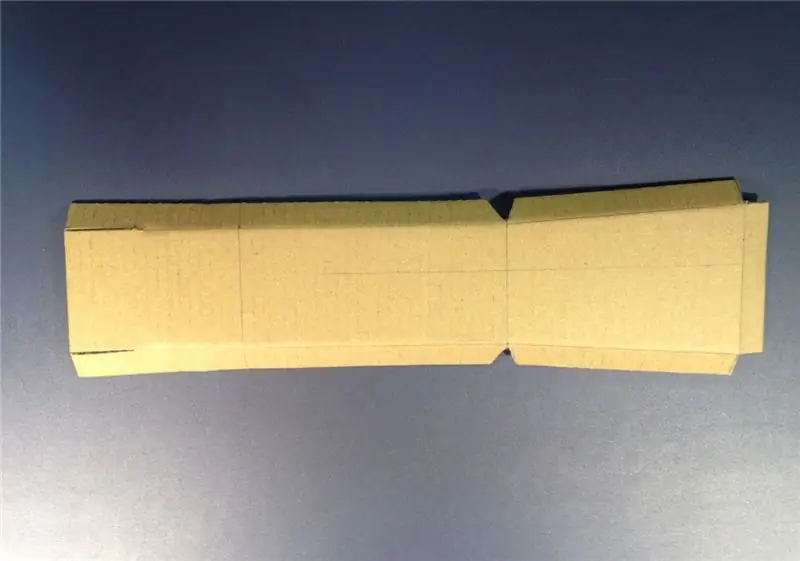

Le dimensioni dei supporti anteriore e posteriore le trovate nelle immagini allegate, insieme alle dime per come tagliare il supporto e dove e quali lati piegare e poi incollare.

Passaggio 11: costruzione della copertura superiore del telaio

La copertura superiore deve racchiudere tutto all'interno e per un miglior design ho fatto delle linee sul lato di poppa in modo che si veda l'elettronica all'interno della vettura. Anche il coperchio superiore è realizzato in modo da poter essere rimosso per sostituire le batterie.

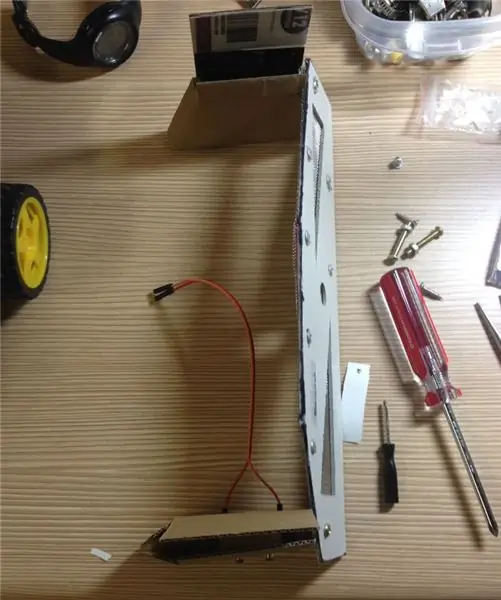

Tutte le parti sono state fissate tra loro con bulloni e dadi come in foto.

Passaggio 12: montaggio del telaio del corpo

Passaggio 13: montaggio dei motori sul telaio

I due motori sono stati fissati come nelle immagini utilizzando doppio nastro e chiusure a cartella modificate. Sono stati praticati due fori su ogni lato dello chassis per consentire il passaggio dei cavi dei motori per raggiungere il modulo L298N.

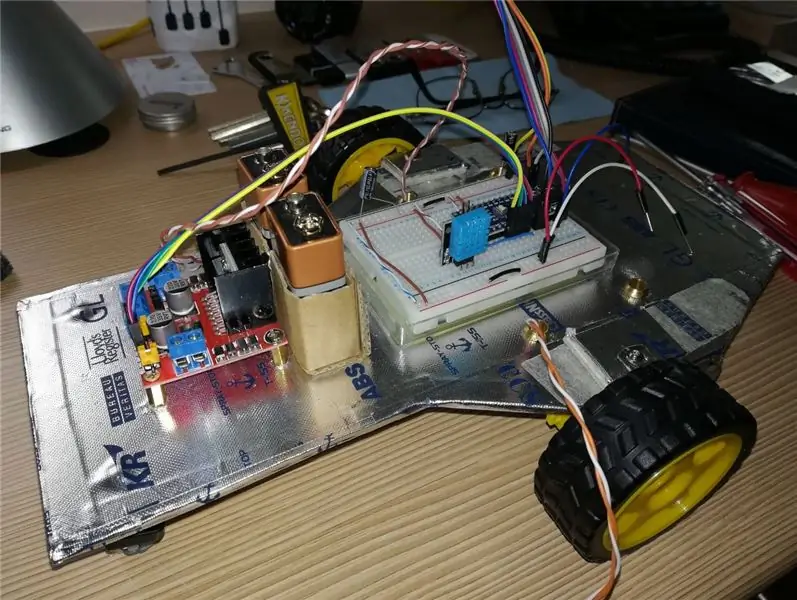

Passaggio 14: montaggio dell'elettronica sullo chassis

Come alimentatore ho usato due batterie da 9V in quanto le più adatte una volta disponibili. Ma per montarli sul telaio ho dovuto realizzare un portabatterie che manterrà le batterie in posizione mentre l'auto si muoverà e sarà anche facile da rimuovere in caso di necessità di sostituire le batterie. Così ho realizzato di nuovo un portabatteria dal cartone e l'ho fissato al telaio con un dispositivo di fissaggio della cartella modificato.

Il modulo L298N è stato installato utilizzando 4 distanziali.

La breadboard è stata fissata al telaio mediante doppio nastro adesivo.

Il sensore a ultrasuoni è stato fissato ai servomotori utilizzando del nastro doppio e degli elastici.

Bene, ora tutti i componenti elettronici sono a posto.

Passaggio 15: montaggio del telaio del corpo sul telaio

Passaggio 16: come utilizzare il Maverick

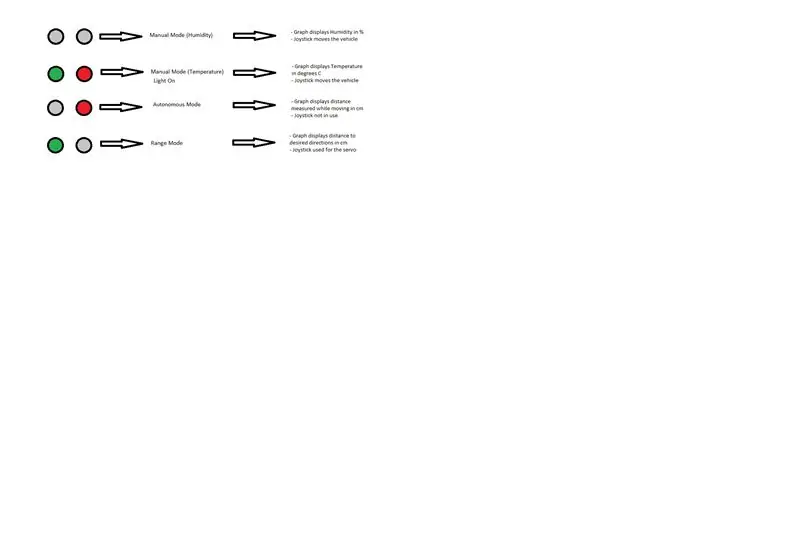

Maverick può essere azionato in 4 modalità e questo sarà indicato dai due LED sul telecomando (rosso e verde).

1. Controllo manuale (umidità). Inizialmente all'accensione il veicolo sarà in comando manuale. Ciò significa che Maverick sarà controllato manualmente dal telecomando con l'aiuto del joystick. Entrambi i LED si spegneranno sul telecomando indicando che siamo in modalità manuale. Il valore mostrato sul grafico del telecomando sarà l'UMIDITÀ dell'aria intorno a Maverick.

2. Controllo manuale (temperatura). Quando sono accesi sia il Led Verde che il Led Rosso. Ciò significa che Maverick sarà controllato manualmente dal telecomando con l'aiuto del joystick. In questa modalità anche la luce sarà accesa. Il valore mostrato sul grafico del telecomando sarà la TEMPERATURA dell'aria intorno a Maverick in gradi C.

3. Modalità autonoma. Quando si preme il pulsante automatico, il LED rosso si accende indicando la modalità autonoma. In questa modalità Maverick inizia a muoversi da solo evitando gli ostacoli e decidendo dove svoltare in base alle informazioni ricevute dal sensore ad ultrasuoni. In questa modalità il valore mostrato sul grafico del telecomando sarà la distanza misurata durante lo spostamento.

4. Modalità di misurazione dell'intervallo. Quando si preme il pulsante Range, il LED verde si accende indicando che Maverick è in modalità Range. Ora il Maverick non si muoverà. Il joystick ora controllerà il servomotore collegato al sensore a ultrasuoni. Per misurare la distanza dal veicolo ai diversi oggetti intorno ad esso, basta spostare il joystick e puntare il sensore a ultrasuoni verso l'oggetto. Il valore della distanza verso l'oggetto verrà mostrato sul grafico del telecomando in cm.

Per accendere e spegnere la luce LED sul Maverick è necessario che entrambi i LED sul telecomando siano accesi (per la luce accesa) o spenti (per la luce spenta).

Passaggio 17: codice Arduino

Puoi trovare i codici per il telecomando e per Maverick in allegato.

Questo è tutto per il mio progetto Maverick. Spero vi piaccia e grazie per averlo visionato e votato se vi piace.

Consigliato:

Controllore automatico della luce e della ventola della stanza con contatore visitatori bidirezionale: 3 passaggi

Controllore automatico della luce e della ventola della stanza con contatore visitatori bidirezionale: spesso vediamo contatori visitatori in stadi, centri commerciali, uffici, aule, ecc. Come contano le persone e accendono o spengono la luce quando nessuno è all'interno? Oggi siamo qui con il progetto di controllo automatico della luce ambientale con contatore visitatori bidirezionale

Auto telecomandata con modulo di comunicazione NRF24L01 PA LNA: 5 passaggi

Auto telecomandata con modulo di comunicazione NRF24L01 PA LNA: In questo argomento, vorremmo condividere come realizzare un'auto telecomandata con il modulo NRF24L01 PA LNA. In realtà ci sono molti altri moduli radio, come i moduli radio 433MHz, HC12, HC05 e LoRa. Ma secondo noi il mod NRF24L01

Tappeto con sensori/Comunicazione RF con Arduino Micro: 4 passaggi (con immagini)

Tappeto Con Sensori/Comunicazione RF Con Arduino Micro: Ho recentemente terminato l'installazione Ugualmente diversa, che è composta da una serie di lampade che reagiscono ai sensori posti in un tappeto sotto le lampade. Ecco come ho realizzato il tappeto con i sensori di pressione. Spero che lo troverai utile

Radio bidirezionale NRF24 per telemetria: 9 passaggi (con immagini)

NRF24 Radio Bidirezionale per Telemetria: Ciao ragazzi, mi chiamo Pedro Castelani e vi porto il mio primo istruttore: costruire una radio bidirezionale con arduino per, beh, qualunque cosa vi serva. In questo progetto, faremo due circuiti separati che fungeranno sia da ricevitore che da trasmettitore

Auto telecomandata HPI Q32 con aggiornamento FPV: 10 passaggi (con immagini)

Auto telecomandata HPI Q32 con aggiornamento FPV: qui mostreremo la flessibilità di HPI Racing Q32 per accettare modifiche. Sperimenteremo di montare un sistema di batterie intercambiabili e anche una fotocamera e un trasmettitore FPV