Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

Qualche tempo fa, sono entrato in possesso di un "Limone" di un ATV side-by-side. Basti dire che c'è MOLTO sbagliato in questo. Ad un certo punto, ho deciso che "EHI, dovrei solo costruire il mio caricabatterie solare ad alta potenza solo per mantenere carica la batteria a buon mercato morta come un chiodo della porta mentre i fari sono accesi!" Alla fine ciò si è evoluto nell'idea che "EHI, dovrei usare quello stronzo di una batteria per alimentare alcuni progetti remoti che stavo pianificando!"

Nasce così il caricabatterie solare "Lead Buddy".

Inizialmente, ho cercato di derivare il mio design da "Sunny Buddy" di Sparkfun (da cui ho preso il nome), ma per caso, mi è capitato di notare che un componente che stavo già utilizzando in un altro progetto, in realtà aveva una nota applicativa sull'uso come caricabatterie solare (che mi era sfuggito mentre scorrevo la scheda tecnica in precedenza) - LTC4365 di Analog Device! Non ha MPPT, ma ehi, nemmeno "Sunny Buddy" di Sparkfun (almeno non è vero MPPT comunque …). Quindi, come lo risolviamo esattamente? Bene, caro lettore, dai un'occhiata alle note dell'app!!! Nello specifico, AN1521 di Microchip "Guida pratica all'implementazione di algoritmi MPPT per pannelli solari". In realtà è una lettura piuttosto interessante e fornisce diversi metodi per implementare il controllo MPPT. Hai solo bisogno di due sensori, un sensore di tensione (divisore di tensione) e un sensore di corrente, e hai bisogno di esattamente un'uscita. Mi è capitato di conoscere uno speciale sensore di corrente che può essere utilizzato con un MOSFET a canale N, chiamato IR25750 di International Rectifier. Anche il loro AN-1199 sull'IR25750 è una lettura interessante. Infine, abbiamo bisogno di un microcontrollore per collegare il tutto insieme e poiché abbiamo solo bisogno di 3 pin, inserisci l'ATtiny10!

Passaggio 1: scelta delle parti, disegno degli schemi

Ora che abbiamo le nostre 3 parti primarie, dobbiamo iniziare a scegliere i vari altri componenti che devono accompagnare i nostri circuiti integrati. Il nostro prossimo componente importante sono i nostri MOSFET, in particolare, per questa revisione (vedi l'ultimo passaggio per maggiori informazioni a riguardo), ho scelto di utilizzare DUE MOSFET a doppio canale N SQJB60EP. Un MOSFET è controllato esclusivamente dall'LTC4365 e l'altro MOSFET è impostato in modo tale che un FET agisca come un "diodo low-side ideale" destinato alla protezione dell'input inverso (se lo cerchi su google, probabilmente non otterrai il note applicative di TI e Maxim sull'argomento, ho dovuto scavare per questo.), mentre l'altro FET è controllato dal timer PWM a 16 bit di ATtiny10 (o qualsiasi risoluzione tu scelga …). Poi vengono i nostri passivi, che onestamente non sono così importanti da elencare. Sono costituiti da resistori per la programmazione di divisori di tensione/caricabatterie e vari condensatori di bypass/accumulo, assicurati solo che i tuoi resistori siano in grado di gestire la potenza dissipata attraverso di essi e che i tuoi condensatori abbiano tolleranze di temperatura ragionevoli (X5R o superiore). È importante notare che, a causa di come è progettato, una batteria DEVE essere collegata alla scheda affinché funzioni.

Ho configurato l'LTC4365 in modo che sia in grado di caricare batterie da 12 o 24 V commutando un ponticello (per fornire 0,5 V al pin OV del caricabatterie quando la batteria viene caricata a circa 2,387 V/cella per batterie da 12 V). Il partitore di tensione del caricatore è anche compensato in temperatura tramite un resistore PTC da 5k che si collega alla scheda tramite un'intestazione da 2,54 mm e si collegherà al lato della batteria con un composto termoconduttivo o anche con nastro adesivo. Dobbiamo anche utilizzare un paio di zener in tutto il progetto, in particolare per pilotare il MOSFET a tensione inversa (oltre a fornire alimentazione all'altro FET nel caso in cui non si installino i componenti MPPT tramite un jumper pad) e per proteggere l'LTC4365 pin da sovratensione. Alimenteremo l'ATtiny10 con un regolatore automobilistico da 5 V valutato per un ingresso di 40 V.

Fusibili…

Una cosa importante da notare è che dovresti SEMPRE avere dei fusibili sugli ingressi e sulle uscite quando si tratta di caricabatterie e che dovresti SEMPRE utilizzare la protezione OV sugli ingressi ad alta corrente (batteria IE). Gli ingressi a bassa corrente non possono avere prontamente implementato OVP (circuiti IE-crowbar), poiché spesso non possono produrre corrente sufficiente per far scattare un interruttore/fusibile. Ciò può portare a una situazione fatale in cui il TRIAC/SCR inizierà a surriscaldarsi, potenzialmente guastandosi, causando il danneggiamento dei componenti lungo la linea o l'esplosione del progetto in fiamme. Devi essere in grado di fornire abbastanza corrente per far saltare effettivamente il fusibile in modo tempestivo (cosa che la nostra batteria da 12 V PU fare). Per quanto riguarda i fusibili, ho deciso di andare con lo 0453003. MR di Littlefuse. È un fusibile fantastico in un pacchetto SMD molto piccolo. Se decidi di usare micce più grandi, come quelle da 5x20mm, PER FAVORE, PER AMORE DI QUALUNQUE ESSERE SUPERIORE PREGHI….. Non usare micce di vetro. I fusibili di vetro possono rompersi quando si bruciano, inviando frammenti di metallo fuso caldo e vetro affilato su tutta la scheda, causando ogni tipo di danno durante il processo. Usa SEMPRE micce in ceramica, la maggior parte di esse sono riempite di sabbia in modo che quando si bruciano, non friggano la tua tavola o la tua casa (per non parlare del fatto che anche la ceramica stessa dovrebbe aiutare nella protezione, simile all'armatura di ceramica usata per proteggere i moderni veicoli da combattimento da testate di carica sagomate/ GETTI DI PLASMA DAVVERO CALDI). Essere in grado di "vedere" quel piccolo filo nella tua miccia (che potresti non essere in grado di vedere comunque, specialmente se sei quasi cieco) non vale la pena avere una pila di carbone fumante dove una volta c'era la tua casa. Se hai bisogno di testare il tuo fusibile, usa un multimetro per verificarne la resistenza.

Protezione ESD

Sono lontani i giorni in cui ci affidavamo esclusivamente a costosi varistori da $ 5-10 per proteggere i nostri progetti elettronici. Dovresti SEMPRE inserire alcuni diodi TVS o Transient Voltage Supression. Non c'è letteralmente motivo per non farlo. Qualsiasi ingresso, in particolare un ingresso del pannello solare, dovrebbe essere protetto da ESD. In caso di un fulmine vicino ai tuoi pannelli solari/qualsiasi cavo, quel piccolo diodo TVS, combinato con un fusibile, può impedire che il tuo progetto venga danneggiato da qualsiasi tipo di ESD/EMP (che è ciò che un fulmine lo sciopero è, sorta….). Non sono così durevoli come i MOV, ma possono sicuramente svolgere il lavoro la maggior parte del tempo.

Il che ci porta al nostro prossimo articolo, Spark gaps. "Cosa sono gli spinterometro?!?" Bene, gli spinterometri sono essenzialmente solo una traccia che si estende in un piano di terra da uno dei tuoi pin di input, che ha rimosso il soldermask da esso e il piano di terra locale ed è esposto all'aria aperta. In poche parole, consente all'ESD di ricadere direttamente nel tuo piano di terra (il percorso di minor resistenza) e, si spera, risparmierà il tuo circuito. Non costano assolutamente nulla da aggiungere, quindi dovresti sempre aggiungerli dove puoi. Puoi calcolare la distanza di cui hai bisogno tra la tua traccia e il piano di massa per proteggere da una certa tensione attraverso la legge di Paschen. Non discuterò come calcolarlo, ma basti dire che è consigliata una conoscenza generale del calcolo. Altrimenti, dovresti essere a posto con uno spazio di 6-10 mil tra la traccia e il terreno. Si consiglia inoltre di utilizzare una traccia arrotondata. Guarda l'immagine che ho postato per avere un'idea su come implementarlo.

Piani di terra

Non c'è motivo per non utilizzare un grande versamento di terra nella maggior parte dei progetti di elettronica. Inoltre, è estremamente dispendioso non utilizzare colate di terra poiché tutto quel rame dovrà essere inciso. Stai già pagando per il rame, tanto vale che non inquini i corsi d'acqua della Cina (o dovunque) e ne fai buon uso come aereo di terra. I versamenti tratteggiati hanno usi molto limitati nell'elettronica moderna e raramente, se non mai più utilizzati a tal fine, poiché i versamenti di terra solida presumibilmente hanno qualità migliori per i segnali ad alta frequenza, per non parlare del fatto che sono migliori nella schermatura delle tracce sensibili E possono fornire un po' di bypass capacità con un piano "live" se si utilizza una scheda multistrato. È anche importante notare che se si utilizza un forno di rifusione o una stazione di rilavorazione ad aria calda, non sono consigliate connessioni solide del piano di massa ai componenti passivi, poiché possono "tombare" quando riflusso, poiché il piano di terra ha più massa termica che deve essere riscaldato affinché la saldatura si sciolga. Puoi certamente farlo se stai attento, ma dovresti usare pad di rilievo termico, o quelli che EasyEDA chiama "Spokes" per collegare il pad di terra del tuo componente passivo. La mia scheda utilizza pad di rilievo termico, anche se poiché sto saldando a mano, non importa in entrambi i casi.

Sulla dissipazione del calore…

Il nostro caricabatterie solare non dovrebbe dissipare troppo calore, anche alla sua corrente massima progettata di 3A (dipende dal fusibile). Nel peggiore dei casi, i nostri SQJB60EP sulla resistenza sono 0,016 mOhm a 4,5 V a 8 A (SQJ974EP nella mia seconda revisione, a 0,0325 mOhm, vedere le mie note alla fine per maggiori informazioni). Usando la legge di Ohm, P = I ^ 2 * R, la nostra dissipazione di potenza è 0,144 W a 3 A (ora capisci perché ho usato MOSFET a canale N per il nostro circuito MPPT e "diodo" a tensione inversa). Anche il nostro regolatore 5V per autoveicoli non dovrebbe dissipare troppo, poiché stiamo disegnando solo un paio di dozzine di milliampere al massimo. Con una batteria da 12 V, o anche da 24 V, non dovremmo vedere una perdita di potenza sufficiente sul regolatore per doverci davvero preoccupare del dissipamento del calore, tuttavia, secondo l'eccellente nota applicativa di TI sul problema, la maggior parte della potenza dissipata come farà il calore ricondurre nel PCB stesso, in quanto è il percorso di minor resistenza. Ad esempio, il nostro SQJB60EP ha una resistenza termica di 3.1C/W al pad di drenaggio, mentre il pacchetto di plastica ha una resistenza termica di 85C/W. Il dissipamento del calore è molto più efficace se eseguito attraverso il PCB stesso, ad esempio disponendo piani grandi e piacevoli per i componenti che dissipano molto calore (trasformando così il PCB in un diffusore di testa) o instradando i via sul lato opposto della scheda da un piano più piccolo nella parte superiore per consentire design più compatti. (Instradare le vie termiche su un piano sul lato opposto della scheda rende anche possibile collegare facilmente un dissipatore di calore/slug al lato posteriore della scheda, o far dissipare quel calore attraverso il piano di massa di un'altra scheda quando è collegata come modulo.) Un modo rapido e sporco per calcolare quanta potenza è possibile dissipare in sicurezza da un componente è (Tj - Tamb) / Rθja = Potenza. Per ulteriori informazioni, ti consiglio vivamente di leggere la nota dell'app di TI.

E infine…

Se vuoi avere il tuo progetto all'interno di un contenitore, come ho intenzione di fare poiché verrà ovviamente utilizzato all'esterno, dovresti sempre selezionare il tuo contenitore/scatola prima di stendere la tavola. Nel mio caso, ho scelto l'EX-51 di Polycase e ho progettato la mia scheda come tale. Ho anche progettato una scheda "pannello frontale", che si collega ai "fori" a corona dell'ingresso solare o, più precisamente, alle fessure (che si adattano a una scheda di 1,6 mm di spessore). Saldali insieme e sei a posto. Questo pannello ha connettori impermeabili di Switchcraft. Non ho ancora deciso se utilizzerò un "pannello anteriore" o un "pannello posteriore", ma a prescindere, avrò anche bisogno di un "pressacavo impermeabile" per l'ingresso o l'uscita, nonché per il nostro termistore della batteria. Inoltre, il mio caricabatterie può anche essere installato su una scheda come modulo (da cui i fori merlati).

Passaggio 2: ottenere le parti

Ordinare le tue parti può essere un compito estenuante, dato il numero di fornitori presenti e considerando il fatto che di tanto in tanto le piccole parti andranno perse (ad es. resistori, condensatori). Infatti ho perso le resistenze per il circuito di carica della batteria a 24V. Per fortuna, non userò il circuito di ricarica a 24V.

Ho scelto di ordinare il mio PCB da JLCPCB, perché è molto economico. Sembrano anche passare a un processo di "foto-immagine", che lascia belle serigrafie nitide (e maschere di saldatura) dall'ultima volta che ho ordinato da loro. Sfortunatamente, non forniscono più la spedizione gratuita, quindi dovrai aspettare una o due settimane per ottenerlo, o devi pagare $ 20+ per la spedizione tramite DHL… Per quanto riguarda i miei componenti, sono andato con Arrow, poiché hanno la spedizione gratuita. Ho solo dovuto acquistare il termistore da Digikey, poiché Arrow non lo aveva.

In genere, i passivi di dimensioni 0603 sono A-OK per la saldatura. I componenti di dimensioni 0402 possono essere difficili e si perdono facilmente, quindi ordina almeno il doppio di quello che ti serve. Controlla sempre per assicurarti che ti abbiano inviato tutti i componenti. Ciò è particolarmente importante se non consolidano il tuo ordine e ti inviano invece 20 scatole diverse tramite FedEx.

Passaggio 3: prepararsi…

Pronti a saldare…. Non hai davvero bisogno di così tanti strumenti per saldare. Un saldatore a basso costo e moderatamente alimentato, flusso, saldatura, pinzette e cesoie, sono tutto ciò di cui hai bisogno. Dovresti anche avere un estintore a portata di mano e dovresti SEMPRE avere una maschera pronta per filtrare i contaminanti nell'aria rimandati dal flusso, che è cancerogeno/tossico.

Passaggio 4: metterlo insieme

Assemblare il tuo PCB è davvero semplice. È praticamente solo "stagna un pad, salda un pin a quella linguetta, quindi "trascina salda" il resto dei pin". Non hai bisogno di un microscopio o di una stazione di rilavorazione di fantasia per saldare i componenti SMD. Non hai nemmeno bisogno di una lente d'ingrandimento per qualcosa di più grande di e 0603 (e talvolta 0402) componenti. Assicurati solo che non ci siano pin collegati a ponte e che non ci siano giunti freddi. Se vedi qualcosa di "divertente", metti un po' di fondente su di esso e colpiscilo con il ferro.

Per quanto riguarda il flusso, probabilmente dovresti usare il flusso non pulito, poiché è sicuro lasciarlo sulla tua tavola. Sfortunatamente è una seccatura pulirlo davvero dalla tavola. Per pulire il flusso "non pulito", elimina quanto più grosso possibile con un po' di alcol denaturato di alta qualità, con una concentrazione superiore al 90%, e un batuffolo di cotone. Successivamente, spazzolalo bene con un vecchio spazzolino da denti (i vecchi spazzolini elettrici/le testine degli spazzolini da denti funzionano magnificamente). Infine, scaldare dell'acqua distillata per un bagno di acqua calda. Puoi usare un po' di detersivo per piatti se lo desideri (assicurati solo che non rovini la tua scheda, non dovrebbe danneggiare le connessioni nude sul tuo PCB poiché i detersivi per piatti sono progettati per "attaccarsi" ai componenti organici attraverso l'idrofobo componente del sapone. L'azione idrofobico-idrofila è fornita dalla struttura idrocarburica/alcalina polare/non polare delle sue molecole e può essere lavata via tramite la componente idrofila. In realtà, l'unico problema è quando non viene risciacquato correttamente con acqua distillata o se è estremamente corrosivo). IFF per miracolo in realtà ti togli tutto il flusso non pulito con l'alcol, e probabilmente non lo farai, puoi saltare il lavaggio della tavola tutti insieme.

Dopo circa 30 minuti, l'acqua calda dovrebbe sciogliere il resto dei residui appiccicosi sulla tavola, quindi puoi andare in città con lo spazzolino da denti e toglierlo. Sciacquare bene e lasciare asciugare in un tostapane al livello più basso, o lasciarlo asciugare almeno 24 ore all'aria aperta. Idealmente, dovresti usare un tostapane o una pistola ad aria calda economica di Harbour Freight tenuta abbastanza lontano da non friggere nulla. Potresti anche usare l'aria compressa per lo stesso effetto.

Come nota a margine, fai attenzione quando spazzoli i tuoi PCB, poiché puoi far perdere i componenti. Non è necessario premere molto forte, quanto basta per inserire le setole tra i componenti.

Passaggio 5: pannelli solari…

Consigliato:

Piccolo pannello solare regolato da 12v a 5v: 3 passaggi

Little Solar Panel Regolato da 12v a 5v: Questo è un esempio per realizzare un caricabatterie USB di emergenza con una cella solare. In questo caso utilizzo una cella solare da 12V. Ho riproposto altri componenti da una vecchia scheda di computer. È regolato a 5V 1A con questa build, per un uso più alto corrente LM1084 (5A) inste

Luce solare senza batteria o luce solare diurna Perché no?: 3 passaggi

Luce solare senza batteria o luce solare del giorno… Perché no?: Benvenuto. Scusa per il mio ingleseDaylight? Solare? Come mai? Ho una stanza leggermente buia durante il giorno e ho bisogno di accendere le luci durante l'uso. Installare la luce solare per il giorno e la notte (1 stanza): (in Cile) - Pannello solare 20w: US $ 42 - Batteria: US $ 15 - Solare cont

Come Realizzare un Caricabatteria Automatico da 12V: 16 Passaggi (Illustrato)

Come realizzare un caricabatteria automatico da 12 V: Ehi! tutti Mi chiamo Steve. Oggi vi mostrerò come realizzare un caricabatteria da 12 V Clicca qui per vedere il video Cominciamo

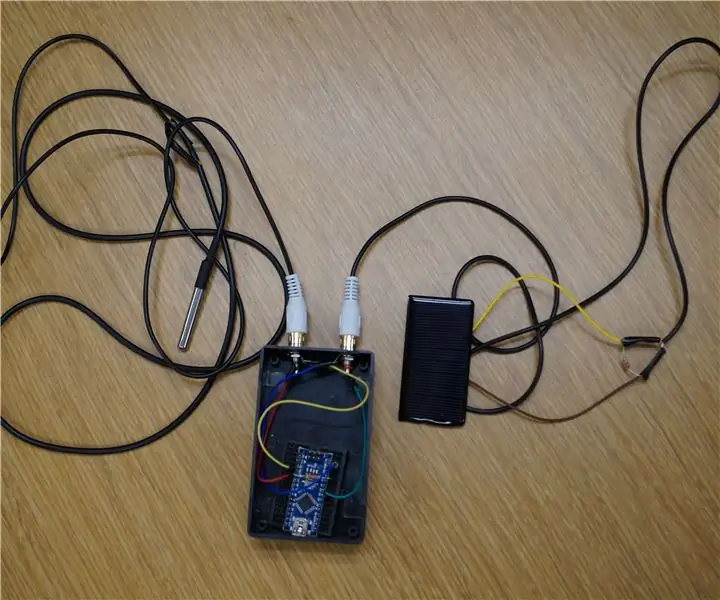

Dispositivo di irraggiamento solare (SID): un sensore solare basato su Arduino: 9 passaggi

Dispositivo di irraggiamento solare (SID): un sensore solare basato su Arduino: il dispositivo di irraggiamento solare (SID) misura la luminosità del sole ed è progettato specificamente per essere utilizzato in classe. Sono costruiti utilizzando Arduino, che consente loro di essere creati da tutti, dagli studenti delle scuole medie agli adulti. Questo ist

Fai da te - Caricabatteria solare: 6 passaggi (con immagini)

Fai da te - Caricabatterie solare: Ciao a tutti, sono tornato di nuovo con questo nuovo tutorial. In questo tutorial vi mostrerò come caricare una cella al litio 18650 utilizzando il chip TP4056 utilizzando l'energia solare o semplicemente il SOLE. Non sarebbe davvero bello se riuscissi a caricare la tua mo