Sommario:

- Forniture

- Passaggio 1: assemblaggio della custodia

- Passaggio 2: montaggio della testa LED

- Passaggio 3: PCB principale

- Passaggio 4: circuito dell'encoder

- Passaggio 5: circuito di alimentazione a corrente costante

- Passaggio 6: circuito di gestione dell'alimentazione

- Passaggio 7: circuito di protezione dai guasti

- Passaggio 8: assemblaggio

- Passaggio 9: cavo di alimentazione USB

- Passaggio 10: opzione di modulazione e accoppiamento in fibra

- Passaggio 11: alimentazione di più LED

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

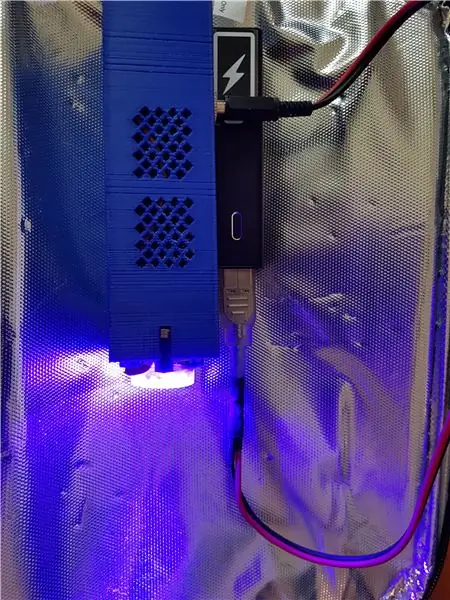

Prende il nome da Auguste Dupin, considerato il primo detective immaginario, questa fonte di luce portatile funziona con qualsiasi caricatore del telefono USB 5V o alimentatore. Ogni testa LED si aggancia magneticamente. Utilizzando LED a stella da 3 W a basso costo, raffreddati attivamente da una piccola ventola, l'unità è compatta ma offre un'ampia gamma di lunghezze d'onda ad alta intensità. Naturalmente, supporta anche i LED bianchi per l'illuminazione a colori.

Le immagini qui mostrano l'output a 415 nm, 460 nm, 490 nm, 525 nm, 560 nm e 605 nm.

Tuttavia i LED utilizzati sono 365nm, 380nm, 415nm, 440nm, 460nm, 490nm, 500nm, 525nm, 560nm, 570nm, 590nm, 605nm, 630nm, 660nm e 740nm. Sono inoltre mostrati un LED "bianco luce diurna" e un LED PAR a spettro completo che produce una luce rosa senza componenti verdi, destinata principalmente ad applicazioni orticole.

Alimentata da una sorgente di corrente costante di precisione a bassa tensione di dropout, l'unità offre 100 impostazioni di luminosità tramite un encoder rotativo e salva l'ultima impostazione di luminosità quando viene spenta, tornando così automaticamente all'ultima impostazione di luminosità quando viene riaccesa.

L'unità non utilizza il PWM per gestire la luminosità quindi non c'è sfarfallio, facilitando il suo utilizzo in situazioni in cui si desidera fotografare o video immagini senza artefatti.

La sorgente di corrente costante presenta un amplificatore e uno stadio di uscita ad ampia larghezza di banda, che consente la modulazione lineare oa impulsi fino a diverse centinaia di kilohertz o anche per la modulazione a impulsi fino a quasi un megahertz. Questo è utile per la misurazione della fluorescenza o per sperimentare la comunicazione dei dati luminosi, ecc.

È inoltre possibile utilizzare la sorgente di corrente costante per pilotare più LED. Ad esempio, utilizzando un alimentatore a 24 V è possibile pilotare 10 LED rossi con una caduta di tensione di 2,2 V per LED.

Si noti che in questo scenario si alimenta ancora il circuito di controllo principale con 5 V, ma si collega il collettore del transistor di potenza a una tensione più elevata. Per ulteriori informazioni, vedere l'ultimo passaggio in questa istruzione

Le applicazioni includono medicina legale, microscopia, esame di documenti, raccolta di francobolli, entomologia, fluorescenza minerale, UV, IR e fotografia visiva, colorimetria e pittura con luce.

Forniture

In quasi tutti i casi questi sono i fornitori che ho effettivamente utilizzato, a parte il venditore occasionale che non ha più quell'articolo o non è più su eBay/Amazon.

Questo elenco copre la maggior parte degli articoli necessari, esclusi il cavo, la spina di alimentazione maschio da 2,5 mm e le viti per macchine.

Dissipatori da 20 mm per i LED

www.ebay.co.uk/itm/Aluminium-Heatssink-for-…

La maggior parte dei LED da 3W sono forniti da

futureeden.co.uk/

FutureEden fornisce anche le lenti LED che sono disponibili in una gamma di angolazioni tra cui 15, 45 e 90 gradi. Ho usato lenti da 15 gradi nel prototipo.

LED da 560 nm e 570 nm

www.ebay.co.uk/itm/10pcs-3W-3-Watt-Green-5…

LED a 490 nm

www.ebay.co.uk/itm/New-10pcs-3W-Cyan-490nm…

LED a 365 nm

www.ebay.co.uk/itm/3W-365nm-UV-LED-ultravi…

Transistor di potenza D44H11

www.ebay.co.uk/itm/10-x-Fairchild-Semicond…

Perni per mensola da 5 mm

www.amazon.co.uk/gp/product/B06XFP1ZGK/ref…

Ventola e dissipatore di calore

www.amazon.co.uk/gp/product/B07J5C16B9/ref…

PCB

www.amazon.co.uk/gp/product/B01M7R5YIB/ref…

Connettori magnetici

www.ebay.co.uk/itm/Pair-of-Magnetic-Electr…

Presa di alimentazione femmina da 2,5 mm

www.ebay.co.uk/itm/2-5mm-x-5-5mm-METAL-PAN…

BAT43 Diodo Schottky

www.ebay.co.uk/itm/10-x-BAT43-Small-Signal…

Kit transistor di piccolo segnale (incl BC327/337 utilizzato in questo progetto)

www.ebay.co.uk/itm/200PCS-10-Value-PNP-NPN…

Encoder rotativo (il venditore che ho usato non è più su eBay ma questa è la stessa unità)

www.ebay.co.uk/itm/Rotary-Encoder-5-pin-To…

X9C104P (proviene da un altro venditore)

www.ebay.co.uk/itm/X9C104P-DIP-8-Integra…

TLV2770

www.mouser.co.uk/ProductDetail/texas-instr…

Monitor di corrente USB (opzionale)

www.amazon.co.uk/gp/product/B01AW1MBNU/ref…

Passaggio 1: assemblaggio della custodia

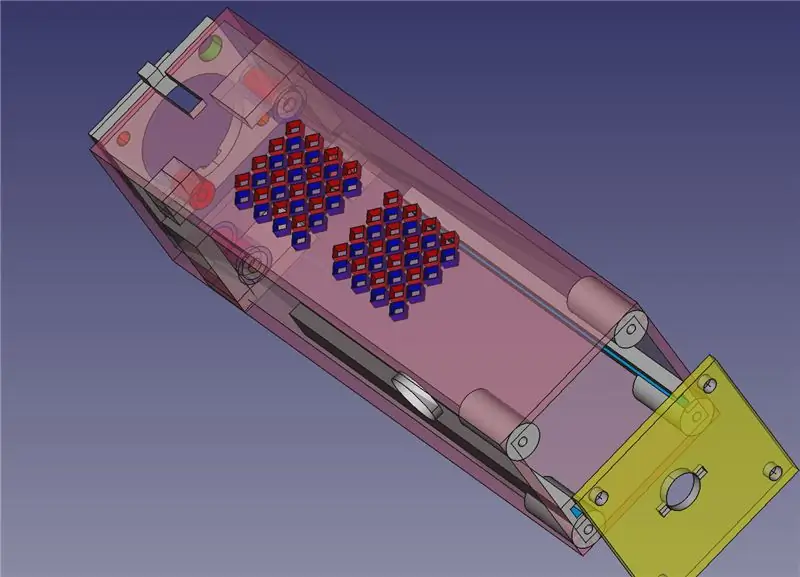

La custodia dell'unità principale e la testa del LED sono stampate in 3D. Una piccola piastra posteriore piatta si attacca alla parte posteriore del case per supportare l'encoder. L'alimentazione viene fornita tramite una presa di corrente standard da 2,5 mm. Un cavo USB standard viene tagliato per creare il cavo di alimentazione.

Tutti gli articoli sono stampati in PLA con riempimento al 100% e un'altezza dello strato di 0,2 mm. I file STL sono inclusi come allegati.

Stampa l'assieme della custodia verticalmente con la parte posteriore della custodia sulla piastra di base. Non sono necessari supporti.

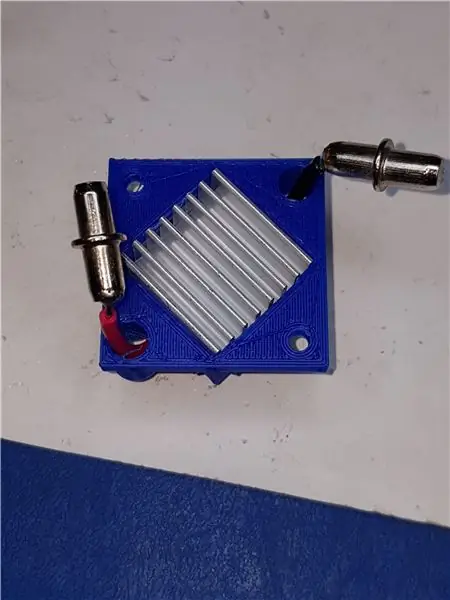

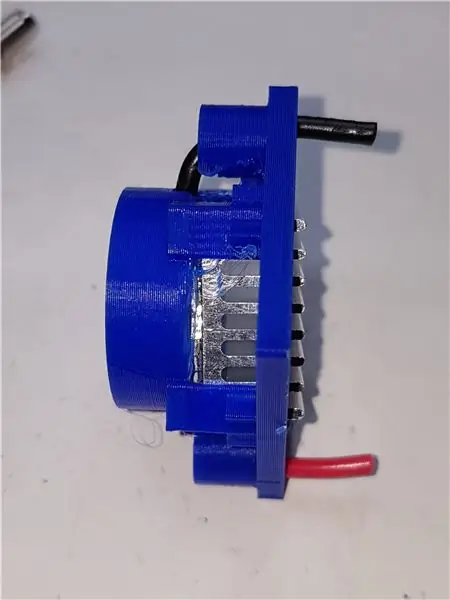

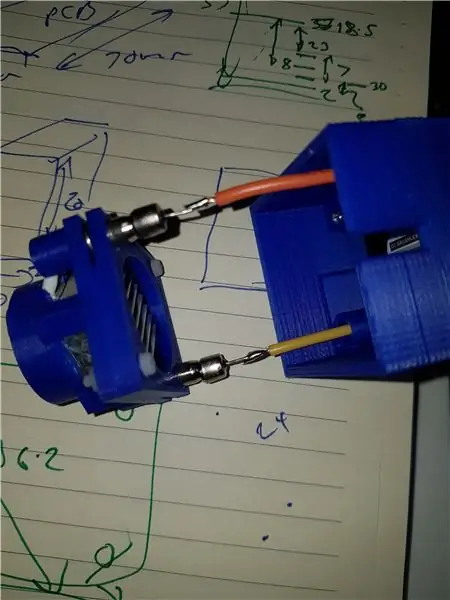

Passaggio 2: montaggio della testa LED

Ogni gruppo della testa LED comprende due parti stampate in 3D, il gruppo della testa superiore e la piastra di fissaggio posteriore. Stampali in PLA con riempimento del 100% e altezza dello strato di 0,2 mm. Non sono necessari supporti. La piastra di fissaggio posteriore deve essere stampata con la superficie posteriore piatta che tocca la piastra di base.

Nota che le immagini stl mostrate in precedenza hanno la piastra posteriore orientata di 180 gradi verso l'esterno: il lato piatto è la superficie esterna della piastra posteriore quando si imbullonano le cose.

Ogni gruppo della testa ha quindi un dissipatore di calore da 20 mm x 10 mm con la pressa collegata al LED inserita nel gruppo superiore. Le fotografie mostrano come montarlo. Inizia staccando la carta dal pad adesivo e attacca il LED, facendo attenzione a mantenere il dissipatore di calore del LED completamente all'interno del contorno del dissipatore di calore di 20 mm.

Quindi saldare due fili al LED e quindi spingere il dissipatore di calore nel gruppo della testa superiore, assicurandosi che le alette del dissipatore di calore siano orientate come mostrato nelle foto. Questo per massimizzare il flusso d'aria per il raffreddamento.

Una volta montato il dissipatore di calore, fai passare i fili e tagliali come mostrato nella foto, lasciando circa 3/4 di pollice di filo. Spellare e stagnare le estremità dei fili.

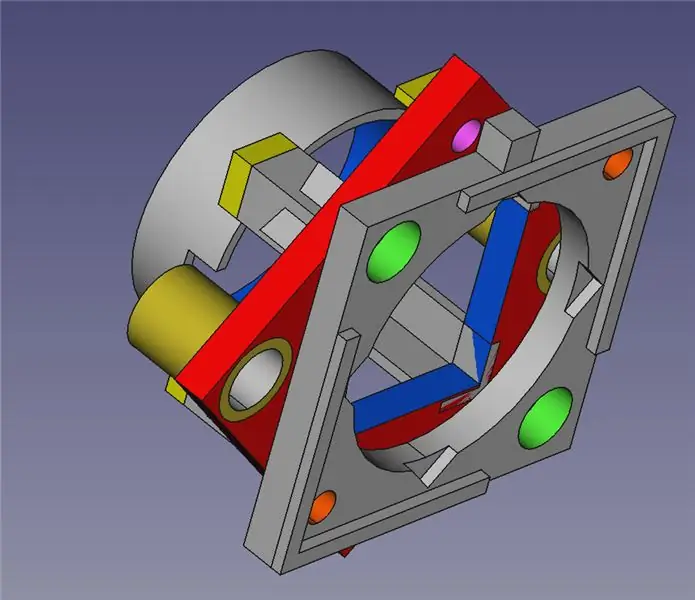

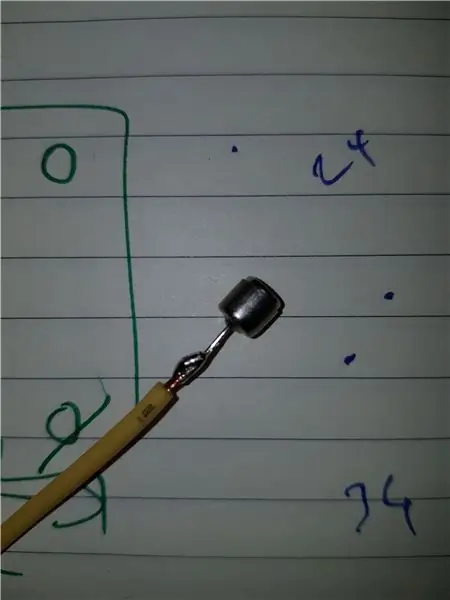

La testa del LED si collega alla custodia tramite due perni realizzati con perni di mensola in acciaio nichelato. Questi sono perfetti per il lavoro in quanto hanno una flangia che ci consente di bloccarli in posizione.

Usando una punta del saldatore a scalpello di diametro maggiore, stagnare la parte superiore di ciascun perno. Tieni i perni in una morsa o idealmente in uno di quei piccoli gadget da banco come mostrato: sono molto utili anche per realizzare cavi.

Quindi collegare i fili ai pin, assicurandosi che il filo sia rivolto verso l'alto, come mostrato. Lasciar raffreddare.

Quando i perni si sono raffreddati, fissare la piastra di fissaggio posteriore utilizzando 2 viti e dadi M2 da 12 mm. Assicurarsi prima di eseguire questa operazione che i fori di montaggio della piastra posteriore siano stati puliti con una punta elicoidale o un alesatore conico. I perni in acciaio dovrebbero poter oscillare leggermente. Questo è importante per garantire che i contatti magnetici siano affidabili.

Nota: ho usato viti e dadi in nylon per alcune unità e poi in acciaio per le altre. Quelli in acciaio probabilmente necessitano di rondelle di sicurezza così come hanno la tendenza a svitarsi nel tempo; le viti in nylon tendono ad avere più attrito e questo è un problema minore.

Facoltativamente, aggancia una lente al LED se desideri collimare il raggio, che altrimenti è piuttosto ampio.

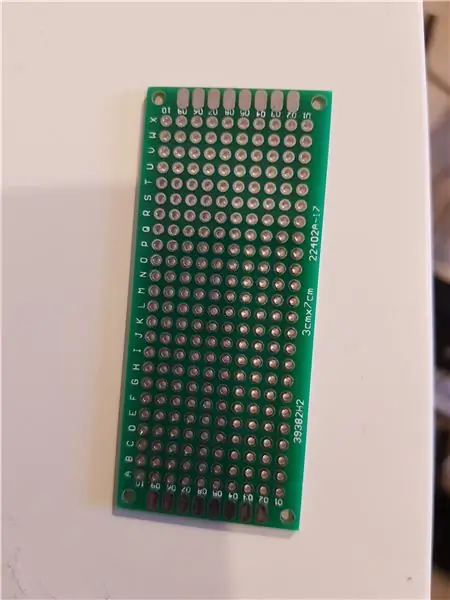

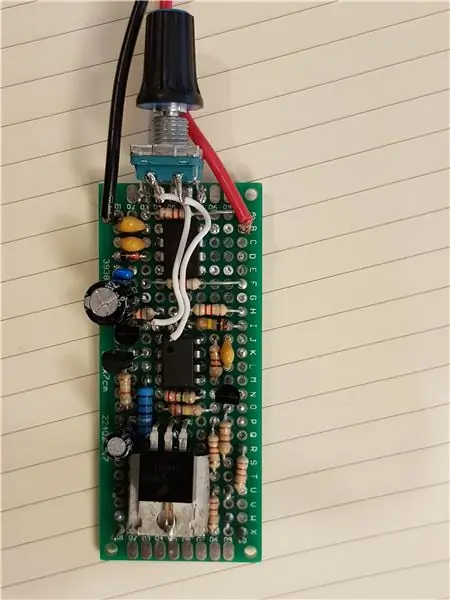

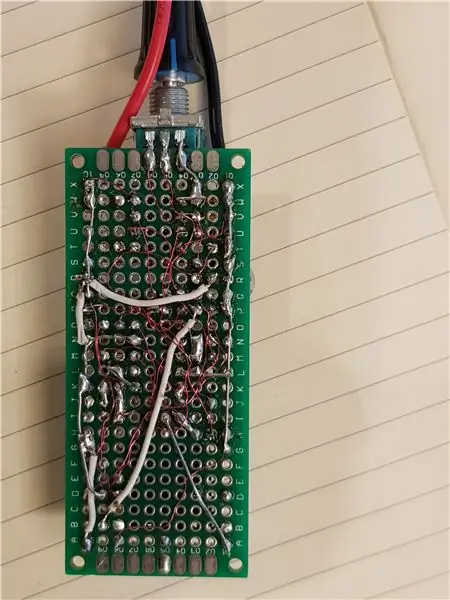

Passaggio 3: PCB principale

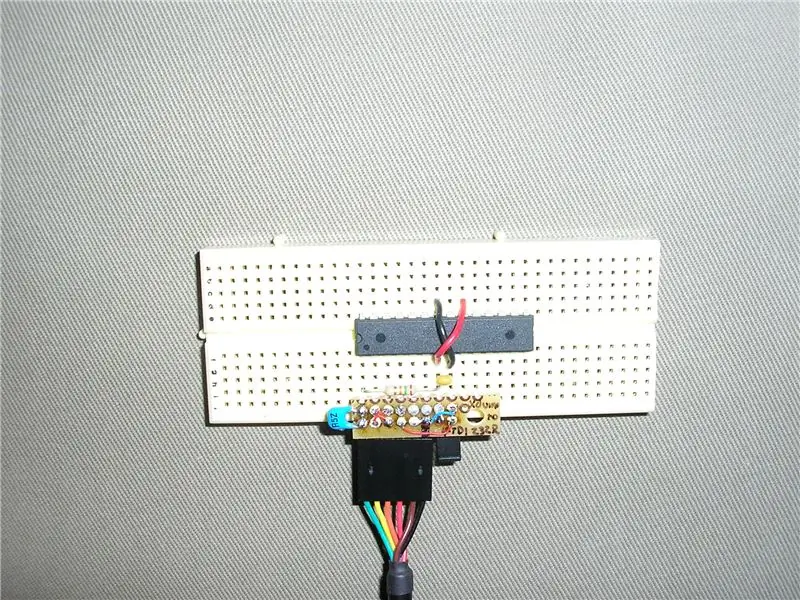

La scheda del circuito principale è costruita utilizzando una scheda matrice da 30 x 70 mm. Si tratta di pannelli in fibra di vetro di alta qualità ampiamente disponibili con una matrice di 0,1 pollici di fori placcati.

Il cablaggio punto-punto utilizza il cosiddetto "filo di matita" che è un filo di rame smaltato di circa 0,2 mm. L'isolante si fonde con una normale punta di saldatore.

L'encoder rotativo è saldato direttamente all'estremità della scheda. Notare che i pin dell'encoder sono collegati alla parte inferiore della scheda.

Nei passaggi seguenti costruirai singole parti dell'intero circuito e le testerai prima di continuare. Ciò garantisce che il circuito finito funzioni correttamente.

Le fotografie mostrano la scheda durante il montaggio. Il filo della matita può essere visto sul lato posteriore, collegando la maggior parte dei componenti. Il filo più spesso viene utilizzato dove sono coinvolte correnti più elevate. Alcuni cavi dei componenti tagliati vengono utilizzati per creare un binario di alimentazione e di massa nella parte superiore e inferiore della scheda.

Nota: lo spazio è stretto. Montare i resistori verticalmente per risparmiare spazio. Il layout qui si è "evoluto" quando la scheda è stata assemblata ed ero un po' ottimista sullo spazio richiesto e avrei dovuto montare tutti i resistori verticalmente e non orizzontalmente come mostrato.

I collegamenti vengono effettuati utilizzando 'veropins' ma è anche possibile utilizzare un cappio di filo componente, con le estremità allargate al di sotto; tuttavia questo richiede due fori per connessione anziché uno con un perno.

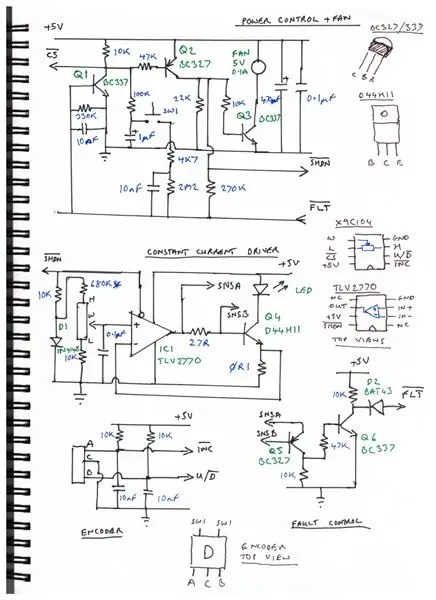

Passaggio 4: circuito dell'encoder

Ho disegnato il circuito come diversi schemi separati. Questo è così che puoi vedere chiaramente cosa fa ogni parte. Dovresti costruire il circuito in più fasi, verificando che ogni parte funzioni correttamente prima di aggiungere la parte successiva. Ciò garantisce che il tutto funzioni correttamente senza una noiosa risoluzione dei problemi.

Prima di iniziare, una parola sulla saldatura. Io uso saldatura al piombo, non senza piombo. Questo perché la saldatura senza piombo è molto più difficile da lavorare in scenari di saldatura manuale. Tins male ed è solo generalmente un dolore. La saldatura al piombo è abbastanza sicura e non sarai esposto a fumi pericolosi mentre lavori con esso. Basta usare il buon senso e lavarsi le mani dopo aver saldato e prima di mangiare, bere o fumare. Amazon vende rotoli di buona qualità di saldatura al piombo di calibro sottile.

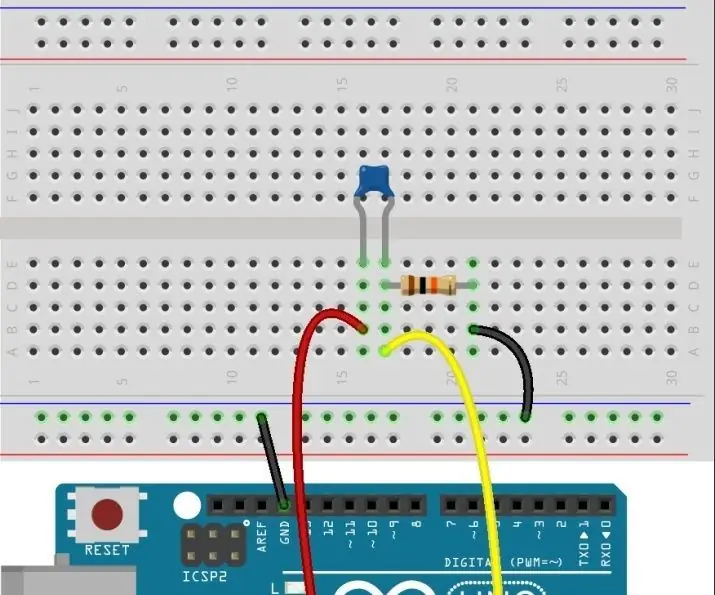

L'interfaccia dell'encoder

Questo è abbastanza semplice. L'encoder ha tre pin, A, B e C (comune). Come puoi vedere, mettiamo a terra il pin C e tiriamo su i pin A e B tramite resistori da 10K. Quindi aggiungiamo condensatori da 10nF a terra per appianare il rimbalzo dei contatti, che può causare un funzionamento irregolare.

I pin A e B si collegano quindi ai pin INC e U/D sull'IC del potenziometro digitale. (X9C104). Collega questo circuito e cabla anche i pin di alimentazione e di terra dell'X9C104. Aggiungi anche i condensatori di disaccoppiamento di potenza da 470uF e 0.1uF in questo momento.

I pin dell'encoder devono essere saldati alla parte inferiore del circuito; il foro nella piastra posteriore si allineerà quindi con l'albero dell'encoder.

Collegare temporaneamente il pin CS sull'X9C104P a +5V. Lo collegheremo più avanti a un'altra parte del circuito.

Ora collega 5V al circuito e, usando un tester, verifica che la resistenza tra i pin H e W su X9C104P cambi gradualmente tra quasi 0 ohm e 100K ohm mentre ruoti l'encoder.

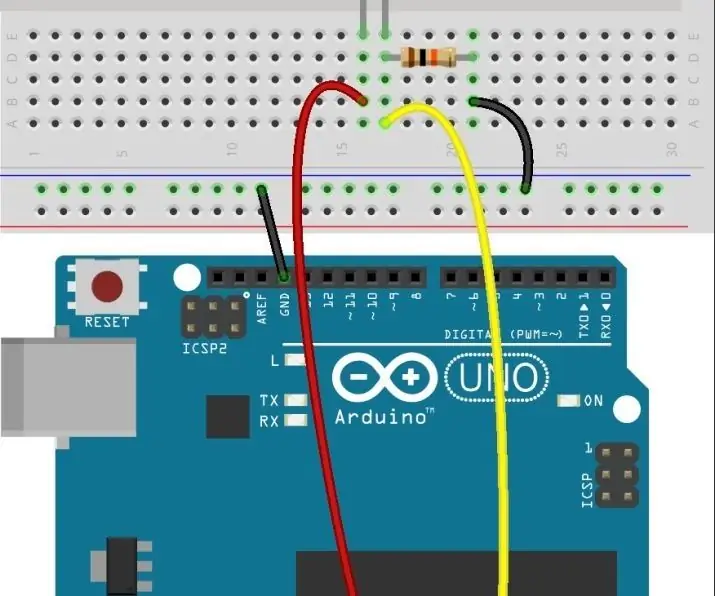

Passaggio 5: circuito di alimentazione a corrente costante

Una volta che sei sicuro che il circuito dell'encoder funzioni, è il momento di costruire la sezione di alimentazione a corrente costante. Collegare l'alimentazione e la messa a terra dell'amplificatore operazionale TLV2770, quindi cablare come mostrato, collegandosi ai pin H, W e L dell'X9C104P.

Assicurarsi di collegare il resistore di rilevamento della corrente da 0,1 ohm direttamente al pin di terra del TLV2770 e quindi collegare a "stella" i restanti componenti collegati a terra a questo punto (catodo 1N4148, resistore da 10K, condensatore da 0,1uF). Quindi collegare questo punto di massa al binario di terra sulla scheda del circuito. Ciò garantisce che le piccole resistenze tra la rotaia di terra e il resistore di rilevamento della corrente non vengano viste dall'amplificatore operazionale come tensioni di rilevamento errate. Ricorda che a 750 mA la tensione attraverso il resistore da 0,1 ohm è solo 75 mV.

Collegare temporaneamente la linea SHDN a +5V. Lo collegheremo in seguito a un'altra parte del circuito.

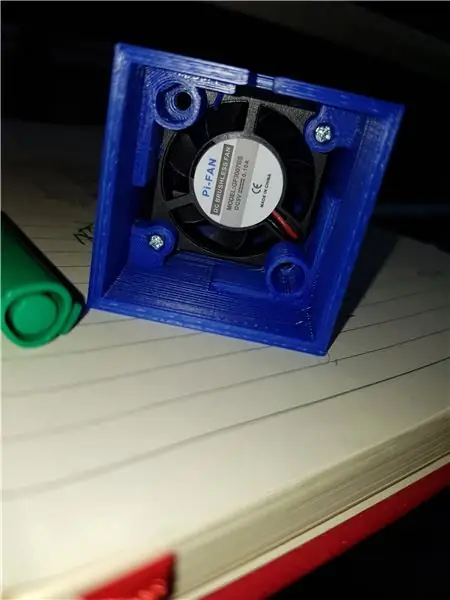

La ventola di raffreddamento che stiamo utilizzando è destinata a un Raspberry Pi. Viene, convenientemente, con una serie di dissipatori di calore, uno dei quali useremo per il transistor di potenza principale.

Il transistor di potenza D44H11 deve essere montato ad angolo retto rispetto alla scheda, attaccato al dissipatore di calore più grande fornito con il kit ventola Raspberry Pi.

Potrebbe essere necessario regolare il resistore da 680K per garantire che la corrente massima attraverso i LED non sia superiore a 750 mA.

Collegare di nuovo +5V e un LED di alimentazione, montato su un dissipatore di calore. Ora verifica che puoi cambiare facilmente la corrente attraverso il LED ruotando l'encoder. La corrente minima scelta è di circa 30 mA, che dovrebbe essere sufficiente per garantire che la maggior parte degli alimentatori per telefoni cellulari da 5 V non si spenga automaticamente alla luminosità minima.

Il monitor di corrente USB opzionale è un accessorio utile qui, ma se lo usi dovrai ovviamente prima realizzare il cavo di alimentazione, come discusso nella sezione successiva.

Nota: i LED a lunghezza d'onda più corta diventeranno piuttosto caldi con correnti elevate poiché non stiamo ancora raffreddando il dissipatore di calore, quindi mantieni il tempo di esecuzione abbastanza breve (un paio di minuti) durante il test.

Come funziona: la tensione ai capi del resistore di rilevamento della corrente viene confrontata con la tensione di riferimento. L'amplificatore operazionale regola la sua uscita per garantire che i due ingressi siano alla stessa tensione (ignorando la tensione di offset in ingresso dell'amplificatore operazionale). Il condensatore da 0.1uF attraverso il potenziometro digitale ha due scopi; filtra il rumore della pompa di carica a 85 KHz dal dispositivo X9C104 e garantisce inoltre che all'accensione la corrente richiesta sia zero. Una volta che l'amplificatore operazionale e il feedback si sono stabilizzati, la tensione ai capi del condensatore aumenterà alla tensione richiesta. Ciò impedisce picchi di corrente di accensione attraverso il carico.

Il transistor D44H11 è stato scelto perché ha una corrente nominale adeguata e un guadagno minimo elevato di almeno 60, il che è positivo per un transistor di potenza. Ha anche un'elevata frequenza di taglio che facilita la modulazione ad alta velocità della sorgente di corrente, se necessario.

Passaggio 6: circuito di gestione dell'alimentazione

Il circuito di gestione dell'alimentazione trasforma principalmente l'interruttore a pulsante ad azione momentanea sull'encoder rotativo in un interruttore di alimentazione a levetta.

I transistor BC327 e BC337 vengono utilizzati perché hanno un guadagno piuttosto elevato e una corrente di collettore massima di 800 mA, utile per l'interruttore della ventola in cui la ventola assorbe circa 100 mA. Ho acquistato un kit economico di vari piccoli transistor di segnale che includono una vasta gamma di dispositivi utili. Si noti che nel prototipo questi transistor hanno il suffisso -40 che indica il bin di guadagno più alto. Anche se dubito che sia molto importante e dovresti ottenere dispositivi simili se acquisti lo stesso kit, tieni presente questo.

L'alimentazione è controllata commutando il pin SHDN sull'amplificatore operazionale TLV2770. Quando il pin SHDN è basso, l'amplificatore operazionale è disabilitato e quando è alto l'amplificatore operazionale funziona normalmente.

Il circuito di gestione dell'alimentazione controlla anche la linea CS sul potenziometro digitale X9C104. Quando l'alimentazione viene spenta, la linea CS diventa alta, assicurando che l'impostazione corrente del potenziometro venga riscritta nella sua memoria flash non volatile.

Come funziona: inizialmente la giunzione del resistore da 100K e del condensatore da 1uF è a +5V. Quando viene premuto l'interruttore momentaneo, la tensione di alto livello viene trasferita tramite il condensatore 10nF alla base di Q1, che si accende. In tal modo, abbassa il collettore e questo fa sì che anche Q2 venga acceso. Il circuito si aggancia quindi tramite il resistore di retroazione da 270K, assicurando che Q1 e Q2 rimangano entrambi accesi e che l'uscita SHDN sia alta.

A questo punto la giunzione del resistore da 100K e del cappuccio da 1uF è ora abbassata da Q1. Quando si preme nuovamente l'interruttore momentaneo, quindi, la base di Q1 viene abbassata, spegnendolo. Il collettore sale a +5V spegnendo Q2 e l'uscita SHDN ora va bassa. A questo punto il circuito è tornato allo stato iniziale.

Assemblare il circuito di gestione dell'alimentazione e collegarvi l'interruttore momentaneo dell'encoder. Verificare che SHDN si attivi ogni volta che si preme l'interruttore e che quando SHDN è basso, CS è alto e viceversa.

Collegare temporaneamente la ventola di raffreddamento al collettore di Q3 e al rail +5V (che è il cavo positivo della ventola) e verificare che quando SHDN è alto, la ventola si accenda.

Quindi collegare il circuito di gestione dell'alimentazione all'alimentatore a corrente costante e collegare CS al potenziometro digitale X9C104P, rimuovendo il collegamento di terra temporaneo. Collega SHDN a TLV2770 e rimuovi anche il collegamento temporaneo a quel pin.

Ora dovresti essere in grado di confermare che il circuito si accende correttamente e si accende e si spegne quando viene premuto l'interruttore dell'encoder.

Passaggio 7: circuito di protezione dai guasti

Come la maggior parte degli alimentatori a corrente costante, c'è un problema se il carico viene scollegato e poi ricollegato. Quando il carico viene disconnesso, Q4 si satura mentre l'amplificatore operazionale tenta di guidare la corrente attraverso il carico. Quando il carico viene ricollegato, poiché Q4 è completamente acceso, un'elevata corrente transitoria può fluire attraverso di esso per diversi microsecondi. Sebbene questi led da 3 W siano abbastanza tolleranti ai transitori, superano comunque i valori nominali della scheda tecnica (1 A per 1 ms) e se il carico fosse un diodo laser sensibile potrebbe essere facilmente distrutto.

Il circuito di protezione dai guasti monitora la corrente di base attraverso Q4. Quando il carico è scollegato, questo sale a circa 30 mA, facendo sì che la tensione attraverso il resistore da 27 ohm aumenti sufficientemente per accendere Q5 e questo a sua volta fa sì che Q6 si accenda e il suo collettore quindi scenda quasi a massa. Il diodo schottky (scelto perché la sua tensione diretta di 0,4 V è inferiore agli 0,7 V necessari per accendere un transistor) quindi abbassa la linea FLT, disattivando Q1 e Q2 e quindi interrompendo l'alimentazione.

Ciò garantisce che il carico non possa mai essere collegato con l'alimentazione inserita, evitando transitori potenzialmente dannosi.

Passaggio 8: assemblaggio

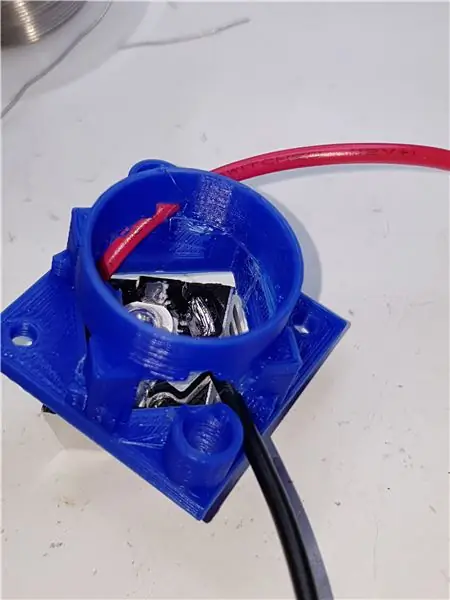

Saldare gli accoppiatori magnetici a un breve tratto di filo ragionevolmente robusto (lungo circa 6 pollici), assicurandosi che il filo passi attraverso i fori nella custodia.

Assicurati che i fori della custodia siano puliti: usa un trapano elicoidale per assicurarti che ciò avvenga e un trapano più piccolo per garantire che anche i fori del filo sul retro siano puliti.

Ora usando una testa LED, agganciare gli accoppiatori ai perni della testa e inserirli nella custodia. La testa del LED dovrebbe adattarsi in modo che quando guardi la scanalatura, ci sia un piccolo spazio tra la scanalatura e la custodia. Una volta che sei sicuro che gli accoppiatori si adattino correttamente, posiziona una piccola goccia di resina epossidica sul retro di ciascuno di essi e inseriscilo con la testa del LED e posizionalo da qualche parte mentre la colla si indurisce. Ho cablato i miei gruppi testina LED in modo che con la piastra posteriore del gruppo testina rivolta verso di te e la scanalatura per chiavetta rivolta verso l'alto, il collegamento positivo sia alla tua destra.

Una volta che la colla si è indurita, rimuovere la testa e quindi montare la ventola, con l'etichetta visibile, ovvero il flusso d'aria spinge l'aria sopra il dissipatore di calore della testa. Ho usato due viti a macchina M2 X 19 mm e un cacciavite per montare la ventola, è poco pratico ma fallo scorrere dal retro del case e quindi dovresti essere in grado di allineare e fissare tutto.

Ora puoi montare la presa di alimentazione da 2,5 mm e collegare tutti i fili al PCB, lasciando abbastanza spazio in modo da poterlo facilmente cablare e quindi inserirlo nella custodia sui binari stampati nella custodia.

Il gruppo piastra posteriore è fissato con quattro piccole viti autofilettanti. Si noti che la posizione dell'albero dell'encoder non è del tutto centrata sulla piastra, quindi assicurarsi di ruotarla finché i fori delle viti non si allineano.

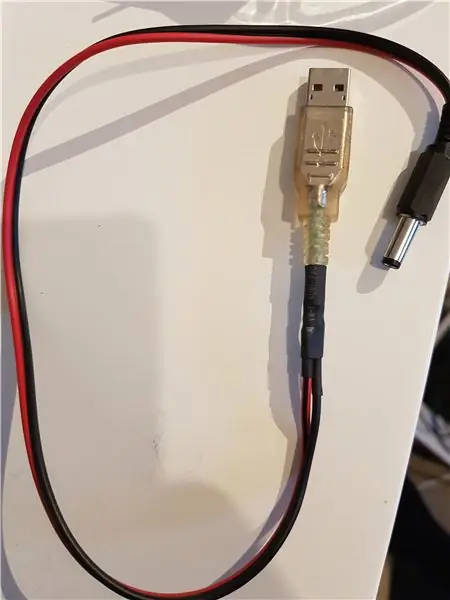

Passaggio 9: cavo di alimentazione USB

Il cavo di alimentazione è costituito da un cavo USB economico. Tagliare il cavo a circa 1 pollice di distanza dalla presa USB più grande e spellarlo. I fili rosso e nero sono alimentazione e massa. Collegare un cavo a forma di 8 più spesso a questi, utilizzando un termoretraibile per isolare, quindi all'altra estremità saldare una spina di alimentazione standard da 2,5 mm.

Abbiamo tagliato corto il cavo USB perché i cavi sono troppo sottili per trasportare la corrente e altrimenti diminuiranno troppo la tensione.

Passaggio 10: opzione di modulazione e accoppiamento in fibra

Per modulare la sorgente di corrente, scollegare il condensatore da 0,1 uF e il pin W dall'ingresso non invertente sull'amplificatore operazionale e collegare quell'ingresso a terra tramite un resistore da 68 ohm. Quindi collegare una resistenza da 390 ohm all'ingresso non invertente. L'altra estremità del resistore è quindi l'ingresso di modulazione, con 5V che guidano il LED a piena corrente. Potresti inserire un paio di ponticelli sulla scheda per facilitare il passaggio dall'encoder alla modulazione esterna.

È possibile utilizzare l'STL del progetto Angstrom per gli accoppiatori in fibra da 3 mm se si desidera collegare i LED alla fibra, ad esempio per la microscopia, ecc.

Passaggio 11: alimentazione di più LED

È possibile utilizzare il driver a corrente costante per pilotare più LED. I LED non possono essere collegati in parallelo poiché un LED assorbirebbe la maggior parte della corrente. Quindi si collegano i LED in serie e quindi si collega l'anodo del LED superiore a una fonte di alimentazione appropriata, lasciando il circuito di controllo principale ancora in funzione a 5V.

Nella maggior parte dei casi è più semplice utilizzare un alimentatore separato per i LED e lasciare che tutto il resto funzioni con un normale caricatore del telefono.

Per calcolare la tensione, prendi il numero di LED e moltiplica per la caduta di tensione per ogni LED. Quindi consentire un margine di circa 1,5 V. Ad esempio, 10 LED con una caduta di tensione di 2,2 V ciascuno richiedono 22 V, quindi un'alimentazione a 24 V funzionerebbe bene.

È necessario assicurarsi che la tensione attraverso il transistor di potenza non sia troppo alta, altrimenti diventerà troppo calda - come progettato qui, scende di quasi 3 V nello scenario peggiore (guidando un LED a infrarossi con una bassa tensione diretta) quindi questo è il massimo a cui dovresti mirare a meno che tu non voglia utilizzare un dissipatore di calore più grande. In ogni caso, manterrei la tensione inferiore a 10 V perché stai iniziando a entrare nei limiti di corrente basati sull'area operativa sicura del transistor.

Si noti che gli emettitori a lunghezza d'onda più corta hanno tensioni in avanti più elevate, con i LED a 365 nm che scendono di quasi 4 V. Il collegamento di 10 di questi in serie farebbe cadere 40 V e un alimentatore standard da 48 V richiederebbe un dissipatore di calore più grande sul transistor di potenza. In alternativa è possibile utilizzare diversi diodi da 1 A in serie con i LED per far cadere la tensione extra a 0,7 V per diodo, diciamo 8 per far cadere 5,6 V e quindi questo lascia solo 2,4 V attraverso il transistor di potenza.

Sarei prudente nell'usare tensioni superiori a questa. Stai iniziando ad avere problemi di sicurezza se entri in contatto con l'alimentatore. Assicurarsi di inserire un fusibile appropriato in serie con i LED; come progettato qui, l'alimentatore da 5 V ha una limitazione di corrente sicura e non ne abbiamo bisogno, ma in questo scenario vorremmo sicuramente protezione contro un cortocircuito. Nota che il cortocircuito di una serie di LED come questo probabilmente provocherà una fusione abbastanza spettacolare del transistor di potenza, quindi fai attenzione!. Se vuoi alimentare più LED, probabilmente hai bisogno di un set parallelo di sorgenti di corrente. È possibile utilizzare più copie del driver a corrente costante (insieme al proprio circuito di protezione dai guasti) e condividere un encoder comune, un circuito di controllo dell'alimentazione e un riferimento di tensione tra di loro, ogni copia avrà il proprio transistor di potenza e pilota, ad esempio, 10 LED. L'intero circuito può essere messo in parallelo perché i driver a corrente costante gestiscono ciascuno una stringa di LED in quello scenario.

Consigliato:

Tracciamento automatico della sorgente luminosa: 5 passaggi

Tracciamento automatico della sorgente luminosa: in questa lezione utilizzeremo un servomotore, una fotoresistenza e una resistenza di pull-down per assemblare un sistema di rilevamento automatico della sorgente luminosa

Angstrom - una sorgente luminosa a LED regolabile: 15 passaggi (con immagini)

Angstrom - una sorgente luminosa a LED sintonizzabile: Angstrom è una sorgente luminosa a LED sintonizzabile a 12 canali che può essere costruita per meno di £ 100. È dotato di 12 canali LED controllati da PWM che si estendono tra 390 nm e 780 nm e offre sia la possibilità di combinare più canali su una singola uscita accoppiata in fibra da 6 mm, sia

TRACCIAMENTO AUTOMATICO DELLA SORGENTE LUMINOSA CON ARDUINO UNO R3: 5 passaggi

INSEGUIMENTO AUTOMATICO DELLA SORGENTE LUMINOSA CON ARDUINO UNO R3: In questa lezione utilizzeremo un servomotore, una fotoresistenza e una resistenza di pull-down per assemblare un sistema di rilevamento automatico della sorgente luminosa

Sorgente luminosa per fotografia macro che utilizza luci a catodo freddo: 9 passaggi (con immagini)

Sorgente luminosa per macrofotografia che utilizza luci a catodo freddo: quando si scatta utilizzando una tenda luminosa, è molto utile una sorgente luminosa a bassa intensità. La CCFL (luce fluorescente a catodo freddo) che si trova negli schermi LCD è perfetta per questo scopo. CCFL e i pannelli di diffusione della luce associati possono essere trovati in laptop rotto

UDuino: scheda di sviluppo compatibile con Arduino a bassissimo costo: 7 passaggi (con immagini)

UDuino: scheda di sviluppo compatibile con Arduino a bassissimo costo: le schede Arduino sono ottime per la prototipazione. Tuttavia, diventano piuttosto costosi quando si hanno più progetti simultanei o sono necessarie molte schede controller per un progetto più ampio. Ci sono alcune ottime alternative più economiche (Boarduino, Freeduino) ma