Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

Di recente ho cambiato residenza e ho dovuto ricostruire da zero il mio banco da lavoro a casa. Ero un po' confinato per lo spazio.

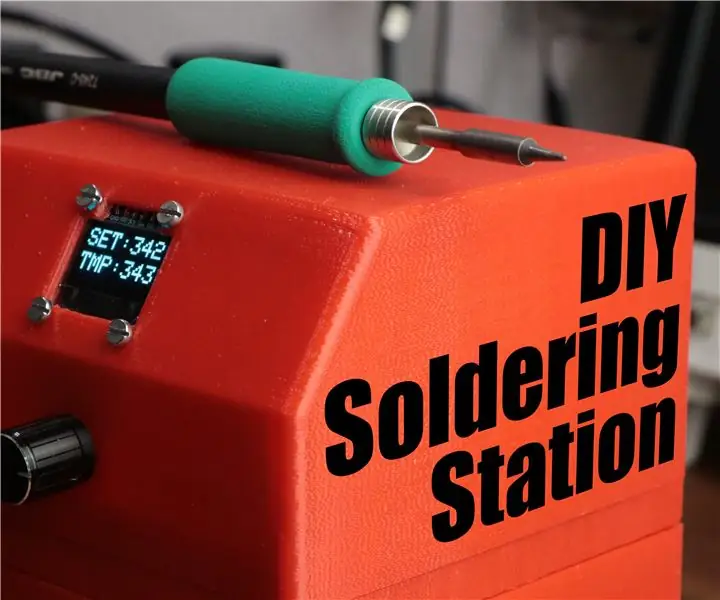

Una delle cose che volevo fare era modificare il mio saldatore in modo che potesse essere imbullonato, discretamente, alla parte inferiore del mio banco. A un ulteriore esame, non era molto favorevole a quel tipo di modifica a causa del grande trasformatore. Quindi ho ricostruito la stazione, praticamente da zero, in modo da poterla eseguire dal mio alimentatore da banco. Lo sto usando da un paio di mesi, ormai, e non ho avuto problemi. Funziona sostanzialmente come la stazione originale, tranne per i controlli e il display che sono un po' più belli.

Passaggio 1: stazione di saldatura originale

Questa è la stazione originale. All'interno, c'è un potente trasformatore e l'alimentazione CA è commutata con un SCR. L'ho pagato circa 47,00 dollari. Ma puoi anche acquistare solo l'unità di riscaldamento, se hai intenzione di tentare qualcosa del genere.

La parte fondamentale di questa particolare stazione è che è la "penna Bic" delle stazioni di saldatura. Ho visto la stazione venduta con vari marchi e ho visto la stessa unità di riscaldamento utilizzata su molti marchi/modelli diversi. Ciò significa che i riscaldatori sostitutivi sono prontamente disponibili per ECONOMICO! Puoi acquistare solo l'unità di riscaldamento, completa di una nuova mancia, a soli $ 7,00! Le mance per la sostituzione sono inferiori a $ 2,00. Ho avuto molta fortuna con la mia (ho usato questa particolare stazione per forse 3-4 anni e ho consumato 1 riscaldatore e 1 mancia!) Se hai difficoltà a trovarlo, chiedi pure. Non voglio spammare, ma se abbastanza persone lo chiedono, posterò un link.

Passaggio 2: unità di riscaldamento

L'unità di riscaldamento ha un connettore DIN a 5 pin a 180 gradi. Un po' di test ha rivelato che c'è un elemento riscaldante sui pin 1, 2. Il pin 3 è in continuità con la punta/guaina per la messa a terra. I pin 4, 5 sono un termoaccoppiatore. La maniglia è contrassegnata 24V, 48W.

Quindi la prima cosa di cui avevo bisogno era il connettore giusto in grado di gestire 2+ amplificatori. L'ho trovato su Mouser, cercando un DIN a 180 gradi, femmina, 5 pin. Ho anche acquistato un connettore maschio di riserva, in modo da poter realizzare un adattatore temporaneo per la parte successiva del problema.

Passaggio 3: parte noiosa

Ok, una volta ricevuti i connettori, ho iniziato a creare una tabella di ricerca. Questa parte è davvero noiosa. Fondamentalmente, ho collegato il ferro, l'ho acceso e ho iniziato a leggere la tensione sul termoaccoppiatore a temperature diverse, in modo da poter creare una tabella di ricerca con cui programmare il mio PIC. L'ho ridotto a ogni 10 gradi Celsius.

Passaggio 4: e adesso?

Bene, ho scritto un programma PIC per controllare le cose. Ci sono 3 pulsanti. Il pulsante di accensione accende/spegne il ferro e il display LCD. C'è un pulsante su e un pulsante giù. La temperatura impostata si sposta con incrementi di 10 gradi Celsius. Il ferro ricorda l'ultima impostazione utilizzata, anche se è stato scollegato.

L'unico trucco che ho aggiunto è stato il modo in cui funziona il riscaldatore. Non ricordo che tipo di riscaldatore ha, ma è il tipo in cui la resistenza non è costante. A freddo, la resistenza del riscaldatore è praticamente zero ohm. Quindi aumenta a diversi ohm quando è caldo. Quindi ho aggiunto PWM con un ciclo di lavoro del 50% quando il ferro è sotto i 150 gradi Celsius, in modo da poterlo eseguire da un'alimentazione a commutazione da 3 A senza far scattare la protezione da cortocircuito.

Passaggio 5: dentro

Non c'è molto da vedere, dentro.

L'LCD e il saldatore sono controllati da un PIC e da alcuni MOSFET. C'è un piccolo amplificatore operazionale con 2 amplificatori non invertenti in serie che aumentano l'uscita del termoaccoppiatore di circa 200 volte, in modo che il PIC possa leggerlo.

Passaggio 6: alimentazione

Avevo già il mio alimentatore da banco avvitato sotto il mio banco. È alimentato da un alimentatore per laptop da 20 V 3 A. Quindi, piuttosto che aggiungere un alimentatore dedicato per il mio ferro, ho semplicemente prelevato l'alimentazione da lì. Se lo fai, puoi usare qualsiasi fonte di alimentazione CC che hai a disposizione. Assicurati solo che emetta circa 20-30 V CC e che sia in grado di emettere circa 3 A. Gli alimentatori per laptop sono molto economici su Ebay e sono più piccoli/più leggeri del trasformatore fornito nella stazione originale.

Passaggio 7: supporto perfetto

Il supporto fornito con questa stazione di saldatura è progettato per essere montato sul lato della stazione. Ho scoperto che per qualche colossale coincidenza, è anche assolutamente perfetto per il montaggio sul lato inferiore di una panca.

Le uniche cose che ho aggiunto sono state un paio di rondelle di nylon (in modo che possa ruotare) e una vite per montarlo, oltre a un piccolo bullone/dado per "bloccare" il supporto in modo che non possa cadere accidentalmente sotto l'orizzontale, non importa quanto sciolto si imposta la manopola. Non conosco una fonte solo per il supporto, quindi se dovessi acquistare solo il riscaldatore, potresti dover costruire il tuo supporto di ferro. Se qualcuno conosce una fonte per questi detentori, forse potrebbe condividerla con il resto di noi.

Passaggio 8: Schema, PCB, Firmware

Se c'è qualche interesse, suppongo che potrei pubblicare uno schema, un file PCB e un firmware. Ma non ci sono riuscito. In realtà, non ho mai fatto uno schema in primo luogo. Ho usato ExpressPCB per realizzare la scheda, quindi non ho un Gerber. E non so dove postare un file HEX. Quindi non farò nulla di tutto ciò a meno che non ci siano più di 2 persone interessate. Quindi vota Instructable se vuoi vederlo diventare un progetto completamente open source.

Se qualcuno ha un sito di file hosting preferito dove posso pubblicare un HEX, sentiti libero di condividerlo con me. Ne ho testati un paio e ho ricevuto così tanto spam e offerte gratuite prima ancora di finire di registrarmi che volevo strangolare qualcuno.

Passaggio 9: firmware

Codice sorgente dell'assemblaggio https://www.4shared.com/file/5tWZhB_Q/LCD_Soldering_Station_v2.html Ecco il firmware. Spero che questo collegamento funzioni. C'è una prima volta per tutto. https://www.4shared.com/file/m2iIboiB/LCD_Soldering_Station_v2.html Questo HEX può essere programmato su un PIC16F685 con un programmatore PIC. Pinout: 1. Vdd +5V 2. (RA5) N/C 3. (RA4) CONTROLLO RETROILLUMINAZIONE, pin di uscita. Questo diventa alto quando la stazione è accesa. Questo è per LCD con retroilluminazione. Alcuni LCD hanno una retroilluminazione a LED, come il mio. Ciò significa che puoi alimentare la retroilluminazione direttamente da questo pin con solo un resistore in serie per limitare la corrente. Nell'"altro" tipo di retroilluminazione, potrebbe essere necessario utilizzare questa uscita per commutare un transistor per alimentare la retroilluminazione dal binario 5V. 4. (RA3) PULSANTE ON/OFF, pin di ingresso. Collegare un interruttore a pressione momentanea per accendere/spegnere la stazione. Terra da attivare. Il pullup interno è impostato. 5. (RC5) a LCD D5 6. (RC4) a LCD D4 7. (RC3) a LCD D3 8. (RC6) a LCD D6 9. (RC7) a LCD D7 10. (RB7) COMMUTAZIONE RISCALDATORE, pin di uscita: questo pin va LOW per attivare il riscaldatore del saldatore. Quando la stazione viene accesa per la prima volta, questo pin di uscita si accende/spegne nella gamma dei bassi kHz al 50% del ciclo di lavoro fino a quando la temperatura non legge almeno 150 °C.* Dopo quel punto, emette semplicemente basso quando la temperatura letta è inferiore a quella impostata temperatura Emette alto quando la temperatura letta è uguale o maggiore della temperatura impostata. Nel mio progetto, ho usato questo pin per commutare il gate di un piccolo P-FET la cui sorgente era impostata su 5V. Il drenaggio del P-FET ha commutato un banco di 3 N-FET (a livello non logico ma altamente declassato) che alla fine hanno commutato il lato di terra dell'unità di riscaldamento. *il ferro può essere impostato da 150c-460c (che è convenientemente 16 passaggi in questo mondo a 8 bit:)). La temperatura minima di lettura è 150c. Fino a quando il riscaldatore non raggiunge i 150c, la temperatura letta verrà visualizzata con tutti i trattini. Per i disperati di mentalità imperiale, eseguo il 90% delle mie saldature tra 230c-270c con saldatura al piombo, per dare un punto di riferimento. Posso girare temporaneamente il ferro fino a 300c per giunti più grandi. Dopo aver completamente assemblato, ho calibrato i miei resistori operazionali in modo che la saldatura al piombo inizi a sciogliersi a circa 200 ° C, il che combacia con la mia precedente esperienza. 11. (RB6) a LCD E 12. (RB5) a LCD R/W 13. (RB4) a LCD RS 14. (RA2) Pin ADC: questo pin riceve la tensione per il feedback della temperatura. È necessario collegare la termocoppia del saldatore a un circuito operazionale per aumentare la tensione di circa 200 volte. Regolando finemente il guadagno, è possibile ottenere letture della temperatura più accurate. (IIRC, ho finito per usare un guadagno 220x sul mio, e sembra abbastanza vicino.) Quindi collega quell'uscita a questo pin. Tieni presente che la tensione su questo pin non deve superare di molto Vdd. È una buona idea mettere un diodo di bloccaggio tra questo pin e Vdd se il tuo circuito operazionale è alimentato da più di 5V. In caso contrario, potresti danneggiare il PIC. Ad esempio, se si accendesse la stazione con il saldatore scollegato, questo lascerebbe fluttuare l'ingresso dell'amplificatore operazionale. Il PIC potrebbe ricevere qualsiasi cosa fino alla tensione di alimentazione dell'amplificatore operazionale. Anche se potrebbe sembrare una buona idea alimentare l'amplificatore operazionale dal binario 5V per evitare questo problema, alimenterò il mio dal binario 20V. Questo perché gli operazionali economici non funzionano da un binario all'altro. C'è un po' di sovraccarico, che potrebbe influenzare la lettura della temperatura nella fascia alta della scala. 15. (RC2) a LCD D2 16. (RC1) a LCD D1 17. (RC0) a LCD D0 18. (RA1) PULSANTE GI, pin di ingresso. Terra da attivare. Il pullup interno è impostato. 19. (RA0) PULSANTE SU, pin di ingresso. Terra da attivare. Il pullup interno è impostato. 20. Pin di terra Ecco un file ExpressPCB. ExpressPCB può essere scaricato gratuitamente. Anche se non utilizzi il loro servizio, questo file può essere utilizzato per il trasferimento del toner fai-da-te se la tua stampante può capovolgere l'immagine. Tutte le linee gialle sono ponticelli. C'è molto! Ma le tracce sono disposte in modo che tutti i piccoli salti brevi possano essere coperti da un resistore 1206 0R. Inoltre, tieni presente che è progettato in modo che un DIP PIC16F685 debba essere saldato sul lato rame. Niente buchi. Sì, è strano, ma funziona. Ho comprato l'LCD da Sure Electronics. È una piedinatura abbastanza standard per un LCD retroilluminato 16x2. https://www.4shared.com/file/QJ5WV4Rg/Solder_Station_Simple.html Il circuito opamp che potenzia la termocoppia non è incluso. Il circuito MOSFET che ho usato per accendere/spegnere il riscaldatore non è incluso. Google dovrebbe aiutarti a capire i dettagli. In realtà, il circuito operazionale è facilmente copiabile dal datasheet dell'LM324. Vuoi un amplificatore non invertente. Ricorda, quando metti 2 operazionali in serie, MOLTIPLICA il loro guadagno. NOTE: 1. Ho cambiato leggermente la lettura del display LCD. Ora dovrebbe adattarsi a un LCD 8x2 (io uso un 16x2). Ho spostato l'asterisco dell'indicatore del riscaldatore in modo che sia accanto a "imposta". Quindi verrà eliminata solo la "c" alla fine. Ma non l'ho mai provato su un LCD 8x2, quindi potrei sbagliarmi! (Il pinout di solito è diverso anche su quelli!) 2. Attenzione: il PCB mostra un D2pak LM317. Questa parte di dimensioni non è sufficiente per far cadere da 20 V a 5 V a questo carico. Ma funziona se usi un resistore in serie per far cadere parte della tensione. Ho calcolato che il resistore in serie ottimale per un ingresso da 20 V è di circa 45-50 ohm e 3 watt, che si basa su un carico massimo stimato di 250 mA. (Quindi, se i miei calcoli sono corretti, questo resistore in serie dissipa circa 3 W di calore che altrimenti soffocherebbe il regolatore!) Ho usato personalmente un gruppo di resistori SMD da 1206 in una griglia per raggiungere la potenza. Ecco perché c'è una piccola area di prototipazione vicino al pin di ingresso dell'LM317 sul mio PCB.

Consigliato:

Stazione di saldatura Yihua fai da te: 6 passaggi (con immagini)

Stazione di saldatura Yihua fai da te: se sei un appassionato di elettronica come me, devi utilizzare un saldatore per realizzare i tuoi prototipi o il prodotto finale. Se questo è il tuo caso, probabilmente hai sperimentato come il tuo saldatore, dopo ore di utilizzo, si surriscalda così

Stazione di saldatura Arduino fai da te: 6 passaggi (con immagini)

Stazione di saldatura Arduino fai da te: in questo progetto ti mostrerò come creare una stazione di saldatura basata su Arduino per un saldatore JBC standard. Durante la costruzione parlerò di termocoppie, controllo dell'alimentazione CA e rilevamento del punto zero. Iniziamo

Stazione meteo fai-da-te e stazione sensore WiFi: 7 passaggi (con immagini)

Stazione meteo fai-da-te e stazione sensore WiFi: in questo progetto ti mostrerò come creare una stazione meteo insieme a una stazione sensore WiFi. La stazione sensore misura i dati di temperatura e umidità locali e li invia, tramite WiFi, alla stazione meteorologica. La stazione meteorologica visualizza quindi t

Stazione di saldatura compatibile con Hakko T12 fai da te: 5 passaggi (con immagini)

Stazione di saldatura compatibile con Hakko T12 fai da te: in questo progetto sto costruendo un kit di saldatore fai-da-te, in questo caso una stazione di saldatura compatibile con Hakko T12. Se stai pensando di acquistare tutte le parti mostrate qui, il costo totale sarà di circa $ 42, ma potresti ottenere un costo inferiore se hai già

Saldatura sotto i chip: 6 passaggi (con immagini)

Saldatura sotto i chip: di recente ho dovuto progettare un dispositivo che utilizzasse un chip con un dissipatore di calore sotto il corpo del chip. Questo dissipatore doveva essere collegato sia elettricamente che termicamente al PCB. Tipicamente questi dispositivi (vedi foto) sono saldati ai PCB usando la reflo