Sommario:

- Passaggio 1: dalla discarica alla mia casa

- Passaggio 2: il ventilatore

- Passaggio 3: unità di ventilazione

- Passaggio 4: elemento riscaldante

- Passaggio 5: primo piano dell'elemento

- Passaggio 6: tubo in ceramica

- Passaggio 7: l'elemento e il tubo in ceramica

- Fase 8: Il Gutz

- Passaggio 9: l'ugello

- Passaggio 10: piolo quadrato in un foro rotondo

- Passaggio 11: tutte le cose sono qui

- Passaggio 12: soffiatore di candele:)

- Passaggio 13: alimentazione regolata

- Passaggio 14: temperatura n. 1

- Passaggio 15: temperatura #2

- Passaggio 16: temperatura n. 3

- Passaggio 17: fusione del filo di saldatura

- Passaggio 18: il primo lavoro in assoluto

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:05.

- Ultima modifica 2025-01-23 14:50.

Questo è il mio primo post di eva di un articolo fai-da-te sul web. Quindi mi scusi per alcuni errori di battitura, protocollo ecc. Le seguenti istruzioni mostrano come realizzare un saldatore ad aria calda FUNZIONANTE adatto a TUTTI gli usi che richiedono la saldatura. Questo saldatore ad aria calda non è limitato ai dispositivi SMT (tecnologia di montaggio superficiale) o al filo di saldatura super sottile. In meno di 15 secondi dall'accensione di questo bambino, ho raggiunto oltre 300 gradi centigradi di aria calda. Avevo ancora spazio per altro… lol. Il costo per me era sotto i 10 dollari australiani. più benzina per la mia macchina per arrivare alla discarica locale e tornare a casa. Se non hai un alimentatore regolato, sono sicuro che un alimentatore ATX o due collegati in serie insieme fornirebbero abbastanza gutz per alimentare la tua versione. Se lo fai in questo modo, un potenziometro è essenziale per regolare l'uscita dell'amperaggio e la tensione CC. Questa unità forata è SICURA contro le scosse elettriche dovute ai rischi di alta tensione/corrente tipici degli alimentatori CA alimentati dalla rete, ma se hai un ticker scadente … usa la protezione:)

Passaggio 1: dalla discarica alla mia casa

Non avevo molta fiducia che sarei stato in grado di ottenere qualcosa di utile da queste pistole ad aria calda quando le ho comprate alla discarica locale per quasi niente. Dopo averli smontati, alcuni pezzi hanno funzionato e altri no. Era solo questione di buttare via i pezzi inutili e tenere quelli buoni e poi altri di scorta in seguito se il mio ferro dovesse cedere negli anni a venire. Una volta raccolto ciò che ritenevo potesse essere utile per realizzare la mia idea, me li disponevo tutti davanti e ci meditavo sopra con qualche caffè e qualche sigaretta. INTRODUZIONE: Ieri mattina, il mio saldatore da 50 watt si è cagato da solo. Tragico lo so… lol. La tragedia principale era che non avevo $$$ per averne un altro. Beh, avevo una somma di denaro, ma non abbastanza per procurarmene un'altra. Sono un fotografo freelance, uno scarso in questo e sto lavorando sull'utilizzo del PWM (modulazione dell'ampiezza dell'impulso) per regolare le alimentazioni di tensione da piccole batterie al piombo recuperate da vecchi scooter alimentati a batteria. Il materiale elettronico per realizzare i miei regolatori di tensione PWM lo ottengo dalla dissaldatura di vecchi alimentatori ATX e televisori ecc. I regolatori lineari sono troppo inefficienti per soddisfare le mie esigenze di alimentazione portatili, poiché questa potenza verrà alla fine utilizzata per controllare i miei flash off camera e altri roba. Comunque, torniamo alla carne di questa presentazione:) Una ricerca di due ore su Google sul WWW ha rivelato che la somma delle persone ha convertito i loro saldatori in saldatori ad aria calda. Ma stavano funzionando tutti prima di modificarli e il mio era morto fin dall'inizio … lol. Anche le altre creazioni che ho visto sul web erano in gran parte limitate alla rimozione dei bit elettronici SMT più piccoli. Ho notato che nella mia rapida recensione delle "creazioni" di altre persone che avevano tutti lo stesso difetto e problema di base: esporre abbastanza aria fredda che passa attraverso i loro dispositivi per riscaldare l'elemento prima di lasciare il saldatore. La maggior parte delle persone ha avuto l'idea di inserire una rete di rame o di ferro nella canna vicino all'elemento per aumentare la superficie dell'elemento riscaldante esposta al passaggio dell'aria più fredda. La mia esperienza con questo metodo usato da altri, mi ha ricordato i miei precedenti esperimenti di raffreddamento Peltier che ho usato in seguito per il mio acquario marino… che era con problemi di trasferimento di calore. Oopsy… sono stato sviato;) Ad ogni modo, ho sempre voluto rimuovere i componenti sfusi dalle schede PCB usando quelle pistole ad aria calda per sverniciare ad alto consumo di carbone. Ma non ho nemmeno i $$$ per questo! Così ho pensato di realizzare un saldatore che potesse agire come una pistola ad aria calda e anche un saldatore delicato. Quindi, dopo diverse tazze di caffè e molte sigarette e molte altre ricerche su Google, avevo in mente un'idea di tutti i gadget di cui avevo bisogno per procurarmi un saldatore funzionante… alla discarica locale. Amo la discarica…così tante cose utili e anche economiche!! Proprio come entrare in un negozio di ferramenta per sfogliare le finestre. $ 10 dollari ozzy dopo ho lasciato la discarica con 2 laptop e tre pistole ad aria calda per sverniciare. Le pistole avevano visto giorni migliori e non avevo molte speranze di ottenere qualcosa che potesse funzionare. I laptop che tengo per i loro schermi LCD che userò per il mio proiettore di film fai-da-te:) Ma questo è un altro progetto. A casa, ho smontato le pistole ad aria compressa. Amo smontare le cose… qualcosa da cui non sono mai cresciuto da bambino. SCUSA mamma e papà!!!

Passaggio 2: il ventilatore

Parte del gruppo ventola dei soffiatori per sverniciatura. Ventola 17VDC mostrata qui. Ho rimosso il raddrizzatore a ponte e il condensatore e ho usato questo tipo di ventola, poiché era tutto ciò che avevo per fornire aria al saldatore. Questa si è rivelata una situazione fortunata in seguito, poiché avevo la giusta quantità di flusso d'aria che attraversava ea diretto contatto con l'elemento riscaldante.

Passaggio 3: unità di ventilazione

Questa è l'unità di ventilazione essenziale che fornisce aria fredda attraverso l'elemento riscaldante. Ho usato l'intero gruppo come mezzo per pompare aria. Come avrei collegato questa cosa, non ne avevo idea.

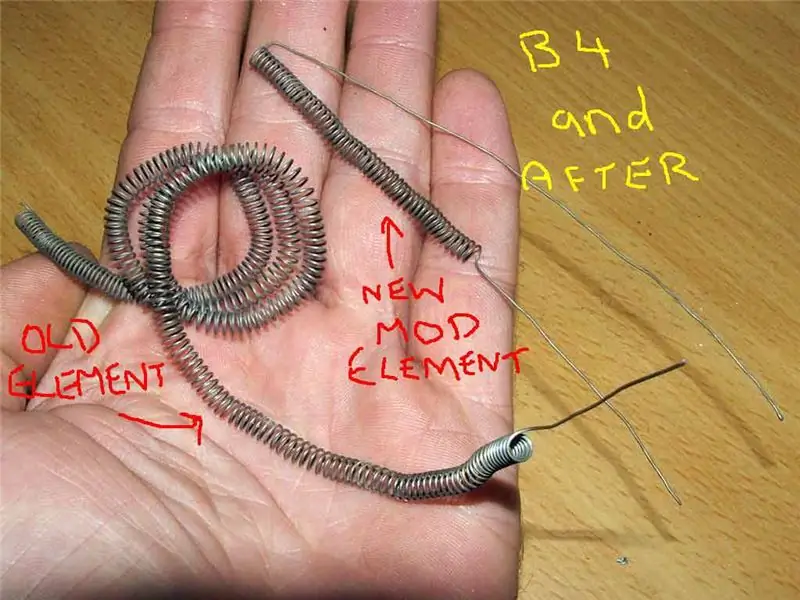

Passaggio 4: elemento riscaldante

Non dimenticare l'elemento riscaldante. Quando si realizzano i lunghi tratti di filo dritto, arricciare le curve e assicurarsi di non avere piegature brusche. La corrente non ama le curve strette. PANORAMICA: ho scoperto che due ventole avevano cuscinetti usurati e uno andava bene. Avevo due elementi riscaldanti rotti e alcuni dischi e tubi isolanti in ceramica. Non c'è davvero molto in questi bambini … mi chiedo perché siano così costosi. Tutto ciò che sono è un elemento riscaldante e un motore. Un raddrizzatore a ponte si trovava tra la tensione di rete CA e il motore dell'aeratore. Questo è stato incoraggiante perché volevo far funzionare il mio alimentatore per l'idea nella mia testa da una bassa tensione CC. Non mi piace giocare con la rete a 240 volt AC. I motori sono stati valutati a 17 volt DC. È abbastanza vicino ai miei 12 volt DC desiderati. Ho alimentato il mio ventilatore prescelto che non aveva cuscinetti sferraglianti e ha funzionato. Kewl. Ho anche visto che una delle pistole aveva dei cilindri cavi di ceramica che servivano a contenere gli elementi riscaldanti. Ho inserito uno dei cilindri nel mio tubo metallico del saldatore. Si adatta perfettamente. Anche questo è stato molto incoraggiante. Non avevo ancora idea di come sarebbe stata l'idea finale. Essere adattivi e utilizzare ciò che è disponibile è il mio motto. In precedenza avevo smontato anche il mio saldatore morto per vedere come funzionava e se potevo ripararlo. Il suo elemento era imbottito. Ho anche notato che si basava sul riscaldamento conduttivo per riscaldare la punta. Il mio concetto fin dall'inizio era di far passare aria fredda attraverso la canna cava, esporla a un elemento riscaldante e far uscire l'aria calda dalla punta. Proprio come un mini sverniciatore ad aria calda. Questo concetto non è mai cambiato, ma le idee su come raggiungere questo obiettivo sono in continua evoluzione, poiché ho progettato numerose nuove idee con ciò che avevo a disposizione davanti a me sul mio banco di lavoro.

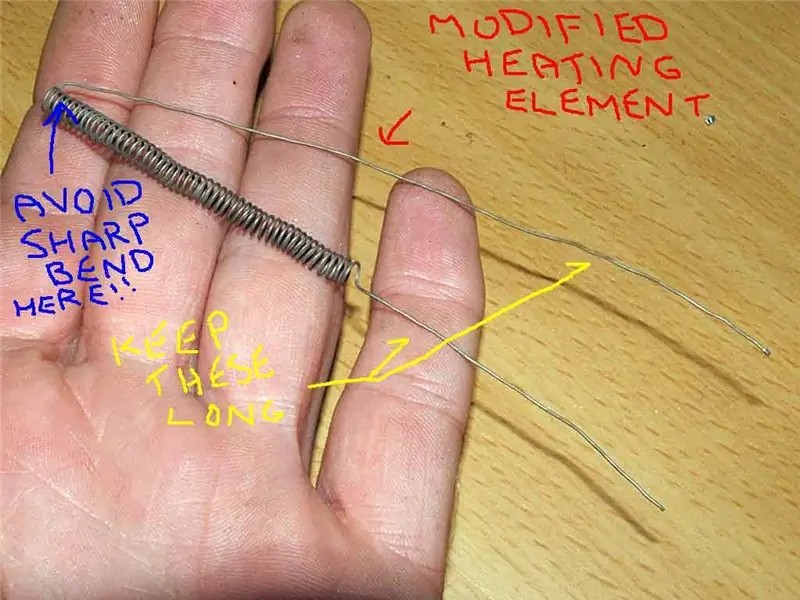

Passaggio 5: primo piano dell'elemento

L'idea nel mantenere le lunghezze diritte lunghe è di avere un po' di spazio con cui giocare quando si mettono insieme tutti i pezzi. La lunghezza finale decisa era leggermente più grande di questa. L'ho cortocircuitato con la batteria da 12 volt e anche se la batteria era mezza scarica, sono riuscito a ottenere un po' di calore da essa. Ho pensato che alcune lunghezze extra di bobina potrebbero aiutare a desensibilizzare i flussi di temperatura durante lievi variazioni di tensione.

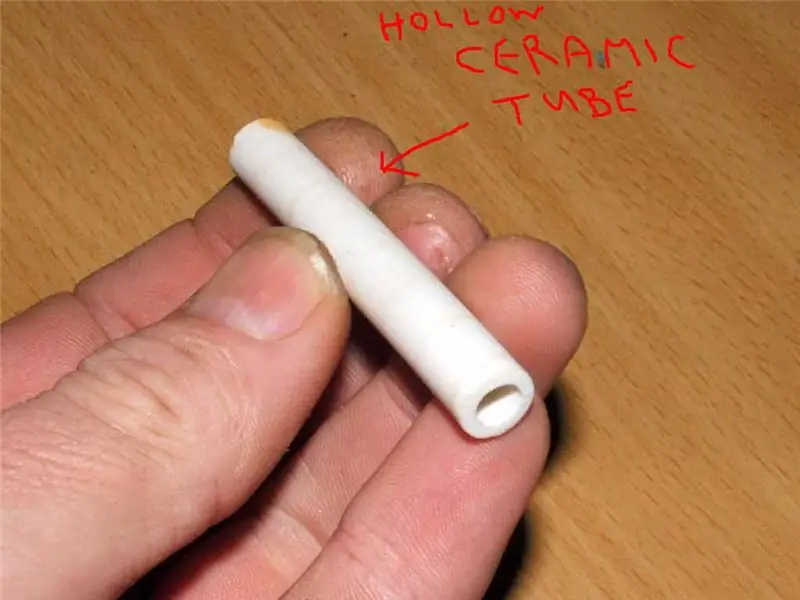

Passaggio 6: tubo in ceramica

Pensavo che questo tubo sarebbe stato la cosa migliore dopo pancetta e uova, non sono rimasto deluso:) Questa è una delle aste isolanti utilizzate per separare gli elementi riscaldanti l'uno dall'altro all'interno delle pistole ad aria calda. L'elemento scorreva all'esterno di questa asta. Ho mirato a posizionare l'elemento all'interno dell'asta e far passare aria fredda e aria super calda. Non avevo ancora idea di come tutto questo sarebbe andato insieme, a parte alcune immagini selvagge di come sarebbe potuto essere il prodotto finale.

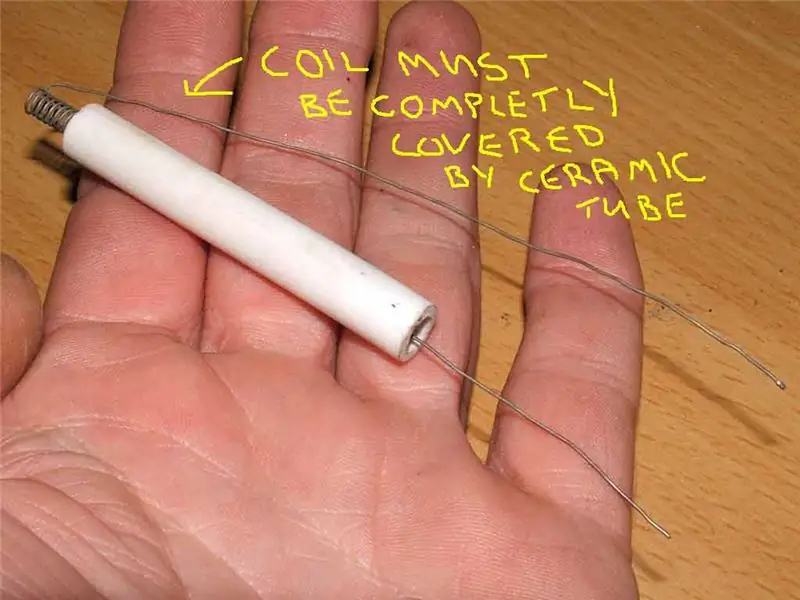

Passaggio 7: l'elemento e il tubo in ceramica

Questo è essenzialmente il fine operativo di tutto. PANORAMICA: Prima di tutto, avevo bisogno di un elemento riscaldante. Ho pensato di poter ridimensionare gli elementi riscaldanti rotti classificati per 240 volt CA per adattarli all'interno del tubo di ceramica e farlo funzionare tranquillamente a dodici volt. L'amperaggio era un problema di cui preoccuparsi e poteva essere risolto variando la lunghezza della bobina per ottenere la potenza termica desiderata. Troppa bobina e dovrò usare più volt e/o amplificatori…troppo poco e surriscaldare la bobina e far scattare il collegamento. Ho sperimentato alcune lunghezze di bobina utilizzando l'energia delle mie piccole batterie al piombo da 12 volt e ho trovato una lunghezza che emetteva abbastanza calore (145 gradi centigradi) come cifra iniziale. Ho inserito la bobina nel tubo di ceramica, assicurandomi di non avere curve strette e lunghezze sufficientemente lunghe di filo dritto che scorreva dalla bobina. Le lunghezze lunghe dovevano darmi abbastanza spazio per giocare quando andavo a inserire questo bambino all'interno dell'asta del mio saldatore. Anche le lunghe lunghezze mi hanno permesso di posizionare l'elemento riscaldante più lontano dal manico del ferro. Sembrerebbe che l'intero saldatore sia stato realizzato per essere retroingegnerizzato per l'uso con il flusso di aria calda. Ho notato che altre persone sul web hanno avuto pensieri simili.

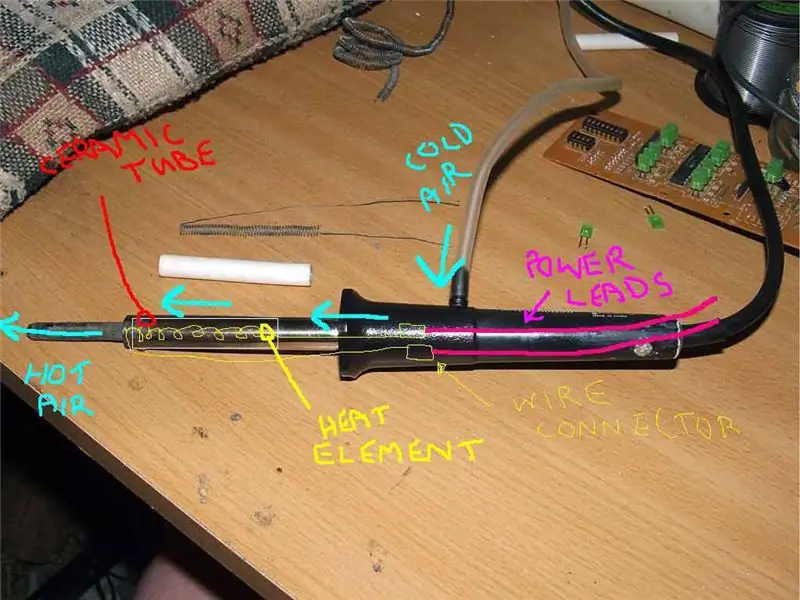

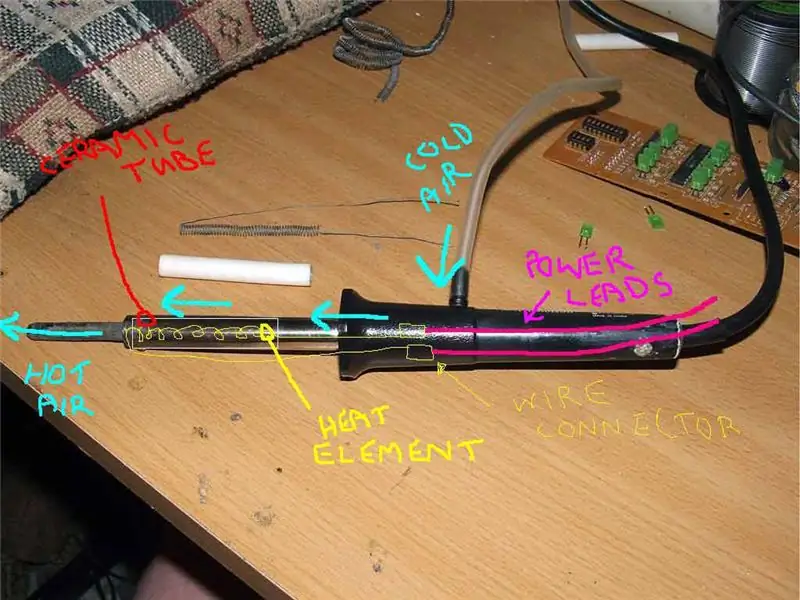

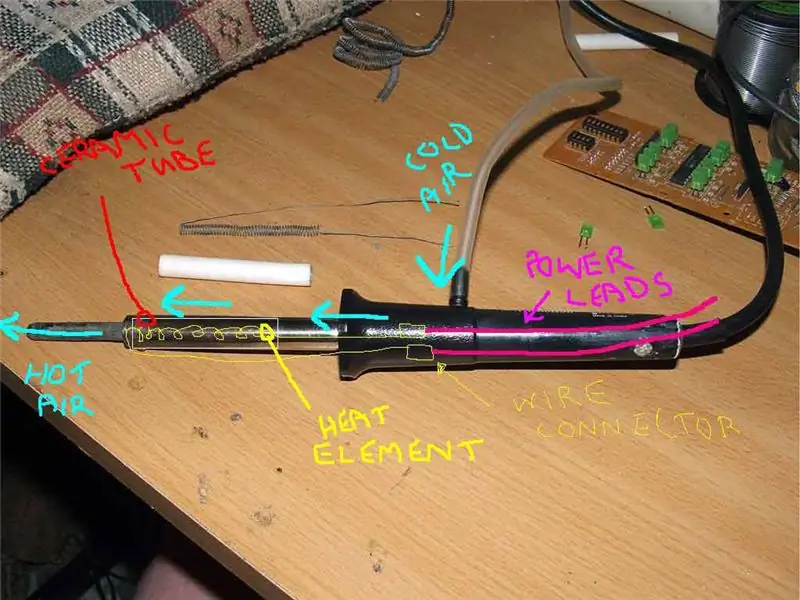

Fase 8: Il Gutz

Le basi di tutto. Non molto davvero. Ma dannatamente efficace oltre quello che mi aspettavo. PANORAMICA: Con l'elemento all'interno dell'albero di saldatura ho notato che dovevo isolare il cavo che correva all'esterno dell'albero dall'involucro di metallo. Avevo diverse dimensioni di tubi termoisolanti che avrebbero risolto il problema. Successivamente, ho dovuto rimodellare leggermente l'asta in una forma ovale per adattarla all'elemento riscaldante in ceramica con il tubo di isolamento termico a filo aggiunto. Il passo successivo è stato vedere se potevo ancora far passare l'aria attraverso l'elemento con l'isolamento aggiunto. Potevo vedere la luce attraverso l'altro lato del pozzo che mi diceva che andava tutto bene. Ora la cosa più facile era usare i giunti terminali del cavo precedentemente utilizzati dal ferro per unire le estremità dell'elemento riscaldante alle estremità del cavo di alimentazione della batteria. Ho usato il cavo AC da 240 volt precedentemente utilizzato per il ferro perché volevo un filo spesso in grado di gestire alcuni amplificatori.

Passaggio 9: l'ugello

L'ugello è in realtà quello che si trovava all'interno del ferro. L'elemento riscaldante per l'alimentazione a 240 V CA è stato avvolto attorno a questo e l'asta riscaldante in rame utilizzata per saldare il materiale si trovava all'interno del tubo cavo. foro e inserire alcuni tubi una volta che l'unità è stata insieme. L'aria sarebbe stata successivamente pompata attraverso questo tubo. Questo era importante per farlo bene, quindi ho usato le pinze e alcuni segni per ottenere la giusta lunghezza. Il problema successivo che ho riscontrato è stato quello di procurarmi un ugello per la punta. Ho invertito l'albero interno precedentemente utilizzato per contenere l'elemento riscaldante e ho perforato la flangia e si è adattato perfettamente. ora ho un ugello!! Il passo successivo è stato quello di utilizzare un ugello del mio acquario che si adattasse alla maniglia e si adattasse anche al tubo di plastica che avrebbe fatto scorrere l'aria attraverso di esso. Ho praticato un foro dove "X" ha segnato il punto, facendo attenzione a non esercitare troppa pressione sul trapano. L'avrei fatto con il gutz rimosso, ma sentivo che potevo farla franca senza perforare le interiora se fossi stato attento. Questa disposizione ha funzionato, ma è solo temporanea perché voglio vedere se il concetto ha funzionato. In seguito aggiungerò un po' di ritenzione meccanica qui usando un capezzolo a vite o qualcosa del genere. Con il saldatore quasi completamente unito, avevo bisogno di affrontare il problema di far entrare l'aria nella cosa. Non avevo una pompa ad aria usata per un acquario. Ho un acquario, ma non li uso, sono così inefficienti. Quello che ho sono gli aeratori da culo delle pistole ad aria calda che ho preso dalla discarica. Questi bambini sono enormi rispetto al piccolo tubo che devo imbattere nel saldatore.

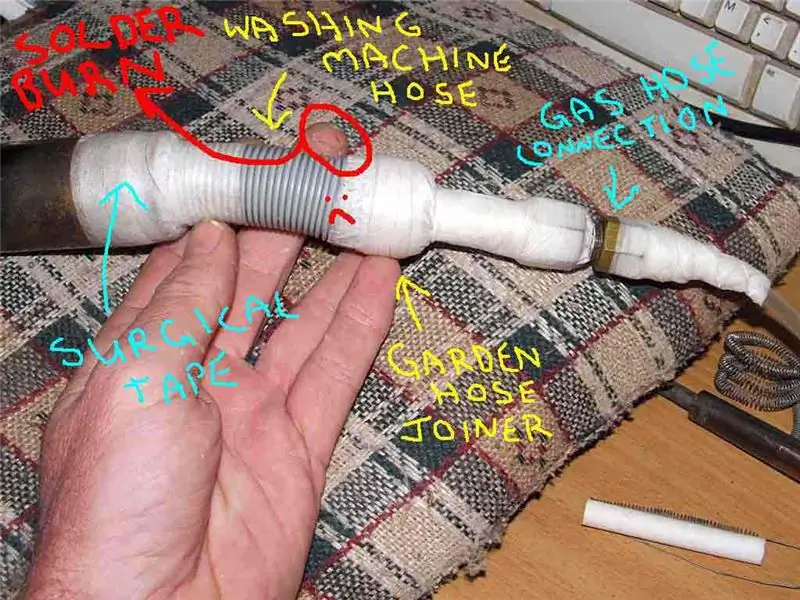

Passaggio 10: piolo quadrato in un foro rotondo

La mia sfida più grande è stata decidere come adattare il mio piccolo tubo a un'enorme presa di ventilazione con quello che avevo in giro per casa. PANORAMICA: Ho viaggiato nel capannone sul retro e ho raccolto tutti i tubi e il bitz che pensavo sarebbero stati utili e ho iniziato a inserire un piolo quadrato in un foro rotondo. Ho finito per usare un pezzo di tubo di una vecchia lavatrice, un connettore per tubo da giardino, un piccolo pezzo di tubo da 1/4 di pollice e un ugello del gas in ottone e un mucchio di nastro chirurgico. Ho acceso l'aeratore e ho preso una bella brezza di aria forte alla fine del tubo. Il design verrà risolto in seguito per quanto riguarda gli ostacoli al flusso d'aria ecc. che esistono con questo aggeggio. Intendo lavorare sull'effetto Venturi per aumentare ulteriormente l'uscita d'aria all'ugello senza aumentare la velocità della ventola. Ho quindi semplicemente collegato il tubicino al capezzolo che sporgeva dall'impugnatura del saldatore.

Passaggio 11: tutte le cose sono qui

Il soffiatore e il saldatore sono tutto ciò che c'è da fare.

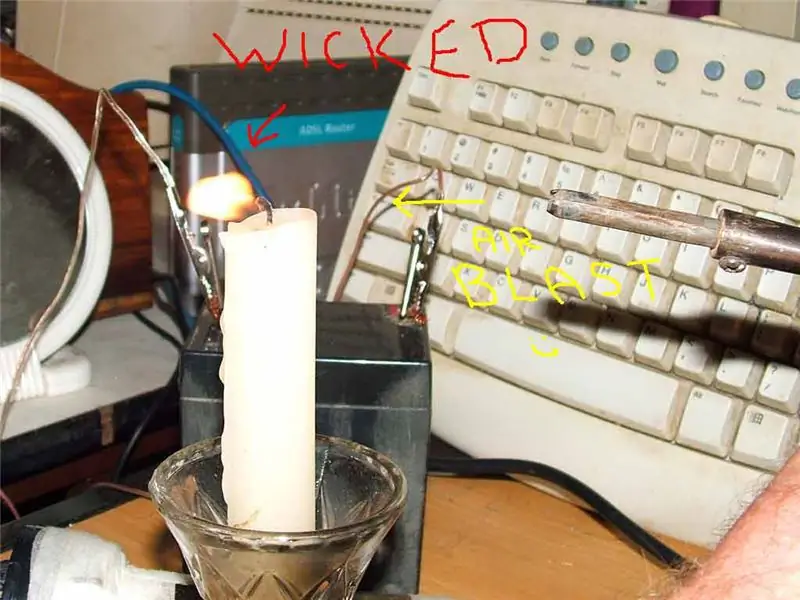

Passaggio 12: soffiatore di candele:)

La forza dell'aria calda è la chiave per rimuovere tutto quel buon calore dall'elemento riscaldante all'interno del saldatore. Prove ed errori dovrebbero ottenere la giusta quantità di flusso d'aria attraverso l'elemento riscaldante che riscalderà efficacemente l'aria fredda soffiata nella camera di riscaldamento e fuori dall'ugello alla temperatura desiderata. Un flusso d'aria troppo veloce e l'aria non avrà abbastanza tempo per riscaldarsi ai livelli desiderati. Penso di essere stato fortunato perché non dovevo preoccuparmi di questo pezzo. L'ulteriore vantaggio di avere una serpentina utilizzata per il riscaldamento con aria che fluisce nella camera contenente l'elemento riscaldante, è che la turbolenza risultante distribuisce l'aria in modo più uniforme riducendo le perdite di energia durante il riscaldamento dell'aria fredda.

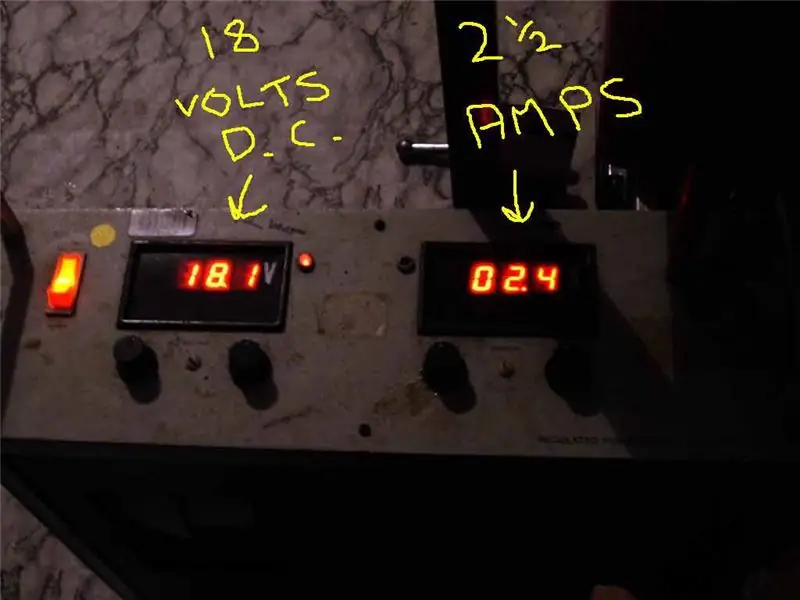

Passaggio 13: alimentazione regolata

Questo vecchio fedele ex R. A. A. F. unità vivrà oltre i miei anni. Tante caratteristiche e made in Australia. Queste sono le statistiche operative di picco desiderate che hanno raggiunto i 310 gradi centigradi. Mi ci sono voluti meno di 15 secondi per raggiungere questa temperatura da un avviamento a freddo. Molto meglio che aspettare diversi minuti prima che un saldatore standard di serie si riscaldi. Noto che a 16 volt, la temperatura di picco era a 270 gradi dispari centigradi. A 18 volt, la temperatura di picco era di 310 gradi centigradi. Quindi posso calcolare la matematica fino a prevedere gli intervalli di temperatura che escono dall'ugello a tensioni e amperaggi assortiti. La distanza lineare tra questi intervalli è ovviamente determinata dal calibro del filo dell'elemento, dalla sua lunghezza e anche dal CFM del flusso d'aria attraverso l'ugello.

Passaggio 14: temperatura n. 1

Temperatura della stanza. Pronti per il grande spettacolo… lol

Passaggio 15: temperatura #2

Acceso e in aumento. Guardare quei numeri aumentare è stata una vera corsa. Ho notato che l'elemento all'interno dell'albero non brillava ancora quando ho guardato il beccuccio, mostrandomi che potevo raggiungere temperature sostanzialmente più elevate prima del guasto dell'elemento, usando il filo dell'elemento riscaldante delle pistole ad aria calda della vernice macellata. Una volta realizzato un pezzo da lavorare più permanente, sperimenterò vari diametri di ugelli, poiché penso che un ugello più piccolo sarebbe eccellente per rimuovere singoli componenti e un ugello più ampio per chip IC e cose del genere.

Passaggio 16: temperatura n. 3

Ho più di 310 gradi centigradi. Avrebbe potuto avere di più ma non era necessario per quello per cui intendevo usare questo bambino. Stavo anche diventando troppo paranoico per vedere quei numeri aumentare… PANORAMICA: Ho acceso il ventilatore e ho trovato diverse perdite d'aria. Li ho sigillati con mastice a presa solida. Il momento della verità è vicino. Ora avevo bisogno di una fonte di energia. Ho pensato a piccoli trasformatori ma volevo un'alimentazione variabile di tensione e amperaggio, in modo da poter capire le condizioni operative di picco. Ho recuperato il mio vecchio regolatore di tensione AUSTRALIAN MADE (ex stock R. A. A. F.) e l'ho agganciato al mio ferro. Tutta la roba prodotta oggi che otteniamo è prodotta in Cina ed è inaffidabile da morire. Questo bambino è stato fatto per durare e lavorare. Ho collegato la ventola al mio pacco batteria separato dall'elemento riscaldante a saldare. I motivi erano ovvi:) Ho acceso una sigaretta e mi sono preparato al peggio….ho iniziato a bassa tensione continua…gli amplificatori vengono calibrati automaticamente dal regolatore. Ho messo da parte il mio multimetro per misurare la temperatura dell'aria calda. Per farla breve (lol), a 16 volt DC e poco più di 2 ampere… la temperatura raggiunta era di 275 gradi centigradi… KEWLIES!!! Ho raggiunto la mia temperatura target. Ho tagliato un filo di saldatura da 1 mm come il formaggio svizzero. Sono stato in grado di rimuovere i LED da una scheda PCB senza nemmeno friggerli o le mie dita che tenevano i LED dall'altro lato della scheda. L'albero di metallo sul saldatore era molto PI FREDDO di quanto non fosse quando funzionava sotto i 240 volt. Potevo toccare l'asta di metallo senza bruciarmi le dita. Era piuttosto caldo dove si trova l'elemento, ma ancora più fresco sostanzialmente. Cosa rende il mio diverso dalle altre creazioni che ho visto sul WWW? Ho un elemento riscaldante a spirale con un'enorme superficie di buona piccantezza (lol) che ha aria fredda che passa direttamente attraverso di loro. Le altre unità che ho visto utilizzano l'elemento riscaldante del saldatore originale, un'asta conduttrice di rame che assorbe il calore dall'elemento e invia il calore alla punta, una rete metallica nella cavità dell'aria per aumentare l'esposizione della superficie all'aria fredda esposta al calore. Ho rimosso tutte quelle barriere conduttive e ho aumentato l'efficienza un sacco.

Passaggio 17: fusione del filo di saldatura

Ho sciolto questa palla di filo di saldatura come un gelato al sole estivo

Passaggio 18: il primo lavoro in assoluto

Li ho rimossi da un vecchio PCB in un batter d'occhio. PANORAMICA: Una volta che avrò dei tubi di plastica più lunghi e rielaborato questo prototipo in una disposizione più permanente, avrò abbastanza pezzi di ricambio per occuparmi di questo bambino per gli anni a venire. I miglioramenti che apporterò consisteranno nell'aggiustare le impostazioni della temperatura tramite i trim pot e utilizzare gli altri miei pezzi e pezzi per allestire un pannello LCD con impostazioni visualizzate come temperatura, tensione e amperaggio e, naturalmente, alcuni fusibili e forse un condensatore attraverso il motore. Conosco già la condizione operativa media e da lì posso adattarmi di conseguenza. Un punto da ricordare è che quando si spegne l'unità, spegnere prima l'elemento, lasciare passare l'aria per un minuto per raffreddare l'unità. Implementerò un timer per questo bit in seguito. Ovviamente non posso farlo senza un saldatore funzionante, ma ora ne ho uno…

Consigliato:

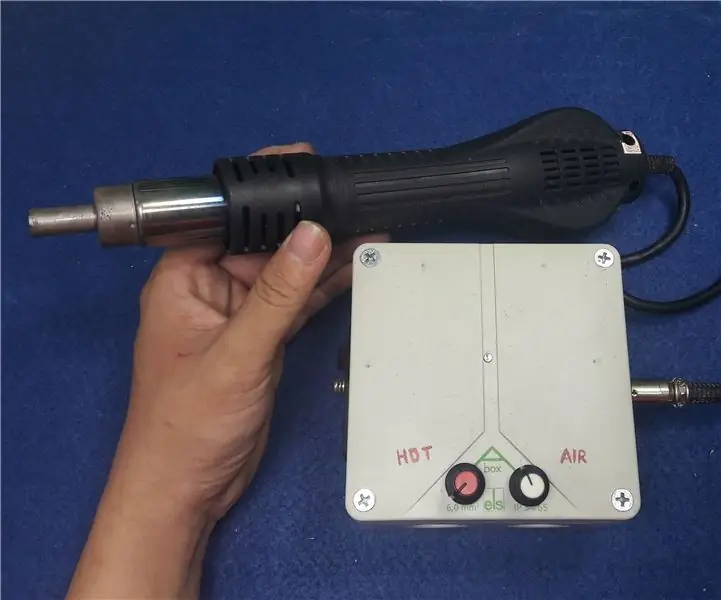

Crea una stazione di saldatura ad aria calda economica: 4 passaggi

Fai una stazione di saldatura ad aria calda economica: Ciao amici. Oggi ti mostrerò Home Crea una stazione di saldatura ad aria calda economica

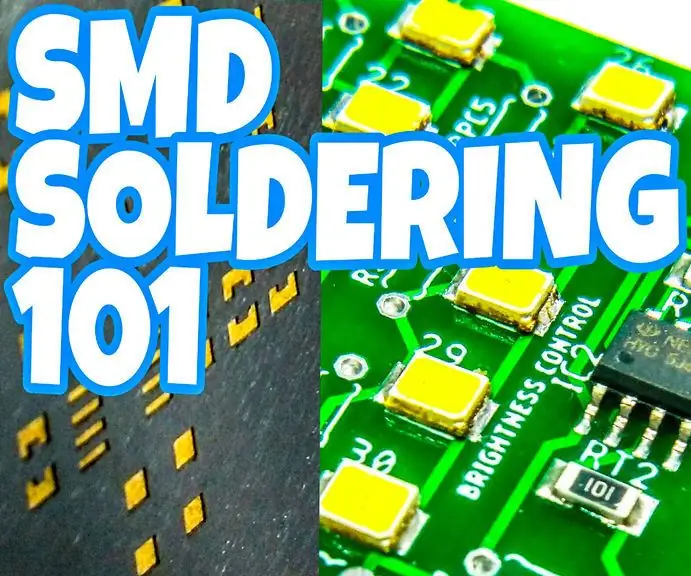

SALDATURA SMD 101 - UTILIZZO DI PIASTRA CALDA, SOFFIATORE D'ARIA CALDA, STENCIL SMD E SALDATURA A MANO: 5 passaggi

SALDATURA SMD 101 | UTILIZZANDO LA PIASTRA CALDA, IL SOFFIATORE D'ARIA CALDA, STENCIL SMD E SALDATURA A MANO: Ciao! È abbastanza facile eseguire la saldatura… Applicare un po' di flusso, riscaldare la superficie e applicare la saldatura. Ma quando si tratta di saldare componenti SMD richiede un po' di abilità e alcuni strumenti e accessori. In questo Instructables, ti mostrerò il mio

Hack della stazione di riflusso dell'aria calda 858D SMD: 10 passaggi (con immagini)

858D SMD Stazione di riflusso dell'aria calda Hack: ho un piccolo laboratorio elettronico, dove riparo componenti elettronici rotti e realizzo alcuni piccoli progetti per hobby. Poiché c'è sempre più materiale SMD là fuori, era tempo di ottenere una stazione di riflusso SMD adeguata. Mi sono guardato un po' intorno e ho scoperto che l'858D era

Saldatore a batteria spot 18650 a scarica capacitiva fai-da-te n. 6: 11 passaggi (con immagini)

Saldatore a batteria spot 18650 a scarica capacitiva fai-da-te n. 6: ecco il 6° saldatore a batteria che ho creato fino ad oggi. Sin dal mio primo saldatore MOT, ho voluto fare uno di questi e sono felice di averlo fatto! Questo ho deciso di farlo con un condensatore. Il ProTip è come realizzare una semplice saldatrice per schede batteria da un

Aria più fredda! per meno soldi! Sovralimentazione del condizionatore d'aria!!: 14 passaggi (con immagini)

Aria più fredda! per meno soldi! Sovralimentazione del condizionatore d'aria!!: con questo metodo è possibile ottenere un raffreddamento migliore e ridurre i costi energetici. Un condizionatore d'aria funziona comprimendo un refrigerante gassoso fino a quando non si condensa nel condensatore (avete indovinato) sul lato esterno. Questo rilascia calore all'esterno. Poi quando quello