Sommario:

- Passaggio 1: raccogli i tuoi strumenti e materiali

- Passaggio 2: il telaio

- Passaggio 3: iniziamo l'assemblaggio

- Passaggio 4: prima prepara i motori

- Passaggio 5: è ora di "avvitare" e "avvitare" tutto

- Passaggio 6: lo schermo del motore/il circuito del driver del motore

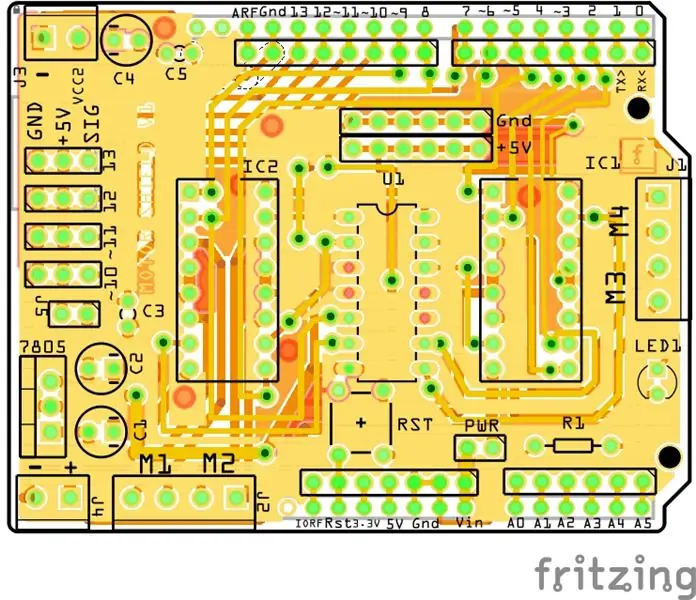

- Passaggio 7: realizzare la progettazione del circuito stampato

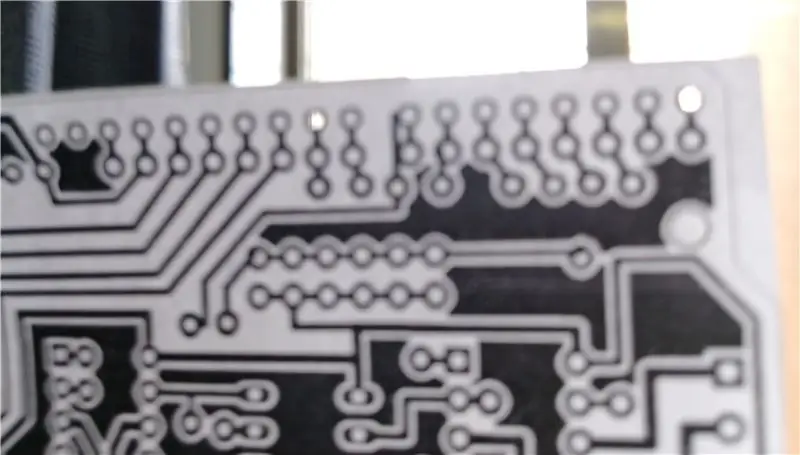

- Passaggio 8: stampa del layout del PCB

- Passaggio 9: tagliare e pulire il rivestimento in rame

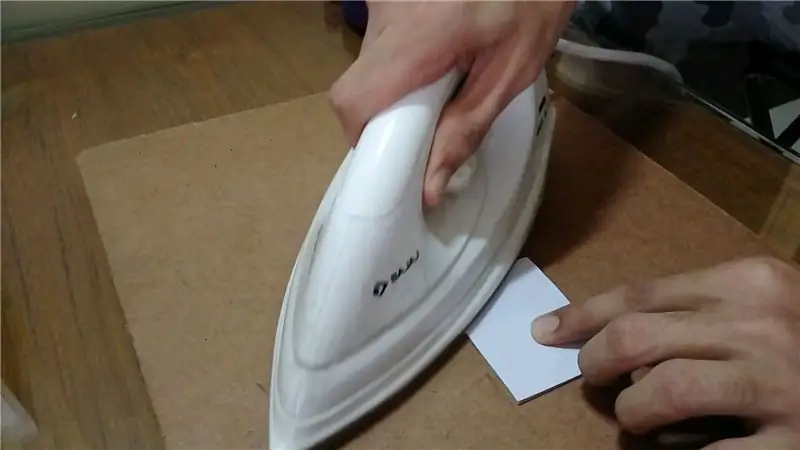

- Passaggio 10: trasferimento del toner sulla lavagna

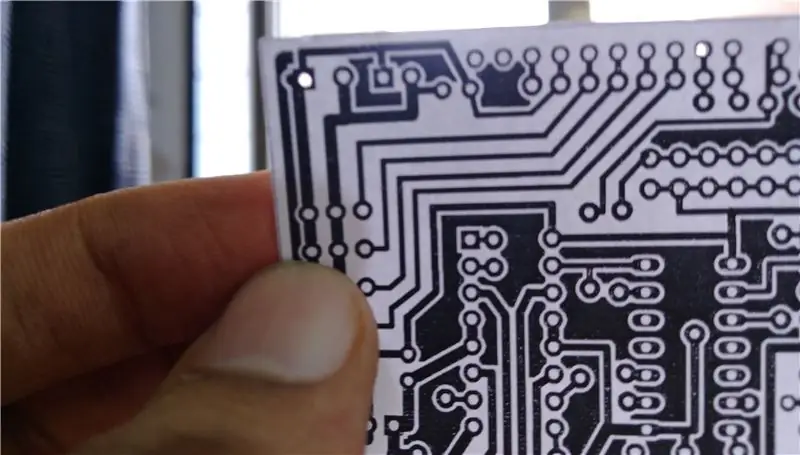

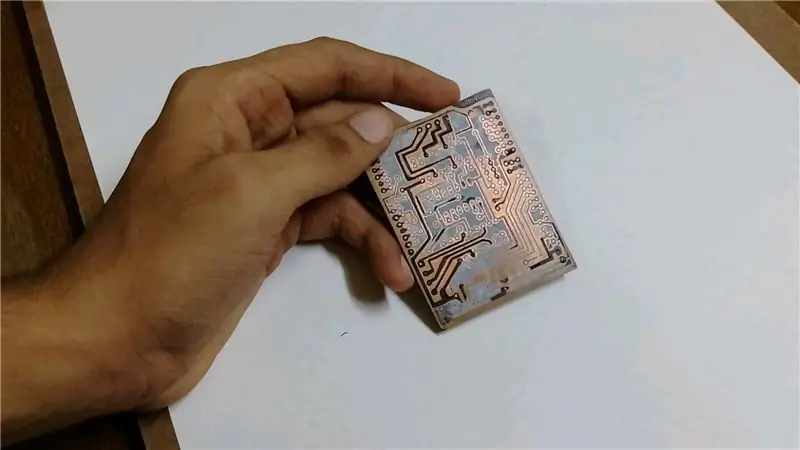

- Passaggio 11: rimozione della carta dal cartone

- Passaggio 12: il secondo strato

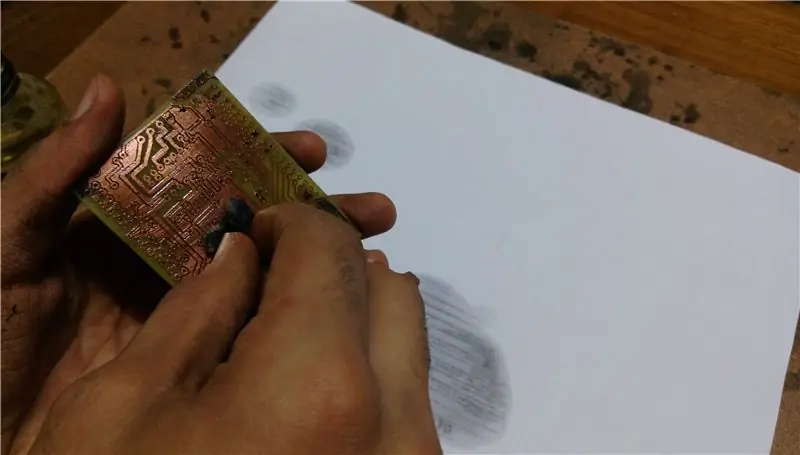

- Passaggio 13: correzione delle tracce

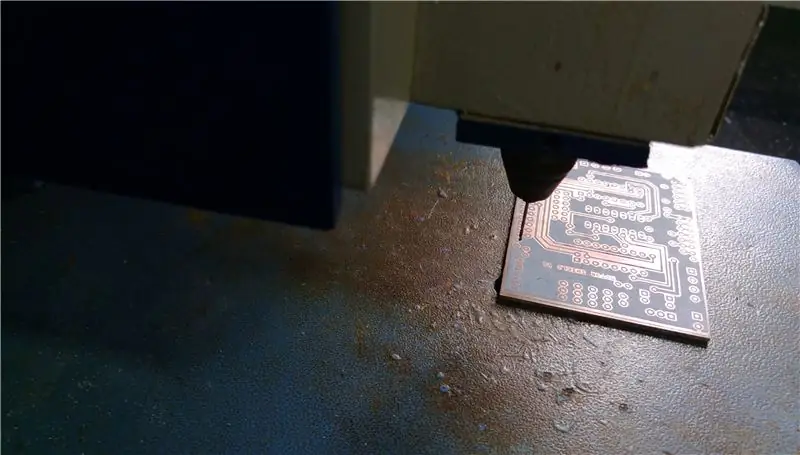

- Passaggio 14: incisione della lavagna

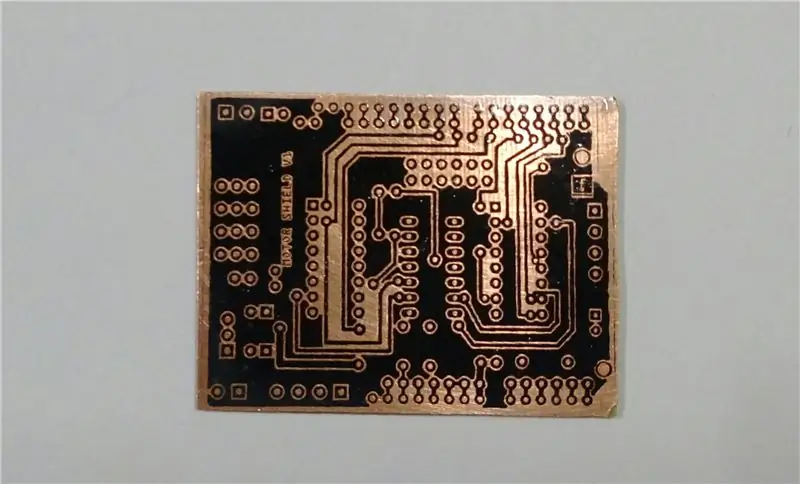

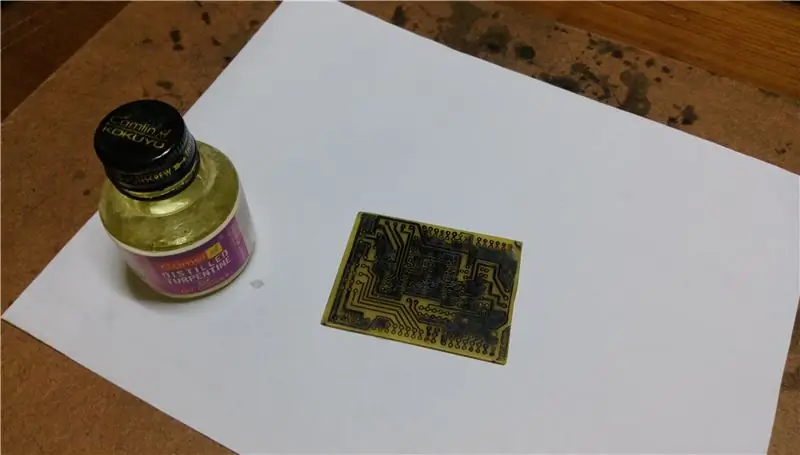

- Passaggio 15: rimuovere il toner

- Passaggio 16: praticare i fori

- Passaggio 17: è il momento di saldare

- Passaggio 18: controllare il circuito

- Passaggio 19: installazione e test del driver del motore

- Passaggio 20: facciamolo muovere

- Passo 21: La fine

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

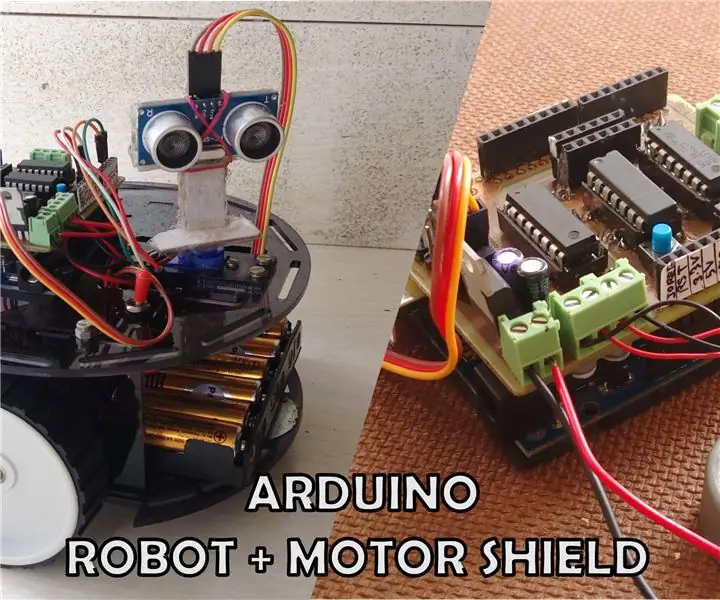

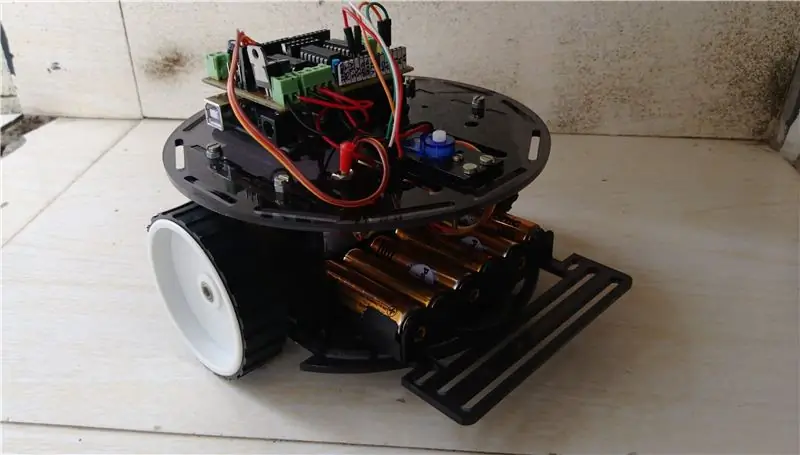

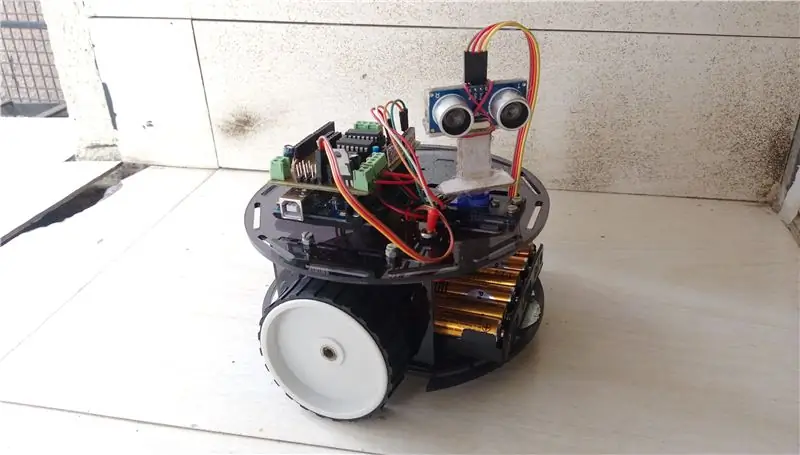

Ciao a tutti, recentemente ho iniziato a lavorare su un progetto di robotica utilizzando Arduino. Ma non avevo una base adeguata su cui lavorare, il risultato finale non sembrava eccezionale e l'unica cosa che potevo vedere erano tutti i miei componenti impigliati nei fili. Risolvere i problemi di qualsiasi errore richiedeva un'eternità e collegare le cose ancora e ancora era a volte frustrante. Così ho deciso di realizzare un robot multiuso insieme a un driver motore su cui poter attaccare facilmente gli altri miei componenti senza creare disordine e montarlo e smontarlo facilmente per eventuali modifiche.

Se sei un principiante e vuoi iniziare con la robotica o anche quando stai pianificando di prototipare un progetto di robot più grande prima su piccola scala, una base di prototipazione è sempre utile.

Questo tutorial copre l'intero processo di preparazione della base acrilica, aggiunta di motori, ruote e realizza anche uno scudo motore fai-da-te fabbricando un PCB a doppia faccia a casa. Alla fine ci sarà un progetto di base per verificare se tutto è stato fatto correttamente e dare un'idea di massima su cosa puoi fare con il tuo robot. Dopo la build, puoi provare alcuni dei robot di base come questi:

- Robot telecomandato semplice (cablato)

- Robot che segue la linea

- Robot evita ostacoli

- Robot controllato da Bluetooth

- Robot telecomandato senza fili (utilizzando trasmettitore e ricevitore RF / telecomando IR)

Questo è il mio primo istruibile, quindi perdonami per eventuali errori e le critiche costruttive sono benvenute.

Passaggio 1: raccogli i tuoi strumenti e materiali

Poiché si tratta di una build in due parti 1. Il telaio e 2. Lo schermo del motore, l'elenco degli strumenti e delle parti è diviso rispettivamente in due sezioni.

Per telaio:

Utensili:

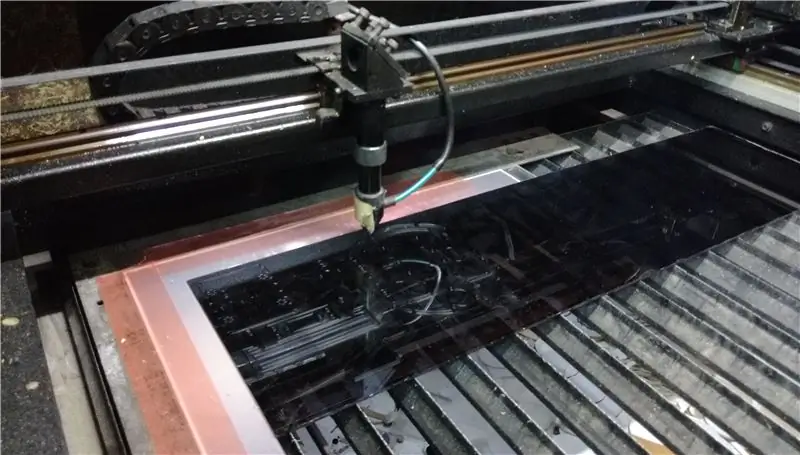

- Accesso a un laser cutter (puoi cercarne uno in uno spazio maker nelle vicinanze o cercare online fornitori di servizi di taglio laser locali)

- Cacciavite

- Tronchese

- Saldatore + filo

Parti:

- Foglio acrilico da 3 mm (qualsiasi colore a scelta)

- Motoriduttori (da 100 a 200 giri/min) x 2

- Ruote x 2

- Ruota sterzante x1

- Dadi e bulloni M3 x 10 mm x 20 (o più se perdi alcuni)

- Portabatterie AA a 6 celle x 1 (non è necessario se si utilizza una batteria da 12 V o un pacco li-po)

- Servomotore x 1 (opzionale)

- Dadi e bulloni M2 x 25 mm x (per il fissaggio dei motori)

- Interruttore a levetta x 1

- Cavo isolato (per i collegamenti)

Per lo schermo del motore:

Utensili:

- Saldatore + filo

- Ferro da stiro

- Mini trapano o trapano a mano

- Guanti di gomma per le mani

- Scrub di metallo

- Un piccolo contenitore di plastica

- Multimetro (per test)

- Pennarello indelebile

Prodotti chimici richiesti:

- FeCl3 polvere O Soluzione

- Acetone o diluente (può anche usare lo sverniciatore per unghie)

Parti:

- Pannello rivestito in rame a doppia faccia

- Carta lucida o carta fotografica

- Presa CI a 16 pin x 2

- Presa CI a 14 pin x 2

- CI driver motore L293D x 2

- 74HC04 NON Gate IC x1

- Condensatori elettrolitici: 100uf, 10uf, 47uf (ciascuno X 1)

- Condensatore ceramico 0.1uf x 2

- 7805 CI regolatore di tensione x 1

- Perno lungo X 1. della striscia di testata femmina

- Perno corto della striscia di testata femmina x1

- Striscia di testata maschio X 1

- Morsettiere a vite (spaziatura 2 pin 3,5 mm) x 6

- LED x 1

- Resistenza (da 220 ohm a 330 ohm qualsiasi va bene) x 1

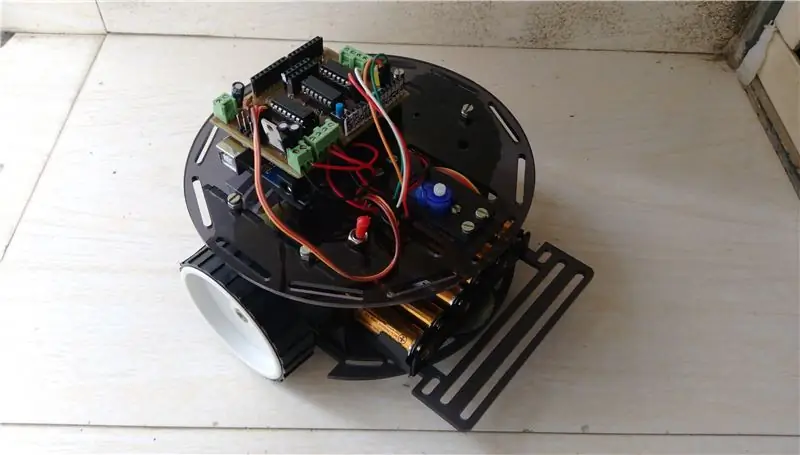

Passaggio 2: il telaio

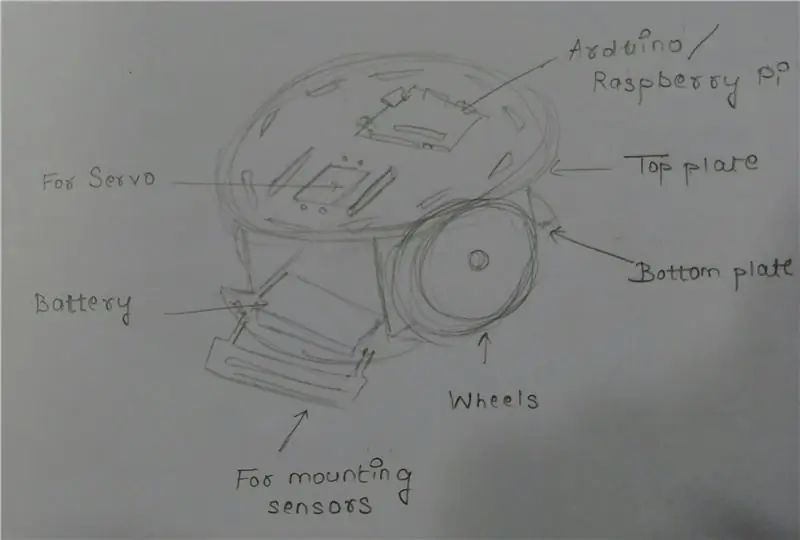

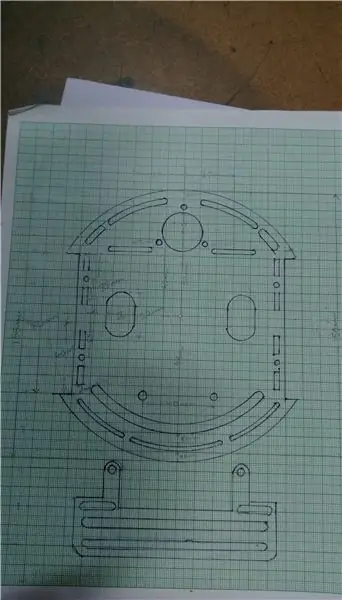

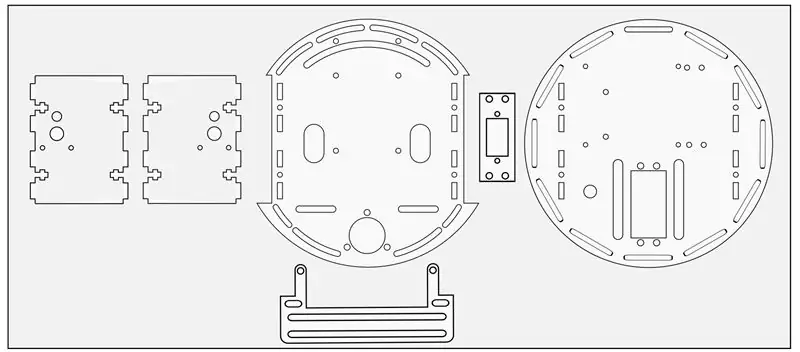

Per montare i motori, le ruote, i sensori ecc. per il nostro robot abbiamo bisogno di un telaio che manterrà tutte le cose in posizione e sarà il corpo principale del robot. Invece di acquistarne uno, ho deciso di realizzarne uno io stesso sul quale si possono facilmente montare le parti richieste e modificarlo quando richiesto. Sono andato con l'acrilico per dargli un aspetto professionale.

Prima di disegnare effettivamente il telaio sul computer ho usato carta e penna e ho disegnato un bozzetto con tutte le misure e le dimensioni. Era la prima volta che lavoravo con l'acrilico, quindi ero un po' confuso sui parametri e sulla progettazione, ma dopo alcuni tentativi e facendo riferimento all'Instructable pubblicato da "oomlout", non era più un compito difficile.

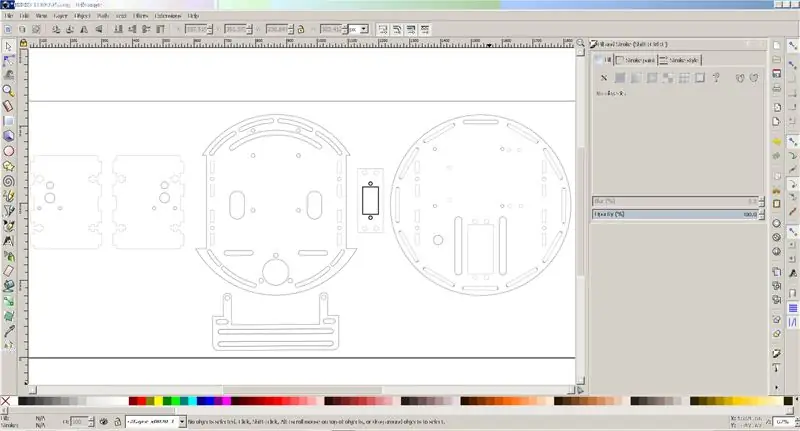

Il progetto finale è stato realizzato in Inkscape e inviato per il taglio laser.

Ora, quello che devi fare è scaricare i file ed esportarli nel formato richiesto dal fornitore di servizi e farli tagliare al laser. Il file ''.svg " è per Inkscape e ".cdr" per Corel draw.

Link per il download di InkScape:

Per scaricare i file:

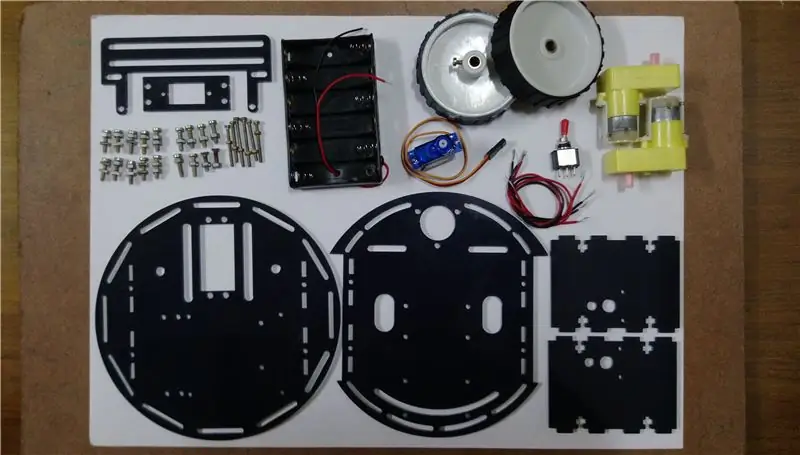

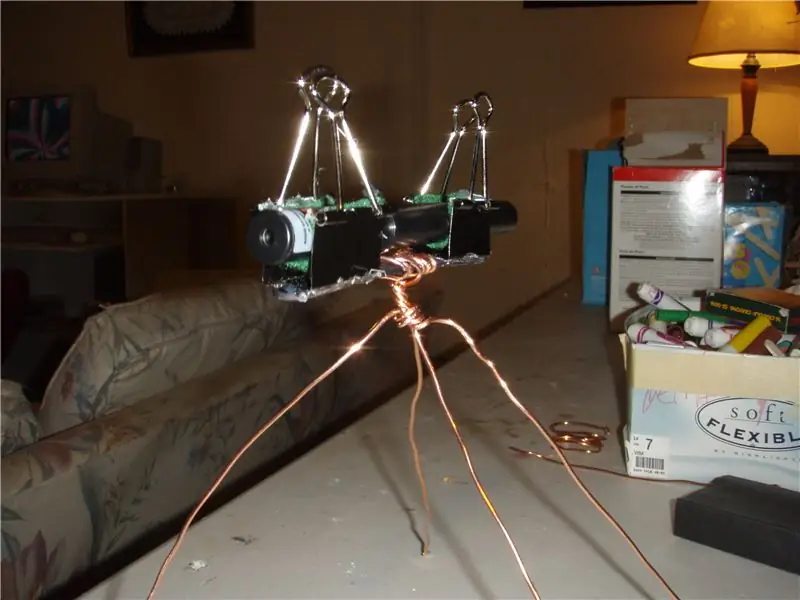

Passaggio 3: iniziamo l'assemblaggio

Raccogli le parti tagliate al laser e gli strumenti e i materiali sopra menzionati.

Passaggio 4: prima prepara i motori

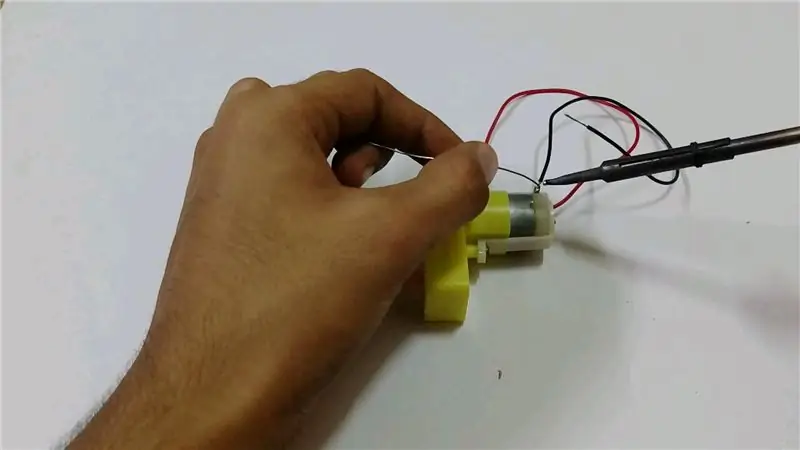

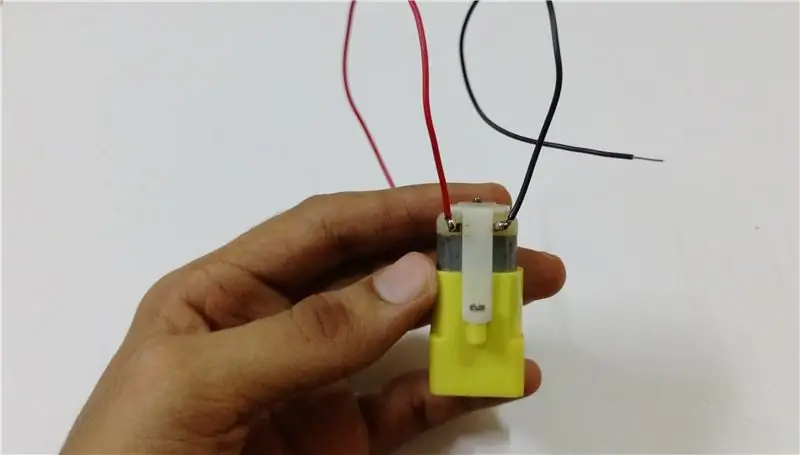

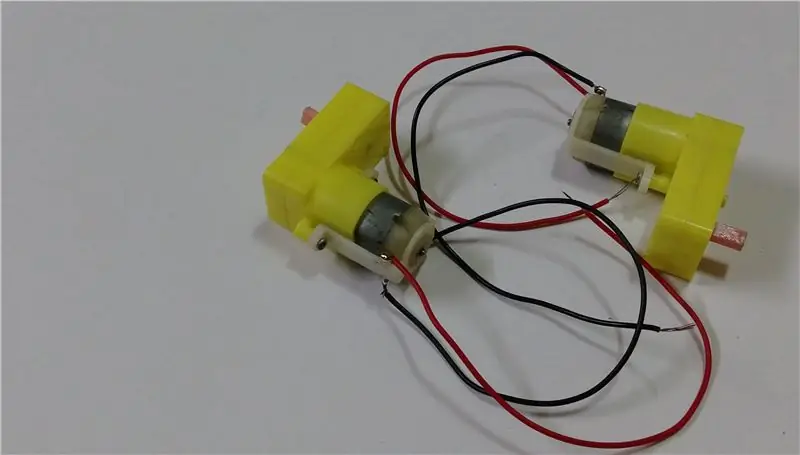

Per far muovere il robot abbiamo bisogno di qualche tipo di attuatori. Utilizzeremo motoriduttori in corrente continua come attuatori.

Saldare i fili di due colori diversi (ciascuno con una lunghezza di circa 5-6 pollici) ai motori. Per controllare la polarità collegare i fili a una batteria e controllare lo spin. Se i motori girano in direzioni opposte scambiare i fili.

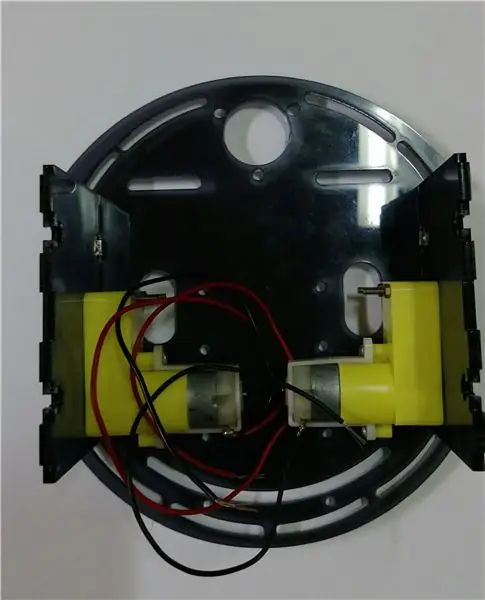

Passaggio 5: è ora di "avvitare" e "avvitare" tutto

Inizia fissando le piastre laterali alla piastra di base inferiore inserendole nelle fessure. Posiziona un dado nella scanalatura a T e inserisci il bullone dal foro nella piastra inferiore e fissalo usando un cacciavite. Assicurati di non stringere troppo, altrimenti potresti finire per rompere l'acrilico. Controllare l'orientamento delle piastre (lato motore rivolto verso il basso come mostrato).

Quindi fissare i motori, le ruote piroettanti, la piastra anteriore, il supporto della batteria e infine la piastra superiore

Se si desidera posizionare un servomotore grande, è possibile avvitarlo direttamente nell'apposito slot o per montare un micro servo collegare prima la piastra per il servo e poi il servomotore

Fissare le ruote ai motori

Collegare l'interruttore con il pacco batteria come mostrato e avvitarlo in posizione

Infine avvita il tuo arduino/ arduino mega OPPURE Raspberry pi

E hai finito!!

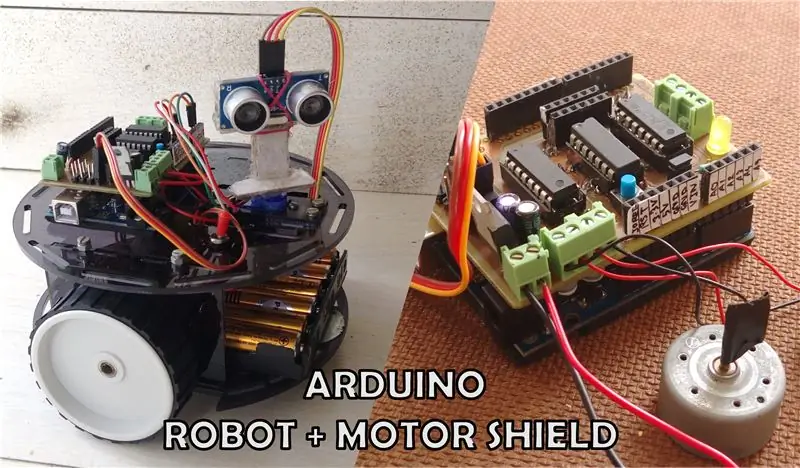

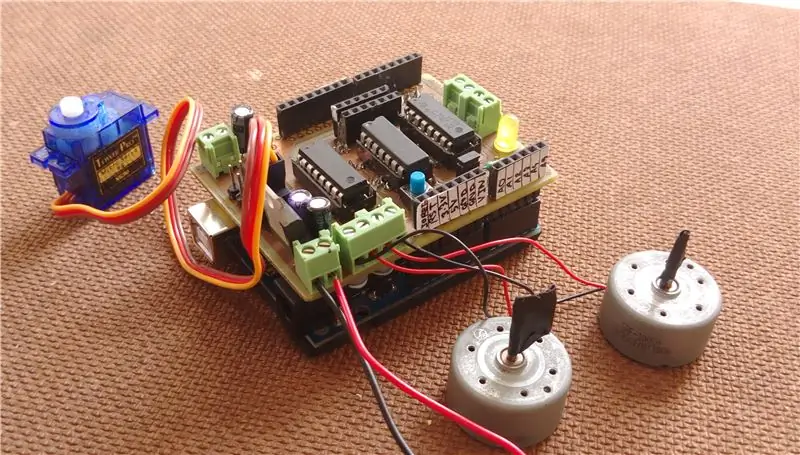

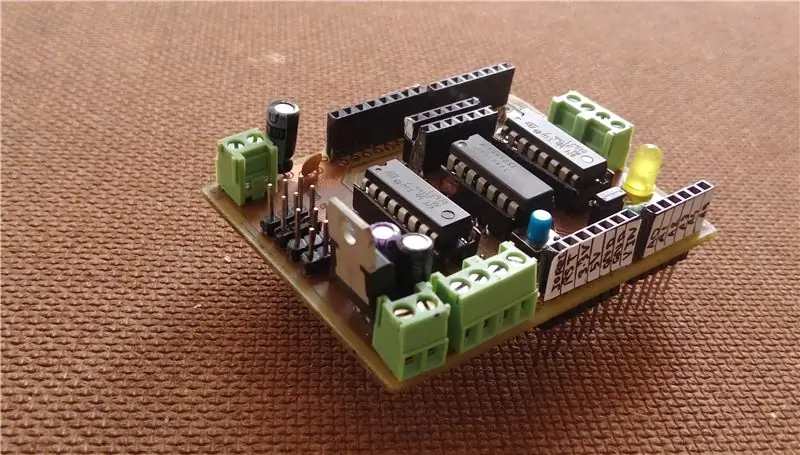

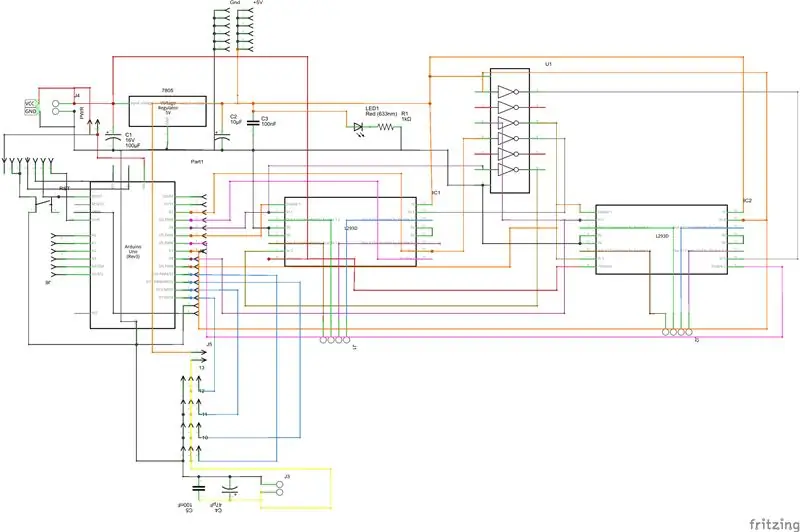

Passaggio 6: lo schermo del motore/il circuito del driver del motore

I motori sono gli attuatori del robot che richiedono più potenza per funzionare che il nostro microcontrollore non può fornire, quindi collegarlo direttamente ad esso lo friggerà sicuramente. Per fornire potenza ai motori e controllarne la direzione e la velocità abbiamo bisogno di un H-Bridge. Che cos'è un H-Bridge e come funziona? Penso che questo video risponderà alla tua domanda: Video (il video non è mio)

Se credi di fare tutto da solo, potresti anche considerare di realizzare il circuito del driver del motore da solo invece di acquistarne uno già pronto. Dato che sto usando la scheda Arduino, ho deciso di realizzare uno scudo motore invece di una scheda breakout.

Il vantaggio di uno scudo rispetto alla scheda breakout è che si collega facilmente alla parte superiore della scheda Arduino, il che consente di risparmiare spazio e il cablaggio delle cose diventa facile e si crea meno disordine.

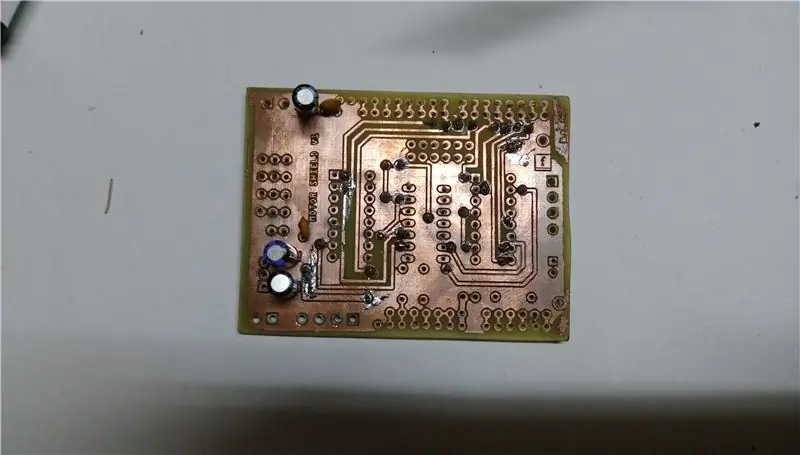

Ho realizzato un PCB a doppia faccia (circuito stampato) per realizzare lo scudo, poiché il singolo strato del PCB non era sufficiente per effettuare tutte le connessioni. Ho usato il metodo "Trasferimento toner" per realizzare il PCB.

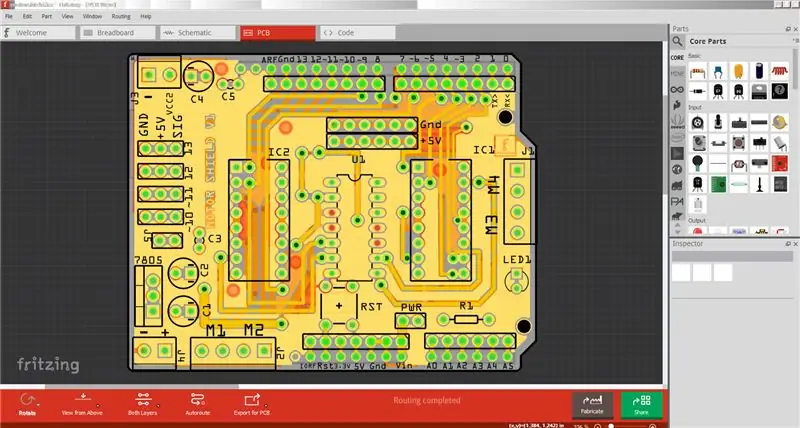

Se non sai come realizzare un PCB, non preoccuparti, coprirò tutti i passaggi su come realizzarne uno.

Passaggio 7: realizzare la progettazione del circuito stampato

Prima di creare la tua scheda PCB personalizzata, devi progettare il layout del tuo PCB. Puoi progettare il layout utilizzando un software di progettazione PCB decente. Per me i seguenti sono i migliori software di progettazione PCB.

- Autodesk EAGLE

- fritzing

Per realizzare lo scudo motore è sufficiente scaricare i file nei passaggi seguenti e seguire le istruzioni.

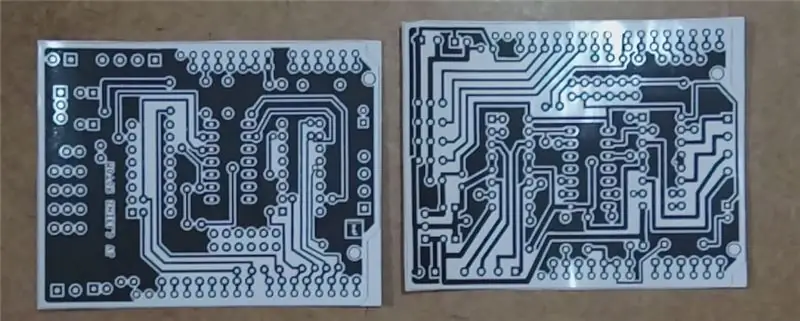

Passaggio 8: stampa del layout del PCB

Poiché stiamo realizzando PCB a doppia faccia, avremo bisogno di due strati 1. Strato superiore 2. Strato inferiore.

Scarica i file pdf e stampali separatamente su qualsiasi carta lucida (va bene anche carta per riviste), utilizzando una stampante laser.

Le stampanti a getto d'inchiostro non funzionerebbero poiché il suo inchiostro è solubile con acqua, quindi non trasferirà il suo inchiostro sulla scheda PCB.

Suggerimenti:

- Imposta la tua stampante su un'alta risoluzione prima di stampare

- Seleziona l'opzione della dimensione effettiva prima di stampare

Perché abbiamo bisogno di carta e inchiostro per fare un pcb??

Come accennato in precedenza, il metodo utilizzato per la costruzione è chiamato trasferimento del toner.

Come funziona:

- Per prima cosa prendi la stampa del layout della tua scheda su una carta lucida usando una stampante laser.

- Il toner utilizzato nella stampante non è altro che plastica, che si scioglie e si attacca alla carta.

- Ora trasferisci il toner sulla tua scheda rivestita di rame usando il ferro, cioè sciogli di nuovo il toner e si attacca al rame.

- L'inchiostro funge da strato protettivo per coprire la parte in rame che non deve essere incisa.

- Poiché la soluzione di incisione funziona solo con il metallo e non con l'inchiostro, trasferisci l'inchiostro sul lato in rame del PCB in modo che un determinato motivo sulla scheda del PCB venga inciso e la parte inchiostrata no.

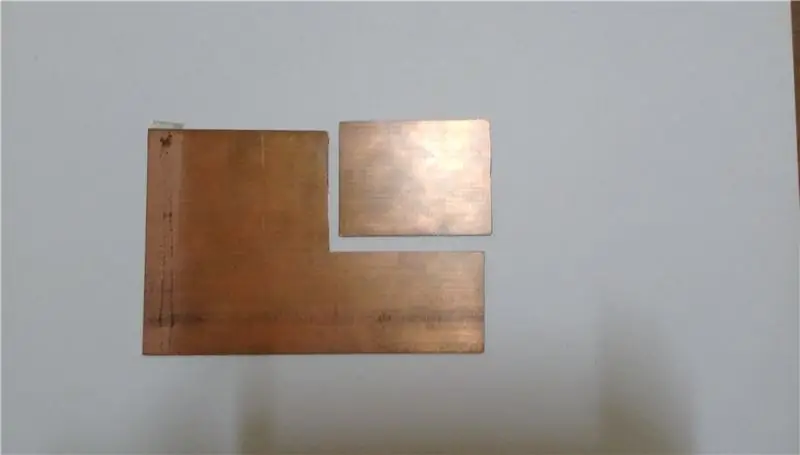

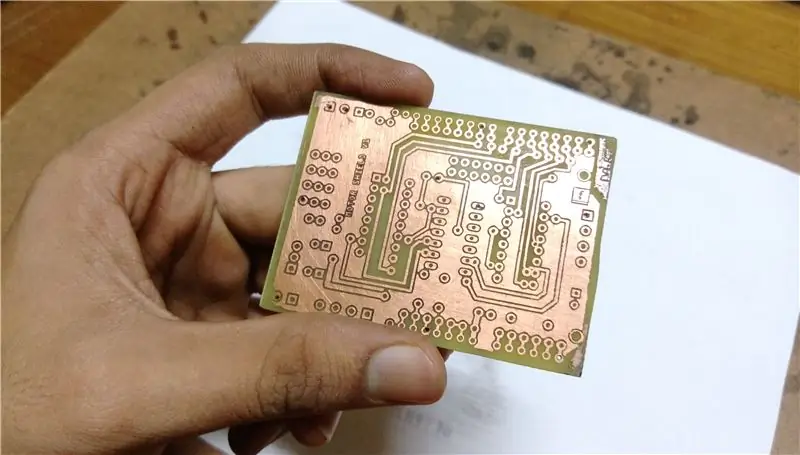

Passaggio 9: tagliare e pulire il rivestimento in rame

- Prendi il tuo circuito stampato e segna i punti sulla lavagna per tracciare linee e tagliarlo. Per tagliare puoi usare un Dremel o un seghetto.

- Dopo il taglio, pulisci la tavola con un po' di sapone e uno spazzolone in metallo finché la tavola non appare bella e lucida.

La pulizia della scheda rimuove lo strato di ossido, sporco e grasso su di essa ed espone uno strato fresco di rame su cui il toner può aderire saldamente.

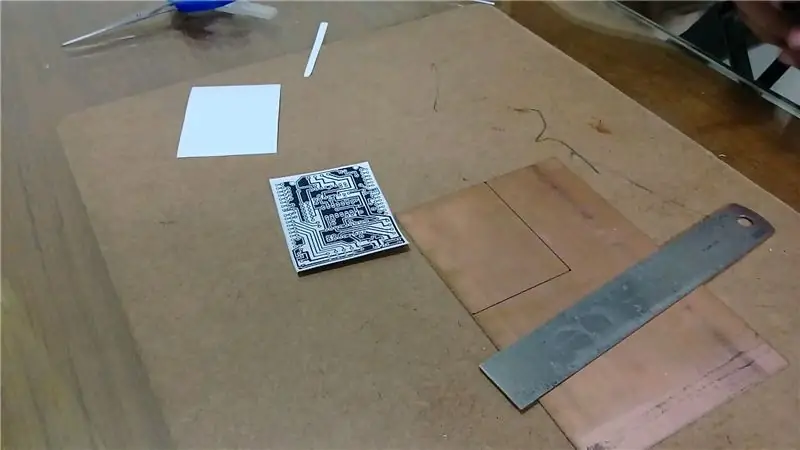

Passaggio 10: trasferimento del toner sulla lavagna

- Prendi uno strato qualsiasi (specchio inferiore o superiore) della stampa e posizionalo sul rivestimento in rame con il lato stampato rivolto verso il basso.

- Allineare la scheda e la stampa. Usa un ferro da stiro per stirare il layout del PCB stampato sulla tua scheda.

- La stiratura del layout stampato trasferisce l'inchiostro dalla carta alla scheda PCB.

Suggerimenti:

- Imposta il ferro alla temperatura più alta (per carta spessa) o su media

- Per fornire un calore costante, posizionare il ferro sull'asse e applicare una certa pressione su di esso per circa 1 o 2 minuti.

- Muovi delicatamente il ferro sulla carta per circa 2-3 minuti.

- Assicurarsi che venga applicato il calore adeguato agli angoli e ai lati

L'intero processo dovrebbe richiedere circa 5 - 6 minuti (può essere più o meno a seconda dello spessore della carta e della temperatura).

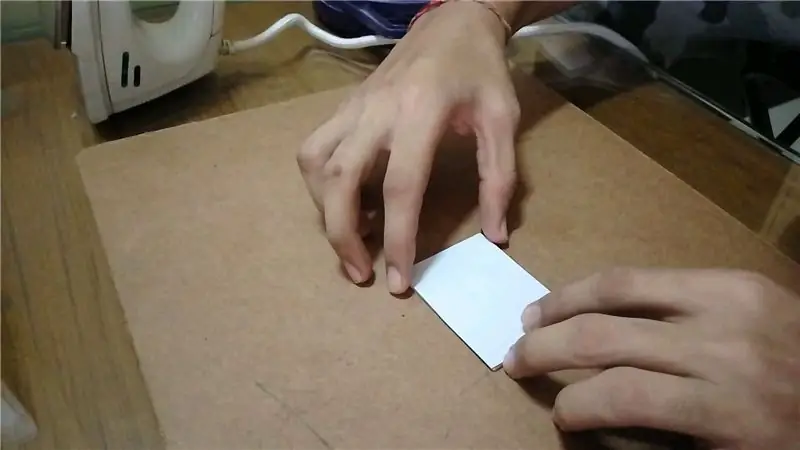

Passaggio 11: rimozione della carta dal cartone

Dopo il trattamento termico, immergere la tavola in un contenitore con dell'acqua di rubinetto per circa 5-7 minuti. Assicurarsi di attendere che la carta sulla tavola diventi fradicia, quindi strofinarla delicatamente in modo che l'inchiostro non venga rimosso mentre si strofina via la carta dal tavola.

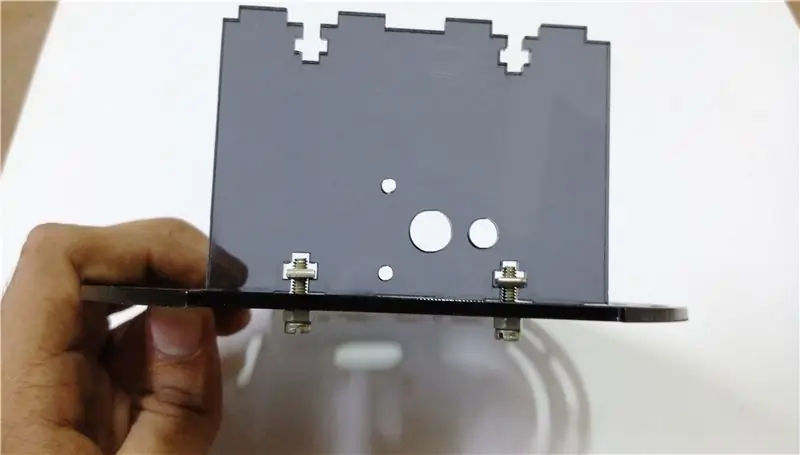

Passaggio 12: il secondo strato

Ora è il momento di fare il secondo strato. Poiché si tratta di un PCB a doppia faccia, lo strato superiore e lo strato inferiore dovrebbero essere allineati perfettamente, altrimenti i risultati sarebbero indesiderabili. Per collegare i due strati verranno utilizzati i via.

I produttori di PCB dispongono di macchine in grado di allineare con precisione i due strati. Ma come si fa a fare un lavoro così preciso a casa? Così ho escogitato un trucco che può risolvere questo problema. Per allineare i due livelli segui questi passaggi:

- Pratica dei fori agli angoli del tuo PCB usando il primo strato come riferimento.

- Prendi la stampa del secondo strato e fai dei buchi nella stessa posizione del livello precedente.

- Allineare il cartone e la stampa in modo che la luce passi attraverso tutti i fori.

- Fissare i lati con del nastro adesivo e fare lo stesso trattamento termico. Immergere la tavola in acqua e rimuovere la carta

Passaggio 13: correzione delle tracce

A volte il toner non viene trasferito correttamente alla scheda, il che porta ad alcune connessioni incomplete.

Per risolvere questo problema, prendi un pennarello indelebile appuntito e disegna le tracce incomplete.

Passaggio 14: incisione della lavagna

Esistono diverse varietà di soluzioni di incisione, ma la più comune è il cloruro ferrico. Puoi ottenerlo in polvere o come soluzione.

Per fare la soluzione:

- Prendi un contenitore di plastica con dell'acqua. (circa 1,5 tazza).

- Aggiungere 2-3 cucchiai da tavola di FeCl3 e mescolare bene. (aggiungere sempre l'acido all'acqua mescolando delicatamente)

Mentre lavori con sostanze chimiche assicurati di indossare i guanti e di trovarti in un'area ben ventilata.

Metti la tavola nella soluzione per circa 20 - 30 minuti. Dopo circa 20 - 30 minuti rimuoverlo dal contenitore, lasciandolo a lungo inciderà l'area protetta dall'inchiostro, quindi rimuoverlo quando ha finito.

Risciacquare la tavola con acqua dopo l'incisione.

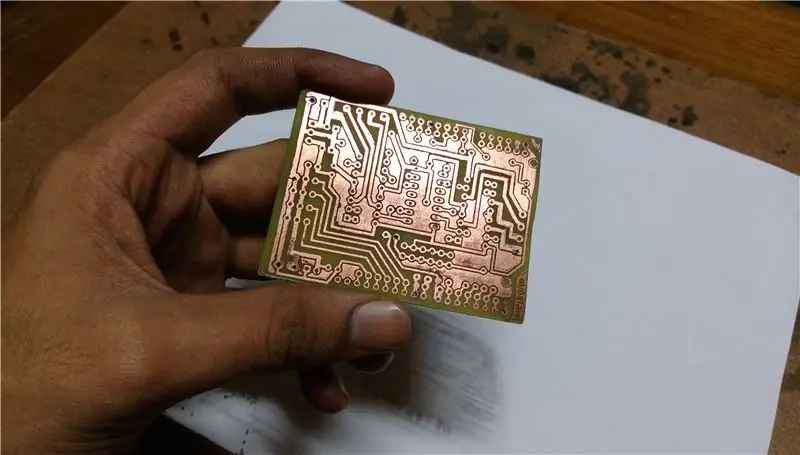

Passaggio 15: rimuovere il toner

Per rimuovere il toner puoi usare acetone o diluente (va bene anche lo sverniciatore per unghie). Prendi un pezzo di cotone o un panno umido e immergilo bene con diluente/acetone. Strofina via il toner e pulisci la lavagna con acqua.

E hai la tua birra fatta in casa "PCB a doppia faccia".

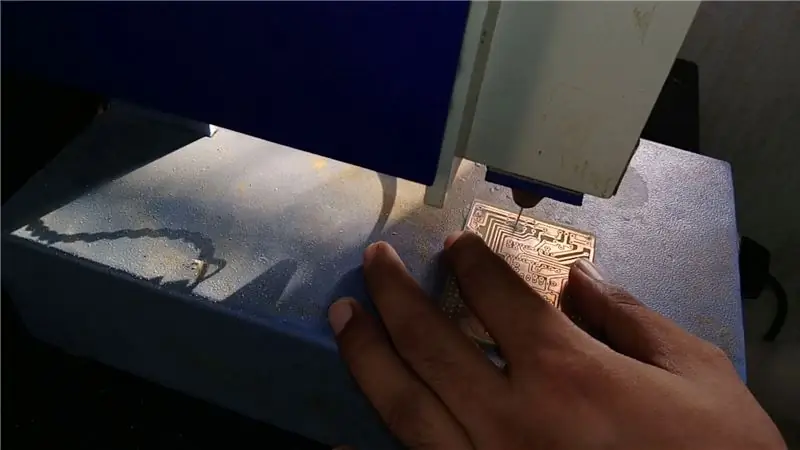

Passaggio 16: praticare i fori

Praticare i fori utilizzando un mini trapano verticale o un trapano a mano.

Utilizzare una punta da 1 mm per praticare i fori per i terminali a vite e il regolatore di tensione e una punta da 0,8 mm per altri fori

Pulire la polvere dopo la perforazione.

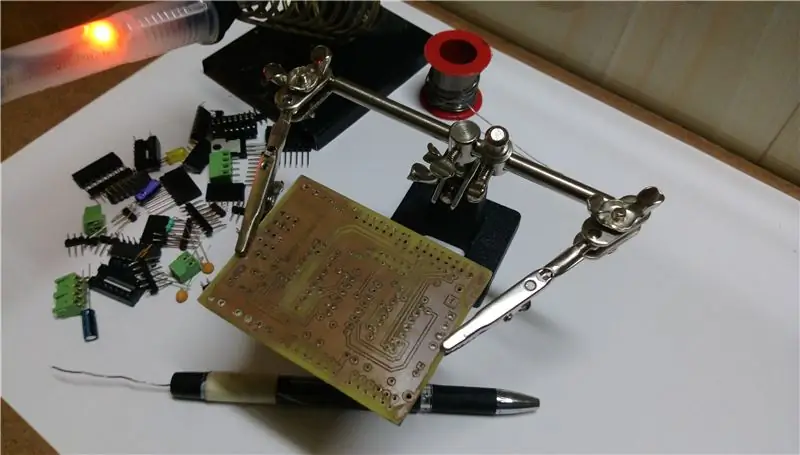

Passaggio 17: è il momento di saldare

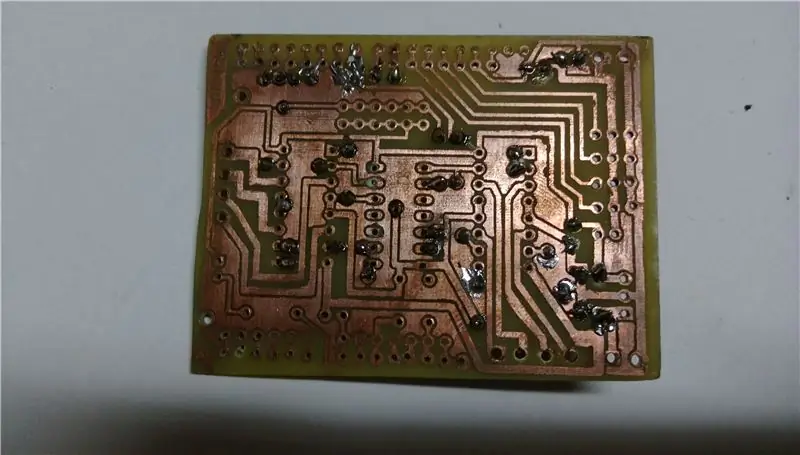

Prima di saldare, assicurati di tenere una stampa del layout con te per riferimento e per conoscere il posizionamento delle parti. Inizia saldando i vias facendo passare un filo attraverso i fori e saldando su entrambi i lati, tagliando il filo in eccesso. Prima di saldare il resto dei componenti, utilizzare un multimetro e controllare la continuità delle tracce dello strato superiore e inferiore e verificare anche eventuali cortocircuiti dopo la saldatura.`

Saldare il resto delle parti. Assicurati di controllare la polarità e il posizionamento dei componenti.

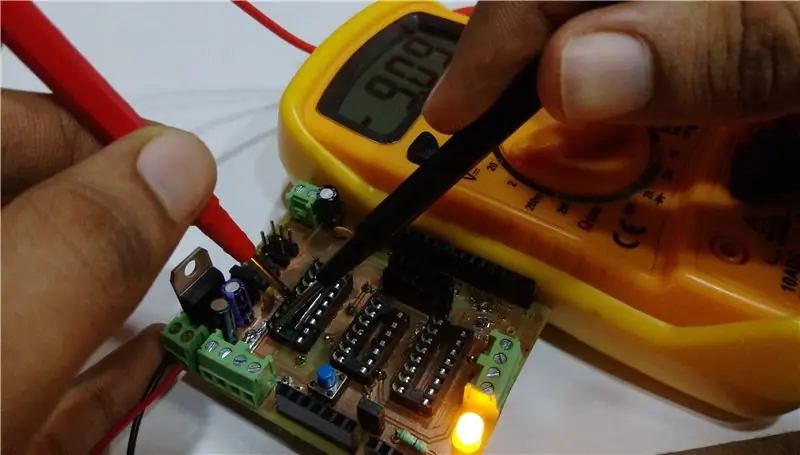

Passaggio 18: controllare il circuito

Prima di inserire i circuiti integrati nelle loro prese e alimentare il circuito, assicurarsi che non ci siano cortocircuiti e controllare la tensione ai rispettivi pin. Se tutto è a posto, posizionare i circuiti integrati e alimentare il circuito.

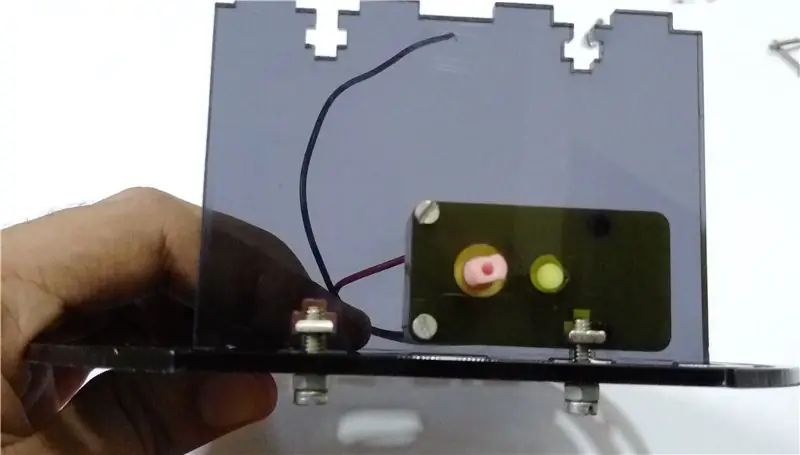

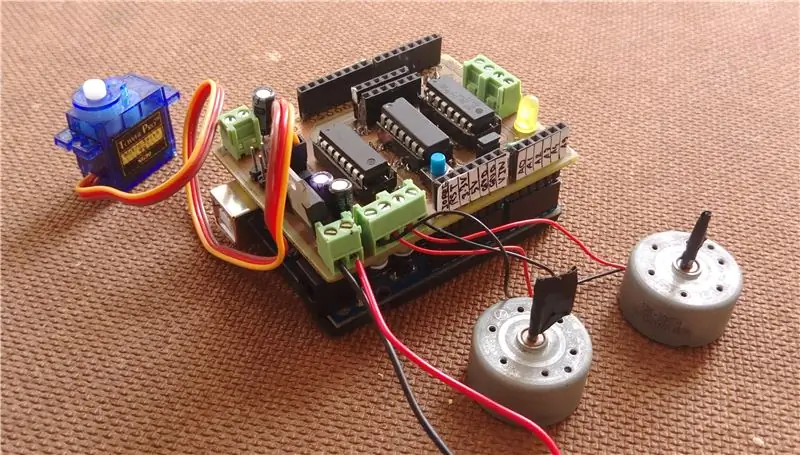

Passaggio 19: installazione e test del driver del motore

Lo shield si adatterà perfettamente alla tua scheda Arduino e il circuito verrà controllato, quindi alimentarlo non sarà un problema.

Prima del test diamo un'occhiata alla struttura e alle caratteristiche dello scudo del motore.

Struttura e caratteristiche:

- Utilizza due circuiti integrati H-bridge L293D per controllare quattro motori.

- Un IC inverter 74HC04 per ridurre il numero di pin utilizzati per controllare gli h-bridge.

- Una guida separata +5V e GND.

- Perni per il montaggio di 4 servomotori con barra di alimentazione separata

- Passa per resettare la scheda

- Numero di pin digitali rimasti anche dopo aver controllato 4 motori: 6 (di cui 2 come PWM)

Prova del circuito:

Collegare due motori all'uscita del terminale a vite M1 e M2, collegare il ponticello di alimentazione e alimentare il circuito utilizzando un'alimentazione CC 9-12V (fare riferimento allo schema per polarità e collegamenti). Dopo aver caricato lo sketch TEST sulla scheda arduino, collega lo schermo del motore e accendi l'alimentazione.

Per testare il secondo driver del motore, collegare i motori a M3 e M4 e sostituire i numeri dei pin con questi nel codice

- SinistraEN= 3

- Pin sinistro = 2

- DestraEN = 5

- Pin Destra = 6

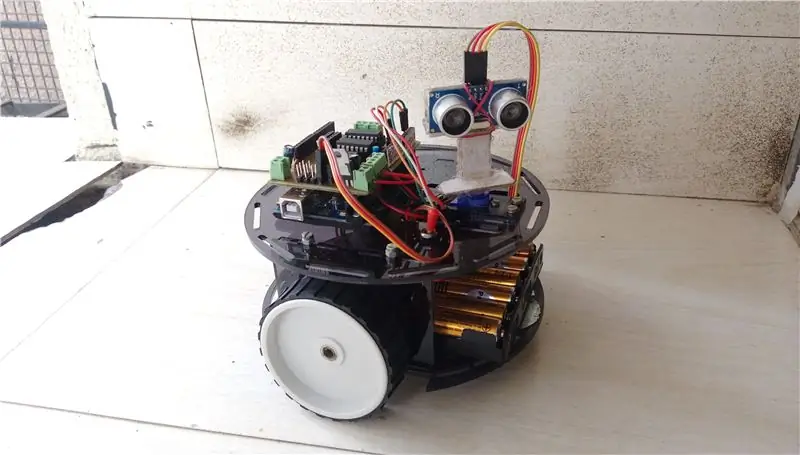

Passaggio 20: facciamolo muovere

È ora di dare vita al tuo robot

Ora che hai un robot con tutti i componenti necessari installati, facciamo un semplice progetto usandolo per avere un'idea di quanto velocemente puoi prototipare qualsiasi cosa in un paio di minuti senza problemi e confusione.

Un robot che evita gli ostacoli sarà il migliore per cominciare. Quindi facciamolo.

Parti richieste:

- HC -SR04 Sensore a ultrasuoni

- Micro servomotore (se non installato)

- Alcuni fili

Connessioni:

- Collegare i pin Vcc e GND del sensore rispettivamente a +5V e GND

- Collega il pin Trigger ad A1 e il pin Echo ad A2 su arduino

- Posizionare il ponticello J5 sullo scudo e collegare il servo al pin 10 sulla guida del servo (fare riferimento allo schema)

- Montare il sensore sul servo

Carica lo schizzo qui sotto sulla tua scheda arduino e guarda il tuo robot evitare gli ostacoli.

Quindi hai realizzato un semplice robot autonomo in un paio di minuti.

Passo 21: La fine

Hai finito!

Divertiti a giocare con il tuo robot e realizza progetti divertenti con esso. Sono disponibili una varietà di sensori e schede di sviluppo facili da usare e da capire, utilizzali per farlo muovere nel modo desiderato.

E se non conosci la robotica, ti consiglio di provare alcuni progetti di base forniti nella parte introduttiva.

Questo è tutto per questo Instructable. Spero che tu l'abbia trovato interessante.

Se hai dubbi/domande sulla build non esitare a chiedere. Grazie per la visione:)

Consigliato:

Motore passo-passo controllato da motore passo-passo senza microcontrollore (V2): 9 passaggi (con immagini)

Motore passo-passo controllato da motore passo-passo senza microcontrollore (V2): in uno dei miei precedenti Instructables, ti ho mostrato come controllare un motore passo-passo usando un motore passo-passo senza microcontrollore. È stato un progetto veloce e divertente, ma è arrivato con due problemi che verranno risolti in questo Instructable. Quindi, spirito

Protezione da cortocircuito (sovracorrente) fai da te: 4 passaggi (con immagini)

Protezione fai-da-te da cortocircuito (sovracorrente): in questo progetto ti mostrerò come creare un circuito semplice che possa interrompere il flusso di corrente a un carico quando viene raggiunto il limite di corrente regolato. Ciò significa che il circuito può fungere da protezione da sovracorrente o cortocircuito. Iniziamo

Motore passo-passo controllato da motore passo-passo - Motore passo-passo come encoder rotativo: 11 passaggi (con immagini)

Motore passo-passo controllato da motore passo-passo | Motore passo-passo come encoder rotativo: hai un paio di motori passo-passo in giro e vuoi fare qualcosa? In questo Instructable, utilizziamo un motore passo-passo come encoder rotativo per controllare la posizione di un altro motore passo-passo utilizzando un microcontrollore Arduino. Quindi, senza ulteriori indugi, ge

Cavi USB multiuso fai da te: 7 passaggi

Cavi USB multiuso fai da te: i cavi USB sono uno degli strumenti più utilizzati al mondo. Sono utilizzati per diversi scopi con diversi dispositivi. Possono essere utilizzati per l'illuminazione, la comunicazione dati e la connessione. Sono utilizzati per caricare smartphone, tablet, giochi multimediali portatili

Supporto laser multiuso fai da te: 7 passaggi (con immagini)

Supporto laser multiuso fai-da-te: questo supporto laser può essere utilizzato per quasi tutto, un supporto per ricette, un supporto per arte artistica, un supporto per immagini e molte altre cose, ma soprattutto un laser, grazie alle sue gambe flessibili, può essere montato su un telescopio, un binocolo o quasi qualsiasi