Sommario:

- Passaggio 1: Distinta base

- Passaggio 2: stampa del layout del PCB

- Passaggio 3: realizzare un rivestimento in rame su vetro

- Passaggio 4: trasferimento del layout del PCB

- Passaggio 5: incisione del rame

- Passaggio 6: saldatura dei LED

- Passaggio 7: preparare il PCB di base

- Passaggio 8: collegare i PCB in vetro

- Passaggio 9: caricamento del codice

- Passaggio 10: Outlook

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

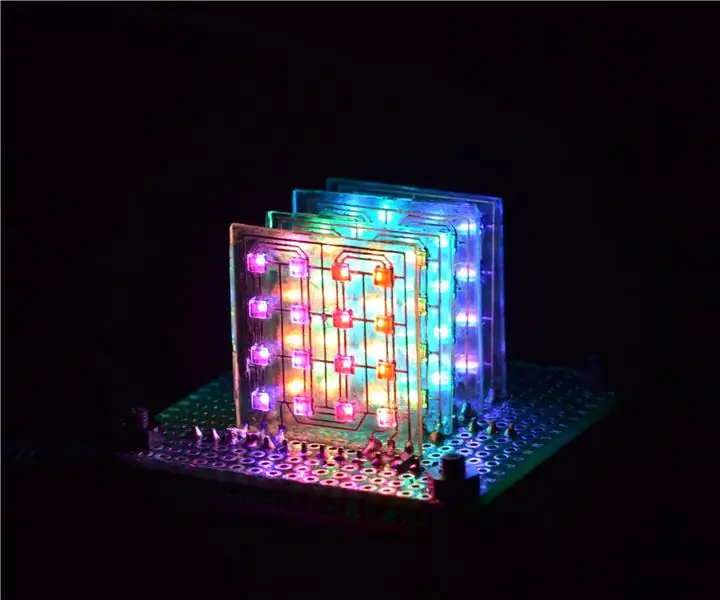

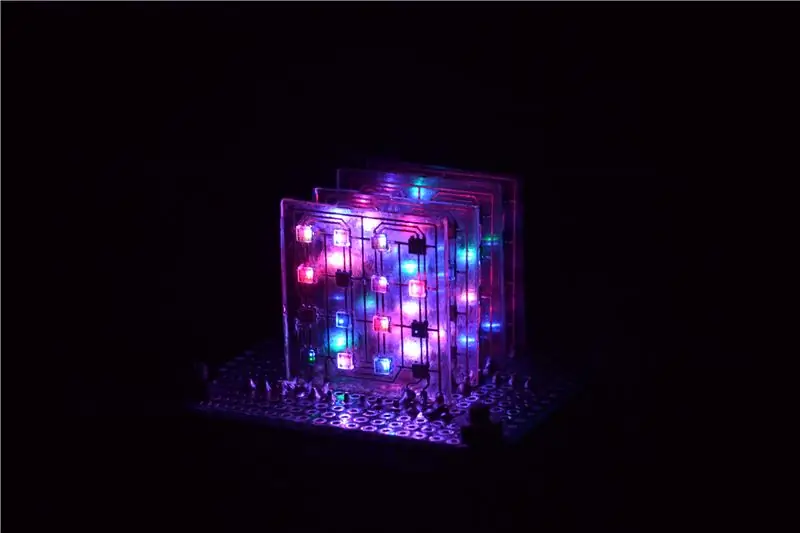

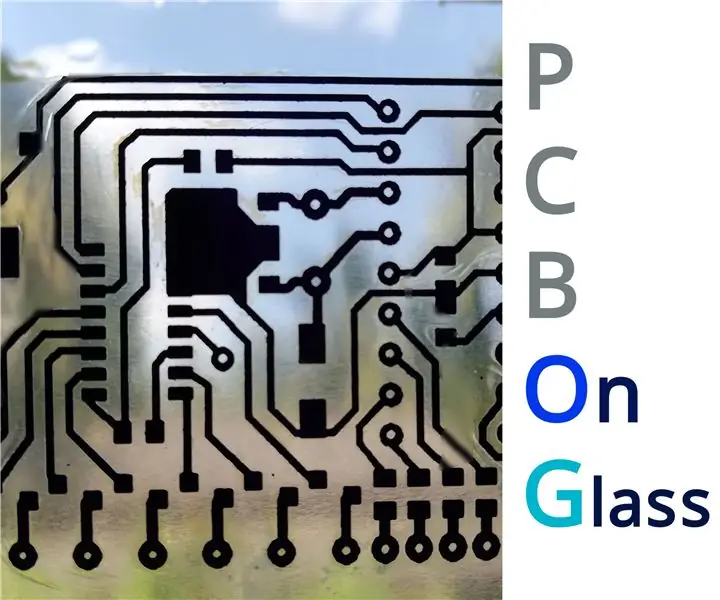

L'ispirazione per questo progetto è venuta da altri minuscoli cubi LED come quello di HariFun e quello di nqtronix. Entrambi questi progetti utilizzano LED SMD per costruire un cubo dalle dimensioni davvero ridotte, tuttavia i singoli LED sono collegati tramite fili. La mia idea era invece di montare i LED su un PCB, come previsto per le parti a montaggio superficiale. Ciò risolverebbe anche il problema di disporre ordinatamente i LED in una matrice con le stesse distanze che può essere spesso difficile quando li si collega tramite fili. L'ovvio problema con i PCB è che sono opachi e quindi i singoli strati sarebbero nascosti uno dietro l'altro. Navigando nel web con questo in mente, mi sono imbattuto nelle istruzioni di CNLohr su come realizzare PCB in vetro trasparente. È così che mi è venuta l'idea di realizzare un piccolo cubo con LED SMD montati su PCB in vetro. Sebbene non sia il cubo LED più piccolo del mondo (questo titolo probabilmente appartiene ancora a nqtronix), penso che i PCB in vetro aggiungano un bel tocco nuovo alla grande varietà di cubi LED già esistenti.

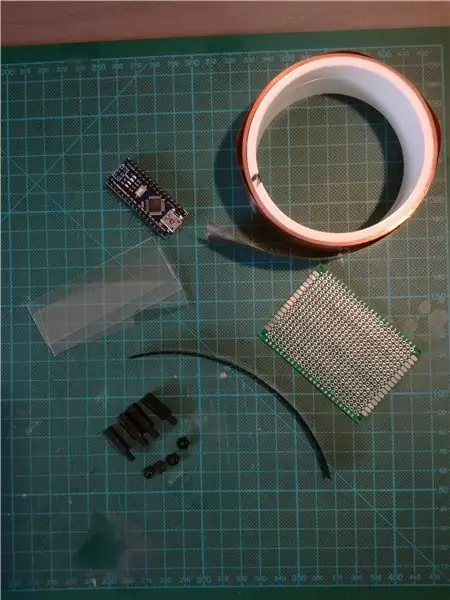

Passaggio 1: Distinta base

Il cubo LED è costituito da pochi materiali come elencato di seguito

- vetrini per microscopio (25,4 x 76,2 x 1 mm), ad es. amazon.de

- nastro di rame (0,035 x 30 mm), ad es. ebay.de

- DotStar Micro LED (APA102-2020), ad es. adafruit o aliexpress

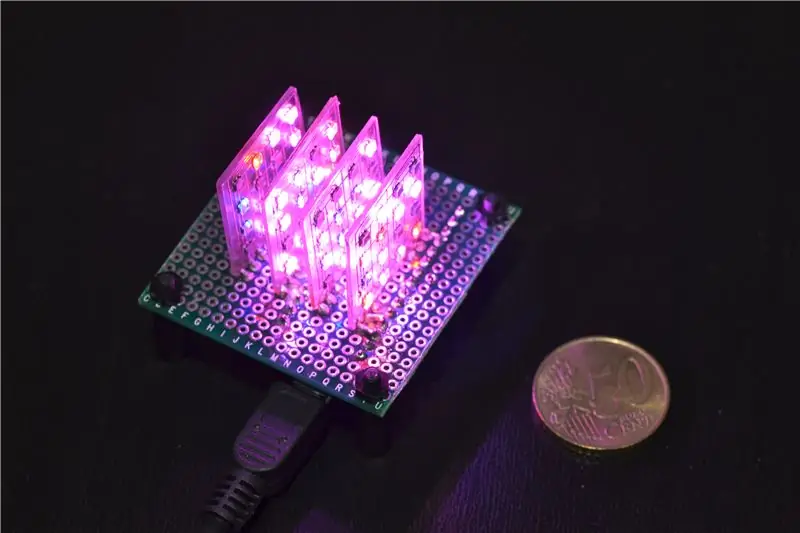

- scheda PCB prototipo (50 x 70 mm), ad es. amazon.de

- arduino nano, ad es. amazon.de

- Distanziatori per PCB, ad es. amazon.de o aliexpress

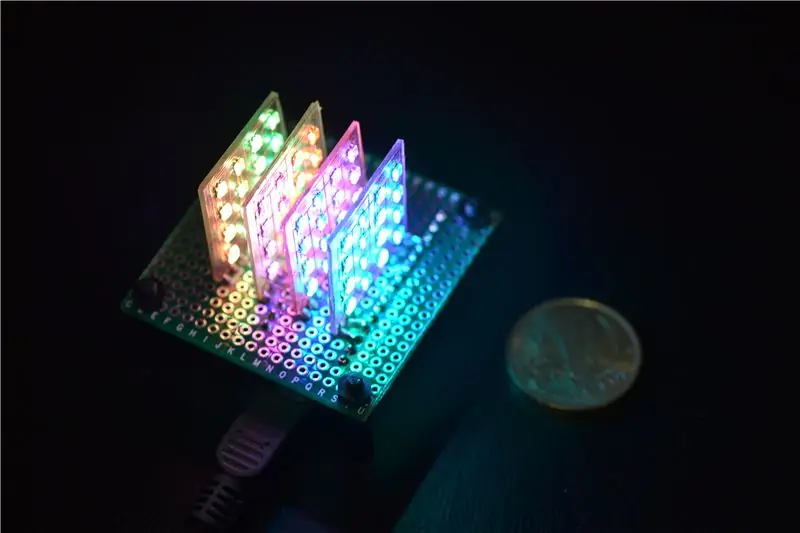

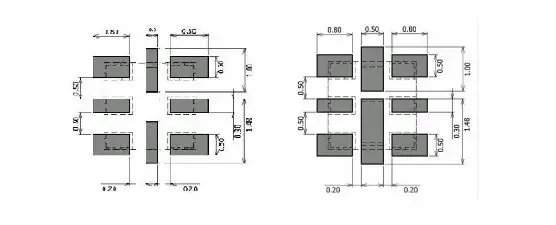

I vetrini da microscopio serviranno come substrato per i PCB. Ho deciso di tagliarli in pezzi quadrati di 25,4 x 25,4 mm. La lamina di rame dovrebbe essere abbastanza sottile per l'incisione, mentre 1 mil (0,025 mm) è solitamente lo standard per i PCB, uno spessore di 0,035 mm va bene. Ovviamente la larghezza del nastro di rame dovrebbe essere maggiore di 25,4 mm per coprire il substrato di vetro. Ho deciso di utilizzare i LED DotStar nel pacchetto 2020 più piccolo disponibile. Questi LED hanno un controller integrato che consente di indirizzare tutti i LED con una singola linea dati, ovvero non sono necessari registri a scorrimento o charlieplexing. Apparentemente ci sono due diversi tipi di layout dei pad per i LED DotStar (vedi sopra). Il layout del PCB che ho progettato è quello mostrato a sinistra. Avrai bisogno di 64 led per il cubo, ho ordinato 100 pezzi per averne alcuni di scorta che potranno essere utilizzati anche per progetti futuri. Tutto sarà montato su un prototipo di scheda PCB che dovrebbe essere abbastanza grande da contenere l'arduino nano. Ho tagliato un pezzo più piccolo da una tavola a doppia faccia 50 x 70 mm (va bene anche una sola faccia). I distanziatori PCB fungeranno da piedistalli per la base. Avrai anche bisogno di alcuni fili sottili per effettuare i collegamenti sul PCB prototipo e forse alcuni "cavi Dupont" per i test.

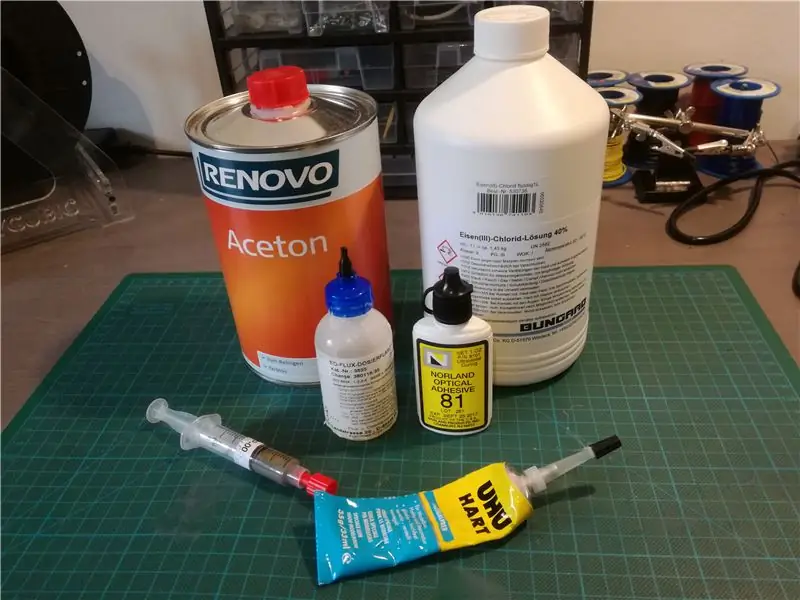

Per realizzare il cubo avrai bisogno anche dei seguenti prodotti chimici

- soluzione di cloruro ferrico

- acetone

- colla epossidica, ad es. Norland NO81 o NO61

- pasta saldante

- flusso

- adesivo generico, ad es. UHU Hart

Per incidere il rame dai substrati di vetro ho preso una soluzione di cloruro ferrico al 40% da un negozio di elettronica locale. Ho usato il cloruro ferrico poiché è economico e facilmente reperibile, tuttavia, ci sono alcuni aspetti negativi e dovresti considerare anche altri agenti mordenti come il persolfato di sodio. Una panoramica dei diversi etchants e dei loro lati positivi e negativi può essere trovata qui. Ho realizzato i PCB utilizzando il metodo di trasferimento del toner e ho usato l'acetone per rimuovere il toner dopo l'incisione. Per incollare la lamina di rame sul substrato di vetro dovresti ottenere una colla epossidica trasparente che sia resistente alla temperatura (a causa della saldatura) e idealmente anche resistente all'acetone. Ho scoperto che soprattutto quest'ultimo è difficile da trovare, tuttavia, la maggior parte degli epossidici è moderatamente resistente all'acetone, il che è sufficiente per il nostro scopo poiché dobbiamo solo pulire la superficie con esso. Ho deciso di utilizzare la resina epossidica a polimerizzazione UV Norland NO81, principalmente perché lavoro in un'azienda che vende la roba. Alla fine non ero molto contento perché la resina epossidica non si attaccava molto bene al substrato di vetro, sebbene fosse progettata appositamente per incollare il metallo al vetro. Nel suo tutorial CNLohr usa questa resina epossidica che potresti prendere in considerazione in alternativa. Per saldare i LED sul PCB avrai bisogno di pasta saldante, ne consiglio una con un punto di fusione basso per ridurre lo stress per i LED e la resina epossidica. Dovresti anche ottenere un po 'di flusso per riparare i ponti di saldatura. Infine avremo bisogno di un po' di adesivo per incollare i PCB in vetro alla base. Ho usato l'adesivo universale UHU Hart, ma potrebbero esserci opzioni migliori.

Inoltre, avrai bisogno dei seguenti strumenti per questa build.

- stampante laser

- plastificatrice

- taglia vetro

- stazione di saldatura ad aria calda

- saldatore con punta piccola

La stampante laser è necessaria per il metodo di trasferimento del toner, una stampante a getto d'inchiostro non funzionerà qui. Ho usato una plastificatrice per trasferire il toner sul rame. Sebbene sia possibile farlo anche con un ferro da stiro, ho scoperto che la plastificatrice dà risultati migliori. La stazione di saldatura ad aria calda serve per saldare i LED SMD, è anche possibile (e forse più conveniente) farlo con una piastra calda o un forno a riflusso, ma potresti comunque aver bisogno di una stazione di saldatura ad aria calda per la rilavorazione. Inoltre, si consiglia un saldatore con punta piccola per fissare i ponti di saldatura e per effettuare i collegamenti sul PCB di base. Avrai anche bisogno di un tagliavetro per tagliare i vetrini del microscopio in pezzi quadrati.

Passaggio 2: stampa del layout del PCB

I LED DotStar saranno montati su 4 PCB identici, ciascuno contenente un array di LED 4x4. Ho fatto il layout per i PCB con Eagle e l'ho esportato in un file pdf. Ho quindi rispecchiato il layout, ne ho disposti diversi su una singola pagina e ho anche aggiunto alcuni segni per ritagliarli in seguito. Questo file pdf può essere scaricato qui sotto. Ho anche allegato i file Eagle nel caso volessi apportare modifiche al layout della scheda. Inoltre, ho realizzato un layout per uno stencil di saldatura che può essere inciso dalla stessa lamina di rame. Lo stencil è opzionale ma rende più facile stendere la pasta saldante sul PCB. Come già accennato il layout dovrebbe essere stampato con una stampante laser. Non è possibile utilizzare carta normale, ma è consigliabile utilizzare invece un tipo di carta lucida. Esiste un tipo speciale di carta per il trasferimento del toner (vedi ad esempio qui) ma molte persone usano semplicemente la carta delle riviste (ad esempio il catalogo IKEA). Il vantaggio della carta per il trasferimento del toner è che è più facile rimuovere la carta dal rame dopo il trasferimento. Ho provato questa carta per il trasferimento del toner e anche alcune pagine di riviste e ho scoperto che le pagine delle riviste funzionavano ancora meglio. Il problema con la mia carta per il trasferimento del toner era che il toner a volte si è cancellato prima, ad es. quando si ritagliano i singoli layout, quindi consiglio di utilizzare un altro marchio. Nel già citato tutorial di CNLohr usa questo marchio che potrebbe funzionare meglio. Dopo aver stampato i layout per i PCB e lo stencil di saldatura, ritagliali con un taglierino. In linea di principio sono necessari solo quattro layout PCB e uno stencil ma è sicuramente utile averne almeno il doppio in quanto è improbabile che tutti i trasferimenti funzionino.

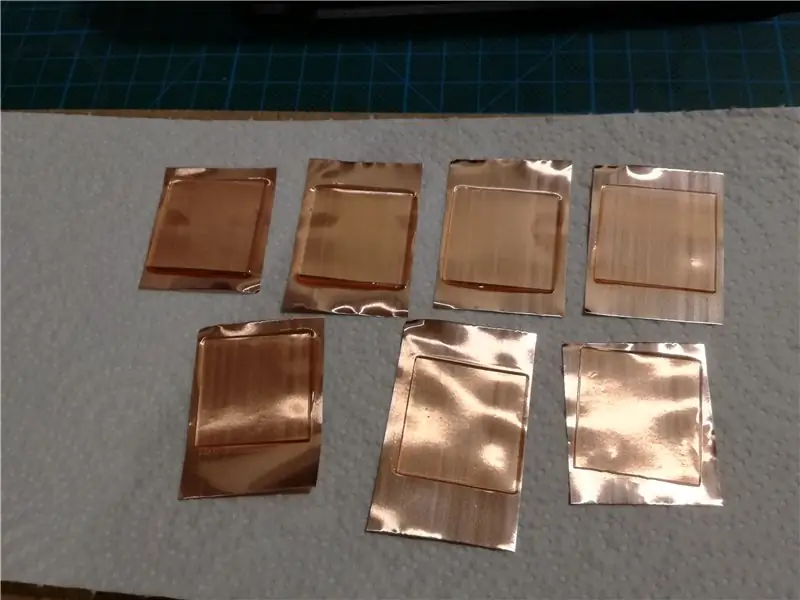

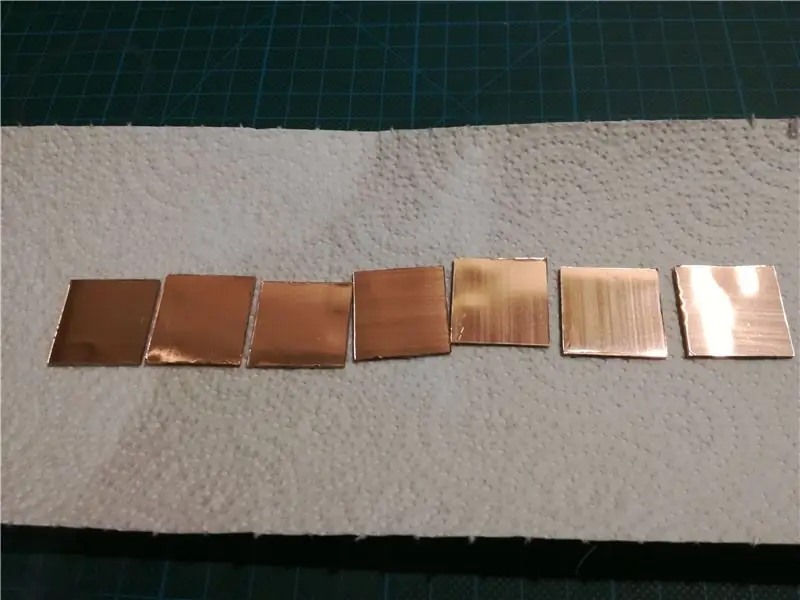

Passaggio 3: realizzare un rivestimento in rame su vetro

Per prima cosa devi tagliare i vetrini del microscopio in pezzi quadrati usando un tagliavetro. Comodamente puoi trovare un tutorial per quasi tutto su youtube. Cercando "taglio vetrini per microscopio" ho trovato questo tutorial che mostra come si fa. È un po 'complicato farlo funzionare bene e ho sprecato un sacco di vetrini per microscopio, ma se hai ordinato 100 pezzi come ho fatto io, dovresti averne molto più che a sufficienza. Di nuovo, ti consiglio di fare almeno il doppio dei substrati necessari (circa 8-10) poiché probabilmente commetterai degli errori lungo il percorso. Quindi tagliare il nastro di rame in pezzi che sono un po' più grandi dei substrati di vetro quadrati. Pulisci sia il substrato che la lamina di rame con alcool o acetone e poi incollali insieme. Assicurati che non ci siano bolle d'aria intrappolate all'interno della colla. Come già accennato, ho utilizzato Norland NO81 che è un adesivo a rapida polimerizzazione UV consigliato per l'incollaggio di metallo su vetro. Ho anche seguito le istruzioni di CNLohr e ho irruvidito un lato della lamina di rame per farlo aderire meglio al vetro. Col senno di poi, probabilmente lo farei senza irruvidire poiché questo rendeva leggermente diffusa la trasmissione della luce attraverso i PCB e avrei preferito che fossero più chiari. Inoltre, non ero molto soddisfatto di quanto bene la colla si attaccasse al vetro e ho scoperto che i bordi a volte si staccano. Non sono sicuro se ciò fosse dovuto a una polimerizzazione impropria o alla colla stessa. In futuro proverò sicuramente altre marche. Per la polimerizzazione ho utilizzato una lampada UV per il controllo delle banconote che casualmente avevano il picco di emissione alla lunghezza d'onda corretta (365 nm). Dopo la polimerizzazione ho tagliato via il rame sovrapposto con un coltello esatto. Per lo stencil di saldatura ho anche tagliato alcuni pezzi extra di lamina di rame senza incollarli su un substrato.

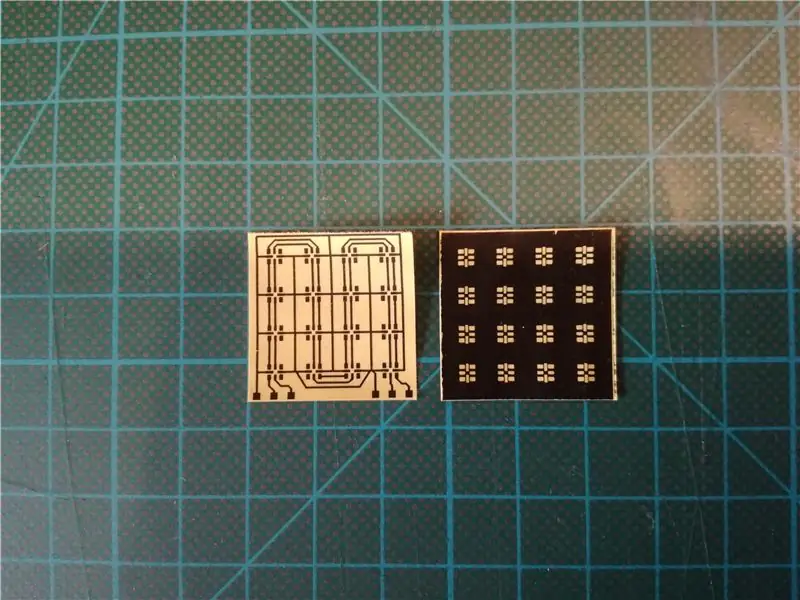

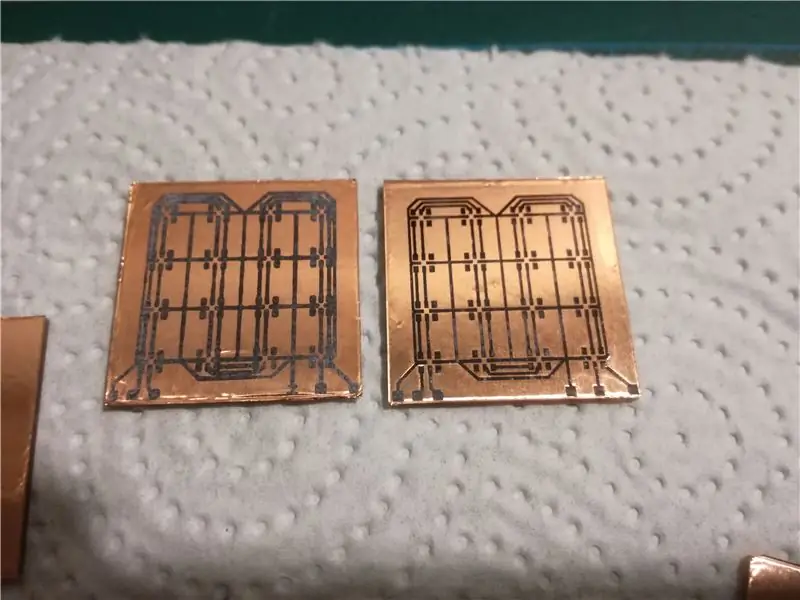

Passaggio 4: trasferimento del layout del PCB

Ora il toner della stampa laser deve essere trasferito al rame che avviene mediante calore e pressione. All'inizio l'ho provato con un ferro da stiro ma poi ho usato una plastificatrice. L'immagine sopra mostra un confronto di entrambe le tecniche con una versione precedente del layout PCB. Come si può vedere, la plastificatrice ha prodotto risultati molto migliori. La maggior parte delle persone utilizza un laminatore modificato che può essere riscaldato a temperature più elevate. Nel suo tutorial CNLohr utilizza prima una plastificatrice e poi la riscalda anche con un ferro da stiro. Ho appena usato una plastificatrice standard e nessun ferro da stiro che ha funzionato bene. Per il trasferimento ho posizionato la stampa laser a faccia in giù sul rame e l'ho fissata con un pezzetto di nastro adesivo. Poi l'ho piegato in un piccolo pezzo di carta e l'ho fatto scorrere circa 8-10 volte attraverso la plastificatrice mentre lo capovolgevo dopo ogni corsa. Dopodiché ho messo il supporto con la stampa laser in una ciotola d'acqua e l'ho lasciato in ammollo per qualche minuto, poi ho staccato con cura la carta. Se si utilizza carta per il trasferimento del toner, la carta di solito si stacca facilmente senza lasciare residui. Per la carta della rivista ho dovuto strofinare delicatamente parte della carta rimanente con il pollice. Se il trasferimento non ha funzionato, puoi semplicemente rimuovere il toner dal rame con acetone e riprovare. Il layout dello stencil di saldatura è stato trasferito allo stesso modo sulla lamina di rame nudo.

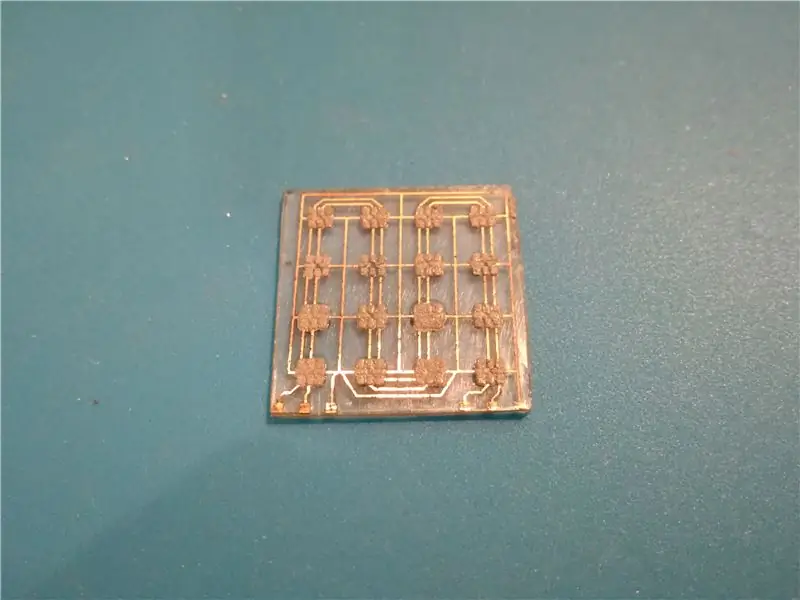

Passaggio 5: incisione del rame

Ora è il momento di incidere il rame. Durante questo processo il rame verrà rimosso dal substrato ad eccezione delle regioni in cui è protetto dal toner. Per proteggere il retro della lamina di rame con il layout dello stencil di saldatura, puoi semplicemente dipingerlo con un pennarello indelebile. Dovrei menzionare che dovresti ovviamente prendere alcune misure protettive quando lavori con un agente mordenzante come il cloruro ferrico. Sebbene il cloruro ferrico non bruci attraverso la pelle, produrrà almeno brutte macchie giallo-marroni, quindi i guanti sono decisamente consigliati. Inoltre, probabilmente non sarai sorpreso dal fatto che l'acido sia dannoso per i tuoi occhi, quindi dovresti indossare occhiali protettivi. Per quanto ho capito, non viene prodotto gas durante l'incisione, ma potresti comunque volerlo fare in un'area ben ventilata poiché l'aria fresca fa sempre bene;-) Riempi la soluzione di cloruro ferrico in un piccolo contenitore (puoi proteggere il tuo spazio di lavoro da fuoriuscite accidentali posizionandolo poi in un contenitore più grande). Quando ho inserito i PCB, ho seguito di nuovo le istruzioni di CNLohr e ho messo i substrati a faccia in giù nel liquido in modo che rimangano galleggianti sopra. Questo è molto comodo in quanto saprai esattamente quando l'incisione è finita, cosa che altrimenti non potresti vedere nella soluzione marrone che diventerà ancora più scura durante l'incisione. Inoltre, mantiene anche una certa convezione al di sotto dei substrati. Per me il processo di incisione ha richiesto circa 20 minuti. Dopo che tutto il rame indesiderato è stato rimosso, sciacquare i PCB con acqua e asciugarli. Dovresti essere lasciato con dei bei PCB in vetro trasparente. L'ultima cosa da fare è rimuovere il toner dalle tracce di rame con acetone. Basta strofinare delicatamente la superficie con esso poiché l'acetone attaccherà anche la colla. Si prega di NON scaricare il cloruro ferrico usato nello scarico poiché è dannoso per l'ambiente (e probabilmente corroderà anche i tubi). Raccogli tutto in un contenitore e smaltiscilo correttamente.

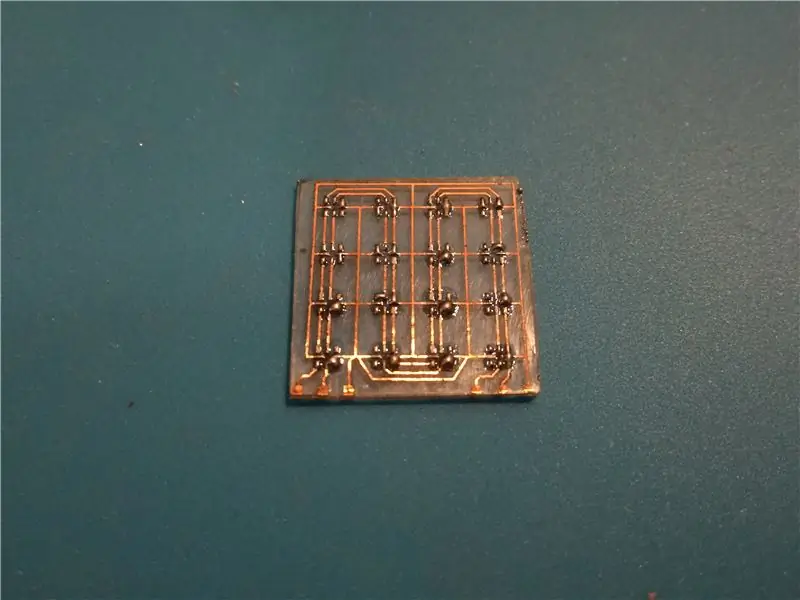

Passaggio 6: saldatura dei LED

A seconda della tua attrezzatura e delle tue capacità di saldatura SMD, la parte successiva potrebbe richiedere molto tempo. Per prima cosa devi mettere la pasta saldante sui pad sul PCB dove verranno collegati i LED. Se hai inciso uno stencil per saldatura, puoi attaccarlo al PCB con del nastro adesivo e poi stendere generosamente la pasta. In alternativa, puoi usare uno stuzzicadenti per mettere piccole quantità di pasta saldante su ogni pad. Dopodiché la solita cosa da fare sarebbe posizionare i LED e poi mettere tutto in un forno a rifusione (= forno tostapane per molti hobbisti elettronici) o su una piastra calda. Tuttavia, ho scoperto che questo genererà generalmente alcuni ponti di saldatura che sono molto difficili da rimuovere in seguito poiché non è possibile accedere ai pad sotto i LED. Per questo motivo, ho prima fuso la saldatura con la mia stazione ad aria calda e poi ho fissato tutti i ponti di saldatura con un saldatore utilizzando un flusso e una treccia dissaldante per rimuovere la saldatura in eccesso. Poi ho saldato i led uno ad uno con aria calda. Ovviamente il metodo più veloce sarebbe usare una piastra calda o un forno, ma il vantaggio del mio metodo è che puoi testare il PCB dopo ogni passaggio. Anche per me la saldatura ha quasi un'atmosfera meditativa;-). Fare attenzione a saldare i LED con l'orientamento corretto come mostrato nello schema sopra. Per i test ho usato l'esempio "strandtest" dalla libreria adafruit DotStar e ho collegato i fili SDI, CKI e GND come mostrato sopra. Si scopre che la connessione VCC non è necessaria per far accendere i led ma ho osservato che il colore rosso e blu del primo led si accendono sempre contemporaneamente. Questo non era il caso quando è collegato anche il VCC, tuttavia, è difficile collegare tutti e quattro i fili se hai solo la normale quantità di mani disponibili;-).

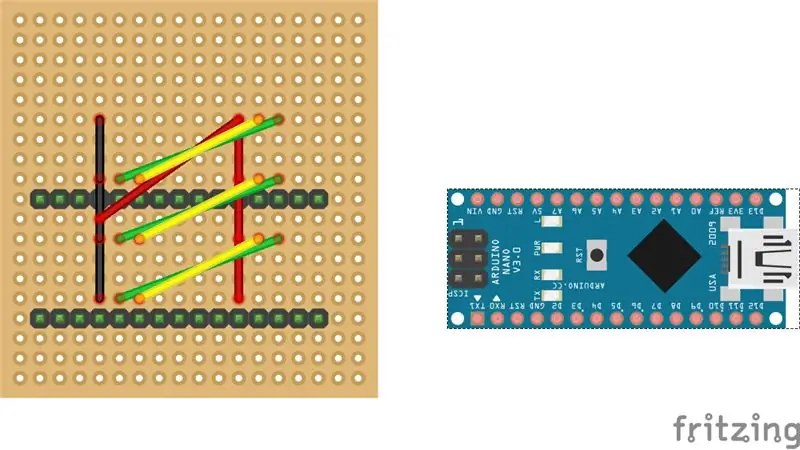

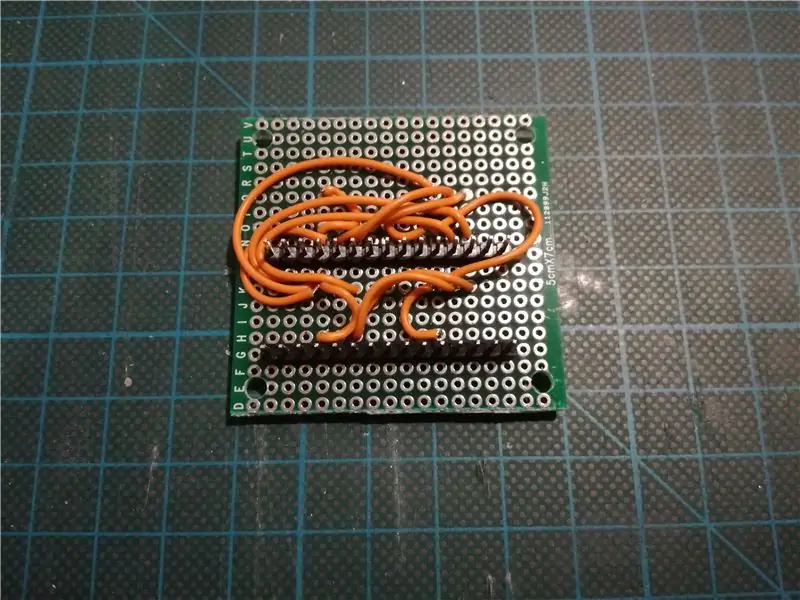

Passaggio 7: preparare il PCB di base

Una volta terminati tutti i PCB in vetro con i LED collegati, è il momento di preparare il PCB inferiore dove verranno montati. Ho tagliato un pezzo con fori passanti 18x19 da un prototipo di PCB che fornisce spazio sufficiente per il montaggio di tutti i componenti e per effettuare tutte le connessioni necessarie e avendo anche quattro fori praticati ai bordi dove possono essere fissati i distanziatori del PCB. Si potrebbe rendere il PCB ancora più piccolo utilizzando un arduino micro invece di un arduino nano e scegliendo distanziali con un diametro più piccolo. Lo schema del PCB è mostrato sopra. All'inizio dovresti saldare i pin per arduino al PCB senza collegarli all'arduino perché alcuni dei fili devono andare sotto l'arduino (ovviamente ho sbagliato la prima volta). Assicurati anche che il lato più lungo dei pin sia rivolto verso il PCB (cioè l'arduino sarà collegato al lato più lungo). Quindi utilizzare un filo sottile per effettuare i collegamenti come mostrato nello schema. Tutti i fili corrono nella parte inferiore del PCB ma sono saldati nella parte superiore. Nota che devi anche creare quattro ponti di saldatura per effettuare le connessioni per VCC, GND, SDI e CKI con i pin di arduino. VCC sarà collegato al pin arduino 5 V, GND a GND, SDI a D10 e CKI a D9. Il cablaggio si è rivelato un po' più disordinato di quanto pensassi, anche se ho cercato di sistemare tutto in modo da creare il minor numero possibile di connessioni.

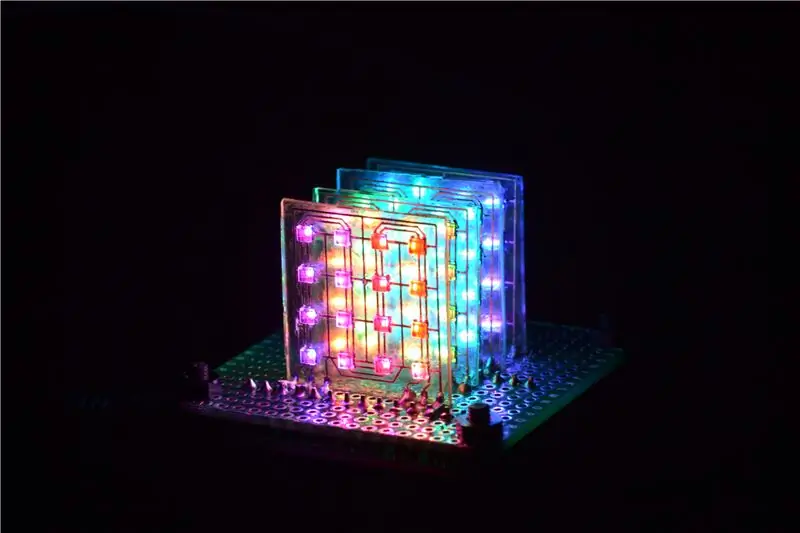

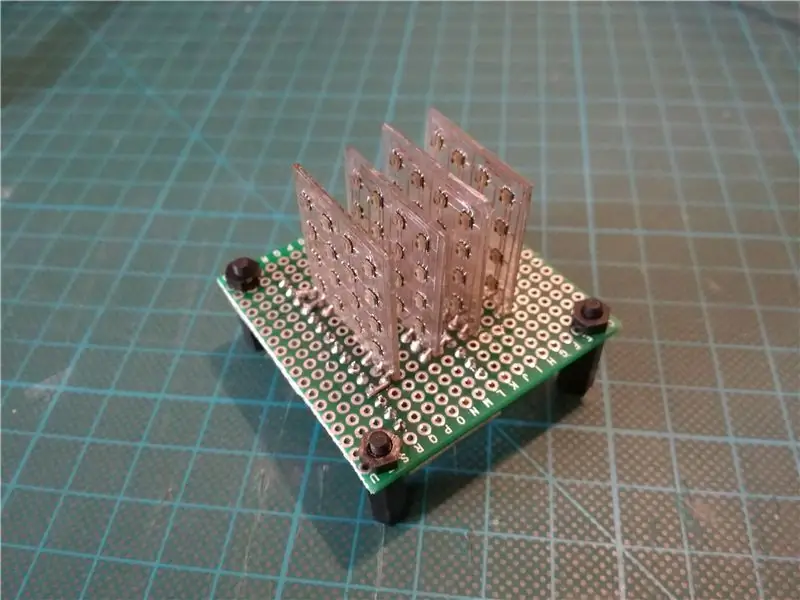

Passaggio 8: collegare i PCB in vetro

Infine puoi fare l'ultimo passaggio del montaggio, ovvero attaccare i substrati di vetro alla base. Ho iniziato con lo strato anteriore che si trova sul lato della base più vicino all'arduino. In questo modo puoi testare ogni strato dopo che è stato montato mentre il segnale passa dalla parte anteriore a quella posteriore. Tuttavia, poiché i pad di saldatura sono rivolti in avanti, la saldatura degli altri strati è un po' complicata in quanto è necessario raggiungere l'area tra di loro con il saldatore. Per attaccare il PCB, ho applicato una piccola quantità di adesivo (UHU Hart) sul bordo inferiore dei PCB in vetro (dove si trovano i pad) e poi l'ho premuto saldamente sulla base e ho aspettato che si attaccasse abbastanza bene. Successivamente, ho aggiunto altra colla sul fondo sul lato posteriore del PCB (di fronte ai pad di saldatura). Ad essere sincero non sono soddisfatto al 100% del risultato in quanto non sono riuscito a montare i PCB esattamente in verticale. Potrebbe essere meglio creare una sorta di maschera per garantire che gli strati rimangano verticali fino a quando la colla non si è asciugata completamente. Dopo aver montato ogni strato, ho effettuato le connessioni di saldatura applicando una generosa quantità di pasta saldante ai sei pad in basso in modo che si collegassero ai corrispondenti punti di saldatura sul PCB inferiore. Per la saldatura non ho usato aria calda ma il mio normale saldatore. Nota che per l'ultimo livello devi collegare solo quattro pad. Dopo aver montato ogni livello ho testato il cubo con il codice di esempio "strandtest". Si è scoperto che, sebbene avessi testato ogni strato in anticipo, c'erano alcune cattive connessioni e ho dovuto risaldare due dei LED. Ciò è stato particolarmente fastidioso poiché uno di essi si trovava nel secondo strato e dovevo raggiungerlo con la mia pistola termica. Una volta che tutto funziona, la build è terminata. Congratulazioni!

Passaggio 9: caricamento del codice

Ho appena realizzato un semplice schizzo di esempio con alcune animazioni mostrate nel video sopra. Il codice utilizza la libreria FastLED e si basa sull'esempio DemoReel100. Mi piace molto questa libreria in quanto fornisce già funzioni per la dissolvenza del colore e della luminosità che semplificano la generazione di animazioni di bell'aspetto. L'idea è che tu vada avanti a creare altre animazioni e magari condividere il tuo codice nella sezione commenti. Nello schizzo di esempio ho impostato la luminosità complessiva su un valore inferiore per due motivi. In primo luogo, a piena luminosità i LED sono fastidiosamente luminosi. In secondo luogo, tutti i 64 LED a piena luminosità possono potenzialmente assorbire molta più corrente di quella che il pin arduino 5 V è in grado di fornire in modo sicuro (200 mA).

Passaggio 10: Outlook

Ci sono alcune cose che potrebbero essere migliorate su questo edificio, la maggior parte delle quali ho già menzionato. La cosa principale che vorrei cambiare è realizzare un PCB professionale per la base. Ciò consentirebbe di rendere la base più piccola e più bella ed evitare anche il fastidioso processo di cablaggio del tutto a mano. Credo anche che il design del PCB in vetro consentirebbe un'ulteriore miniaturizzazione dell'intero cubo. Nella sua guida al (forse) del cubo LED più piccolo del mondo, nqtronix scrive che originariamente aveva pianificato di utilizzare i LED RGB più piccoli del mondo con la dimensione 0404, ma che non è riuscito a saldare i fili. Utilizzando PCB in vetro si potrebbe davvero scegliere il cubo LED più piccolo del mondo. In questo caso probabilmente fonderei anche tutto in resina epossidica simile al cubo di nqtronix.

Consigliato:

Come realizzare un cubo LED - Cubo LED 4x4x4: 3 passaggi

Come realizzare un cubo LED | LED Cube 4x4x4: un LED Cube può essere pensato come uno schermo LED, in cui semplici LED da 5 mm svolgono il ruolo di pixel digitali. Un cubo LED ci consente di creare immagini e modelli utilizzando il concetto di un fenomeno ottico noto come persistenza della visione (POV). Così

CUBO LED RGB 4x4x4: 6 passaggi (con immagini)

RGB LED CUBE 4x4x4: oggi condividerò come realizzare un cubo led 4x4x4 costruito con Arduino Nano, LED RGB da 10 mm - anodo comune e PCB prototipo a doppia faccia. Cominciamo

GlassCube - Cubo LED 4x4x4 su PCB in vetro: 11 passaggi (con immagini)

GlassCube - Cubo LED 4x4x4 su PCB in vetro: il mio primo istruttore su questo sito Web è stato un cubo LED 4x4x4 con PCB in vetro. Normalmente, non mi piace fare lo stesso progetto due volte, ma di recente mi sono imbattuto in questo video del produttore francese Heliox che mi ha ispirato a realizzare una versione più grande del mio originale

Cubo magico o cubo con microcontrollore: 7 passaggi (con immagini)

Cubo magico o cubo microcontrollore: in questo Instructables, ti mostrerò come creare un cubo magico da un microcontrollore difettoso. Questa idea è venuta da quando ho preso il microcontrollore ATmega2560 difettoso da Arduino Mega 2560 e ho creato un cubo .Riguardo all'hardware Magic Cube, ho fatto come

PCB su VETRO: 11 passaggi (con immagini)

PCB su VETRO: ciao ragazzi !!, potresti avere o meno esperienza con la stampa del tuo PCB personalizzato. Ci sono tanti metodi da seguire per realizzare un PCB. Il modo normale per stampare un circuito è applicare il modello (circuito) su una scheda rivestita di rame e incidere il