Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Ci sono molte istruzioni e guide fai-da-te su come realizzare punte di ricambio per i saldatori, ma sono tutti per i saldatori in cui l'elemento riscaldante gira intorno alla punta invece che al suo interno.

Certo, qualche tempo fa avevo uno di quei saldatori plug-in-the-wall e ci colpivo un vecchio chiodo ogni due anni e saldavo bene. Ma la mia stazione di saldatura, una YaXun® 936 (uno dei MOLTI Hakko 936 Knock-off) ha un ferro con una punta che ospita l'elemento riscaldante al suo interno (molto simile all'originale Hakko).

I suggerimenti per questo sono disponibili online ma per me sono abbastanza costosi, per metterli in prospettiva, la stazione di saldatura viene venduta online (localmente) per tanto quanto un nuovo monitor LCD da 19 e i suggerimenti originali Hakko sono più costosi di quelli l'intera stazione Le mance di YaXun sono disponibili e costano quanto un pranzo, diamine, la gestione è costosa quasi quanto la mancia stessa, ma ho deciso che volevo risparmiare quei soldi per qualcos'altro.

Quindi questo tutorial è diretto a quelle persone che hanno una stazione di saldatura per lavorare e/o nutrire il loro hobby, e non vogliono comprare nuovi suggerimenti per loro perché vivono in un paese povero ed è difficile per loro o solo perché vogliono risparmia un po 'di soldi e usa qualcosa fatto da loro. O entrambi, perché no?

Inoltre, le punte che ho realizzato per la mia stazione cinese Hakko Knock-off hanno ottime possibilità di essere perfettamente compatibili con una stazione di saldatura Hakko originale giapponese, poiché è già noto che le punte Hakko originali si adattano perfettamente a questi cloni.

Passaggio 1: strumenti, materiali e precauzioni

Va bene, ho provato a mantenerlo il più semplice possibile, puoi anche farlo senza alcun attrezzo elettrico (sarebbe comunque un sacco di molatura con un file).

Anche così, se hai strumenti migliori o un modo migliore per completare un passaggio, ti invito a farlo e istruirmi nei commenti, scattare foto, potrei includerle qui per migliorare l'istruzione.

Questi sono i tuoi strumenti di base:

1.- Un kit di filettatura, questo sarà probabilmente difficile da trovare a seconda della situazione, se non riesci a procurarti il kit completo procurati almeno un maschio 12nc24 e una fustella con il loro stock e chiave poiché sono gli unici useremo. Chiedi a qualcuno con una vecchia auto / camion o il tuo meccanico locale, sicuramente ne avrà uno in giro.

2.- Un file, questo ti serve proprio, specialmente se non hai utensili elettrici per la molatura, deve andare bene ma non troppo, lo userai molto. Non è necessario che sia in buone condizioni, il rame è un metallo morbido, quindi anche quel vecchio file sprecato che ho usato ha funzionato alla grande.

3.- Un affilacoltelli abbastanza piccolo da contenere il tubo di rame da 5/16 , o almeno un pezzo di metallo che si adatta al suo interno, ti servirà per levigare un po' il metallo all'interno.

4.- Una morsa da banco, o almeno una pinza di bloccaggio. Consiglio vivamente la morsa da banco, ti semplificherà la vita. Anche in questo caso, il tuo meccanico locale avrà sicuramente una morsa sul suo banco di lavoro.

5.- Un martello, uno piccolo, se necessario, anche una roccia liscia. Non faremo martellamenti pesanti.

6.- Pinze, 2 di loro. O almeno 1 e un uso creativo della tua morsa da banco/pinze di bloccaggio.

7.- Il tuo saldatore, per la messa a punto e il montaggio della punta mentre lo produci, tienilo vicino, fuori mano e con la punta originale rimossa.

8.- Un righello metrico. Sì, metrica per la vittoria. se non riesci a procurartene uno (come…?) tieni il tuo suggerimento originale in giro per riferimento e misurazione.

9.- Un pezzo di legno, questo è solo nel caso in cui abbiamo bisogno di dare una forma alle cose e il martello è troppo per questo.

10.- Un seghetto, assicurati che sia in buone condizioni, ha avuto molti problemi con uno vecchio sprecato.

11.- Un cacciavite Phillips, uno vecchio di dimensioni normali, lo useremo per modellare un po' di rame, quindi sì, è meglio che non sia il tuo cacciavite preferito dato che lo useremo in modo approssimativo.

12.- Equipaggiamento protettivo, ultimo ma non ultimo, un equipaggiamento protettivo di base come un buon paio di guanti da lavoro e occhiali protettivi sono un must, stivali da lavoro e protezioni per le orecchie sono un must.

Ora i tuoi materiali:

1.- Un pezzo di tubo di rame da 5/16 (8 mm), questo è facile, sono usati per i codini/regolatori delle bombole di gas GPL, vengono davvero malmenati quando si cambiano i cilindri, quindi si rompono molto, sicuramente tu averne uno in giro nel tuo mucchio di rottami o forse il tuo vicino ne ha uno nel suo mucchio di rottami.

2.- Un pezzo di filo di rame solido 6 AWG, solitamente utilizzato per la messa a terra. Se non riesci a reggerlo, andrà bene un pezzo di rame o ottone cilindrico che abbia più o meno lo stesso diametro del tubo, ma non deve entrarci dentro.

Precauzioni:

Lavoreremo con il metallo, quindi alcune precauzioni di base dovrebbero essere prese specialmente se si utilizzano utensili elettrici. Le 3 regole d'oro sono proteggere i tuoi occhi, le tue mani e avere una buona superficie su cui lavorare (AKA non "lavorare in aria")

Inoltre, google immagini per "avvelenamento da rame", non ho bisogno di dirti di tenere le mani lontane dalla faccia mentre lavori e di lavarle dopo aver finito, giusto?

Non come se lavorassi con una quantità così piccola di rame per un tempo così breve, ma è meglio prevenire che curare.

Gli utensili elettrici devono essere trattati con rispetto, indossare SEMPRE mani e protezioni per gli occhi mentre si maneggiano cose come un trapano con una punta abrasiva o una mola da banco, se si ha una certa esperienza con loro evitare di maneggiarli mentre si è completamente soli in casa nel caso in cui si abbia bisogno di aiuto e se non hai idea di come usarli, chiedi a una persona esperta di eseguire i passaggi che li richiedono per te.

Passaggio 2: elaborazione dei materiali

Ritagliamo dai materiali ciò di cui abbiamo veramente bisogno per il progetto, seghetto alla mano!

Tubo di rame

Una volta effettuato il taglio definitivo chiameremo il tubo di rame "camicia"

Per prima cosa, dobbiamo assicurarci di rimuovere i pezzi di ottone dal codino e qualsiasi irregolarità nel tubo (come quell'estremità a forma di tromba o crepe) e rimetterli nel mucchio di scarto per la vendita o progetti futuri, anche tagliare il tubo in un pezzo facile da maneggiare, le trecce tendono ad essere già di dimensioni decenti con cui lavorare, ma se ritieni che sia troppo lungo, elimina semplicemente ciò che pensi sia di intralcio. Puoi farlo con il seghetto o un tagliatubi. Tieni presente che il rame è un metallo morbido, quindi fai attenzione durante il taglio e proteggi le mani con i guanti.

Una volta che abbiamo un tubo e nient'altro dobbiamo eliminare quelle curve, deve essere il più dritto possibile senza deformare la struttura tubolare del tubo. Piegalo in posizione con le mani e fai gli ultimi ritocchi martellandolo dolcemente con il pezzo di legno o il martello come meglio credi.

Filo di rame/ottone

Una volta tagliato in un pezzo di 1,5-2,5 cm il filo di rame si chiamerà "punta".

Stessa procedura di prima con il filo di rame, raddrizzalo il più possibile, piegalo e poi sintonizzalo con il bastone/martello di legno.

Abbiamo bisogno di lavorare il filo per rendere la punta della punta ed è molto più facile se hai un pezzo di filo lungo la tua mano per spostarlo e per darti un po' di spazio e una presa adeguata, quindi usa il seghetto per tagliare un pezzo di filo facile da maneggiare lungo circa 15-30 cm.

Questo può essere sostituito con un filo di ottone di calibro simile se ne hai uno a portata di mano.

Passaggio 3: realizzare la giacca

Per la giacca useremo esattamente 2,5 cm del tubo da 5/16 (mmm… mischiando le mie unità, bene, tubo da 8 mm), misurarlo con attenzione, segnare il tubo al segno di 2,5 cm (con un chiodo o anche il seghetto stesso, fai un graffio chiaro dove devi tagliare) e usa il seghetto per tagliare il tubo su quel segno.

Taglia lentamente e assicurati in anticipo che la tua sega sia in buone condizioni, il rame è un metallo morbido e la sega potrebbe rimanere bloccata e saltare fuori graffiando il metallo o peggio ancora, graffiandoti, indossa guanti da lavoro.

Una volta tagliata la giacca, procederemo a rimuovere il materiale che si piega verso l'interno del tubo durante il taglio. Prendi il tuo cacciavite Phillips e attaccalo su entrambe le estremità della camicia, macina avanti e indietro con notevole forza e controlla il tubo di tanto in tanto, dovresti notare che le aperture si allargano non perché il tubo si sta espandendo ma perché stai rimuovendo il nel materiale.

Una volta che puoi vedere chiaramente che l'interno del tubo ha lo stesso diametro degli ingressi, prendi il tuo saldatore e prova a far scorrere l'elemento riscaldante nel tubo, dovrebbe entrare perfettamente, come se fosse la punta originale. Altrimenti continua con il cacciavite.

Ora limeremo la giacca, rimuoveremo il materiale in eccesso e levigare i bordi, ricordati di essere fermi ma amorevoli con la lima, il rame è un materiale morbido e potresti finire per rovinare il pezzo se usi troppa forza su di esso. Leggi le annotazioni sulle immagini per una procedura di archiviazione.

Passaggio 4: creare il bit

Il bit è fatto di rame ed è quello che va sulla punta… della tua punta. Ricorda, per questo, può funzionare anche un pezzo cilindrico di ottone dello stesso diametro della camicia, tuttavia non posso garantire che altri metalli funzioneranno per una punta o che sarai in grado di modellarli facilmente come il rame o l'ottone.

Per la punta useremo quel filo di messa a terra a filo singolo da 6 AWG perché sembra essere il diametro perfetto per questo. E perché ho scelto alcuni scarti da persone che mettono a terra i pali della luce qui ed è quello che ho a portata di mano. Il rame non è mai spazzatura. Mai.

La punta stessa dovrebbe essere lunga tra 1,5 cm e 2,5 cm. Più a lungo lo fai, meglio è poiché sarai in grado di riportarlo in forma quando alla fine si eroderà a causa dell'uso, ma cerca di rimanere al di sotto dei 3 cm per mantenere alta l'efficienza termica.

Come ho detto prima durante la lavorazione, non taglieremo immediatamente il filo in un pezzo di rame lungo 2,5 cm, dobbiamo prima modellarlo, ma se hai un'intera bobina del filo, certo, taglialo in qualcosa di più piccolo e facile da maneggiare.

Lima o mola da banco?

Dobbiamo realizzare la punta conica iniziale, questo richiede di macinare una quantità significativa di materiale dal filo. È perfettamente possibile farlo con una lima ma anche molare in modo aggressivo ti ci vorranno ore (la prima che ho fatto è stata con una lima, mi ci sono volute 2 ore di molatura non-stop), ti consiglio vivamente di ottenere 10 minuti di banco smerigliatrice dal tuo meccanico locale o dal vicino che ha molti strumenti (ce n'è sempre uno). Anche un trapano con una punta abrasiva tenuta saldamente su un banco (con una morsa o meglio, un trapano da banco) funzionerà molto bene.

La forma a cui stai mirando è una matita affilata, lavoreremo questa punta conica leggermente utile in una punta a scalpello molto utile. Dato che ho usato una mola da banco per questo processo, non ho potuto scattare nessuna foto mentre era in funzione (abbiamo invece una foto fissa mentre è spenta) perché avevo bisogno di concentrarmi e usare entrambe le mani per farlo.

Hai assolutamente bisogno di guanti e occhiali protettivi per questo, ci saranno minuscoli pezzi di metallo che volano ad alta velocità sul viso e sul corpo, il rame diventerà molto caldo molto velocemente durante la molatura, motivo in più per indossare guanti e avere una pentola d'acqua nelle vicinanze.

Giusto per essere perfettamente chiari: fai attenzione agli utensili elettrici, lo ripeterò quanto devo. Se hai poca esperienza con loro chiedi a qualcuno di supervisionarti, se non ne hai, chiedi a qualcuno con esperienza di fare questa parte per te, passa loro una matita e digli "lo voglio con 2 lati piatti come uno scalpello" e loro' Sarà fatto in 60 secondi, quindi non c'è bisogno di rischiare le dita.

Per realizzare il cono, prima macinare la parte superiore del filo con un angolo di 45°, ricordarsi che è necessario premere e ruotare il filo mentre si macina per ottenere un cono uniforme e centrato, quindi lavorare il cono da lì macinando la sua estremità inferiore e poi normalizzando il resto della punta su quel nuovo angolo, risciacqua e ripeti finché non hai una punta che sembra una matita appuntita. (fare riferimento alle illustrazioni).

Il cono deve essere fatto di angoli vivi e dritti se visto di lato, non si vuole un imbuto o una forma tondeggiante (con un "pancia"), quindi assicuratevi di macinare in modo deciso e uniforme. Se sbagli, nessun problema, continua a macinare finché non sei soddisfatto dei risultati, hai comunque spazio per gli errori.

Infine, tieni la punta sulla smerigliatrice per un paio di secondi in un'unica posizione senza ruotare il filo per creare una faccia piatta, quindi fai lo stesso sul lato opposto durante lo stesso identico lasso di tempo con la stessa identica quantità di forza, che dovrebbe darti una forma a scalpello. Puoi eliminare la punta affilata ora o farlo con il file mentre rifinisci in seguito.

Ora tagliamo e rifiniamo

Usa il seghetto per tagliare il filo, ricorda, lungo 1,5-3 cm dalla punta. ho tagliato il mio a 2,2 cm di lunghezza. Puoi anche usare dei tronchesi per cavi pesanti per tagliare la punta (è molto più facile che usare il seghetto).

Comunque lo tagli, quell'area del fondo piatto ha bisogno di molta attenzione da parte del file, deve essere in grado di stare perfettamente verticale su di essa, quindi deve essere il più piatta possibile. Il motivo è che la punta dell'elemento riscaldante toccherà questa parte, meglio avere il maggior contatto possibile.

Assicurati di rimuovere tutto il materiale di scorta e di ammorbidire tutti i bordi realizzati durante la molatura, se non lo hai fatto con la smerigliatrice elettrica, limare la punta e renderla un'area piatta molto piccola, come uno scalpello. Lima un po' anche i bordi del fondo, sarà d'aiuto per il passaggio successivo.

Passaggio 5: filettatura bit e rivestimento

Ora faremo uso di quel kit di filettatura, mi rendo conto che questo strumento può essere economico e di base per molti ma ho avuto difficoltà a trovare qualcuno che me lo prestasse, acquistarlo era completamente fuori discussione, qui costano una fortuna e io non ne farebbe molto uso.

Un mio amico meccanico locale mi ha prestato il suo kit, e tramite il metodo magico di "sbattere gli occhi" ho scoperto che il rubinetto 12nc24 e la fustella erano esattamente ciò di cui avevo bisogno.

Perché filettare?

1.-Perché è la soluzione di presa meccanica più solida che mi venga in mente. Per il mio primo tentativo di dare un suggerimento, ho provato a fondere entrambe le parti tramite il buon colpo di martello 'ole… è utilizzabile ma… beh, ne vedrai una foto più avanti, inoltre, c'è una reale possibilità che il bit si un giorno si allenta perché il legame non è da nessuna parte forte come una vite.

2.-Perché non ho accesso o esperienza con apparecchiature di saldatura in grado di saldare il rame, e immagino che un pezzo così piccolo sarebbe problematico da saldare anche per un professionista. Saldarlo con stagno è fuori discussione per ovvi motivi, quindi si preferisce una soluzione meccanica.

3.-Perché quando la punta diventa finalmente inutilizzabile a causa della normale usura, posso semplicemente svitare e sostituire la punta, mantenendo la giacca e risparmiando metà del lavoro di creazione di una punta completamente nuova.

Il maschio e la femmina

Scegli da dove iniziare, con la giacca o il morso. Ad ogni modo, ho usato le pinze di bloccaggio per questo passaggio per semplicità, ma consiglio vivamente una morsa da banco, ti consente di usare entrambe le mani poiché non tieni le pinze, quindi è molto più facile da lavorare.

Inserirò infilando l'interno della giacca con il rubinetto e la sua chiave inglese:

Assicurati di applicare abbondante olio leggero prima di infilare. Un po 'di olio motore leggero fa il trucco. (come consigliato dal proprietario del kit)

Per questo passaggio dovrai deformare il tubo, ma fai attenzione a non farlo troppo, avrai qualche piegatura da fare in seguito. Afferrare la giacca dal lato più brutto con la morsa da banco/pinza di bloccaggio finché il tubo non si piega ma non chiuderlo!, questo serve per fissarlo in posizione. (fare riferimento alle immagini).

Quindi, assicurandoti che la giacca sia diretta verso l'alto (verticale), afferra le pinze con una mano e inizia a infilare con l'altra, facendo molta attenzione a farlo in piano sull'orizzontale, non vuoi un inclinato filo.

Successivamente, puoi piegare l'estremità inferiore della giacca in una forma circolare con delle normali pinze o usando con attenzione la morsa da banco.

Il bit richiederà di utilizzare del cartone sulle pinze di bloccaggio o sulla morsa da banco per proteggere la punta. Ricorda che lavoreremo nell'area inferiore. Fissalo in posizione e inizia a filettare con la fustella (che dovrebbe essere lubrificata correttamente prima di iniziare) assicurandoti di essere piatto in orizzontale.

Thread fino al contenuto del tuo cuore (non ha bisogno di essere molto, usa le immagini come riferimento). non cercare di avvitare nulla ancora. Lo faremo dopo un po' di TLC.

Passaggio 6: raffinamento e matrimonio di Bit e Jacket

Prendi un po' di lana d'acciaio o semplicemente uno scrubber d'acciaio dalla cucina e strofina i fili sulla punta. E sì, hai indovinato, è l'ora del file. Leviga eventuali bordi taglienti sul fondo della punta e, se ne trovi sulla giacca, leviga anche quelli.

Afferra l'affilacoltelli o l'oggetto che hai a portata di mano per sostituirlo e rifinisci leggermente l'interno della giacca usa il tuo saldatore come riferimento, se l'elemento riscaldante non si adatta, macina la giacca finché non lo fa.

Ora prenderemo le 2 pinze normali, le avvolgeremo nel cartone e prenderemo sia la giacca che il morso e tenteremo di avvitarle insieme, io chiamo questo "matrimonio".

Ci sarà una certa resistenza perché la filettatura è nuova e perché la tua rifinitura interna potrebbe aver spostato del materiale di scarto nei fili della giacca, ma è per questo che stiamo usando 2 pinze per applicare forza fino a quando non eseguono l'intera filettatura, e poi svitali e riavvitali insieme finché non c'è alcuna resistenza e puoi farlo facilmente con le dita.

Lavare sia il pezzo che la giacca separatamente con un po 'di detersivo sgrassante, vogliamo rimuovere quanto più olio possibile, asciugare con un tovagliolo di carta e unirli di nuovo per l'ultima volta fino a quando l'usura non li fa a pezzi.

Passaggio 7: lucidatura e nichelatura opzionale

Infine, ora pulirai ciò che rimane di quell'oscurità dal rame e lo lascerai sculacciato e lucido con qualsiasi mezzo tu ritenga necessario. L'uso di prodotti chimici per questo è del tutto inutile, basta strofinare.

E buone notizie, finalmente ho una fotocamera decente (un po' in ritardo per il processo purtroppo) in modo da ottenere alcune immagini che non devi socchiudere gli occhi per guardare. E sì, ho pulito le mie unghie, la prova è disponibile.

Dopo la lucidatura, le punte sono pronte per l'uso come punte in rame puro. Ma come qualcuno che ha saldato per alcuni anni (solo pochi) posso dirti per esperienza che quando una punta inizia a mostrare il rame non ha molta vita, se è ancora utilizzabile.

Il rame si legherà naturalmente allo stagno e si laverà via mentre si salda, le punte di rame non rimangono in buona forma fino a quando le punte rivestite di ferro lo fanno, quindi presto visiterai mister file con queste.

Rivestire la punta con il ferro è un enorme dolore alla schiena secondo la mia ricerca, quasi impossibile per l'hobbista normale, ma hai un'opzione:

Placcatura al nichel

La nichelatura è sorprendentemente facile, divertente e sicura da fare, e i materiali necessari sono davvero facili ed economici da ottenere, ho preso tutto il mio dalla mia pila di rottami e dalla cucina gratuitamente!

È anche estremamente utile per molte applicazioni come proteggere i tuoi strumenti dalla ruggine o proteggere il metallo dalla corrosione.

Con la nichelatura le tue punte non solo avranno un aspetto migliore evitando i segni di bruciatura dal calore, ma dureranno anche molto più a lungo perché il nichel proteggerà le tue punte di rame dalla corrosione e dalla lega con lo stagno, quindi ti consiglio vivamente di seguire questo Instructable di A_Steingrube per farlo, l'ho fatto e ha funzionato alla grande.

Questo è tutto

Dimmi cosa ne pensi, se pensi che io possa migliorare il processo in qualsiasi modo, fammelo sapere. Alcune delle immagini sono di qualità piuttosto bassa e mi scuso per questo, ma durante la produzione della mancia ho avuto poco tempo (era un po' nel modo in cui le persone che lavorano per nutrire le loro famiglie in un'officina meccanica) quindi ho scattato tutte le foto che potevo con la mia schifosa fotocamera del mio smartphone il più velocemente possibile.

Inoltre, l'inglese è la mia seconda lingua e anche se lo parlo fluentemente (ne sono abbastanza orgoglioso anche di questo) sono sicuro che ci sono errori nel testo, quindi se ne ho fatti o se pensi che sia necessario riformulare da qualche parte lo so anche io. Grazie mille per aver letto.

Consigliato:

Pulitore automatico delle punte - ArduCleaner: 3 passaggi (con immagini)

Pulitore automatico per punte - ArduCleaner: puoi trovare un saldatore sulla scrivania di ogni appassionato di fai da te. È difficile nominare il numero di situazioni in cui può essere utile. Lo uso personalmente in tutti i miei progetti. Tuttavia, per godere a lungo di saldature di alta qualità, è

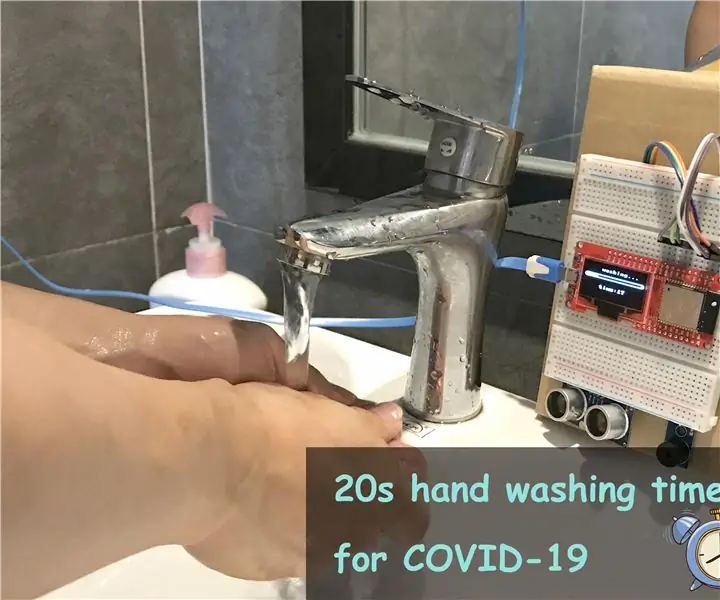

20 Timer per il lavaggio di seconda mano per COVID-19: 6 passaggi (con immagini)

20 Timer per il lavaggio di seconda mano per COVID-19: con la diffusione del COVID-19 globale, dovremmo proteggerci non solo raccogliendo meno e indossando la maschera per il viso, ma anche lavandoci le mani più spesso. Non è efficace contro i virus se lo fai t lavarsi le mani correttamente. Come lavarci le mani correttamente? W

Mod utili per Leatherman Tread (migliore vestibilità, aggiunta di punte, conversione di avvitatori): 14 passaggi (con immagini)

Modifiche utili per Leatherman Tread (migliore vestibilità, aggiunta di punte, conversione di avvitatore a dado): questo Instuctable va oltre 3 modifiche alla Leatherman TreadModifica n. 1 - Ottenere una migliore vestibilità sul polso Modifica n. 2 - Utilizzo del battistrada come supporto per bit e modifica del driver # 3 - Conversione di un cacciavite per dadi in una dimensione più piccola

Punte delle dita sensibili: 10 passaggi (con immagini)

Punte delle dita sensibili: un guanto con sensori di pressione interamente in tessuto su ogni punta delle dita. L'idea è venuta da qualcun altro che voleva usare questo come insegnante di pianoforte con i bambini per visualizzare la differenza tra "p" pianoforte (soft) e "f" forte (duro). Il p

Punte per saldatore da 6 fili di rame AWG: 13 passaggi

Punte per saldatore da 6 AWG Copper Wire: come i Jedi della Vecchia Repubblica che costruivano le proprie spade laser, ognuna personalizzata in base alle esigenze e allo stile del suo proprietario, molti membri di Instructables costruiscono i propri saldatori, o almeno li modificano pesantemente. L'ultima volta che ho controllato c'erano