Sommario:

- Passaggio 1: una storia di due consigli

- Passaggio 2: materiali e strumenti utilizzati in questo Instructable

- Passaggio 3: raddrizzare il filo

- Passaggio 4: tagliare un pezzo

- Passaggio 5: caricare il pezzo nel trapano a colonna

- Passaggio 6: dimagrire il diametro della punta

- Passaggio 7: rendilo appuntito

- Passaggio 8: passaggi per una punta del saldatore filettata

- Passaggio 9: un bel piccolo cilindro

- Passaggio 10: creare discussioni

- Passaggio 11: rendere la fine appuntita - questa volta più complicata

- Passaggio 12: fatto

- Passaggio 13: suggerimenti in ottone

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

Come i Jedi della Vecchia Repubblica che costruivano le proprie spade laser, ognuna personalizzata in base alle esigenze e allo stile del suo proprietario, molti membri di Instructables costruiscono i propri saldatori, o almeno li modificano pesantemente. L'ultima volta che ho controllato c'erano circa un miliardo di istruzioni sull'argomento dei saldatori fatti in casa.

Una spada laser ben costruita è, secondo Wookiepedia, "l'unica arma perfetta di un Jedi che lui o lei conserverebbero e userebbero per tutta la vita". Se solo avessi un saldatore così "perfetto" che durerebbe per sempre! Nella mia esperienza, i saldatori sono abbastanza affidabili, ma tutt'altro che perfetti. La parte del ferro che si consuma più velocemente è la punta. Le punte del saldatore si consumano, si bruciano, si diffondono nella saldatura o qualcosa del genere… Onestamente non sono sicuro di dove vada a finire la massa della punta. L'intuizione e la legge di conservazione della massa+energia mi dicono che deve andare da qualche parte. Tutto va da qualche parte. Ad ogni modo, tutto quello che so per certo è che inizio con una punta perfetta e ben stagnata come una matita lucida e affilata, e diverse ore dopo finisco con un mozzicone dall'aspetto bruciato e croccante. Da qui la motivazione a sostituire la punta ogni tanto. Le punte del saldatore create in questa guida sono realizzate a partire da un filo elettrico in rame solido da 6 AWG e queste punte hanno un diametro di circa 4 mm (5/32 pollici). In questo tutorial, mostro come realizzare due stili di punta da 4 mm, lo stile scorrevole e lo stile avvitato. Il passaggio 1 esamina più da vicino questi due stili di punte del saldatore.

Passaggio 1: una storia di due consigli

L'immagine qui sotto mostra i due stili di punta del saldatore da 4 mm (5/32 pollici) che realizzerò. Se il tuo saldatore non assomiglia a uno di questi, beh… non ho mai detto che questa istruzione coprirebbe ogni saldatura ferro sotto il sole. Quindi uh… quello che vedi qui è quello che ottieni. Chiamo il primo "stile scorrevole" perché la punta scorre dentro e fuori dal ferro. Questo design utilizza una vite grassa, inserita nel lato del ferro, per fissare la punta, impedendole di scivolare fuori durante la saldatura. Il secondo, lo chiamo "stile a vite" poiché la punta è filettata e si avvita dentro e fuori dal saldatore. Preferisco decisamente lo stile scorrevole, per una serie di motivi: (1) Le punte in stile scorrevole sono più facile da regolare. (2) Questo sistema trattiene la punta in modo più sicuro. (3) I suggerimenti in stile slidey sono molto più facili da realizzare. Quindi, se sei nuovo in questa roba del saldatore e ti stai chiedendo quale stile è migliore. La risposta è che lo stile scorrevole è superiore, IMHO.

Passaggio 2: materiali e strumenti utilizzati in questo Instructable

materiale(i)saldatore in mancanza di sostituzione della puntadiversi cm o pollici di filo elettrico in rame solido (non intrecciato) da 6 AWG.strumento(i) morsaseghettopiccolo trapano a colonna, carta vetrata, lana d'acciaio, ecc. Nota: i passaggi per realizzare una punta filettata richiederanno uno stampo per fare i fili. La filettatura per la mia punta avvitata è metrica 4 mm per 0,75, e questa è la stessa filettatura di RadioShack(tm) parte #64-2073 Per quanto riguarda le sostituzioni di materiali o strumenti, se si desidera utilizzare una pinza invece di una morsa, ottone invece del rame, ecc., va benissimo, con i soliti avvertimenti su YMMV.

Passaggio 3: raddrizzare il filo

L'obiettivo di questo passaggio è prendere il filo che potrebbe essere storto e raddrizzarlo. Uso una morsa per questo compito. Una cosa importante da tenere a mente è che il rame (molto puro) utilizzato per i cavi elettrici è un po' morbido, quindi se ci provi davvero puoi schiacciarlo con la morsa, e questo non sarebbe auspicabile. Vuoi tenere il pezzo in posizione senza rovinarlo o schiacciarlo troppo. Il semplice atto di chiudere le ganasce raddrizzerà un po' il filo, ma la maggior parte della regolazione fine viene eseguita a mano, piegando il filo nel punto in cui entra ed esce dal lato della morsa. Il modo in cui lo faccio è immaginando una linea retta perfetta che corre proprio tra e parallela alle ganasce della morsa, e poi piegando il filo verso questa linea se il filo devia da esso. Nella foto sotto sto lavorando su il filo dove tocca il lato destro della morsa, proprio in quel punto. Quando quel piccolo segmento sembra più dritto, apro la morsa e sposto un po' l'intero pezzo a sinistra, e lo fermo di nuovo. Quindi raddrizzo il successivo segmento percettibile. Mentre lo faccio, il filo a sinistra di dove sto lavorando diventa progressivamente più dritto. Quindi è praticamente schiuma, risciacqua, ripeti, finché il filo non sembra abbastanza dritto.

Passaggio 4: tagliare un pezzo

Tagliare un pezzo del filo appena raddrizzato usando un vecchio seghetto.

Ogni buon hacker dovrebbe avere un seghetto alternativo. È uno strumento che torna utile. Penso che la lunghezza di questo pezzo fosse di circa 65 mm o 2 + 1/2 pollici. La dimensione dipenderà dalla profondità del foro nel saldatore che si intende riempire.

Passaggio 5: caricare il pezzo nel trapano a colonna

L'obiettivo qui è molare e modellare il pezzo mentre il trapano a colonna lo sta girando. Il processo è un po' come usare un tornio, tranne per il fatto che tutto è stato girato in verticale anziché in orizzontale. È difficile dirlo da queste immagini, ma in tutte tranne la prima e l'ultima immagine sotto, il mandrino sta effettivamente girando mentre lo macino con il file, la carta vetrata, la lana d'acciaio, ecc. La fotocamera fa un buon lavoro nel catturare un istante nel tempo. Mentre lavoro il pezzo non vedo quello che vede la telecamera. Vedo solo una sfocatura perché il mandrino si muove così velocemente.

Passaggio 6: dimagrire il diametro della punta

Nella prima immagine, la punta cilindrica è solo un pelo troppo larga per entrare nel corpo del saldatore. Quindi lo carico di nuovo nel trapano a colonna e lo macino solo un po', riducendo uniformemente il diametro della stessa quantità su tutta la lunghezza del cilindro. Questo ovviamente comporta fermarsi per capovolgerlo, per molare la parte che non ho potuto toccare la prima volta perché le ganasce del mandrino erano d'intralcio. Nell'ultima foto, controllo di nuovo l'adattamento e la punta scorre ordinatamente all'interno del corpo del saldatore. A proposito, il filo 6 AWG (cavo sei) non ha quasi esattamente un diametro di 4 mm. Ha un diametro di 4,115 mm. Vedi: https://en.wikipedia.org/wiki/American_wire_gauge Anche le specifiche per il saldatore potrebbero non essere di 4 mm. Potrebbe essere 5/32 pollici, ovvero 3,969 mm

Passaggio 7: rendilo appuntito

Vuoi che la punta sia appuntita. Quindi è tornato alla vecchia molatura, ehm, per così dire. La seconda immagine mostra il saldatore e la sua nuova punta finita fianco a fianco.

Passaggio 8: passaggi per una punta del saldatore filettata

Fai un bel cilindro. (Passaggio 9. Simile al passaggio 5) Crea fili. (Passaggio 10) Fai una fine appuntita. (Passaggio 11. Simile al passaggio 7)

Passaggio 9: un bel piccolo cilindro

Questo piccolo cilindro è lungo circa 2,5 cm (1 pollice). È destinato a diventare una punta di saldatore in stile avvitato.

Passaggio 10: creare discussioni

Per questo passaggio è ok/necessario bloccare saldamente il pezzo nella morsa. Devo evitare che si giri mentre ci taglio il filo. Rovinare il rame non è un problema perché questo punto sarà macinato in appuntito nel passaggio successivo. Non sono sicuro di quale sia il verbo per tagliare i fili all'esterno di un'asta. Penso che sia "filo". Non è "tap". Questo è per i buchi e lo strumento che lo fa si chiama "tap". In questo caso lo strumento si chiama "morire", ma sono certo che il verbo non sia anche "morire", come in "Ecco, potresti morire questa canna per me?" come se fosse già morto.";-PBTW, la dimensione di questo thread è M4-by-0,75. Sono 4 mm con un passo di 0,75. A piena risoluzione si vede a malapena l'iscrizione sul dado nella seconda immagine.

Passaggio 11: rendere la fine appuntita - questa volta più complicata

Ora è tornato al trapano a colonna per rendere appuntita la fine. Questo è praticamente lo stesso trucco mostrato prima nel passaggio 7. La cosa che è diversa questa volta è che voglio stringere il mandrino proprio sopra i miei fili di rame appena tagliati. Non voglio che questi fili vengano schiacciati dalle fauci del mandrino, quindi ho escogitato un piccolo espediente per proteggerli. È un piccolo pezzo arrotolato di lattina di birra che gira intorno all'esterno del pezzo per proteggerlo distribuendo uniformemente le forze delle ganasce del mandrino.

Passaggio 12: fatto

E questo è più o meno tutto, gente. Queste ultime due immagini mostrano il ferro a scorrimento e il ferro a vite, fianco a fianco con le loro nuove punte

Passaggio 13: suggerimenti in ottone

Puoi anche realizzare punte di saldatore in ottone. Le punte in ottone sembrano durare più a lungo, ma non conducono il calore come il rame puro. La conduttività termica dell'ottone è solo circa 1/4 di quella del rame puro. Vedi:https://www.engineeringtoolbox.com/thermal-conductivity-metals-d_858.htmlhttps://hyperphysics.phy-astr.gsu.edu/hbase/tables/thrcn.html

Consigliato:

Saldatura dei fili ai fili - Nozioni di base sulla saldatura: 11 passaggi

Saldatura dei fili ai fili | Nozioni di base sulla saldatura: per questo Instructable, parlerò dei modi comuni per saldare i fili ad altri fili. Suppongo che tu abbia già verificato i primi 2 Instructables per la mia serie di basi di saldatura. Se non hai controllato i miei Instructables sull'uso

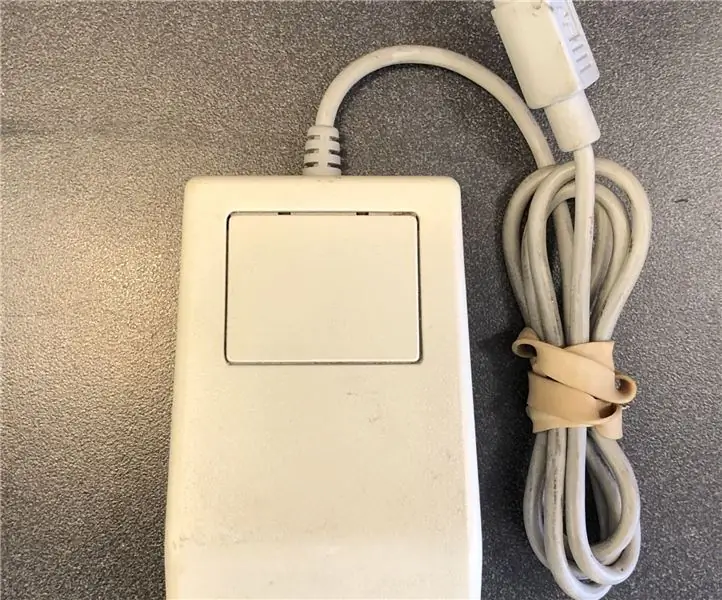

Caricatore da mouse vintage per iPhone senza fili per Mac: 8 passaggi (con immagini)

Caricatore vintage da mouse Mac a iPhone wireless: questo caricatore del telefono è iniziato con me che cercavo di capire qualcosa di interessante da fare con un mouse vintage apple/Mac come regalo per mia moglie, un avido utente Mac e tutto ciò che riguarda la mela. Ho pensato cosa c'è di meglio di un caricabatterie per telefono wireless? Sembra già bello

Pistola per saldatura automatica fatta in casa per saldatore fai-da-te: 3 passaggi

Pistola per saldatura automatica fatta in casa per saldatore fai-da-te: Ciao! In questo tutorial imparerai come realizzare una saldatrice ad alimentazione automatica a casa da semplici componenti fai-da-te. Requisiti:-- motoriduttore cc- alimentazione da 5 a 15 v cc- saldatura- saldatore- emettitore ir- ricevitore ir- npn 13009 - npn 8050- 1 k ohm

Punte fatte a mano per saldatori tipo Hakko (clone).: 7 passaggi (con immagini)

Suggerimenti fatti a mano per i saldatori simili a Hakko (clone): ci sono molte istruzioni e guide fai-da-te su come realizzare punte di ricambio per i saldatori, ma sono tutti per i saldatori in cui l'elemento riscaldante gira intorno alla punta invece che al suo interno. Certo, avevo uno di loro plug-in-the-wall

Mod utili per Leatherman Tread (migliore vestibilità, aggiunta di punte, conversione di avvitatori): 14 passaggi (con immagini)

Modifiche utili per Leatherman Tread (migliore vestibilità, aggiunta di punte, conversione di avvitatore a dado): questo Instuctable va oltre 3 modifiche alla Leatherman TreadModifica n. 1 - Ottenere una migliore vestibilità sul polso Modifica n. 2 - Utilizzo del battistrada come supporto per bit e modifica del driver # 3 - Conversione di un cacciavite per dadi in una dimensione più piccola