Sommario:

- Passaggio 1: parti necessarie

- Passaggio 2: forare il materiale del telaio

- Passaggio 3: piegare il telaio

- Passaggio 4: collegare i LED

- Passaggio 5: crea la base e i piedini del telaio

- Passaggio 6: creare e testare il PCB di controllo

- Passaggio 7: montare le cifre sulla base e sistemare tutti i fili

- Passaggio 8: flashare l'Arduino

- Passaggio 9: attendi frustrato per la sincronizzazione della radio

- Passaggio 10: conclusione

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

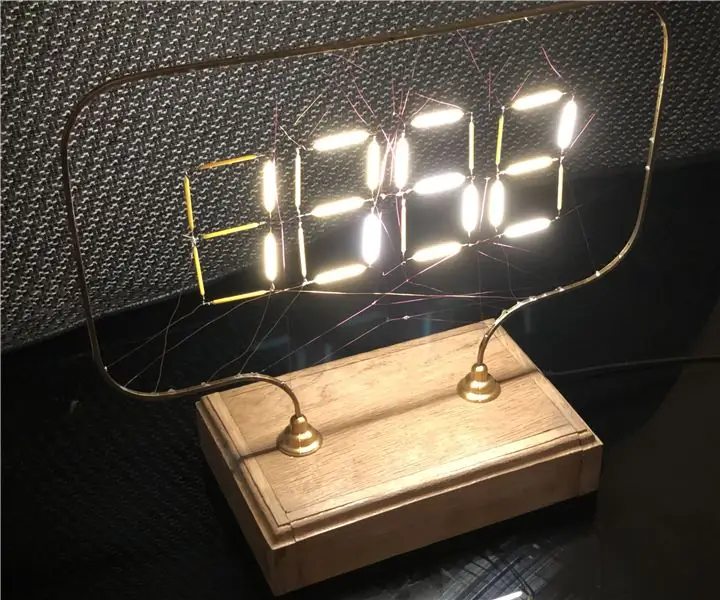

Da quando ho visto per la prima volta le lampadine a filamento LED ho pensato che i filamenti devono essere buoni per qualcosa, ma mi ci è voluto fino alla chiusura della vendita di un negozio di componenti di elettronica locale per acquistare alcune lampadine con l'intenzione di distruggere loro e vedere cosa potrei fare con i filamenti.

Non ci volle molto per decidere che avrebbero realizzato un orologio interessante e che sarebbe stato molto divertente far fluttuare i segmenti nell'aria sospesi solo dai loro cavi di alimentazione.

Durante la costruzione mi sono reso conto che ricordava stranamente le ragnatele con le scritte del libro "Charlotte's Web"

Tieni presente che questo dispositivo ha 80 V sul telaio in metallo nudo. Ma l'utilizzo di un convertitore DC-DC e di un alimentatore isolanti significa che è possibile toccare il telaio e non subire uno shock. O almeno non l'ho fatto.

Passaggio 1: parti necessarie

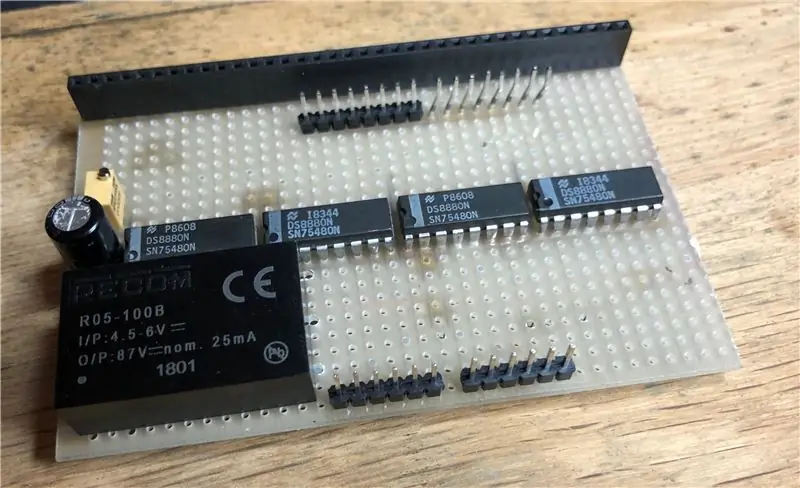

I miei esperimenti hanno mostrato che i LED hanno bisogno di circa 55 volt per accendersi e si illuminano a piena potenza intorno a 100 V. In uso sono disposti in serie-coppie per i mercati 230V / 240V e parallelo puro per i mercati 110V. C'è una sorta di controller nel cappuccio della lampada, ma ho deciso di non provare a riutilizzarlo perché volevo che i filamenti si illuminassero molto meno intensamente. Un orologio a LED completamente luminoso sarebbe doloroso da leggere. Un orologio con display a 7 segmenti ha bisogno di 27 linee di controllo e inizialmente avevo intenzione di utilizzare un Arduino Mega. Tuttavia, quando si discuteva del controllo di una corrente di 100 V (o giù di lì) attraverso i LED con un microcontrollore su un canale IRC non correlato, mi è stato detto dell'esistenza dei chip del driver DS8880 per display fluorescenti sotto vuoto. Questi sono perfetti per il lavoro da svolgere in quanto accettano 4 bit di dati di input BCD per cifra e li convertono in segnali di azionamento a 7 segmenti con controllo di corrente integrato e variabile fino a 1,5 mA. I test hanno dimostrato che 1,5 mA era l'ideale per questa applicazione. Il calo da 7 bit a 4 bit per cifra significava anche che potevo usare un Arduino Nano o Uno per il controllo poiché sono necessarie solo 13 linee di controllo. (2 x 4 bit 0-9 canali, 1 x 3-bit 0-7 canale e 1 x 2-bit 0-3 canale)

Ho deciso di utilizzare il segnale radio MSF 60kHz per far sapere ad Arduino l'ora del giorno. L'ho usato prima con un certo successo usando moduli ricevitori standard, uno dei quali avevo a portata di mano. Tuttavia, questi sembrano più difficili da trovare al momento, quindi potrebbe essere più semplice utilizzare un modulo WiFi se qualcuno ha voglia di creare la propria versione di questo orologio.

Durante i test ho scoperto che gli Arduino Nano che avevo sembravano tutti avere una base di clock scadente, ho passato ore ad aspettare che si sincronizzassero, poi disperato ho provato a collegare un vecchio Duemilanove, e quello si è sincronizzato nel primo minuto, e mi sono abituato.

Per creare gli 80V necessari per pilotare i filamenti ho utilizzato un convertitore da DC a DC. Ce ne sono molti disponibili che funzionano a 12V. L'Arduino può essere alimentato a 12V e crea una comoda alimentazione a 5V dalla logica da quello. Ma ho dimenticato questo fatto e ho comprato un costoso ingresso 5V. Questa potrebbe essere comunque una buona scelta, significa che l'orologio funzionerà anche da USB durante la programmazione e il costoso convertitore ha uscite isolate da 5kV. (il che significa che il telaio da 80 V galleggia, riducendo di molto il rischio di urti)

I LED sono disponibili su eBay, non è necessario rompere le lampadine per raccoglierle.

Lista della spesa:

Filo di rame autofondente. 34 SWG (31 AWG / 0,22 mm) funziona.

Arduino

4 driver VFD DS8880

Almeno 28 filamenti LED (ma si rompono facilmente, quindi procurati almeno il 25% di ricambio)

Convertitore da CC a CC

Condensatore 47µF 5V

Condensatore 4.7nF 100V

Materiale del telaio (ho usato ottone con sezione a U di 3 mm x 3 mm x 0,5)

Una base di qualche tipo

Adesivo cianoacrilato

Presa di ingresso CC (o USB montata su pannello)

Modulo ricevitore 60kHz (o simile) e antenna.

Alloggiamenti per connettori maschio a 7 pin (e terminali a crimpare corrispondenti)

Passaggio 2: forare il materiale del telaio

Il telaio è realizzato con una sezione a U in ottone di 3 mm di lunghezza di 1 m (spessore della parete 0,5 mm) e non suggerirebbe nulla di più leggero.

I LED sono controllati da interruttori low-side. Ciò significa che ogni LED è collegato a un telaio conduttivo a 80 V sull'anodo e quindi un filo isolato passa attraverso il telaio ai circuiti integrati di controllo.

Il telaio deve essere forato per i fili. Ho deciso di praticare fori a un passo regolare di 10 mm e ho realizzato una piccola guida per impostare la spaziatura. Una scanalatura nella parte inferiore trattiene il canale del telaio e un perno (chiave a brugola nella foto) indicizza su un foro esistente e consente di forarne altri due alla distanza prescelta.

La maschera di foratura funge anche da maschera di piegatura. Ha una scanalatura per evitare che il canale a U si allarghi durante la piegatura.

Ho usato fori da 1 mm, ma più piccoli probabilmente sarebbero stati meglio, rendendo più facile l'incollaggio.

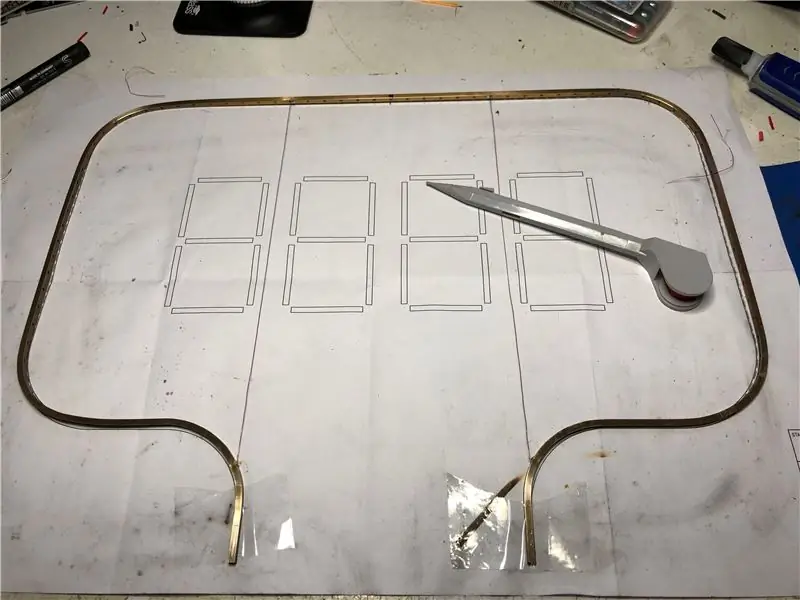

Passaggio 3: piegare il telaio

Ho stampato un modello per il telaio esterno e il posizionamento dei LED. Questo è stato registrato sul banco da lavoro e poi ho piegato con cura a mano il telaio in ottone per abbinarlo.

Le curve con il lato aperto della U verso l'esterno erano facili, ma era impossibile fare le curve interne senza rompere il canale finché non ho ricotto il materiale con una fiamma ossidrica. Ha avuto bisogno di un po' di raddrizzamento dopo la ricottura, quindi è meglio ricotturare solo le punte che ne hanno effettivamente bisogno. Scaldare semplicemente con il cannello finché non si illumina in modo smorto e non più caldo. Andare troppo lontano e scioglierlo sarebbe inutile.

Una volta per modellare il telaio è stato fissato al modello.

Il modello può essere trovato in formato PDF qui. Se stampato in scala 1:1 (si adatta a carta A3), il perimetro è esattamente 1 m per adattarsi alla lunghezza del materiale.

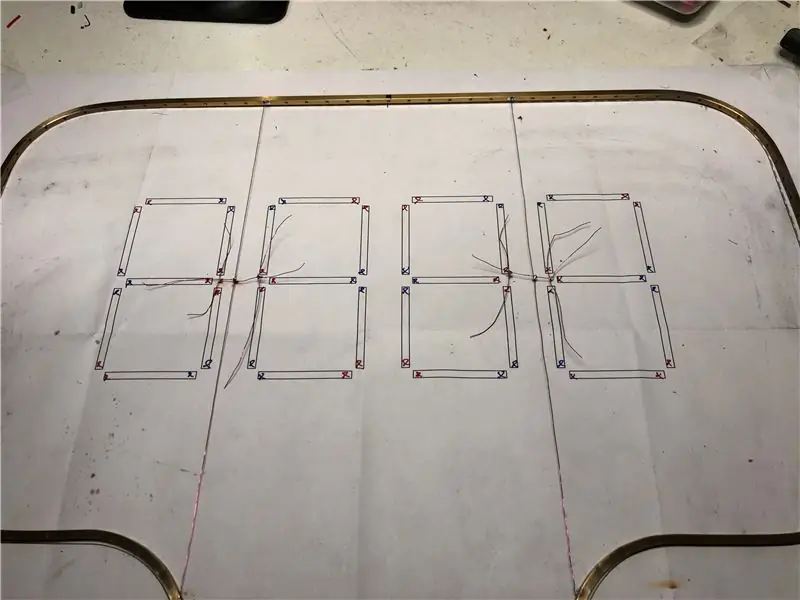

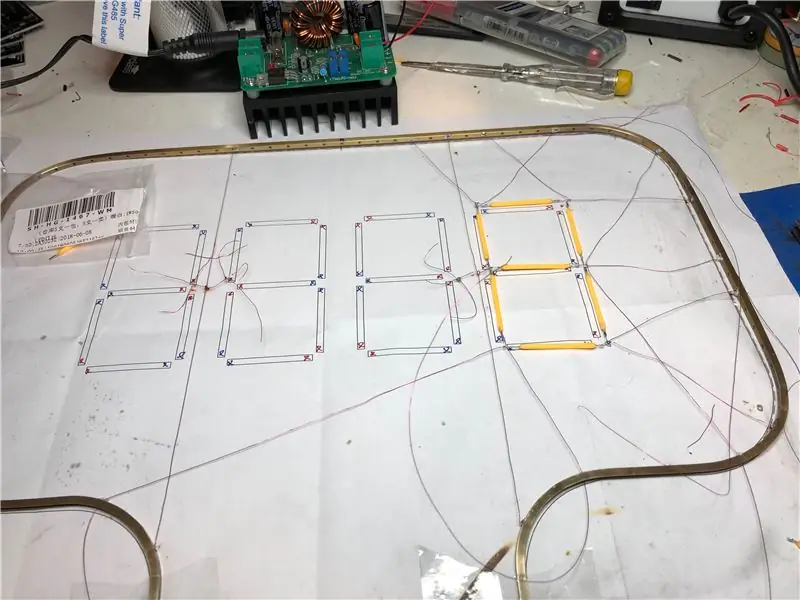

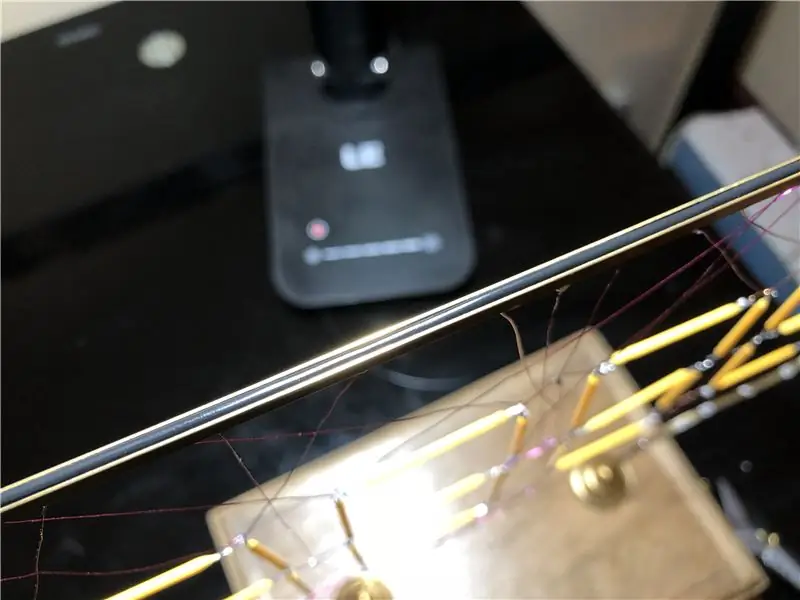

Passaggio 4: collegare i LED

Prima calcola quale estremità del LED è l'anodo (si collega alla tensione positiva). Sui miei LED questo era contrassegnato da un piccolo foro proprio vicino alla fine del rivestimento in plastica.

Queste estremità devono essere tutte saldate ai fili che sono saldati al telaio. Non sono del tutto soddisfatto del mio schema di cablaggio, quindi mi asterrò dal dare suggerimenti. Fai passare i fili attraverso il foro prescelto, tirali leggermente e saldali in posizione. Quindi tagliare l'eccesso. Ho usato il mio Veropen come dispenser e supporto per il filo, in parte perché era il tipo di isolamento corretto (il tipo che può essere saldato senza spellare, noto come "autoflussante")

Puoi quindi iniziare a costruire le cifre, fissando i fili dell'interruttore (catodo) con adesivo cianoacrilato nel punto in cui passano attraverso i fori nel telaio. Assicurati di lasciare molta lunghezza, per avvolgere tutto intorno al telaio e nella base / scatola di controllo.

Puoi sostenere i fili l'uno dall'altro per ottenere angoli arrotondati ed evitare che i fili passino davanti alle cifre. Saldarli se sono cavi di alimentazione, incollarli se cambiano i cavi. Gli angoli delle cifre sembrano che i fili debbano toccarsi, ma quando necessario è facile tenerli isolati l'uno dall'altro.

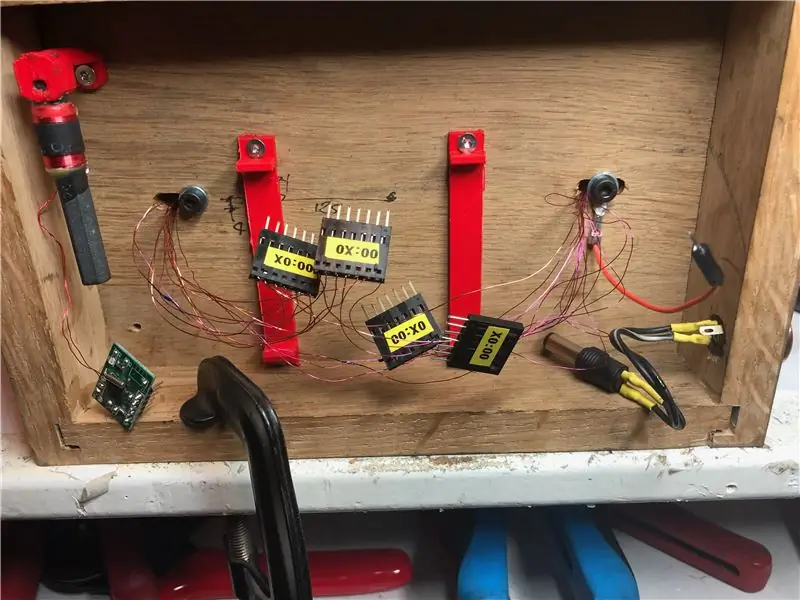

Passaggio 5: crea la base e i piedini del telaio

Ho realizzato una base in rovere e piedini in ottone lavorato per il telaio sul mio tornio CNC. Ma qualsiasi tipo di scatola andrebbe bene, e i piedini stampati in 3D per il telaio funzionerebbero bene, ne sono sicuro.

I piedi sono fissati con viti M5 in fori filettati sfalsati rispetto al foro centrale del telaio. Le viti si inseriscono nelle asole ricavate nella base. I fili passano attraverso le stesse fessure. Le asole consentono di regolare la distanza dei piedi per impostare la tensione nei fili (in una certa misura).

Una delle viti ha inoltre un occhiello e un filo per fornire l'alimentazione +80V al telaio in ottone.

I file STL per la staffa dell'antenna e il montaggio su PCB sono sul mio Github.

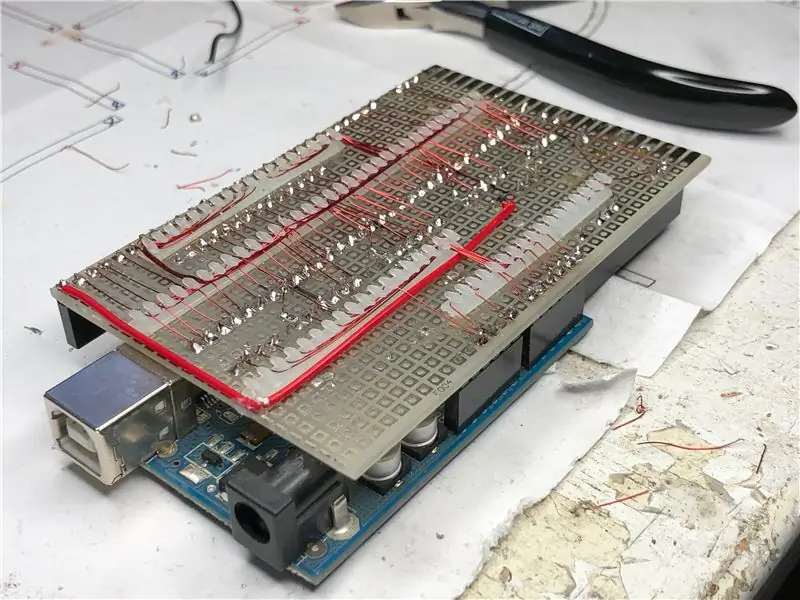

Passaggio 6: creare e testare il PCB di controllo

I mezzi per realizzare il PCB di controllo sono trattati in un precedente Instructable.

Non ho lavorato da uno schema, l'ho inventato mentre procedevo. Tuttavia ho fatto uno schema dopo il fatto.

Formato PDF o KiCAD

Questo schema potrebbe non avere alcuni errori che lo sketch Arduino ha codificato e potrebbe avere errori extra che mancano all'orologio reale.

I punti importanti da tenere a mente è che il convertitore DC-DC deve essere collegato al pin V-in dell'Arduino e l'alimentazione logica e il ricevitore radio devono essere collegati al 5V regolato. Ciò significa che Arduino e il convertitore possono funzionare da qualsiasi alimentatore fino a 12V e la logica vede ancora solo 5V regolati.

Passaggio 7: montare le cifre sulla base e sistemare tutti i fili

Con i fili trattenuti temporaneamente nel canale con piccoli pezzi di nastro adesivo, i molti fili possono essere condotti alla base. Ho usato un convertitore step-up regolabile per capire quale cavo fosse quale. Per prima cosa l'ho impostato su una tensione che accenderebbe solo un filamento LED allentato, quindi ho inserito l'uscita positiva attraverso un foro del telaio. Quindi toccando l'estremità tagliata dell'estremità del filo di rame smaltato al filo di alimentazione negativo del convertitore ho potuto vedere a quale segmento corrispondeva ciascun led. Ho quindi crimpato il filo in un pin e l'ho inserito parzialmente in un connettore.

I terminali non conducono dopo la crimpatura, devono anche essere saldati per rompere l'isolamento dello smalto. Dopo la saldatura, i pin sono stati spinti fino a casa.

Passaggio 8: flashare l'Arduino

Lo sketch di Arduino lo trovi qui.

github.com/andypugh/LEDClock

Ci sono due schizzi, uno per far funzionare l'orologio e uno che scorre semplicemente attraverso i numeri da 0 a 9 su ciascun canale.

Questo schizzo di prova ti consentirà di capire quali intestazioni nei pin di uscita devono essere scambiate e se è necessario scambiare una qualsiasi delle linee di dati BCD. (Se guardi lo schizzo vedrai che avevo bisogno di scambiare un paio di canali a causa di problemi di cablaggio, questi erano più facili da risolvere nel software).

Passaggio 9: attendi frustrato per la sincronizzazione della radio

L'orologio radio deve ricevere un minuto intero di dati. Lo sketch di Arduino fa lampeggiare la barra centrale della cifra delle decine di ore per echeggiare i dati radio in arrivo e i minuti mostrano quanti bit di dati non difettosi sono arrivati. Se arriva a 60, i dati sono buoni e viene visualizzata l'ora.

In uno spirito di piena divulgazione, questa è una simulazione. Mi sembrava di riuscire a sincronizzarlo solo quando alimentato dall'USB del mio Mac e quando si trovava da qualche parte non fotogenico. Nel caso di dati reali gli impulsi di un secondo sono di lunghezza diversa, per codificare il binario.

C'è anche un elemento pigro (si illumina, ma più fioco degli altri) Il LED stesso è buono. Temo un problema con il chip del driver ma proverò a ricablare prima il rame smaltato. (in effetti probabilmente eseguirò solo un filo in più)

Passaggio 10: conclusione

I fili possono essere trattenuti nel canale con una lunghezza dell'isolamento spelato di circa 1,5 mm2 di filo. Ma attenzione a non danneggiare i fili sottili.

Disclaimer: non pretendo di essere il primo a pensare all'idea di utilizzare questi filamenti per un orologio, ma ho avuto l'idea in modo indipendente. Durante la ricerca di driver adatti ho trovato questo post del 2015 che mostra un orologio realizzato con gli stessi filamenti (anche se il suo sembra essere flessibile, il che sarebbe stato molto più semplice).

Potrei essere il primo a farli penzolare nello spazio sui loro cavi di alimentazione, ma non mi interesserebbe nemmeno scommettere su questo.

Consigliato:

Un orologio Nixie a tubo singolo in stile 'Faberge': 6 passaggi (con immagini)

Un orologio Nixie a tubo singolo in stile 'Faberge': questo orologio Nixie è stato il risultato di una conversazione sugli orologi a tubo singolo nella Fan Page di Facebook Nixie Clocks. Gli orologi a tubo singolo non sono popolari tra alcuni amanti dei nixie che preferiscono orologi a tubo a 4 o 6 cifre per facilità di lettura. Un orologio a tubo singolo

Orologio digitale "Dali" in fusione stile anni '80: 7 passi (con immagini)

Orologio digitale "Dali" in fusione stile anni '80: questo Instructable mostra come costruire un orologio digitale "Dali" in stile anni '80. orologio con cifre che si sciolgono. Mi sono imbattuto per la prima volta in questo stile di orologio su Apple Macintosh quando ero bambino negli anni '80. Questo Instructable mostra il mio tentativo di ricreare

Orologio con animazione LED SMART connesso al Web con pannello di controllo basato sul Web, server dell'ora sincronizzato: 11 passaggi (con immagini)

Orologio con animazione LED SMART connesso al Web con pannello di controllo basato sul Web, server dell'ora sincronizzato: la storia di questo orologio risale a molto tempo fa, più di 30 anni. Mio padre è stato il pioniere di questa idea quando avevo solo 10 anni, molto prima della rivoluzione dei LED, quando i LED erano 1/1000 della luminosità della loro attuale brillantezza accecante. Un vero

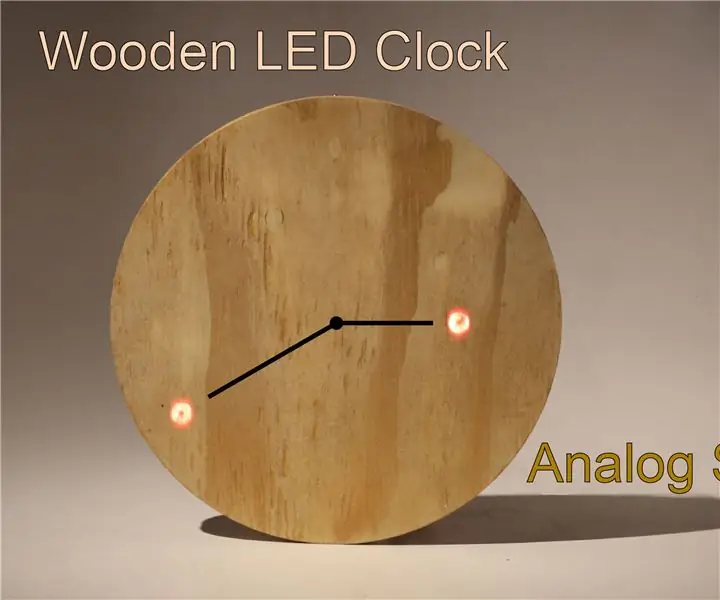

Orologio LED in Legno - Stile Analogico: 11 Passi (con Immagini)

Orologio a LED in legno - Stile analogico: è un orologio a LED in legno in stile analogico. Non so perché non ne ho mai visto uno prima..anche se i tipi digitali sono molto comuni. Comunque, ci siamo

Come Realizzare un Orologio a Fusione in Stile Dali: 9 Passaggi (con Immagini)

Come creare un orologio da fusione stile Dali: Non ascolto nessuno dei miei vecchi dischi, ma mi piace molto averli intorno. Per fortuna, anche i miei amici. Un altro punto in comune è l'apprezzamento di sapere che ore sono. Ho scherzato con i record e ho risolto il mio