Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

progettista

Snapmaker

Riepilogo

- Ci sono molti produttori che vogliono personalizzare un modulo laser Snapmaker. E Snapmaker potrebbe farlo, dal momento che Snapmaker può realizzare stampe 3D e fresare PCB.

- In questo tutorial, farò una dimostrazione: come creare un modulo laser Snapmaker personalizzato?

Punteggio: 8.8

- Tempo: 6

- Difficoltà a ottenere materiali: 10

- Complessità: 10

- Post-elaborazione: 8

- Conoscenze richieste: 10

Passaggio 1: prepararsi

Materiali richiesti:

- Pannello rivestito di rame

- Vernice spray Tamiya

- MR. HOBBY. Inc Mr. SURFACER 1200 stampa a blocchi

- Tubo laser da 350 mW

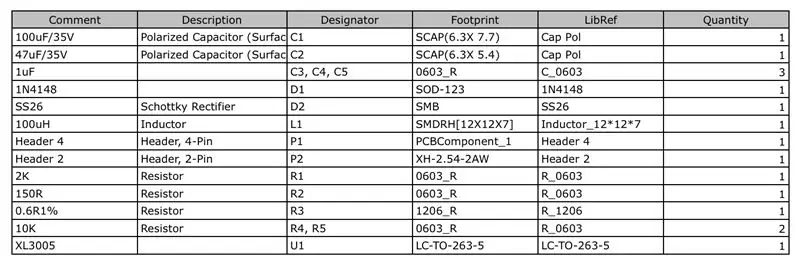

- BOM

- Viti a testa piatta esagonale interno M3 x 6

- Carta abrasiva: 400 Cw, 800 Cw, 1600 Cw

Attrezzature richieste:

- Saldatore elettrico

- Trapano

Software richiesto:

- Snapmaker3D

- SnapmakerJS

File richiesti:

https://www.thingiverse.com/thing:2894529

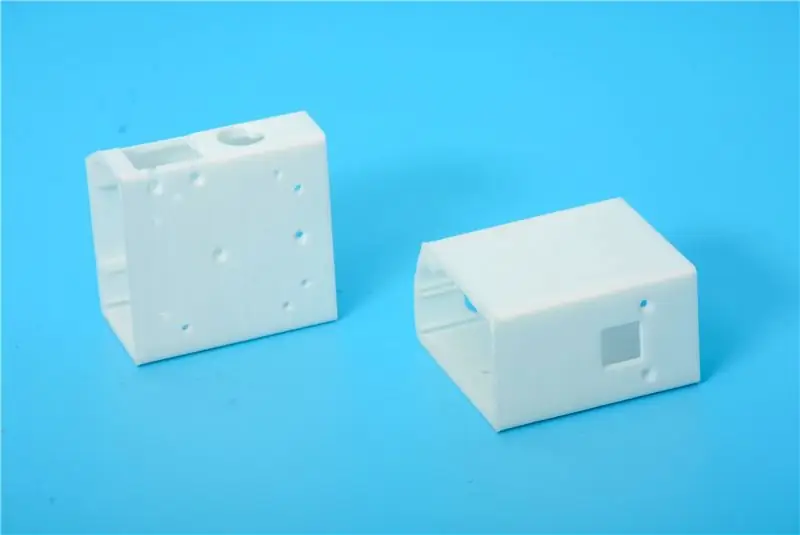

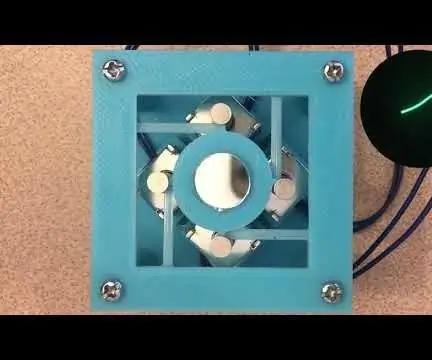

Passaggio 2: stampa la shell

Ho usato Snapmaker per stampare la shell. Nella sezione dei parametri ho scelto "Alta qualità" e non ho aggiunto il supporto. Poiché questo modello può essere stampato anche senza supporto. Se aggiungiamo il supporto, l'attacco laterale con il supporto sarà ruvido. Ovviamente se non aggiungiamo il supporto alcune parti del modello sono approssimative. Pertanto, è molto più risparmio in materiale PLA e non serve per la post-elaborazione (demolire il supporto) rispetto al fatto che non aggiungiamo supporto.

Passaggio 3: post-elaborazione 1

Qui ho post-elaborato le stampe 3D utilizzando MR. HOBBY. Inc -- Mr. SURFACER 1200 che blocca Paint e Tamiya Spray Paint TS-42. Renderà le stampe 3D un aspetto migliore.

Per prima cosa ho usato carta abrasiva da 320 Cw per lucidare la superficie delle stampe 3D. E spruzzare la vernice bloccante da 1200. Poi ho usato carta abrasiva da 400 Cw per lucidarla di nuovo. E spruzza la vernice bloccante 1200. La carta abrasiva usata 800 Cw, 1600 Cw ripete i processi. Fino a quando le stampe 3D non risultano lisce. Alla fine ho applicato le stampe 3D Light Gun Metal con Tamiya TS-42 SprayPaint.

Suggerimenti: per ogni strato sottile, spruzzare 3-4 volte fino a quando il colore non è uniforme e lo spessore della vernice spray è moderato.

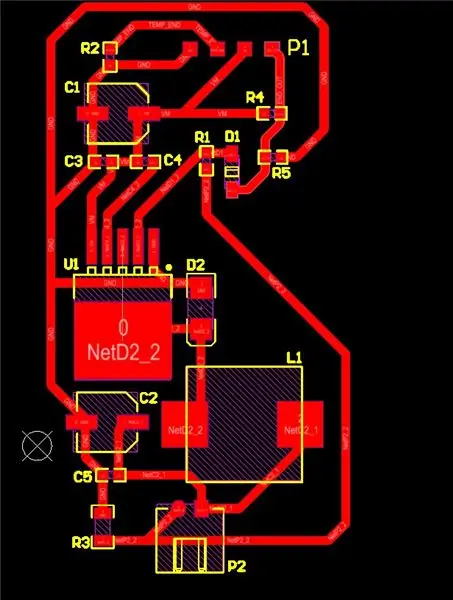

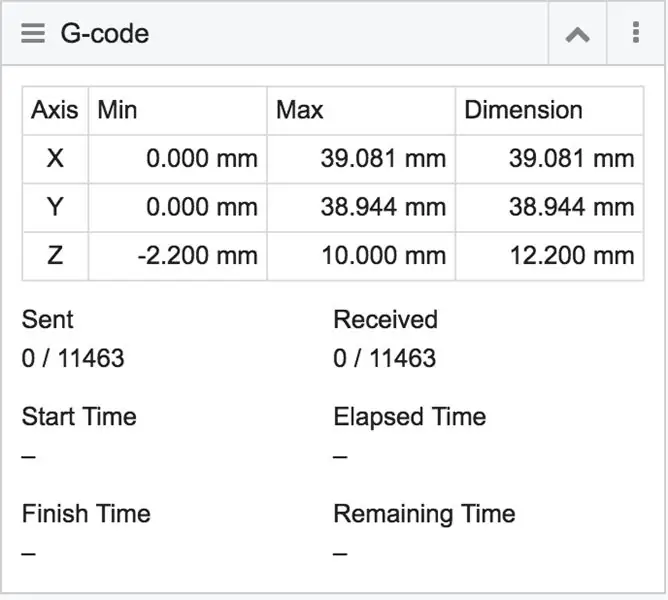

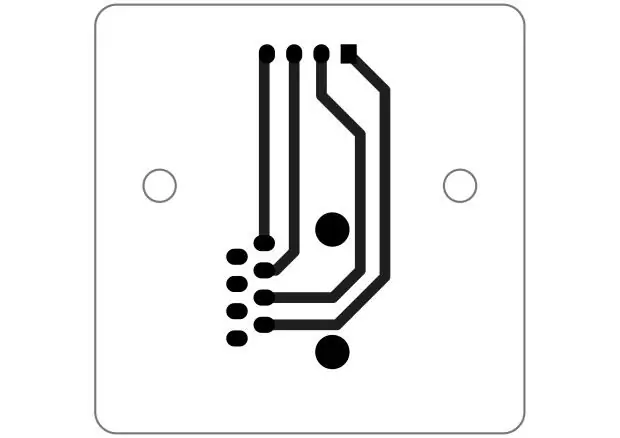

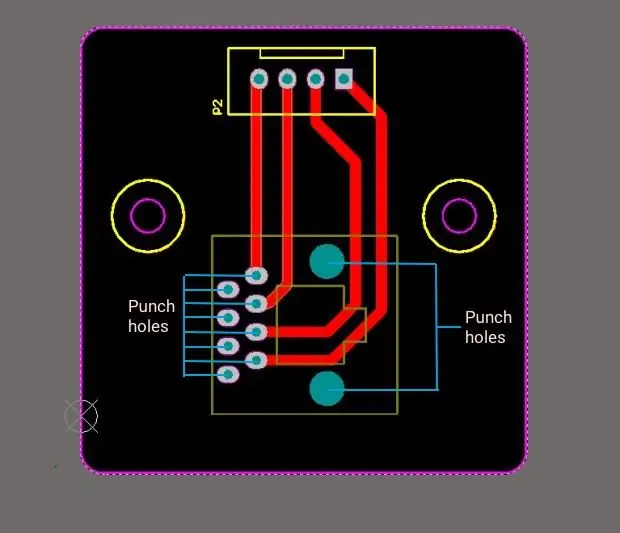

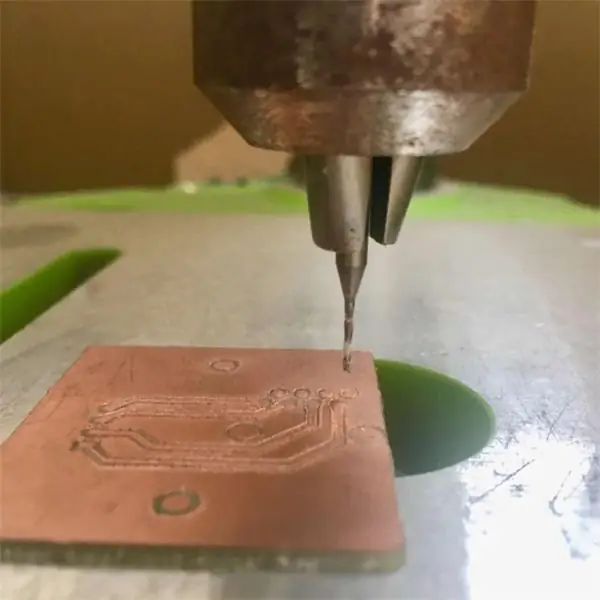

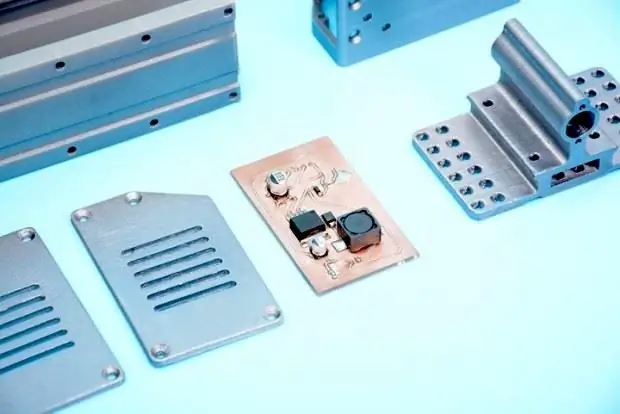

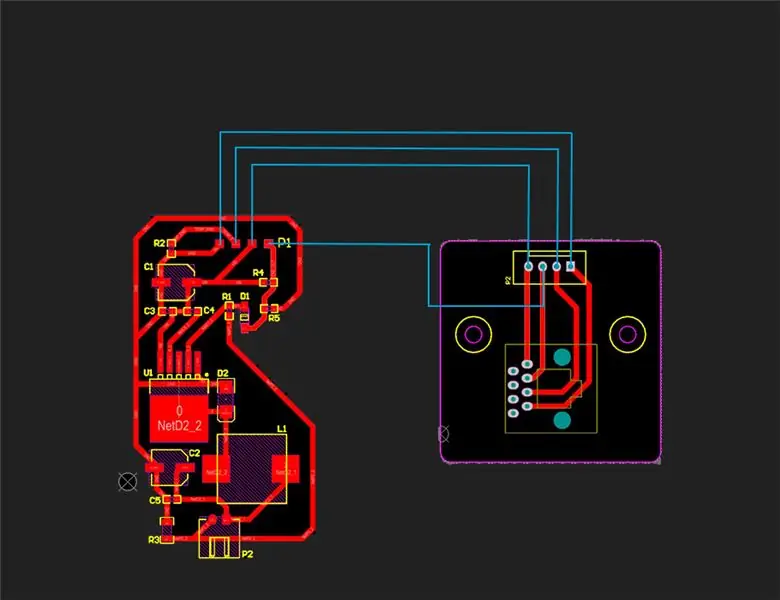

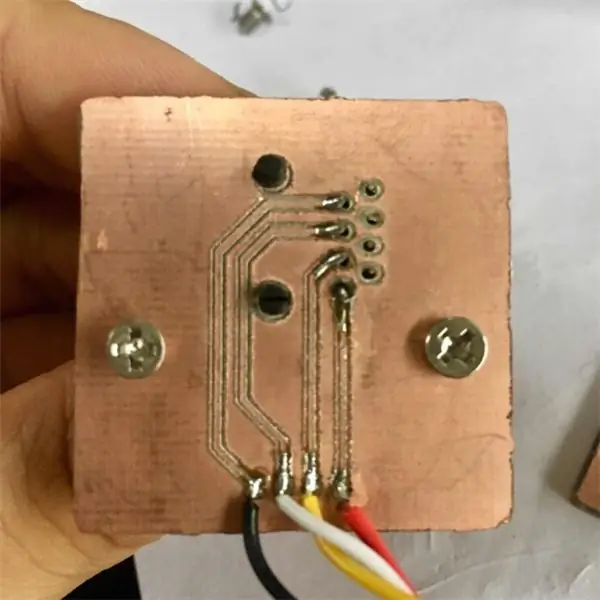

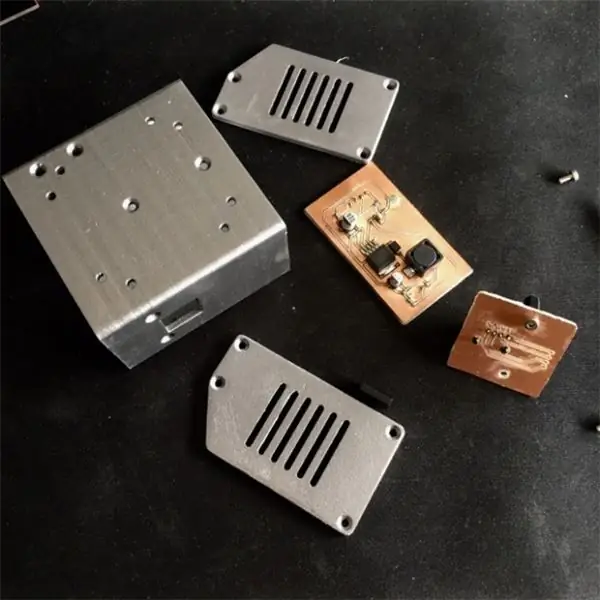

Passaggio 4: fresare PCB

Qui ho usato il modulo CNC Carving di Snapamaker per fresare PCB. Il software SnapmakerJS è potente. Ci sono molte opzioni di impostazione che mi consentono di generare facilmente file Gcode.

Ho usato gli strumenti V-Bit per fresare PCB. Ecco la mia impostazione dei parametri:

Disposizione del mulino:

- Diametro di taglio: 3.175

- Angolo del punto: 30

- Velocità di marcia: 800

- Velocità di lavoro: 250

- Velocità di tuffo: 500

- Carve Path: Contorno

- Risoluzione: 256 x 256

- Dimensioni (mm): 40 x 40 e 33,5 x 59,7

- Profondità bersaglio: 0.08

- Abbassare: 0.08

- Altezza corsa: 3

- Altezza di arresto: 10

Taglia il layout dalla scheda rivestita in rame:

- Diametro di taglio: 3.175

- Angolo del punto: 30

- Velocità di marcia: 800

- Velocità di lavoro: 250

- Velocità di tuffo: 500

- Carve Path: Contorno

- Risoluzione: 256 x 256

- Dimensioni (mm): 40 x 40 e 33,5 x 59,7

- Profondità target: 1,5 (in base allo spessore del pannello rivestito in rame; mm)

- Abbassare: 0.2

- Altezza corsa: 3

- Altezza di arresto: 10

Dobbiamo regolare l'opzione Dimensione sopra. Perché la dimensione impostata nel software è la dimensione del file SVG. Ci sono spazi vuoti nel file SVG, ma ciò che vogliamo veramente è la dimensione del modello. Quindi dobbiamo prima impostare un valore e poi Anteprima dopo aver generato il Gcode per vedere se è la dimensione che vogliamo.

Suggerimenti: potremmo generare insieme il Gcode del layout e il Gcode del taglio. E poi caricarli sul disco. Apri Gcode del layout. Al termine dello snapmaker, apri Gcode di taglio.

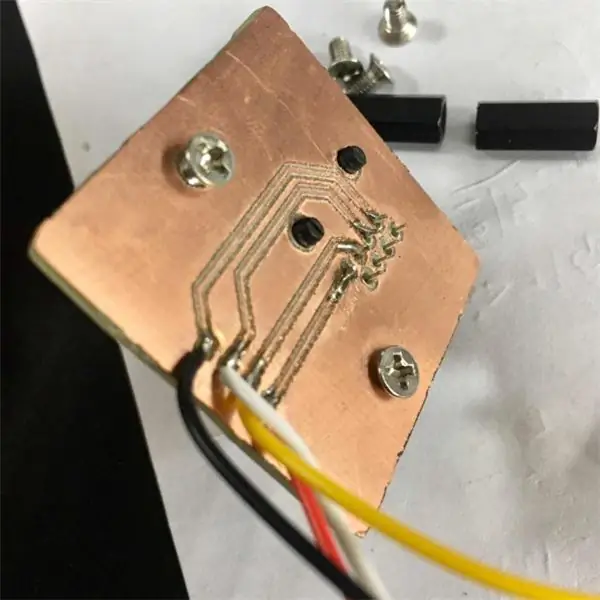

Passaggio 5: post-elaborazione 2

Praticare alcuni fori e saldare RJ45-VERTICAL.

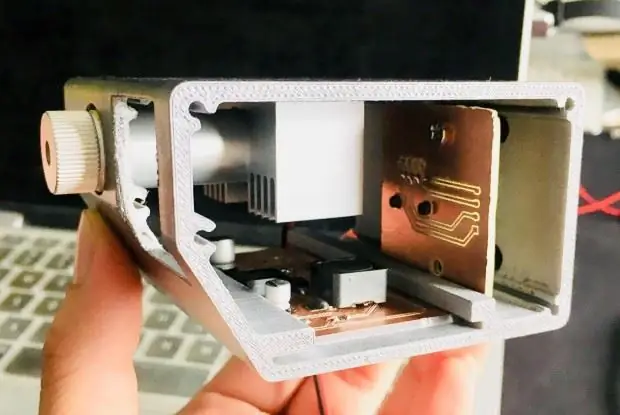

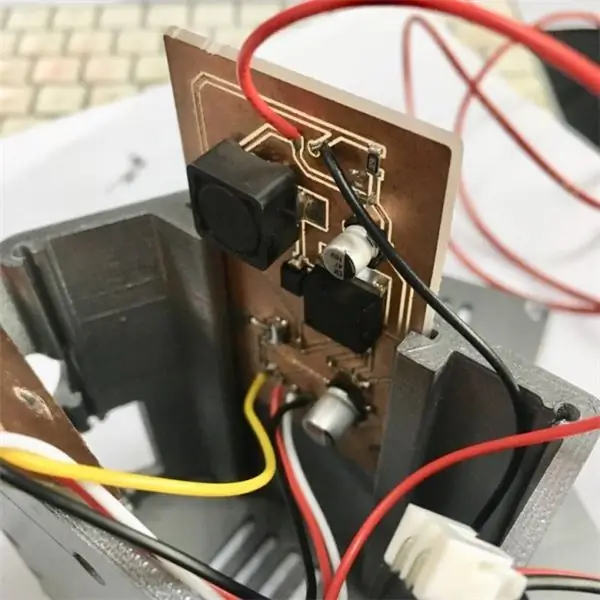

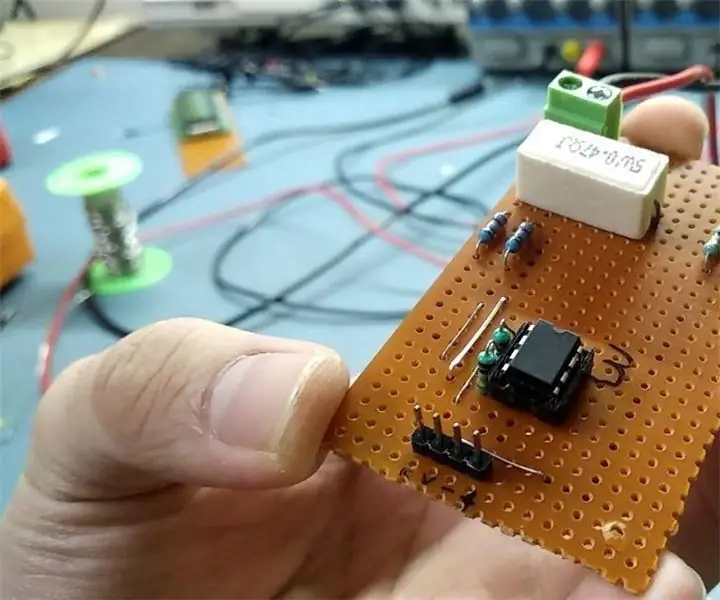

Passaggio 6: assemblarli

Per assemblarlo, abbiamo bisogno di collegare il circuito con filo elettrico.

Consigliato:

Fai da te - Modulo relè: 8 passaggi

Fai da te - Modulo relè: i moduli relè disponibili sul mercato sono in bundle con componenti inutili illimitati. Scommetto che a meno che non li usi davvero, potresti sempre pensare di eliminarli tutti prima di utilizzarli nel tuo progetto. Bene, se senti il bisogno di avere un semplice

Modulo di misurazione della potenza CC fai da te per Arduino: 8 passaggi

Modulo di misurazione della potenza cc fai da te per Arduino: in questo progetto vedremo come realizzare un modulo di misurazione della potenza cc usando Arduino

Modulo RF 433MHZ - Realizza ricevitore e trasmettitore dal modulo RF 433MHZ senza alcun microcontrollore: 5 passaggi

Modulo RF 433MHZ | Crea ricevitore e trasmettitore da un modulo RF 433MHZ senza alcun microcontrollore: desideri inviare dati wireless? facilmente e senza bisogno di microcontrollore? Eccoci, in questa istruzione ti mostrerò il trasmettitore e il ricevitore rf di base pronti per essere utilizzati! In questa istruzione potrai inviare e ricevere dati usando molto ver

E32-433T Esercitazione sul modulo LoRa - Scheda breakout fai-da-te per modulo E32: 6 passaggi

E32-433T Esercitazione sul modulo LoRa | Scheda breakout fai-da-te per il modulo E32: Ehi, come va, ragazzi! Akarsh qui da CETech. Questo mio progetto è più una curva di apprendimento per comprendere il funzionamento del modulo E32 LoRa di eByte, che è un modulo ricetrasmettitore da 1 watt ad alta potenza. Una volta capito il funzionamento, ho il design

Modulo di guida laser fai-da-te per Arduino: 14 passaggi (con immagini)

Modulo di guida laser fai-da-te per Arduino: in questo Instructable, dimostrerò la costruzione di un modulo di guida a raggio laser a doppio asse e a specchio singolo utilizzando parti stampate in 3D e componenti economici da eBay. Questo progetto ha somiglianze con Arduino Laser Show con Full XY Controlla un