Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

Fatto da Tan Yong Ziab.

Questo progetto mira a costruire un semplice ventilatore automatico adatto all'uso in ufficio o in studio al fine di ridurre la nostra dipendenza dall'aria condizionata. Ciò aiuterebbe a ridurre la propria impronta di carbonio fornendo un modo di raffreddamento mirato che è in grado di accendersi e spegnersi automaticamente, invece di fare affidamento su un sistema di condizionamento dell'aria fortemente affamato di energia. Inoltre, è abbastanza efficiente dal punto di vista energetico da essere espulso da un power bank, il che significa che è più portatile rispetto a soluzioni simili di ventole da tavolo pur essendo più intelligenti delle ventole portatili.

Forniture

Avresti bisogno di:

1x Arduino UNO

1x stripboard

Intestazioni impilabili maschio-femmina

Intestazioni pin maschio

Intestazioni pin femmina

Fili unipolari (sufficienti e di vari colori per una facile consultazione)

1x interruttore SPDT

1x sensore a ultrasuoni HC-SR04

1x 3386 potenziometro da 2 kilo ohm

1x transistor di potenza TIP110

1x pala della ventola (montabile sul motore scelto)

1x motore 3V

Attrezzature per test, montaggio e programmazione:

1x taglierina per stripboard

1x multimetro digitale (DMM)

1x tagliere

1x spelafili

1x tagliafili

1x pinze

1x saldatore

1x supporto per saldatore

1x pulitore per punta del saldatore

Saldatura (sufficiente)

1x pompa dissaldante (Wick se si preferisce)

1x qualsiasi macchina in grado di eseguire l'IDE Arduino

Arduino IDE, installato sulla tua macchina preferita

Passaggio 1: test dell'hardware

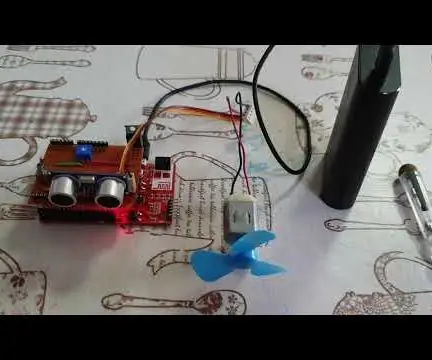

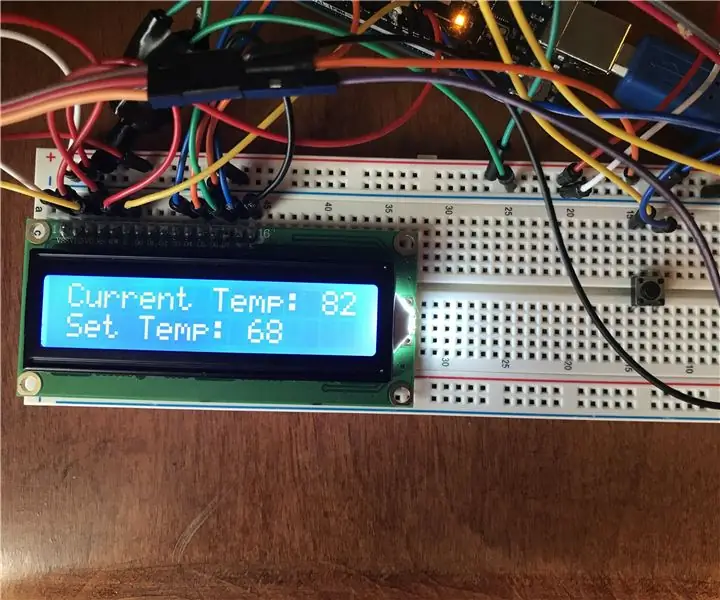

Per prima cosa, prova l'hardware. Una breadboard è immensamente utile per questo, anche se i cavi jumper possono essere utilizzati anche quando una breadboard non è disponibile. Le immagini mostrano il processo di test insieme a uno screenshot di Tinkercad di come è cablato il circuito. Non c'è molto da dire oltre a garantire che i componenti funzionino da soli e lavorino insieme in un semplice circuito di test. Un DMM in questa fase è anche utile per verificare se i componenti non sono difettosi.

Passaggio 2: costruzione del circuito

Quindi, saldare il circuito. Dovresti avere Arduino, stripboard e intestazioni impilabili per questo passaggio.

Allinea la stripboard e le intestazioni con le intestazioni su Arduino. Dopo aver confermato che la spaziatura è corretta, saldare le intestazioni di impilamento. Ricorda di ritagliare le tracce dove non vuoi i pantaloncini. Puoi usare il tuo DMM per verificare la continuità tra lo shield e l'Arduino stesso. Quando hai terminato i controlli di continuità, inizia a saldare le parti.

Puoi fare riferimento al diagramma Tinkercad in precedenza o allo schema EAGLE e alle immagini della stripboard mostrate qui per cablare il circuito.

La disposizione dei componenti è tale che la saldatura può essere ridotta al minimo. Potrebbe non essere il più compatto, ma sarebbe più facile disporre i componenti in uno scudo più grande.

Nel punto in cui le intestazioni femminili si trova il sensore a ultrasuoni sulla stripboard, posso già utilizzare i pin GND, D13 e D12 per fornire GND, Echo e Trigger al sensore a ultrasuoni. Avevo solo bisogno di tagliare la traccia tra l'intestazione femmina in cui si trova il sensore a ultrasuoni e il pin D11 per fornire +5V al sensore.

Allo stesso modo, il potenziometro si trova dove ci sono già i pin +5V e GND, quindi devo solo tagliare la traccia tra il tergicristallo del potenziometro (è il pin centrale) e il secondo pin GND a cui è adiacente per fornire la mia impostazione della velocità analogica sul pin A3 senza inviare il segnale a GND, il che annullerebbe il punto dell'ingresso analogico.

L'intestazione del breakout del motore è posizionata in modo tale da poter sfruttare il punto in cui si trova il pin dell'emettitore del TIP110 e sarebbe sufficiente saldare la massa del motore a quella vicino al sensore a ultrasuoni. Ho usato un connettore Molex a 4 pin come cavo breakout, anche se va bene anche tutto ciò che si adatta. Scegli il tuo veleno, suppongo.

L'unica eccezione è l'interruttore SPDT, che è posizionato più a bordo della stripboard in modo da essere accessibile all'utente una volta inserito il sensore ad ultrasuoni nei collettori femmina.

La linea +5V è condivisa tra il sensore a ultrasuoni, il pin del collettore di TIP110 e il potenziometro.

Il pin di base del TIP110 è collegato al pin 9 dell'Arduino attraverso lo shield. Sentiti libero di usare altri pin disponibili per il controllo PWM.

Ancora una volta, il tuo DMM è utile qui per garantire che ci siano connessioni dove dovrebbero esserci e niente dove non c'è. Ricordati di verificare se i componenti dello shield sono collegati correttamente all'Arduino stesso effettuando un test di continuità tra le saldature dell'Arduino e il/i componente/i che intendi testare.

Passaggio 3: Programmazione (e verifica della programmazione) del circuito

Questo passaggio è il meno divertente o il più frustrante. L'obiettivo del programma è quello di realizzare quanto segue:

1. Controlla la distanza

2. Se distanza < soglia predeterminata, iniziare a inviare il segnale PWM al motore in base all'ingresso analogico del potenziometro.

3. Altrimenti, arrestare il motore impostando il segnale PWM su 0

Entrambi i passaggi 2 e 3 hanno un debug() che stampa la distanza ultrasonica e l'ingresso analogico rilevato. Puoi eliminarlo se lo desideri.

Le variabili "refresh" e "max_dist" nel programma controllano rispettivamente la velocità di polling e la distanza di rilevamento massima. Sintonizzalo a tuo piacimento.

Il file è allegato qui.

Passaggio 4: metti insieme tutto

Se il circuito si comporta come dovrebbe e sei arrivato a questo passaggio, congratulazioni! Questo progetto ora può funzionare da solo. Nella foto, puoi vedere che l'intero circuito è alimentato da un pacco batteria tramite un connettore Micro USB integrato e non è più vincolato al tuo laptop.

In questa fase, puoi modificare il circuito o, se ti senti più avventuroso, crearne una tua personale versione.

In tempo utile, spero di essere in grado, o di tentare di, di fresare il PCB per questo progetto utilizzando un router CNC. Puoi vedere il layout PCB generato nell'immagine sopra

Passaggio 5: piani futuri e alcune note

Con questo progetto completato, alcune delle cose più immediate che spero di poter ottenere con questo progetto nel mio tempo libero includono, ma non sono limitate a:

- Un vero stand per i fan

- Ridurla ad una dimensione ancora più compatta e autonoma; Probabilmente avrei bisogno di un Arduino Nano per questo

- Una soluzione di alimentazione più appropriata, ovvero il power bank che vedi nel passaggio precedente è un po' troppo grande per un design autonomo a cui ho appena fatto riferimento

Alcune note (per il mio futuro io e per qualsiasi anima che si avventuri in Internet):

Potresti notare che mentre l'elenco delle parti richiede una scheda Uno, la scheda che vedi in questa guida è tutt'altro che una Uno. Questa è in realtà una variante dell'Uno chiamata SPEEEduino, che è stata sviluppata al Politecnico di Singapore da un gruppo di studenti e dal loro docente supervisore. È funzionalmente molto simile, salvo per aggiunte come l'ingresso di sola alimentazione Micro USB che vedi guidare il progetto nel passaggio precedente e ha persino intestazioni per collegare il modulo Wi-Fi ESP01. Puoi conoscere lo SPEEEduino qui.

Consigliato:

Ventilatore da tavolo in acrilico (personalizzabile): 3 passaggi

Ventilatore da scrivania in acrilico (personalizzabile): ecco un piccolo ventilatore da scrivania per coloro che hanno solo uno spazio ridotto sulla scrivania a casa e hanno bisogno di un po' d'aria fresca per farli andare avanti. è piccolo, personalizzabile e funziona tramite usb, quindi non sono necessarie batterie, non si carica quasi mai dal computer e rimane r

Ventilatore da tavolo riciclabile (a prova di errore): 10 passaggi (con immagini)

Ventilatore da tavolo riciclabile (a prova di errore): questo è un tutorial su come realizzare un mini ventilatore da tavolo estremamente semplice che viene riutilizzato da tutte le tazze per bevande che probabilmente butterai via (molto probabilmente tazze da tè Boba per me) e un'alternativa per rinfrescarti durante una calda giornata di sole. Questo con

Ventilatore automatico/sistema di condizionamento dell'aria: 6 passaggi

Sistema automatico di ventilazione/climatizzazione: benvenuto! In questo Instructable ti illustrerò come costruire il tuo sistema automatico di ventilazione/condizionamento dell'aria. Questo Instructable si occupa di un ventilatore da finestra, che viene utilizzato per rinfrescare le stanze nella calura estiva. L'obiettivo di questo progetto è quello di

Supporto da tavolo/supporto da tavolo per laptop Mecano (2 in 1): 4 passaggi

Mecano Laptop Rack Mount/Supporto da scrivania (2 in 1): bloccato a casa? Stretto sul sedile tutto il giorno usando il computer? Ecco la soluzione perfetta: un supporto per rack per laptop (convertibile in un supporto da scrivania). Questo è realizzato utilizzando parti di un giocattolo chiamato Meccano, disponibile quasi ovunque (Costco, Walmart, Toys R

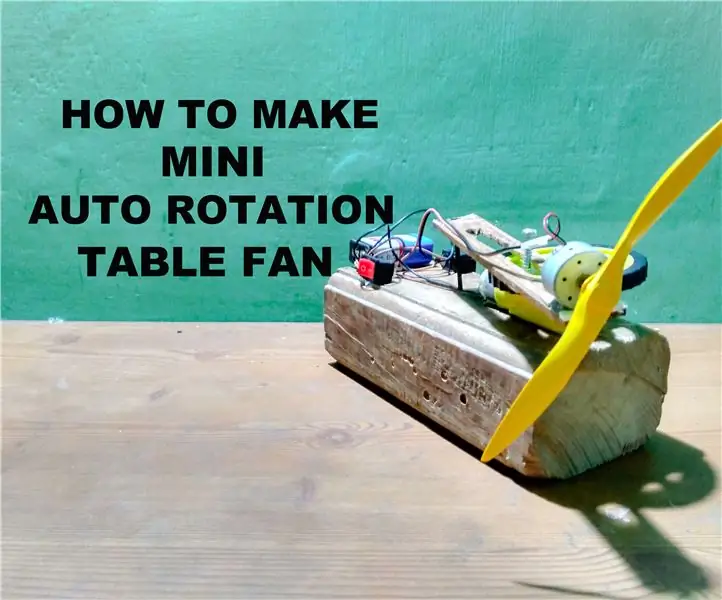

Come Realizzare una Mini Ventilatore da Tavolo a Rotazione Automatica: 5 Passaggi (Illustrato)

Come creare una mini ventola da tavolo a rotazione automatica: Ciao ragazzi, in questo Instructable vi istruirò a creare la vostra mini ventola da tavolo a rotazione automatica con un numero inferiore di componenti. Questo dispositivo può essere alimentato con una sorgente da 9 V e produrre una brezza incredibile. Questo ventilatore oscilla con un angolo di almeno 120 gradi