Sommario:

- Passaggio 1: lo schema

- Passaggio 2: creare lo scheletro

- Passaggio 3: alimentazione esterna

- Passaggio 4: cablaggio del jack di alimentazione

- Passaggio 5: Suggerimento: ottenere una bella curva

- Passaggio 6: creare lo scheletro 2

- Passaggio 7: creare lo scheletro 3

- Passaggio 8: creare lo scheletro 4

- Passaggio 9: creare lo scheletro 4

- Passaggio 10: creare le immagini di riferimento dello scheletro

- Passaggio 11: test

- Passaggio 12: sigillatura pre-colata

- Passaggio 13: Sigillatura pre colata 2

- Passaggio 14: elevazione del circuito

- Passaggio 15: etichettare le prese audio

- Passaggio 16: creare lo stampo

- Passaggio 17: un diverso tipo di "volume" (aggiornato)

- Passaggio 18: miscelazione della resina

- Passaggio 19: curare la reazione chimica

- Passaggio 20: rompere gli schemi

- Passaggio 21: eliminare i bordi

- Passaggio 22: lucidatura finale

- Passaggio 23: precauzioni

- Passaggio 24: test dei binari di tensione

- Passaggio 25: temperatura di esercizio

- Passaggio 26: Galleria

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

Questo circuito amplificatore per cuffie è diverso dalle tecniche di costruzione moderne convenzionali in quanto è cablato in aria, P2P (Point to Point) o cablaggio a forma libera proprio come nei bei vecchi tempi Valve prima dell'intervento dei PCB e del transistor.

Piuttosto che un involucro tradizionale, il circuito del foro è incapsulato in resina poliestere per migliorare gli interni.

Se stai leggendo questo e stai pensando perché hai bisogno di un amplificatore per le cuffie, fai clic qui

Sebbene molti amplificatori per cuffie cMoy siano progettati per essere portatili, questo è progettato per il desktop sebbene sia possibile realizzare anche un pacco batteria.

Questo è un tutorial piuttosto lungo, quindi "fai una birra" come diciamo nello Yorkshire e mettiti comodo.

Al rialzo ci sono molte immagini:)

Passaggio 1: lo schema

Ecco lo schema EaglePCB dell'amplificatore per cuffie che segue il design cMoy L'elenco dei componenti è il seguente Sezione di alimentazione 1x Jack di alimentazione CC 1x LED da 5 mm R1LED: 1x 1k a 10k Resistenza a pellicola metallica da 0,6 watt (per il LED di alimentazione, ovunque da 1k a 10k andrà bene, tutto dipende dalla tensione di ingresso e da quanto luminoso ti piace il tuo LED.) CP1/2: 2x 470uf 35 o 50v Condensatori di potenza RP1/2: 2x 4.7k 0.6 watt resistenze a film metallico (per il divisore di tensione di alimentazione) Sezione amplificatore IC1: 1x OPA2107 Dual Operational Amplifier C1L/R: 2x Wima MKS 0.68uf 63v Condensatori (per l'ingresso del segnale audio) C2/3: 2x 0.1uf Condensatori in poliestere (per stabilizzare l'OP-AMP) R1LED: 1x 1k 0.6 watt resistore a film metallico (1/2 Watt) R2L/R: 2x 100k resistori da 0,6 watt a film metallico (1/2 Watt) R3L/R: 2x 1k resistori da 0,6 watt a film metallico (1/2 Watt) R4L/R: 2x 10k Resistori a film metallico da 0,6 watt (1/2 Watt) R5L/R: JUMPERED (opzionale,) 2 prese jack stereo da 3,5 mm Download: EaglePCB. SCH Schema e PDF di seguito

Passaggio 2: creare lo scheletro

Questa parte è molto laboriosa! Metterà alla prova le tue abilità di piegatura e saldatura. Tutto deve essere visivamente perfetto perché tutto sarà in mostra per tutto il tempo quando sarà colato in resina. Per creare il bus di alimentazione ho utilizzato un cavo solido da 1,10 mm preso dal gemello di rete e il cavo di terra utilizzato per il cablaggio interno della casa. Sono necessari solo gli strumenti di base per costruire lo scheletro: Saldatore a saldare (preferibilmente di calibro sottile) Flux Pen (opzionale) Pinze a becchi lunghi per piegare Cesoie

Passaggio 3: alimentazione esterna

Per l'alimentatore esterno principale avrai bisogno di un tipo di modalità switch, ne ho usato uno da un vecchio router qualsiasi cosa nell'intervallo di tensione di 9-18 V CC e la corrente nominale di 300 mA in su andrà bene. Avrai anche bisogno di un alimentatore con un pin centrale positivo, questo è indicato dal simbolo con nel cerchio rosso sull'immagine. Se hai rilevato un ronzio nelle cuffie quando provi il circuito prima del versamento della resina, controlla tutto il circuito, quindi prova a utilizzare un modello diverso di alimentazione. Se l'alimentatore che hai selezionato è una verruca da muro economica che contiene un trasformatore (alimentatore lineare), senza dubbio ronzerà nelle cuffie

Passaggio 4: cablaggio del jack di alimentazione

Il perno posteriore va a +V (+Rail) Il medio e da lato a terra (-Rail)

Passaggio 5: Suggerimento: ottenere una bella curva

Ho scoperto che per ottenere curve coerenti e ripetibili sui cavi del resistore e sul filo di rame dovevo usare un'asta per cacciavite. È possibile utilizzare cacciaviti di diametro diverso per curve con raggio più piccolo o più grande.

Passaggio 6: creare lo scheletro 2

Qui possiamo vedere il layout di base della sezione di alimentazione Si tratta di un alimentatore a doppia estremità che prende un ingresso a terminazione singola (12VDC) e lo divide con un partitore di tensione. I cerchi sulla destra sono per il circuito dell'amplificatore operazionale che richiede +/GND/- invece di solo +/GND. Ciò significa sostanzialmente che l'ingresso di alimentazione per l'amplificatore operazionale Burr Brown OPA2107 o l'amplificatore operazionale richiede -Volt e +Volt il filo a forma di T che scorre nel mezzo è la massa o in questo caso una "massa virtuale" prodotta dalla tensione divisore non entra mai in contatto diretto con la massa di alimentazione principale proveniente dal jack di alimentazione. I due resistori da 4,7k vicino alla parte posteriore sono i divisori di tensione, l'alimentazione al jack di alimentazione in questo caso è 12VDC viene quindi dimezzata dal partitore di tensione producendo -6v e +6v su entrambi i fili di rame esterni o potresti chiamare quindi i bus. Il +V per il LED viene alimentato direttamente dal retro del jack di alimentazione e utilizza il filo di rame -6v per la messa a terra attraverso un resistore da 1k, poiché tutto questo viene prima del partitore di tensione per quanto riguarda il LED -6v è normale terreno. Ora per iniziare ad aggiungere gli altri resistori come da schema.

Passaggio 7: creare lo scheletro 3

I due grandi condensatori argentati da 470 uf 50 V sono per i binari di alimentazione seguiti dai due condensatori bi-pass rossi per la stabilità dell'amplificatore operazionale in caso di qualsiasi oscillazione che, a rigor di termini, dovrebbe essere fissato il più vicino possibile alle gambe dell'amplificatore operazionale. Detto questo, non ho avuto problemi di stabilità con questo IC in altri Cmoy che ho realizzato. Fare attenzione a controllare la polarità dei condensatori prima della saldatura

Passaggio 8: creare lo scheletro 4

Qui puoi vedere le gambe del resistore turchese (R4) che sporgono dalla parte superiore dell'amplificatore operazionale IC, questo è il punto in cui si spostano dall'uscita a dove dovrebbe essere R5 sullo Schematic. R5 è opzionale e non lo installo mai ma deve ancora essere collegato all'uscita con o senza il resistore, questo riduce anche i cavi aggiuntivi. Il resistore turchese (R4) imposta il guadagno insieme a R3. puoi vedere meglio i loop nella seconda immagine Nella 3a immagine i 4 cavi inferiori possono ora essere collegati alla terra virtuale (filo di rame centrale)

Passaggio 9: creare lo scheletro 4

È ora di aggiungere i tappi di ingresso, questi bloccano qualsiasi tensione CC (corrente continua) che entra nell'amplificatore dalla sorgente (iPod ETC) attraverso la presa jack di ingresso poiché anche questa verrebbe amplificata di un fattore del guadagno. I segnali audio funzionano su AC (corrente alternata). Il guadagno è impostato molto più basso poiché la sorgente di ingresso in questo caso il PC ha un'uscita elevata e non ci sarà alcun potenziometro del volume per regolare fisicamente il volume. Nella seconda immagine le gambe delle resistenze turchesi sono piegate per formare la connessione di uscita che verrà collegata alla presa jack delle cuffie. La 3a e la 4a immagine mostrano il collegamento dell'ingresso audio e dei jack per le cuffie. Ho usato il filo smaltato di un vecchio trasformatore per dare un aspetto coerente ma ha anche una buona quantità di isolamento contro i cortocircuiti.

Passaggio 10: creare le immagini di riferimento dello scheletro

Ecco alcune foto aggiuntive per riferimento.

Passaggio 11: test

In questa fase NON testare l'amplificatore con le tue migliori cuffie, usa delle vecchie cuffie economiche. Si spera che sia stato testato bene e che suoni alla grande!

Passaggio 12: sigillatura pre-colata

Queste particolari prese jack provengono da una vecchia scheda audio live sound blaster perché potrei sigillarle facilmente per impedire l'ingresso di resina. Entrambi i lati della presa jack audio sono stati rimossi durante il processo di sigillatura, i lati sono stati quindi sostituiti dopo aver applicato la resina intorno ai bordi. La resina è stata anche posizionata attorno a tutti i perni di connessione sul fondo per garantire una tenuta ermetica. È stata utilizzata più resina intorno alla parte inferiore del jack DC. Spero che la resina in più non mostri molto nel casting finito.

Passaggio 13: Sigillatura pre colata 2

Usando Blue Tack e nastro trasparente le tre prese sono state collegate, incrociando le dita;)

Passaggio 14: elevazione del circuito

Per elevare il circuito all'interno della fusione ho saldato un paio di bretelle di filo sul terreno virtuale che corre lungo il centro dell'amplificatore.

Passaggio 15: etichettare le prese audio

Ho pensato che sarebbe stato carino creare un paio di etichette di input, in parte per migliorare l'aspetto dei socket. Dopo aver misurato gli zoccoli, sono stati realizzati e stampati in scala in Adobe PhotoShop, quindi stampati su carta fotografica sottile, quindi utilizzando nastro biadesivo attaccato ai lati del socket.

Passaggio 16: creare lo stampo

Ho riflettuto a lungo sul design e sui materiali per lo stampo, alla fine ho deciso di utilizzare un cartoncino spesso 1,5 mm. Quando tagliato con un coltello artigianale ha lasciato un bordo molto pulito e piatto che ha aiutato la precisione. Mi rendo conto che ci sono modi migliori per creare uno stampo come usare il silicone, ma l'obiettivo è ottenere i lati il più quadrati e veri possibile poiché questa è una scheda di progetto una tantum che sembrava l'ideale. Successivamente ho progettato i modelli di stampo in EaglePCB, quindi utilizzando del nastro biadesivo ho incollato la stampa sulla carta da tagliare. Quando è arrivato il momento dell'assemblaggio dello stampo, ogni angolo è stato fissato in posizione con colla super fino a quando tutte le parti dello stampo erano insieme come una, a quel punto ho fatto passare più colla su tutta la lunghezza di ciascun lato. Dopo che questo si era completamente asciugato un è stata applicata una seconda passata di colla per garantire che i giunti fossero completamente sigillati. Download: layout DXF e PDF di seguito

Passaggio 17: un diverso tipo di "volume" (aggiornato)

Un modo semplice per calcolare il volume in "ml" era riempire un liner con acqua, quindi versare il contenuto in una tazza per misurare il volume e il peso. Avrei potuto misurare lo stampo con un righello ma questo è stato più veloce e mi ha dato un'indicazione del peso approssimativo della resina necessaria per riempire il volume dello stampo, devi anche tenere conto dello spostamento dell'oggetto da incapsulare. Ho stimato che l'acqua avrebbe all'incirca una densità e un peso simili alla resina. Ora conosci il volume di cui hai bisogno, segui le istruzioni per la resina che hai acquistato per trovare il corretto rapporto tra resina e indurente. Ho usato Polycraft DSM Synolite Water Clear Casting Resin + MEKP Catalyst (da 1 a 2%), credo che sia una resina poliestere, il rapporto tra catalizzatore e resina era di circa l'1%. È stato piuttosto difficile misurare il catalizzatore in quantità così piccole. Esistono molte varietà, che richiedono tutte rapporti diversi tra resina e indurente. Quindi mescolarlo ecc. dipende davvero dal tipo che usi.

Passaggio 18: miscelazione della resina

Con la resina mescolata dovevo assicurarmi di versarla lentamente e vicino allo stampo per non favorire le bolle d'aria. Puoi vedere nell'immagine qui sotto che c'è una cupola di resina che si alza sopra lo stampo, questo per consentire il restringimento mentre la resina polimerizza. Una volta che la resina è stata miscelata, non avrai molto tempo per lavorarci prima che inizi la polimerizzazione, quindi tieni tutto a portata di mano.

Passaggio 19: curare la reazione chimica

Lo stampo è stato quindi coperto per impedire l'ingresso di detriti o polvere nel calco. Inizierà una reazione chimica e il getto genererà molto calore questo è il processo di indurimento al lavoro Ho usato un termometro senza contatto per misurare la temperatura mentre è polimerizzato per 8 minuti e le cose si stanno scaldando A questo punto la superficie inizia a gelificare, si presenta come fossette della superficie. Ho lasciato il gesso per 24 ore per indurire completamente prima di iniziare la fase successiva.

Passaggio 20: rompere gli schemi

Dopo aver lasciato il calco per 24 ore, la prima cosa da fare è stata carteggiare a nastro la parte superiore in modo che fosse piatta sullo stampo. Avevo quindi un punto di riferimento per la quadratura di tutti gli altri lati. Ho usato la levigatrice a nastro fissata bene in una morsa (fai attenzione quando lo fai!) Dopo un po' di carteggiatura a umido con carta abrasiva P600 e poi P1200, mi è rimasta la forma di base.

Passaggio 21: eliminare i bordi

Usando di nuovo il Vice, ho bloccato il mio router con una piattaforma improvvisata sopra. Ho eliminato i bordi taglienti che sarebbero soggetti a scheggiature. Il cuscinetto sulla fresa segue il lato piatto tagliando uno smusso uniforme attorno a tutti i bordi.

Passaggio 22: lucidatura finale

Per lucidare nuovamente la superficie ho usato carta P600 poi P1200 grana bagnata e asciutta immersa in acqua. Ho scoperto che T-CUT o Brasso hanno prodotto un eccellente lucidante lucidante che ha letteralmente lucidato la superficie da una finitura opaca. Le precauzioni durante la sigillatura delle prese hanno funzionato piuttosto bene e nessuna resina è entrata nelle cavità delle prese Jack, ci sono un paio di minuscole bolle d'aria ma nulla che si possa davvero vedere. L'unico modo per eliminare completamente le bolle d'aria sarebbe stato quello di utilizzare una camera a vuoto o una cupola poiché. Avendo pensato a questo, penso che potrebbe aver forzato la resina nelle cavità d'aria. Un consiglio se avessi una camera a vuoto o una cupola sarebbe semplicemente aspirare la resina dopo la miscelazione prima del versamento poiché il processo di miscelazione introduce alcune piccole bolle d'aria.

Passaggio 23: precauzioni

C'è forse qualche preoccupazione per quanto riguarda i condensatori in caso di inversione di polarità. Se stai usando un alimentatore fabbricato come una verruca a muro o un power brick e il jack ha un centro positivo, questo non è davvero un problema. In caso di guasto catastrofico, i condensatori sono costruiti con un dispositivo di sicurezza per rilasciare la pressione. All'estremità del condensatore il cappuccio è rigato indebolendolo. Questo a sua volta impedisce al condensatore di creare troppa pressione. Come precauzione di sicurezza, i fori pilota potrebbero essere praticati il più vicino possibile alle estremità del condensatore (non dentro!)

Passaggio 24: test dei binari di tensione

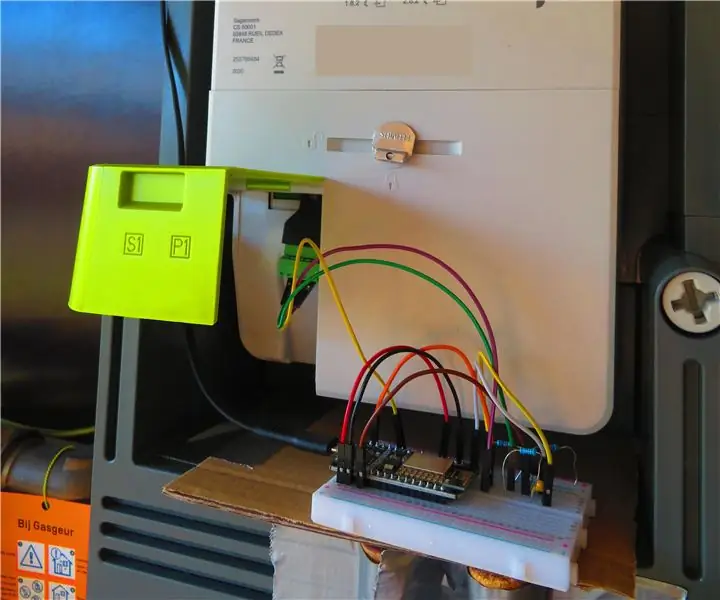

Ci sono diversi modi per elevare il circuito oltre all'uso di fili sottili durante la fusione, ma ci avevo pensato per un po' di tempo. C'è un aspetto positivo di questo metodo in caso di guasto, posso controllare le tensioni del separatore di rotaia +/- anche per motivi di allineamento pre-colata. Sebbene il circuito non sarà più utilizzabile una volta lanciato, mi darà un incitamento a ciò che potrebbe essere andato storto controllando la messa a terra virtuale (il filo si trova) contro le connessioni del jack di alimentazione negativo e positivo. Qui puoi vedere le tensioni 12vdc split -6/+6

Passaggio 25: temperatura di esercizio

CALDO O NO ! Per quanto riguarda le preoccupazioni sulla dissipazione del calore……. Ecco i risultati a 12vdc (-6/+6) riproduzione di musica a livelli superiori alla norma per 60 minuti Lo strumento a destra misura la temperatura ambiente di 16c Il termometro a infrarossi misura sopra il chip IC a 18c Anche durante il funzionamento a 18vdc la temperatura variava solo di 1c Sapevo già che il circuito non avrebbe prodotto alcun calore significativo prima di iniziare. Se questo fosse un problema avrei incorporato un piccolo dissipatore di calore sulla parte superiore dell'IC rivelandosi sulla superficie superiore del colata. Sebbene non vi sia alcuna schermatura metallica come avresti in uno chassis/PCB convenzionale, l'amplificatore non mostra rumori indesiderati o interferenze RF poiché potresti associarlo a un design del telaio aperto come questo, è completamente silenzioso anche se è vicino al mio telefono cellulare e router Wi-Fi. Gli ingegneri elettronici hanno incapsulato o incapsulato l'elettronica nella resina per decenni, di solito per smorzare le vibrazioni o controllare l'umidità, è solo che ho deciso di renderlo presentabile:)

Passaggio 26: Galleria

Spero che la guida ti sia piaciuta e forse ispirerà alcuni di voi a provare qualcosa di straordinario Grazie per aver guardato l'istruibile:) RupertTallman Labs

Secondo classificato nella sfida Make It Real

Consigliato:

Amplificatore per cuffie con PCB personalizzato: 8 passaggi (con immagini)

Amplificatore per cuffie con PCB personalizzato: sto costruendo (e cercando di perfezionare) l'amplificatore per cuffie da un po' di tempo. Alcuni di voi avrebbero visto i miei precedenti 'ible build'. Per quelli che non l'hanno fatto ho linkato questi qui sotto. Sulle mie build più vecchie ho sempre usato la scheda prototipo per costruire t

Amplificatore per cuffie equalizzato per non udenti: 10 passaggi (con immagini)

Amplificatore per cuffie equalizzato per non udenti: le mie esigenze Alcuni mesi fa sono stato dotato di apparecchi acustici per compensare una perdita di sensibilità alle alte frequenze, con conseguente smorzamento dei suoni e difficoltà a distinguere le sibilanti (es. "S" e "F") . Ma gli aiuti non danno b

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra completamente valvolare RealTube18: 8 passaggi (con immagini)

Un vecchio caricabatterie? No, è un amplificatore per cuffie e pedale per chitarra RealTube18 All-Tube: PANORAMICA: cosa fare durante una pandemia, con un caricabatterie obsoleto al nichel-cadmio e valvole per autoradio obsolete di oltre 60 anni che devono essere riciclate? Che ne dici di progettare e costruire una comune batteria per attrezzi solo a tubo, a bassa tensione

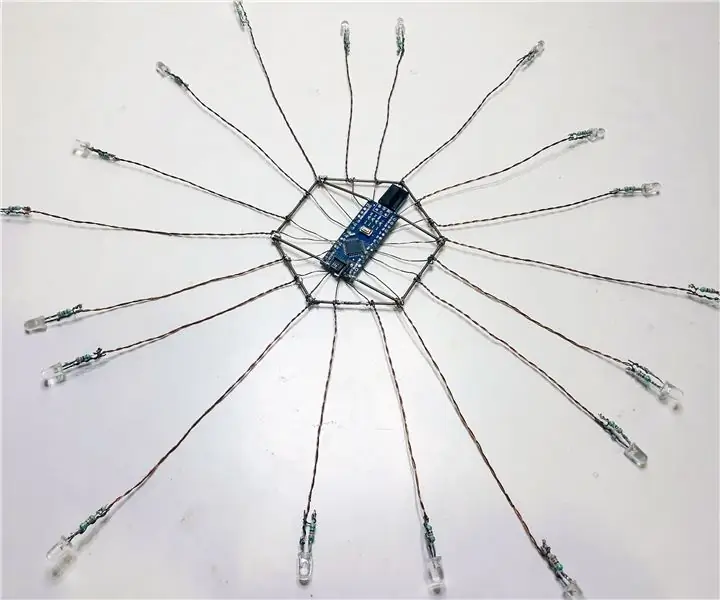

Circuito a forma libera - Circuito a forma libera reale!: 8 passaggi

Circuito a forma libera | Circuito a forma libera reale!: un circuito LED telecomandato a infrarossi a forma libera. Un inseguitore di luci fai-da-te all-in-one applicabile con schemi controllati da Arduino. Storia: sono stato ispirato dal circuito a forma libera… Quindi ho appena creato un circuito a forma libera che è persino freeformable (può essere

CUFFIE - Cuffie Cuffie: 5 passaggi

HEADMUFFS - Cuffie Cuffie: Forse non così utili nei mesi estivi, ma cosa fai quando sei fuori nel freddo dell'inverno, o forse a tarda notte in una notte limpida, e vuoi goderti la tua musica senza l'imbarazzante e cappello scomodo + auricolari? fai dei mufoni! o