Sommario:

- Passaggio 1: avvio lasercut + piastre di trasferimento

- Passaggio 2: preparare la piastra di partenza per i componenti

- Passaggio 3: preparare la piastra di trasferimento per l'adesione selettiva

- Passaggio 4: posizionamento dei componenti

- Passaggio 5: applicazione del primer

- Passaggio 6: rivestimento in silicone per colata/lama

- Passaggio 7: aderire alla piastra di trasferimento

- Passaggio 8: rimuovere la piastra di partenza

- Passaggio 9: maschera stencil per strato conduttivo superiore

- Passaggio 10: strato conduttivo superiore

- Passaggio 11: parti inferiori dei componenti principali

- Passaggio 12: silicone cast/blade Coat

- Passaggio 13: maschera stencil per strato conduttivo inferiore

- Passaggio 14: VIA dall'alto in basso

- Passaggio 15: strato conduttivo inferiore

- Passaggio 16: silicone cast/blade Coat

- Passaggio 17: pad di contatto

- Passaggio 18: campione tagliato gratis

- Passaggio 19: ammirazione

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

I dispositivi in silicone offrono i primi vantaggi dell'elettronica morbida ed estensibile attraverso un approccio favorevole ai produttori. Seguendo questo Instructable, imparerai le abilità di base necessarie per creare i tuoi circuiti elettronici morbidi completamente integrati. Pensa a Baymax! È un'eccellente visione futura di un robot morbido che diventerà realtà solo sviluppando circuiti elettronici morbidi.

"Aspetta Noagels… Cosa intendi esattamente con questo gioco di prestigio dei 'circuiti elettronici morbidi'?"

Bene, in breve, l'elettronica estensibile promette di naturalizzare il modo in cui siamo circondati e interagiamo con i nostri dispositivi. Sono letteralmente circuiti elettronici morbidi ed "elastici" che aprono nuove possibilità nell'interazione uomo-macchina e sono una tecnologia chiave alla base di Soft Robotics.

I dispositivi in silicone rappresentano un approccio di fabbricazione che è unico perché porta la tecnologia alla comunità Maker che risiedeva in gruppi di ricerca scientifica. Ovviamente, il processo di fabbricazione dimostrato da Silicone Devices non è l'unico percorso verso l'elettronica elastica e morbida, né è completamente nuovo. La scienza funziona per gradi incrementali. Uno dei nostri passi è rendere la tecnologia facile da implementare e raggiungere i Maker di tutto il mondo. (Questo significa te. Proprio qui, proprio ora!) Attraverso il nostro approccio alla fabbricazione, puoi creare i tuoi circuiti morbidi. Silicone Devices supporta l'inclusione di microcontrollori, componenti I/O e una fonte di alimentazione tutti combinati in un dispositivo autonomo.

Questo lavoro è nato dalla collaborazione di Raf Ramakers, Kris Luyten, Wim Deferme e Steven Nagels (che sono io) all'Università di Hasselt, in Belgio. La tecnica presentata in questo tutorial è pubblicata nella sede principale dell'interazione uomo-computer: Human Factors in Computing Systems (CHI 2018). Questo istruibile mira a comunicare i nostri risultati di ricerca al di fuori della comunità accademica. Ci sono informazioni più approfondite da leggere, se lo desideri: questa è la pagina del progetto di Silicone Devices, la pubblicazione accademica completa può essere trovata qui e un background più generale sulla fabbricazione di elettronica estensibile basata sull'interconnessione può essere trovata qui.

Tuttavia, per essere sicuri di non TL;DR, mettiamoci al lavoro!

Di cosa avrai bisogno:

- Accesso a un Fablab o a un laser cutter a CO2 di Makerspace (riferimento: Trotec Speedy 100R da 60 W)

- Aerografo (preferito) o flacone spray (alternativa più accessibile)

- lastre di acrilico/PMMA/plexiglass (abbastanza per tagliare 2 quadrati di 280x280 mm) abbiamo usato 3 mm di spessore, qualsiasi cosa da 1,5 mm in poi dovrebbe funzionare

- Adesivo in vinile nero (abbastanza per tagliare 4 quadrati di ca 260x260mm) (abbiamo usato MacTac 8900 Pro Matte black)

- Spray antimuffa (Voss Chemie Trennspray, Smooth-on Ease Release)

- Metallo liquido: Galinstan (la cosa migliore è tenere 10 g a portata di mano, a seconda di quanto dispendiosi potresti usare qualsiasi quantità superiore a 5 g)

- 2 pipette monouso da 3 ml per prelevare Galinstan dal suo contenitore sullo stencil

- Pennello fine, come da questo set

- Soft gummi roller (chiamato anche gomma brayer'', come questo)

- Primer siliconico (testato con primer siliconico Bison, potrebbe funzionare anche il promotore di adesione 3M AP596)

- Un tubo di sigillante siliconico economico + dispenser (pistola per silicone)

- Silicone bicomponente a base di platino a polimerizzazione rapida (Siliconesandmore testato, alternativa DragonSkin 10) Utilizzando i file di progettazione forniti, non dovresti superare i 150 g. La maggior parte dei kit viene comunque venduta in quantità da 1 kg.

- 3 tazze di miscelazione (>100 ml) e bacchette di agitazione (6 "è più conveniente)

- Scala precisa a 0,1 o 0,001 grammi (questi portatili fanno il trucco)

- Verniciatore a lama riconfigurabile in altezza o versione fai da te tagliata al laser nelle altezze 1 mm, 1,5 mm e 2 mm (TODO, istruzioni separate super brevi su questo)

- 2 LED a basso profilo da 1206 (Digikey, Farnell)

- 2 resistori da 100 ohm di dimensioni 2010 (Digikey, Farnell)

- Nastro in rame o alluminio. La pellicola è ancora meglio (se la colla del nastro deve essere lavata via)

- Pinzette fini

- un coltello X-acto

-

Scotch Magic tape

Questo tutorial va in dettagli abbastanza alti! Si prega di non essere disgustati dal numero di passaggi o da lunghe descrizioni. Poiché stiamo sigillando il nostro sistema con silicone, sarà difficile correggere gli errori che si manifestano durante la fase di test. Dovrai quindi leggere attentamente ogni passaggio e farlo bene dall'inizio. L'intero processo non dovrebbe richiedere più di 2 ore se hai tutti gli strumenti continuamente a tua disposizione e utilizzi silicone per colata con un tempo di polimerizzazione di 15 minuti.

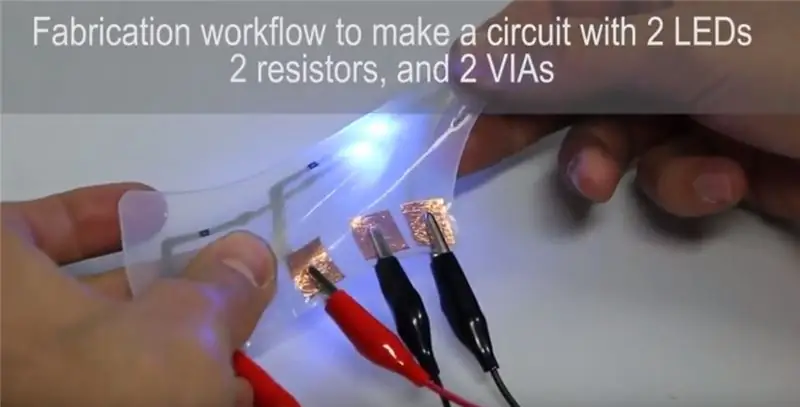

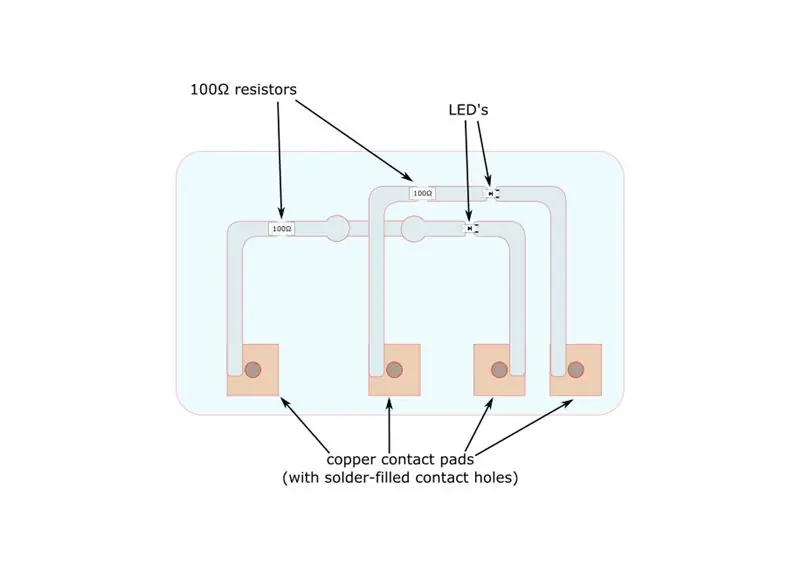

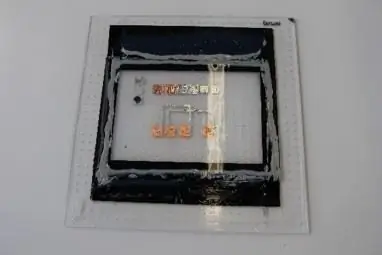

Questo tutorial utilizza un design molto semplice di un dispositivo in silicone, composto da 4 pad di contatto, 2 LED e 2 VIA come esempio di esecuzione. Il risultato finale è mostrato nella foto e nel video in alto. Sebbene questo design sia abbastanza semplice, il nostro approccio alla fabbricazione fai-da-te supporta molti tipi di componenti SMD e qualsiasi numero di strati. Quindi, il nostro approccio si adatta a circuiti estensibili di qualsiasi complessità, come dimostrato dai progetti di esempio nel video di YouTube collegato all'inizio di questo tutorial.

Tutti i file di progettazione (in bundle come.zip) qui. Comoda compilazione delle singole istruzioni in pdf qui.

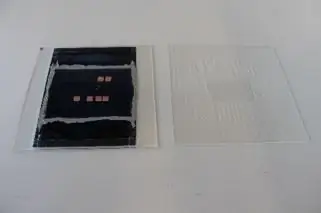

Passaggio 1: avvio lasercut + piastre di trasferimento

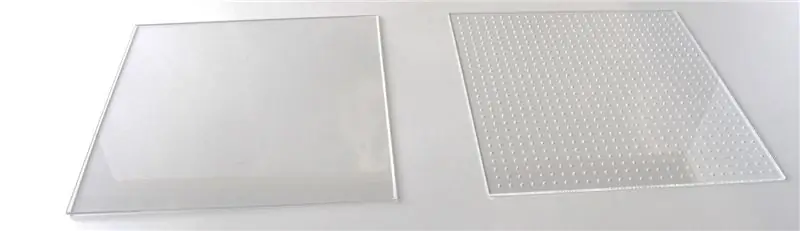

Come primo passo, dovrai tagliare al laser alcune piastre portanti rigide su cui lavorare.

Perché hai bisogno di 2 piatti? Bene, dopo aver creato uno strato di componenti sulla piastra di partenza liscia, attaccheremo il foglio di silicone con i componenti all'interno alla piastra di trasferimento, capovolgeremo la pila, toglieremo la piastra di partenza liscia e quindi esporremo i componenti dal retro. La piastra di trasferimento ha piccoli fori per consentire all'aria di fuoriuscire quando si passa a uno strato di silicone bagnato nel passaggio 7.

Richieste alle piastre portanti:

•Deve essere di dimensioni uguali per un corretto allineamento nella fase di trasferimento

• Dimensioni: 280 x 280 mm

• Materiale: acrilico trasparente (PMMA o vetro plexi)

•Segna la piastra di partenza nell'angolo in alto a sinistra, la piastra di trasferimento in alto a destra

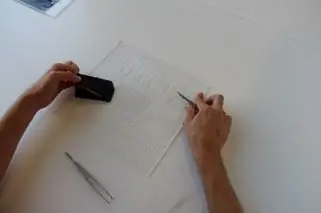

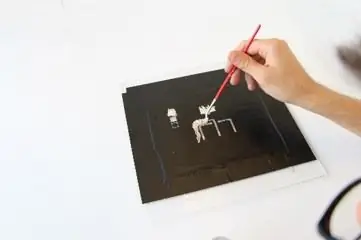

Passaggio 2: preparare la piastra di partenza per i componenti

In questo passaggio inizieremo a costruire il nostro circuito sulla piastra di partenza liscia. In seguito, tuttavia, vogliamo rimuovere nuovamente questa piastra. Pertanto dovresti iniziare spruzzando un sottile strato di spray antimuffa su tutta la superficie della piastra di partenza. Successivamente, prendi un adesivo in vinile nero con dimensioni di qualche centimetro inferiori a quelle della tua piastra di partenza. Quindi staccare la carta adesiva e posizionare l'adesivo piatto sopra e al centro della piastra di partenza; lato adesivo rivolto verso l'alto. Fissa l'adesivo in posizione con dello scotch (fai attenzione a non tirare troppo forte il nastro poiché ciò causerebbe delle pieghe sulla superficie dell'adesivo). Finire con un altro strato di spray antimuffa sulla superficie adesiva. Assicurati di mantenere l'ugello a circa 20 cm sopra la superficie e spruzza uno strato liscio e continuo. Suggerimento: spruzzare due volte e in una griglia sovrapposta!

Preparazione del piatto di partenza:

• Tagliare l'adesivo a misura (circa 2 cm più piccolo delle dimensioni del piatto)

• Metti la carica statica sull'adesivo e sulla piastra strofinando con un panno di cotone o un tovagliolo di carta, questo lo renderà piatto in modo più uniforme

• Rilasciare la piastra di partenza dello spruzzo (due volte e in uno schema a griglia)

•Adesivo con nastro adesivo sulla piastra di partenza, con il lato adesivo rivolto verso l'alto

• Segnare i segni di posizionamento dei componenti con il laser cutter (P = 6-7) NON TAGLIARE ATTRAVERSO

• Rilasciare il foglio adesivo spray (due volte e in uno schema a griglia)

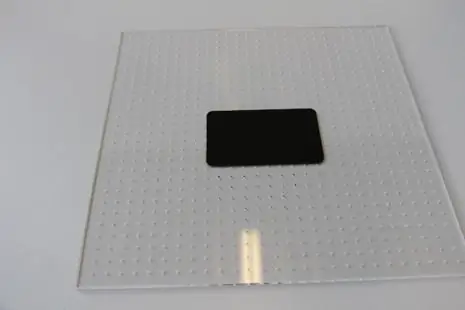

Passaggio 3: preparare la piastra di trasferimento per l'adesione selettiva

Per garantire il corretto allineamento durante tutti i passaggi successivi al passaggio 7, faremo in modo che il nostro silicone crei un forte legame con la piastra di trasferimento in punti al di fuori del contorno del nostro circuito morbido. Questo forte legame si ottiene pretrattando la piastra di trasferimento con Bison Silicone Primer. Alla fine del processo di costruzione, ti consigliamo di separare facilmente il tuo circuito morbido dalla piastra di costruzione e quindi non avere legato con esso. Quindi dobbiamo mantenere l'area occupata dal nostro circuito morbido libera da materiale di primer. Lo facciamo coprendo quest'area durante la spruzzatura del primer con un adesivo tagliato a misura. Questa maschera si ottiene aderendo un adesivo (in modo normale, con il lato adesivo rivolto verso il basso) sull'intera superficie della piastra di trasferimento e successivamente tagliando al laser il contorno del circuito + la forma del margine di 5 mm dall'adesivo. Il materiale adesivo in eccesso viene rimosso.

Tieni a mente:

• Tagliare l'adesivo su misura (dimensioni circa della piastra)

•Applicare l'adesivo senza introdurre bolle d'aria

• Il design deve essere speculare (la piastra sarà posizionata a faccia in giù)

• Tagliare la maschera di primer (contorni del cartone + margine di 5 mm) con taglio laser (8-9 W)

• Rimuovere selettivamente l'adesivo per esporre il plexi sottostante. Lasciare le parti adesive che coprono l'area del circuito.

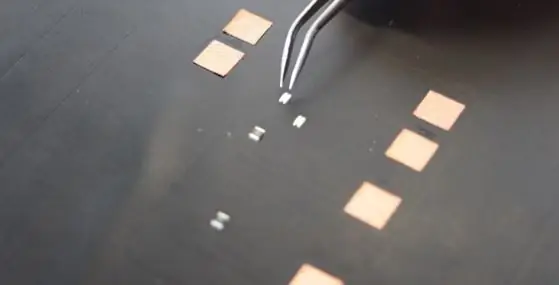

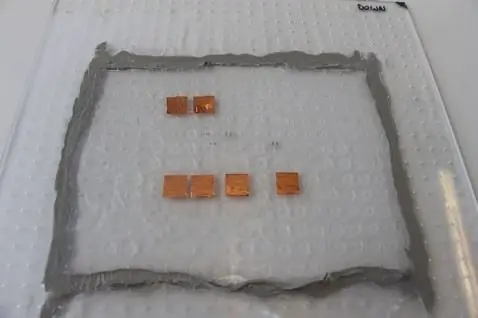

Passaggio 4: posizionamento dei componenti

Una caratteristica un po' controintuitiva è iniziare con i componenti prima delle tracce conduttive. Posizionare sia i resistori che i led come indicato nell'immagine fornita qui.

Perché posizioniamo prima i componenti? Abbiamo bisogno che i nostri componenti siano ben reticolati con il materiale siliconico che li circonda. Sulla parte superiore e sui lati questo è facile da realizzare. Sul lato inferiore, invece, vogliamo legare il nostro silicone al componente ovunque tranne che nei punti che verranno contattati da tracce conduttive. Un modo per ottenere ciò è, di conseguenza, a) incorporare e legare il lato superiore dei componenti in un foglio di silicone, b) capovolgere la pila per esporre i cuscinetti di contatto di ciascun componente, c) applicare tracce conduttive e solo successivamente d) legare la restante superficie inferiore del componente esposto a un secondo strato di silicone da colata. Questi passaggi a) b) c) ed) sono discussi più avanti nell'Ible.

Linee guida generali per questo passaggio:

•Posizionare i componenti secondo il progetto del circuito sulla piastra di partenza. Spingere saldamente il componente attraverso lo strato di rilascio spruzzato nello strato adesivo dell'adesivo. In questo modo rimane al suo posto.

•I componenti devono essere SMD. Preferibilmente taglia 2010 o superiore. La spaziatura sui pin adiacenti di un circuito integrato non può essere inferiore a 0,8 mm. I pacchetti TQFN sono il limite inferiore.

•Ogni componente posizionato dovrebbe avere i suoi cuscinetti di contatto in piano con lo strato adesivo dell'adesivo

Passaggio 5: applicazione del primer

L'applicazione del primer è un passaggio cruciale che non può essere tralasciato. Senza una buona aderenza tra il componente e il silicone circostante, la tensione creerebbe un adattamento lasco del silicone attorno a ciascun componente. Questa vestibilità ampia consentirebbe quindi al metallo liquido di fluire attraverso i cuscinetti di contatto e quindi introdurre pantaloncini. Uno strato sottile e uniforme di Bison Silicone Primer dovrebbe coprire completamente tutte le parti esposte del componente che giace piatto sull'adesivo.

Per la tua considerazione:

•Utilizzare il primer al silicone Bison e l'aerografo (Sealey Tools AB931)

•Spruzzare i componenti sulla piastra di partenza con uno strato sottile da ogni angolazione

•Lasciare asciugare e continuare immediatamente con il passaggio 6 per una reticolazione ottimale

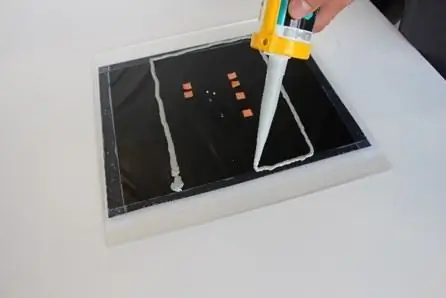

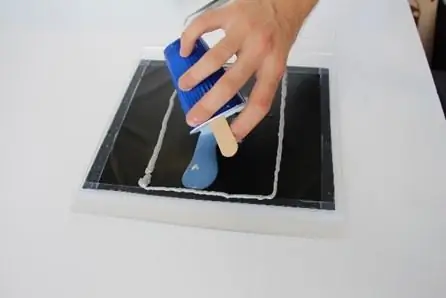

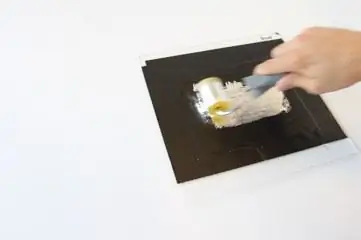

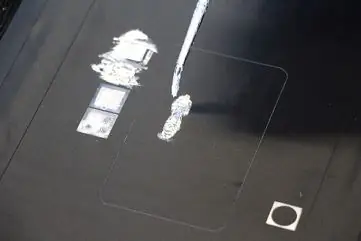

Passaggio 6: rivestimento in silicone per colata/lama

Prossimo: colata di silicone intorno e sopra i nostri componenti! Lo spessore di questo strato deve essere di circa 300 micron in più rispetto allo spessore del componente più spesso. Per i componenti indicati all'inizio di questo I'ble, questo significa 1 mm. Per ottenere questo spessore richiesto, utilizzeremo una barra di inondazione che spazziamo sulla superficie esattamente a questa altezza. (Per le menti curiose: il termine gergale per questo è rivestimento della lama).

Il silicone per colata da solo non è viscoso. Non manterrei la forma dopo avergli dato una certa altezza. Viene quindi applicata una sorta di 'piscina' di mastice acrilico più viscoso (sigillante siliconico). Non vogliamo spalmare questo sigillante nel nostro campione: ecco perché ricopriremo due volte e dal centro verso l'esterno.

Elenco puntato:

• Mettere il kit di mastice acrilico attorno al perimetro del foglio di silicone richiesto

•Mescolare silicone di poliaddizione al platino di durezza 2 componenti Shore 15

•Versare nella "piscina" di mastice, partendo dal centro e su tutti i componenti

•la lama spalma uno strato di silicone con altezza 300um > componente più alto

• Attendi che il silicone si asciughi

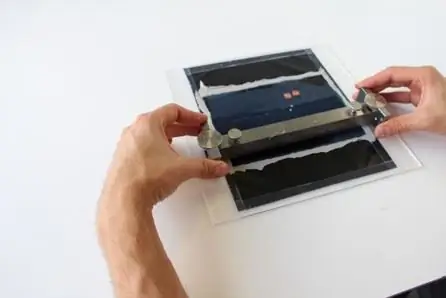

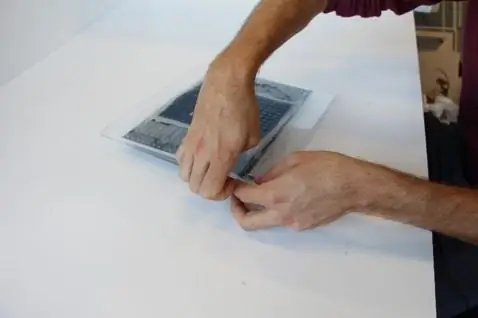

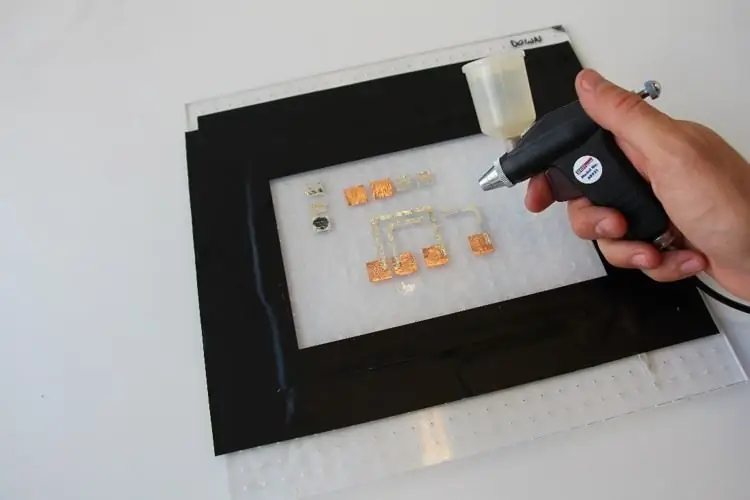

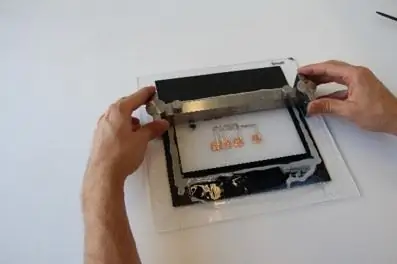

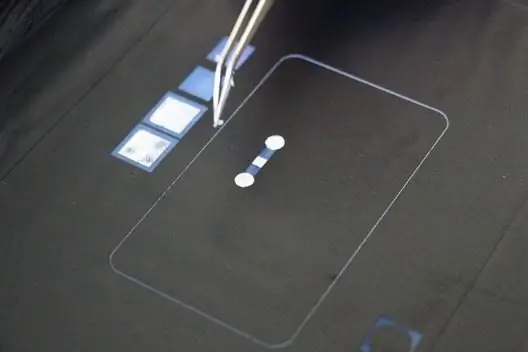

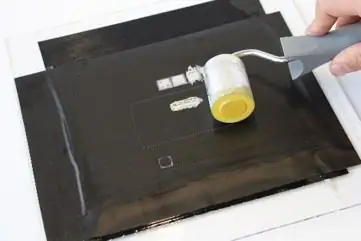

Passaggio 7: aderire alla piastra di trasferimento

Ehi, stai facendo un ottimo lavoro finora! Normalmente a questo punto c'è un foglio di silicone pieno di componenti che ti sorride. I componenti devono essere completamente ricoperti di silicone e avere i contatti inferiori distesi sulla piastra di supporto in plexiglas con un adesivo in vinile nel mezzo. Ora capovolgiamo questa pila ed esponiamo quei contatti!

*inserire qui l'avviso di disallineamento*

Quello che abbiamo a questo punto è un foglio di componenti che sono posizionati esattamente (hai fatto un lavoro preciso, giusto?) secondo un disegno digitale allineato all'angolo in alto a sinistra della tua piastra di supporto. Ora dobbiamo posizionare una seconda piastra in cima, farvi aderire la lastra di silicone, capovolgere la pila e rimuovere la prima piastra di supporto, il tutto senza perdere l'allineamento degli angoli! Vedrai che è più facile di quanto sembri. Assicurati di avere una buona morsa o un angolo dritto attorno al quale puoi spingere le piastre in allineamento.

Per prima cosa dobbiamo spruzzare la nostra seconda piastra di supporto (quella con i fori per l'aria) su cui hai già posizionato un adesivo in vinile e tagliato a forma per formare una maschera di primer. Spruzzare in modo uniforme e continuo. Successivamente, rimuovere l'adesivo della maschera di primer.

Ora prendi il tuo piatto con la lastra piena di componenti. Allinea l'angolo in alto a sinistra nella morsa o nell'angolo dritto. Quindi, mescola altro silicone (circa 50 ml andranno bene). Versarlo sopra la lastra di silicone e stenderlo in uno strato più o meno uguale. Quindi, prendi la seconda piastra di supporto (con fori per l'aria) che abbiamo appena innescato. L'angolo destro della corda era segnato qualche passo indietro. Posizionarlo sopra la prima piastra spruzzata con il lato spruzzato verso il basso e con l'angolo segnato anche verso il basso in allineamento con la marcatura in alto a sinistra sulla piastra di partenza. Premere verso il basso, spremere le bolle d'aria e continuare ad allineare le piastre in mezzo. Spremere più silicone attraverso i fori riduce le bolle d'aria e migliora l'adesione. Per coincidenza, tuttavia, ciò significa anche maggiori difficoltà per te quando sposti ulteriormente le piastre per allinearle. Quindi allinea prima, quindi inizia a spremere l'aria.

Infine, attendi che il silicone si asciughi.

Una panoramica dell'elenco ristretto:

•Piatto di trasferimento spray con primer. Rimuovere la maschera di primer

• Miscela di silicone per poliaddizione al platino di durezza Shore 15 a 2 componenti

•Applicare uno strato uniforme sul componente ora indurito contenente il foglio di silicone, ca. 1 mm di spessore

•Piastra di trasferimento, lato innescato verso il basso

•Allineare con la piastra di partenza

•Applicare pressione, far uscire l'aria

•Controllare due volte l'allineamento

• Attendi che il silicone si asciughi

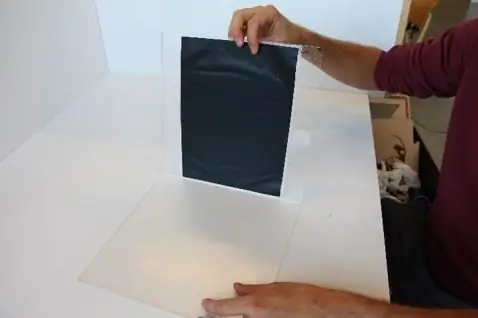

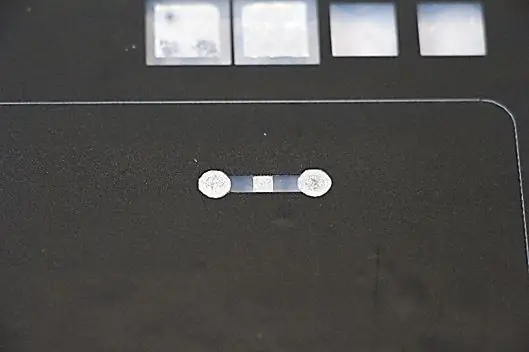

Passaggio 8: rimuovere la piastra di partenza

La parte cruciale è finita. Passiamo ora al momento in cui possiamo verificare le tue capacità di allineamento!

Prendi il tuo sandwich di plexi-silicone-adesivo-plexi, usa un coltello da taglio per allentare lo scotch ai bordi del tuo adesivo in vinile. La piastra di partenza in plexiglas dovrebbe staccarsi facilmente ora. In caso contrario, utilizzare un oggetto piatto tra l'adesivo e il piatto o tra entrambi i piatti per allentare la pila. Fai attenzione a non strappare la pila di silicone dalla seconda piastra (con fori) poiché ciò introdurrà disallineamenti.

Se i componenti sono stati posizionati correttamente - in aderenza all'adesivo - e il processo di silicone è stato eseguito abbastanza attento a non strappare i componenti fuori posto; ora dovresti avere i tuoi componenti con il retro ben esposto!

Usa un multimetro per misurare il valore di ogni componente. (le resistenze misurano gli ohm, i led utilizzano l'impostazione del diodo per accenderle). In questo modo è possibile verificare elettricamente se nessuna pellicola sottile di adesivo adesivo o silicone per colata copre i pad di contatto, appena visibile ad occhio nudo.

In breve:

• Allentare l'adesivo su un lato del sandwich di plexi-silicone + adesivo-plexi

• Staccare la piastra di partenza e l'adesivo dai componenti incorporati in silicone

•Controllare i componenti per l'esposizione libera degli elettrodi conduttivi

•Poiché abbiamo capovolto la pila, tutti gli ulteriori passaggi devono essere eseguiti con i livelli di progettazione specchiati (tutti i file in questo tutorial sono stati già preparati di conseguenza, non sono necessari ulteriori adattamenti)

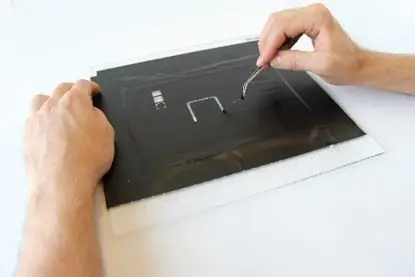

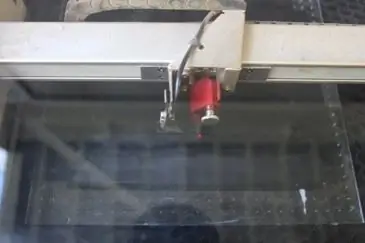

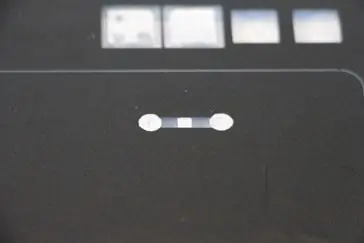

Passaggio 9: maschera stencil per strato conduttivo superiore

Il tuo momento di verità! Controlliamo quanto sei stato bravo nei passaggi precedenti.

Applicare un nuovo adesivo per coprire completamente la lastra di silicone con i contatti dei componenti esposti. Posiziona la piastra nel tuo laser cutter mentre la sua marcatura è visibile nell'angolo in alto a destra e taglia il primo strato di circuito attraverso l'adesivo.

Se lo stencil che taglieremo in seguito si allinea perfettamente con i tuoi componenti, hai fatto bene in tutti i passaggi precedenti. In caso contrario.. Dannazione. I problemi molto probabilmente riguardano il fatto che l'adesivo non si appiattisce durante l'applicazione del silicone e/o un disallineamento significativo della seconda piastra di supporto rispetto alla prima piastra di supporto di 2 passi indietro. Misura quanti mm mancano e puoi correggerlo attraverso il posizionamento del disegno nel software di taglio laser.

Un riassunto, per tua comodità:

• Tagliare l'adesivo su misura (dimensioni circa della piastra)

•Applicare l'adesivo senza introdurre bolle d'aria

•Calibra il laser per tagliare con precisione l'adesivo (8-9W)

• Tagliare le tracce del circuito in rame superiore con la taglierina laser

• Rimuovere l'adesivo nelle aree che devono essere rese conduttive (tracce di circuito, pad)

Passaggio 10: strato conduttivo superiore

Lavoreremo con il metallo liquido in questo passaggio. Assicurati che il tuo spazio di lavoro sia completamente coperto (ad esempio con giornali). Quando versi del metallo liquido, diventa una seccatura pulirlo di nuovo. Non c'è un vero solvente per questo né si impregna nelle spugne o nella carta assorbente. La cosa migliore è lavorare in modo davvero pulito e subito dopo buttare via i giornali su cui potresti aver versato. È meglio indossare guanti o lavarsi le mani dopo. Ci saranno macchie.

A questo punto dovresti avere uno stencil ben definito. Assicurati che aderisca bene al silicone ai bordi. Non vogliamo che alcun metallo liquido scorra al di sotto.

Ora prendi il metallo liquido e un pennello sottile. Applicare il metallo liquido alle aperture dello stencil in brevi strisci (immagini per riferimento). Questa dovrebbe essere più un'azione di immersione che una macchia. Il metallo liquido deve essere forzato a stretto contatto in modo che possa aderire bene. Una volta che hai coperto il modello dello stencil, prendi il rullo e arrotola l'eccedenza di metallo liquido di lato. Questo può essere recuperato con una piccola pipetta di plastica.

In breve:

•Assicurati che l'adesivo aderisca bene intorno ai bordi delle aree esposte

•Pulire il silicone esposto e i cuscinetti dei componenti con alcol isopropilico

•Utilizzare un pennello per coprire grossolanamente tutte le aree esposte con Galinstan

•Utilizzare il rullo per trasformare il galinstan applicato in un rivestimento uniforme

• Recupera il galinstan in eccesso nel suo contenitore

• Rimuovere con attenzione lo stencil adesivo

•Se durante la rimozione Galinstan scorre in aree dove non dovrebbe essere, il rivestimento era troppo spesso. Pulire la superficie e ricominciare dal punto 9.

Passaggio 11: parti inferiori dei componenti principali

Questo passaggio è abbastanza autoesplicativo. Hai già applicato il primer due volte prima. Fallo di nuovo. Il punto focale non è il foglio di silicone ma i lati inferiori del componente e soprattutto le parti che non hanno il metallo liquido stampato su di essi. Lascia asciugare il primer e subito dopo continua con il passaggio 12.

•Uso del primer siliconico Bison e dell'aerografo (Sealey Tools AB931)

•Spruzzare il fondo dei componenti esposti con uno strato sottile di primer

•Lascia asciugare e subito dopo continua con il passaggio 12

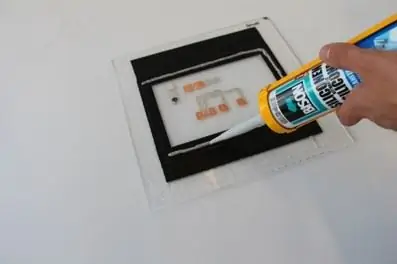

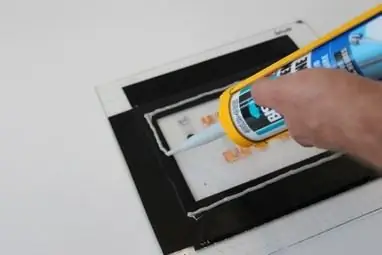

Passaggio 12: silicone cast/blade Coat

Anche questo è più lo stesso che hai fatto prima. La cosa più importante qui è l'altezza su cui si rivestisce la lama. Lo strato precedente (strato componente) era di 1 mm (il led consigliato aveva uno spessore di 0,7 mm + 0,3 mm come suggerito prima). Per ogni strato del circuito viene aggiunto sopra un'altezza di 0,5 mm di silicone in modo da lasciare un margine sufficiente per rivestimenti irregolari con metallo liquido. L'altezza su cui ricoprire la lama qui diventa quindi 1 mm + 0,5 mm = 1,5 mm.

Passaggi dettagliati in breve:

• Mettere il kit di mastice acrilico attorno al perimetro del foglio di silicone richiesto

• Miscela di silicone per poliaddizione al platino di durezza Shore 15 a 2 componenti

•Versare nella "piscina" di mastice, partendo dal centro e su tutti i componenti

•la lama riveste uno strato di silicone con altezza 0,5 mm > spessore della pila corrente

• Attendi che il silicone si asciughi

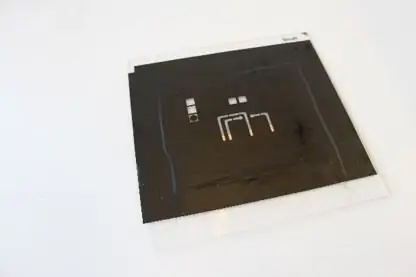

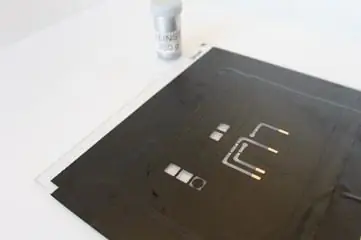

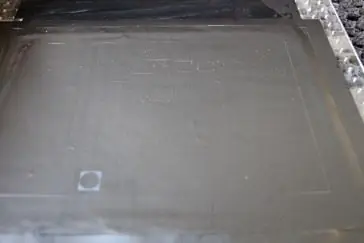

Passaggio 13: maschera stencil per strato conduttivo inferiore

E ora siamo entrati completamente nelle parti facili! Quello che trovi qui è tutta ripetizione. Ogni strato del circuito applicato sopra è una ripetizione dei passaggi eseguiti per i precedenti strati del circuito. Qui è necessario creare una maschera stencil per il livello del circuito 2.

Senza troppe elaborazioni:

• Tagliare l'adesivo su misura (dimensioni circa della piastra)

•Applicare l'adesivo senza introdurre bolle d'aria

•Tagliare le tracce del circuito in rame inferiore con taglio laser (W à calibrazione)

• Rimuovere l'adesivo nelle aree che devono essere rese conduttive (tracce di circuito, pad)

•Assicurati che l'adesivo aderisca bene intorno ai bordi dell'area esposta

•Pulire il silicone esposto con alcol isopropilico

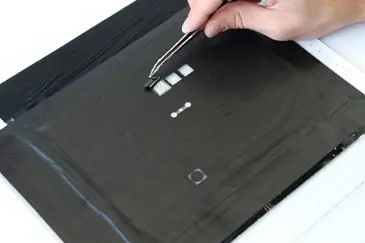

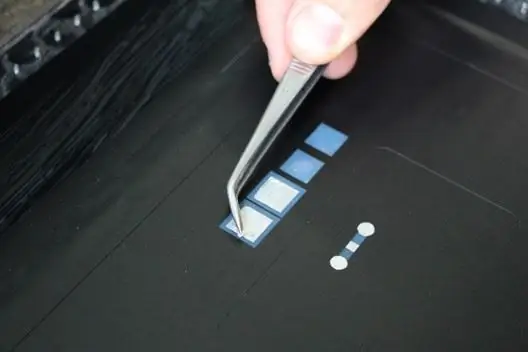

Passaggio 14: VIA dall'alto in basso

Unica novità sta nei punti in cui è necessaria una connessione tra 2 strati circuitali successivi. In gergo questi sono chiamati Vertical Interconnect Access o VIA in breve. Per creare una via, devi tagliare un'apertura nel silicone che copre uno strato di circuito precedente. Quando poi stamperai nuovo metallo liquido sopra per il successivo strato di circuito, scorrerà in questa apertura e si collegherà elettricamente.

Dovrai prima calibrare (fare riferimento a: calibrazione) il laser per tagliare con precisione lo strato di copertura in silicone sopra lo strato di circuito precedente. Quindi ritagliare i VIA secondo il file fornito con il presente. Rimuovere ogni ritaglio di strato di copertura in silicone con una pinzetta e procedere al passaggio successivo: stampare un nuovo strato di circuito di metallo liquido sopra!

Creazione di VIA, una versione breve:

• Con la maschera stencil dello strato conduttivo inferiore pronta

• Calibra il laser per tagliare con precisione lo strato di silicone per esporre lo strato conduttivo superiore (12-17 W)

• Tagliare i VIA in tutto il silicone dove è necessario interconnettere lo strato conduttivo superiore e inferiore

• Rimuovere il silicone ritagliato per esporre lo strato conduttivo superiore

Passaggio 15: strato conduttivo inferiore

Ancora una volta, assicurati che il tuo spazio di lavoro sia coperto quando lavori con il metallo liquido. In questo modo sarà molto più facile gestire le fuoriuscite.

La stampa di questo livello è di nuovo una ripetizione degli sforzi precedenti. Assicurati che lo stencil aderisca bene al silicone ai bordi. Non vogliamo che alcun metallo liquido scorra al di sotto. Usa di nuovo l'azione di immersione per applicare il metallo liquido alle aperture dello stencil con un pennello sottile. Prendi il rullo e arrotola l'eccedenza di metallo liquido di lato. Recupera grosse macchie di metallo liquido con una pipetta di plastica.

Un'altra versione TL;DR:

•Utilizzare un pennello per coprire grossolanamente tutte le aree esposte con Galinstan

•Utilizzare il rullo per trasformare il galinstan applicato in un rivestimento uniforme

• Rimuovere con attenzione lo stencil adesivo

•Se durante la rimozione Galinstan scorre in aree dove non dovrebbe essere, il rivestimento era troppo spesso. Pulire la superficie e ricominciare dal punto 13.

•Utilizzare il pennello per ritoccare ogni VIA e assicurarsi che gli strati conduttivi superiore e inferiore siano collegati

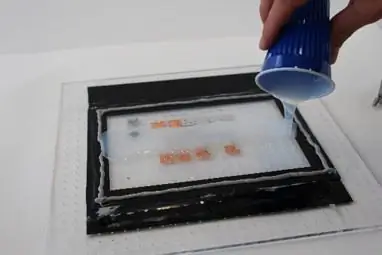

Passaggio 16: silicone cast/blade Coat

Puoi iniziare ad emozionarti ora! Questo è il nostro ultimo strato di silicone per colata, il che significa che il tuo circuito morbido è quasi finito! Questo l'hai già fatto due volte. Quindi sarò breve e ti dirò a quale altezza dovresti mirare per il rivestimento della lama. Abbiamo già uno strato di componenti di 1 mm di spessore e un primo strato di circuito di 0,5 mm di spessore. Anche questo strato di circuito dovrebbe avere uno spessore di 0,5 mm. Quindi rivestire la lama con uno spessore totale di 2 mm in questo passaggio!

Traccia veloce:

• Mettere il kit di mastice acrilico attorno al perimetro del foglio di silicone richiesto

• Miscela di silicone per poliaddizione al platino di durezza Shore 15 a 2 componenti

•Versare nella "piscina" di mastice, partendo dal centro e su tutti i componenti

•la lama rivestire uno strato di silicone con altezza 500um > spessore della pila corrente

• Attendi che il silicone si asciughi

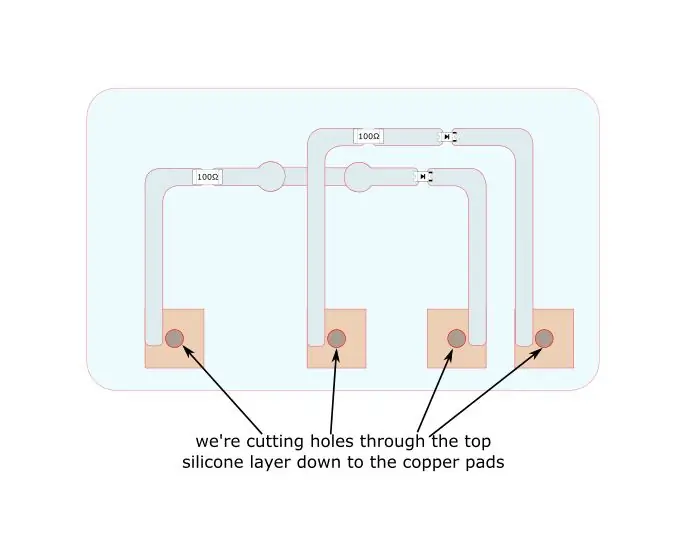

Passaggio 17: pad di contatto

Mentre i dispositivi in silicone possono incorporare alimentazione (batteria) ed elaborazione (microcontrollore), per la semplicità di questo esempio, aggiungiamo connettori esterni per fornire alimentazione ai LED. In questo passaggio taglieremo il silicone fino ai contatti che abbiamo incorporato all'interno. Anche in questo caso sarà necessario calibrare il laser (fare riferimento a: calibrazione) per non danneggiare gli strati sottostanti. Quando hai fatto i tagli, strappa i ritagli di silicone con una pinzetta. Quindi raschiare i residui di silicone in eccesso dei contatti e pulire con tamponi di cotone e applicare saldatura ai contatti per una maggiore affidabilità.

Pad di contatto, una breve storia:

•Calibra il laser per tagliare lo strato di silicone ed esporre i contatti del nastro di rame (20-30W)

•Tagliare i contatti del circuito con la taglierina laser

•Rimuovere il silicone nelle aree ritagliate

•Pulire i cuscinetti in rame esposti con un solvente ad asciugatura rapida

•Applicare la saldatura sui pad esposti finché i contatti non raggiungono il livello del silicone. Continua a risaldare mentre raschi il silicone in eccesso dai contatti e pulisci lo sporco finché la saldatura non si attacca al pad.

Passaggio 18: campione tagliato gratis

È ora di liberare il tuo circuito soft dalla sua piastra portante! Poiché la nostra piastra di trasferimento non è stata rivestita con primer sotto il nostro circuito morbido, tutto ciò che dobbiamo fare è tagliare i lati allentati e possiamo rimuoverlo. Utilizzare il file di taglio qui allegato per tagliare il campione. Continua a ripetere i tagli con potenza crescente finché il campione non si libera. L'offset Z del laser dovrebbe essere -1 (metà dell'altezza della pila). Quando il ritaglio del campione è stato completamente realizzato, sollevare un angolo da un lato e quindi tagliare il circuito software libero da tutti gli attacchi al di sotto dei quali si sono formati nei fori per l'aria della piastra di supporto. Guardalo bene: il tuo primo dispositivo in silicone! Un circuito conformabile, estensibile e morbido!

Campione tagliato libero in elenchi puntati:

•Calibra laser per tagliare attraverso la pila di silicone completa (40-60W)

•Tagliare il contorno del campione con la taglierina laser

•Sollevare il campione dalla piastra mentre lo si rimuove manualmente dagli attacchi in silicone che si sono formati nei fori per l'aria della piastra di trasferimento

Passaggio 19: ammirazione

Ora collega il tuo dispositivo in silicone a un alimentatore da 5 V. Ciascun percorso connettore-resistore-led-connettore ha un'esigenza separata di alimentazione. Puoi collegare entrambi in parallelo. Tieni d'occhio la polarità del tuo led e abbina le connessioni di alimentazione di conseguenza. Una volta alimentato il circuito software, il led blu dovrebbe accendersi.

Dai una svolta al tuo circuito! Se lo hai fatto bene, dovresti raggiungere facilmente il 50% di deformazione senza alcun danno al circuito. Il principale punto di guasto saranno i tuoi cuscinetti di contatto poiché sono fatti di lamine rigide che si lacerano con elevate sollecitazioni.

I seguenti aggettivi corrispondono al tuo dispositivo in silicone:

•Flessibile

•Morbido/elastico

•Autoguarigione

•Traslucido

•Completamente incapsulato

Ambiti applicativi che prevedo: patch di biomonitoraggio (sulla pelle), dispositivi indossabili, dispositivi in silicone incorporati nei tessuti, circuiti elettronici che abbracciano giunti meccanici, elettronica di guida o di rilevamento per robot morbidi, …

Quali applicazioni ti sembrano adatte a questi tipi unici di circuiti soft? Fatemelo sapere nei commenti! Non vedo l'ora di vedere cosa vi inventerete. Fammi sapere se stai costruendo qualcosa di unico. Chissà potrei darti qualche consiglio!

Buona fortuna sperimentando, Saluti, Noagel

Consigliato:

Ripristinare Game Boy o dispositivi simili: 7 passaggi (con immagini)

Ripristina Game Boy o dispositivi simili: prima di tutto, grazie per aver guardato il mio tutorial! Sei fantastico. In secondo luogo, ho dedicato molto tempo al video di YouTube, quindi guardalo anche tu, spiega tutto. Video:

Dock di ricarica per più dispositivi Lego, tablet per telefono: 15 passaggi (con immagini)

Lego Multi Device Charge Dock, Phone Tablet: costruisci il tuo dock di ricarica lego

Controllo dei dispositivi con comando vocale utilizzando NodeMCU: 7 passaggi (con immagini)

Controllo dei dispositivi con il comando vocale utilizzando NodeMCU: Voglio solo salutare tutti, questa è la prima volta che scrivo un progetto istruibile. L'inglese non è la mia lingua madre quindi cercherò di essere breve e il più chiaro possibile. Controllare i dispositivi con il comando vocale non è una cosa strana

Controllo dei dispositivi tramite Arduino con commutazione meccanica: 8 passaggi (con immagini)

Controllo dei dispositivi tramite Arduino con commutazione meccanica: Arduino può essere utilizzato per controllare i dispositivi tramite l'uso di semplici interruttori meccanici e relè

Controlla i dispositivi del mondo reale con il tuo PC: 15 passaggi (con immagini)

Controlla i dispositivi del mondo reale con il tuo PC: questo Instructable ti mostra come interfacciare un PC e un microcontrollore. Questa demo rileverà il valore di un potenziometro o di qualsiasi ingresso analogico e controllerà anche un servo. Il costo totale è inferiore a $ 40 compreso il servo. Il servo accende un microinterruttore e poi il m