Sommario:

- Forniture

- Passaggio 1: stampa le parti

- Passaggio 2: preparare il pannello di input-output

- Passaggio 3: preparare il volano, la manopola e il rotore dell'interruttore rotante

- Passaggio 4: preparare la parte superiore dell'interruttore rotante

- Passaggio 5: preparare il motore e il supporto motore

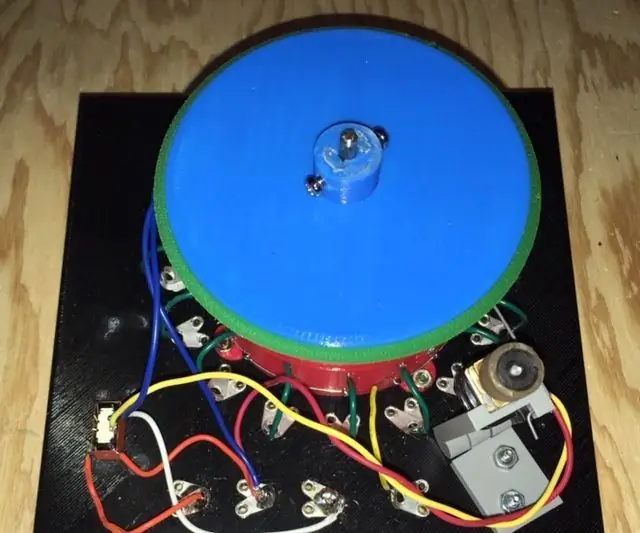

- Passaggio 6: popolare il corpo dell'interruttore rotante

- Passaggio 7: collegare il corpo RS al pannello di input-output decimale

- Passaggio 8: collegare il commutatore rotante al pannello di input-output decimale

- Passaggio 9: collegare il motore e il supporto motore

- Passaggio 10: installare il rotore del commutatore rotante

- Passaggio 11: collegare il selettore rotante in alto

- Passaggio 12: collegare il solenoide e il supporto del motore

- Passaggio 13: cablare il motore, il solenoide e il relè

- Passaggio 14: test

- Passaggio 15: Considerazioni finali

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

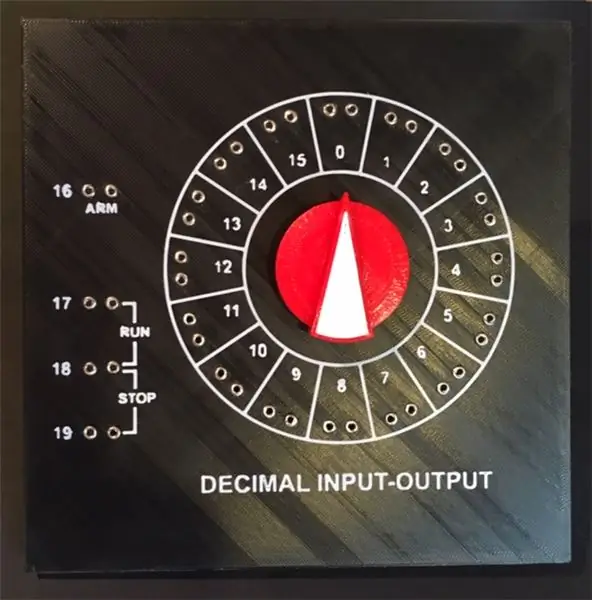

Questo è il seguito promesso al mio Minivac 601 Replica (versione 0.9) Instructable. Tutto è arrivato più velocemente del previsto e sono abbastanza soddisfatto del risultato. Il pannello Decimal Input-Output qui descritto è un sostituto rapido per la versione manuale descritta nella Versione 0.9 Instructable. Come dice il titolo, aggiunge la funzione motorizzata al selettore rotativo a sedici posizioni. Come con il Minivac 601 originale, ciò viene ottenuto utilizzando un'implementazione di azionamento a frizione. Ecco un video del Rotary Switch motorizzato in azione:

Il nuovo design inizia con un Rotary Switch più robusto che utilizza cuscinetti reali per un funzionamento molto più fluido. Uno dei problemi con il progetto precedente era che le tolleranze sull'interruttore stesso erano piuttosto larghe. Di conseguenza, il motore ha richiesto una coppia eccessiva per azionare correttamente l'interruttore.

Inoltre, con il nuovo design basato su solenoide, il motore è impegnato solo quando è attivo. Quando non è in uso è staccato dall'interruttore consentendo una grande "sensazione" quando si aziona l'interruttore manualmente.

Forniture

Per questo Instructable, oltre alle parti stampate in 3D avrai bisogno di quanto segue:

- 1 Cinghia rotonda in uretano da 4 mm - circa 300 mm richiesti (Amazon)

- 2 cuscinetti a sfere flangiati F684ZZ a doppia schermatura 4x9x4 mm (Amazon)

- 1 Solenoide 12V Uxcell a14032200ux0084 (Amazon)

- 1 motore di riduzione della velocità Yosoo Micro DC 12V (Amazon)

- 2 bulloni M3 x 10 mm con dadi

- 8 bulloni M3 x 8 mm con dadi

- 2 bulloni M3 x 6 mm

- 4 viti M2 x 6 mm

- 1 Piccolo pezzo di tubo di gomma con diametro interno di circa 7 mm e diametro esterno di 10 mm circa

- 1 Relè di segnale DPDT 12V per uso generico - Codice Digi-Key 399-11029-5-ND

- 16 Interruttori Reed - Codice Digi-Key 2010-1087-ND

- 19 dischi magnetici - 6 mm (diametro) x 3 mm (altezza)

- 1 cavo di pianoforte da 4 mm di lunghezza 85 mm

- 1 lunghezza di 65 mm di filo per pianoforte da 0,8 mm

Passaggio 1: stampa le parti

Risoluzione di stampa: 0,2 mm

Riempimento: 20%

Perimetri: 5 (Tutti i fori nei pannelli superiori dovrebbero essere molto "robusti" per supportare la saldatura delle parti.)

Filamento: AMZ3D PLA in bianco e nero per il pannello, qualsiasi colore può essere utilizzato per le parti interne

Note: Tutte le parti sono state stampate in PLA senza supporti. Le seguenti parti sono necessarie per questo Instructable:

- 1 pannello di ingresso-uscita decimale MV601

- 1 ruota motrice a frizione MV601

- 1 supporto motore MV601

- 1 corpo RS

- 1 volano RS

- 3 RS Guarnizione

- 1 manopola RS

- 1 rotore RS

- 1 RS Superiore

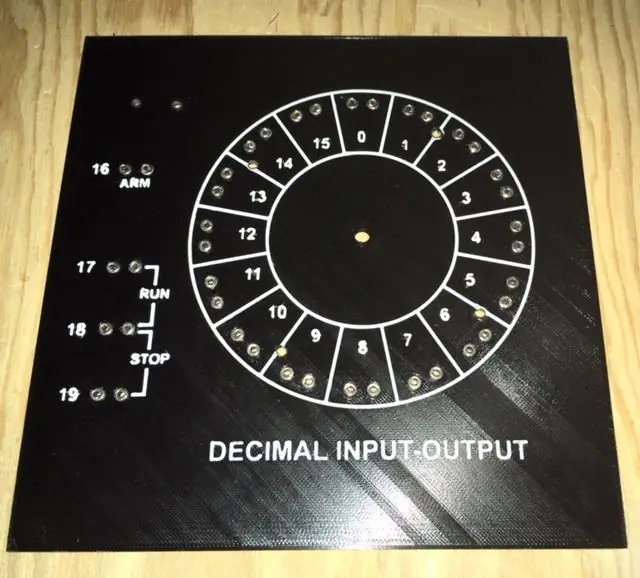

Passaggio 2: preparare il pannello di input-output

Seguendo le istruzioni del passaggio 3 di Minivac 601 Replica (versione 0.9) Instructable, aggiungere i rivetti e le alette di saldatura al pannello di input-output.

Inoltre dal passaggio 6:

Preparare le alette di saldatura ruotando ciascuna coppia di alette sul pannello principale l'una verso l'altra (usando il rivetto come perno) fino a quando i fori grandi non si allineano l'uno con l'altro. Piegare con cautela le estremità delle alette allineate di alcuni gradi (una piccola pinza ad ago va bene per questo). Usa le foto sopra per determinare l'orientamento ottimale per ogni capocorda.

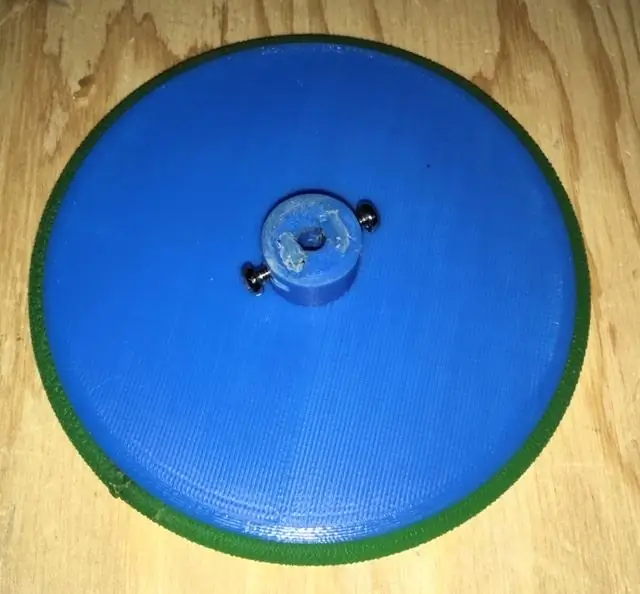

Passaggio 3: preparare il volano, la manopola e il rotore dell'interruttore rotante

Spingere sei dei dadi M3 nelle fessure sulla parte superiore del volano e del rotore e nella parte inferiore della manopola. Avvitare i bulloni M3 x 8 mm dai lati in questi dadi finché non raggiungono appena il foro dell'albero per fungere da viti di fermo. A questo punto ho usato una penna 3D per riempire le fessure con il filamento, tenendo saldamente i dadi. Potresti fare la stessa cosa con un po' di colla a caldo.

Tagliare una lunghezza della cinghia tonda in uretano da 4 mm solo pochi mm più corta della circonferenza del volano. Usando una candela, scalda le estremità del cavo finché non si sciolgono, quindi unisci le due estremità rapidamente. Tieni insieme le estremità unite per circa 30-60 secondi mentre la plastica si raffredda, cercando di mantenerle il più allineate possibile. Ci sono molti buoni video di YouTube disponibili su come farlo. Allunga il tuo nuovo "o-ring" di gomma sul volano nella scanalatura attorno al bordo come nell'immagine sopra.

Inserire due magneti a disco nella parte inferiore del rotore RS. È molto importante che la polarità dei magneti che saranno sul fondo del disco RS Rotor sia l'opposto della polarità dei magneti fissati nel RS Body. In altre parole dovrebbero attrarre! Inserire anche un disco magnetico nel foro sul lato del rotore. Se necessario, usa un po' di colla per fissare questi magneti in posizione.

Infilare una lunghezza di 85 mm di cavo per pianoforte da 4 mm nell'asta del rotore. Lasciare circa 18 mm di sporgenza dalla parte inferiore del rotore come illustrato sopra. Serrare le viti di fermo sull'albero. Non stringere troppo.

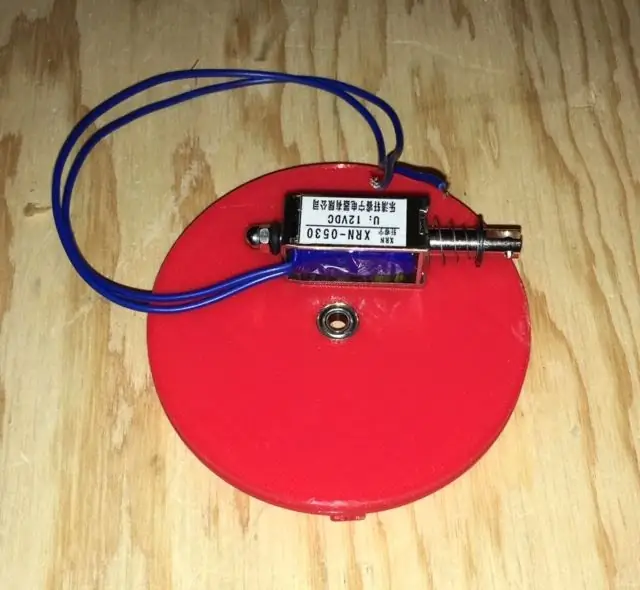

Passaggio 4: preparare la parte superiore dell'interruttore rotante

Dall'interno del Rotary Switch Top premere uno dei cuscinetti a sfera flangiati nel foro centrale. Se installato correttamente, dovrebbe essere a filo sia all'interno che all'esterno del corpo RS.

All'esterno fissare il Solenoide 12V al Rotary Switch Top utilizzando due bulloni M3 x 6 mm, i fori previsti, ed i fori filettati del solenoide stesso. Vedi l'immagine sopra.

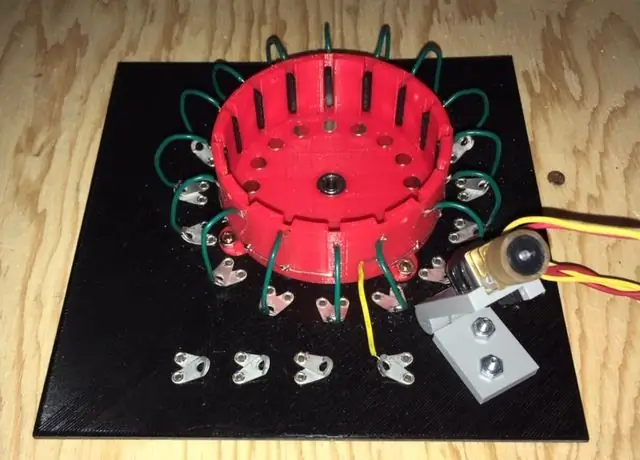

Passaggio 5: preparare il motore e il supporto motore

Far scorrere la ruota del motore di trasmissione a frizione sull'albero del motoriduttore di velocità da 12 V. Dovrebbe adattarsi perfettamente. Una volta posizionato, tagliare un tubo di gomma di dimensioni adeguate da 9 mm e stenderlo sulla ruota del motore appena aggiunta. Questo dovrebbe fornire molta trazione.

Saldare alcuni fili sui cavi nella parte inferiore del motore. Attenzione, sono abbastanza delicati.

Usando un paio di piccole fascette, attaccare il motore al supporto motore nell'apposita fessura come nell'immagine sopra.

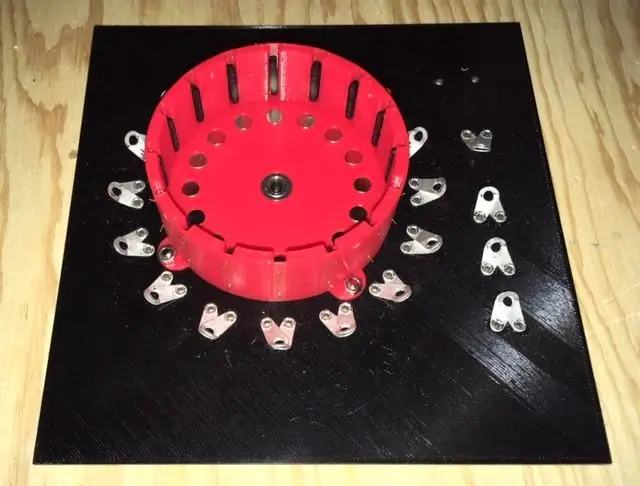

Passaggio 6: popolare il corpo dell'interruttore rotante

Spingere prima l'altro cuscinetto a sfere flangiato nel foro centrale del corpo RS dall'interno. Se installato correttamente, dovrebbe essere a filo sia all'interno che all'esterno del corpo RS. Il mio si adatta perfettamente e non ha bisogno di colla per rimanere in posizione.

Inserire i sedici interruttori reed negli slot attorno al corpo RS. I perni degli interruttori dovrebbero passare facilmente attraverso i fori dall'interno verso l'esterno del corpo e possono essere piegati con cura dall'esterno per mantenere l'interruttore in posizione.

Inserire sedici magneti a disco nel corpo RS. Assicurati che la polarità di tutti e sedici i magneti sia la stessa. Puoi usare un po' di colla per trattenerli se non si afferrano a sufficienza da soli. Quando vengono inseriti, devono essere a filo con la parte inferiore interna del corpo RS.

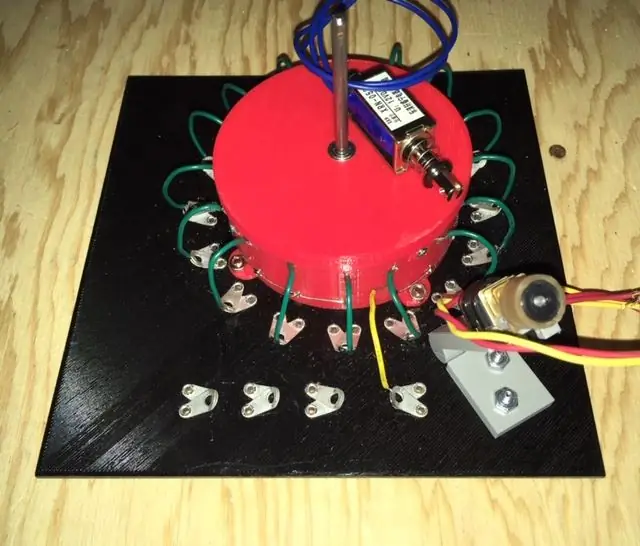

Passaggio 7: collegare il corpo RS al pannello di input-output decimale

Utilizzando quattro bulloni e dadi M3 x 8 mm, fissare il corpo RS al retro del pannello Input-Output come mostrato nell'immagine sopra.

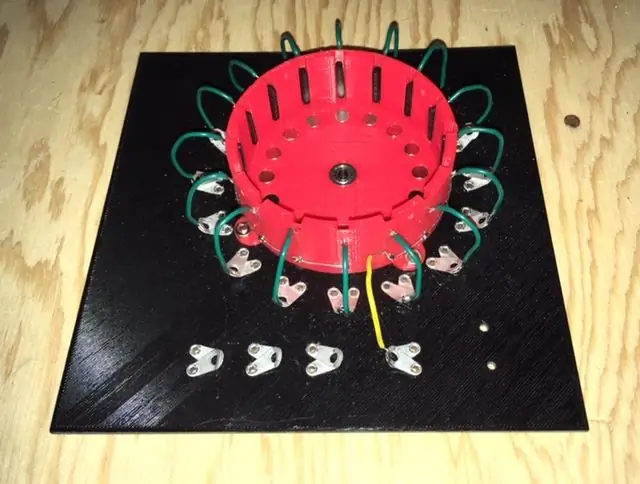

Passaggio 8: collegare il commutatore rotante al pannello di input-output decimale

Filo nel Rotary Switch. Per prima cosa spellare una quantità sufficiente di isolamento da un filo a nucleo solido da 22 AWG in modo che il rame nudo si avvolga completamente attorno al corpo del commutatore rotante e rimangano almeno 3 pollici di filo isolato attaccato. Saldare con cura il filo nudo ai cavi inferiori di tutti i 16 interruttori reed unendoli insieme. Dovresti iniziare e finire nella posizione mostrata dal filo giallo nell'immagine sopra in modo che il filo possa essere collegato al capocorda di saldatura ARM del pannello.

Con brevi lunghezze di cavo 22 AWG, collegare il cavo superiore di ciascun interruttore reed al relativo capocorda di saldatura (cavi verdi sopra). Queste connessioni richiedono un tocco un po' delicato per non sciogliere la plastica.

Passaggio 9: collegare il motore e il supporto motore

Utilizzando i due bulloni e dadi M3 x 10 mm, collegare il motore e il gruppo motore al retro del pannello di ingresso/uscita digitale. Usa l'immagine sopra come guida.

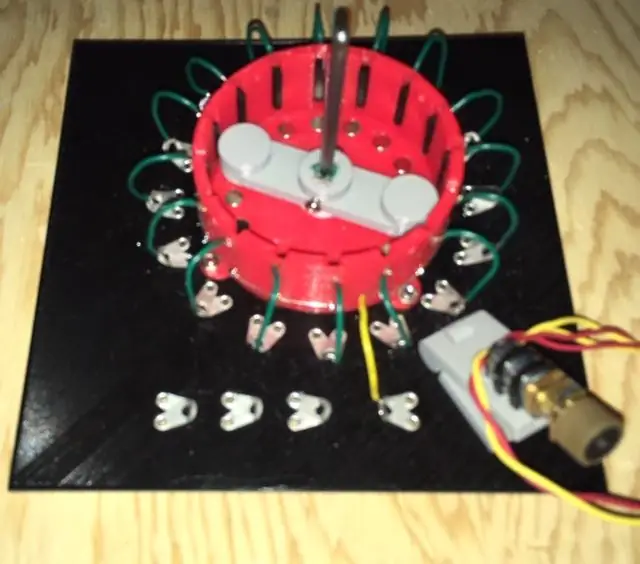

Passaggio 10: installare il rotore del commutatore rotante

Aggiungere tre guarnizioni dell'interruttore rotante sull'albero sul lato inferiore del rotore. Ciò garantirà la corretta distanza tra i magneti sul corpo e il rotore. Far scorrere il rotore e l'albero nel cuscinetto nella parte inferiore del corpo dell'interruttore rotante.

Passaggio 11: collegare il selettore rotante in alto

Far scorrere il Rotary Switch Top verso il basso l'albero e fissarlo al Rotary Switch Body con quattro viti M2. Assicurarsi che il solenoide sia allineato con il supporto motore.

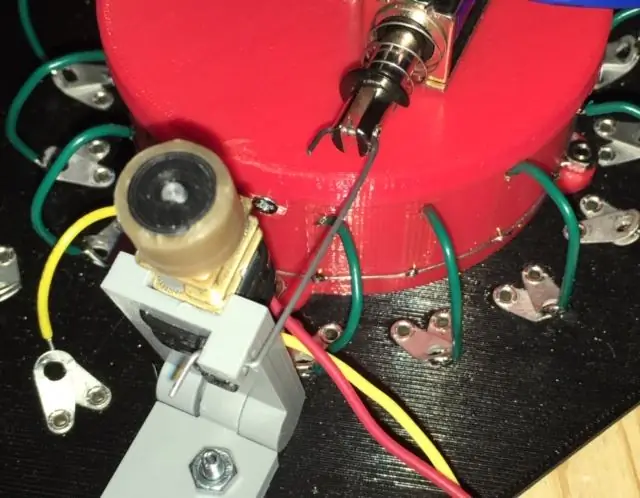

Passaggio 12: collegare il solenoide e il supporto del motore

Utilizzare un pezzo di cavo per pianoforte da 0,8 mm per unire il solenoide e il supporto motore. Come mostrato nella prima immagine sopra, il filo dovrebbe essere di 35 mm sul lato lungo e sui lati più corti di circa 15 mm. Una volta installati, piegare le estremità corte dei cavi per evitare che scivolino dal solenoide e dal supporto motore. Guarda la seconda foto.

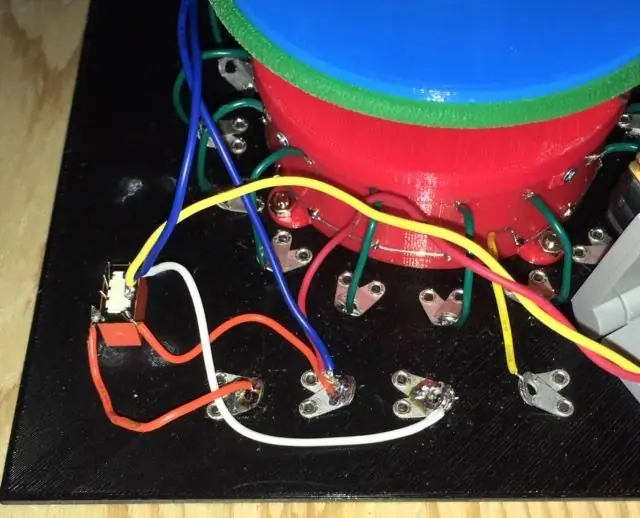

Passaggio 13: cablare il motore, il solenoide e il relè

Cablare il motore, il solenoide e il relè come nell'immagine sopra. I cavi del solenoide (blu) sono collegati in parallelo a quelli del motore (rosso e giallo). Ho appena "incastrato" il motore e il solenoide attraverso l'interruttore normalmente chiuso del relè (giallo, blu da un lato bianco dall'altro ai rivetti RUN (17)), quindi ho collegato la bobina del relè ai rivetti STOP (19) sul pannello Decimal Input-Output (arancione). Il motore, il solenoide e la bobina del relè (rosso, blu, arancione) hanno tutti un cavo comune collegato ai rivetti condivisi contrassegnati con il 18).

Passaggio 14: test

Prima di poter collegare la manopola del Rotary Switch, è necessario assicurarsi che il puntatore della manopola sia allineato con il magnete del rotore del Rotary Switch. L'ho fatto collegando il mio multimetro all'ARM e ai punti 0 sul pannello e ruotando il rotore fino a quando il circuito non è stato chiuso. Far scorrere la manopola del Rotary Switch sull'albero da 18 mm fino a quando non è a filo con il pannello dell'ingresso-uscita decimale e serrare le viti di fermo con la manopola rivolta verso lo 0.

Ora dovresti essere in grado di rilasciare il nuovo e migliorato pannello dell'interruttore rotante motorizzato a sedici posizioni nel telaio Minivac 601. Se si applica l'alimentazione a 12V ai terminali RUN del pannello, l'interruttore rotante dovrebbe girare in una direzione. Invertire la polarità dei cavi di alimentazione e il commutatore rotante dovrebbe girare nella direzione opposta.

Durante l'alimentazione del motore, se si alimentano i cavi di STOP, il motore dovrebbe arrestarsi. Vedere gli Esperimenti 12, 13 e 14 nel manuale intitolato "Libro 1 - Familiarizzare con Minivac 601" per maggiori dettagli.

NOTA: questo metodo per l'arresto è leggermente diverso dal metodo "cortocircuito" utilizzato nel Minivac originale 601. Lo STOP qui deve essere un circuito di alimentazione adeguato e non solo un "filo" che va dai rivetti 18 a 19.

Passaggio 15: Considerazioni finali

Ho seguito una serie di percorsi quando ho cercato di decidere come "motorizzare" al meglio il Rotary Switch.

Il mio primo progetto (fallito) prevedeva un motore CC collegato al Rotary Switch tramite pulegge. In effetti, il volano di questo Instructable è stato riproposto da quel progetto.

In un piano ho preso in considerazione l'utilizzo di un Arduino e un controller del motore con un motore DC o passo-passo. L'ironia di usare un microprocessore molti ordini di grandezza più potente del dispositivo che stavo cercando di replicare non mi è sfuggita.

Un altro metodo prevedeva un motore CC a bassa velocità a coppia elevata con un ingranaggio e un meccanismo di frizione a solenoide.

Alla fine sono davvero contento di essere riuscito a trovare una soluzione che non fosse solo più semplice di tutte le precedenti, ma anche più in linea con il design dell'originale Minivac 601.

Consigliato:

Telefono cellulare con quadrante rotante in stile retrò: 4 passaggi (con immagini)

Telefono cellulare con quadrante rotante in stile retrò: questo progetto è stato guidato sia da un'esigenza pratica che dal desiderio di fare qualcosa di divertente. Come la maggior parte delle famiglie moderne, abbiamo smesso di avere una vera "casa" telefono (cablato) molti anni fa. Invece, abbiamo una scheda SIM aggiuntiva associata al nostro "vecchio" numero di casa

Automatizzare una serra con LoRa! (Parte 2) -- Apri finestra motorizzato: 6 passaggi (con immagini)

Automatizzare una serra con LoRa! (Parte 2) || Apri finestra motorizzato: in questo progetto ti mostrerò come ho creato un apri finestra motorizzato per la mia serra. Ciò significa che ti mostrerò quale motore ho usato, come ho progettato il sistema meccanico vero e proprio, come guido il motore e infine come ho usato un Arduino LoRa

Minivac 601 Replica (versione 0.9): 11 passaggi (con immagini)

Minivac 601 Replica (versione 0.9): creato dal pioniere della teoria dell'informazione Claude Shannon come giocattolo educativo per l'insegnamento dei circuiti digitali, il Minivac 601 Digital Computer Kit è stato classificato come un sistema informatico digitale elettromeccanico. Prodotto da Scientific Development Corporation

SLIDER MOTORIZZATO PER TELECAMERA Con SISTEMA DI INSEGUIMENTO (stampa 3D): 7 passaggi (con immagini)

SLIDER PER FOTOCAMERA MOTORIZZATO Con SISTEMA DI TRACKING (stampa 3D): Fondamentalmente, questo robot sposterà una fotocamera/smartphone su un binario e "traccerà" un oggetto. La posizione dell'oggetto target è già nota al robot. La matematica dietro questo sistema di tracciamento è abbastanza semplice. Abbiamo creato una simulazione del processo di tracciamento

Interruttore della luce telecomandato Bluetooth -- Retrofit. L'interruttore della luce funziona ancora, nessuna scrittura aggiuntiva: 9 passaggi (con immagini)

Interruttore luci telecomandato Bluetooth -- Retrofit. L'interruttore della luce funziona ancora, nessuna scrittura aggiuntiva.: aggiornamento del 25 novembre 2017 -- Per una versione ad alta potenza di questo progetto in grado di controllare i kilowatt di carico, vedere Modifica del controllo BLE su carichi ad alta potenza - Nessun cablaggio aggiuntivo richiesto Aggiornamento del 15 novembre 2017 - Alcune schede BLE / stack software deli