Sommario:

- Passaggio 1: Distinta base

- Passaggio 2: divide et impera

- Passaggio 3: [Facoltativo] Progettazione e stampa 3D: Progettazione

- Passaggio 4: progettazione e stampa 3D: stampa 3D

- Passaggio 5: [Facoltativo] Levigare le stampe 3D

- Passaggio 6: assemblaggio [parziale]: assemblaggio della testa

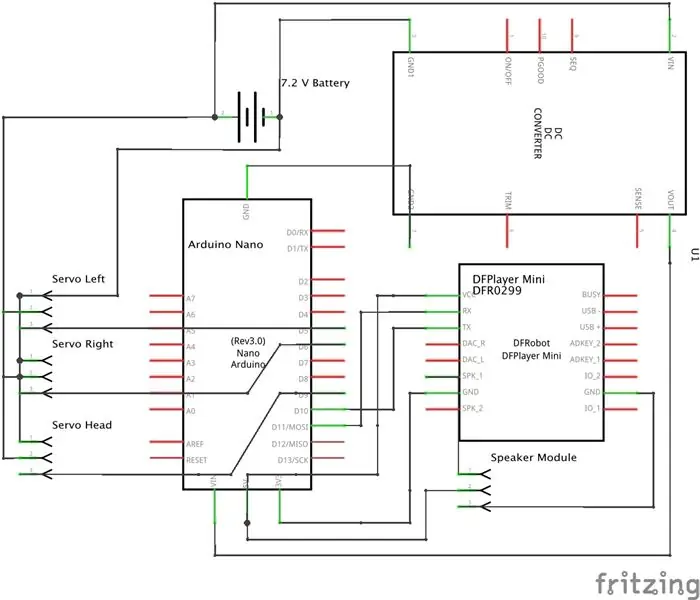

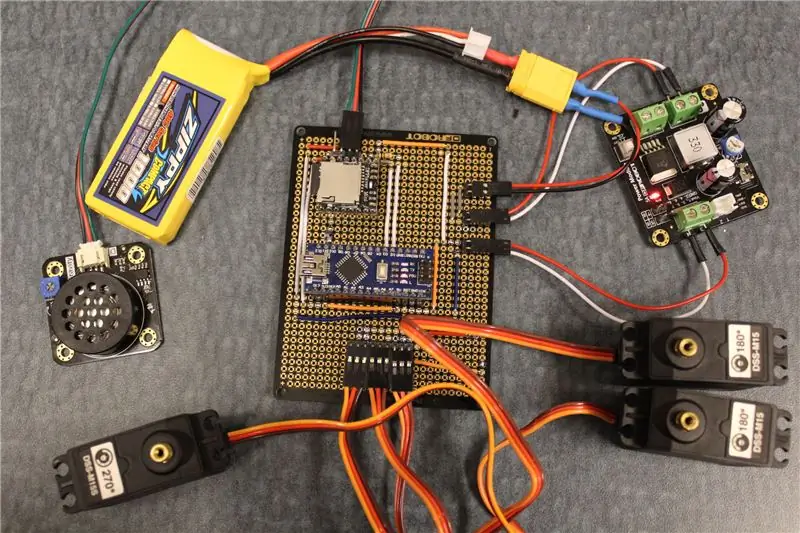

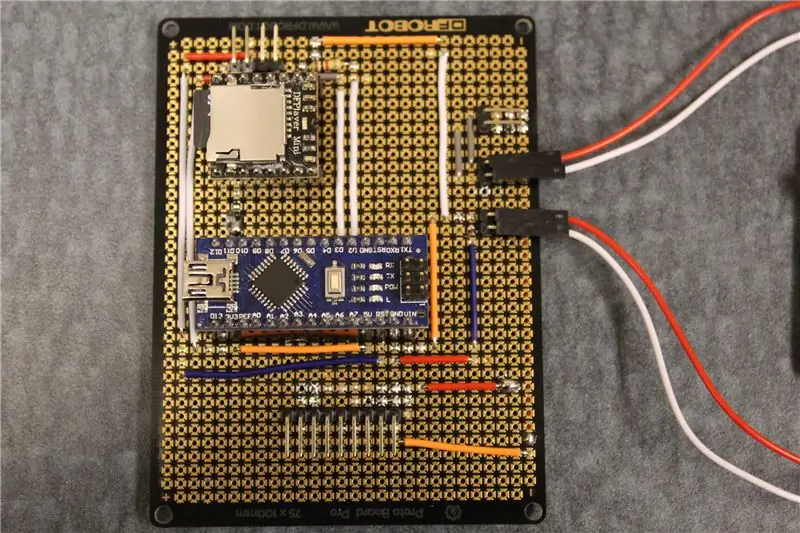

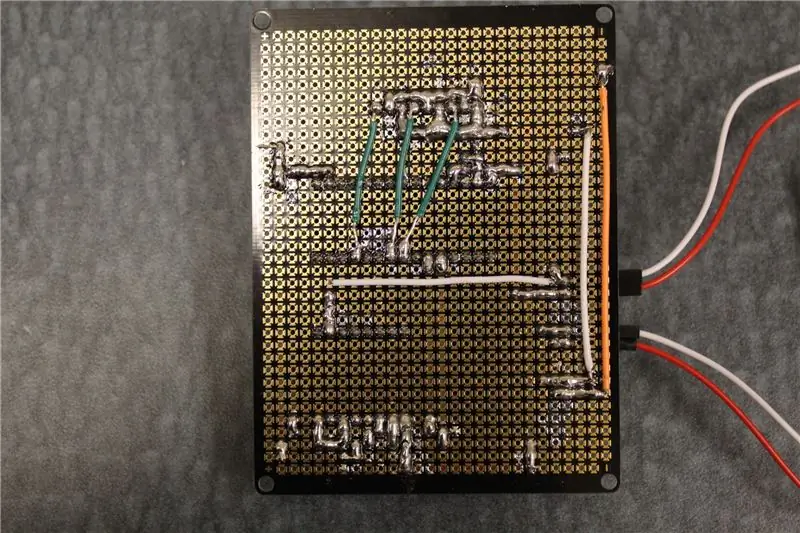

- Passaggio 7: Elettronica: saldatura del PCB e della massa dell'elettronica

- Passaggio 8: Elettronica: adattatore del connettore della batteria

- Passaggio 9: codice: compilazione e caricamento del codice

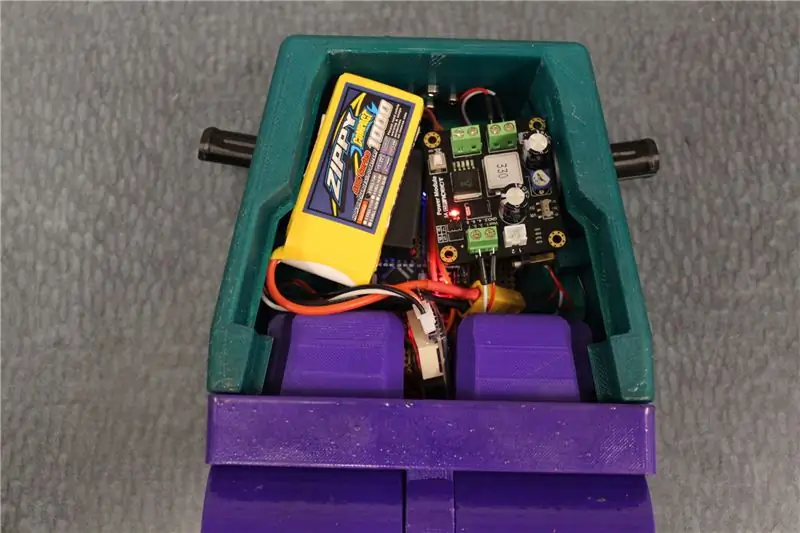

- Passaggio 10: montaggio: montaggio dei componenti elettronici

- Passaggio 11: montaggio: montaggio dei servomotori

- Passaggio 12: montaggio: agganciare le gambe

- Step 13: Assemblaggio: Torso

- Passaggio 14: vota per me

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

Progetti Fusion 360 »

Ho sempre giocato con i lego da bambino, ma non avevo nessuno dei lego "fantasiosi", solo i classici mattoncini lego. Sono anche un grande fan del Marvel Cinematic Universe (MCU) e il mio personaggio preferito è Hulk. Quindi perché non combinare i due e creare minifigure di Hulk giganti, perché più grande è sempre meglio, giusto? Così ho deciso di realizzare un modello in scala 10:1 delle minifigure lego originali.

Una minifig gigante Lego Hulk (immagino che si chiamerebbe megafig) non è abbastanza, ho deciso di divertirmi un po' di più e dargli vita. Ho anche aggiunto alcune nuove funzionalità extra che gli consentono sia di muoversi che di parlare aggiungendo 3 servomotori, un modulo lettore MP3 e un altoparlante con un amplificatore integrato.

Dal momento che ha un modulo lettore MP3 e un altoparlante, puoi effettivamente caricare tutti i tuoi brani preferiti su una scheda SD e usarla anche come altoparlante!

Anche l'elettronica e l'hardware di questo progetto sono facilmente reperibili e relativamente poco costosi. In questo modo, questo progetto è facilmente riproducibile dalle masse (e dalla comunità di Instructables). La mia stima per il costo del progetto è di circa $ 50-80 - questo dipenderà da dove acquisti gli articoli. Se sei disposto ad aspettare eBay o Aliexpress sarà più economico, altrimenti DFRobot ha spedito il mio tramite DHL e l'ho ricevuto in 2 giorni. Stesso discorso si può dire per la qualità del filamento che hai usato. Considerando che puoi prenderne uno minuscolo per $ 5 da Amazon, direi che il prezzo aumenta in modo abbastanza lineare, o meno dato che ha molte più funzionalità di qualsiasi figura lego acquistata in negozio.

Passaggio 1: Distinta base

Hardware

Dadi e bulloni M3 assortiti

1 kg di Green PLA (ho ottenuto una tonnellata di filamenti per un buon affare su Kijiji, ma puoi ottenere il tuo da Amazon o filaments.ca se sei in Nord America)

200 g di Purple PLA (ho usato il marchio CCtree di Amazon e ha superato le mie aspettative per il prezzo)

200 g di PLA nero (ho usato il mio marchio preferito di fiducia, anche se leggermente costoso, Innofil)

Resina epossidica e agente indurente (questo serve per levigare e lucidare la stampa, puoi anche usare XTC3D ma li ho trovati molto costosi)

CA Glue and Accelerant o Superglue (il primo è preferibile perché è possibile accelerare il tempo di polimerizzazione a pochi secondi)

Foam Brush (il mio l'ho preso da un negozio d'arte locale, Curry's, che mi ha fatto uno sconto per studenti!)

Suggerimento professionale / Curiosità: CA Glue è in realtà solo una super colla, dove CA sta per cianoacrilato (un po' come quando si acquista Tylenol vs Acetaminophen in farmacia, quest'ultimo è un marchio generico con il nome chimico effettivo). Il vantaggio dell'utilizzo di CA Glue è che puoi acquistarlo con un accelerante che riduce il tempo di polimerizzazione a un paio di secondi, quindi non è necessario bloccarlo o tenerlo finché non si asciuga.

Attenzione: attenzione a non sporcarsi le mani di colla CA + miscela accelerante perché brucerà.

Elettronica

Arduino Pro Nano

Modulo lettore MP3

Modulo altoparlante e amplificatore

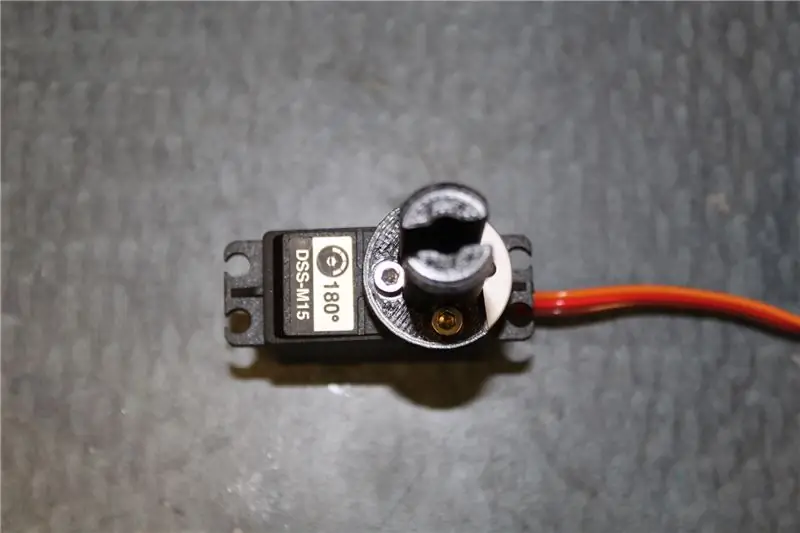

Servi 180 e 270 gradi (ho scelto di usare 2 180 gradi per il braccio e 1 270 gradi per la testa)

Convertitore di riduzione della tensione (puoi anche usare un 7805, ma non possono fornire la stessa corrente di questo, inoltre funziona anche per un LiPo a 3 celle!)

Resistore da 1K Ohm (sono sicuro che probabilmente ne avrai un po' in giro o puoi acquistare un pacchetto che durerà una vita)

Scheda prototipi PCB

Ponticelli

Fili per tagliere

Batteria ai polimeri di litio (LiPo) a 2 celle o portabatteria AA da 6 V (preferisco LiPo poiché è ricaricabile e può fornire 7,2 V ai servomotori)

Intestazioni pin (M / F)

Connettore XT60 (se si sceglie di utilizzare una batteria ai polimeri di litio con un xt60)

JST Crimp Pins (oppure puoi semplicemente saldare quelle estremità femminili del ponticello - possedevo già un crimpatore e avevo i pin JST Crimp, quindi l'ho usato per farlo sembrare più professionale)

Termoretraibile (molto più ordinato e dall'aspetto più professionale del nastro isolante!)

Utensili

stampante 3d

Saldatore, Saldatore, Pompa dissaldante

Multimetro (per la risoluzione dei problemi dei circuiti)

Crimpatrice (se si sceglie di utilizzare una batteria ai polimeri di litio con un connettore XT60)

Coltello X-acto - Ho preso il mio in un negozio d'arte locale per circa $ 2 con uno sconto per studenti

Carta vetrata - grana 400, grana 600, grana 1000, grana 200

"Ma non ho una stampante 3D"

Nessun problema! Puoi inviare gli STL a servizi di stampa 3D come Shapeways e 3DHubs

So che la lista sembra scoraggiante e lunga. Ho cercato di renderlo il più completo possibile, fornendo giustificazioni e dettagli su come ho fatto le mie scelte progettuali. In questo modo, puoi selezionare, scegliere e modificare il progetto per trasformarlo nel tuo. Il mio obiettivo è consentire sempre agli utenti di essere creativi e realizzare i propri progetti usando il mio come guida piuttosto che semplicemente tagliare il carico, ma sentiti libero di duplicarlo!

Anche la stampa 3D sta diventando più comune, quindi forse hai un amico che ha una stampante 3D che puoi usare. I filamenti stanno diventando più economici e puoi ottenere una bobina da 1 kg per meno di $ 20 CAD o AUD (o < $ 15 USD)!

Passaggio 2: divide et impera

Questa build potrebbe non sembrare complessa, ma comprende i blocchi fondamentali della robotica: elettromeccanica, circuiti e programmazione integrata. Pertanto, una pianificazione preliminare sarebbe di grande aiuto nella costruzione.

Ho separato questa build in 5 segmenti:

- Fase di progettazione e stampa 3D

- Post produzione

- Elettronica

- Codice

- Assemblea

Dividere e conquistare! Mentre aspetti che le tue stampe finiscano, puoi iniziare con l'elettronica e la codifica.

Passaggio 3: [Facoltativo] Progettazione e stampa 3D: Progettazione

![[Facoltativo] Design e stampa 3D: Design [Facoltativo] Design e stampa 3D: Design](https://i.howwhatproduce.com/images/011/image-30025-8-j.webp)

Poiché le mie competenze in Fusion360 sono limitate, ho chiesto a un amico di aiutarmi con il CAD questi file. Non devi progettare il tuo se segui esattamente questa guida. Vai semplicemente al passaggio successivo e stampali in 3D. Tutte le dimensioni sono metriche!

Tuttavia, se si sceglie un PCB o un altoparlante diverso, potrebbe essere necessario ridimensionare i fori e tagliare le estrusioni dove dovrebbero essere i componenti.

Tuttavia, se desideri altre minifig lego che non siano Hulk, sentiti libero di creare il tuo CAD. Qualcuno, per favore, crei una versione lego Batman gigante di questo!

Suggerimenti per professionisti: progettare con la stampa 3D in mente

(1) I cerchi a forma di goccia possono essere stampati senza supporti, quindi incorporare forme a goccia per ritagli circolari invece dei cerchi

(2) Gli angoli di 45 gradi o più ripidi possono essere stampati senza supporti, quindi fai in modo che le tue sporgenze abbiano angoli di 45 gradi per sostenerli.

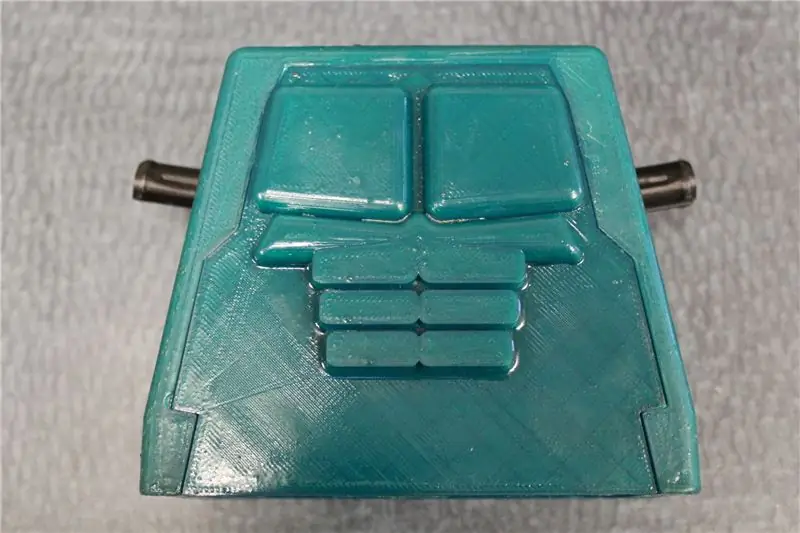

Passaggio 4: progettazione e stampa 3D: stampa 3D

Questo passaggio è piuttosto semplice, prendi la tua scheda SD, salva il gcode dal tuo slicer per qualsiasi file STL che desideri stampare e stamparlo o semplicemente ordinalo da Shapeways o 3DHubs.

Il tempo di stampa totale per tutte le stampe è stato di circa 80 ore. Ha consumato circa poco più di 1 kg di materiale in totale utilizzando filamenti neri, viola e verdi, per lo più verdi perché Hulk è verde, duh. Puoi sempre stamparlo monocolore e poi dipingere a spruzzo i singoli pezzi che è un altro metodo per lisciarlo (vedi il passaggio successivo).

Suggerimento professionale 1: combattere il filamento traslucido

Se hai un filamento dall'aspetto trasparente come quello che ho ottenuto per il mio verde, puoi cavartela con un aspetto ancora opaco (1) aumentando lo spessore del guscio o (2) usando un set di riempimento dinamico per riempire fino al 50% con incrementi del 5%. Sfortunatamente, poiché la resina è trasparente, non copre la trasparenza del filamento.

Suggerimento professionale 2: affrontare la deformazione non plastica

Per le parti che devono flettersi leggermente, stampalo con un riempimento maggiore rispetto all'impostazione predefinita, circa il 50%, in modo che non sia troppo fragile quando devi schiacciare i perni insieme. È possibile lasciare lo spessore della parete predefinito. Mi ci sono voluti circa 5 tentativi prima di ottenere la giusta combinazione di riempimento e spessore della parete. Utilizzare anche filamenti di alta qualità. Il filamento CCTree di Amazon è eccellente poiché consente una deformazione non plastica sui pin.

Suggerimento professionale 3: riduzione del tempo di stampa

Non c'è pranzo gratis se vuoi risparmiare tempo con la stampa 3D. C'è quasi sempre qualche compromesso che devi fare. Ecco alcuni che ho usato che non hanno influito molto sulla qualità di stampa:

(1) Utilizzare un'altezza dello strato più alta: circa 0,2 mm è accettabile per la testa e la parte anteriore del corpo e 0,3 mm per tutto il resto.

(2) Ridurre la densità di riempimento a circa il 5-10% o utilizzare il riempimento dinamico come indicato in ProTip 1.

(3) Attivare la modalità di pettinatura per ridurre i tempi di viaggio.

(4) Usa bordi o zattere: potrebbe essere contro intuitivo usare bordi e zattere, ma ti farà risparmiare tempo da stampe fallite che sono uscite dal piano di stampa dall'ugello che colpisce ripetutamente alcune stampe leggermente fuori asse z.

(5) Utilizzare meno supporti. Per le stampe che richiedono un numero elevato di supporti come i capelli, utilizzare supporti a densità inferiore intorno al 5-10% produrrà comunque una stampa di successo.

Passaggio 5: [Facoltativo] Levigare le stampe 3D

![[Facoltativo] Stampa 3D lisciante [Facoltativo] Stampa 3D lisciante](https://i.howwhatproduce.com/images/011/image-30025-10-j.webp)

![[Facoltativo] Stampa 3D lisciante [Facoltativo] Stampa 3D lisciante](https://i.howwhatproduce.com/images/011/image-30025-11-j.webp)

![[Facoltativo] Stampa 3D lisciante [Facoltativo] Stampa 3D lisciante](https://i.howwhatproduce.com/images/011/image-30025-12-j.webp)

Questo è un processo lungo e oneroso, ma molto gratificante. Non devi farlo, ma rende il risultato finale molto migliore. Seguendo la guida di BrittLiv, ho scelto di levigare la mia stampa con rivestimento epossidico, tranne per il fatto che ho deciso di carteggiarla prima fino a una grana 1000 (preferibilmente 2000, ma non ne avevo).

Mescolare la resina epossidica con un tempo di lavoro da 30 minuti a 1 ora per consentire di ottenere tutti i pezzi prima che si indurisca. Quindi ci vorranno altre 24-48 ore per polimerizzare, a seconda dello spessore dello strato che hai usato.

Attenzione: indossare guanti durante la verniciatura a resina epossidica. Puoi diventare allergico alla resina epossidica che si tradurrà in dermatite da contatto, quindi non ne vorrai sulle mani. Inoltre, non devi levigare meticolosamente le tue impronte digitali sul tuo lavoro di stampa che ha richiesto solo 12 ore per essere stampato.

Questo passaggio è piuttosto lungo e prolisso, sebbene le azioni intraprese per levigare la stampa siano abbastanza semplici. C'erano molte tecniche che sono state usate e provate durante il processo e volevo condividere tutte le lezioni che ho imparato.

Suggerimento professionale 1: livellare il cappottoUsa un piatto di carta o qualsiasi superficie piana come una "tavolozza" prima di dipingere, invece di immergere il pennello in schiuma su una tazza piena di resina epossidica. Ciò ti consentirà di controllare e applicare un rivestimento uniforme sul lavoro di stampa.

Suggerimento professionale 2: utilizzare un pennello in schiuma Non ho alcuna conoscenza pregressa nelle arti o nulla ad esso correlato, quindi quando si trattava di scegliere un pennello da un negozio d'arte locale, non avevo idea di cosa scegliere, quindi ho chiesto aiuto. Mi è stato suggerito un ottimo punto, se usi un pennello tipico, i tratti delle setole saranno visibili, quindi usa un pennello di gommapiuma poiché non ci sono setole.

Suggerimento 3: previeni l'appiccicosità mescolando il rapporto corretto e misurando accuratamente

Utilizzare una scala per misurare il corretto rapporto tra resina e indurente. Contrariamente al consiglio online di mescolare più indurente per farlo asciugare più velocemente, utilizzare sempre il rapporto corretto. È semplice scienza, o meglio chimica. La resina e l'indurente mescolati insieme è una reazione chimica - in effetti, puoi dire che è una reazione esotermica perché la resina epossidica si riscalda mentre li mescoli. I rapporti suggeriti sono i rapporti stechiometrici che consentono a tutta la resina e all'indurente di reagire insieme per formare la resina epossidica, quindi qualsiasi cosa in eccesso non reagirà e rimarrai con uno strato di collosità.

Lezioni imparate

1) Non immergere in acqua una volta terminato

Non avevo una buona superficie su cui mettere le parti stampate in 3D, quindi l'ho semplicemente posizionata sopra della carta straccia. Come previsto, la resina epossidica è gocciolata e si è incollata alla carta. In realtà non è difficile da rimuovere perché puoi semplicemente immergere la carta in acqua e strofinarla via, cioè se non hai messo la resina epossidica sull'area a contatto con la carta (non dovresti). Sfortunatamente, immergere la stampa epossidica in acqua l'ha resa macchiata, come un'auto che hai provato a lavare ma non si è asciugata correttamente.

Non c'era niente che potessi fare per eliminare le macchie anche se l'ho asciugato correttamente. L'unica soluzione era carteggiare di nuovo il tutto - e levigare la resina epossidica non è affatto divertente - finché non diventa liscia (carteggiare fino a grana 2000), quindi rivestirla di nuovo con resina epossidica, il che significa più attesa.

C'è un lato positivo però, dopo aver ripetuto il noioso processo di levigatura e verniciatura epossidica, il risultato finale sembrava significativamente migliore! Posso immaginare che ci sia un punto di ritorni decrescenti su questo e ad un certo punto non ha senso ripeterlo, dove la prima mano ha il massimo impatto.

2) Non riscaldare la pistola

NON utilizzare una pistola termica per accelerare la polimerizzazione della resina epossidica. La plastica si ammorbidisce e si deforma anche se la riscaldi a distanza. Ho avuto un pezzo campione di PLA e ho imparato che è meglio avere solo pazienza e aspettare.

3) Continua a levigare

All'inizio ero riluttante a carteggiarlo perché lo faceva sembrare bianco e graffiato ed ero preoccupato che quando lo coprivo con una mano di resina epossidica mantenesse il suo colore opaco graffiato. Mi sbagliavo. In effetti, carteggiandolo fino a renderlo liscio e molto graffiato ha dato i migliori risultati.

Come funziona?

Quando lo carteggi, elimini eventuali imperfezioni e irregolarità, quindi ottieni una stampa liscia, ma non riempie nessuno degli spazi vuoti e delle fessure. Quando applichi la resina epossidica a una stampa, stai effettivamente riempiendo tutti gli spazi vuoti lasciati dagli strati e qualsiasi irregolarità nella stampa. Nota, se immergi la parte stampata in 3D in acqua, l'aspetto è molto più liscio mentre è bagnata, perché l'acqua ha riempito gli spazi vuoti, ma evapora. La resina lo riempie in modo permanente e non lascia scolorimento poiché è incolore.

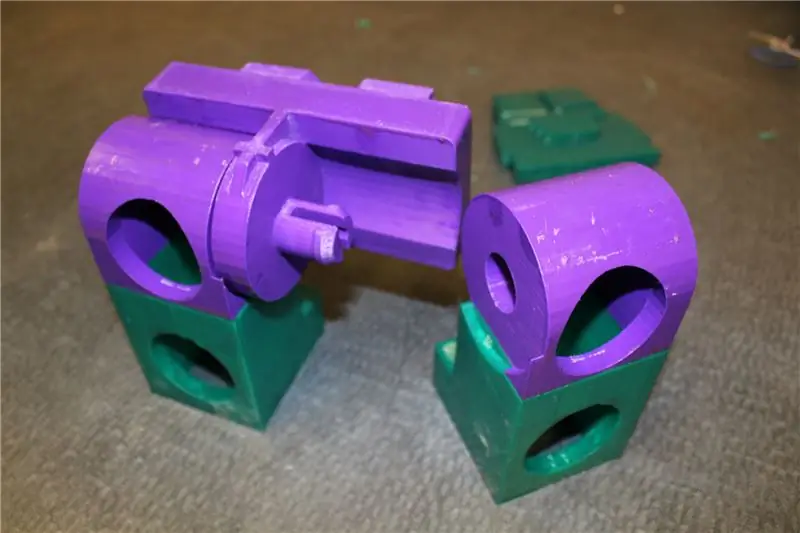

Passaggio 6: assemblaggio [parziale]: assemblaggio della testa

![[Parziale] Assemblaggio: Assemblaggio della testa [Parziale] Assemblaggio: Assemblaggio della testa](https://i.howwhatproduce.com/images/011/image-30025-13-j.webp)

![[Parziale] Assemblaggio: Assemblaggio della testa [Parziale] Assemblaggio: Assemblaggio della testa](https://i.howwhatproduce.com/images/011/image-30025-14-j.webp)

![[Parziale] Assemblaggio: Assemblaggio della testa [Parziale] Assemblaggio: Assemblaggio della testa](https://i.howwhatproduce.com/images/011/image-30025-15-j.webp)

Ci sono alcuni componenti elettronici che non è necessario saldare grazie al design modulare del PCB che ho fornito. Questi sono i servomotori e il modulo altoparlante. Poiché il servomotore e il modulo altoparlante sono indipendenti dal corpo, possiamo posizionarli nella testa e finire il gruppo della testa.

Posiziona l'altoparlante sulla parte anteriore della testa. Ci sono pioli per l'altoparlante da avvitare, ma dal momento che questi due pezzi saranno messi insieme dal servo e dai capelli, non c'è bisogno di avvitarlo - e non si sfalderà a meno che tu non lo forzi.

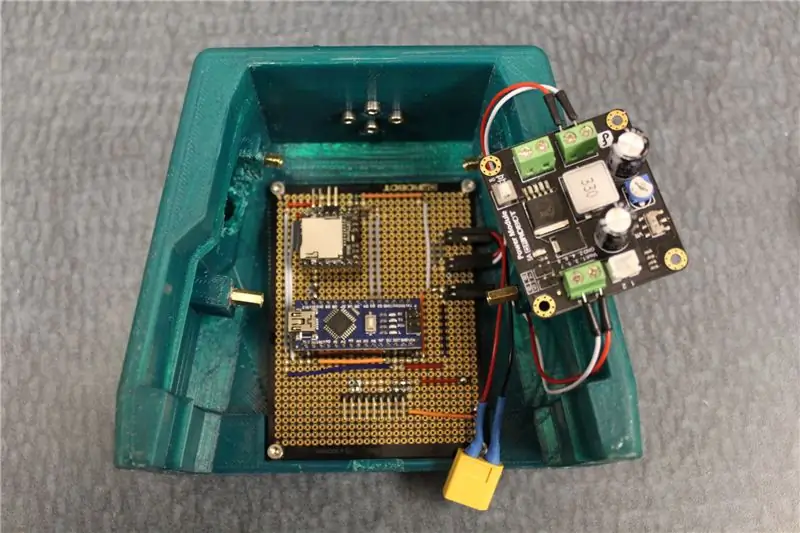

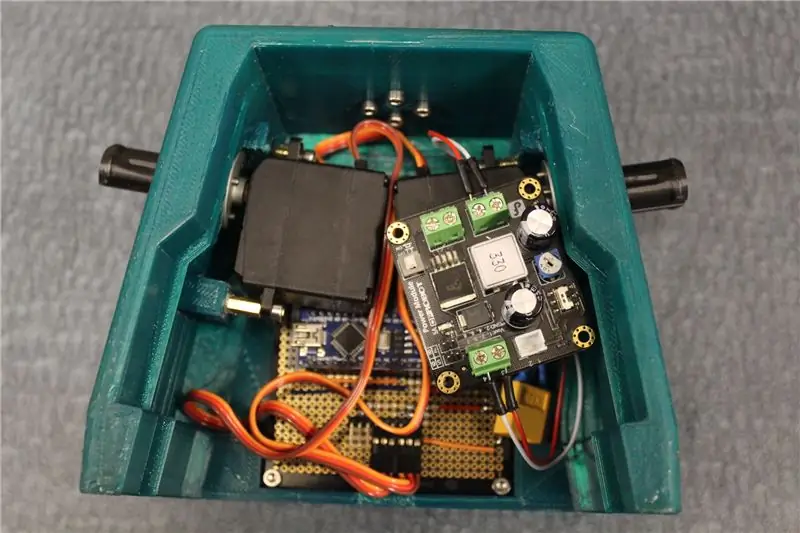

Passaggio 7: Elettronica: saldatura del PCB e della massa dell'elettronica

Saldare il PCB in base allo schema fornito. Ho anche aggiunto il documento Fritzing in modo che tu possa aprirlo su Fritzing ed eseguire l'auto-routing per il PCB e farlo stampare se non vuoi saldare da solo i percorsi del bus.

Per rendere i circuiti più ordinati e modulari ho impiegato alcune tecniche annotate di seguito:

- Usa intestazioni pin femmina come prese IC personalizzate per Arduino Nano e DFPlayer Mini.

- Utilizzare connettori maschio per collegare i servomotori e gli altoparlanti. In questo modo non vengono saldati direttamente sul PCB e possono essere rimossi in qualsiasi momento.

- Aggiungi intestazioni pin maschio per l'ingresso della batteria e l'ingresso e l'uscita del convertitore step-down di tensione. In questo modo puoi facilmente instradare e aggiungere più percorsi bus alla tensione appropriata. Questo non è necessario, ma rende il cablaggio più semplice e consente di ridurre i cavi che penzolano sul convertitore step-down di tensione. Come puoi vedere, ho usato solo 2 paia.

Ciò richiede una moderata quantità di esperienza e abilità di saldatura a causa del numero di connessioni a ponte che devi realizzare e della vicinanza dei pin l'uno all'altro.

Quindi come si ottiene un buon risultato sulla saldatura del PCB?

Procurati un buon saldatore con controllo della temperatura e un PCB con pad quadrati. Utilizzare un ferro con punta a scalpello (piatto) per aumentare il contatto tra il componente e il pad. Mi piace anche usare 2/3 di stagno e 1/3 di piombo poiché il piombo ha una temperatura di fusione più bassa che rende la saldatura un po' più facile.

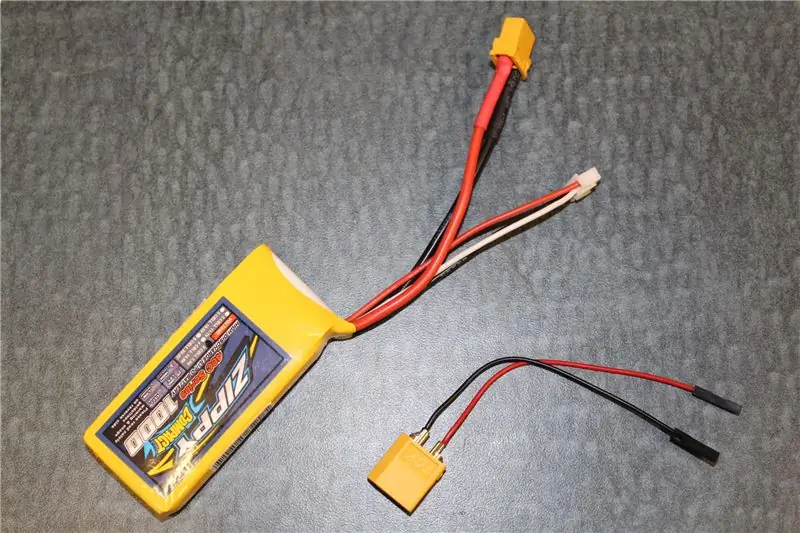

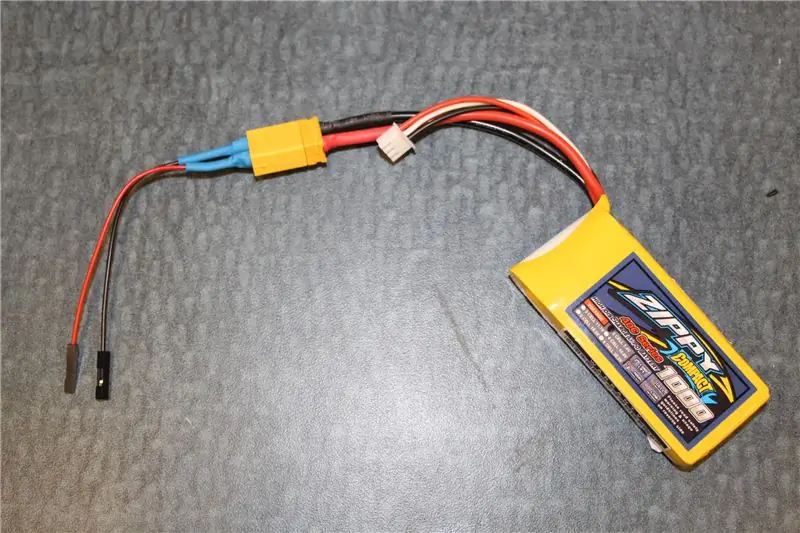

Passaggio 8: Elettronica: adattatore del connettore della batteria

L'uscita della batteria LiPo a 2 celle avviene tramite il connettore XT60, che è uno standard negli aerei RC. Non volevo tagliarlo perché XT60 è lo standard per molte spine per motori brushless che uso e può anche gestire fino a 60 A di corrente, di cui ho bisogno per altre applicazioni.

1. Saldare XT60

Quindi, invece, ho optato per una soluzione più modulare. Saldare un adattatore XT60 con un maschio XT60 a femmina JST (etichettato sopra) -- da negativo a negativo (cavo nero) e da positivo a positivo (cavo rosso).

2. Pin femmina JST a crimpatura/saldatura a XT60

Posiziona i perni non crimpati sul crimpatore e stringilo in modo che tenga saldamente i perni pur consentendo ai fili di scorrere attraverso: formerà un cubo aperto. Inserire il filo spelato sul cubo aperto e quindi crimparlo. Ripetere questa operazione per entrambi i fili rosso e nero, quindi far scorrere entrambi i pin crimpati nell'alloggiamento JST.

In alternativa, puoi semplicemente tagliare l'estremità maschio del cavo jumper M/F e saldare il filo sull'XT60 come ho fatto io.

3. Termoretraibile i connettori

Assicurati di termorestringere i connettori in modo che non si accorcino accidentalmente. Queste batterie a base di litio faranno dei bellissimi, anche se non così belli, fuochi d'artificio se brevi

Suggerimento professionale 1: saldare gli XT60

Quando si saldano i fili sottili all'XT60, prima saldare i fili, quindi riempire a metà le cavità dell'XT60 con la saldatura. Tenendo il ferro sui connettori, immergi i fili stagnati e rimuovi il ferro, mentre tieni ancora il filo. Tenetelo fermo per qualche secondo e fatelo restringere a caldo una volta che si sarà raffreddato.

Suggerimento professionale 2: prevenire la deformazione del connettore

Per evitare che il connettore XT60 si deformi a causa del calore elevato, inserire la femmina e il maschio (connettori non saldati NON le batterie!) tra loro prima di saldare. In questo modo manterranno la forma del connettore e impediranno ai conduttori di muoversi poiché è una misura stretta.

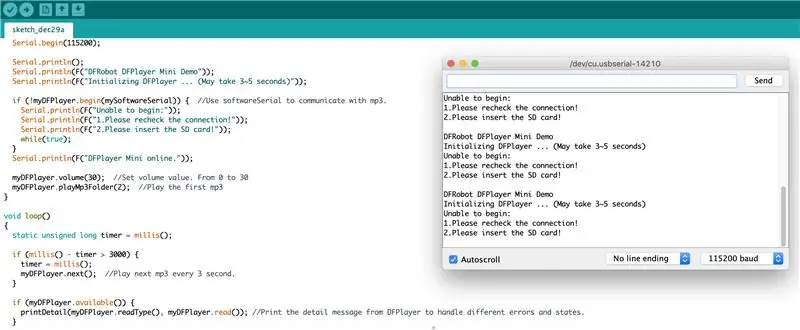

Passaggio 9: codice: compilazione e caricamento del codice

Scarica il codice allegato e caricalo su Arduino Nano. Questo è responsabile dell'esecuzione di 4 diverse modalità di movimento dal servo e degli effetti sonori in loop attraverso il modulo MP3. Il modulo MP3 riproduce i suoni in base all'ordine in cui i file MP3 vengono caricati sulla scheda SD.

Se vuoi usarlo come altoparlante, usa la seguente funzione per riprodurre file musicali casuali in loop.

myDFPlayer.randomAll();

Per maggiori informazioni su tutti i comandi che possono essere dati al lettore MP3, puoi trovarlo dalle specifiche del produttore.

Nel mio caso, tutto ciò che serve è riprodurre un file MP3 specifico. Il modo in cui mi sono assicurato che il modulo MP3 riproducesse il file appropriato piuttosto che fare affidamento sull'ordine utilizza il metodo integrato, che assume che si trovi nella cartella chiamata MP3 (non fa distinzione tra maiuscole e minuscole):

myDFPlayer.playMP3Folder(1);

dove l'argomento 1 è il nome del file, 0001.mp3.

Utilizzando il metodo che si basa sull'ordine di caricamento dei file:

mioDFPlayer.play(1);

presuppone che si trovi nella cartella principale e non richieda un nome file specifico.

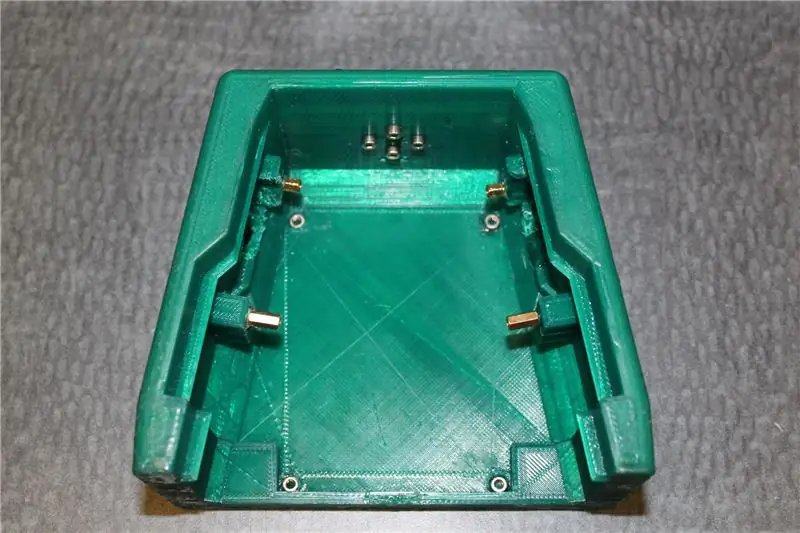

Passaggio 10: montaggio: montaggio dei componenti elettronici

Inizieremo con il PCB e i componenti elettronici, per poi passare al collegamento dei servomotori.

Innanzitutto, per facilitare il montaggio, G e scollegare i componenti.

Nota come ci sono alcune estrusioni a taglio esagonale per fissare un dado sul corpo e sulla testa del pezzo Lego. Qui è dove il dado dovrebbe essere incollato usando la colla CA: fai attenzione quando lo incolli a non aggiungere accidentalmente colla sui fili.

Quindi posizionare il PCB e allineare i fori ai dadi e avvitarlo con bulloni M3. Questo dovrebbe essere un compito piuttosto veloce e banale.

Passaggio 11: montaggio: montaggio dei servomotori

Ci sono due cose che devono essere attaccate fisicamente ai servomotori (1) La squadretta metallica circolare del servo (etichettata sopra) e (2) Il corpo del servo al corpo del pezzo Lego. Le viti utilizzate per l'intero progetto sono standardizzate; sono tutti dadi e bulloni M3.

Ci sono 3 squadrette del servo che devono essere attaccate al corpo. Uno per la testa e due per i perni del braccio che saranno azionati dal servomotore. C'è un ordine particolare in cui dovrebbero essere messi insieme in modo da non dover posizionare goffamente le mani.

- Avvitare la squadretta del servo per la testa nella parte superiore del corpo con viti da 4 m3 verso la squadretta.

- Avvitare i perni del braccio sulla squadretta del servo, quindi sul servomotore a 180 gradi utilizzando le viti fornite con il servo. Avvitarlo verso il corno poiché i fori sul corno sono filettati.

- Posizionare i distanziatori ai lati del corpo in cui deve essere montato il servo. I distanziatori servono a colmare il divario tra il servo e la piattaforma di montaggio a causa di un errore di progettazione. Questo verrà risolto e non sarà necessario eseguire questo passaggio.

- Quindi, avvitare semplicemente il telaio dei servomotori e la squadretta del servo al corpo come mostrato nelle immagini. Se non stai usando i distanziatori avrai bisogno di viti autofilettanti che verranno fornite con il servomotore. I servi nel corpo sono abbastanza stretti, quindi devi giocherellare con esso finché non riesci a inserirli entrambi.

Passaggio 12: montaggio: agganciare le gambe

L'ultima cosa che dobbiamo fare è assemblare tutti i pezzi insieme proprio come il classico Lego.

- Incolla le due metà delle gambe, sotto (PLA verde) e sopra il ginocchio (PLA viola) insieme usando la colla CA

- Unisci le gambe ai fianchi. Se è un po' testardo, stringi leggermente i due perni e spingi le gambe sull'anca.

Questo è il motivo per cui utilizzare filamenti di qualità (ho usato CCTree di Amazon per i pezzi viola ed è sorprendentemente non fragile e dai colori vivaci per il prezzo).

Step 13: Assemblaggio: Torso

- Spingi le mani contro le braccia: le braccia potrebbero aver bisogno di una levigatura a seconda delle tolleranze della stampa 3D.

- Fissare a scatto le braccia insieme ai perni del braccio proprio come le gambe al

- Spingi verso il basso i cavi dell'altoparlante e del servo attraverso il foro sul corpo e collegalo alle intestazioni dei pin appropriate che hai saldato.

- Avvitare il servo della testa sul quadrilatero del servo del corpo per completare l'assemblaggio. Quindi, posiziona la piastra toracica sopra il corpo.

Hai finito! Accendilo e goditi la tua Mega Figure Lego Hulk!

Passaggio 14: vota per me

Ho partecipato al concorso Big and Small, quindi i tuoi voti sarebbero molto apprezzati se ti è piaciuto.

Secondo Premio al Concorso Grande e Piccolo

Consigliato:

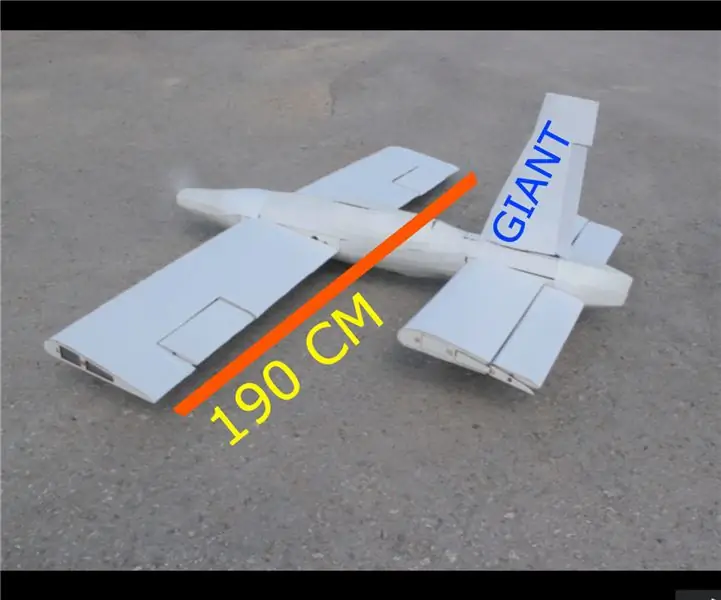

AEREO RC GIGANTE: 9 Passi (con Immagini)

AEREO GIGANTE RC: Ciao a tutti, sono Ensar. Oggi scriverò del mio progetto più lungo. L'ho fatto nell'autunno del 2018 e oggi ho un'energia da raccontarvi. Ti darò file DXF per l'incisione laser e codici Arduino. Per favore iscriviti al mio canale YouTube. io spe

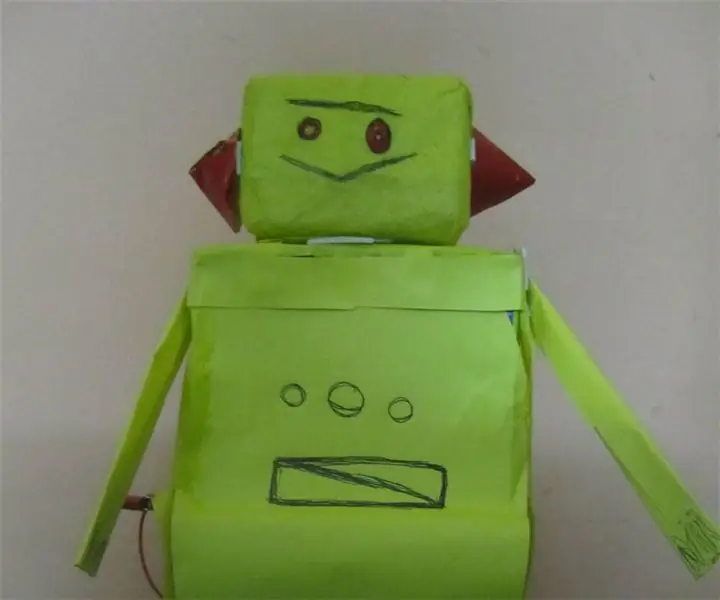

Cool Instructables Robot che si muove: 11 passaggi (con immagini)

Cool Instructables Robot That Moves: se ti piace il mio robot, votami nel contest per istruttori robot. È semplice e facile da realizzare

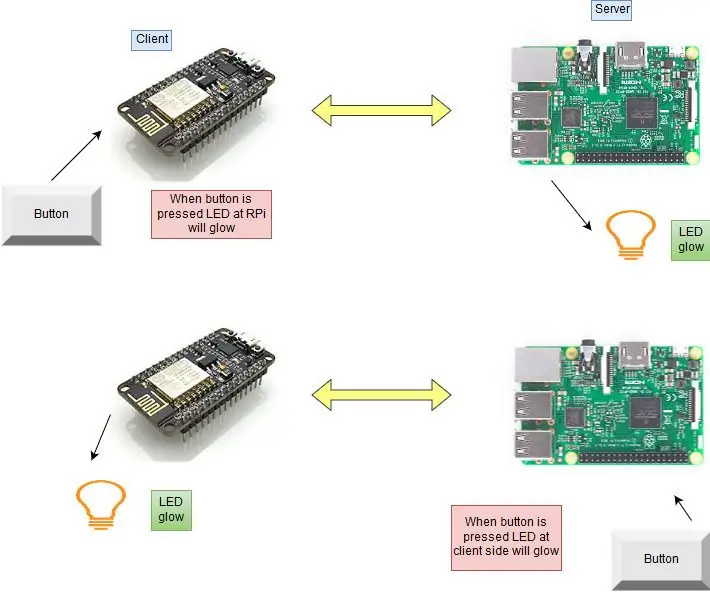

Raspberry Pi che parla con ESP8266 usando MQTT: 8 passaggi

Raspberry Pi parlando con ESP8266 utilizzando MQTT: in questo progetto, spiegherò cos'è il protocollo MQTT e come viene utilizzato per comunicare tra i dispositivi. Quindi, come dimostrazione pratica, dimostrerò come configurare un client e un sistema brocker, dove un modulo ESP8266 e RPi tal

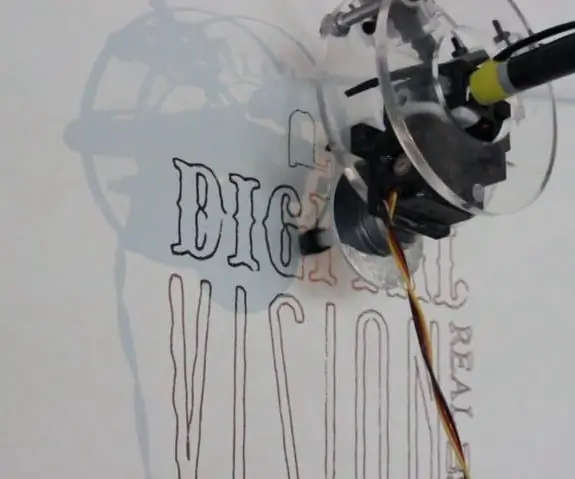

Macchina da disegno Polargraph su larga scala con testa della penna retrattile: 4 passaggi (con immagini)

Macchina da disegno Polargraph su larga scala con penna retrattile: *L'installazione su larga scala di questa macchina è stata concepita ed eseguita con Rui Periera Questo è un progetto per il disegno open source Polargraph (http://www.polargraph.co.uk/) progetto. È dotato di una testa della penna retrattile e hardware per consentirgli di

Parla con Pick e chat di intelligenza artificiale usando Cleverbot: 14 passaggi (con immagini)

Parla con Pick e chat di intelligenza artificiale utilizzando Cleverbot: qui provo non solo il comando vocale ma anche la chat di intelligenza artificiale con il computer utilizzando Cleverbot. In realtà l'idea è nata quando si sono trovati bambini che mescolano i colori nella scatola dei colori quando prendono il colore da un colore a quello più vicino. Ma finalmente implementare