Sommario:

- Passaggio 1: contenitore della polvere

- Passaggio 2: componenti elettronici

- Passaggio 3: girante

- Passaggio 4: involucro dei componenti

- Passaggio 5: sezione superiore dell'involucro dei componenti

- Passaggio 6: corpo principale

- Passaggio 7: fissare i circuiti su un foglio di fibra di vetro

- Passaggio 8: modifica dell'involucro in PVC e del corpo principale

- Passaggio 9: rete antipolvere

- Passaggio 10: lavoro di tappezzeria

- Passaggio 11: assemblaggio finale

- Passaggio 12: accessori per ugelli

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

Ciao a tutti, spero che vi stiate divertendo con il fai-da-te. Come hai letto il titolo, questo progetto riguarda la realizzazione di un aspirapolvere tascabile. È portatile, conveniente e super facile da usare. Caratteristiche come l'opzione del ventilatore aggiuntivo, lo stoccaggio degli ugelli integrato e le opzioni di alimentazione esterna portano le cose a un livello migliore rispetto a un normale aspirapolvere fai-da-te percettivo. Il processo di costruzione totale è stato molto interessante e stimolante per me poiché ha coinvolto diversi campi di lavoro come l'elettronica, il taglio e lo stampaggio a caldo di PVC, alcuni aspetti dell'artigianato, la tappezzeria e pochi altri. Quindi, tuffiamoci nella build! Lo facciamo?

Passaggio 1: contenitore della polvere

Il contenitore della polvere ha due scopi. Uno, per ridurre il diametro dell'involucro (ugello). Questo aiuta ad aumentare la velocità di aspirazione alla fine (effetto Venturi). In secondo luogo, aiuta a raccogliere la polvere durante il processo di aspirazione.

È composto da due raccordi per tubi in PVC. Un accoppiatore in PVC da 2 pollici e un riduttore in PVC da 1,5 pollici a 0,5 pollici. La lunghezza del lato da 1,5 pollici del riduttore è di 1 cm e il resto viene tagliato usando un seghetto. Un tubo da 0,5 pollici viene inserito temporaneamente all'altra estremità in modo tale che si estenda per una lunghezza di 1 cm. Questo lato viene mantenuto come fondo e posizionato all'interno dell'accoppiatore in PVC da 2 pollici. La precedente estensione in PVC da 1 cm aiuta a sollevare il riduttore per fornire spazio per l'opzione di stoccaggio dell'ugello di cui parleremo in una fase successiva. Ora, utilizzando un trapano di dimensioni adeguate, si fora il contenitore della polvere e il riduttore interno. Si prega di notare che stiamo perforando sul lato da 1,5 pollici del riduttore. Allo stesso modo, vengono praticati 4 fori per l'inserimento e il fissaggio dei bulloni. L'intercapedine d'aria rimanente all'interno della sezione viene quindi sigillata con stucco epossidico. Questo ha finito il contenitore della polvere. Passiamo al successivo.

Passaggio 2: componenti elettronici

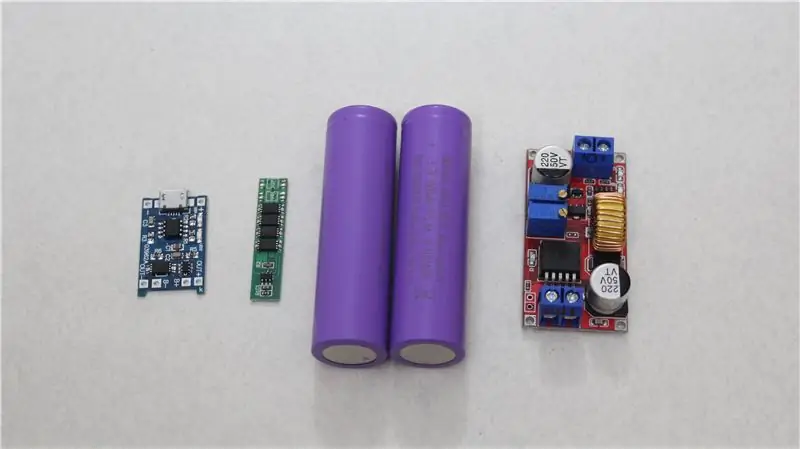

Per le funzioni richieste sono stati utilizzati un totale di 5 componenti elettronici. Sono menzionati di seguito.

1) Modulo convertitore buck a corrente costante/tensione costante

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) Scheda di sistema di gestione della batteria 1S (scheda BMS)

www.gettronic.com/product/1s-10a-3-7v-li-i…

3) 18650 celle agli ioni di litio (2 di esse sono necessarie)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) Modulo di ricarica

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) 40.000 giri/min motore CC

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

NOTA: Tutti i link sopra riportati sono link non affiliati e non ti sto obbligando ad acquistare il prodotto specifico. Consideralo solo come riferimento e controlla anche più siti Web e venditori per ottenere il prezzo più basso disponibile nella tua posizione.

Discuteremo ora in dettaglio ogni componente di seguito.

Modulo convertitore buck a corrente costante/tensione costante

Anche se potremmo pilotare il motore CC senza questo modulo, l'aggiunta di questo modulo rende il nostro aspirapolvere più flessibile. Il motore che stiamo utilizzando consuma circa 4,2 A a 7,4 V. Nel nostro caso stiamo utilizzando le due celle agli ioni di litio in parallelo il massimo che potremmo ottenere è di circa 4,2 V e scenderebbe a 3,7 V e quindi a 2,5 V dove i circuiti si attivano in e interrompe ulteriore scarico. Durante il test dell'aspirazione, ho scoperto che una corrente di 3A per la cella agli ioni di litio fa un buon lavoro. Quindi passare a 4,2 A più alti non è così efficiente e scarica la batteria molto più velocemente. Quindi l'assorbimento di corrente richiesto di 3A viene controllato utilizzando questo modulo. D'altra parte, l'impostazione del livello di tensione su 7,4 V con il modulo ci aiuta a utilizzare qualsiasi adattatore CC con un'uscita inferiore a 30 V. Sarebbe automaticamente ridotto ai nostri 7,4 V richiesti per tutto il tempo e quindi fornire una maggiore flessibilità di utilizzo.

Scheda di sistema di gestione della batteria 1S (scheda BMS)

La scheda BMS fornisce la protezione da sovra e sotto carica per le celle agli ioni di litio. La stessa scheda di ricarica è in grado di fornire questa funzione, ma è classificata fino a un limite massimo di 3A. Spingendo il circuito al suo limite massimo non essendo una buona pratica di progettazione, ho usato un BMS separato valutato a 10A per questa funzione.

18650 celle agli ioni di litio

Due di queste celle vengono utilizzate in parallelo per una maggiore capacità. Assicurati che ogni cella sia completamente carica individualmente prima di collegarla in parallelo. Batteria con diverso livello di tensione quando collegata in parallelo, porta ad una rapida ricarica incontrollata della cella inferiore da parte della cella superiore e quindi sconsigliata.

Modulo di ricarica

L'utilizzo del modulo di ricarica è praticamente semplice. Poiché stiamo utilizzando un BMS sul lato di uscita, i terminali di uscita sul modulo di ricarica vengono lasciati soli.

Motore a corrente continua da 40, 000 giri/min

Un tipico aspirapolvere in realtà funziona molto al di sotto dei 40.000 giri/min. Allora perché ho optato per un valore più alto? Beh, quelli sono molto più grandi di quello che costruisco io. Questo è a favore dell'utilizzo di una girante più grande e più ampia per l'aspirazione richiesta. Ma nel nostro caso, la dimensione era la priorità assoluta e dovrebbe essere abbastanza piccola da stare in una tasca. Quindi l'utilizzo di una girante più grande non era la nostra opzione. Per compensare questa limitazione, ho optato per un motore con giri più alti. Quello che ho usato è un motore CC RS-370SD che ha una potenza nominale di 50.000 giri/min a 7,4 V in assenza di carico.

Passaggio 3: girante

La girante è la parte principale del nostro progetto. È la cosa che crea l'opzione di aspirazione e soffiante possibile. Poiché la girante ruota ad un numero di giri molto più elevato, il peso sbilanciato della girante in qualsiasi punto si sommerebbe alle vibrazioni dell'intera struttura durante il suo funzionamento. Inoltre, deve essere progettato per resistere alla rotazione a un numero di giri così elevato. Se hai visto altri progetti di aspirapolvere fai-da-te, avrai familiarità con il processo di taglio delle lamiere per realizzare la girante. È una buona tecnica ma spesso la girante sarebbe sbilanciata nella distribuzione del peso. Tenendo conto del nostro precedente problema con la vibrazione, ho abbandonato questo metodo e ho invece utilizzato una ventola di raffreddamento CC come girante. Tuttavia, questi ventilatori sono progettati per essere fuori dai motori del corridore e possiamo trovare un centro adeguato per attaccarlo all'albero del motore. Quindi un ventilatore giocattolo di plastica separato viene utilizzato come punto di connessione. Le foglie di esso sono state tagliate e la parte centrale principale è stata conservata. Questo viene ulteriormente fissato alla girante mediante stucco epossidico.

Passaggio 4: involucro dei componenti

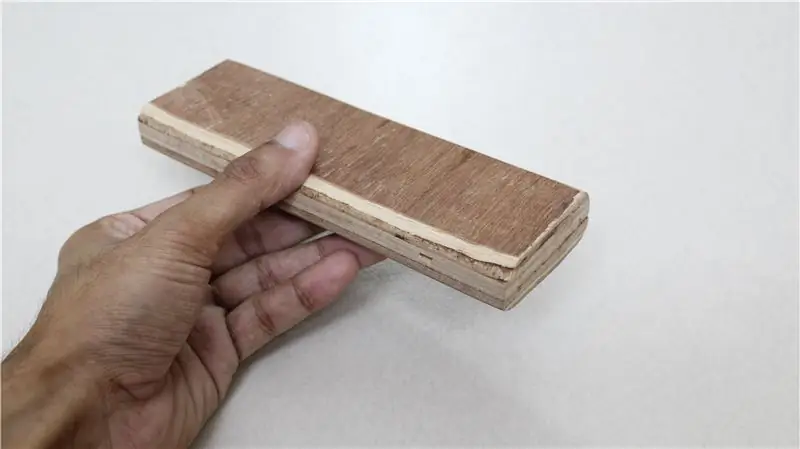

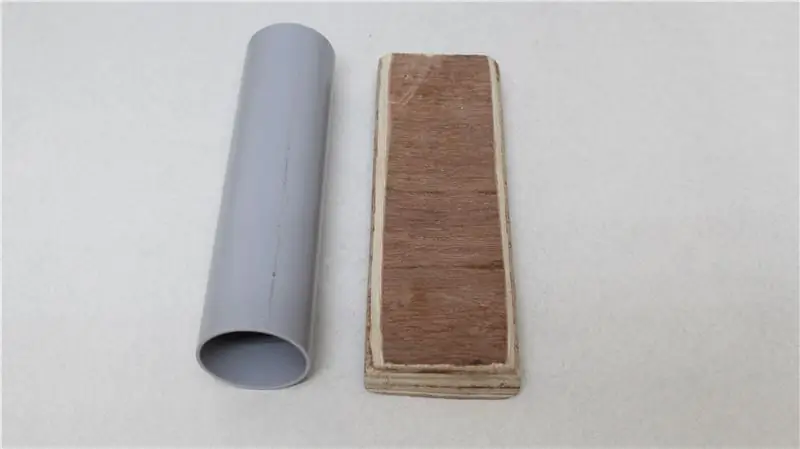

L'involucro dei componenti nasconde tutti i componenti elettronici sopra menzionati. Questo pezzo di involucro rettangolare è realizzato riscaldando un tubo in PVC da 1,25 pollici utilizzando una pistola termica. Per acquisire la forma richiesta, prima ho realizzato uno stampo da una sezione di compensato. Ha una larghezza di 5,5 cm, una lunghezza di 16 cm e uno spessore di 2 cm. Questo dado in legno viene inserito nel tubo in PVC dopo averlo riscaldato a fondo. Dopo il raffreddamento, lo stampo viene rimosso. Quello che abbiamo ora è un involucro cavo rettangolare aperto ad entrambe le estremità. Una delle estremità viene nuovamente riscaldata, tagliata e ripiegata per chiudere quel lato. Questo completa l'involucro del componente.

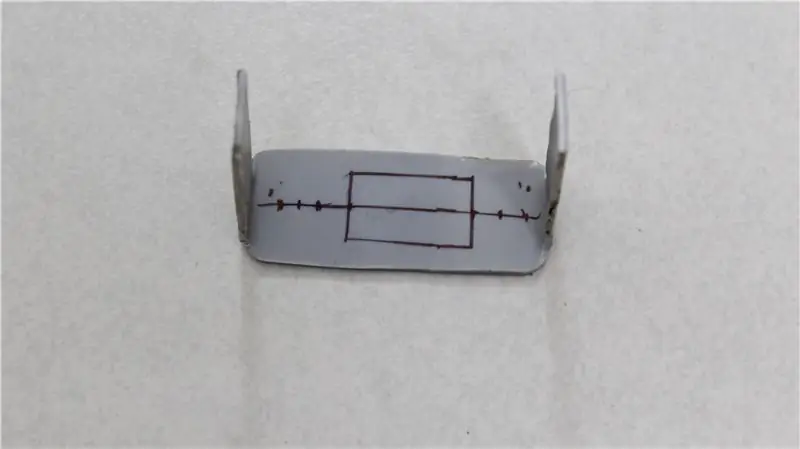

Passaggio 5: sezione superiore dell'involucro dei componenti

Questa parte contiene la porta micro USB per la ricarica, l'interruttore DPDT per alternare tra la funzione di aspirazione e soffiante e una presa CC per l'alimentazione direttamente dagli adattatori CC. Questa sezione è costituita da una piccola striscia di tubo in PVC. Riscaldandolo con una pistola termica e poi applicando pressione su di esso, viene portato a un pezzo piatto. L'estremità aperta dell'involucro del componente precedentemente spiegato viene posizionata sopra di essa e il contorno viene tracciato con un pennarello. Inoltre i lati della sezione vengono nuovamente riscaldati con la pistola termica e piegati verso l'interno in modo tale che questa sezione funga da rivestimento superiore per l'involucro. Ora abbiamo finito con la forma di base e il prossimo passo è tagliare le aperture necessarie sopra questa sezione in modo che possa ospitare la presa e gli interruttori. Ho usato un trapano e l'estremità appuntita di una saldatura a caldo per fare questo compito. Ora le prese e la strega sono inserite e per fissarla ho usato dello stucco epossidico. Assicurati che i perni siano ben esposti e non coperti dalla resina epossidica. Questo termina la sezione superiore e torneremo alla sua installazione in una fase successiva della costruzione.

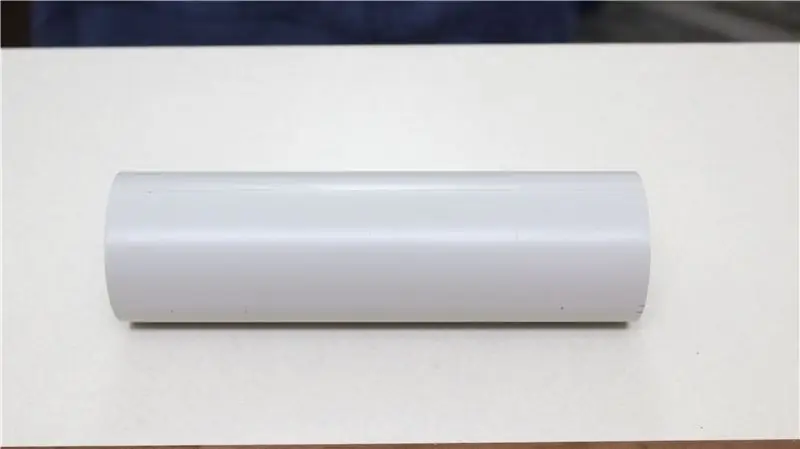

Passaggio 6: corpo principale

Il corpo principale racchiude l'elettronica, il motore, la girante, gli interruttori e le prese. È costituito da un tubo in PVC da 2 pollici di lunghezza 23 cm. La lunghezza dipende dalle specifiche dimensionali degli altri componenti utilizzati nel progetto. Quindi questo 23 cm è solo una stima rotonda per il mio progetto. Quindi è molto meglio costruire questo corpo principale verso l'ultimo di build.

Nella parte anteriore, il motore e la girante devono essere fissati utilizzando due morsetti a L. Innanzitutto, i morsetti a L vengono fissati al corpo del motore e i fili vengono saldati dai terminali. Ho usato un morsetto a L standard da 1 pollice per lo scopo, ma sarebbe necessario tagliare e modificare il morsetto a L per adattarlo correttamente all'interno del corpo principale. Una volta fatto, potremmo praticare i fori corrispondenti sull'estremità anteriore del PVC del corpo principale e inserire l'intero motore e la configurazione del morsetto a L all'interno del corpo principale. È fissato al corpo principale tramite bulloni. Ho usato un morsetto a L standard da 1 pollice per lo scopo, ma sarebbero necessari piccoli tagli e aggiustamenti del morsetto a L per adattarlo correttamente all'interno del corpo principale. Durante il montaggio del morsetto a L, ricordarsi di lasciare un piccolo spazio davanti (circa 2 cm nel mio caso) in modo che il contenitore della polvere possa essere inserito in una fase successiva. Poiché la girante è progettata per essere montata a pressione sull'albero del motore, potremmo farlo in una fase successiva della costruzione. Quindi passiamo al resto.

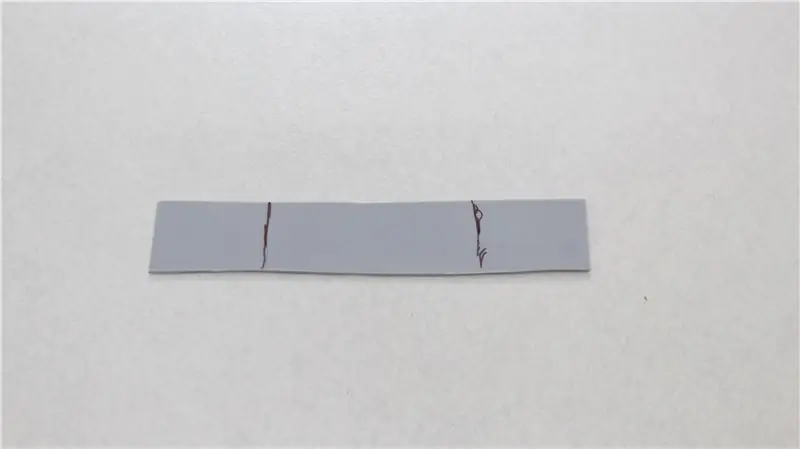

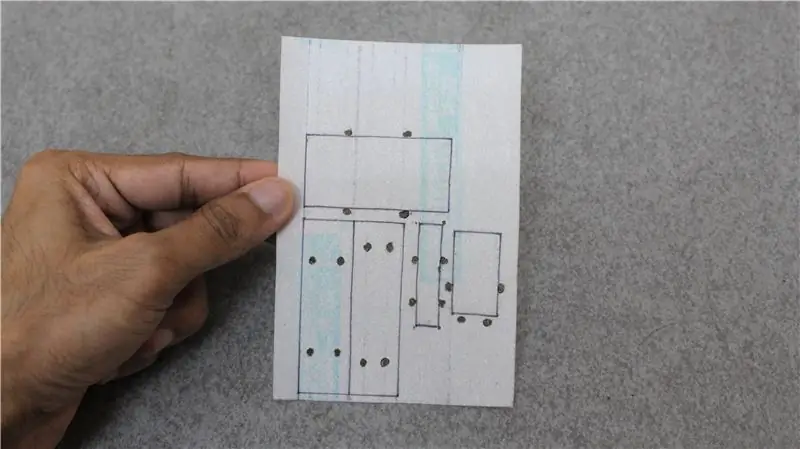

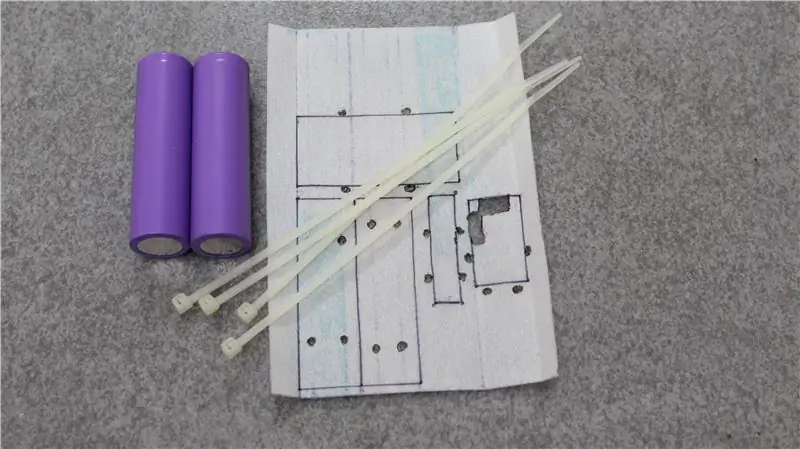

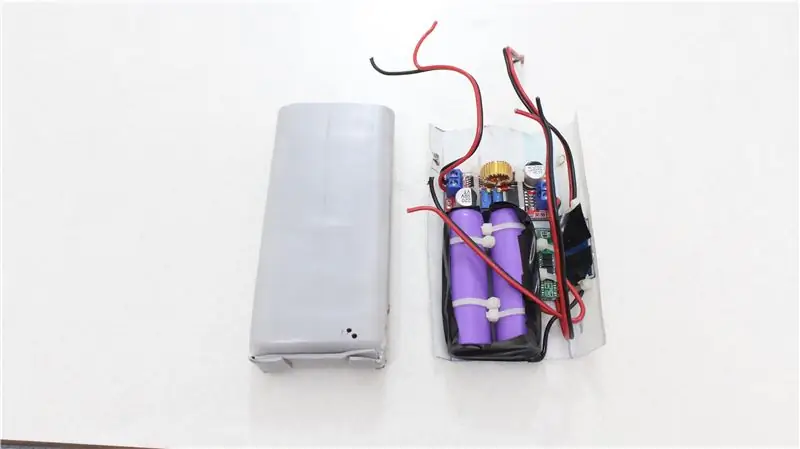

Passaggio 7: fissare i circuiti su un foglio di fibra di vetro

Ho seguito questa tecnica nella maggior parte dei miei progetti. Il motivo principale è la flessibilità e la comodità che offre nel posizionare i componenti del circuito. La maggior parte di noi che utilizza schede elettroniche sarebbe consapevole del fatto che molti di loro non hanno un modo corretto per il fissaggio a vite saldamente su una superficie. Ho affrontato questo problema per molto tempo mentre facevo progetti fai-da-te. Infine ho pensato di utilizzare un pezzo di lastra in fibra di vetro e fissarci sopra i circuiti utilizzando delle fascette. In primo luogo, un pezzo del foglio viene tagliato secondo il nostro requisito. Quindi, i circuiti sono disposti su di esso in modo tale che utilizzi lo spazio in modo efficace. Il contorno viene tracciato con un pennarello e attorno a questi contorni vengono praticati un paio di fori. Questi fori servono per inserire le fascette per il fissaggio dei circuiti e possono essere realizzati forando con una punta di saldatore a caldo. Prima di fissare le schede, i fili vengono saldati da tutti i terminali dei circuiti stampati.

Passaggio 8: modifica dell'involucro in PVC e del corpo principale

Questo passaggio include la fessura di taglio per l'interruttore di accensione, il foro per l'attacco dell'involucro e la fessura di taglio per l'indicatore luminoso di carica. Innanzitutto, inserire l'involucro del componente in PVC nel corpo principale finché non tocca il motore all'altra estremità. Assicurati anche che l'involucro sia un po' stretto all'interno del corpo principale. L'uso di nastro biadesivo all'esterno dell'involucro potrebbe aiutare a ottenere una perfetta aderenza durante l'inserimento dell'involucro. Quindi, utilizzando un saldatore a caldo, praticare una fessura per l'interruttore principale di accensione/spegnimento. La fessura dovrebbe passare attraverso il corpo principale e l'involucro al suo interno. Praticare quindi un foro passante per il successivo fissaggio del carter tramite un bullone. Una volta fatto, potremmo rimuovere l'involucro dal corpo principale. La sezione superiore dell'interruttore è ora inserita sull'involucro e gli stessi fori praticati sulle sue 2 gambe. Una volta fatto, potremmo inserire i componenti del circuito (strato sopra il foglio di fibra di vetro) al suo interno. Quindi la sezione dell'interruttore superiore viene collegata e saldata secondo lo schema elettrico che ho fornito in questo passaggio.

Passaggio 9: rete antipolvere

La rete della polvere funge da filtro tra la girante e il contenitore della polvere, raccogliendo così tutte le particelle di polvere all'interno del contenitore della polvere. L'involucro esterno è costituito da un cappuccio terminale in PVC da 1,5 pollici. Il lato chiuso viene tagliato per ottenere una struttura ad anello. Quindi, una rete metallica di dimensioni appropriate viene piegata su questo lato appena tagliato. Viene ulteriormente fissato correttamente praticando 4 fori sui lati e quindi fissato con alcuni bulloni. Questa sezione potrebbe essere successivamente inserita nella parte anteriore del corpo principale.

Passaggio 10: lavoro di tappezzeria

La maggior parte dei processi sarebbe chiara durante la visione del video. Quindi non sto spiegando la cosa in dettaglio qui. Ho usato un panno di juta nera e un adesivo in gomma sintetica (gomma cemento) per il lavoro di tappezzeria. Sia il corpo principale che il contenitore della polvere sono coperti adeguatamente con il panno. Passiamo al prossimo.

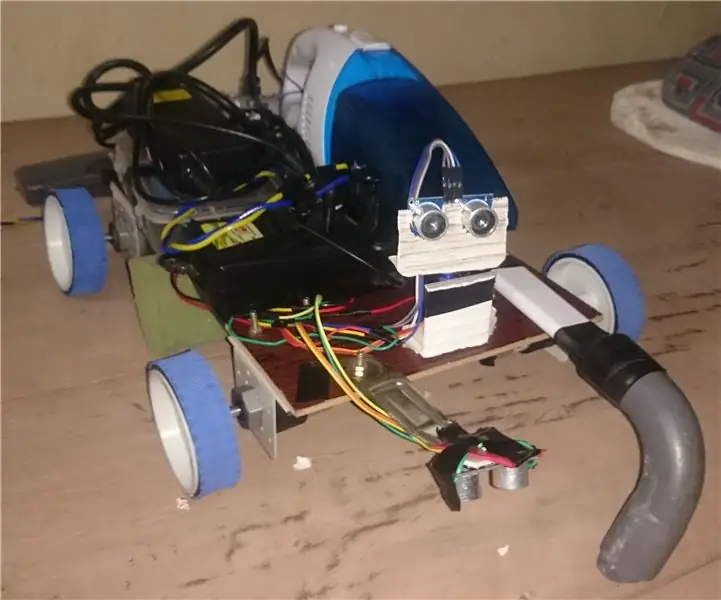

Passaggio 11: assemblaggio finale

L'involucro del componente precedente è ora inserito nel corpo principale. I due fili del motore sono ora saldati ai rispettivi terminali. Tutti gli altri fili vengono estratti attraverso la fessura dell'interruttore di accensione/spegnimento. La sezione superiore dell'interruttore è ora premuta sull'involucro in modo che tutti i fori siano correttamente allineati. Un bullone viene ora inserito attraverso questi fori e quindi fissa l'involucro e la sezione superiore al corpo principale. Potremmo ora passare alla serie finale di collegamento dell'interruttore on/off sul lato. Fare riferimento allo schema elettrico per i collegamenti. Ora potremmo inserire la girante, la rete antipolvere e il contenitore della polvere nella parte anteriore.

Passaggio 12: accessori per ugelli

Come accennato all'inizio di questo articolo, lo stoccaggio dell'ugello integrato è una buona caratteristica di questo aspirapolvere. Abbiamo già lasciato spazio per lo stoccaggio durante la progettazione del contenitore della polvere. La maggior parte delle cose è chiara dal video tutorial stesso. Tutti gli ugelli sono realizzati con tubi in PVC da 0,5 pollici. Viene riscaldato per ottenere dimensioni e forme diverse. Ho anche aggiunto una piccola spazzola nella parte anteriore di uno degli ugelli per rimuovere facilmente la polvere. I pennelli vengono presi rompendo un pennello per tinture per capelli e poi incollando all'interno del beccuccio con adesivo epossidico.

Per coprire l'apertura anteriore del contenitore della polvere ho un pezzo della stessa tela di juta che è stata utilizzata nel precedente lavoro di tappezzeria. Usando un attacco in velcro come mostrato nel video, è montato nella parte anteriore.

Quindi questo completa la build. Fammi sapere i tuoi pensieri nella sezione commenti qui sotto. Ci vediamo nel mio prossimo progetto.

Consigliato:

Aspirapolvere Portatile Black+Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: 5 passaggi (con immagini)

Aspirapolvere Portatile Black+Decker Fix - Aspirador De Mano Dustbuster Litio 16.2Wh Con Acción Ciclónica. Modelo DVJ315J: Potresti spendere +70 Eur (dollari o valuta equivalente) per un ottimo aspirapolvere portatile, e dopo pochi mesi o un anno non funziona molto bene…Sì, funziona ancora, ma meno di 1 minuto di lavoro ed è inutile. Bisogno di ri-c

Visualizzatore di segnali tascabile (oscilloscopio tascabile): 10 passaggi (con immagini)

Pocket Signal Visualizer (oscilloscopio tascabile): Ciao a tutti, stiamo facendo così tante cose ogni giorno. Per ogni lavoro c'è bisogno di alcuni strumenti. Questo è per fare, misurare, rifinire ecc. Quindi per i lavoratori elettronici, hanno bisogno di strumenti come saldatore, multimetro, oscilloscopio, ecc

Conversione da aspirapolvere da Ni-MH a Li-ion: 9 passaggi (con immagini)

Conversione dell'aspirapolvere da Ni-MH a Li-ion: Ciao a tutti, in questo Instructable, convertiremo il mio aspirapolvere portatile da batterie Ni-MH a batterie agli ioni di litio. Questo aspirapolvere ha quasi 10 anni ma negli ultimi 2 anni , non è stato quasi mai utilizzato in quanto ha sviluppato un problema con le batterie

Robot aspirapolvere automatico AUVC con irradiazione germicida UV: 5 passaggi (con immagini)

Robot aspirapolvere automatico AUVC con irradiazione germicida UV: è un robot automatizzato multiuso progettato per eseguire funzioni come l'aspirazione della polvere, la pulizia del pavimento, l'uccisione di germi e il lavaggio. Utilizza un microcontrollore Arduino programmato per pilotare quattro motori a corrente continua, un servo e due se

Il LED USB più cool Luce tascabile (ingresso tascabile): 6 passaggi

Il LED USB più cool Luce tascabile (ingresso tascabile): in questo Instructable, ti mostrerò come realizzare un LED alimentato tramite USB. leggero che può essere ripiegato nelle dimensioni di una lattina di X-it Mints e può stare facilmente in tasca. Se ti piace, assicurati di + e votami per il concorso! I materiali e