Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

Quando sono riuscito a collegare un display a 4 cifre e 7 segmenti al mio Teensy, ho deciso che dovevo iniziare a fare ricerche sulla realizzazione di PCB a casa in modo semplice. L'incisione tradizionale è piuttosto noiosa e rischiosa, quindi l'ho scartata rapidamente. Una buona idea che ho visto in giro sono le schede stampate in 3D che funzionano aggiungendo vernice conduttiva ai tuoi canali, ma questo sembra piuttosto irregolare per la conduttività. Ci sono anche filamenti conduttivi speciali che potresti usare su una stampante a doppia estrusione, ma sto cercando qualcosa di semplice ed efficace per l'attrezzatura standard che ho.

Quindi ho pensato di saldare e posare direttamente componenti e connettori su stampe 3D.

Prima di iniziare, attenzione: stamperemo con l'ABS in quanto può resistere a +200ºC prima di deformarsi (quindi possiamo applicare con cura un po' di saldatura su di esso). Stampare con l'ABS non è così semplice come con il PLA, è necessaria una stampante inclusa e molte impostazioni di calibrazione, ma una volta ottenuto questo risultato, il risultato fa la differenza.

Per aggiungere un po' di contesto, negli esempi sto creando un PCB per la scheda wifi ESP8266 12E in modo da poterlo collegare facilmente a qualsiasi altra cosa in seguito (l'obiettivo finale è un display 4d7seg).

Il PCB mi consentirà di utilizzare tutti i suoi pin disponibili, mentre la maggior parte dei moduli là fuori ha pochissimi pin di ricambio o ha troppe funzionalità aggiuntive che non voglio davvero (come il NodeMCU).

Forniture

- Software di progettazione PCB (KiCad qui, gratuito). Livello di avviamento.

- Software di modellazione 3D (Blender qui, gratuito). Livello utente.

- Una stampante 3D (qui Creality 3D Ender 3 Pro, circa 200€). Livello utente.

- Una custodia per la stampante è fortemente consigliata quando si utilizza l'ABS - Assicurati di poter stampare correttamente l'ABS prima di continuare questa istruzione.

- Filamento in ABS (Smartfil ABS, circa 20€/Kg). 3-15 grammi per PCB.

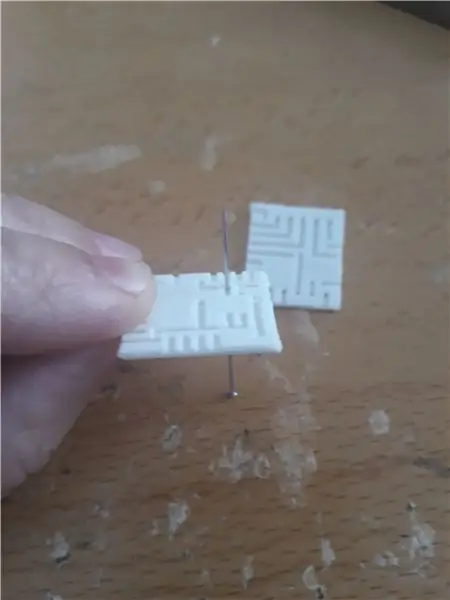

- Aghi da cucito (basta prenderne un po' dalla mamma). La dimensione dipenderà dal diametro dei perni dei componenti. Di solito 0,5 mm o 1 mm di diametro.

- Stagno e una saldatrice (circa 15€ da un negozio locale). In più tutti gli accessori adatti alla saldatura: supporto per saldatore, lampada, tavola, pinzette, occhiali protettivi, maschera… gli accessori sono a discrezione dell'utilizzatore, assicurati solo di sentirti a tuo agio e al sicuro durante la lavorazione!

- Tanta pazienza, mente creativa fuori dagli schemi e buone basi (prova a cercare su Google e studia molto prima di metterci le mani).

Passaggio 1: prototipo e schema

A meno che tu non stia seguendo lo schema di qualcun altro, dovresti costruire il tuo circuito elettrico seguendo le specifiche del produttore. Prova un circuito prototipo e, una volta che funziona, abbozza tutte le connessioni e i componenti.

Una volta che hai uno schizzo e sei a tuo agio con una chiara comprensione del tuo circuito, ottienilo dettagliato nel tuo software EDA preferito. Questo ti aiuterà a ottimizzare e verificare il tuo design.

Disegna il tuo schema e usalo come guida per la progettazione del tuo PCB. Il software EDA come Eagle o KiCad ti consentirà di aggiungere i tuoi componenti specifici, con piedinature e dimensioni realistiche, in modo da poter progettare il tuo circuito elettrico con precisione intorno a loro.

Sto usando KiCad, che è gratuito e abbastanza facile da capire per cominciare. Tutto quello che so è grazie a Brian Benchoff @ https://hackaday.com/2016/11/17/creating-a-pcb-in… e ad alcuni post correlati, quindi segui le sue linee guida per ottenere un bel design PCB.

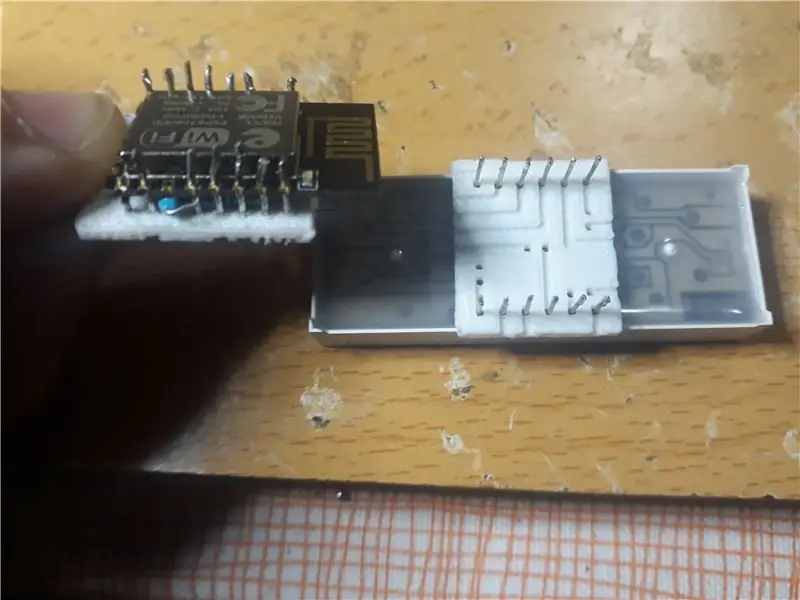

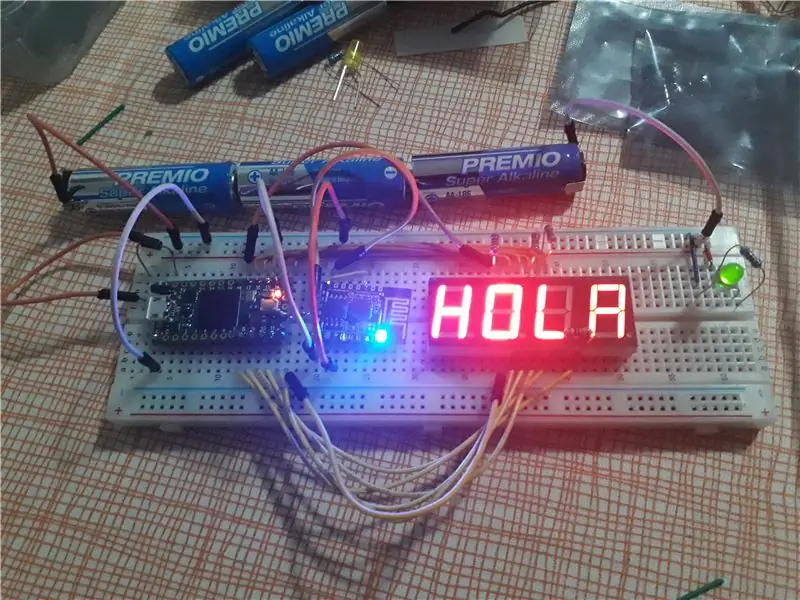

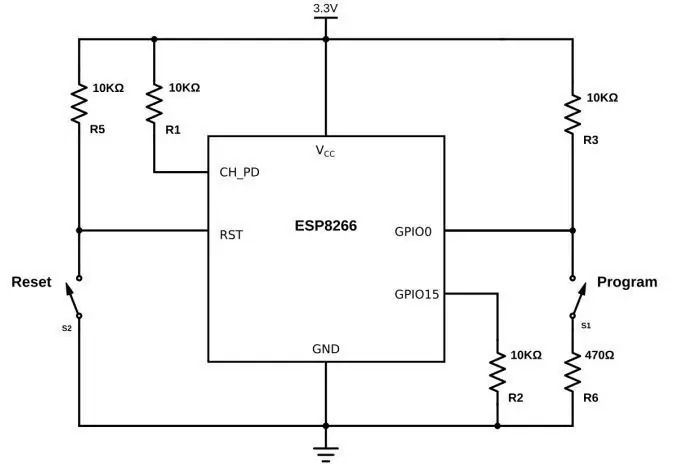

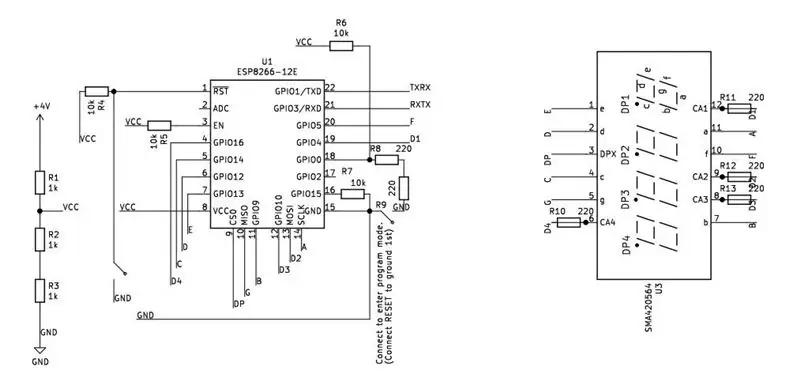

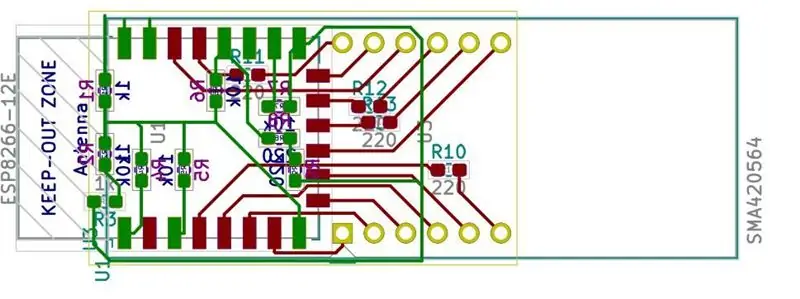

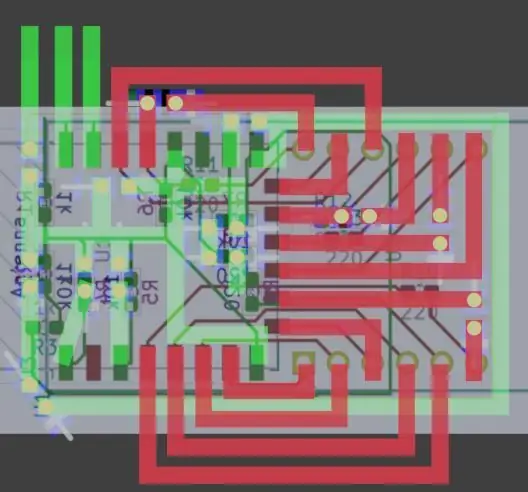

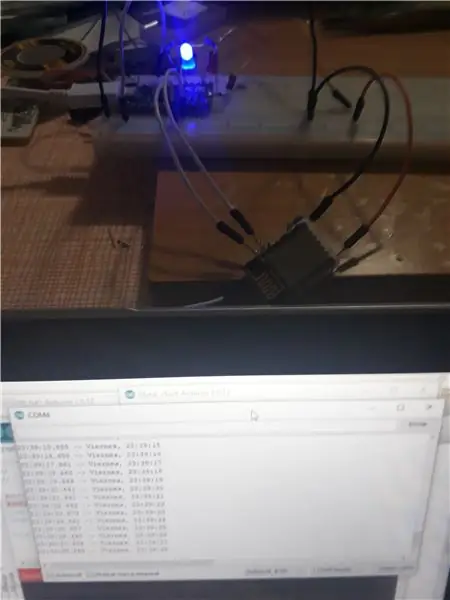

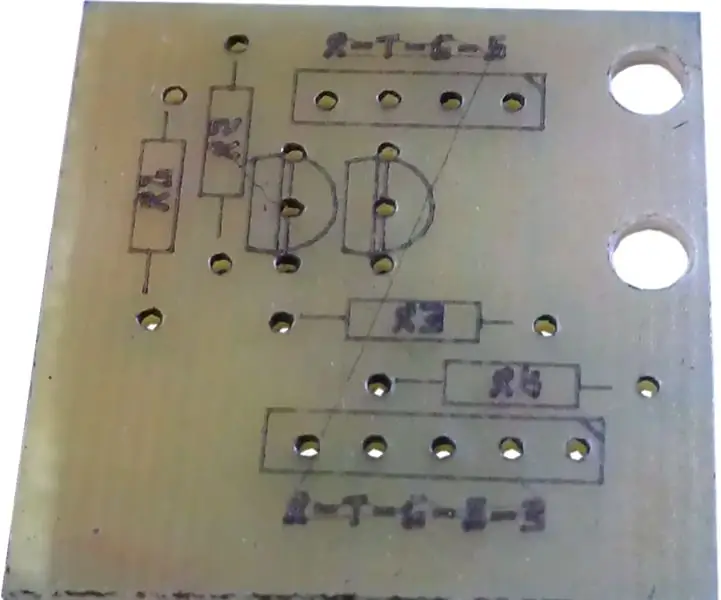

Le immagini in questa sezione si riferiscono a:

- Prototipo di prova per ESP8266 e display a 7 segmenti a 4 cifre (collegato a Teensy 4).

- Uno schema elettrico di riferimento per una scheda wifi ESP8266 12E.

- Uno schema KiCad per un display a 7 segmenti a 4 cifre che funziona attraverso ESP8266 e un partitore di tensione (questo è il mio obiettivo finale).

- Un output di progettazione PCB KiCad.

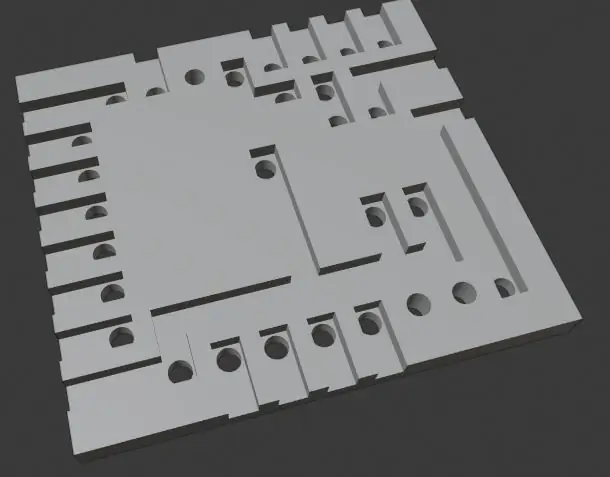

Passaggio 2: modello 3D

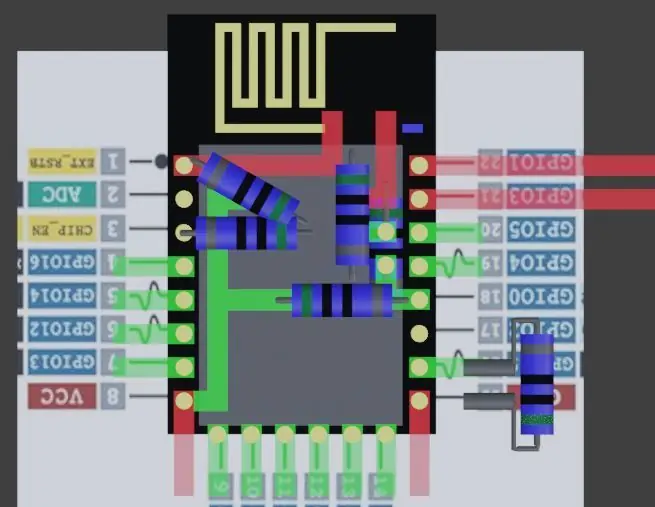

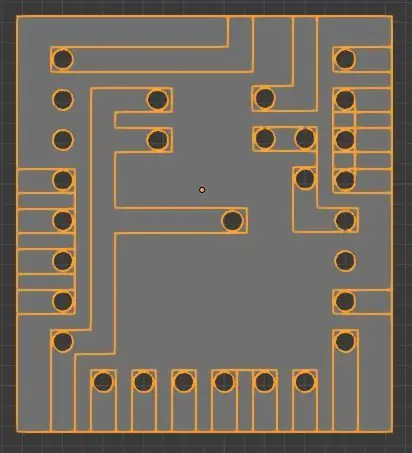

Una volta che hai un progetto PCB su carta, dovresti dargli un po' più di realismo in un software di modellazione 3D. Questo preparerà anche il tuo file per la tua stampante 3D. Ecco come lo faccio in Blender:

- Crea una mesh piana e aggiungi la tua immagine di progettazione PCB su di essa. Assicurati che sia in scala e che le dimensioni siano realistiche, poiché servirà come "carta da lucido".

-

Crea componenti semplificati prestando particolare attenzione alla posizione esatta e alla dimensione dei PIN che si collegano al tuo PCB. Ottieni le specifiche del produttore online o misurale tu stesso per ottenerle abbastanza accurate. Nota alcuni dim standard che puoi usare come riferimento:

- Per le schede utilizzare gli aerei. Per un PCB a lato singolo utilizzo uno spessore di 1,5 mm, poiché più sottile di questo non ho ottenuto buoni dettagli durante la stampa (dipende anche dalle impostazioni e dalle capacità della stampante, ma ci arriveremo più avanti). Per un PCB a doppia faccia ho usato uno spessore di 2,5 mm.

- Per i perni utilizzare cilindri di diametro minimo 1mm in modo da farlo catturare dalla stampante.

-

Per i canali utilizzare cubi, larghi almeno 1,2 mm. Estrudi semplicemente le facce per ottenere i tuoi canali.

- Individua i tuoi componenti in base al design del tuo PCB. Se i tuoi componenti sono abbastanza realistici, puoi usarlo per verificare la presenza di conflitti, ma lascia sempre spazio aggiuntivo attorno a ogni elemento.

- Traccia il tuo circuito elettrico. Posiziona una rete cubica nella posizione del primo perno. Quindi, in modalità di modifica, estrudi le facce in linea retta seguendo il disegno. Ancora una volta, mantieni le cose semplici, usando linee a 90º e usa tutti i canali che consideri. Inoltre, consentire una separazione di almeno 0,8 mm tra le pareti, altrimenti verranno perse durante la stampa. L'immagine 1 sotto mostra alcuni percorsi modificati dopo la modellazione con dimensioni reali, poiché il percorso ideale era troppo sottile per essere reso possibile.

- Crea il tuo PCB aggiungendo un cubo piatto (si attenua come sopra).

- Incidi i tuoi canali e fori sulla scheda aggiungendo modificatori booleani al tuo oggetto PCB. Questo taglierà la parte della scheda che interseca l'oggetto di destinazione del modificatore booleano.

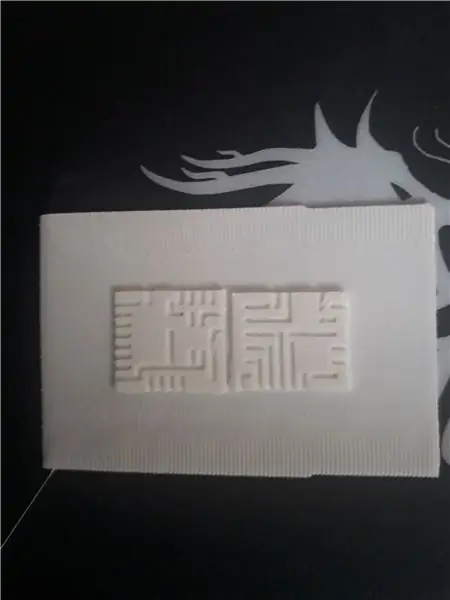

Le immagini 3 e 4 mostrano il risultato finale per la scheda ESP8266 (modello 3D in figura 2).

Dopo questo, dovresti vedere una stampa 3D del tuo PCB.

L'ultimo passaggio consiste nell'esportare correttamente il modello.

- Assicurati che tutte le facce puntino all'esterno ("Modalità modifica - Seleziona tutto", quindi "Mesh - Normali - Ricalcola esterno").

- Assicurati che siano tutte le singole facce ("Modalità modifica - Seleziona tutto", quindi "Edge - Edge Split").--Se ometti questi due passaggi, potresti trovare dettagli mancanti nel software Slicer.--

- Esporta come. STL ("Solo selezione" per esportare solo il PCB finale e "Unità scena" per mantenere la scala delle cose).

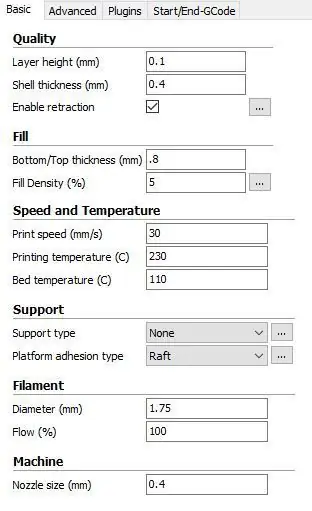

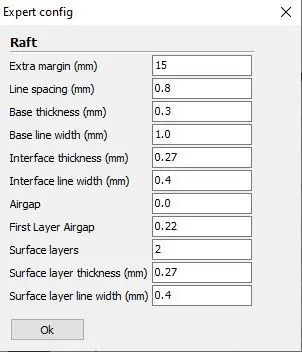

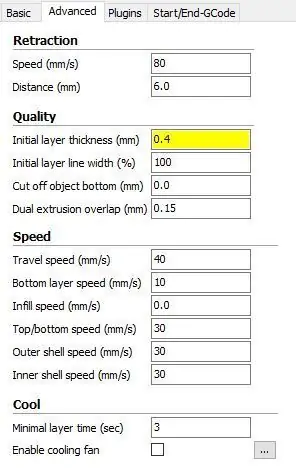

Passaggio 3: software affettatrice

Le stampanti 3D di solito forniscono un software "Slicer" per elaborare i modelli 3D (in.stl o altri formati) e calcolare il percorso necessario per stamparli (di solito in formato.gcode). Ho un Creality Ender 3 e non sono passato dal Creality Slicer fornito, ma puoi applicare queste impostazioni a qualsiasi altro software.

Dedico un'intera sezione alle impostazioni dell'affettatrice in quanto sono molto importanti quando si stampa l'ABS, che è piuttosto complicato a causa della deformazione, del restringimento e della rottura. La stampa di un PCB è anche nel limite delle stampanti 3D standard a causa della precisione richiesta.

Di seguito condivido le impostazioni che utilizzo su Creality Slicer per la stampa dettagliata dei PCB in ABS. Differiscono dalle impostazioni standard in:

- Pareti e strati sottili (per fornire dettagli sufficienti - questo potrebbe richiedere un paio di iterazioni per il risultato desiderato, a meno che tu non sia soddisfatto delle mie impostazioni).

- Usa una zattera. La chiave si trova sulla base, di cui dovresti prestare particolare attenzione. (Permetto un offset di 10 mm dal modello per evitare che qualsiasi deformazione minima influisca sulla stampa). Inoltre, non ci sono separazioni tra le linee della zattera per ottenere una buona base solida. Se ottieni la tua base giusta, è tutto fatto. Se vedi degli angoli piegati nella tua base, sei sicuramente condannato.

- Bassa velocità. Sto usando circa 1/4 della velocità standard (questo consente una buona posa del filamento e quindi un'adesione e una qualità complessiva).

- Temperature ABS (letto: 110ºC, ugello: 230ºC)

- Ventola disabilitata (consigliato per mantenere la temperatura costante per l'ABS).

Passaggio 4: stampa

Infine, invia il tuo.gcode alla tua stampante e fai produrre il tuo PCB. Alcuni suggerimenti che dovresti seguire:

- Inserisci la tua stampante 3D. Un involucro manterrà la temperatura molto più stabile, che è un forte requisito per la stampa ABS. Assicurati di tenere la CPU e l'alimentatore al di fuori del contenitore, così come il filamento. Se riesci a stampare l'ABS senza custodia, condividi il tuo trucco perché mi ha fatto impazzire.

- Preriscalda la stampante per un po'. Con il PLA puoi stampare subito, ma con l'ABS il mio consiglio è di preriscaldare con le impostazioni ABS (letto: 110ºC, ugello: 230ºC) per 10-15 minuti in modo da creare l'atmosfera giusta prima di poter iniziare a stampare.

- Stampa lentamente ma con sicurezza. Come accennato in precedenza, ho ridotto la velocità di stampa standard a 1/4 nel file di configurazione. Questo risulta essere abbastanza lento da avere un buon risultato, ma puoi gestire la velocità di stampa durante la stampa regolando la velocità di avanzamento se vuoi ottimizzarla un po' di più. Basta notare che le alte velocità porteranno a movimenti molto improvvisi che non appoggeranno il filamento in modo efficace o potrebbero scontrarsi con la rete e staccarla.

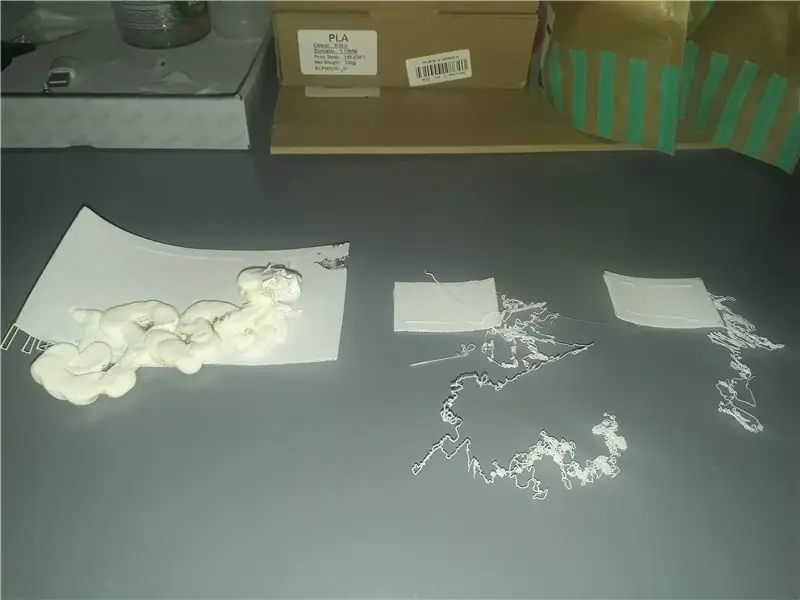

- Costruisci una buona base. La chiave sull'ABS è ottenere una base ben fissata. Se la base fallisce e si stacca, il modello non c'è più (vedi alcuni tentativi disastrosi sotto). Con i suggerimenti di cui sopra (rivestimento, preriscaldamento e bassa velocità) dovresti ottenere una buona base e una buona finitura. Ma a differenza del PLA, che lascio incustodito per ore, l'ABS ha bisogno di più attenzione.

- Siate vigili, soprattutto all'inizio. Ribadendo quanto sopra, la chiave è la base. Assicurati che il primo contorno esterno sia ben posato. Questo guiderà il resto dell'adesione del primo strato. A volte il filamento non si attacca subito o viene trascinato dalla sua posizione. Dovresti individuarlo abbastanza presto per correggere qualsiasi livellamento o pulizia della piastra di base. Fai sempre attenzione alla deformazione, se vedi gli angoli che si alzano probabilmente finiranno per staccare l'intera base e rovinare l'intera stampa. Anche se la base rimane in posizione, la deformazione renderà questo angolo deformato.

Passaggio 5: filo e saldatura

Ora è il momento di mettere tutto a posto:

- Controllare la finitura dei canali e dei fori. Specialmente i fori vengono ignorati o sovrapposti dalla stampante. Usa un ago da cucito se devi riaprirne alcuni. Naturalmente, se non hai ottenuto una stampa piatta a causa della deformazione, o non hai ottenuto i dettagli che ti aspettavi, ricontrolla le impostazioni della stampante o anche il tuo modello 3D per le dimensioni.

- Posiziona i tuoi componenti. Moduli, resistori, condensatori o led che hanno i propri pin possono essere installati facilmente. Puoi piegare leggermente il loro stesso filo per farlo entrare nei canali in modo che sia più facile legarli in seguito.

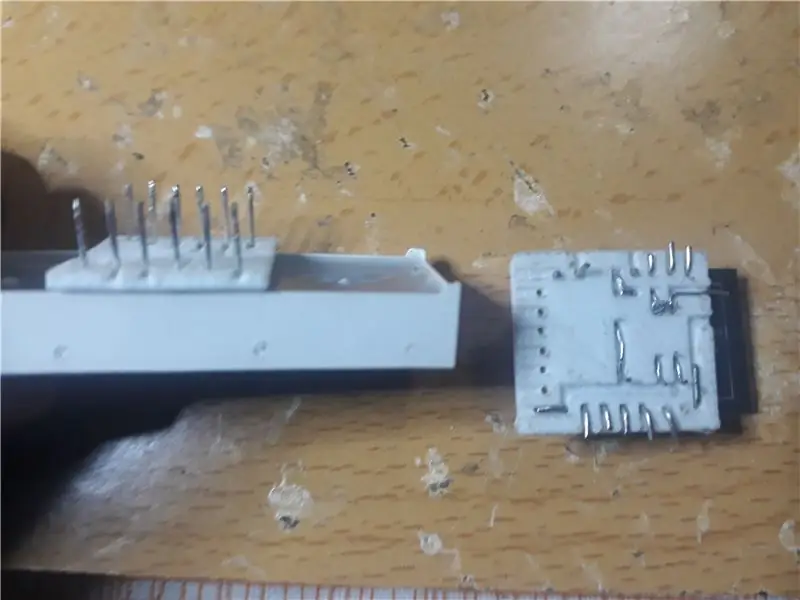

- Aggiungi filo e saldatura. Usa qualsiasi pin o ponticello che si inserisca nel canale e tagliali a lungo in modo da dover solo saldare in punti di giunzione specifici. Non dovremmo aver bisogno di saldare il tutto, anche se tendo a farlo quando le cose non si accendono.. Nel mio caso, ho dovuto cablare tutti i pin dell'ESP8266, ed è qui che era fondamentale avere buone capacità di saldatura (che non ho). Il resto del consiglio è stato abbastanza semplice da fare.

Passaggio 6: prova la tua scheda

Se sei sicuro di aver fatto tutto bene, collegalo.

Per la prototipazione sto eseguendo l'ESP8266 sulla connessione seriale Teensy 4.

Mentre eseguivo i test sulla scheda nuda, ho caricato un programma che caricava l'ora locale tramite wifi. Come puoi vedere funzionava tutto bene. Spero che anche tu abbia avuto un buon risultato con questa tecnica.

Consigliato:

GorillaBot, il robot quadrupede con Arduino stampato in 3D: 9 passaggi (con immagini)

GorillaBot, il robot quadrupede con Arduino stampato in 3D: ogni anno a Tolosa (Francia) c'è la Toulouse Robot Race #TRR2021La gara consiste in uno sprint autonomo di 10 metri per robot bipedi e quadrupedi. Il record attuale che raccolgo per i quadrupedi è di 42 secondi per un Sprint di 10 metri. Quindi con quello in m

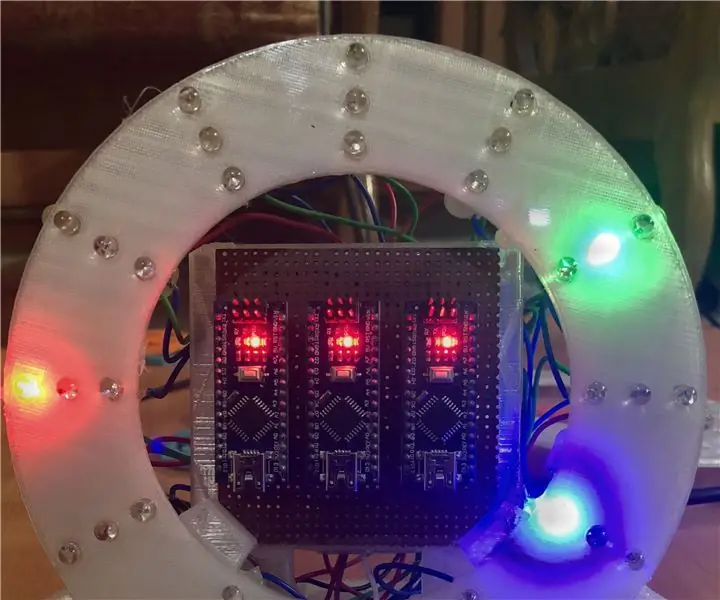

Albero di Natale stampato in 3D con LED incorporato: 10 passaggi (con immagini)

Albero di Natale stampato in 3D con LED incorporato: si tratta di un albero di Natale stampato in 3D con LED indirizzabili incorporati all'interno. Quindi è possibile programmare i LED per piacevoli effetti di luce e utilizzare la struttura stampata in 3D come diffusore. L'albero è separato in 4 fasi e un elemento di base (l'albero

Cursore della telecamera di rilevamento degli oggetti con asse di rotazione. Stampato in 3D e costruito su RoboClaw DC Motor Controller e Arduino: 5 passaggi (con immagini)

Cursore della telecamera di rilevamento degli oggetti con asse di rotazione. Stampato in 3D e costruito sul RoboClaw DC Motor Controller e Arduino: questo progetto è stato uno dei miei progetti preferiti da quando ho avuto modo di combinare il mio interesse per la creazione di video con il fai-da-te. Ho sempre guardato e voluto emulare quegli scatti cinematografici nei film in cui una telecamera si muove su uno schermo mentre fa una panoramica per tracciare

PCB di Tim (scheda a circuito stampato): 54 passaggi (con immagini)

PCB (Plotted Circuit Board) di Tim: questo è il processo che utilizzo per creare un circuito personalizzato per i miei progetti. .Uso il mio plotter XY con un laser per bruciare l'inchiostro nel

Orologio con quadrante lampeggiante a LED stampato in 3D: 7 passaggi (con immagini)

Orologio con quadrante LED lampeggiante stampato in 3D: benvenuto nell'istruzione di Yantrah! Noi di Yantrah ci concentriamo sull'istruzione pratica, insegniamo progettazione CAD 3D, programmazione, STEAM e robotica. Questo è un semplice orologio stampato in 3D basato su arduino con LED lampeggianti per mostrare l'ora , minuti e secondi passati