Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

I circuiti a valvole sono stati un passo cruciale nello sviluppo dell'elettronica. Nella maggior parte delle aree sono diventati completamente obsoleti rispetto alle tecnologie a stato solido più economiche, più piccole ed efficienti. Ad eccezione dell'audio, sia in riproduzione che dal vivo. I circuiti a valvole sono relativamente semplici e per lo più meccanici sono collegati con la realizzazione di un amplificatore a valvole, sono ideali per l'autocostruzione - fai-da-te. Sono sicuramente collegati ad alta tensione e quindi possono essere pericolosi, ma se vengono seguite alcune linee guida di base, la maggior parte del pericolo può essere evitata.

Il primo approccio alla costruzione di circuiti a tubi è stato il cosiddetto punto-punto, in cui i cavi degli elementi sono stati fissati direttamente alle prese del tubo, alle pentole, ai jack.. con l'aiuto di vari terminali. Per facilitare la produzione di massa poi le aziende hanno iniziato a mettere gli elementi su diverse schede (alcuni approcci sono ancora chiamati punto a punto, anche se non sono realmente tali). Al giorno d'oggi la maggior parte dell'elettronica è realizzata come PCB - circuiti stampati. Anche la maggior parte dei progetti di tubi prodotti in serie sono realizzati su PCB al giorno d'oggi. Ma i PCB hanno alcuni svantaggi per il mondo dei tubi: - i tubi producono molto calore quando sono accesi, quindi anche durante il normale funzionamento sono inclini a ridurre notevolmente la durata del PCB - la maggior parte dei circuiti a tubi sono così semplici e diretti, e l'uso (alto tensione) elementi così grandi che non ha senso produrre circuiti a valvole su schede intere - ci sarebbe per lo più spazio vuoto e poche tracce con alcuni pad - davvero uno spreco di materiale FR4 - molti componenti del circuito a valvole sono troppo pesanti o troppo ingombranti per essere montati direttamente sul PCB (trasformatori, induttanze), altri non sono adatti al PCB per sollecitazioni meccaniche (i tubi le cui prese sono montate direttamente sul PCB devono essere sostituiti con cura)

D'altra parte, a volte è difficile saldare direttamente alle parti dell'amplificatore, e alcune tendono a danneggiarsi durante il processo (sono riuscito a rovinare un bel po' di interruttori durante la saldatura). È anche difficile risolvere i problemi e riparare i dispositivi realizzati in modo classico punto-punto, ancora di più se non sono costruiti con una pianificazione estremamente buona. Il PCB offre un modo solido e staccabile dal telaio per fissare gli elementi.

Quindi la situazione richiede un mezzo di cablaggio punto a punto, simile a quello che hanno fatto in amplificatori per chitarra noti come Marshall o Fender. Molti costruttori usano ancora il loro approccio con ottimi risultati. Ma l'approccio Fender - Marshall presenta alcuni inconvenienti:

- utilizzano principalmente componenti assiali, che sono rari e quindi meno convenienti- la maggior parte degli elementi del circuito sono paralleli, il che causa uno spreco di spazio e può portare a rumore, oscillazioni e accoppiamento degli elementi- ci sono lunghi cavi esposti sulle schede- questo la scheda viene spesso montata al centro del telaio, spingendo fuori tutto il posizionamento dei tubi, che è ancora una volta non ottimale

Il design semplice e abbastanza simile della maggior parte dei circuiti hi-fi e per chitarra ci consente di utilizzare un approccio modulare nella costruzione di amplificatori valvolari, utilizzando moduli PCB. Lo studio degli schemi ci aiuta a progettare PCB, dove non c'è spazio sprecato con elementi paralleli, ma seguire le regole del trace routing. Il design a doppia faccia ci consente di rendere i moduli più piccoli e di utilizzare entrambi i lati della scheda. Possiamo saldare i connettori ai PCB, il che rende ancora più semplice la risoluzione dei problemi e la manutenzione dei dispositivi.

Per un fai-da-te non è pratico progettare un PCB per ogni progetto, sarebbe piuttosto costoso! Ma la semplicità e la somiglianza dei progetti di tubi comuni ci consente di progettare PCB, che sono utili per la maggior parte delle applicazioni.

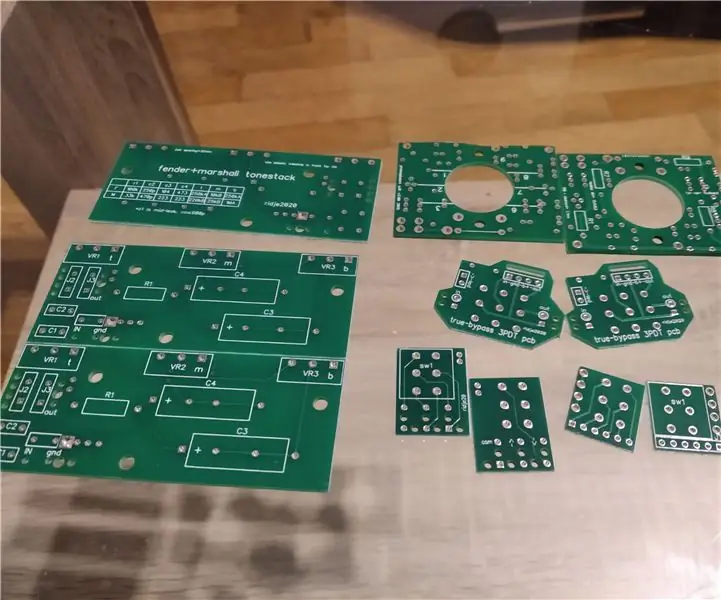

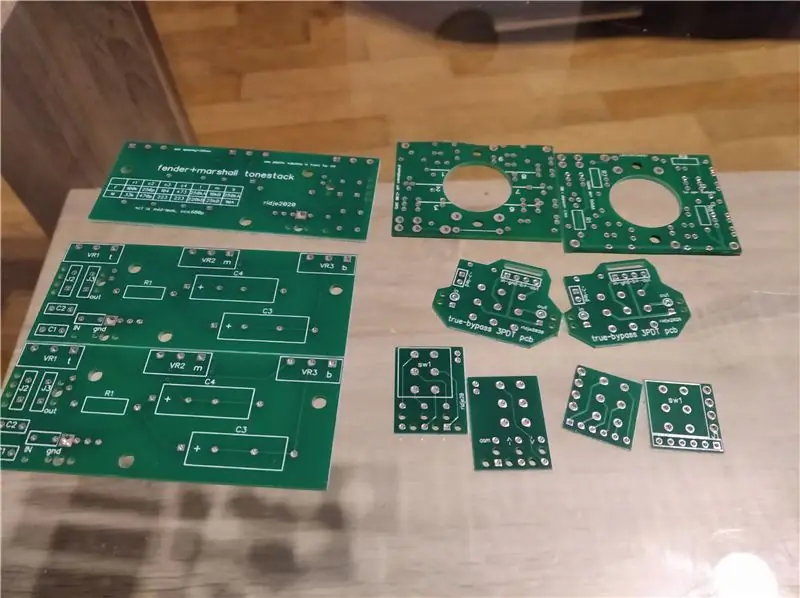

Ecco una "raccolta" di alcuni PCB che ho progettato per facilitare la realizzazione di amplificatori a valvole.

- PCB punto-punto a doppio triodo

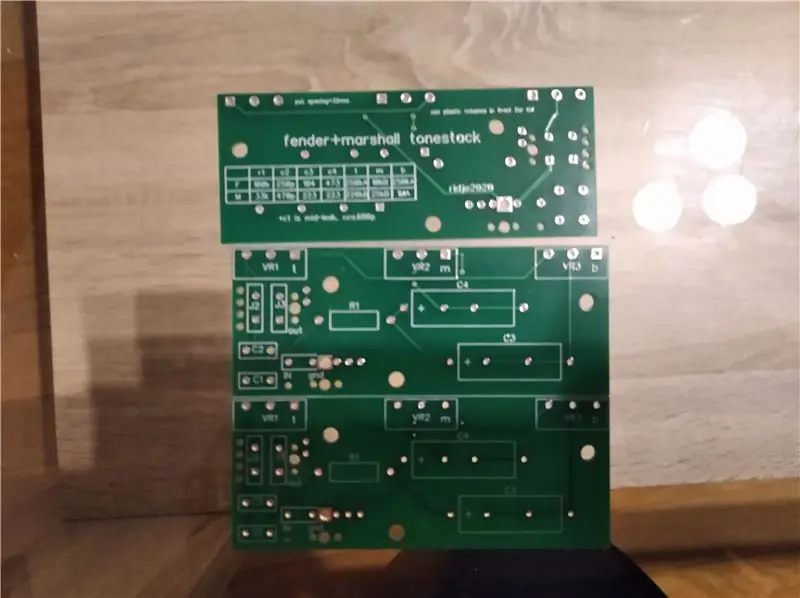

- PCB dello stack di toni

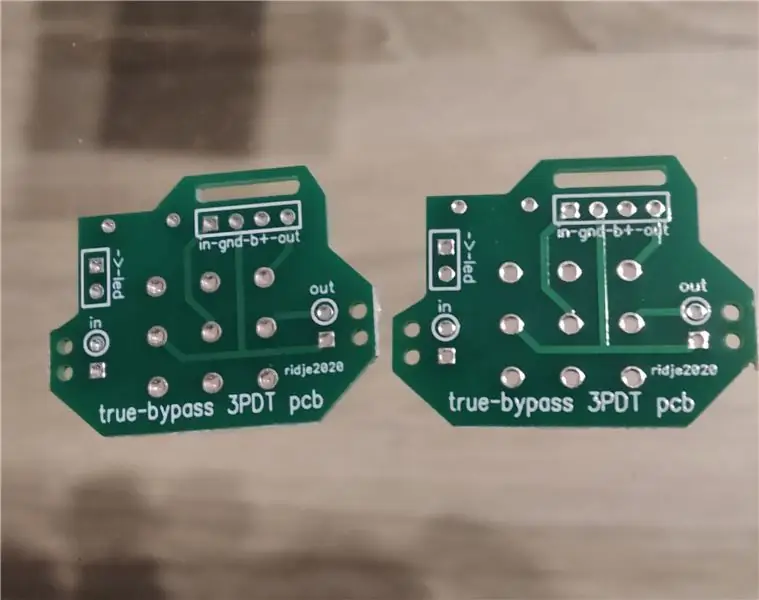

- PCB interruttore a pedale

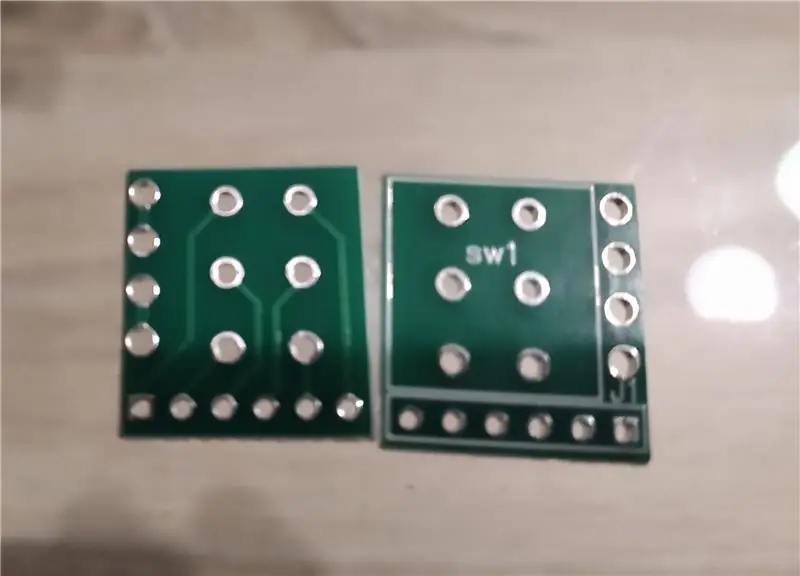

- due PCB interruttori

Passaggio 1: PCB doppio triodo / Noval / preamplificatore

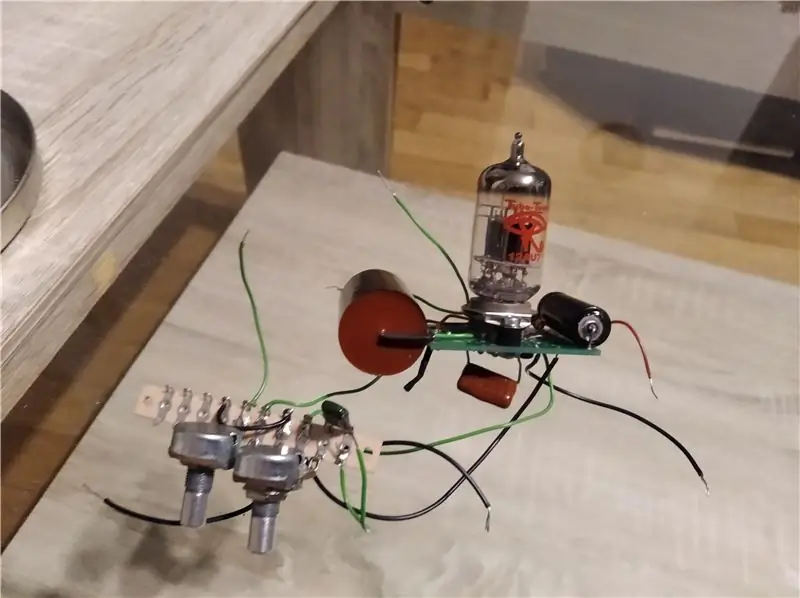

La sezione del preamplificatore è abbastanza simile nella maggior parte delle applicazioni a valvole e di solito consiste in una serie di doppi triodi in contenitori nuovi, spesso tubi 12AX7. A volte c'è una configurazione del follower del catodo, ma per lo più ci sono solo diverse combinazioni di valori di tappo di griglia + resistore di piastra + cappuccio di bypass del catodo + resistore di polarizzazione + cappuccio di accoppiamento. Non è quindi un compito così impegnativo progettare un pcb, che sarebbe abbastanza universale per la parte del preamplificatore del circuito dell'amplificatore - o per il tubo noval (le reti sono fatte in modo tale che anche la maggior parte del triodo noval non doppio tubi possono essere utilizzati con facilità). Il PCB è stato progettato per adattarsi a un contenitore rack 1U (il tubo è orizzontale), altrimenti sarebbe utile renderlo un po' più grande. Spetta all'utente quali elementi vanno su quale lato del PCB. La serigrafia è qui solo come aiuto per l'orientamento.

Il PCB è progettato per essere abbinato alla presa Noval Belton. È fissato tramite la presa (quindi lo scambio dei tubi non è un ceppo per il PCB). Va fissato alle prese con alcuni distanziali in mezzo. Un'estremità di alcuni cavi dell'elemento è saldata direttamente allo zoccolo, altri sono saldati al PCB. Ci sono pochi gruppi aggiuntivi di traccia pad (il nome comune è net) sulla scheda per assistere con diverse configurazioni. Per spiegare ulteriormente il PCB è probabilmente meglio passare attraverso i pin del tubo. _

- a "sud" del PCB c'è un "bus di massa" con poche tracce che vanno ai punti corrispondenti del PCB- a "nord" ci sono due reti previste per B+ - ci deve essere un jumper (linea bianca) installato per collegarli (questo dettaglio rende questo PCB utile anche per tubi noval non a doppio triodo)

1 - plate1 - (linea bianca contrassegnata con 1 sul lato opposto) - realizzata in modo che il filo vada alla rete contrassegnata sul pcb, poi c'è il posto per la resistenza di piastra (contrassegnata con R7) e l'accoppiamento dello stadio il cappuccio può essere saldato in una delle reti "di riserva"2 - è grid1 (linea bianca contrassegnata con 2) - il cappuccio di accoppiamento o il tappo della griglia possono essere montati direttamente sull'aletta di saldatura della presa, se necessario - R1 è disegnato per essere una perdita di griglia resistore - R1 pad a terra può essere utilizzato anche per collegare lo schermo dal cavo schermato3 - è catodo1 (linea bianca contrassegnata con 3) - progettato in modo che ci sia un resistore catodico e un cappuccio di bypass saldato sul capocorda della presa e direttamente nel pad di terra dall'altra parte 4 e 5 non sono contrassegnati, 9 è contrassegnato ma non ha una rete dedicata - 4, 5 e 9 sono pin del riscaldatore - come un fermo sostenitore del riscaldamento DC, collego sempre solo 4 e 5 nei miei doppi triodi e fornitura 12, 6V - i fili per il riscaldatore vanno direttamente ai capicorda di saldatura della presa, ma passano due grandi pad come una forma di ceppo reli ef6 - is plate2 - stessa funzione di 1 - è fatto per avere un filo che va alla rete dedicata, quindi c'è R9 come resistore di piastra e puoi usare una delle reti "riserva" per fissare il condensatore di accoppiamento dello stadio7 - is grid2 - la stessa funzione del pin2, ma invece c'è R8 disegnato come un posto per il resistore di dispersione della griglia8 - è catodo2 - la stessa funzione del pin3(9 - è il rubinetto centrale del riscaldatore in configurazione a doppio triodo, in alcuni tubi noval che hanno l'altro funzione. Di solito ometto questo pin o addirittura rompo il capocorda di saldatura dalla presa)

Dall'Alembic ho preso l'abitudine di aggiungere un condensatore di filtro di potenza come parte del circuito, quindi ho incluso alcuni grandi pad collegati sia a terra che a B+ sul bordo orientale per questo..

Passaggio 2: PCB dello stack di toni

Negli schemi della maggior parte degli amplificatori valvolari per chitarra si nota che i "tone stack" sono piuttosto simili. A seconda dell'impedenza di uscita dello stadio precedente ci sono due modelli principali (con lievi variazioni, noti come Fender e Marshall). Li ho combinati entrambi in un PCB. Ho anche scritto i valori più comuni degli elementi utilizzati nella tabella serigrafica sul livello inferiore. (Il motivo per cui ho progettato un PCB separato per lo stack dei toni è che tutte le altre parti del preamplificatore sono raccolte attorno al tubo, ma lo stack dei toni è realizzato attorno ai potenziometri. Dalla mia esperienza c'è una buona possibilità di confondere il cablaggio in questa parte di il circuito. Gli elementi utilizzati nello stack tono valvolare sono ad alta tensione e quindi tendono ad essere troppo grandi per essere praticamente fissati sui capicorda a saldare. Anche essendo ad alta tensione non mi sento dafe di lasciarli penzolanti contro la piastra frontale (conduttiva). D'altra parte averli insieme ad altri elementi di preamplificazione attorno al tubo porta lunghe lunghezze di cablaggio non necessario. Il PCB è fatto per potenziometri per montaggio su PCB - alcuni puristi sono contrari a questo, ma questo PCB è così piccolo e leggero che non c'è possibilità di girare le pentole avrebbero avvitato il collegamento. Per i deboli di cuore ci sono tre fori di montaggio forniti. I fori più piccoli non placcati sul pcb sono ment per essere un passacavo per i fili. R1, C1, C3 e C4, insieme al pentole VR1-3 sono parti ordinarie del circuito, pentole disposte in maniera TMB. Non c'è posto per il volume del potenziometro - ero limitato a 10 cm di larghezza alla scheda per ottenerlo al prezzo di vendita … E il potenziometro del volume non è sempre direttamente dopo lo stack del tono - c'è J3 per collegarlo, a nord del segnale, a sud della terra. C2 è lì per collegare C1 con capacità aggiuntiva, il che rende i medi un po' più alti - può essere acceso su J2. Il grande pad quadrato nella rete di terra è lì per abilitare la connessione dello schermo di input

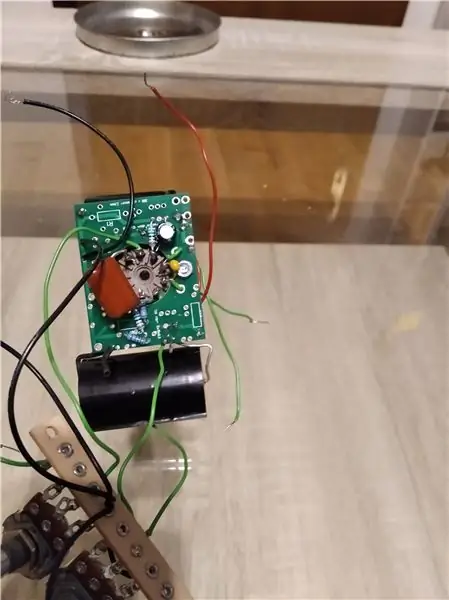

Passaggio 3: cambiare il PCB dell'intestazione

Non credo di aver mai fritto un singolo elemento elettronico con il calore di saldatura, e tutti ne avvertono così tanto. Circuiti integrati, transistor, diodi e così via possono richiedere molti abusi termici prima di smettere di funzionare. Ad eccezione di interruttori e potenziometri (di plastica Piher). Il filo non si attacca bene, metti ancora una volta il tuo saldatore sul capocorda… e il capocorda si muove al suo posto, hai sciolto della plastica morbida attorno ad esso. C'è una buona probabilità che l'interruttore inizi ad attaccarsi e rompersi prima o poi. Con tutti gli elementi, per i quali è più pratico averli saldati direttamente all'interruttore (ricordate di provare a saldare un componente in serie con l'interruttore) è molto più probabile che lo roviniate. O fai un nido disordinato sulle sue anse. Il prossimo problema è la tensione del filo: finisci il tuo progetto, metti tutti i fili in ordine nitido e poi ti impiglia in uno dei fili dell'interruttore per sbaglio e si rompe - addio agli sforzi dell'ultima ora, devi svitarlo dalla parte anteriore piastra (o un pedale) e risaldare i fili. A volte è pratico avere la possibilità di utilizzare un normale connettore su uno switch, non dissaldarlo ogni volta che deve essere rimosso. E se viene esercitata una forza eccessiva sul filo, non si rompe, ma il connettore si lascia andare e lo si ricollega.

Quindi, invece di un interruttore a saldare, ne usi uno per montaggio su PCB. Puoi saldare tutti i fili in posizione e saldare anche i pin del cambio senza il timore di distruggere l'interruttore. La connessione è organizzata sotto forma di una nota intestazione a una riga da 2,54 mm: è possibile utilizzarla per effettuare connessioni interne o installare un connettore. Ci sono quattro grandi fori passanti placcati, che possono essere usati come pressacavo per il filo in ingresso o per effettuare ulteriori connessioni necessarie.

Esistono due varianti di questo PCB, una a bassa e una ad alta tensione. L'alta tensione non è realizzata con il modello da 2,54 mm, poiché questo viola la necessaria distanza di dispersione/isolamento standardizzata. Ho ordinato a quei PCB di essere solo segnati, non tagliati, così posso creare intere righe o colonne senza sforzo se si desidera l'uso di più interruttori. Realizzato per l'interruttore DPDT (più utilizzato).

Passaggio 4: PCB TB Stompswitch

So che nessuno usa gli stompswitch nelle build di amplificatori a valvole, ma questo PCB era nello stesso batch - e faceva parte della stessa mentalità. Diciamo un aggiornamento del precedente scambio di battute DPDT. È solo il mio rendering del piccolo PCB che ogni venditore di kit di pedali offre a un prezzo nauseante.

Se gli interruttori di cablaggio in genere possono essere una seccatura, è il doppio della seccatura cablare bene un interruttore a pedale 3PDT per un vero bypass. La saldatura dell'intero circuito del pedale può richiedere lo stesso tempo necessario per realizzare i jack e il cablaggio degli interruttori a pedale. Ed è sempre la stessa pasta, non la bella avventura di fare un nuovo circuito.

Questo PCB è dotato di: - pad per un interruttore a pedale 3PDT con montaggio su PCB - pad di connessione jack in e out separati con fori antistrappo - i jack saranno finalmente cablati in modo ordinato e il filo non si romperà anche dopo aver rimosso il circuito per la decima volta da la custodia- pad di intestazione pin da 2,54 mm a linea singola a 4 fili. Ciò consente di inserire un connettore su uno o sull'altro lato della connessione con la scheda principale dell'effetto. Il pressacavo qui è un grande rettangolo perché mi piace usare il cavo a nastro per questa connessione. Il pinout (I-gnd-B+-O) si adatta al mio pinout standard quando realizzo pedali da zero. - predisposizione per resistore contagocce LED e LED per non rendere quei collegamenti un disordine malsano appeso nella custodia del pedale - distanza zero dal perimetro dell'interruttore sul bordo sud per consentire di montare l'interruttore il più vicino possibile alla parete della custodia - per dare posizionare altri segmenti importanti.

Passaggio 5: voglio farli anch'io…

google me per gerber o PCB se ne hai bisogno.

---

Quelli che chiedono gli schemi certamente non capiscono il concetto di quei PCB. Sono fatti per essere universali, multi-applicabili o come lo chiami. Prendi lo schema che vuoi usare, lo analizzi e poi scegli quale elemento va dove nella mia scheda per renderlo ottimale. Non chiedi dove mettere i calzini quando compri il cassetto.

Consigliato:

Progettazione dell'oscillatore basato sulla modalità corrente per amplificatori di potenza audio di classe D: 6 passaggi

Progettazione dell'oscillatore basato sulla modalità corrente per amplificatori di potenza audio di classe D: negli ultimi anni, gli amplificatori di potenza audio di classe D sono diventati la soluzione preferita per sistemi audio portatili come MP3 e telefoni cellulari grazie alla loro elevata efficienza e al basso consumo energetico. L'oscillatore è una parte importante della classe D au

Oltre 8 miglia Primi perni magnetici portatili universali!: 5 passaggi

Più di 8 miglia I primi perni portatili magnetici universali!: Ciao! Mi chiamo Georgina Yeboah e di recente ho creato queste spille magnetiche basate sui personaggi del mio webcomic Over 8 Miles! Puoi trovare il link alla pagina principale del webcomic sotto questa introduzione e il link Tapas. Ho realizzato queste spille come

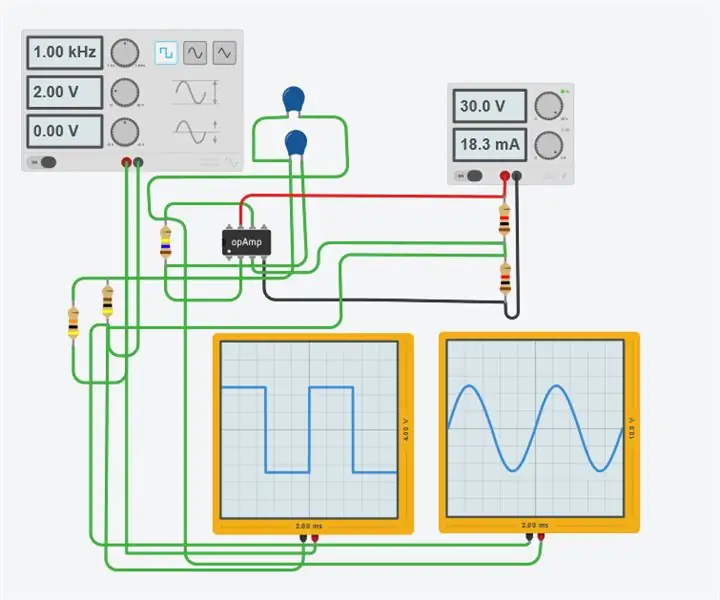

Introduzione agli amplificatori operazionali: 7 passaggi

Introduzione agli amplificatori operazionali: In questo Instructable, darò un'introduzione all'amplificatore operazionale, uno dei dispositivi analogici più utili. Questo dispositivo può essere configurato come amplificatore non invertente o invertente, comparatore, amplificatore di tensione, amplificatore sommatore, in

AB/XY per 2 chitarre e 2 amplificatori su canali separati: 7 passaggi (con immagini)

AB/XY per 2 chitarre e 2 amplificatori su canali separati: come al solito mi piace fare cose che mi risolvono i problemi. Questa volta è così, uso un pedale Boss AB-2 per passare tra i miei due amplificatori, uno è normalmente sporco e l'altro è pulito con i pedali davanti. Poi quando arriva qualcun altro e

Aggiornamento del trasformatore di isolamento per vecchi amplificatori per chitarra: 11 passaggi (con immagini)

Aggiornamento trasformatore di isolamento per vecchi amplificatori per chitarra: salva la tua pelle! Aggiorna quel vecchio spaventoso amplificatore con un trasformatore di isolamento. Un bel po' di vecchi amplificatori (e radio) all'epoca ricevevano energia raddrizzando direttamente la "rete" domestica. cablaggio. Questa è una pratica intrinsecamente pericolosa. Maggior parte