Sommario:

- Forniture

- Passaggio 1: creazione della pianificazione

- Passaggio 2: crea un modello

- Passaggio 3: trasferisci il modello sul retro del telaio

- Passaggio 4: praticare fori nel foglio MDF

- Passaggio 5: prova di adattamento prima di praticare più fori

- Passaggio 6: montare e testare l'alimentatore

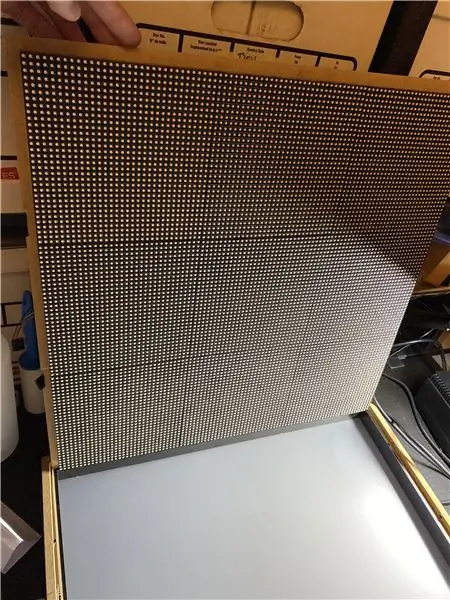

- Passaggio 7: montare i pannelli

- Passaggio 8: cablaggio dei pannelli

- Passaggio 9: assemblare SmartLED Shield e Teensy 4

- Passaggio 10: programma Teensy con un semplice schizzo per il test

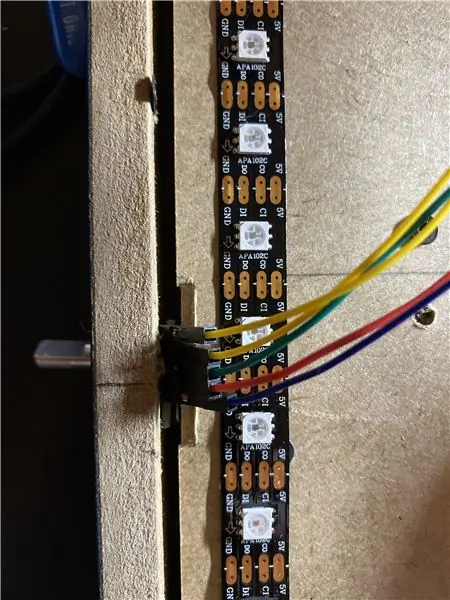

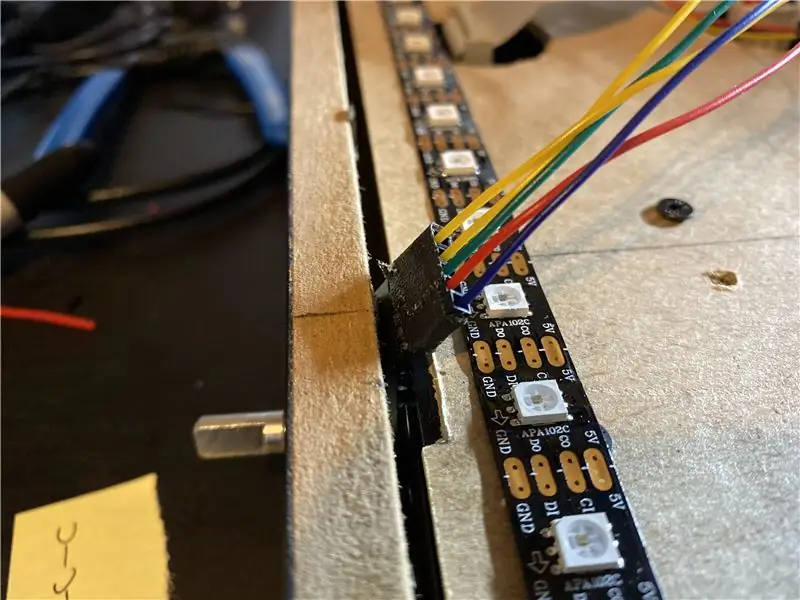

- Passaggio 11: Opzionale: cablare le strisce APA102

- Passaggio 12: pianifica di tagliare i fori nel telaio

- Passaggio 13: tagliare i fori per gli encoder

- Passaggio 14: tagliare i fori per il potenziometro a scorrimento

- Passaggio 15: piegare i connettori per i controlli e il test di adattamento

- Passaggio 16: tagliare i fori nel foglio MDF per i connettori di controllo

- Passaggio 17: aggiungi diffusore

- Passaggio 18: collegare diapositiva e codificatori

- Passaggio 19: assemblare il telaio

- Passaggio 20: cablaggio di diapositive e codificatori

- Passaggio 21: prepara le GIF

- Passaggio 22: caricare lo schizzo e testare

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-31 10:21.

- Ultima modifica 2025-01-23 14:49.

Di PixelmatixScopri di più su PixelmatixFollow Altro dell'autore:

Informazioni: Pixelmatix realizza la serie SmartMatrix di prodotti hardware open source e la libreria SmartMatrix per Teensy 3.1. Maggiori informazioni su Pixelmatix »

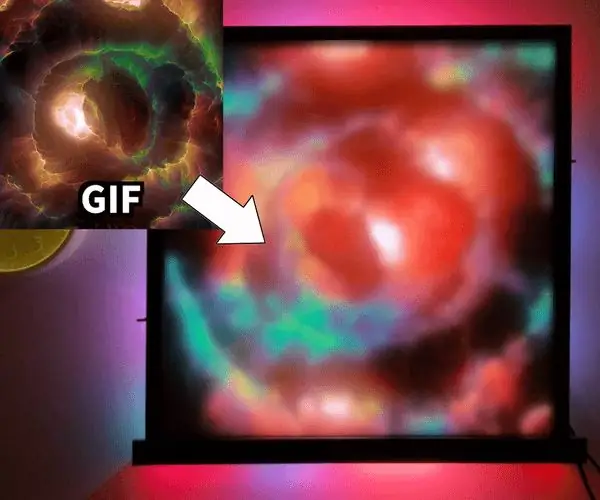

Continuum è un display di arte leggera che è continuamente in movimento, con opzioni per spostarsi rapidamente, lentamente o incredibilmente lentamente. I LED RGB nel display vengono aggiornati 240 volte al secondo, con colori unici calcolati ad ogni aggiornamento. Un cursore sul lato del display controlla se i LED riproducono il contenuto - attualmente-g.webp

Il telaio è alimentato da Teensy 4.1 e dalla libreria SmartMatrix, utilizzando SmartLED Shield per Teensy 4. I pannelli LED sono pannelli RGB HUB75 da 32x32 pixel P5 (passo 5 mm) combinati per creare un display quadrato da 96x96 pixel 480 mm (18,9 ) che si inserisce in una cornice shadowbox Ikea Ribba. I pannelli HUB75 richiedono un aggiornamento costante con i dati per visualizzare un'immagine ad alta velocità: aggiornati almeno 100 volte al secondo per apparire senza sfarfallio alla maggior parte delle persone e almeno 200 volte al secondo per avere un bell'aspetto sulla fotocamera. La libreria SmartMatrix e lo schermo SmartLED sono progettati per aggiornare i pannelli HUB75 rapidamente e con grafica di alta qualità, utilizzando una profondità di colore fino a 48 bit per evitare l'effetto a gradino visto quando si apportano sottili modifiche al colore con una bassa profondità di colore. Normalmente la libreria SmartMatrix funziona con contenuto sorgente che viene aggiornato molto più lentamente della frequenza di aggiornamento, ad esempio 30 fotogrammi al secondo per i video e una singola immagine alla volta. Con questo progetto, la libreria guarda due immagini alla volta per ogni aggiornamento e crea una nuova immagine da aggiornare utilizzando l'interpolazione lineare. Ciò non sarebbe possibile senza il potente Teensy 4, che ha memoria sufficiente per memorizzare i dati dei pixel aggiuntivi e fare tutto il calcolo necessario per calcolare pixel unici per un display HUB75 96x96 e aggiornare il display 240 volte al secondo.

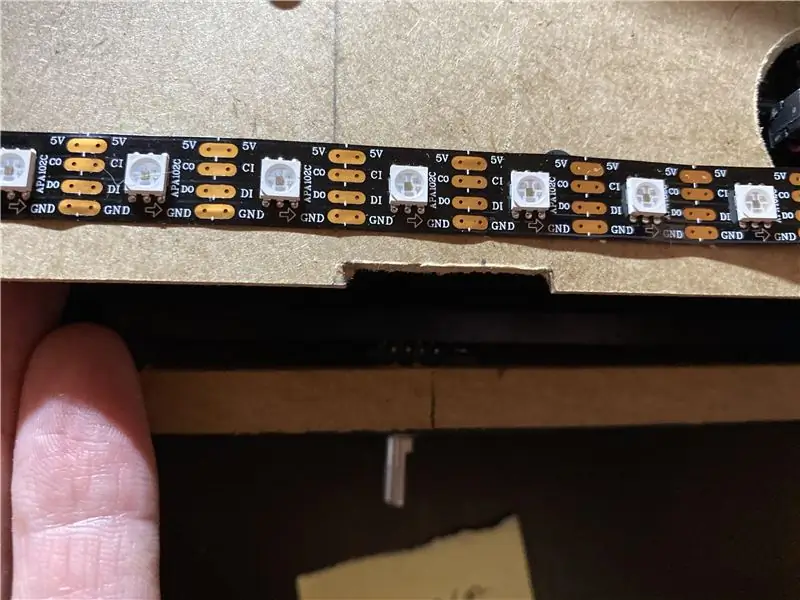

Oltre a pilotare i LED HUB75, sto utilizzando il supporto LED APA102 nella libreria SmartMatrix e il cavo JST-SM e i buffer 5V integrati in SmartLED Shield per pilotare due metri di striscia LED APA102 da 60 LED/metro per illuminare la parete dietro la cornice in un effetto simile ad Amibilight. I LED APA102 sono una buona scelta rispetto a WS2812/Neopixel in quanto hanno un'impostazione di controllo della luminosità globale a 5 bit per LED, che consente loro di essere pilotati con una profondità di colore pseudo 39 bit rispetto a WS2812/Neopixel a 24 bit. Ciò consente cambi di colore uniformi senza passaggi visti con LED a profondità di colore inferiore. I colori per i LED APA102 sono presi dai bordi delle immagini guidate al pannello e interpolati nel tempo proprio come i pannelli principali.

I controlli del display sono volutamente semplici, con uno slider in stile mixer (potenziometro lineare) per il controllo della velocità di riproduzione e due encoder rotativi: uno per la modifica del contenuto, l'altro per il controllo della luminosità.

I LED sono diffusi con un pannello acrilico smerigliato distanziato abbastanza lontano dai LED che le luci adiacenti si uniscono leggermente. Migliora notevolmente l'aspetto di alcuni tipi di contenuti, conferendo al display un aspetto davvero unico.

Avevo da tempo l'idea generale per questo display, ispirata al progetto Very Slow Movie Player, e alla fluida interpolazione lineare utilizzata dal controller LED Fadecandy. Mi è piaciuta molto l'idea alla base del Very Slow Movie Player: un display che sembrava fermo ma quando lo guardavi di nuovo poteva mostrare nuovi contenuti. A differenza di quel progetto, volevo nascondere le transizioni, quindi anche se stavi fissando direttamente il display mentre passava a un nuovo fotogramma, non saresti stato in grado di vedere la transizione o alcun movimento.

Forniture

Per costruire la cornice 96x96 ti servirà

- Cornice Ikea Ribba 50x50cm

-

Acrilite Satinice 0D010 Lastra 3mm tagliata a 500x500mm

Un diffusore alternativo può essere utilizzato per un prezzo più economico, anche la carta per stampante (se riesci a trovarla della misura giusta) può funzionare bene come diffusore, ma la cornice sembra davvero fantastica con un diffusore di qualità

-

9x P5 32x32 pannelli HUB75

Ho usato i pannelli che ho acquistato anni fa e sembra che i pannelli economici P5 32x32 siano stati interrotti, poiché sostituiti con pannelli P5 64x32 che non funzioneranno per un display 96x96. Sono disponibili i pannelli P5 32x32 “Outdoor”, ma sono più costosi in quanto sono più luminosi e hanno rivestimenti impermeabili. Possono anche essere più spessi, quindi dovrai regolare il posizionamento dei pannelli più indietro nel telaio in qualche modo per ottenere lo stesso aspetto diffuso

-

Schermo SmartLED per Teensy 4

Questo è attualmente in una campagna di crowdfunding su Crowd Supply, ma è hardware open source e il design hardware del prototipo e l'ultimo codice della libreria SmartMatrix è disponibile su GitHub se vuoi costruirne uno tuo

-

Adolescente 4.1

Prendilo con i pin già saldati da PJRC o SparkFun se vuoi costruirlo senza saldare

-

Scheda microSD

- Una taglia piccola va bene

- Avrai anche bisogno di un lettore per caricare i file GIF

-

Cavi a nastro IDC a 16 pin più lunghi

- Avrai bisogno di cavi più lunghi di quelli normalmente forniti con i pannelli HUB75 per collegare i pannelli HUB75 tra le file

- L'opzione più economica è probabilmente quella di ottenere un rotolo di cavo a nastro a 16 conduttori e un pacchetto di connettori IDC a 16 pin e crimpare il proprio. Nota che se non riesci a trovare un cavo a 16 conduttori puoi trovarne uno più largo (ad es. 20 pin) e separare semplicemente i 16 fili di cui hai bisogno

- È possibile ottenere uno speciale strumento di crimpatura IDC o semplicemente utilizzare una morsa da banco

-

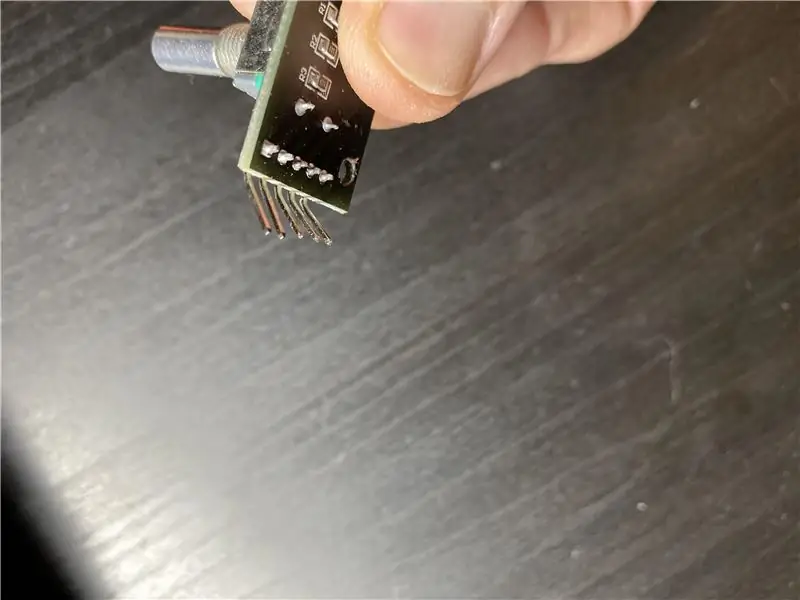

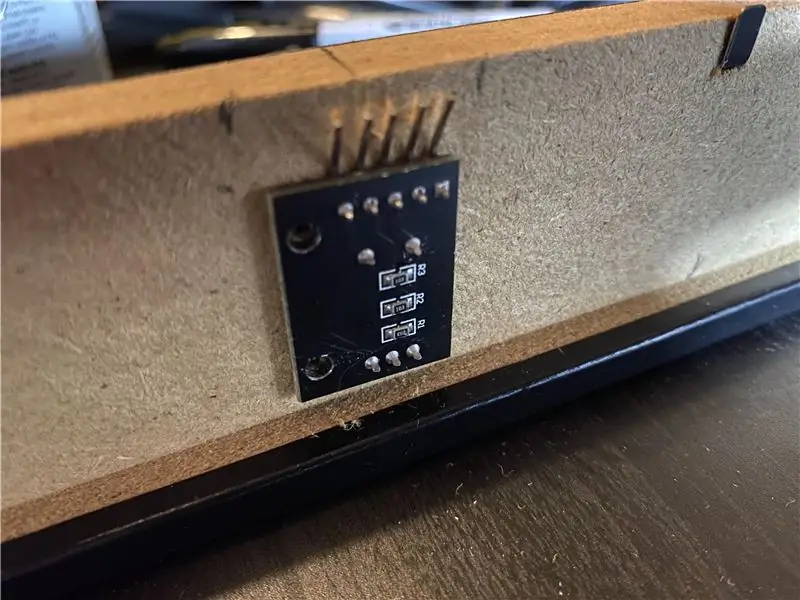

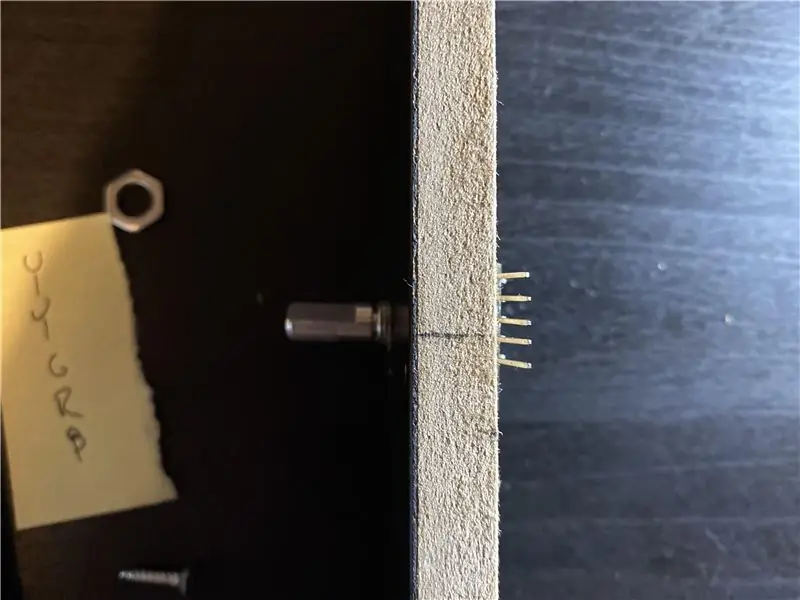

2x encoder rotativi

Ho usato il modello KY-040, disponibile da siti che vendono elettronica cinese

-

Potenziometro a scorrimento

Ho usato il potenziometro da 10k di origine cinese con PCB rosso, slider giallo e doppia uscita lineare

- Cavi jumper M-F “Dupont”, o fili e crimpature

-

~ Condensatore elettrolitico a foro passante da 100 uF

Il valore non conta molto, ho usato anche un 220uF che avevo a portata di mano

-

Cose che dovrebbero venire con i tuoi pannelli HUB75

- Cavi di alimentazione per ogni pannello

- Cavi a nastro corti (ne occorrono 9x)

- Tagliere o perfboard

-

2x header a 14 pin adatti per collegare lo SmartLED Shield alla breadboard o alla perfboard

Se stai usando una breadboard, avrai bisogno di pin lunghi come questi:

- Alimentatore e cavo di alimentazione a parete e spina

Questi pannelli utilizzano fino a 3A a piena luminosità, quindi avrei bisogno di 27A in totale, più abbastanza per le strisce LED. Un'offerta più piccola probabilmente funzionerebbe perché non sto guidando contenuti che contengono il bianco a piena luminosità su tutti i pannelli. Mi è capitato di avere un alimentatore da 40 A a portata di mano e si adattava dietro il display, quindi l'ho semplicemente usato invece di ottimizzare

-

Viti M3 da 8 mm per il fissaggio dei pannelli HUB75 al retro del telaio

Un paio di viti più lunghe sarebbero utili anche per collegare potenzialmente l'alimentatore al retro del telaio

-

Viti da legno per fissare l'encoder e il potenziometro a scorrimento al telaio

Mi è capitato di avere viti n. 4 da 1/2", quindi ho usato quelle

-

Distanziatore e viti per il montaggio dello schermo

- Questo serve per montare lo SmartLED Shield sul telaio

- Ho usato un distanziatore M3 M-F da 20 mm avvitato in uno dei fori del pannello HUB75 e una vite M3 da 6 mm per fissare lo scudo al distanziatore. Se usi perfboard invece di una breadboard, sarà più sottile e avrai bisogno di uno stallo più breve

- Carta per stampante

-

Nastro rimovibile

per esempio. Nastro adesivo

- Matita

-

Manopola per encoder

L'encoder non viene fornito con una manopola di plastica, solo l'albero dell'encoder in metallo. Trovane uno che ti sembra buono

-

Tappo per cursore

Il cursore viene fornito con un cappuccio, ma è di un giallo brillante e forse non ha l'aspetto giusto contro la cornice nera. Trovane uno che ti sembra buono

-

Opzionale

- Striscia APA102 2m 60 LED/m

-

Connettori ad angolo retto a strisce APA102

Questo rende molto più semplice il cablaggio degli angoli retti, altrimenti basta usare un filo corto

- JST-SM Codini maschili e femminili

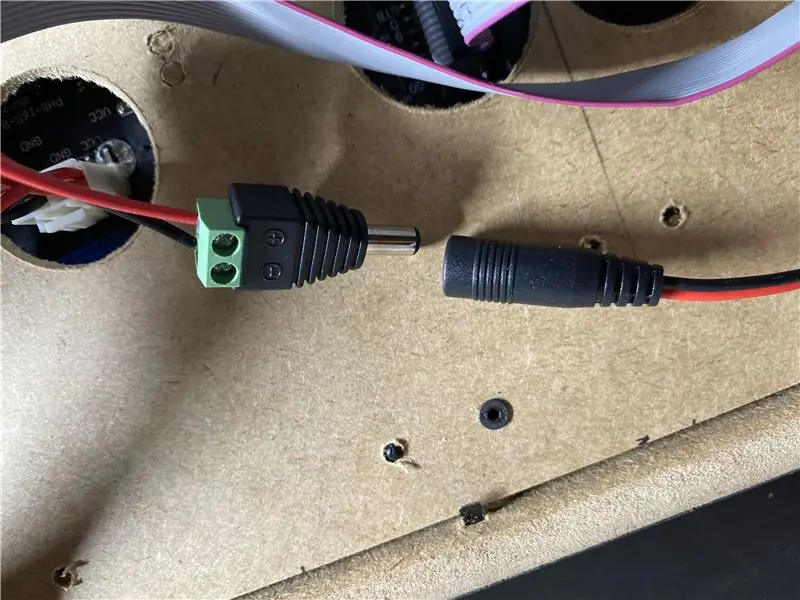

- Adattatore da spina cilindrica a morsettiera (per striscia APA102)

- Cavo jumper per collegare l'alimentatore e la spina cilindrica

- Terminali a filo/crimp per collegare la spina cilindrica APA102 all'alimentatore

- Scaffale Ikea Mosslanda

per tenere la cornice sul muro

-

MDF da 3 mm

l'MDF da 2 mm incluso nel telaio Ribba non è abbastanza robusto da contenere i pannelli con l'arco nel mezzo. Non è un problema almeno inizialmente se il telaio è montato in posizione verticale su una parete, ma nel tempo potrebbe cedere. Se hai un facile accesso a MDF da 3 mm o un altro pannello di legno più spesso, potrebbe essere un buon aggiornamento da fare all'inizio

-

Utensili

-

Sega a tazza da 34 mm

- Ho usato la piccola sega nel kit Ikea Fixa

- Un foro leggermente più grande probabilmente va bene

- Trapano

-

Punta del trapano

- Ho usato un trapano da 5/32" (~4mm) per i fori delle viti

- Un pezzo più grande per i pioli polarizzatori

- Un trapano da 17/64" (6,75 mm) per l'albero dell'encoder

- Una punta forstner da 16 mm (o 18 mm?) per forare lo spazio per gli encoder e il potenziometro

- Una piccola punta per i fori pilota dell'encoder e del potenziometro

- cacciaviti

- Coltello da hobby

- Pinze ago

- Spilla o qualcosa di appuntito, come un ago o una puntina da disegno

- Matita e/o Penna

-

Passaggio 1: creazione della pianificazione

Le istruzioni sono per costruire una cornice 96x96, ma questo progetto può scalare su display di altre dimensioni. Potresti iniziare in piccolo con un pannello 32x32 P6 (passo 6 mm) che si adatta perfettamente anche alle cornici delle immagini shadowbox comunemente disponibili (vedi Display SmartMatrix). Potresti ottenere quattro volte il numero di pixel con la stessa cornice di dimensioni utilizzando invece un pannello P3 64x64. È possibile pilotare un display più grande di 96x96, 128x128 è possibile ma con un compromesso di una frequenza di aggiornamento inferiore (circa 160 Hz).

Passaggio 2: crea un modello

Farai un modello che può essere utilizzato per contrassegnare i fori che devono essere trapanati nella parte posteriore del telaio. Puoi creare un modello utilizzando un grande foglio di carta o alcuni fogli uniti con nastro adesivo.

Disponi tutti i pannelli così come verranno installati nel telaio, con il LED rivolto verso il basso. Applica del nastro adesivo sui bordi esterni dove due pannelli si incontrano, assicurandoti che i pannelli siano avvicinati l'uno all'altro. Vuoi che il modello tenga insieme i pannelli, altrimenti potrebbe esserci uno spazio visibile nelle luci dove c'è spazio extra tra due pannelli.

Il modello deve catturare le caratteristiche del pannello centrale e come minimo i fori per le viti più vicini sui pannelli esterni, uno per ciascun pannello. Assicurati che la tua carta sia abbastanza grande da catturare tutte queste caratteristiche.

Metti la carta sul retro dei pannelli. Ci sono alcune caratteristiche sul retro dei pannelli che impediscono alla carta di rimanere piatta. I pioli polarizzatori (i pioli che sporgono dal retro del pannello) sono d'intralcio, così come i connettori di alimentazione. Fai dei piccoli fori in modo che queste caratteristiche possano passare attraverso la carta in modo che rimanga piatta. Ora fissa la carta con del nastro adesivo in modo che sia ben aderente al retro dei pannelli.

Usando il dito, strofina le caratteristiche dei pannelli sotto il modello in modo che siano in rilievo sulla carta. Assicurati di coprire tutti i fori delle viti, i connettori 2x8 HUB75 e il connettore di alimentazione dal pannello centrale, e almeno i fori delle viti più vicini dai pannelli esterni. Ora rimuovi il nastro dai pannelli.

Segna il lato del modello rivolto verso di te durante la goffratura usando una matita. Il modello rappresenta la parte inferiore dei pannelli, quindi scrivi "BOTTOM" sul lato rivolto verso di te. Capire quale lato dei pannelli è "Su" (i pannelli di solito hanno frecce sul retro, una che indica il flusso di dati da un connettore HUB75 all'altro e un'altra che punta verso la parte superiore del pannello). Disegna una freccia che punta verso l'alto e scrivi verso l'alto sul modello.

Passaggio 3: trasferisci il modello sul retro del telaio

Piega le linguette sul retro del telaio e smonta il telaio se non l'hai già fatto. Prendi il foglio MDF che costituisce il retro del telaio e metti da parte gli altri pezzi. Se hai deciso di utilizzare un foglio MDF da 3 mm più spesso, prendi quello. Se ti interessa l'orientamento del foglio MDF una volta che è all'interno del telaio, metti il lato che vuoi rivolto verso l'esterno su un tavolo rivolto verso di te e metti il bordo che vuoi essere in cima, lontano da te sul tavolo. Ora metti il modello in alto, con "BOTTOM" visibile e la freccia "Su" rivolta lontano da te. Centrare il modello in modo che il centro del pannello centrale sia al centro del foglio MDF. Fissa il modello con nastro adesivo in modo che non si muova durante la marcatura.

Praticare dei fori per i perni al centro di ogni elemento che necessita di foratura sulla dima: fori per viti, pioli polarizzatori (dovrebbero esserci già dei fori lì), connettore HUB75, connettore di alimentazione. Ora usa una penna o una matita per segnare il centro di queste caratteristiche sul foglio MDF. Se il tuo modello non era abbastanza grande da catturare tutte le caratteristiche di tutti i pannelli, rimuovi il modello e riposizionalo in modo da coprire un altro pannello, usando le caratteristiche del foro per le viti che hai già contrassegnato per allineare il modello. Ripetere fino a quando tutte le caratteristiche sono contrassegnate.

Ora torna sull'MDF assicurandoti che tutte le caratteristiche siano contrassegnate. Facoltativamente, puoi scrivere "PEG" accanto ai pioli polarizzatori e "BIG" accanto all'HUB75 e ai connettori di alimentazione, in modo da sapere quali fori devono essere praticati più grandi.

Passaggio 4: praticare fori nel foglio MDF

Praticare prima tutti i fori del pannello centrale. Inizia con la punta da 5/32 (4 mm). Passa a una punta leggermente più grande per i pioli polarizzatori, che non sono contrassegnati in modo così accurato sul modello e quindi richiedono un foro più grande per le tolleranze più larghe. Usa la sega a tazza per praticare il connettore HUB75 e i fori del connettore di alimentazione.

Fai un test di adattamento con uno dei pannelli - ricorda che il pannello verrà montato con il lato LED rivolto verso il basso sul tavolo, sotto il foglio MDF - i fori sono allineati con il pannello? Riforare se necessario.

Passaggio 5: prova di adattamento prima di praticare più fori

Ora pratica alcuni fori (non tutti) per i pannelli adiacenti al pannello centrale. Sono sufficienti solo due fori per le viti per pannello, più i fori più grandi per i pioli polarizzatori. Fissare il pannello centrale in modo lasco con un paio di viti. Ora usa un altro pannello per assicurarti che i pochi fori che hai praticato per i pannelli esterni siano stati allineati correttamente. Se non vedi il centro dei fori delle viti del pannello quando premi il pannello contro il pannello centrale, allora qualcosa non va. Apporta le modifiche necessarie ai segni rimanenti per assicurarti che i pannelli siano montati saldamente insieme, prima di praticare i fori rimanenti per i pannelli adiacenti.

Ora rimangono solo i pannelli angolari. Ora sai cosa fare: praticare alcuni fori, verificare l'adattamento, regolare, quindi praticare i fori rimanenti.

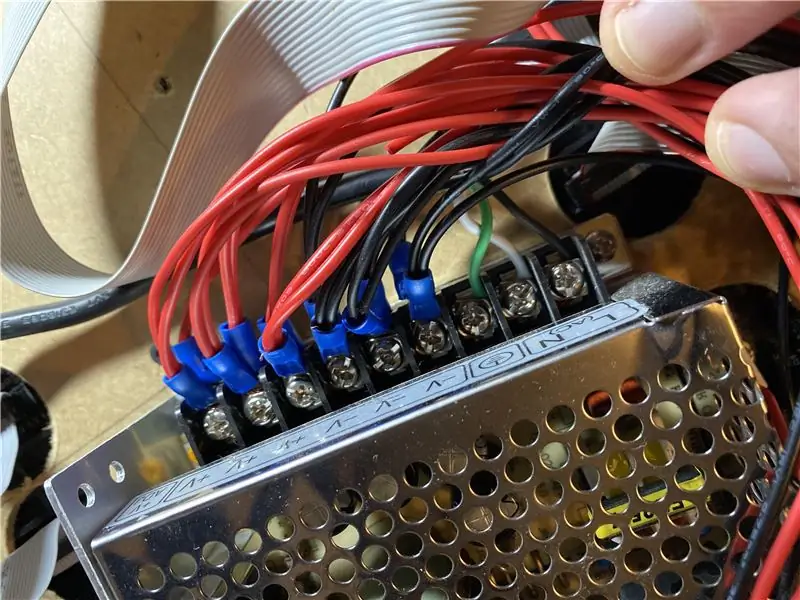

Passaggio 6: montare e testare l'alimentatore

L'alimentatore può essere montato sul retro del foglio MDF. Verifica se i fori esistenti per il pannello si trovano in una posizione comoda per montare l'alimentatore e, se necessario, utilizza una vite più lunga per collegare l'alimentatore attraverso l'MDF a uno dei pannelli.

Collegare l'alimentatore all'alimentazione a muro se non è precablato. Prestare molta attenzione a questo passaggio e fare riferimento alle istruzioni e avvertenze sull'alimentatore e ad altri tutorial per istruzioni, poiché si lavora con livelli di tensione pericolosi. Quando sei sicuro del cablaggio, collega l'alimentazione al muro e usa un multimetro per verificare che ci siano 5 V in uscita dall'alimentazione. Alcuni alimentatori hanno una vite di regolazione che potrebbe dover essere girata per regolare la tensione al livello corretto.

Passaggio 7: montare i pannelli

Utilizzare le viti per fissare tutti i pannelli al retro dell'MDF. Probabilmente quattro viti per pannello sono sufficienti, ma sentiti libero di usare tutte le viti se vuoi.

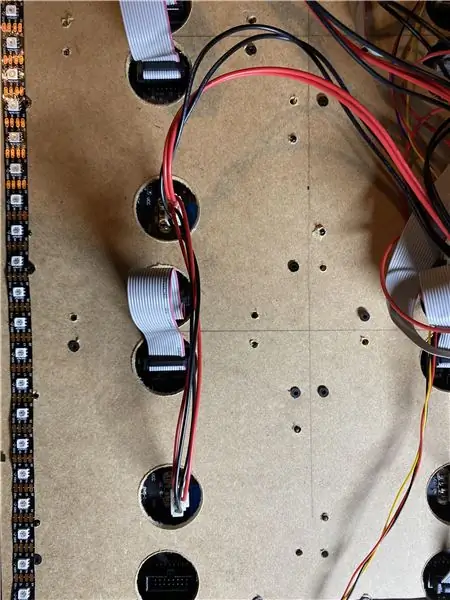

Passaggio 8: cablaggio dei pannelli

Collegare i cavi a nastro nei pannelli HUB75. Lo SmartLED Shield sarà montato nella parte inferiore destra del telaio (quando si guarda dal retro). Utilizzare un cavo a nastro lungo per collegare lo schermo all'ingresso del pannello in basso a sinistra. Ora cablare i pannelli con cavi a nastro corti da sinistra a destra e cavi a nastro lunghi dalle uscite sul lato destro dei pannelli, agli ingressi sul lato sinistro del pannello, dal basso verso l'alto. Lasciare scollegata l'ultima uscita HUB75.

Collegare i cavi di alimentazione ai pannelli e collegarli alle uscite di alimentazione da 5 V (il filo rosso è 5 V, il filo nero è terra).

Passaggio 9: assemblare SmartLED Shield e Teensy 4

Segui le [istruzioni SmartLED Shield per Teensy 4](https://docs.pixelmatix.com/SmartMatrix/shield-t4.html) per assemblare Teensy e scudo.

Passaggio 10: programma Teensy con un semplice schizzo per il test

Usa lo schizzo FastLED_Functions per testare i tuoi pannelli. Modificare l'esempio in modo che corrisponda alle dimensioni dei pannelli e all'orientamento del cablaggio (dall'alto verso il basso o dal basso verso l'alto). Accendi i pannelli e Teensy e carica lo schizzo tramite USB. Se riscontri problemi, regola il cablaggio o lo schizzo finché tutto non viene visualizzato correttamente.

Passaggio 11: Opzionale: cablare le strisce APA102

Le strisce APA102 richiedono un po' più di lavoro per essere assemblate e saldate per adattarle al retro del telaio. Tagliare le strisce a misura per adattarle al retro e saldare gli angoli utilizzando adattatori ad angolo retto partendo dall'angolo inferiore destro e coprendo la parte superiore, sinistra e infine quella inferiore. Se stai montando il telaio su uno scaffale, potresti voler montare la striscia inferiore sotto lo scaffale, nel qual caso dovrai saldare le trecce JST-SM per effettuare il collegamento e fare in modo che la striscia della mensola sia rimovibile quando tiri giù il telaio.

Passaggio 12: pianifica di tagliare i fori nel telaio

Gli encoder rotativi e il potenziometro a scorrimento necessitano di fori praticati sui lati del telaio per il montaggio e l'accesso. Ho usato una punta Forstner per praticare dei fori che non passassero completamente attraverso il telaio in MDF, ma se dovessi farlo di nuovo userei strumenti diversi. L'MDF intasava spesso i pezzi e iniziava a bruciare per l'attrito. Ho la sensazione che una combinazione di coltello e scalpello (o qualcos'altro per scavare del materiale) funzionerebbe meglio.

Contrassegnare la posizione per gli encoder e il potenziometro a scorrimento. Gli encoder hanno più connessioni quindi li ho messi sul lato destro del telaio (quando sono rivolti verso il retro), quindi sono più vicini allo SmartLED Shield per semplificare il cablaggio. Ho posizionato il cursore sul lato opposto del fotogramma in modo che sia facile usare i controlli al tatto, senza toccare accidentalmente il controllo sbagliato. Sentiti libero di mettere i controlli in un posto diverso, nel qual caso potresti voler spostare lo SmartLED Shield per essere più vicino ai controlli.

Passaggio 13: tagliare i fori per gli encoder

Contrassegnare la posizione del primo codificatore all'interno del telaio. Assicurati che il foro sia centrato nella profondità del telaio, quando misurato dall'esterno. Se stai usando una punta Forster, esegui il drill-down per la maggior parte del percorso, ma non andare fino in fondo al telaio. Vai in profondità almeno quanto il guscio di metallo dell'encoder. Ora pratica il foro centrale usando una punta da 17/64 (6,75 mm).

L'encoder non si adatta così com'è, ma puoi almeno contrassegnare la posizione del foro di montaggio e quindi praticare un piccolo foro pilota per la vite di montaggio.

Ripetere per il secondo codificatore.

Passaggio 14: tagliare i fori per il potenziometro a scorrimento

Segna la posizione del potenziometro a scorrimento all'interno del telaio. Ho segnato la posizione dello scudo di metallo e la lunghezza della fessura. Assicurati che la fessura per la diapositiva sia centrata nella profondità del telaio, quando misurata dall'esterno. Se stai usando una punta Forster, esegui il drill-down per la maggior parte del percorso, ma non andare fino in fondo al telaio. Vai in profondità almeno quanto il guscio di metallo del potenziometro. Ripetere la perforazione per la lunghezza dello schermo metallico. Usa un coltello e un righello d'acciaio per tagliare la fessura all'esterno del telaio. Continua a rimuovere il materiale finché non è abbastanza largo da consentire al vetrino di compiere l'intera gamma di movimento senza entrare in contatto.

La diapositiva non si adatta così com'è, ma puoi almeno contrassegnare la posizione del foro di montaggio, quindi praticare un piccolo foro pilota per la vite di montaggio.

Passaggio 15: piegare i connettori per i controlli e il test di adattamento

I controlli hanno tutti perni scomodi rivolti verso il telaio anziché lontano dal telaio da cui è possibile accedervi. Potresti usare un saldatore per riorientare i connettori, ma è più veloce e più facile usare solo le pinze ad ago. Rimuovere con cautela il distanziatore di plastica dai perni. Quindi piega ogni perno in modo che sia ancora ad angolo retto, ma piatto contro la tavola. Ora piegalo un po' di più in modo che sia un po' puntato indietro e ci sia spazio per collegare un filo crimpato.

Ora i connettori dovrebbero essere in grado di adattarsi al telaio. Fai un test di adattamento e togli il materiale se necessario finché non si adattano bene. Non montarli ancora perché è più facile da fare dopo aver aggiunto il diffusore.

Passaggio 16: tagliare i fori nel foglio MDF per i connettori di controllo

Il foglio MDF necessita di fori per consentire la fuoriuscita dei connettori di controllo. Tagliare alcuni mm dal foglio dove andranno i connettori.

Passaggio 17: aggiungi diffusore

Se stai usando l'acrilico smerigliato Acrylite, aggiungilo ora alla cornice. Se stai usando un altro diffusore rigido, aggiungilo invece. Se stai usando una carta o una pellicola per il diffusore, potresti fissarlo con del nastro adesivo alla plastica flessibile fornita con il telaio, in modo che rimanga in posizione dopo che il telaio è stato assemblato. Aggiungi il diffusore che stai utilizzando ora.

Passaggio 18: collegare diapositiva e codificatori

Ora i controlli possono essere aggiunti al telaio, con viti di montaggio per tenerli in posizione. Prendere nota dei nomi dei perni prima che vengano avvitati e inaccessibili. Potresti voler scrivere i nomi dei segnali sul retro del foglio MDF. Serrare i dadi sugli encoder all'esterno del telaio.

Passaggio 19: assemblare il telaio

Ora la porzione di visualizzazione del telaio può essere assemblata e testata. Inserire con cautela il distanziale nel telaio, evitando i comandi. Inserisci il foglio MDF con i pannelli e piega alcune linguette verso il basso per evitare che cadano. Accendi ed esegui un'ispezione visiva per assicurarti che non ci siano polvere o detriti o altro all'interno del diffusore che sarà difficile da rimuovere una volta assemblato l'intero telaio. Pulisci se necessario, quindi piega verso il basso tutte le linguette.

Passaggio 20: cablaggio di diapositive e codificatori

Utilizzare i ponticelli per collegare i segnali di controllo alla breadboard o alla perfboard. Dovrai effettuare più connessioni a questi segnali, quindi dedica una riga a ciascuno se stai utilizzando una breadboard: 3.3V, GND.

Collegamenti del cursore:

- 3,3 V

- AGND

- Perno 23

- Aggiungere il condensatore tra 3,3 V e AGND (il segno "-" va a AGND)

Collegamenti dell'encoder 1:

- 3,3 V

- GND

- CLK 16

- DAT 17

- SW 18

Connessioni Encoder 2:

- 3,3 V

- GND

- CLK 19

- DAT 20

- SW 21

Passaggio 21: prepara le GIF

Segui questo tutorial su Adafruit Learning System per preparare le-g.webp

- Tunnel di u/rddigi su Reddit/r/perfectloops

- Trippy liquido psichedelico-g.webp" />

- "Terrore della giungla" di Protobacillus CC BY-SA

- "Dolori della crescita del processo"

Carica le-g.webp

Passaggio 22: caricare lo schizzo e testare

Scarica lo schizzo GifInterpolation, compila e carica.

Assicurati che gli encoder funzionino (cambiando la luminosità e il contenuto GIF) e che il dispositivo di scorrimento funzioni (cambiando la velocità di riproduzione GIF).

Consigliato:

Come installare Raspberry PI 4 Headless (VNC) con Rpi-imager e immagini: 7 passaggi (con immagini)

Howto: installazione di Raspberry PI 4 Headless (VNC) con Rpi-imager e immagini: ho intenzione di utilizzare questo Rapsberry PI in una serie di progetti divertenti nel mio blog. Sentiti libero di dare un'occhiata. Volevo tornare a usare il mio Raspberry PI ma non avevo una tastiera o un mouse nella mia nuova posizione. Era un po' che non installavo un Raspberry

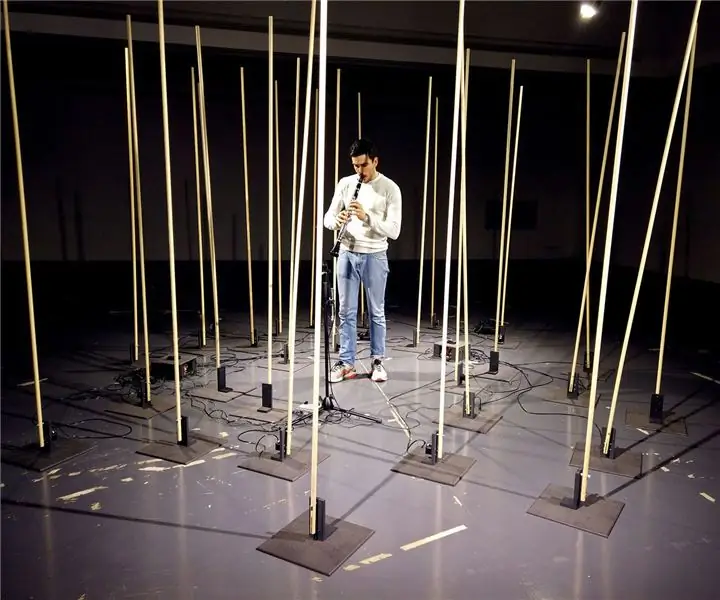

AURA - Audio reattivo artistico: 4 passaggi

AURA - Audio Reactive Artistry: Ciao e benvenuto in AURA. La musica e il suono ispirano molte persone, incluso me e il mio lavoro creativo. Per uno dei miei lavori artistici ho voluto estendere l'esperienza di un concerto per pianoforte spostando oggetti nella sala da concerto in modo reattivo alla musica bei

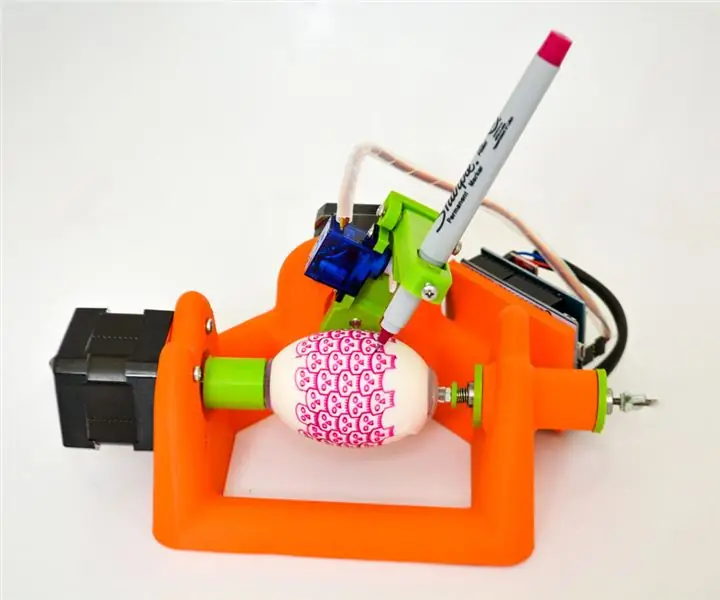

Sphere-o-bot: un robot artistico amichevole: 15 passaggi (con immagini)

Sphere-o-bot: un simpatico robot artistico: lo Sphere-O-bot è un simpatico robot artistico che può disegnare su oggetti sferici o a forma di uovo dalle dimensioni di una pallina da ping pong a un grande uovo di anatra (4-9 cm ).Il robot si basa sul fantastico design originale di Evil Mad ScientistSe hai una stampante 3D e

Come smontare un computer con semplici passaggi e immagini: 13 passaggi (con immagini)

Come smontare un computer con semplici passaggi e immagini: questa è un'istruzione su come smontare un PC. La maggior parte dei componenti di base sono modulari e facilmente smontabili. Tuttavia è importante che tu sia organizzato al riguardo. Questo ti aiuterà a non perdere parti e anche a rendere più facile il rimontaggio

Orologio ad alta velocità per video al rallentatore: 4 passaggi

Orologio ad alta velocità per video al rallentatore: quasi tutti coloro che dispongono di uno smartphone moderno hanno una fotocamera ad alta velocità che può essere utilizzata per realizzare spettacolari video al rallentatore. Ma se vuoi misurare quanto tempo impiega effettivamente quella bolla di sapone per scoppiare o l'anguria per esplodere, potresti f