Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

Panoramica

Nel mondo dello sport, gli atleti con disabilità sono trascurati con le loro esigenze di prestazione. Molti richiedono attrezzature specializzate per garantire comfort e massime prestazioni mentre praticano gli sport che amano. La squadra locale di basket paralimpico, The Austin River City Rec'cers, ha molti membri della squadra che soffrono di difficoltà fisiche, come lesioni del midollo spinale, amputazioni, malattie muscolari e ictus. A causa della mancanza di attrezzature realizzate per aiutare un tale atleta, il nostro team ha deciso di concentrarsi su uno specifico amputato della squadra che ha perso la mano. Il giocatore ha coperto il suo arto sopravvissuto con del nastro adesivo per proteggerlo, ma questa soluzione è non riutilizzabile, dispendiosa e meno efficace di altre soluzioni utilizzate dai miei compagni amputati nel mondo atletico.

Brainstorming

Il nostro team è stato attratto da questo problema poiché abbiamo legami personali con i Rec'cers di Austin River City ed eravamo appassionati nell'aiutare un'organizzazione che supportiamo pienamente. Uno dei membri del nostro team ha un genitore che gioca per la squadra e lei stessa è stata estremamente influente con il suo lavoro di volontariato per il non-profit, creando il loro sito web e gestendo molti dei loro tornei. I giocatori sono diventati la sua famiglia e attraverso il suo coinvolgimento ha assistito a un grande problema che era determinata a risolvere con le risorse fornite durante Cornerstone. Dopo aver presentato l'idea all'altro membro del suo team e aver ricevuto input dai nostri tutor-maker, abbiamo completato un seminario di 6-3-5 con i nostri colleghi per idee su come migliorare il nostro prodotto e diverse risorse che potremmo usare che non avevamo pensato di ancora. Abbiamo quindi completato un pacchetto di ricerca e progettazione per valutare l'efficacia del nostro progetto proposto nelle seguenti categorie: automazione, elettrica, meccanica, strutturale e passione. Guardando indietro a queste risorse e riflettendo sul legame che avevamo con l'organizzazione, abbiamo deciso di portare avanti la nostra idea originale per gli atleti.

La nostra soluzione

Abbiamo formulato l'idea di costruire una stampante 3D in grado di stampare cappellini per atleti con filamenti in TPU, che è più flessibile e durevole del filamento PLA comunemente usato. Il nostro obiettivo era programmare e costruire un prodotto in cui la stampante stampasse automaticamente una custodia protettiva che potesse essere personalizzata con dimensioni variabili per adattarsi perfettamente all'atleta. Il nostro obiettivo era programmare un microprocessore (Printerbot) che controllasse vari sistemi motori e fosse regolato da sensori di fine corsa come precauzione di sicurezza durante la stampa. A causa della nostra spesa limitata e della capacità di utilizzare parti di stampanti esistenti, il nostro progetto è rimasto al di sotto del budget di $ 200- $ 300 e ha soddisfatto le esigenze del nostro cliente fornendo una soluzione efficace e conveniente che potrebbe essere facilmente distribuita in tutto il mondo paralimpico.

Forniture

Elementi di fissaggio/viti

Dado M8 - 100

Rondella M8 - 100 (ordine 2)

Bullone M3x20 - 50 (ordine 2)

Dado M3 - 50

Bullone M3x10 - 6 (il collegamento è una confezione da 50)

Grub M3x8 (noto anche come set) vite - 2

Viti per lamiera Phillips a testa piatta n. 10 x 1 - 4 (confezione da 100)

cuscinetti

608 cuscinetti per pattini a rotelle da 3 a 4

Cuscinetti lineari LM8UU - da 10 a 11 (ordine 2)

Barre filettate

370mm 8mm- 6

300mm 8mm-4

450mm 8mm-3

210mm 8mm-2

50mm 8mm-1

Acquista 5 metri e taglia di conseguenza

Canne lisce

350mm 8mm- 2 (ordine 2)

405mm 8mm- 2 (ordinare 2 e tagliare 1mm)

420 mm 8 mm-2 (tagliato 80 mm)

Cinghie

Cinghia dentata GT2 840mm - 1

Cinghia dentata 900mm GT2 - 1

Pulegge a 16 denti per cinghie GT2 - 2

Ecco un link a un kit cintura su Amazon (tagliato di conseguenza)

File stampante 3D

Vertice telaio con piede - 4

Vertice frame senza piede - 2

Accoppiamento- 4 (stampa due volte)

X carrello- 1

X fine tenditore - 1

X fine motore- 1

Z supporto motore - 2

Morsetto per cintura - 4

Supporto del dado del morsetto della cintura - 2

Morsetto a barra - 8

Morsetto per asta - 2

Staffa motore Y- 1

Boccola Y - 4

Supporto finecorsa-3

Altro:

Tubo in vinile da 1,5 cm, diametro esterno 6,35 mm 4,32 mm ID (3 cm in totale) - 2

Compensato 225x225x6mm - 1 (per letto riscaldante)

Letto riscaldante MK1/MK2 - 1 (200x200mm consigliato)

Motori passo-passo NEMA17 - 5

Fascette da 4 pollici - 50

Microprocessore e codice

Il nostro team aggiornerà questo documento mentre sviluppiamo il codice per il nostro microprocessore

*l'elenco delle forniture sopra è stato consigliato dal rappresentante rap ma sarà completamente verificato per questa iterazione una volta che avremo finito la nostra stampante*

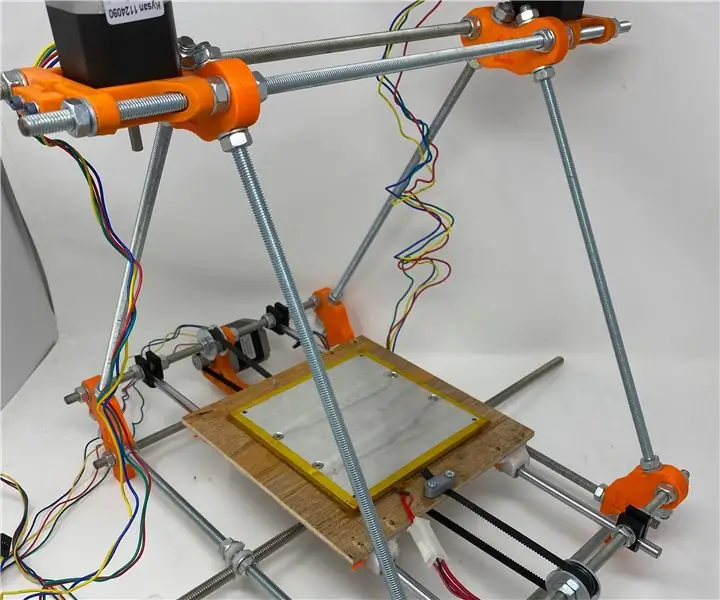

Passaggio 1: costruire la cornice

Il primo passo per costruire la stampante 3D è assemblare il suo telaio che consiste in due triangoli di aste lisci collegati da aste aggiuntive che corrono verticalmente. Il nostro gruppo ha avuto la fortuna di trovare un telaio già costruito nel nostro campus, che abbiamo poi modificato per essere una replica esatta della Prusa Mendel Iteration 2 cambiando i morsetti che tenevano insieme la barra perpendicolare all'asse y e le aste lisce utilizzato per l'asse x. Per coloro che costruiscono il telaio da soli, accedere al sito Web Rep Rap* che ha una sezione specifica che fornisce istruzioni dettagliate su come costruire la struttura del telaio in modo che sia perfetta e i materiali necessari per la costruzione (inclusi nei nostri calcoli totali). Sopra ci sono alcune foto che mostrano alcuni pezzi stampati del telaio e della costruzione, così come il nostro telaio prima che fosse modificato per adattarsi alla versione di Rep Raps.

*Il nostro gruppo ha ritenuto che questa risorsa fornisse informazioni migliori sulla costruzione del telaio rispetto a quanto avremmo potuto poiché non avevamo costruito noi stessi questo aspetto della stampante. Siamo profondamente dispiaciuti di non aver potuto aggiungere il nostro punto di vista personale su questo passaggio, tuttavia riteniamo che avremmo limitato i costruttori e li avremmo danneggiati con potenziali informazioni imprecise fornite da noi. Questo sito può essere profondamente attendibile ed è stato un grande riferimento durante i nostri sforzi di costruzione.

Passaggio 2: costruzione dell'asse X

Materiali:

Idler con estremità X stampata

Motore con estremità X stampata

2 aste lisce da 420 mm

3 bulloni M3x10

1 608 cuscinetto

2 rondelle parafango/parafango M8x30

1 barra filettata M8 da 50 mm

2 dadi M8

3 rondelle M8

3 cuscinetti lineari LM8UU

Istruzioni

- Praticare il foro centrale delle parti x-end-idler e x-end-motor a 8 mm e praticare i 4 fori in cui verranno inserite le aste lisce (file se necessario per assicurarsi che possano adattarsi perfettamente al foro)

- Posizionare il motore dell'estremità x a sinistra e il tenditore dell'estremità x a destra con le loro "sezioni esagonali" una di fronte all'altra. Far scorrere le aste lisce nell'ingranaggio.

-Ora guarda la parte inferiore del tuo carrello x e vedi quale lato ha scanalature per due cuscinetti lineari e quale ha solo una fessura. Tenendo questo a mente, determina quale lato sarà la parte anteriore e quale sarà la parte posteriore e fai scorrere la quantità corretta di cuscinetti lineari su ciascuna asta (1 per uno, 2 per l'altro) in base alle tue preferenze.

-Attacca il motore x-end alla tua configurazione dell'asta e assicurati che le aste vadano indietro quanto necessario (opzione per perforare completamente in modo che la regolazione e l'attacco siano più facili, solo bisogno di dadi aggiuntivi per fissare)

Le foto sopra mostrano i due pezzi stampati per questo assemblaggio e gli attuali progressi del nostro team sull'asse x. Sebbene il nostro gruppo non abbia ancora raggiunto questo punto, l'asse x non è completamente assemblato fino a quando l'asta filettata da 50 mm non viene posizionata sull'ingranaggio dell'estremità x e il cuscinetto è fissato per la cinghia dell'estrusore. Usa la fonte rap rap collegata in fondo per ulteriori informazioni e prevediamo di continuare ad aggiornare il processo di costruzione una volta che avremo accesso alle risorse.

Passaggio 3: costruire il letto riscaldante

Materiali:

Compensato 225x225x6mm - 1 (per letto riscaldante)

Letto riscaldante MK1/MK2 - 1 (200x200mm consigliato)

Viti per lamiera Phillips a testa piatta n. 10 x 1 - 4

Boccole a Y stampate - 4

Istruzioni:

- Posizionare le boccole a Y (rivolte verso l'alto) sul pezzo di compensato e assicurarsi che le due serie su ciascun lato misurino 140 mm l'una dall'altra (misura dal centro esatto) e che le loro distanze dai lati sinistro e destro siano uguali

-Tutte le boccole e i relativi canali delle aste scorreranno/affronteranno nello stesso modo in modo che la piastra possa scorrere uniformemente lungo le aste dell'asse y

- Fissare il compensato e utilizzare con cura le viti* per fissare le boccole a Y, posizionandole il più vicino possibile ai lati anteriore e posteriore senza che il legno si spezzi, in quanto non interferiranno con il piano di riscaldamento.

-Se le viti sporgono verso l'alto dal compensato, è possibile utilizzare una sega a mano con lama rotante per tagliare il metallo in eccesso poiché può essere pericoloso e limitare le funzioni della stampante

- Informazioni importanti ripetute per le boccole: devono essere tutte rivolte nello stesso modo, e la loro distanza dai lati anteriore e posteriore del compensato non importa solo quella sinistra e quella destra e la distanza tra le boccole (anche correndo da sinistra a Giusto)

-Misura il tuo letto riscaldante in terzi su due bordi opposti del letto (sinistro e destro o davanti e dietro) e pratica due fori da 8 mm alle linee (se usi 200x200 mm consigliati, fori a circa 7 cm da ciascun lato e il più vicino possibile a il bordo possibile)- come mostrato in una delle foto sopra

-Sottrarre la differenza di lunghezza del piano riscaldante dal compensato, dividerlo per due e misurare da ciascun lato del compensato con quel numero in modo che il piano riscaldante sia perfettamente al centro del legno. (la marcatura con tale metodo può essere vista anche in una delle foto sopra

- Bloccare il letto e il legno insieme fissandolo anche a una superficie venduta e avvitare utilizzando le 4 viti per lamiera Phillips a testa piatta

*Il nostro team non conosce la dimensione specifica e il tipo di vite che è stata utilizzata per fissare le boccole a Y al compensato, ma non appena saremo di nuovo nello spazio del produttore e avremo accesso alla stampante, scopriremo il tipo di vite e aggiornare la pagina. Grazie mille per la tua comprensione

Passaggio 4: costruzione dell'asse Y

Materiali:

Letto riscaldante assemblato (dall'ultimo passaggio)

Telaio assemblato

Morsetti per cintura stampati-2

Cinghia dentata passo T5 840mm×5mm

Motori passo-passo NEMA17-1

Pulegge a 16 denti per cinghie GT2 - 1

Fascette da 4 pollici - 4

Istruzioni:

-Raccogli il tuo letto riscaldante assemblato, un morsetto per cintura e 2 viti che si inseriscono nei fori dei morsetti per cintura*. Capovolgi il piano riscaldante e usando un righello, misura e posiziona il morsetto della cintura al centro sul lato anteriore/bordo del compensato (posizionalo il più vicino possibile al bordo). Ora fai scorrere un bordo della cintura da 840 mm nella fessura della cintura con i denti rivolti verso l'alto. Fissare la cintura con le viti.

- Dopo essersi assicurati che le due aste lisce siano distanti 140 mm l'una dall'altra (come mostrato nell'immagine sopra), capovolgere il piano riscaldante sul lato destro e agganciare le boccole a Y del piano riscaldato sulle aste.

-Se c'è qualche problema con il fissaggio a causa delle diverse distanze nelle aste, è possibile regolare il loro posizionamento allentando i dadi e spostando i morsetti della barra sulle aste filettate a cui sono attaccate le aste dell'asse y.

- Una volta che il piano riscaldante può scorrere agevolmente lungo le aste, capovolgere la stampante su un lato. Quindi su ciascuna boccola, fai passare una fascetta attraverso il piccolo passaggio su ciascuna boccola stampata e attorno all'asta a cui è attaccata, quindi tira finché non è ben stretta

- Ora che il tuo letto è assicurato, possiamo capovolgere la stampante nella sua posizione normale e fissare temporaneamente il motore passo-passo dell'asse y (questo è il punto più lontano che il nostro team ha ottenuto in questo passaggio specifico). Far scorrere il motore passo-passo nella staffa del motore y e fissare la puleggia della cinghia a 16 denti serrandola secondo necessità.

- Ora, una volta che ti sei assicurato che i cuscinetti della cinghia per l'asse y siano perfettamente allineati, avvolgi la cinghia attaccata al piano di riscaldamento attorno sia al primo cuscinetto che alla puleggia attaccata al motore. Quindi tirarlo saldamente sotto il piano riscaldante e avvolgerlo attorno al secondo cuscinetto, assicurandosi che su entrambi i cuscinetti il lato dentato della cinghia tocchi il cuscinetto e che i denti si adattino perfettamente alla puleggia del motore.

- Per comodità, far scorrere il letto fino all'estremità del motore del sistema di cinghie. Ora, come hai fatto prima, misura e posiziona il morsetto per cintura al centro sul lato posteriore del compensato con esso il più vicino possibile al bordo. Tirare saldamente il bordo della cintura e fissarla in posizione (tagliare l'eccesso se necessario). Ora il letto dovrebbe scorrere con poca forza ma anche ben fissato.

*Il nostro team non conosce la dimensione specifica e il tipo di vite che è stata utilizzata per fissare i morsetti della cintura al compensato, ma non appena saremo di nuovo nello spazio del produttore e avremo accesso alla stampante, scopriremo il tipo di avvitare e aggiornare la pagina. Grazie mille per la tua comprensione

Passaggio 5: andare avanti…

Il nostro processo di costruzione è stato interrotto a causa della recente pandemia, ma non appena avremo accesso al nostro progetto e ai nostri materiali, abbiamo in programma di completare la stampante e di darla agli Austin River City Rec'cers. Detto questo, abbiamo ancora molto da completare prima di raggiungere il nostro obiettivo, quindi di seguito è riportato un elenco di ciò che è ancora necessario fare.

-Attaccare i pezzi del telaio verticale ai supporti del motore e a ciascuna estremità dell'asta che corre perpendicolarmente all'asse y (usare morsetti a barra)

-Terminare l'assemblaggio dell'asse X: abbiamo in programma di fissare il cuscinetto per la cinghia dell'estrusore, quindi dobbiamo collegare il motore passo-passo e l'estrusore fornitoci da uno dei nostri tutor maker (opzionale: includere la ventola dell'estrusore per il filamento)

- Trova un modo per fissare il filamento in modo sicuro (opzioni: design e rotella di stampa che potrebbe adattarsi alla tensione o sporgere dal telaio)

-Asse Z completo: dobbiamo attaccare le barre filettate da 210 mm ai due motori dell'asse z con i giunti e i tubi in vinile

- Attaccare i supporti dei finecorsa/arresti finali a ogni asse (1 ciascuno)

- Proteggi il microprocessore printerbot con fascette su una faccia del telaio

-Programmazione: collegare tutti i finecorsa, i motori passo-passo e il piano di riscaldamento al microprocessore printerbot. Trova il codice esistente per l'iterazione prusa 2 (usa rep rap come fonte) e modifica se necessario

Ci scusiamo per l'inconveniente del nostro progetto incompiuto, ma speriamo di continuare a lavorarci durante i mesi estivi e promettiamo di aggiornare questo sito man mano che miglioreremo/completare la nostra stampante.

Passaggio 6: fonti

Il nostro team ha seguito il processo di costruzione e l'elenco dei materiali forniti dal sito Web Rep Rap. Presentano istruzioni dettagliate su ogni aspetto di questa iterazione della stampante Prusa e il loro sito è estremamente facile da seguire. Detto questo, di seguito i link alla pagina principale del sito ma anche le pagine chiave per informazioni su montaggio, forniture, ecc.

File stampante 3D (abbiamo usato i file nella scheda metric-prusa)

Rep Rap "Distinta materiali"

Assemblaggio stampante Rep Rap

La nostra squadra vorrebbe anche includere un collegamento al sito web di Austin River City Rec'cers (l'organizzazione che volevamo aiutare con il nostro prodotto) per saperne di più sullo scopo della squadra e sui giocatori. Puoi anche donare qui per aiutare il team con le loro spese annuali poiché qualsiasi contributo è sia molto necessario che apprezzato.

Consigliato:

Schede stampate con acido per stampante 3D SLA: 7 passaggi (con immagini)

Schede stampate con acido per stampante 3D SLA: Remix..remix.. Bene, ho bisogno di una scheda di sviluppo per i miei chip ATtiny. Non ho un CNC per tagliare un PCB, non conosco Kicad e non voglio ordinare schede. Ma ho una stampante in resina… e acido e conosco SketchUp. E mi piace fare le cose. Che cosa è successo

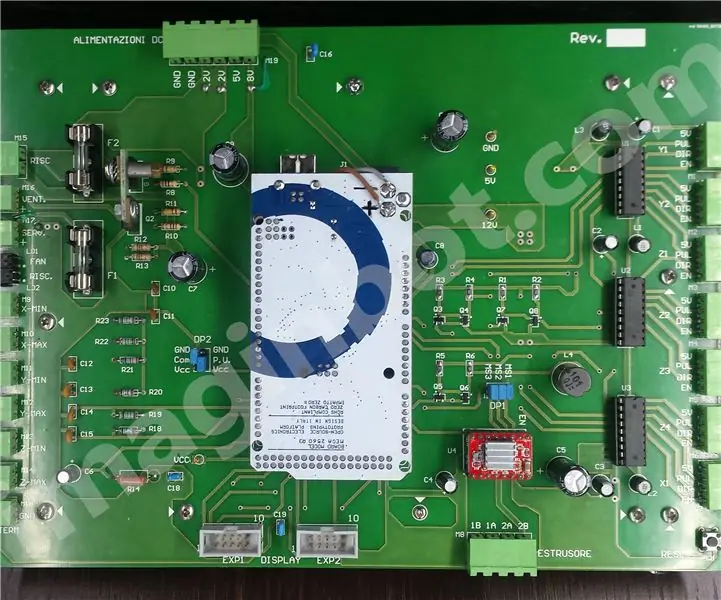

Controller Imaginbot per stampante 3D da 1 metro cubo: 22 passaggi

Controller Imaginbot per stampante 3D da 1 metro cubo: questo controller è stato progettato per costruire una stampante da metro cubo 3D comandando motori passo-passo su larga scala

FET MOSTER - Driver per letto riscaldato per stampante 3D con doppio MOSFET da 500 Amp 40 Volt: 7 passaggi (con immagini)

MOSTER FET - Doppio driver per letto riscaldato per stampante 3D MOSFET da 500 Amp 40 Volt: probabilmente hai fatto clic su questa vacca sacra pensante, 500 AMP !!!!!. Ad essere onesti, la scheda MOSFET che ho progettato non sarà in grado di fare in modo sicuro 500Ampere. Potrebbe per un breve periodo, appena prima che esplodesse eccitato in fiamme. Questo non è stato progettato per essere un clev

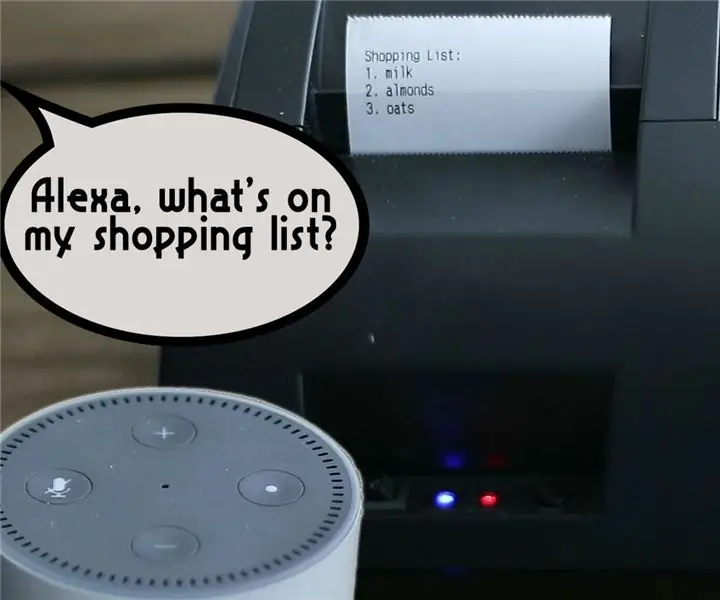

Stampante Alexa - Stampante per ricevute riciclata: 7 passaggi (con immagini)

Stampante Alexa | Stampante per ricevute riciclata: sono un fan del riciclaggio della vecchia tecnologia e del renderla di nuovo utile. Qualche tempo fa avevo acquistato una vecchia stampante termica per ricevute economica e volevo un modo utile per riutilizzarla. Poi, durante le vacanze, mi è stato regalato un Amazon Echo Dot, e una delle imprese

Fusione di parti dettagliate: dita protesiche (che si illuminano, cambiano colore con il calore e altro): 10 passaggi (con immagini)

Fusione di parti dettagliate: dita protesiche (che brillano, cambiano colore con il calore e altro…): questa è una guida sulla fusione di parti piccole e complesse, a buon mercato. Va detto che non sono un esperto di casting, ma poiché la necessità è spesso la madre dell'invenzione - alcuni dei processi qui hanno funzionato bene. Ho incontrato Nigel Ackland al Future Fest di Londra e