Sommario:

- Forniture

- Passaggio 1: hai un motore adatto?

- Passaggio 2: test di velocità

- Passaggio 3: campione Chuck

- Passaggio 4: costruire il supporto motore - Base e molle

- Passaggio 5: Costruisci il supporto motore - Alloggiamento motore

- Passaggio 6: costruire il supporto motore - Camera

- Passaggio 7: costruzione del circuito di controllo

- Passaggio 8: calibrazione e test

- Passaggio 9: Ringraziamenti

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:00.

- Ultima modifica 2025-01-23 14:49.

Non tutte le apparecchiature sono fatte per durare, sono uno studente/ricercatore che studia materiali a film sottili per la tecnologia solare. Una volta che l'attrezzatura da cui dipendo si chiama spin coater. Questo è uno strumento utilizzato per realizzare film sottili di un materiale da una soluzione liquida o precursore. Questi film sottili possono essere stratificati in dispositivi come celle per pannelli solari o LED.

Nella mia università abbiamo avuto molti problemi con i prodotti commerciali più convenienti che sono disponibili per l'equivalente di poche migliaia di dollari. Questi rotatori commerciali utilizzano un mandrino a vuoto per trattenere i campioni e i problemi che hanno riscontrato includevano motori grippati, mandrini a vuoto intasati, condensatori fumanti tra gli altri che hanno influenzato il feedback su cui si basava il controllo della velocità. Non sono a conoscenza dei problemi che ogni gruppo di ricerca ha avuto con loro, ma so che in genere ce n'è stato almeno uno in riparazione o in attesa di essere riparato in un dato momento.

Il design che sto condividendo è semplice, inizialmente utilizzava del nastro biadesivo invece di un mandrino a vuoto per contenere i campioni, questo è stato successivamente aggiornato a un design più facile da usare (vedi passaggio 6). È in funzione da oltre un anno in condizioni di utilizzo leggero. Non ci sono stati problemi a parte un relè che si è consumato (questo non era un nuovo relè quando è stato installato).

Il progetto è costituito principalmente da parti trovate come un motore con una corrente nominale di 1 "leer" (500 mA), cemento, legname da costruzione e alcuni componenti elettronici recuperati.

Forniture

Mi aspetto che chiunque provi questo progetto faccia delle variazioni, quindi questo è un elenco non esaustivo di ciò che è necessario per il progetto.

Nucleo:

Motore DC capace di non meno di 4000 giri/min

Mandrino realizzato per il motore scelto (discusso in seguito)

Camera:

Vaschetta tonda in plastica (io ho usato una vaschetta per lo yogurt)

Plastica spessa o alternativa per rivestire il fondo della vasca

Tovagliolo di carta

Nastro

Montare:

ritaglio di pino 38x228 mm (tipicamente utilizzato per travi in copertura)

Cerniera lunga 30 mm

Gomma o schiuma dura (montaggio motore)

Bullone M6 con testa adatta per cacciavite

Dado M6

Rondella da 6 mm

Base e sospensione:

Base pesante (ho usato un blocco di cemento tagliato a misura)

Barra filettata M6

9x dadi M6 per la barra filettata

3x molle lunghe diametro 8 mm

12 rondelle da 6 mm

Nozioni di base sui controlli:

Scatola del progetto (ho usato una vaschetta del gelato, questa è una buona scusa per mangiare il gelato)

Alimentazione 12V (ne ho usati 2 in modo che il motore potesse essere su una fonte separata)

1x diodi raddrizzatori per il motore

Timer a 2 fasi:

2x MOSFET a canale n (come IRF540)

2x 47 uF cap alluminio 35V

2x B500k piatto doppio scivolo

Resistenza da 200K

Resistenza da 10K

2x diodi raddrizzatori per i relè

Pulsante di contatto momentaneo

Relè SPST (avvio/arresto timer)

Relè DPDT (transizione temporizzatore velocità 1/velocità 2)

Circuito PWM:

1x timer NE555

1x resistenza da 1k

2x condensatori 10nC

1x MOSFET a canale n (come IRF540)

1x dissipatore di calore per MOSFET

1x rondella isolante in silicone per il dissipatore di calore

www.mantech.co.za/ProductInfo.aspx?Item=14…

2x pentole da 10k (ciclo di lavoro)

1x diodi raddrizzatori per i relè

Prova di velocità del motore:

Ideale:

contagiri ottico.

Alternativa:

Nastro

Filo sottile come un oggetto duro (es. filo, stuzzicadenti, graffetta)

Computer con installato "Audacity"

Passaggio 1: hai un motore adatto?

La maggior parte delle macchine per la verniciatura a centrifuga deve lavorare in un intervallo di velocità compreso tra 500 e 6000 giri/min. Il mio lavoro ha bisogno di 2000 e 4000 giri/min come velocità di importazione maggiore, quindi potrei accontentarmi di un motore CC che avevo in giro che funzionava nell'intervallo da 1100 a 4500 giri/min, il mio motore può funzionare più lentamente anche se le velocità più basse sono meno affidabili a causa di la resistenza nel motore.

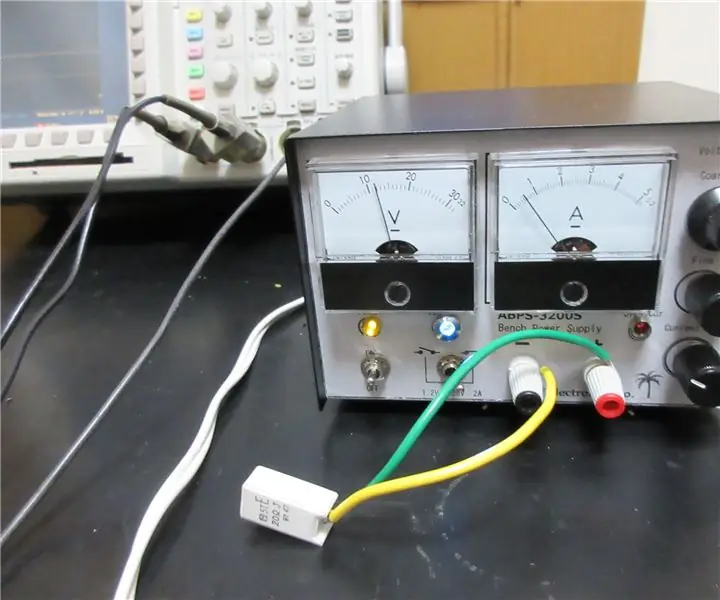

Trova un motore e un alimentatore adatti se hai un motore da 12 V. Abbina la tensione richiesta dal tuo motore e la corrente dell'alimentatore dovrebbe idealmente essere il 20% in più rispetto a quella richiesta dal motore. Se hai un motore a 24 V avrai bisogno di un convertitore step-down o di un alimentatore separato per fornire 12 V per l'elettronica.

Successivamente vorremmo testare le velocità minime e massime che il tuo motore può supportare. Se si dispone di un alimentatore con tensione selezionabile/regolabile, utilizzare quello, in caso contrario, costruire il circuito PWM mostrato nel circuito di controllo più avanti (o il circuito di controllo completo).

Passaggio 2: test di velocità

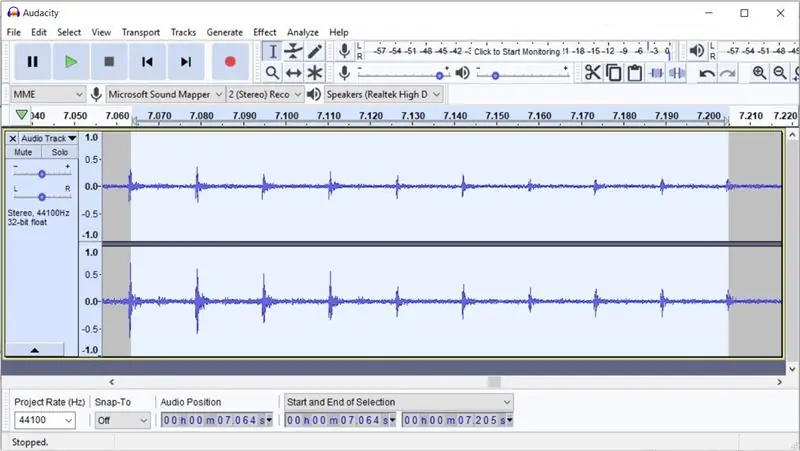

Un tachimetro ottico è un ottimo strumento per testare la velocità di un motore se riesci a metterne le mani su uno, qui presento un metodo alternativo.

parte A

1. Prepara un computer per registrare l'audio con "Audacity" che è un editor audio gratuito.

2. Avvolgere il nastro attorno all'albero del motore (il nastro elettrico o per mascheratura funzionerà bene).

3. Impostare il motore alla velocità minima che può gestire.

4. Avviare la registrazione dell'audio.

5. Come per il video di questa sezione, porta uno spillo metallico, un chiodo o una graffetta leggermente a contatto con il nastro per alcuni secondi.

6. Interrompere la registrazione.

7. Ripetere per la velocità massima.

8. Guarda l'audio e calcola l'RPM.

Quando entriamo in contatto con il nastro con il perno di metallo, vogliamo che si tocchi appena. Più avvicini il perno all'albero del motore, più il nastro deve piegarsi per passarlo e più rallentiamo o prendiamo slancio dal motore. Se il contatto tra il nastro e il perno metallico è troppo leggero, potremmo non ottenere abbastanza volume nella registrazione per dirci quando viene effettuato il contatto. Per calcolare RPM dall'audio in Audacity (vedi immagine in alto)

Parte B

1. Ingrandisci l'audio finché non riesci a vedere i picchi distinti di dove il pin entra in contatto.

2. Fare clic con il tasto sinistro su un picco e tenere premuto, spostando il mouse in modo che l'area selezionata copra almeno 5 picchi.

3. Contare il numero di picchi.

4. Utilizzare il display dell'ora "Inizio e fine della sezione" nella parte inferiore della finestra per ottenere il tempo necessario affinché si verifichino quei picchi/rotazioni.

5. (numero di picchi)/(tempo in secondi) = giri al secondo

6. RPM = (giri al secondo)*60

È importante assicurarsi che il motore possa funzionare alle velocità necessarie prima di costruire l'involucro per quel motore. Ripeteremo il test di velocità alla fine per la calibrazione in seguito omettendo il passaggio 7 della parte A e sostituendo il passaggio 3 con qualsiasi velocità stiamo testando.

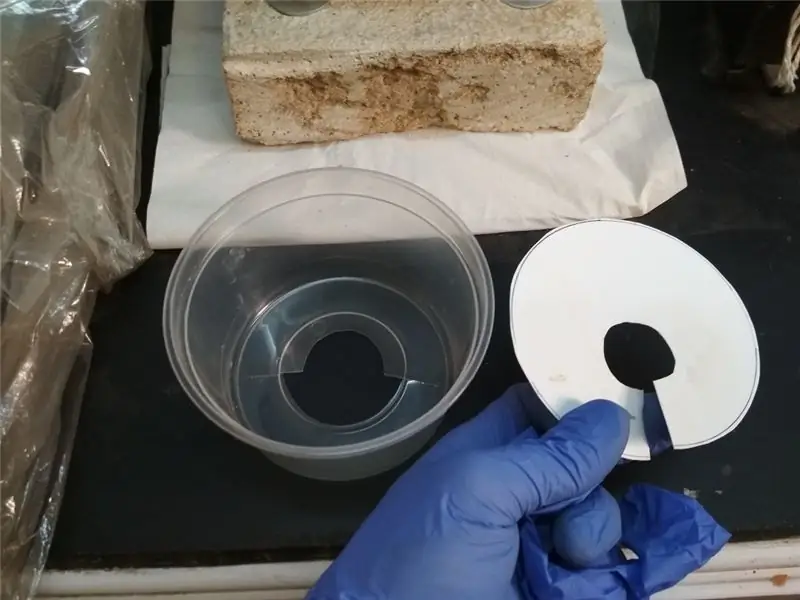

Passaggio 3: campione Chuck

La parte più importante di questa build è il mandrino campione. Per il mandrino in alluminio, un mio amico (Gerry) lo ha girato su un tornio, quindi è stato filettato per adattarsi al mio motore specifico (filettatura imperiale nel mio caso). Per un motore con una filettatura sull'albero, montare il mandrino significa semplicemente avvitarlo una volta realizzato (collegamento). Lo trovo più semplice anche se è più probabile che ci sia una precessione quando il mandrino è montato. Se utilizzi un motore con albero liscio non avrai problemi di "gioco" nella filettatura. La sfida qui è che l'albero dovrà essere incollato o ancora meglio avere un grano per serrarlo sull'albero.

Se hai accesso a un tornio per la lavorazione dei metalli e qualcuno è esperto nell'usarlo, è meglio girare il mandrino. Se il tuo motore ha una filettatura, tocca una filettatura al centro del mandrino. Per un motore con un albero liscio dovrai usare qualcosa come un grano per premere contro il lato dell'albero e tenerlo in posizione.

Un'alternativa mostrata nelle immagini sopra è prendere una sega a tazza e tagliare un disco usando un trapano a colonna. Successivamente usa un rubinetto per toccare un filo al centro. Se hai un materiale morbido puoi rimuovere la sbavatura usando un coltello, per un materiale più duro andrebbe bene una lima. La parte superiore del foro può quindi essere riempita con resina epossidica o un taglio da una lamiera metallica può essere epossidico sulla superficie.

SICUREZZA: L'uso di colla/epossidica sul mandrino non è consigliato poiché se la colla fallisce… dove va a finire il mandrino. Il mandrino girerà ad alta velocità durante l'uso, facendo uscire il mandrino da una sottile lastra di metallo potenzialmente trasformandolo in un disco da taglio. Consiglio di utilizzare un materiale di spessore non inferiore a 5 mm.

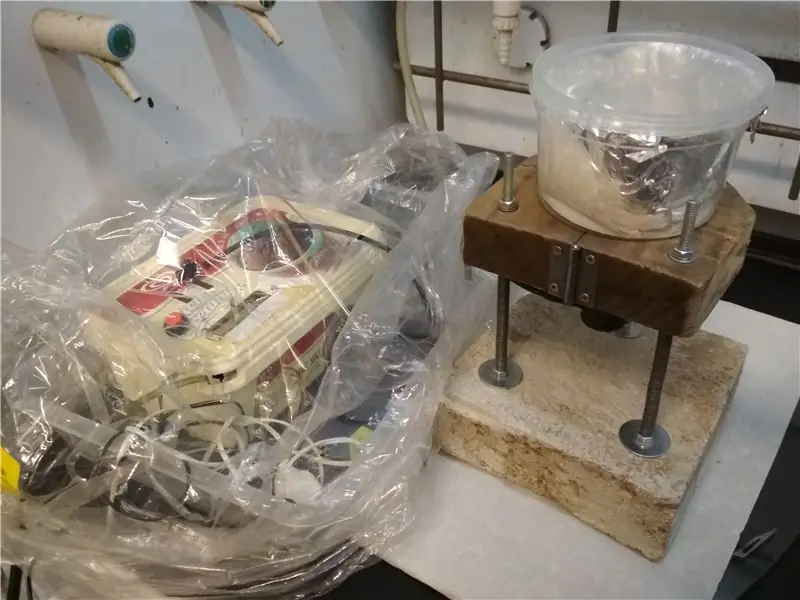

Passaggio 4: costruire il supporto motore - Base e molle

Il supporto del motore dovrebbe servire a 2 scopi, mantenere il motore in posizione e smorzare le vibrazioni. Il montaggio che realizzerai sarà specifico per il tuo motore. Descriverò cosa ho fatto per darti un'idea di come crearne uno tuo. Alcuni motori hanno la ventilazione laterale, quindi fai attenzione a dove si trova e tienilo libero per il raffreddamento.

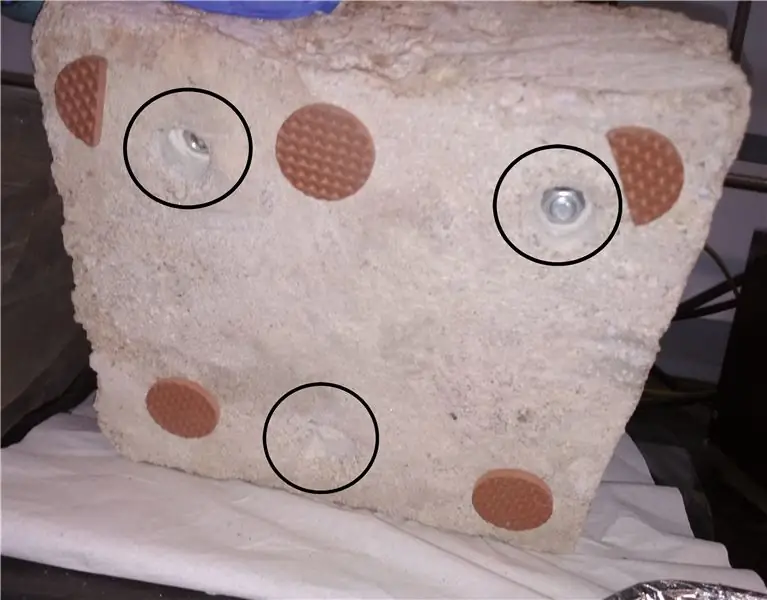

Base e molle Trova una base pesante abbastanza grande per il progetto. Ho trovato una sezione di cemento di uno spessore adeguato e l'ho tagliata a misura usando una lama diamantata angolare. Le finitrici in cemento o una spessa lamiera metallica dovrebbero funzionare altrettanto bene. Se puoi, prova a trovare qualcosa che non ha bisogno di essere tagliato.

Le pietre nel cemento rendono difficile la perforazione e talvolta significa che i fori si spostano lateralmente. Quindi ho praticato dei fori nella base per la barra filettata prima di segnare i fori sull'alloggiamento del motore (se hai un materiale più adatto l'ordine non avrà importanza).

1. Praticare i fori per la barra filettata con una punta per muratura del diametro della barra filettata.

2. Utilizzare una punta da trapano per muratura molto più grande per svasare l'estremità della barra filettata, la rondella e il dado che saranno sotto la base.

3. Segnare i fori sul blocco di legno dell'alloggiamento del motore per la barra filettata o su un pezzo di carta da utilizzare in seguito come modello.

4. Tagliare la barra filettata a misura, limare il bordo tagliato e controllare che il filo sia ancora buono. Posizionamento di un dado sulla barra prima del taglio. Quando questa correzione viene rimossa, può riparare / allineare il filo, se non è troppo danneggiato in seguito.

5. Posiziona le barre attraverso il cemento, seguite da una rondella e da un dado su ciascun lato.

6a. Se sei riuscito a trovare molle abbastanza lunghe e rigide da sostenere il motore e l'alloggiamento, puoi posizionarle seguite da una rondella spessa. È necessaria una rondella spessa poiché una rondella sottile potrebbe impigliarsi nel filo. Puoi creare le tue rondelle praticando un foro attraverso un pezzo di metallo adatto e rifinendo il foro con una lima.

6b. Se si preferisce non utilizzare le molle è possibile utilizzare un dado e una rondella, lo svantaggio è che questo non servirà a smorzare le vibrazioni del motore.

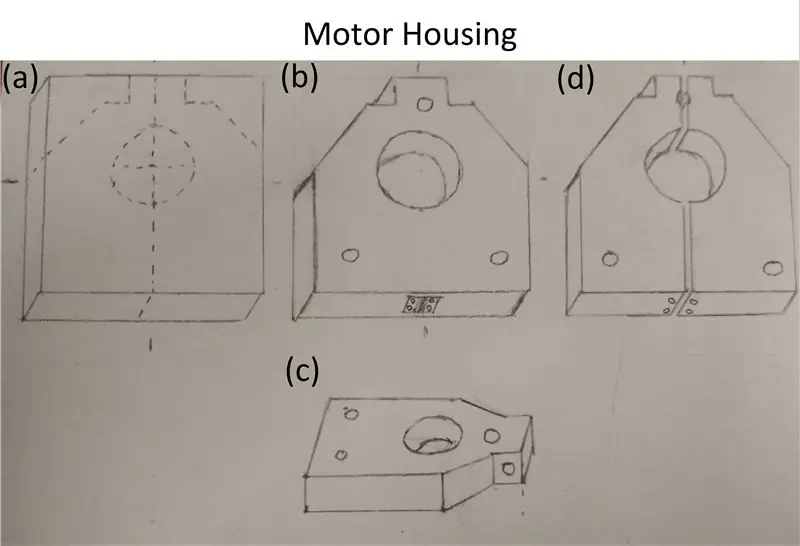

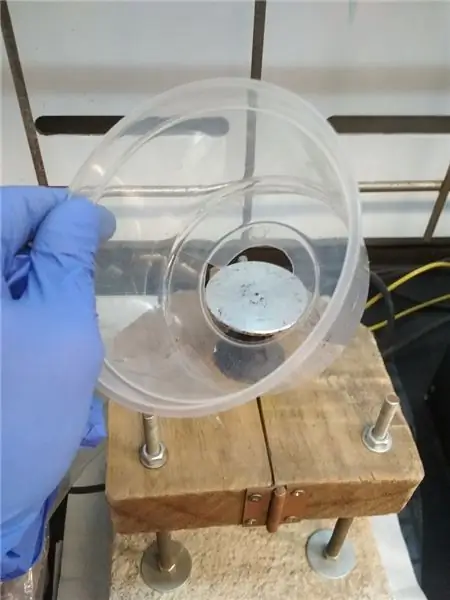

Passaggio 5: Costruisci il supporto motore - Alloggiamento motore

L'alloggiamento del motore era realizzato come un morsetto, i pezzi di pino erano incernierati insieme con una cavità al centro e un dado e un bullone per fissarlo saldamente. Il legno utilizzato per la mia abitazione era un ritaglio di un travetto con una sezione trasversale di 38x228 mm.

1. Calcola la dimensione del legno di cui hai bisogno per il tuo motore e segna il pezzo come in (a) della foto sopra.

2. Segna un foro non più piccolo del diametro del tuo motore, abbiamo bisogno di un po' di spazio per la striscia di gomma che sarà tra il motore e l'alloggiamento. L'assemblaggio perdona le dimensioni del foro a causa del morsetto come il montaggio (cerniera e bullone).

3. Praticare un foro pilota, quindi eseguire il foro utilizzando una sega a tazza. La sega a tazza che ho usato ha solo tagli profondi circa 22 mm, quindi ho forato a metà da ciascun lato.

4. Contrassegnare e praticare i fori per la barra filettata che sosterrà l'alloggiamento del motore. Questi dovrebbero essere almeno 1 mm più spessi della barra filettata per consentire il libero movimento.

5. Avvitare la cerniera come da (b) nella foto sopra, quindi rimuoverla. Questo per fare i buchi.

6. Taglia la forma come in (b) della foto sopra, ho usato una sega a dorso.

7. La forma ci permette di avere un chiavistello opposto alla cerniera. Praticare il foro per il bullone come mostrato in (c) della foto sopra. Il foro dovrebbe essere di circa 2 mm più grande del bullone per consentire una facile apertura e chiusura dell'assieme.

8. Tagliare il pezzo nel senso della lunghezza come in (d) della foto sopra, quindi riavvitare la cerniera.

9. Avvolgere il motore con una striscia di gomma e posizionarlo nell'alloggiamento, inserire l'inserto e serrare un dado, un bullone e una rondella per tenere chiuso l'alloggiamento, renderlo stabile ma non eccessivamente stretto. Se il tuo motore ha la ventilazione laterale, assicurati di non bloccarne il flusso d'aria.

10. Posizionare l'alloggiamento del motore sulla base. Assicurati che le molle siano in posizione con una rondella sopra. Posizionare una rondella e un dado sulle 3 barre filettate per tenere fermo il motore. Un tampone in gomma aggiuntivo può essere posizionato tra l'alloggiamento del motore e la rondella superiore per ridurre meglio le vibrazioni.

11. Serrare i 3 dadi utilizzando come guida una livella a bolla d'aria.

Passaggio 6: costruire il supporto motore - Camera

Per realizzare la camera ho utilizzato un vasetto di yogurt trasparente e un foglio di plastica spesso.

1. Usa un coltello per tagliare una forma nella base del contenitore in cui puoi far passare il mandrino (per un mandrino che non verrà rimosso per la pulizia). Ho tagliato una diagonale lungo la base del contenitore lasciando più spazio per manovrare il contenitore per incastrarlo sul mandrino senza allargare il foro al centro.

2. Fissare il contenitore in posizione con un po' di nastro adesivo all'esterno del contenitore. Lo preferisco a un montaggio permanente per una pulizia più semplice.

3. Mettere un po' di carta assorbente sul fondo del contenitore per assorbire il liquido durante la spalmatura, quindi coprire la camera con un foglio di alluminio. Utilizzare un po' di nastro adesivo dove necessario per evitare che tocchi l'albero o il mandrino. Questa "guarnizione" dovrebbe essere cambiata periodicamente. Il foglio cattura la maggior parte del liquido e il tovagliolo di carta assorbe la maggior parte di ciò che supera il foglio.

Bonus: dopo aver utilizzato il metodo del nastro biadesivo per attaccare i campioni, ho preso un suggerimento da Ossila (hanno alcune attrezzature di laboratorio di qualità) e ho tagliato una vecchia carta di credito per creare un supporto senza vuoto/nastro per i miei campioni.

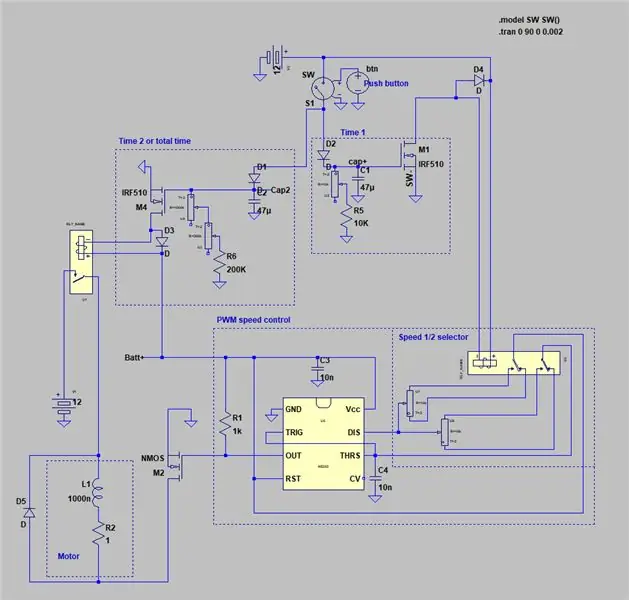

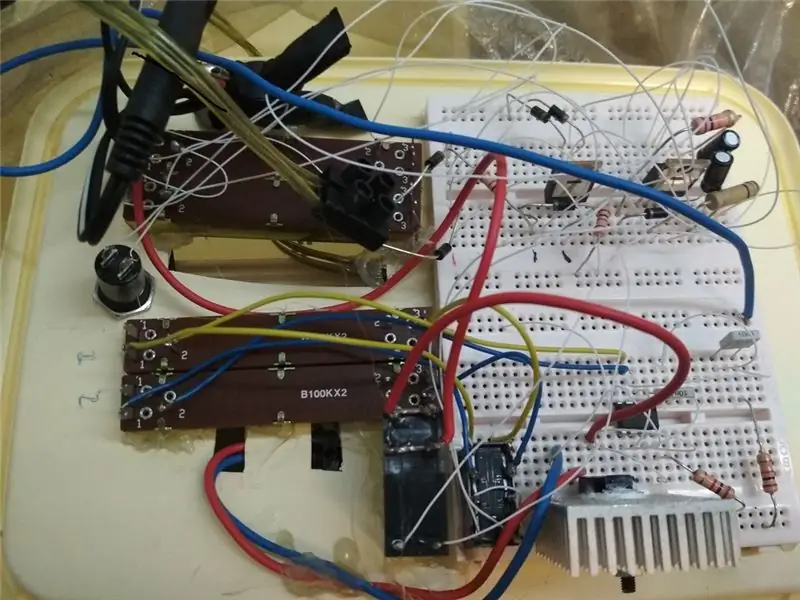

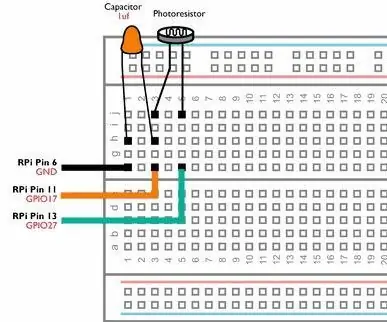

Passaggio 7: costruzione del circuito di controllo

Guardando le immagini sopra vedrai uno schema elettrico pulito e un'implementazione della breadboard. Ho usato alimentatori separati da 12 V 500 mA per il motore e il circuito di controllo poiché il motore è valutato per 500 mA, come regola generale è meglio avere il 20% di capacità in più sull'alimentatore. Se hai un alimentatore in grado di fornire una corrente sufficiente per entrambi, ottimo.

Piuttosto che una guida passo passo, diamo un'occhiata a cosa sta facendo ogni sezione.

Il circuito di controllo del tempo accende e spegne la centrifuga e controlla in quale dei 2 stadi/stati si trova il circuito PWM e quando commutare.

Questo viene fatto alimentando 2 relè tramite transistor MOSFET. Un relè SPST controlla l'accensione e lo spegnimento e un relè DPDT controlla quale dei due potenziometri imposta il ciclo di lavoro del circuito PWM.

Il circuito PWM è semplicemente un timer NE555 in funzionamento stabile. Il duty cycle è controllato da potenziometri, dove il rapporto tra la resistenza impostata e il valore del potenziometro è il duty cycle (vedi "blocco selettore velocità" nello schema).

Carica:

I MOSFET vengono utilizzati in quanto consentono la commutazione di corrente assorbita in modo trascurabile attraverso il loro terminale di gate. Questo ci permette di immagazzinare la carica nei condensatori per alimentare i MOSFET che a loro volta pilotano i relè. Un pulsante a contatto momentaneo viene utilizzato per caricare i condensatori. I diodi vengono utilizzati tra il contatto momentaneo e i condensatori per impedire il flusso di corrente da un condensatore all'altro.

Scarico:

Il principio per controllare il tempo dei 2 stadi è la scarica dei condensatori attraverso una resistenza. Questa resistenza è impostata dalle pentole, maggiore è la resistenza più lenta è la scarica. Questo segue idealmente τ = RC, dove è il periodo o il tempo, R è la resistenza e C è la capacità.

Nel circuito temporale utilizzato ci sono 2 potenziometri doppi da 500K, questo significa che per ogni potenziometro ci sono 2 set di terminali. Ne approfittiamo collegando in serie la seconda pentola con se stessa e in serie con una delle prime morsettiere delle pentole. In questo modo, quando impostiamo la resistenza sul primo piatto, aggiungerà la resistenza equivalente al secondo. Il primo potenziometro è limitato a 500K mentre il modo in cui è cablato il secondo avrà una resistenza fino a 1000K più il valore del primo potenziometro. Per includere una resistenza minima ho aggiunto ulteriormente un resistore a valore fisso a ciascuna linea secondo lo schema del circuito.

Passaggio 8: calibrazione e test

Dopo aver terminato lo spin coater ho proceduto a testarlo. L'immagine dei campioni sopra ha un campione (ibrido-perovskite) realizzato su un costoso spin coater a sinistra e lo spin coater descritto in questo Instructable a destra. Questi gli spin coaters sono stati impostati alla stessa velocità.

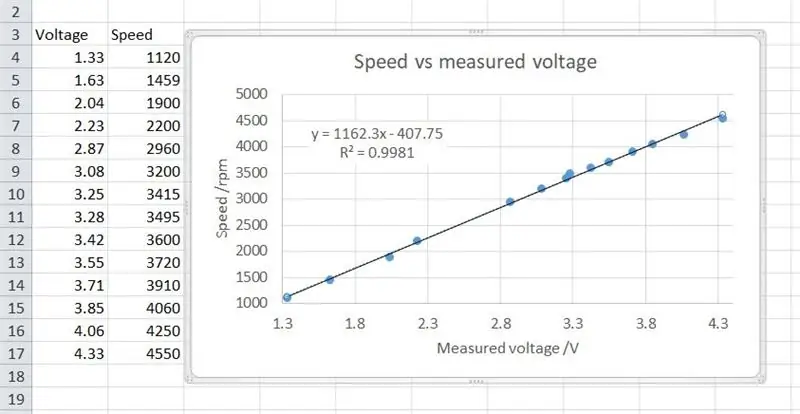

Lo spin-coater può essere calibrato contro la tensione o contro la posizione dei tuoi potenziometri. Inizialmente ho calibrato utilizzando la tensione, quindi contrassegnando le velocità/posizioni che utilizzo più spesso sui potenziometri.

Durante la calibrazione con la tensione non sono sicuro se diversi multimetri leggeranno il segnale PWM come la stessa tensione, per questo motivo uso sempre lo stesso multimetro con cui ho calibrato se ho bisogno di impostare lo spin coater a una velocità che non ha un associato marcatura. La tensione è stata letta all'uscita alimentata al motore. Il multimetro non è stato collegato durante la misurazione della velocità per evitare la possibilità che il multimetro riduca la corrente fornita al motore.

1. Nella sezione relativa al test di velocità è stato dettagliato il processo per il test di velocità. Ripetere questo processo in varie posizioni sui potenziometri di controllo della velocità, provare a includere le velocità alle quali si intende utilizzare la spalmatrice e le velocità minima e massima. Circa 5 misurazioni dovrebbero essere sufficienti. Per ogni velocità registrare la posizione e/o la tensione.

2. Inserisci le velocità e le tensioni di calibrazione in Microsoft Excel, quindi traccia un grafico

3. Aggiungi una linea di tendenza ai tuoi dati. Usa il fit più semplice che spiegherà l'andamento dei dati, idealmente un polinomio lineare o di 2° ordine.

3a. Per fare ciò in Excel, seleziona il grafico tracciato, vai alla scheda layout nella barra multifunzione delle opzioni

3b. Fare clic sull'icona "Linea di tendenza".

3c. Seleziona "più opzioni della linea di tendenza"

3d. Scegli la tua opzione e seleziona "Visualizza equazione sul grafico" e "Visualizza valore R-quadrato sul grafico"

Spero che tu abbia una buona misura, ora puoi usare l'equazione per calcolare l'RPM dalla tensione fornita al motore.

Dal momento che il lettore è probabilmente uno scienziato…

Tecnica della pipetta: nel video ho usato la micro pipetta inclinata, questo mi ha aiutato a tenere il braccio fuori dal video. Idealmente, la pipetta dovrebbe essere verticale e il più vicino possibile al campione/substrato senza toccarlo.

Qualità della pellicola: alcune delle caratteristiche delle pellicole sottili depositate nell'immagine possono essere evitate filtrando le soluzioni precursori prima dell'uso (ad esempio utilizzando un filtro PTFE da 33 um). Il colore della pellicola più chiaro visto dalla rotativa "fantasia" può essere il risultato della velocità e dell'atmosfera di rampa. Lo spin coater "fantasia" è stato fabbricato per funzionare solo con un flusso elevato di un gas inerte in quanto tale i film sono stati rivestiti con azoto sullo spin coater "fancy" e aria nello spin coater fai-da-te.

Passaggio 9: Ringraziamenti

Questa breve sezione per dare un contesto a dove studio e ai gruppi che supportano la mia ricerca che è incentrata sul fotovoltaico ibrido-perovskite.

- Università del Witwatersrand, Sudafrica

- Fondazione nazionale per la ricerca (NRF), Sudafrica

- GCRF-START. UK

- Gerry (che ha lavorato il mandrino della spalmatrice in alluminio)

Consigliato:

(quasi) Universal MIDI SysEx CC Programmer (e Sequencer): 7 passaggi (con immagini)

(quasi) Universal MIDI SysEx CC Programmer (e Sequencer…): A metà degli anni ottanta i produttori di synth iniziarono un "less is better" processo che ha portato ai sintetizzatori barebone. Questo ha permesso la riduzione dei costi da parte del produttore, ma ha reso il processo di rappezzatura noioso se non impossibile per l'uso finale

Alimentatore da banco variabile analogico fai-da-te con limitatore di corrente di precisione: 8 passaggi (con immagini)

Alimentatore da banco variabile analogico fai-da-te con limitatore di corrente di precisione: in questo progetto ti mostrerò come utilizzare il famoso LM317T con un transistor di potenza Booster di corrente e come utilizzare l'amplificatore di rilevamento di corrente Linear Technology LT6106 per il limitatore di corrente di precisione. di utilizzare fino a più di 5A

Cronometraggio e orologio a catena - Quasi gratis!: 5 passaggi (con immagini)

Cronometraggio e orologio a catena - Quasi gratis!: Si spera che quando hai cambiato il set di temporizzazione della tua auto, non hai gettato i vecchi ingranaggi e la catena. L'ho quasi fatto, ma mia moglie mi ha mostrato questo: http://www.uncommongoods.com/product/auto-timing-chain-and-gears-wall-clock $ 125 US più spese di spedizione.

Circuiti GPIO Raspberry Pi: utilizzo di un sensore analogico LDR senza un ADC (convertitore analogico-digitale): 4 passaggi

Circuiti GPIO Raspberry Pi: utilizzo di un sensore analogico LDR senza un ADC (convertitore analogico-digitale): nei nostri precedenti Instructables, ti abbiamo mostrato come collegare i pin GPIO del tuo Raspberry Pi a LED e interruttori e come i pin GPIO possono essere alti o Basso. Ma cosa succede se vuoi usare il tuo Raspberry Pi con un sensore analogico? Se vogliamo usare un

Converti (quasi) qualsiasi file multimediale in (quasi) qualsiasi altro file multimediale gratuitamente!: 4 passaggi

Converti (quasi) qualsiasi file multimediale in (quasi) qualsiasi altro file multimediale gratis!: Il mio primo tutorial, evviva! Comunque, ero su Google alla ricerca di un programma gratuito che convertisse i miei file Youtube.flv in un formato che è più universale, come.wmv o.mov. Ho cercato in innumerevoli forum e siti Web e poi ho trovato un programma chiamato