Sommario:

- Passaggio 1: crea un design di base per il tuo motore

- Passaggio 2: procurati un turbocompressore e nasconditi nel garage costruendo il tuo folle aggeggio alimentato a getto

- Passaggio 3: calcolare le dimensioni della camera di combustione

- Fase 4: Assemblaggio della camera di combustione - Preparazione degli anelli terminali

- Fase 5: Assemblaggio della camera di combustione - Saldatura degli anelli terminali

- Passaggio 6: assemblaggio della camera di combustione - realizzazione dei cappucci terminali

- Passaggio 7: assemblaggio della camera di combustione - imbullonatura insieme

- Passaggio 8: realizzare il tubo di fiamma

- Passaggio 9: impianto idraulico dei sistemi di alimentazione e olio

- Passaggio 10: divertiti a fare molto rumore e a scuotere il terreno mentre fai colpo su amici e vicini con il tuo nuovo giocattolo

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

Non devi essere Jay Leno per possedere una motocicletta a motore, e ti mostreremo come creare il tuo jet enigne proprio qui per alimentare i tuoi veicoli stravaganti. Questo è un progetto in corso e molte informazioni aggiuntive saranno presto disponibili sul nostro sito web. Guarda la build completa su https://www.badbros.net Queste informazioni sono fornite da Bad Brothers Racing e Gary's Jet Journalhttps://www.badbros.nethttps://www.garysjetjournal.comAttenzione! Costruire il proprio motore a reazione può essere pericoloso. Consigliamo vivamente di prendere tutte le precauzioni di sicurezza appropriate quando si ha a che fare con i macchinari e di prestare la massima attenzione durante l'utilizzo dei motori a reazione. Lesioni gravi o morte possono verificarsi durante il funzionamento di un motore a turbina a reazione nelle immediate vicinanze, a causa di combustibili esplosivi e parti in movimento. Quantità estreme di energia potenziale e cinetica sono immagazzinate nei motori in funzione. Usare sempre cautela e buon senso durante l'utilizzo di motori e macchinari e indossare protezioni per gli occhi e l'udito adeguate. Né Bad Brothers Racing né Gary's Jet Journal accettano alcuna responsabilità per l'uso o l'abuso delle informazioni qui contenute.

Passaggio 1: crea un design di base per il tuo motore

Ho iniziato il processo di costruzione del mio motore con un progetto in Solid Works. Trovo molto più facile lavorare in questo modo e la creazione di parti utilizzando processi di lavorazione CNC risulta un risultato finale molto più gradevole. La cosa principale che mi piace dell'utilizzo del processo 3D è la capacità di vedere come le parti si incastreranno prima della fabbricazione, in modo da poter apportare modifiche prima di passare ore su una parte. Questo passaggio non è davvero necessario, poiché chiunque abbia abilità di disegno decenti può abbozzare il disegno sul retro di una busta piuttosto rapidamente. Quando si cerca di inserire l'intero motore nel progetto finale, la moto a reazione, sarà sicuramente di grande aiuto.

Suggerirei anche che per ottenere la migliore risposta alle domande se stai tentando di costruire un motore a reazione o un progetto basato su una turbina, l'iscrizione a un gruppo di utenti è la strada da percorrere. Gli anni di esperienza combinata di vari utenti si sono rivelati inestimabili e sono un assiduo frequentatore del forum delle turbine a gas fai da te di Yahoo Groups.

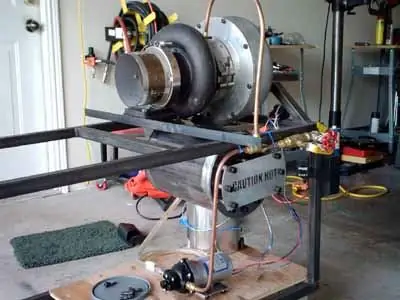

Passaggio 2: procurati un turbocompressore e nasconditi nel garage costruendo il tuo folle aggeggio alimentato a getto

Fai attenzione quando scegli il tuo turbocompressore! Hai bisogno di un grande turbo con un singolo ingresso della turbina (non diviso). Più grande è il turbo, più spinta produrrà il tuo motore finito. Mi piacciono i turbo dei grandi motori diesel e delle macchine movimento terra. L'uso di uno di questi turbo produrrà una potenza di spinta sufficiente per spostare abbastanza bene un veicolo di qualche tipo. Se possibile, è meglio acquistare un'unità ricostruita. Ebay è la strada da percorrere qui, in quanto puoi davvero risparmiare un po' di soldi.

Come regola generale, non è tanto la dimensione dell'intero turbo, quanto la dimensione dell'induttore che conta. L'induttore è l'area visibile delle pale del compressore che può essere vista guardando il compressore del turbo con i coperchi (alloggiamenti) su. Guardando il turbo qui mostrerà che la presa d'aria è abbastanza grande a quasi 5 pollici di diametro, mentre le pale visibili dell'induttore hanno solo 3 pollici di diametro. Questo è sufficiente per creare una spinta sufficiente per guidare una mini moto, un go kart o un altro piccolo veicolo. Il turbo nella foto è un Cummins ST-50 di un grosso camion a 18 ruote.

Passaggio 3: calcolare le dimensioni della camera di combustione

Ecco un breve riassunto del processo di funzionamento del jet e di come calcolare le dimensioni della camera di combustione che realizzerai per il tuo motore a reazione.

La camera di combustione funziona permettendo all'aria compressa proveniente dal compressore del turbo di essere miscelata con il carburante e bruciata. I gas caldi poi fuoriescono attraverso la parte posteriore della camera di combustione per spostarsi attraverso lo stadio della turbina del turbo, dove la turbina estrae la potenza dai gas in movimento e li converte in energia dell'albero di rotazione. Questo albero rotante alimenta quindi il compressore collegato all'altra estremità per portare più aria per far continuare il processo. Qualsiasi ulteriore energia lasciata nei gas caldi mentre passano la turbina crea spinta. Abbastanza semplice, ma in realtà un po' complicato da costruire e farlo bene. La camera di combustione è costituita da un grosso pezzo di tubolare d'acciaio con cappucci alle due estremità. All'interno della camera di combustione c'è un tubo di fiamma. Questo tubo di fiamma è costituito da un altro pezzo di tubo più piccolo che corre lungo la camera di combustione e presenta molti fori. I fori consentono il passaggio dell'aria compressa in determinati rapporti vantaggiosi per 3 passaggi. Il primo passo è mescolare aria e carburante. Anche il processo di combustione inizia qui. Il primo passo consiste nel fornire aria per il completamento della combustione e il terzo è fornire aria di raffreddamento per abbassare le temperature prima che il flusso d'aria entri in contatto con le pale della turbina. Per calcolare le dimensioni del tubo di fiamma, raddoppi il diametro dell'induttore del tuo turbocompressore e questo ti darà il diametro del tubo di fiamma. Moltiplica il diametro dell'induttore del turbo x 6 e questo ti darà la lunghezza del tubo di fiamma. Anche in questo caso, l'induttore del turbo è la parte delle pale del compressore che può essere vista dalla parte anteriore del turbo con i coperchi (o gli alloggiamenti) montati. Mentre una ruota del compressore in un turbo può avere un diametro di 5 o 6 pollici, l'induttore sarà considerevolmente più piccolo. L'induttore dei turbo che mi piace usare (modelli ST-50 e VT-50) ha un diametro di 3 pollici, quindi le dimensioni del tubo di fiamma sarebbero di 6 pollici di diametro per 18 pollici di lunghezza. Questo è ovviamente un punto di partenza consigliato e può essere un po' smentito. Volevo una camera di combustione leggermente più piccola, quindi ho deciso di utilizzare un tubo di fiamma da 5 pollici di diametro con una lunghezza di 10 pollici. Ho scelto il tubo di fiamma da 5 pollici di diametro principalmente perché il tubo è facile da acquistare come tubo di scarico del camion diesel. La lunghezza di 10 pollici è stata calcolata perché il motore alla fine andrà nel piccolo telaio della motocicletta della moto mini jet. Calcolata la dimensione del tubo focolare, si trova quindi la dimensione della camera di combustione. Poiché il tubo di fiamma si adatterà all'interno della camera di combustione, l'alloggiamento della camera di combustione dovrà avere un diametro maggiore. Un punto di partenza consigliato è di avere uno spazio minimo di 1 pollice attorno al tubo di fiamma e la lunghezza dovrebbe essere la stessa del tubo di fiamma. Ho scelto un alloggiamento della camera di combustione del diametro di 8 pollici, perché si adatta alla necessità dello spazio aereo ed è una dimensione comunemente disponibile in tubi di acciaio. Con il tubo di fiamma da 5 pollici di diametro, avrò uno spazio di 1,5 pollici tra il tubo di fiamma e l'alloggiamento della camera di combustione. Cerca di usare tubi d'acciaio invece di tubi quando possibile. La differenza tra il tubo da 8 pollici e il tubo da 8 pollici sarebbe che il tubo sarebbe misurato con un diametro esterno di 8 pollici e quindi si seleziona lo spessore della "parete" di cui si ha bisogno. Ho scelto uno spessore della parete di 1/8 di pollice per il mio motore. Il tubo in acciaio da 8 pollici avrebbe una dimensione interna di circa 8 pollici e lo spessore della parete è determinato da un programma o da un numero di resistenza come "programma 40" o "programma 80" Il tubo in acciaio tende ad essere molto più spesso nella "parete" rispetto ai tubi, e può aumentare notevolmente il peso complessivo del motore. Ora che hai le dimensioni approssimative che utilizzerai per il tuo motore a reazione, puoi procedere a montarlo insieme ai tappi alle estremità e agli iniettori di carburante. Tutte queste parti si combinano per formare la camera di combustione completa.

Fase 4: Assemblaggio della camera di combustione - Preparazione degli anelli terminali

Per fare in modo che la camera di combustione si trasformi in un semplice pezzo imbullonato, utilizzo un metodo per costruire anelli che non solo forniscano una superficie a cui possono essere imbullonati i cappucci terminali, ma manterranno anche il tubo di fiamma centrato nella camera di combustione.

Gli anelli sono fabbricati con un diametro esterno di 8 pollici con un diametro interno di 5 e 1/32 pollici. Lo spazio extra fornito dal 1/32 di pollice renderà più facile l'inserimento del tubo di fiamma quando la costruzione è completa e servirà anche da cuscinetto per consentire una certa espansione del tubo di fiamma quando si surriscalda. Gli anelli sono realizzati in lamiera d'acciaio da 1/4 di pollice e ho fatto tagliare al laser il mio dai miei disegni 3D che ho creato in opere solide. Trovo che seguire questa strada sia molto più facile che provare a lavorare le parti. Puoi usare una fresatrice, un getto d'acqua o attrezzi manuali per realizzare gli anelli. Qualsiasi metodo che dia risultati accettabili funzionerà. Lo spessore di 1/4 di pollice consentirà la saldatura degli anelli con meno possibilità di deformazione e fornirà una base di montaggio stabile per i cappucci terminali. Consentiranno inoltre di costruire il tubo di fiamma di 3/16 di pollice più corto della lunghezza totale della camera di combustione per consentire l'espansione nel piano assiale quando si surriscalda dal processo di combustione. 12 fori per bulloni sono forniti intorno all'anello in uno schema circolare per il montaggio dei cappucci terminali. Saldando i dadi sul retro di questi fori, è possibile avvitare i bulloni. Questo è un requisito poiché il lato posteriore degli anelli sarà inaccessibile per tenere i dadi con una chiave una volta montati sul combustore. Potresti comunque sostituire un dado all'interno del combustore se uno dovesse rimuoverlo, rendendo questo un metodo migliore rispetto a tappare i fori negli anelli per i fili. Tre punti di saldatura posizionati su ogni altro piatto dei dadi dovrebbero tenerli abbastanza stretti da tenerli in posizione.

Fase 5: Assemblaggio della camera di combustione - Saldatura degli anelli terminali

Con gli anelli terminali pronti, possono essere saldati all'alloggiamento del combustore. L'alloggiamento deve prima essere tagliato alla lunghezza corretta e avere le estremità squadrate in modo che tutto si allinei correttamente.

Inizia prendendo un grande foglio di cartoncino e avvolgendolo attorno al tubo di acciaio in modo che le estremità siano squadrate tra loro e il cartoncino sia ben teso. Dovrebbe formare un cilindro attorno al tubo e le estremità del cartellone saranno belle e quadrate. Fai scorrere il cartoncino a un'estremità del tubo in modo che il bordo del tubo e le estremità del cilindro del cartoncino si tocchino quasi, assicurandoti che ci sia spazio sufficiente per fare un segno attorno al tubo in modo da poter levigare il metallo a filo con il segno. Questo quadra un'estremità del tubo. La maggior parte dei fornitori di metalli taglia i tubi con una sega a nastro e il margine di errore per i loro tagli è più o meno 1/16 di pollice, il che potrebbe rendere un taglio non perfetto e un'estremità traballante se non lo raddrizzi prima. Quindi misurare dall'estremità squadrata verso l'altra per la lunghezza che si desidera siano la camera di combustione e il tubo di fiamma. Poiché gli anelli terminali che verranno saldati sono di 1/4 di pollice ciascuno, assicurati di sottrarre prima 1/2 pollice dalla misura. Poiché il mio combustore sarà lungo 10 pollici, la mia misurazione sarà presa a 9,5 pollici. Segna il tubo e usa il cartellone per creare un bel segno intorno al tubo come prima. Trovo che l'uso di una mola da taglio in una smerigliatrice angolare faccia molto bene il lavoro di tagliare il tubo spesso 1/8 di pollice. Fai dei bei colpi uniformi con la rotella e ruota il tubo mentre tagli un po' più in profondità ad ogni passaggio. Non preoccuparti di rendere perfetto il taglio, infatti dovresti lasciare un po' di materiale e ripulirlo in seguito. Mi piace usare i dischi lamellari nella smerigliatrice angolare per la pulizia finale. Una volta che il taglio è stato eseguito e ripulito, utilizzare il disco lamellare per smussare leggermente i bordi esterni di entrambe le estremità del tubo per ottenere una buona penetrazione della saldatura. Il tubo è quindi pronto per la saldatura. Usando pinze magnetiche per saldatura, centrare gli anelli terminali sulle estremità del tubo e assicurarsi che siano a filo con il tubo. Posizionare i punti di saldatura sui 4 lati degli anelli e lasciar raffreddare. Una volta che i punti sono stati fissati, utilizzare punti di saldatura di circa 1 pollice di lunghezza per chiudere il cordone di saldatura tutto intorno agli anelli. Fare una saldatura a punto, quindi alternare all'altro lato e fare lo stesso. Usa un modo simile al serraggio dei dadi ad alette su un'auto, chiamato anche motivo a "stella". Non surriscaldare il metallo, così puoi evitare di deformare gli anelli. Quando entrambi gli anelli sono saldati, levigare le saldature per un aspetto gradevole. Questo è facoltativo, ma rende l'intero combustore molto più bello.

Passaggio 6: assemblaggio della camera di combustione - realizzazione dei cappucci terminali

Con l'alloggiamento del combustore principale completo, saranno necessari 2 cappucci terminali per il gruppo del combustore. Un tappo di estremità sarà il lato dell'iniettore di carburante e l'altro indirizzerà i gas di scarico caldi alla turbina.

Realizza 2 piastre con lo stesso diametro della tua camera di combustione, nel nostro caso sarà di 8 pollici. Posizionare 12 fori per bulloni attorno al perimetro per allinearli con i fori per bulloni sugli anelli terminali in modo che possano essere fissati in seguito. 12 è solo il numero di bulloni che uso, puoi usarne più o meno sugli anelli e sui tappi. Il tappo dell'iniettore deve avere solo 2 fori. Uno sarà per l'iniettore del carburante e l'altro per una candela. Se lo desideri, puoi aggiungere più fori per più iniettori, poiché questa è una preferenza personale. Userò 5 iniettori, con uno al centro e 4 in uno schema circolare intorno. L'unico requisito è che gli iniettori siano posizionati in modo che finiscano nel tubo di fiamma quando le parti sono imbullonate insieme. Per il nostro design, ciò significa che devono inserirsi al centro di un cerchio di 5 pollici di diametro al centro del cappuccio terminale. Ho usato fori da 1/2 pollice per il montaggio degli iniettori. Spostati leggermente dal centro, aggiungerai il foro per la candela. Il foro deve essere praticato e filettato per una filettatura di 14 mm x 1,25 mm che si adatta a una candela. Ancora una volta, il design nelle immagini avrà 2 candele, e questa è solo una questione di preferenza per me nel caso in cui una candela scelga di andare fuori servizio. Assicurarsi che anche le candele siano all'interno dei confini del tubo di fiamma poiché si riferirà al cappuccio terminale. Nella foto del tappo dell'iniettore, puoi vedere i tubicini che sporgono dal tappo. Servono per il montaggio degli iniettori. Come ho detto, ne avrò 5, ma puoi cavartela con uno al centro per il tuo primo tentativo. I tubi sono realizzati con tubi del diametro di 1/2 pollice con un diametro interno di 3/8 di pollice. La lunghezza viene tagliata a 1,25 pollici, dopodiché viene posizionato uno smusso sui bordi inserendoli nel trapano a colonna e ruotandoli mentre la smerigliatrice angolare viene utilizzata per eseguire lo smusso. È un piccolo trucco accurato che produce risultati decenti. Entrambe le estremità sono filettate con una filettatura conica NPT da 1/8 di pollice. Tengo i tubi in una morsa sotto il trapano a colonna e tiro su il rubinetto del tubo in modo da poter iniziare i fili in modo bello e dritto nei tubi. dopo aver iniziato le filettature, le finisco a mano girando il rubinetto alla profondità richiesta. Sono saldati in posizione con 1/2 pollice del tubo che sporge da ciascun lato della piastra. Le linee di alimentazione del carburante si collegheranno su un lato e gli iniettori si avviteranno nell'altro. Mi piace saldarli all'interno della piastra per dare un aspetto pulito all'esterno del combustore. Per realizzare il tappo di scarico, dovrai praticare un'apertura per la fuoriuscita dei gas caldi. Nel mio caso, l'ho dimensionato alle stesse dimensioni dell'ingresso dello scroll della turbina sul turbo. Questo è 2 pollici per 3 pollici sul nostro turbo. Una piccola piastra, o flangia della turbina, viene quindi imbullonata all'alloggiamento della turbina. Anche la flangia della turbina dovrebbe avere le stesse dimensioni dell'apertura dell'ingresso della turbina, più quattro fori per i bulloni per fissarla al turbo. Il tappo terminale di scarico e la flangia della turbina possono essere saldati insieme creando una semplice sezione scatolare rettangolare per passare tra i due. Nella foto del collettore di scarico in basso, puoi vedere la flangia della turbina a destra e il tappo di scarico rivolto verso il basso a terra. La curva di transizione doveva essere realizzata per l'applicazione che questo motore vedrà nella moto a reazione, ma avrebbe potuto essere facilmente realizzata con un semplice rettilineo di sezione rettangolare realizzato in lamiera d'acciaio. Saldare le parti insieme mantenendo le saldature solo all'esterno dei pezzi in modo che il flusso d'aria non abbia ostruzioni o turbolenze create dai cordoni di saldatura all'interno.

Passaggio 7: assemblaggio della camera di combustione - imbullonatura insieme

Ora ti stai avvicinando ad avere un motore a reazione finito. È tempo di imbullonare le parti insieme per vedere se tutto si adatta come dovrebbe.

Inizia imbullonando la flangia della turbina e il gruppo del cappuccio terminale (il collettore di scarico) al tuo turbo. Quindi l'alloggiamento del combustore si avvita al gruppo di scarico e infine il cappuccio dell'iniettore si avvita all'alloggiamento del combustore principale. Se hai fatto tutto bene finora, dovrebbe essere simile alla seconda immagine qui sotto. In caso contrario, eseguire il backup e vedere dove hai commesso l'errore. È importante notare che le sezioni della turbina e del compressore del turbo possono essere ruotate l'una contro l'altra allentando i morsetti nel mezzo. Diversi turbo utilizzano molti tipi di morsetti, ma dovrebbe essere facile vedere quali bulloni devono essere allentati per far ruotare le parti. Con le parti attaccate e l'orientamento del tuo set turbo, dovrai fabbricare un tubo che collegherà l'apertura di uscita del compressore all'alloggiamento del combustore. Questo tubo dovrebbe avere lo stesso diametro dell'uscita del compressore e sarà eventualmente collegato al compressore con un raccordo per tubo in gomma o silicone. L'altra estremità dovrà adattarsi a filo con il combustore ed essere saldata in posizione una volta praticato un foro sul lato dell'alloggiamento del combustore. Non importa molto dove si trova il foro sul lato del combustore, purché l'aria abbia un bel percorso regolare per entrare. Ciò significa che non ci sono spigoli vivi e mantieni le saldature all'esterno. Per il nostro combustore, ho scelto di utilizzare un pezzo di tubo di scarico del diametro di 3,5 pollici piegato a mandrino. L'immagine sotto mostra un tubo fabbricato a mano che è progettato per diventare più grande e rallentare l'aria prima di entrare nel combustore. Ora dovresti avere un bel percorso pulito per far passare l'aria dall'ingresso del compressore, giù per il tubo fino al combustore, attraverso il collettore di scarico e oltre la sezione della turbina. Tutto dovrebbe essere praticamente ermetico e dovresti controllare tutte le saldature per assicurarti che sia solido. Soffiare un soffiatore di foglie attraverso la parte anteriore del motore dovrebbe far fluire l'aria e far girare le pale della turbina.

Passaggio 8: realizzare il tubo di fiamma

Bene, per molti costruttori, questa è considerata la parte più difficile. Il tubo di fiamma è ciò che fa entrare l'aria al centro della camera di combustione, ma mantiene la fiamma in posizione in modo che debba uscire solo dal lato della turbina e non dal lato del compressore. L'immagine sotto è il tuo tubo di fiamma di tutti i giorni sembra. Da sinistra a destra, i modelli di fori hanno nomi e funzioni speciali. I piccoli fori a sinistra sono i fori primari, i fori medi più grandi sono i secondari e i più grandi a destra sono i fori terziari o di diluizione. (notare che ci sono anche alcuni piccoli fori aggiuntivi in questo design per aiutare a creare una cortina d'aria per mantenere più fresche le pareti del tubo di fiamma) I fori primari forniscono l'aria per la miscelazione del carburante e dell'aria, ed è qui che inizia il processo di combustione. i fori forniscono l'aria per completare il processo di combustione. I fori terziari o di diluizione forniscono l'aria per il raffreddamento dei gas prima che escano dal combustore, in modo da non surriscaldare le pale della turbina nel turbo. La dimensione e il posizionamento dei fori è un'equazione matematica nel migliore dei casi e un incubo logistico nel peggiore dei casi. Per semplificare il processo di calcolo dei fori, ho fornito un programma di seguito che farà il lavoro per te. È un programma Windows, quindi se sei su una macchina Mac o Linux dovrai fare le equazioni a mano libera. Il programma, Jet Spec Designer, è un ottimo programma e può essere utilizzato anche per determinare l'uscita di spinta di un particolare turbo. Per i calcoli manuali dei fori del tubo di fiamma e una spiegazione approfondita delle cose, visitare il nostro sito Web all'indirizzo https://www.badbros.net/jetbike5.html Prima di praticare qualsiasi foro nel tubo di fiamma, sarà necessario ridimensionarlo per inserirsi nel combustore. Poiché il nostro combustore è lungo 10 pollici misurato dall'esterno dell'anello termina da un lato all'altro, dovrai tagliare il tubo di fiamma a quella lunghezza (assicurati di tagliare per adattarlo alla lunghezza del combustore). Usa il cartoncino avvolto attorno al tubo di fiamma per squadrare un'estremità, quindi misura e taglia l'altra. Suggerirei di accorciare il tubo di fiamma di quasi 3/16 di pollice per consentire l'espansione del metallo quando si surriscalda. Sarà ancora in grado di essere catturato all'interno degli anelli terminali e "gallerà" all'interno di essi. Una volta tagliato a misura, vai su quei buchi. Ce ne saranno molti e una punta da trapano "unibit" o a gradini è molto utile da avere qui. Il tubo di fiamma può essere realizzato in acciaio dolce inossidabile o normale. L'acciaio naturalmente durerà più a lungo e resisterà al calore meglio dell'acciaio dolce.

Passaggio 9: impianto idraulico dei sistemi di alimentazione e olio

Ora che hai forato il tubo di fiamma, apri l'alloggiamento del combustore e inseriscilo tra gli anelli fino a quando non aderisce alla parte posteriore contro il tappo di scarico. Riposizionare il tappo laterale dell'iniettore e serrare i bulloni. Mi piace usare i bulloni a testa esagonale solo per il loro aspetto, ma la comodità è anche piacevole in quanto non devi giocherellare con una chiave inglese normale. Ora dovrai portare un po' di carburante nel sistema e un po' di olio nei cuscinetti. Questa parte non è così complicata come potrebbe sembrare a prima vista. Per il lato carburante avrai bisogno di una pompa capace di alta pressione e un flusso di almeno 20 galloni all'ora. Per il lato olio delle cose avrai bisogno di una pompa capace di almeno 50 psi di pressione con un flusso di circa 2-3 galloni al minuto. Fortunatamente, lo stesso tipo di pompa può essere utilizzato per entrambi. Il mio suggerimento è il numero di modello della pompa Shurflo 8000-643-236. Altre alternative sono le pompe del servosterzo, le pompe dei forni e le pompe del carburante per autoveicoli. Il miglior prezzo che ho trovato sullo Shurflo è da https://www.dultmeier.com ed è attualmente $ 77 US. Non lesinare e acquista le altre pompe Shurflo che sembrano uguali ma sono più economiche. Le valvole e le guarnizioni delle pompe non funzioneranno con prodotti a base di petrolio e non posso garantire che avrai molta fortuna con loro. Ho fornito uno schema per il sistema di alimentazione e il sistema dell'olio per il turbo funzionerà allo stesso modo. Se la tua pompa non ha un bypass di ritorno direttamente su di essa (la Shurflow no, ma alcune pompe del forno lo fanno), puoi omettere il bypass della pompa poiché è lì solo per catturare il blowby dalla pompa stessa. L'idea dei sistemi idraulici è quella di regolare la pressione con una configurazione della valvola di bypass. Le pompe avranno sempre un flusso completo con questo metodo e l'eventuale fluido inutilizzato verrà restituito al serbatoio di contenimento. Seguendo questa strada, eviterai la contropressione sulla pompa e anche le pompe dureranno più a lungo. Il sistema funzionerà ugualmente bene per i sistemi di alimentazione e olio. Per il sistema dell'olio dovrai avere un filtro e un radiatore dell'olio, entrambi in linea dopo la pompa, ma prima della valvola di bypass. Per un radiatore dell'olio, suggerisco i radiatori di transizione B&M. I filtri dell'olio possono essere del tipo a vite normale utilizzando un supporto del filtro dell'olio remoto. Assicurati che tutte le linee che vanno al turbo siano fatte di "linea dura" come tubi di rame con raccordi a compressione. La linea flessibile come la gomma può esplodere e finire in un disastro. L'olio o il carburante che colpiscono l'alloggiamento di una turbina calda esploderanno in fiamme molto rapidamente. Degna di nota è anche la pressione coinvolta in questi sistemi di pompaggio. Il tubo di gomma si ammorbidisce con il calore e le alte pressioni delle pompe causano la rottura delle linee e lo sfilamento dei raccordi. Sii sicuro e usa linee dure. È altrettanto economico delle linee flessibili. SEI STATO AVVISATO DEI PERICOLI, QUINDI NON MI ASSUMO NESSUNA RESPONSABILITA' PER LA TUA RIFIUTI A SEGUIRE LE ISTRUZIONI! Quando si collegano le tubazioni dell'olio al turbo, assicurarsi che l'ingresso dell'olio sia nella parte superiore del turbo e che lo scarico sia in basso. L'ingresso è solitamente la più piccola delle due aperture. Se si utilizza un turbo raffreddato ad acqua non è necessario utilizzare la camicia d'acqua e non è necessario agganciare nulla a queste porte. Sarà utile solo se si desidera fornire un flusso d'acqua per raffreddare il turbo allo spegnimento. I serbatoi per il carburante possono essere di qualsiasi dimensione e i serbatoi dell'olio dovrebbero essere in grado di contenere almeno un gallone. Non posizionare le linee di raccolta vicino alle linee di ritorno nei serbatoi, altrimenti l'aerazione causata dai fluidi di ritorno causerà l'ingresso di bolle d'aria nelle linee di raccolta e le pompe caviteranno e perderanno pressione! Per gli iniettori di carburante, consiglio gli ugelli HAGO da McMaster Carr https://www.mcmaster.com Guarda a pagina 1939 del catalogo online per gli ugelli nebulizzatori in acciaio inossidabile. Un motore di queste dimensioni avrà bisogno di un flusso di circa 14 galloni all'ora a pieno passaggio. Per il mio sistema di lubrificazione io uso Castrol 5w20 completamente sintetico in questo momento. Un olio completamente sintetico a bassa viscosità è un must. Il completamente sintetico avrà un punto di infiammabilità molto più alto e avrà meno probabilità di accendersi, e la bassa viscosità aiuterà la turbina a iniziare a ruotare più facilmente. Per ulteriori informazioni sul calcolo dei requisiti di carburante e simili, ti suggerisco di unirti a un gruppo di utenti come il gruppo di utenti "DIYgasturbines" di Yahoo Forums. C'è una ricchezza di informazioni lì, e io sono un membro regolare. Ahh, avrai bisogno di una fonte di accensione! Poiché ci sono numerosi modi per ottenere una scintilla da una candela, non proverò nemmeno ad andare troppo in profondità. Lascio a te la ricerca su Internet di un bel circuito ad alta tensione per ottenere una scintilla, oppure puoi risparmiare e collegare un relè lampeggiatore automobilistico a una bobina e ottenere una scintilla piuttosto lenta, ma utilizzabile dalla spina. Per l'alimentazione di tutti i sistemi a 12 volt, mi piace utilizzare batterie a celle gel sigillate da 12 volt 7 o 12 ampere, come quelle utilizzate negli allarmi antifurto e nei backup delle batterie. Sono piccoli, leggeri e adatti al compito, inoltre si adattano facilmente a un jet kart o a un altro piccolo veicolo. Ok, sei arrivato fino a qui. Tutto ciò di cui hai bisogno ora è un supporto su cui montare il tuo motore. Puoi vedere il banco di prova che ho realizzato in altre immagini qui e farti un'idea di come realizzarne uno per te. Hai pronto il tuo soffiatore per foglie? Ok, iniziamo!

Passaggio 10: divertiti a fare molto rumore e a scuotere il terreno mentre fai colpo su amici e vicini con il tuo nuovo giocattolo

Questa è la parte divertente! Avviare il tuo nuovo motore per la prima volta. Le parti di cui avrai bisogno sono…1) Il motore2) Cuffie antirumore (cuffie)3) Molto carburante (diesel, cherosene o jet-a)4) Un soffiatore per foglie5) un panno per il bagnoQui è dove le cose si fanno interessanti. In primo luogo, metti il jet in un punto in cui puoi effettivamente avviarlo senza far arrabbiare nessuno con il forte rumore. Quindi fai il pieno con la tua scelta di carburante. Mi piace usare jet-a perché funziona bene e ha il giusto "odore" di un motore a reazione. Accendi il sistema dell'olio e imposta la pressione dell'olio su un minimo di 30 psi. Indossa le protezioni per le orecchie e avvolgi la turbina soffiando aria attraverso il motore con il soffiatore di foglie. Sì, puoi usare l'avviamento elettrico o pneumatico su questi motori, ma non è la norma, ed è molto più semplice usare solo il soffiatore di foglie. Accendere il circuito di accensione e applicare lentamente il carburante chiudendo la valvola a spillo di bypass sull'impianto di alimentazione fino a quando non si sente un "pop" quando si accende il combustore. Continua ad aumentare il carburante e inizierai a sentire il rombo del tuo nuovo motore a reazione. Tirare via gradualmente il soffiatore di foglie e vedere se il motore accelera da solo. In caso contrario, riapplicare il soffiatore di foglie e dargli più carburante finché non lo fa. Infine, goditi il suono del tuo nuovo motore e ricorda di usare l'asciugamano per pulire nel caso in cui ti caghi nei pantaloni! C'è così tanta potenza in questi motori che ti spaventerà al punto da perdere il controllo del corpo. I video dei nostri motori in funzione sono disponibili come filmati flash di seguito. Speriamo che ti piacciano! Probabilmente dovrai ridimensionare il tuo browser quando li visualizzi in modo che non siano pixelati. Questo è tutto. I nostri siti Web coprono tutti i processi di costruzione e, si spera, ti consentiranno di iniziare il viaggio per creare il tuo motore a reazione. Assicurati di inviarci le foto se ne crei una tua. I kit di combustione possono essere acquistati contattando Russ presso Bad Brothers Racing. Sono disponibili diversi kit e configurazioni per aiutarti nella creazione del tuo motore a reazione. I motori completamente assemblati sono disponibili anche per gli acquirenti qualificati che firmano una liberatoria. I piani in questa documentazione e i design dei kit sono Copyright 2006 Bad Brothers Racing e non possono essere riprodotti in alcun modo, né possono essere venduti. Ricorda che i nostri siti Web sono finanziati da donazioni e clic su annunci pubblicitari. Se ti senti generoso, aiutaci con una donazione in denaro. Se sei a buon mercato, dacci qualche "click per la causa" per aiutare i progetti a continuare a venire! A presto e speriamo che i siti ti piacciano! Queste informazioni sono state fornite da Bad Brothers Racing e Gary's Jet Journal. Si prega di visitare i nostri siti per vedere cosa c'è di nuovo mentre aggiorniamo spesso con nuovi ed entusiasmanti progetti.

Primo Premio al Concorso del Libro The Instructables

Consigliato:

Come creare il tuo semplice aereo a reazione RC?: 10 passaggi

Come creare il tuo semplice aeroplano RC Jet?: Come realizzare un aeroplano RC (telecomando) usando schiuma o sughero polyfoam, che di solito uso, è abbastanza semplice e facile se conosci la formula generale. Perché la formula nuvola? perché se spieghi dettagliatamente e usi sin cos tan e i suoi amici, di c

Locomotiva modello controllata da motore passo-passo - Motore passo-passo come encoder rotativo: 11 passaggi (con immagini)

Locomotiva modello controllata da motore passo-passo | Motore passo-passo come codificatore rotativo: in uno dei precedenti Instructables, abbiamo imparato come utilizzare un motore passo-passo come codificatore rotativo. In questo progetto, ora utilizzeremo quel motore passo-passo trasformato in encoder rotativo per controllare un modello di locomotiva utilizzando un microcontrollore Arduino. Quindi, senza fu

Motore passo-passo controllato da motore passo-passo - Motore passo-passo come encoder rotativo: 11 passaggi (con immagini)

Motore passo-passo controllato da motore passo-passo | Motore passo-passo come encoder rotativo: hai un paio di motori passo-passo in giro e vuoi fare qualcosa? In questo Instructable, utilizziamo un motore passo-passo come encoder rotativo per controllare la posizione di un altro motore passo-passo utilizzando un microcontrollore Arduino. Quindi, senza ulteriori indugi, ge

Come Costruire il Tuo Anemometro Usando Interruttori Reed, Sensore ad Effetto Hall e alcuni Scarti su Nodemcu - Parte 2 - Software: 5 Passaggi (con Immagini)

Come costruire il tuo anemometro usando interruttori a lamella, sensore ad effetto Hall e alcuni frammenti su Nodemcu - Parte 2 - Software: IntroduzioneQuesto è il seguito del primo post "Come costruire il tuo anemometro usando interruttori a lamella, sensore ad effetto Hall e alcuni frammenti" su Nodemcu - Parte 1 - Hardware" - dove mostro come assemblare la misura della velocità e della direzione del vento

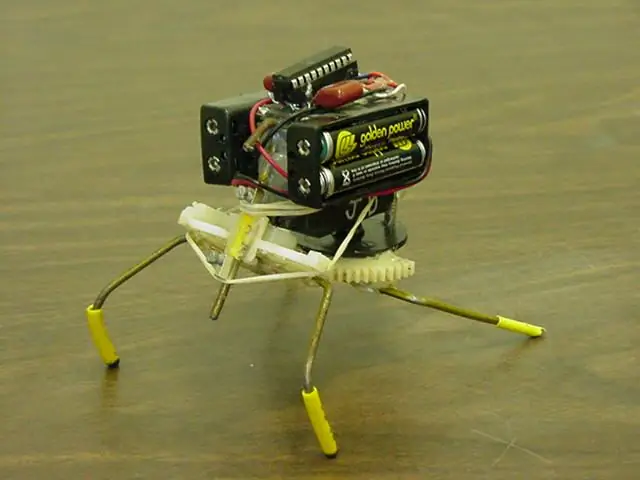

Come costruire il deambulatore a motore unico!: 12 passaggi (con immagini)

Come costruire il deambulatore a motore unico!: Benvenuto! Ecco Instructables su come costruire un deambulatore con un solo motore! Questo design si basa sul principio della robotica B.E.A.M! Costruire robot semplici ed eleganti ispirati agli insetti. Questo robot è stato costruito nel 2000 e voglio mostrarti come