Sommario:

- Passaggio 1: prepararsi

- Passaggio 2: schematico

- Passaggio 3: modello 3D di SketchUp

- Passaggio 4: raccogliere strumenti e parti

- Passaggio 5: costruire il circuito stampato

- Passaggio 6: costruire la scatola

- Passaggio 7: dipingere la scatola

- Passaggio 8: cablaggio

- Passaggio 9: test

- Passaggio 10: finitura

- Passaggio 11: pro e contro

- Passaggio 12: risoluzione dei problemi

- Passaggio 13: miglioramenti

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

Un alimentatore è senza dubbio un'attrezzatura assolutamente necessaria per qualsiasi laboratorio di elettronica o chiunque voglia fare progetti di elettronica, in particolare un alimentatore variabile. In questo tutorial ti mostrerò come ho costruito un alimentatore variabile 1.2-30V basato su regolatore positivo lineare LM317 (da 1.2V a tensione di ingresso-2.7V in realtà).

Queste sono le caratteristiche che volevo che il mio alimentatore avesse.

- Un'uscita variabile con corrente minima 2 A.

- Uscita fissa a 12 V con 2A.

- Uscita fissa 5 V con 2 A.

- Uscita fissa a 3,3 V con 1A.

- Due porte USB per caricare i telefoni a 1A.

L'alimentatore non utilizza alcun trasformatore, ma riduce la tensione di ingresso costante nell'intervallo di 15-35 V a molte tensioni diverse in uscita. Quindi puoi alimentare questa unità con qualsiasi SMPS con una tensione nominale 15-35 V e corrente 2-5 A OPPURE un trasformatore con le stesse specifiche.

Passaggio 1: prepararsi

- Vai su https://www.autodesk.com/products/eagle/free-download e scarica il software di acquisizione degli schemi Eagle per il tuo sistema operativo.

- Vai su https://www.sketchup.com/download e scarica l'ultima versione di SketchUp e installala.

- Trova un buon SMPS con una tensione nominale tra 15-36 V OPPURE crea un'alimentazione basata su trasformatore con una tensione di uscita di 15-36 V CC.

Passaggio 2: schematico

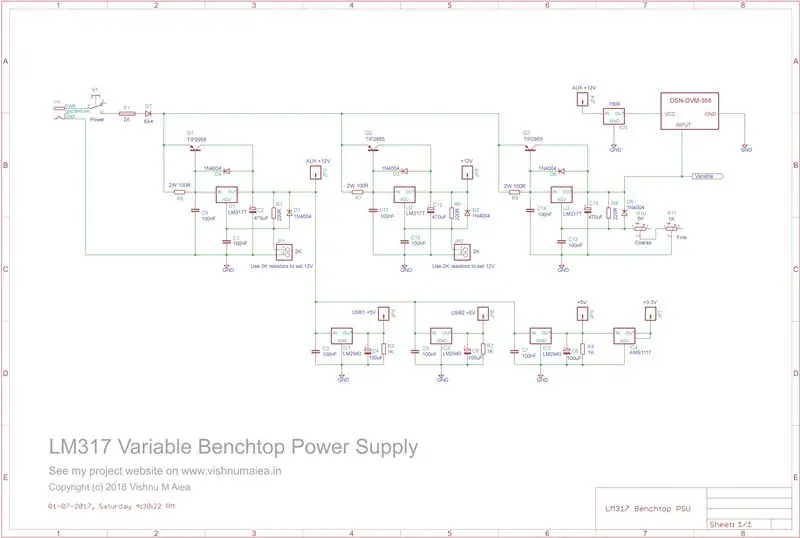

Lo schema ti darà un'idea del mio piano. Ma non è stato progettato per generare un file PCB come di solito perfboard per i miei progetti unici. Quindi non mi importava dei pacchetti dei componenti. Devi selezionare i pacchetti appropriati se vuoi creare un layout PCB. Ci sono tre LM317 e tre pass transistor PNP TIP2955 per ciascuno. Ciascuno di questi LM317 ridurrà l'ingresso 36V a tensioni programmate. U2 emetterà un 12V costante, U3 emetterà una tensione variabile e U1 produrrà un 12V ausiliario per altri regolatori 5V e 3.3 in modo da ridurre il calore da essi dissipato.

LM317 può fornire una corrente di uscita superiore a 1,5 A. Ma in questo caso, con grande differenza di tensione in ingresso e in uscita, LM317 dovrà dissipare la potenza in eccesso sotto forma di calore; tanto calore. Quindi usiamo elementi di passaggio. Qui ho usato il transistor di potenza TIP2955 come elemento di passaggio sul lato positivo. È possibile utilizzare TIP3055 o 2N3055 come elemento di passaggio sul lato negativo o sul lato di uscita. Ma il motivo per cui ho scelto quelli PNP è perché non alterano la tensione di uscita come farebbero i transistor NPN (l'uscita sarà più alta di +0,7 V quando viene utilizzato NPN). I transistor PNP sono utilizzati come elementi di passaggio nei regolatori a basso dropout e ultra-low dropout. Ma presentano alcuni problemi di stabilità dell'uscita che possono essere mitigati aggiungendo condensatori all'uscita.

I resistori da 2 W R5, R7 e R9 produrranno una tensione sufficiente per polarizzare i pass transistor a basse correnti. L'uscita ausiliaria 12V è collegata agli ingressi di tre regolatori LM2940 a caduta ultra-bassa 5V 1A di cui due sono utilizzati per le uscite USB e l'altro è per l'uscita del pannello frontale. Una delle uscite 5V è collegata ad un regolatore AMS1117 per l'uscita 3,3V. Quindi è una rete in serie di diversi regolatori.

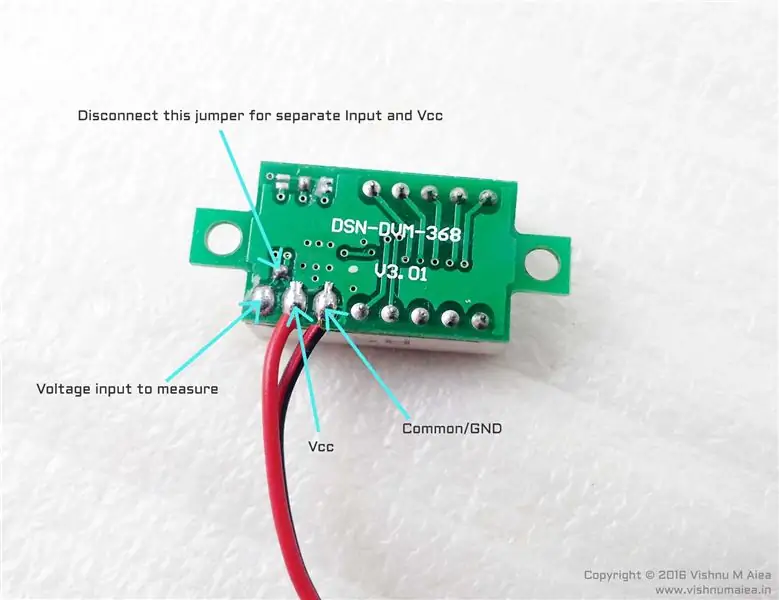

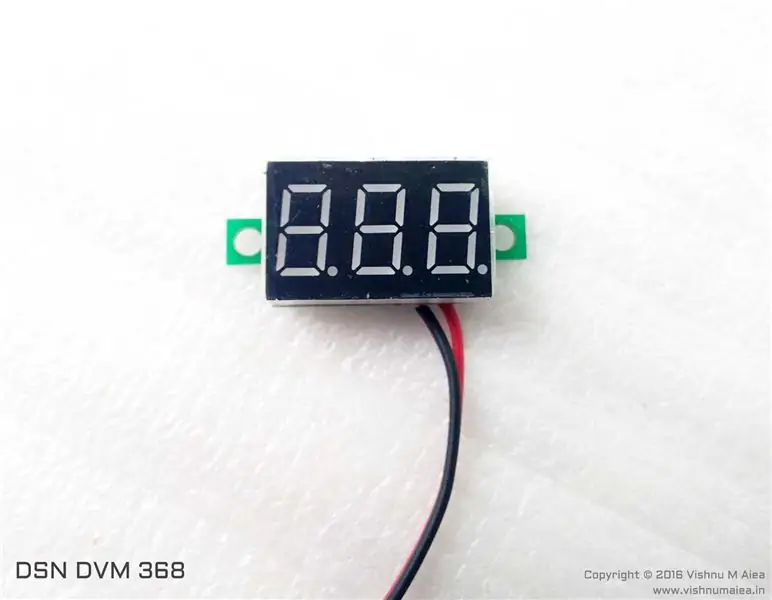

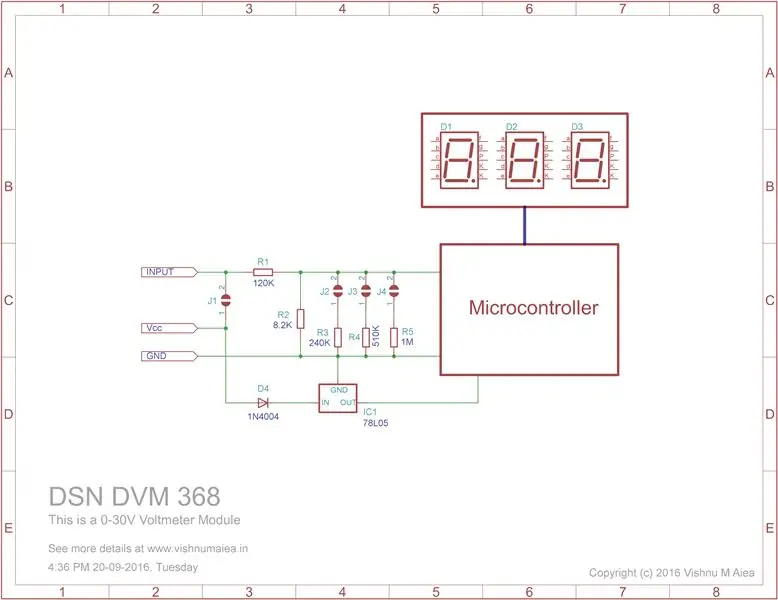

L'uscita variabile è presa da U3 come mostrato nello schema. Ho usato un potenziometro da 5K in serie con un potenziometro da 1K per avere una regolazione grossolana e fine della tensione di uscita. Un modulo voltmetro DSN DVM-368 (tutorial sul mio sito Web) è collegato all'uscita variabile per visualizzare la tensione sul pannello frontale. Vedere la sezione "Cablaggio" per vedere le modifiche da apportare al modulo voltmetro. Puoi usare qualsiasi altro modulo V o A senza molte modifiche.

Scarica l'immagine-p.webp

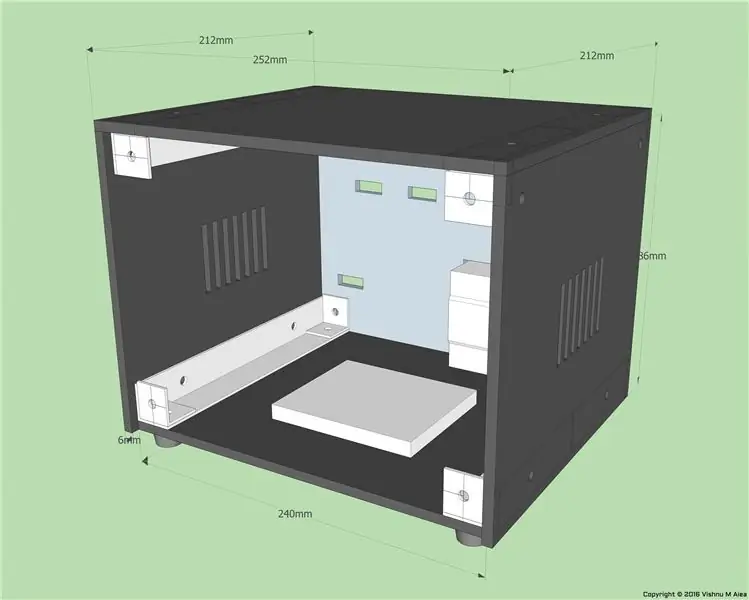

Passaggio 3: modello 3D di SketchUp

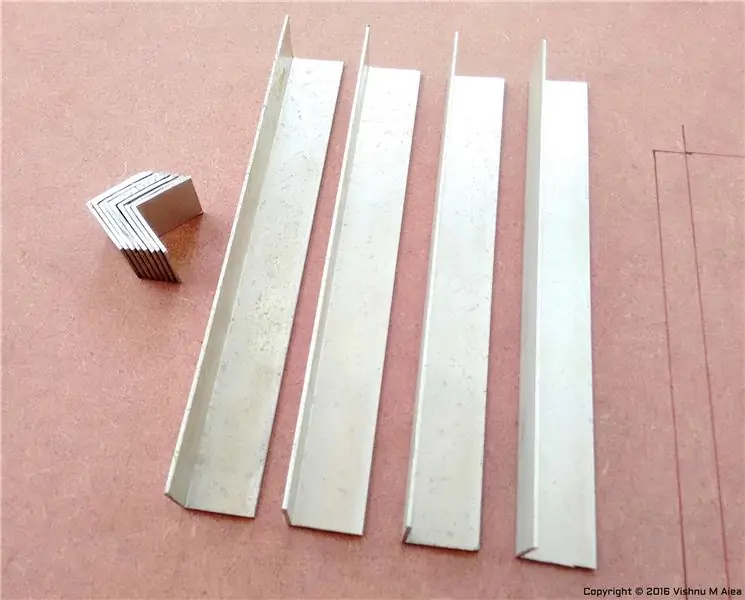

Per pianificare il posizionamento di connettori, interruttori, ecc. e per ottenere le dimensioni corrette per tagliare la scheda MDF, il canale in alluminio, ecc., ho prima progettato un modello 3D della scatola dell'alimentatore in SketchUp. Avevo già con me tutti i componenti. Quindi progettare il modello è stato facile. Ho usato pannello MDF di spessore 6 mm ed estrusi di alluminio (angolo) di dimensione 25 mm e spessore 2 mm. Puoi scaricare il file del modello di SketchUp utilizzando il link sottostante.

File LM317 PSU SketchUp 2014: Scarica il file qui sotto. Sei libero di scaricare, modificare e ridistribuire questo materiale.

Passaggio 4: raccogliere strumenti e parti

Questi sono i materiali, gli strumenti e i componenti necessari.

Per la scatola dell'alimentatore,

- Pannello MDF di spessore 6 mm.

- Profilati angolati in alluminio - dimensione 25 mm, spessore 2 mm.

- Viti a macchina da 25 mm con intaglio, testa tonda e dadi e rondelle compatibili.

- Lastra acrilica o ABS di spessore 3-4 mm.

- Vecchia CPU Dissipatore di calore e ventola in alluminio.

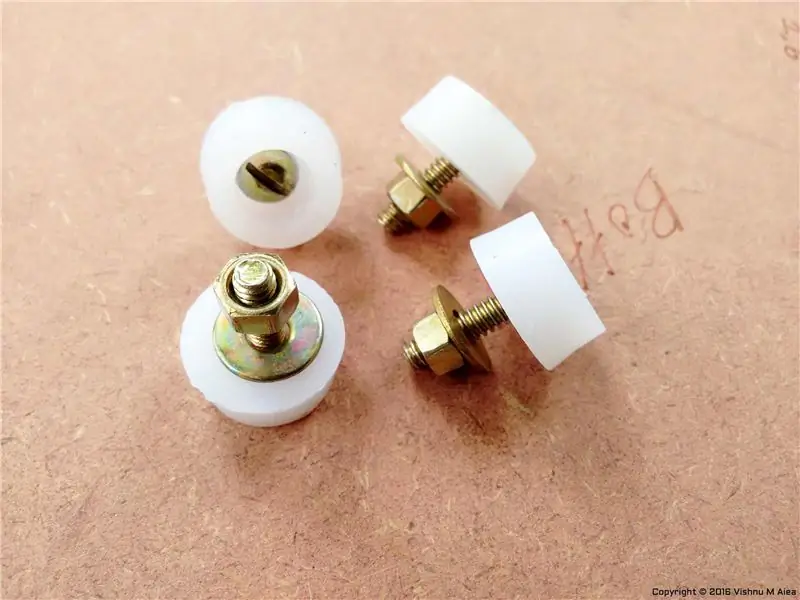

- Piedini in PVC di dimensioni 1,5 cm.

- Vernice spray nera opaca.

- Primer MDF.

Per circuito stampato,

- 3x TIP2955 (pacchetto TO-247)

- Isolatori in mica per transistor TO-247

- 3x LM317T

- 3x LM2940

- 1x AMS1117-3.3

- Resistenze 3x 2W, 100 Ohm

- Condensatori ceramici 10x 100 nF

- 6 diodi 1N4007

- 470 uF, condensatori elettrolitici 40V

- 1x diodo 6A4

- 3 resistenze da 1K

- 3 resistenze da 200 Ohm

- 1x fusibili 3-4A e portafusibili

- Cappucci elettrolitici da 100 uF, 10V

- 1x potenziometro lineare 1K

- 1x potenziometro lineare 5K

- 2x manopole potenziometro

- Morsettiere a 2 pin

- Dissipatori per confezioni TO220

- Pasta dissipatore di calore

- 4x interruttori a levetta/leva SPST

- Cavi e fili da vecchi alimentatori per PC

- Tubi termoretraibili da 3mm e 5mm

- PCB a matrice perforata

- Intestazioni pin maschio

- 2x recettori USB tipo A femmina

- 4 connettori per altoparlanti OPPURE 8 morsetti di collegamento

- 1x interruttore a bilanciere SPST/DPDT

- 4 LED da 3 mm/5 mm

- 1x voltmetro DSN-DVM-368

- 5x connettori cilindrici CC femmina (avvitabili)

- Distanziatori in plastica

Utensili

- Lame per seghetto

- Trapano

- suonatore di naso

- Diversi tipi di file

- Diversi tipi di chiavi

- Nastro di misurazione

- Marcatore CD permanente nero

- Molti tipi di Philips e cacciaviti a taglio (acquistare un kit)

- Coltello e lame retrattili

- Strumento rotante (non necessario se hai abilità)

- Carte abrasive di grana 300 e 400

- Tronchese (per fili di rame)

- Multimetro

- Saldatore

- Filo di saldatura e flusso

- Spelafili

- pinzette

- E qualsiasi strumento tu possa trovare.

- Maschera per inquinamento/polvere per proteggere dalla vernice.

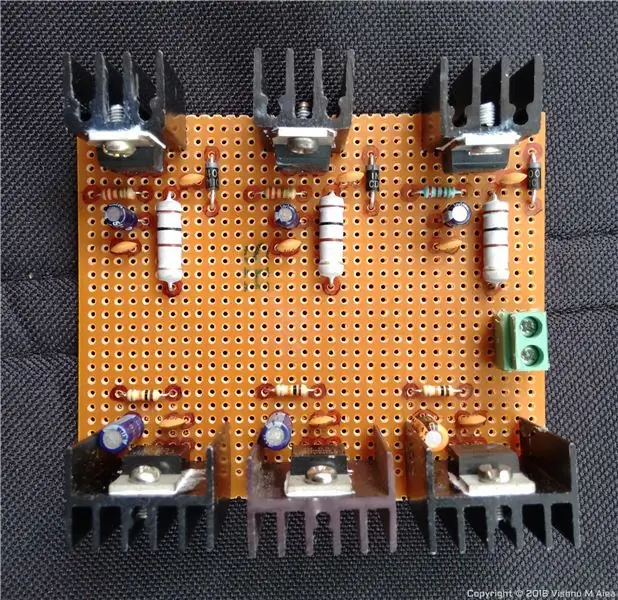

Passaggio 5: costruire il circuito stampato

Taglia la perfboard secondo le tue esigenze. Quindi posizionare e saldare i componenti secondo lo schema. Non ho creato un file PCB per l'incisione. Ma puoi usare il file schematico Eagle qui sotto per creare un PCB da solo. Altrimenti usa la tua ingegnosità per pianificare i posizionamenti e il routing e saldare tutto bene. Lavare il PCB con una soluzione IPA (alcol isopropilico) per pulire eventuali residui di saldatura.

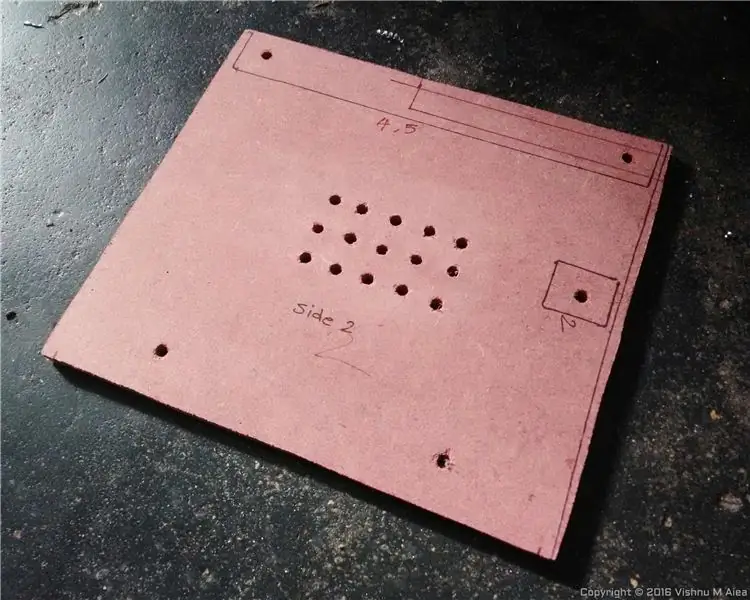

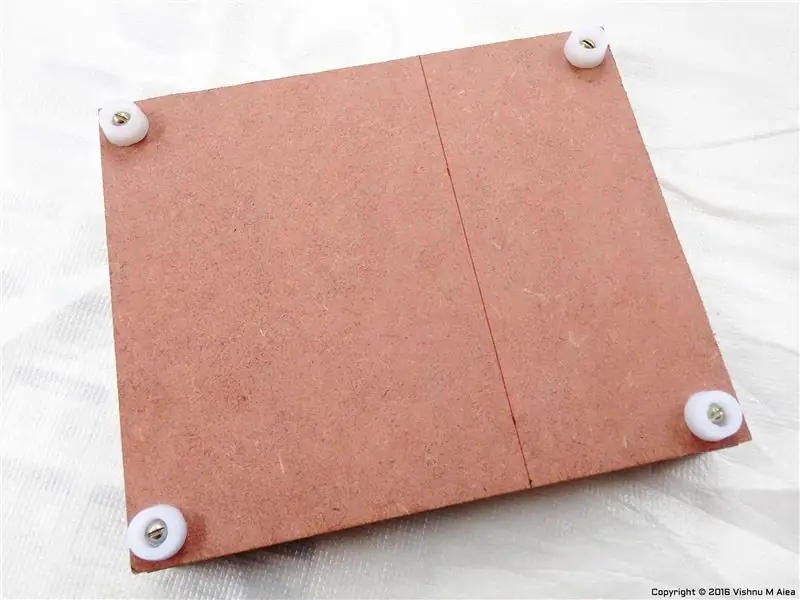

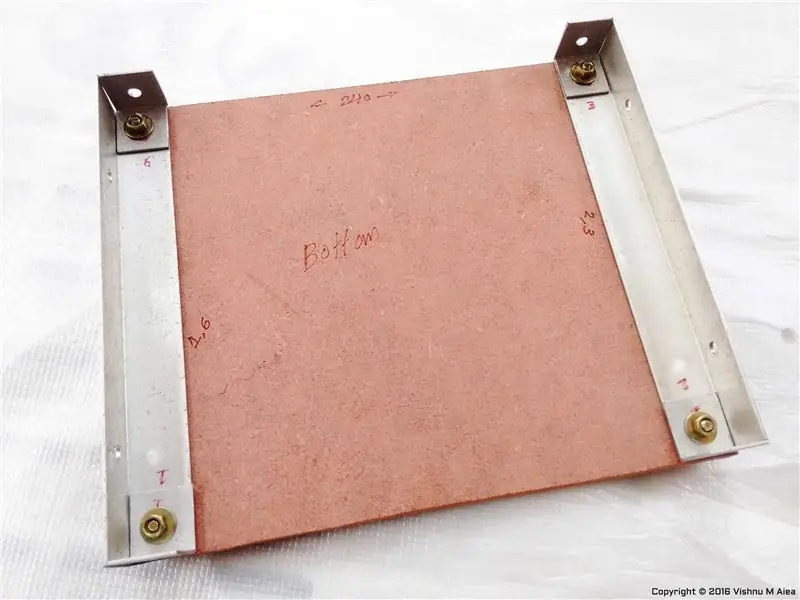

Passaggio 6: costruire la scatola

Tutte le dimensioni con cui devono essere tagliati il pannello MDF, i canali in alluminio, le dimensioni dei fori, i posizionamenti dei fori e tutto è nel modello di SketchUp. Basta aprire il file in SketchUp. Ho raggruppato le parti insieme, così puoi facilmente nascondere parti del modello e utilizzare lo strumento Misura per misurare le dimensioni. Tutte le dimensioni sono in mm o cm. Utilizzare punte da 5 mm per praticare i fori. Controlla sempre l'allineamento dei fori e delle altre parti per assicurarti che tutto si abbini facilmente. Utilizzare carta vetrata per levigare la superficie dei canali in MDF e alluminio.

Avrai l'idea di come costruire la scatola una volta esaminato il modello 3D. Puoi modificarlo secondo le tue esigenze. Questo è un luogo dove puoi mettere a frutto la tua creatività e immaginazione.

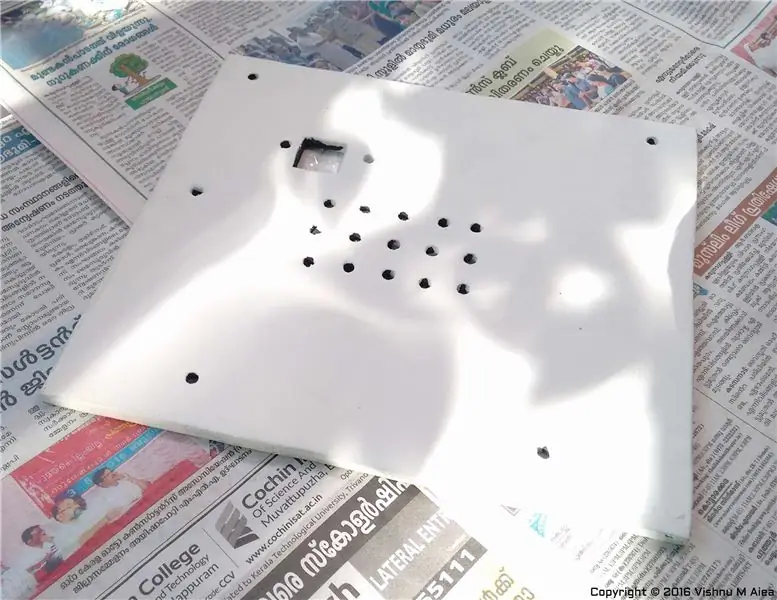

Per il pannello frontale, usa un foglio acrilico o ABS e pratica dei fori usando un laser cutter se puoi accedervi. Ma sfortunatamente non avevo una macchina laser e trovarne una sarebbe stato un compito noioso. Così ho deciso di attenermi all'approccio tradizionale. Ho trovato cornici e scatole di plastica da vecchi frigoriferi da un negozio di rottami. In realtà li ho acquistati a un prezzo irragionevole. Uno di quei telai era abbastanza spesso e piatto da poter essere usato come pannello frontale; non era né troppo spessa né troppo sottile. L'ho tagliato con le misure corrette e ho praticato e praticato dei fori, per ospitare tutti gli interruttori e i connettori di uscita. Un seghetto e un trapano erano i miei strumenti principali.

A causa del design specifico della scatola, potresti riscontrare qualche problema nell'attaccare il pannello frontale al resto della scatola. Ho incollato pezzi di plastica ABS dietro gli angoli frontali e li ho avvitati direttamente senza bisogno di dadi. Dovrai fare qualcosa del genere o qualcosa di meglio.

Per il dissipatore di calore, ne ho usato uno di un vecchio dispositivo di raffreddamento della CPU. Ho praticato dei fori e collegato tutti e tre i pass transistor con isolatori di mica (QUESTO È IMPORTANTE!) Tra di loro per l'isolamento elettrico. Rendendomi conto che il solo dissipatore di calore non avrebbe funzionato, in seguito ho aggiunto una ventola di raffreddamento dall'esterno del dissipatore di calore e l'ho collegata al 12V ausiliario.

Passaggio 7: dipingere la scatola

Per prima cosa devi carteggiare l'MDF con carta vetrata di grana 300 o 400. Quindi applicare uno strato sottile e uniforme di primer per legno o primer MDF. Applicare un altro strato dopo che il primo strato è sufficientemente asciutto. Ripeti l'operazione secondo le tue esigenze e lascia asciugare per 1 o 2 giorni. Devi carteggiare lo strato di primer prima di poter spruzzare la vernice. Dipingere è facile usando barattoli di vernice compressi.

Passaggio 8: cablaggio

Fissa la scheda che hai saldato al centro del foglio inferiore e avvitala usando piccole viti a macchina e distanziatori tra di loro. Ho usato cavi di vecchi alimentatori per computer in quanto sono di buona qualità. Puoi saldare i fili direttamente alla scheda o utilizzare connettori o intestazioni pin. Ho fatto l'alimentatore in fretta quindi non ho usato nessun connettore. Ma è consigliabile utilizzare connettori quando e dove possibile, per rendere tutto modulare e facile da montare e smontare.

Mi sono imbattuto in alcuni problemi piuttosto strani durante il cablaggio e il test iniziale. Il primo era l'instabilità dell'output. Poiché utilizziamo elementi di passaggio PNP, l'uscita oscillerebbe fornendo una tensione CC effettiva ridotta sul misuratore. Ho dovuto collegare condensatori elettrolitici di alto valore per risolvere questo problema. Il problema successivo era la differenza nella tensione di uscita nella scheda e nei connettori di uscita! Non so ancora quale sia esattamente il problema, ma l'ho risolto saldando alcuni resistori di alto valore, 1K, 4.7K ecc., direttamente ai terminali di uscita. Ho usato il valore del resistore 2K (1K+1K) per programmare le uscite Aux 12V e 12V principali.

Abbiamo solo bisogno del voltmetro DSN-DVM-368 per l'uscita variabile poiché tutte le altre uscite sono fisse. Per prima cosa bisogna scollegare (IMPORTANTE!) il jumper (Jumper 1) come mostrato in figura quindi utilizzare i tre fili come da schema. Il voltmetro ha già al suo interno un regolatore 5V. L'alimentazione diretta a 12V provocherà un riscaldamento indesiderato. Quindi usiamo un regolatore 7809, 9V tra l'AUX 12V e l'ingresso Vcc del voltmetro. Ho dovuto rendere il 7809 un componente "fluttuante" poiché è stato aggiunto dopo aver saldato la scheda.

Passaggio 9: test

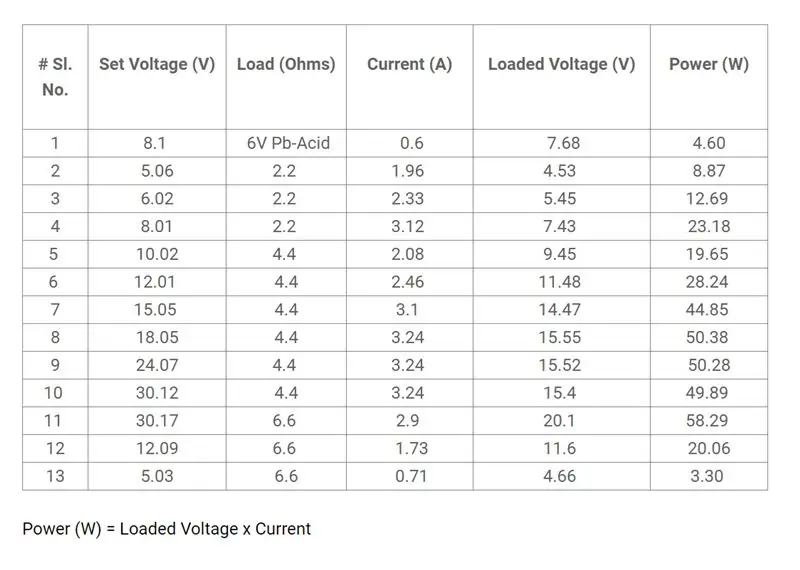

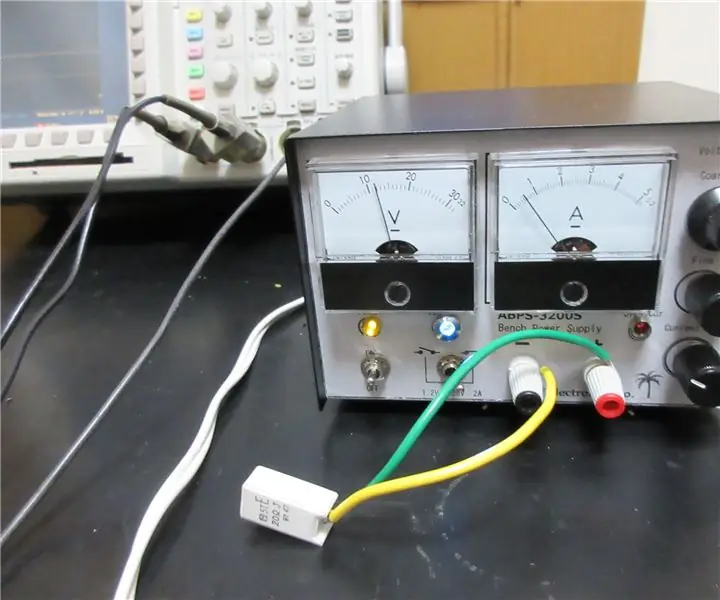

Collegare un SMPS con una tensione nominale tra 15-35V e corrente di minimo 2A, all'ingresso della scheda tramite un jack a cilindro CC. Ho usato SMPS 36V 2A con protezione da sovracorrente (spegnimento) integrata. Vedi sopra la tabella delle misure della prova di carico.

La regolazione del carico qui non è così buona a causa della limitazione della potenza di uscita dell'SMPS che sto usando. Limiterà la corrente e si spegnerà a correnti elevate. Quindi non ho potuto condurre test di sovracorrente. Fino a 14V, la regolazione del carico sembrava buona. Ma al di sopra della tensione impostata di 15V (#8, #9, #10), quando collego il carico, la tensione di uscita diminuirà a circa 15V con una corrente costante di 3,24A. Al n. 10, la tensione caricata è la metà della tensione impostata a 3,24 A di corrente! Quindi sembrava che il mio SMPS non fornisse abbastanza corrente per mantenere la tensione a quella impostata. La potenza massima che sono stato in grado di ottenere era al n. 11, di 58 W. Quindi, finché si mantiene bassa la corrente di uscita, la tensione di uscita rimarrà dove dovrebbe. Tieni sempre d'occhio la tensione, la corrente e la temperatura del dissipatore di calore poiché una quantità significativa di potenza verrà dissipata lì.

Passaggio 10: finitura

Una volta terminati i test, assembla tutto ed etichetta il pannello frontale nel modo che preferisci. Ho dipinto il pannello frontale con vernice argentata e ho usato un pennarello indelebile per etichettare le cose (non è un bel modo di farlo). Ho messo un adesivo fai-da-te che ho ricevuto con il mio primo Arduino, sul davanti.

Passaggio 11: pro e contro

Ci sono molti vantaggi e anche svantaggi con questo design di alimentazione. Vale sempre la pena studiarli.

Vantaggi

- Facile da progettare, costruire e modificare in quanto è un alimentatore regolato lineare.

- Meno increspature indesiderate in uscita rispetto alle normali unità SMPS.

- Meno interferenze EM/RF prodotte.

Svantaggi

- Scarsa efficienza: la maggior parte della potenza viene sprecata sotto forma di calore nei dissipatori di calore.

- Scarsa regolazione del carico rispetto al design dell'alimentatore SMPS.

- Di grandi dimensioni rispetto a SMPS di potenza simile.

- Nessuna misurazione o limitazione della corrente.

Passaggio 12: risoluzione dei problemi

Un multimetro digitale è lo strumento migliore per risolvere i problemi di alimentazione. Controllare tutti i regolatori prima di saldare utilizzando una breadboard. Se si dispone di due multimetri digitali, è possibile misurare la corrente e la tensione contemporaneamente.

- Se non c'è alimentazione in uscita, controllare le tensioni dal pin di ingresso, ai pin di ingresso del regolatore e ricontrollare se i collegamenti del PCB sono corretti.

- Se trovi che l'uscita è oscillante, aggiungi un condensatore elettrolitico di valore non inferiore a 47uF vicino ai terminali di uscita. Puoi saldarli direttamente ai terminali di uscita.

- Non cortocircuitare le uscite o collegare carichi a bassa impedenza alle uscite. Potrebbe causare il guasto dei regolatori poiché non ci sono limiti di corrente nel nostro design. Utilizzare un fusibile di valore appropriato all'ingresso principale.

Passaggio 13: miglioramenti

Questo è un alimentatore lineare di base. Quindi c'è molto che puoi migliorare. L'ho costruito in fretta perché avevo bisogno di un qualche tipo di alimentatore variabile. Con l'aiuto di questo, posso costruire un "alimentatore digitale di precisione" migliore in futuro. Ora ecco alcuni modi per migliorare il design attuale,

- Abbiamo usato regolatori lineari come LM317, LM2940 ecc. Come ho detto prima, questi sono così inefficienti e non possono essere usati per una configurazione alimentata a batteria. Quindi quello che puoi fare è trovare uno di quei moduli buck DC-DC economici da qualsiasi negozio online e sostituire i regolatori lineari con loro. Sono più efficienti (>90%), hanno una migliore regolazione del carico, più capacità di corrente, limitazione della corrente, protezione da cortocircuito e tutto il resto. LM2596 è uno di quel tipo. I moduli buck (step down) avranno un potenziometro di precisione sulla parte superiore. Puoi sostituirlo con un "potenziometro multigiro" e usarlo sul pannello frontale al posto dei normali potenziometri lineari. Questo ti darà un maggiore controllo sulla tensione di uscita.

- Abbiamo usato solo un voltmetro qui, quindi siamo ciechi sulla corrente fornita dal nostro alimentatore. Sono disponibili moduli di misura "Tensione e Corrente" economici. Acquistane uno e aggiungilo all'output, può essere uno per ogni output.

- Non ci sono funzionalità di limitazione della corrente nel nostro design. Quindi prova a migliorarlo aggiungendo una funzione di limitazione della corrente.

- Se la ventola del dissipatore di calore è rumorosa, prova ad aggiungere un controller della ventola sensibile alla temperatura potrebbe essere con il controllo della velocità.

- È possibile aggiungere facilmente una funzione di ricarica della batteria.

- Uscite separate per test LED.

Primo Premio al Concorso Alimentatori

Consigliato:

Alimentatore regolabile da banco variabile fai da te "Minghe D3806" 0-38V 0-6A: 21 passaggi (con immagini)

Alimentatore da banco variabile fai da te "Minghe D3806" 0-38V 0-6A: Uno dei modi più semplici per costruire un semplice alimentatore da banco è utilizzare un convertitore Buck-Boost. In questo Instructable and Video ho iniziato con un LTC3780. Ma dopo i test ho scoperto che l'LM338 che conteneva era difettoso. Per fortuna ho avuto qualche differenza

Assistente di elettronica definitivo -- Alimentatore da banco variabile con mani in aiuto: 12 passaggi (con immagini)

Assistente di elettronica definitivo || Alimentatore da banco variabile con mani in aiuto: quando si lavora con l'elettronica sono praticamente sempre necessari due strumenti. Oggi creeremo questi due elementi essenziali. E faremo anche un ulteriore passo avanti e fonderemo questi due insieme nell'ultimo aiutante dell'elettronica! Sto ovviamente parlando di

Alimentatore da banco variabile analogico fai-da-te con limitatore di corrente di precisione: 8 passaggi (con immagini)

Alimentatore da banco variabile analogico fai-da-te con limitatore di corrente di precisione: in questo progetto ti mostrerò come utilizzare il famoso LM317T con un transistor di potenza Booster di corrente e come utilizzare l'amplificatore di rilevamento di corrente Linear Technology LT6106 per il limitatore di corrente di precisione. di utilizzare fino a più di 5A

Alimentatore da banco variabile CC CV fai-da-te 1-32 V, 0-5 A: 3 passaggi (con immagini)

Alimentatore da banco variabile CC CV fai-da-te 1-32V, 0-5A: ormai da troppo tempo sono rimasto senza un alimentatore da banco variabile da laboratorio. L'alimentatore del PC che ho utilizzato per alimentare la maggior parte dei miei progetti è stato cortocircuitato troppe volte - in realtà ne ho uccisi 2 per sbaglio - e ha bisogno di una sostituzione, a

Convertire un alimentatore per computer in un alimentatore da laboratorio variabile da banco: 3 passaggi

Conversione di un alimentatore per computer in un alimentatore da laboratorio variabile da banco: i prezzi oggi per un alimentatore da laboratorio superano ben $ 180. Ma si scopre che un alimentatore per computer obsoleto è invece perfetto per il lavoro. Con questi ti costano solo $ 25 e hanno protezione da cortocircuito, protezione termica, protezione da sovraccarico e