Sommario:

- Passaggio 1: materiali e attrezzature

- Passaggio 2: organizzazione dei contenuti

- Passaggio 3: download delle parti del telaio del tricottero

- Passaggio 4: stampa 3D del telaio del tricottero

- Passaggio 5: rimozione di supporti e tesa

- Passaggio 6: assemblaggio del telaio del tricottero

- Passaggio 7: installazione dei motori

- Passaggio 8: cablaggio della scheda del pilota automatico

- Passaggio 9: cablaggio del sistema di comunicazione radio

- Passaggio 10: saldatura della scheda di distribuzione dell'alimentazione

- Passaggio 11: cablaggio dei motori e dei regolatori di velocità elettronici

- Passaggio 12: configurazione del firmware del pilota automatico

- Passaggio 13: calibrazione dei sensori interni

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

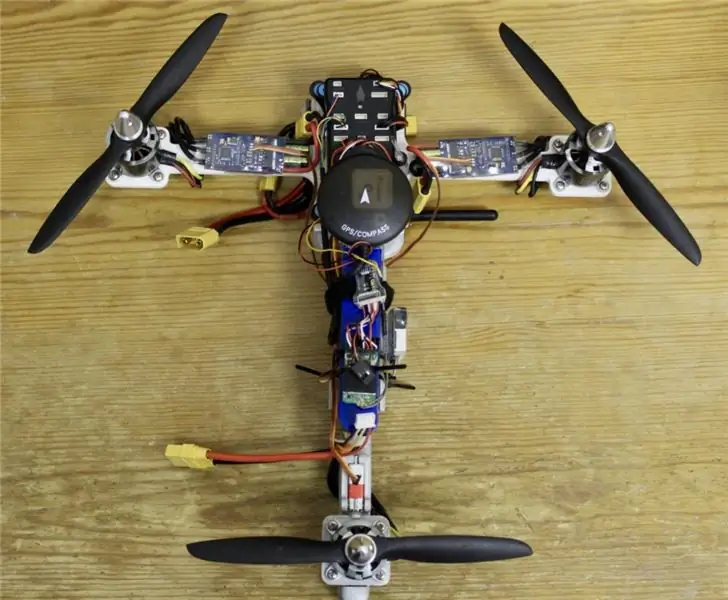

Questo è un drone Tricopter completamente stampato in 3D che può essere pilotato e controllato con il controllo vocale utilizzando Alexa di Amazon attraverso una stazione di terra controllata dal Raspberry Pi. Questo tricottero a comando vocale è anche conosciuto come Oliver the Tri.

Un tricottero, a differenza della configurazione più comune dei droni di un quadricottero, ha solo 3 eliche. Per compensare un grado di controllo in meno, uno dei rotori viene inclinato da un servomotore. Oliver the Tri è dotato di un pilota automatico Pixhawk, un sistema di pilota automatico avanzato ampiamente utilizzato nel settore della ricerca o dei droni avanzati. Questo sistema di pilota automatico è in grado di offrire un'ampia varietà di modalità di volo tra cui follow-me, navigazione waypoint e volo guidato.

Alexa di Amazon utilizzerà la modalità di volo guidato. Elaborerà i comandi vocali e li invierà alla stazione di terra, che mappa questi comandi su MAVLink (Micro Air Vehicle Communication Protocol) e li invia al Pixhawk tramite telemetria.

Questo tricottero anche se piccolo è potente. È lungo circa 30 cm e pesa 1,2 kg, ma con la nostra combinazione di elica e motore può sollevare fino a 3 kg.

Passaggio 1: materiali e attrezzature

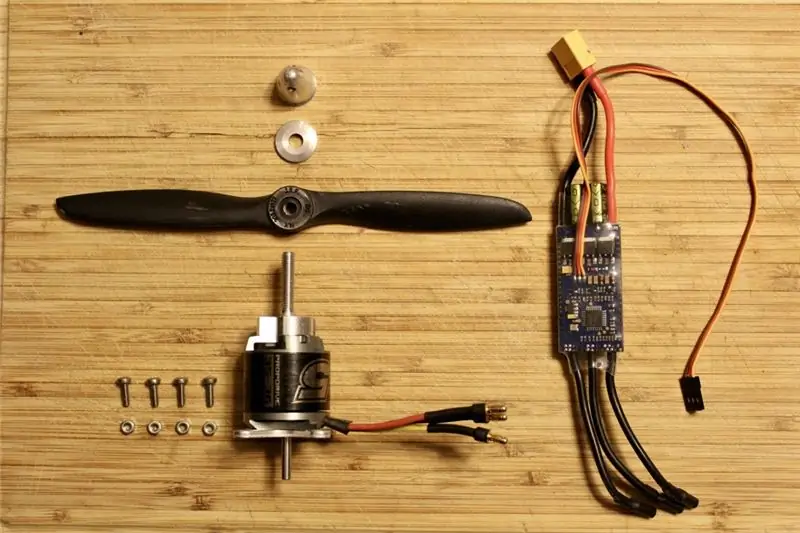

Tricottero

- 3 motori CC senza spazzole

- 3 alberi motore

- 3 Regolatore elettronico di velocità da 40 A

- Eliche composite 8x4 CCW

- Scheda di distribuzione dell'alimentazione

- Fili e connettori

- Servomotore TGY-777

- Batteria e connettore della batteria

- 6x 6-32x1" bulloni di sicurezza, dadi*

- Doppia serratura 3M*

- Fascette*

Autopilota

- Kit pilota automatico Pixhawk

- GPS e bussola esterna

- Telemetria 900MHz

Controllo RC di sicurezza

- Coppia trasmettitore e ricevitore

- Codificatore PPM

Stazione di terra a comando vocale

- Kit Raspberry Pi Zero W o Raspberry Pi 3

- Amazon Echo Dot o qualsiasi prodotto Amazon Echo

Attrezzature e strumenti

- Stazione di saldatura

- stampante 3d

- Pinze ago*

- Cacciaviti*

- Set chiavi a brugola*

* Acquistato da un negozio di ferramenta locale

Passaggio 2: organizzazione dei contenuti

Poiché si tratta di un progetto piuttosto complesso e a lungo termine, sto fornendo un modo per organizzare questa build in tre sezioni principali che possono essere eseguite contemporaneamente:

Hardware: il telaio fisico e il sistema di propulsione del tricottero.

Pilota automatico: il controller di volo calcola il segnale PWM per fornire ciascuno dei 3 motori brushless e servomotore di conseguenza dal comando dell'utente.

Controllo vocale: consente all'utente di controllare il drone utilizzando i comandi vocali e comunica tramite il protocollo MAVLINK alla scheda Pixhawk.

Passaggio 3: download delle parti del telaio del tricottero

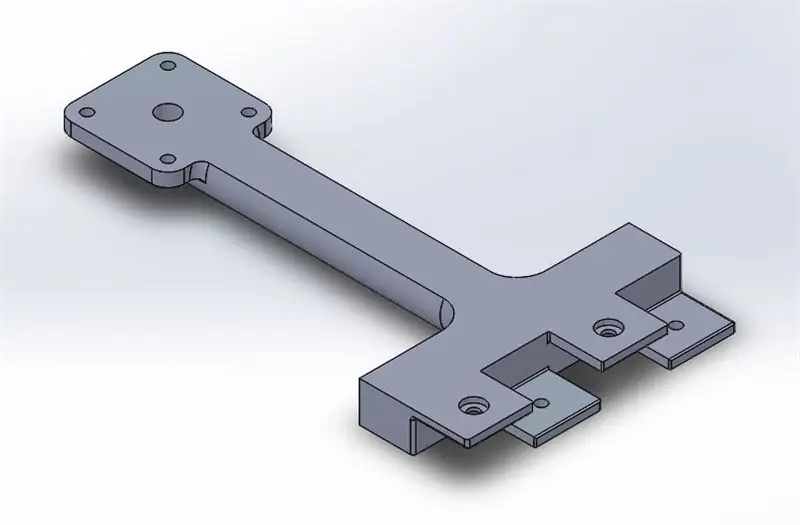

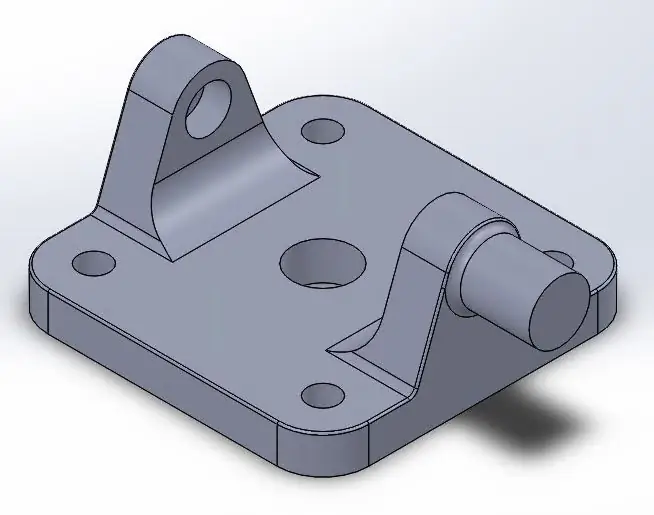

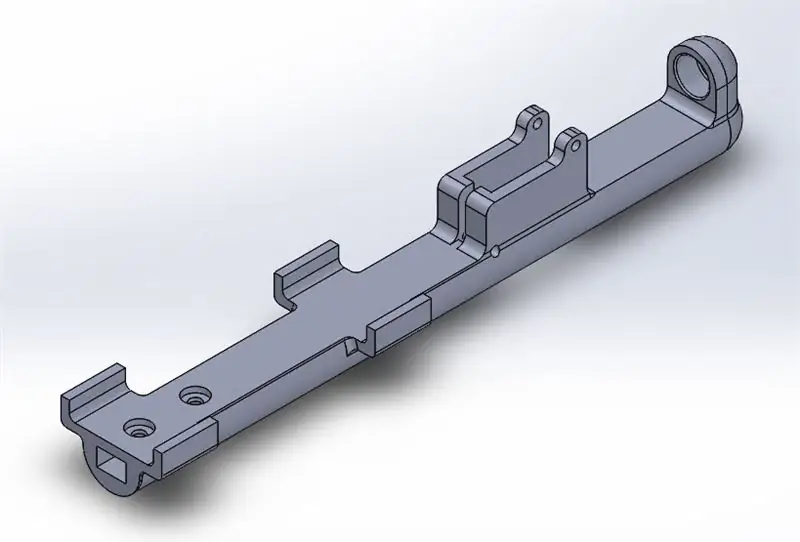

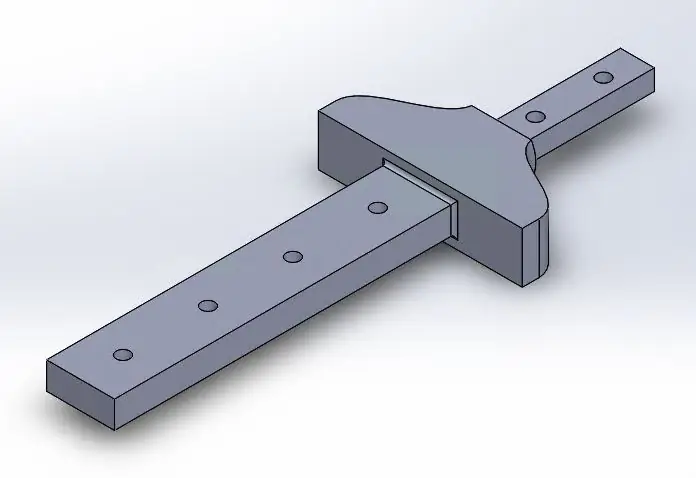

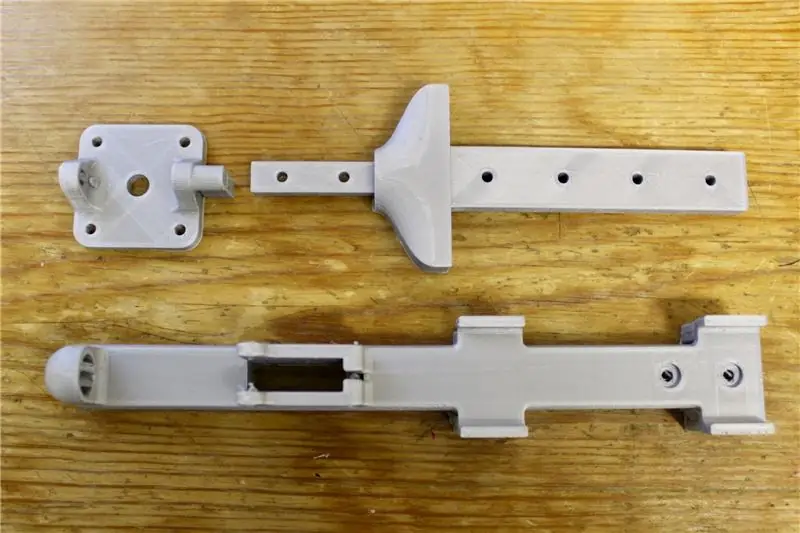

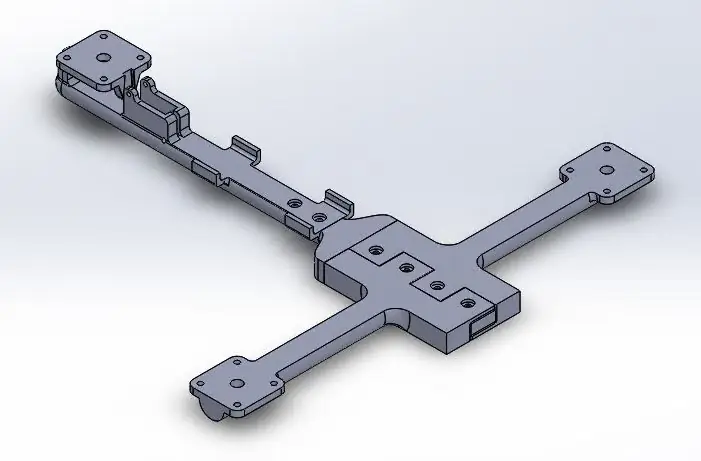

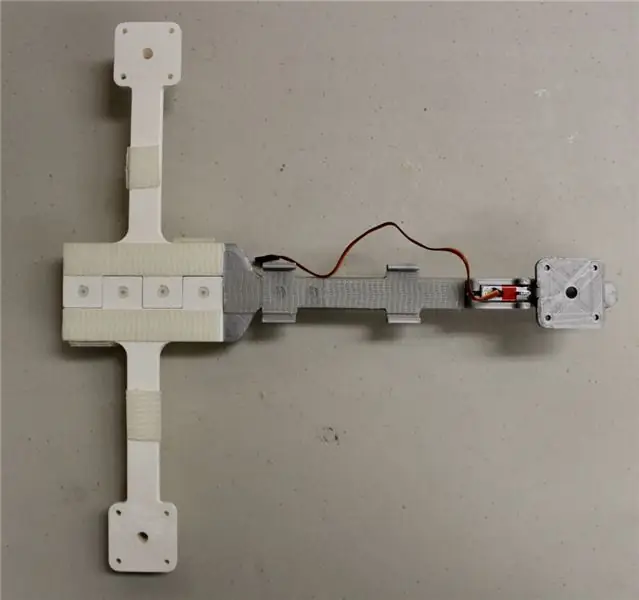

L'intero telaio del tricottero è stampato in 3D su Ultimaker 2+. Il telaio è separato in 5 componenti principali per adattarsi alla piastra di costruzione di Ultimaker 2+ e per rendere più facile la ristampa e la riparazione di parti particolari nel caso vengano danneggiate in un incidente. Loro sono:

- 2 bracci motore anteriori (main-arm.stl)

- 1 Braccio di coda (tail-arm.stl)

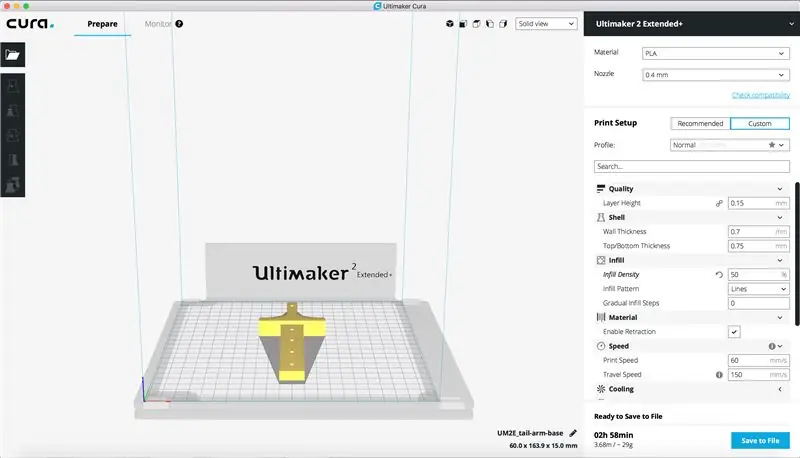

- 1 Pezzo di collegamento tra il tail am e i due bracci motore anteriori (tail-arm-base.stl)

- 1 Supporto motore di coda (motor-platform.stl)

Passaggio 4: stampa 3D del telaio del tricottero

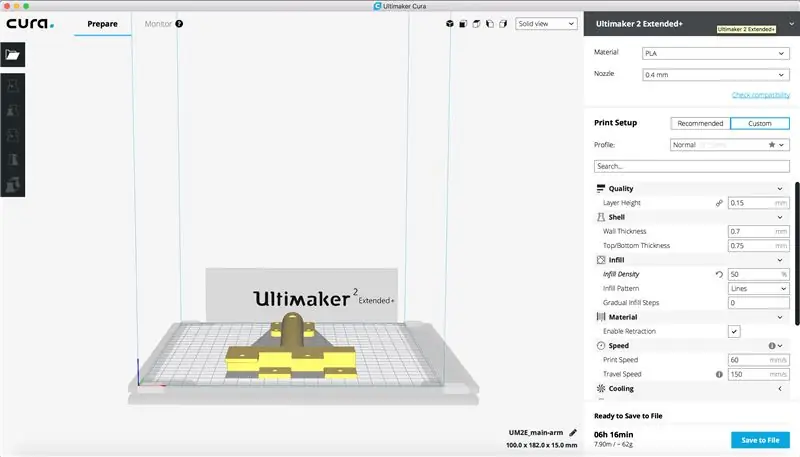

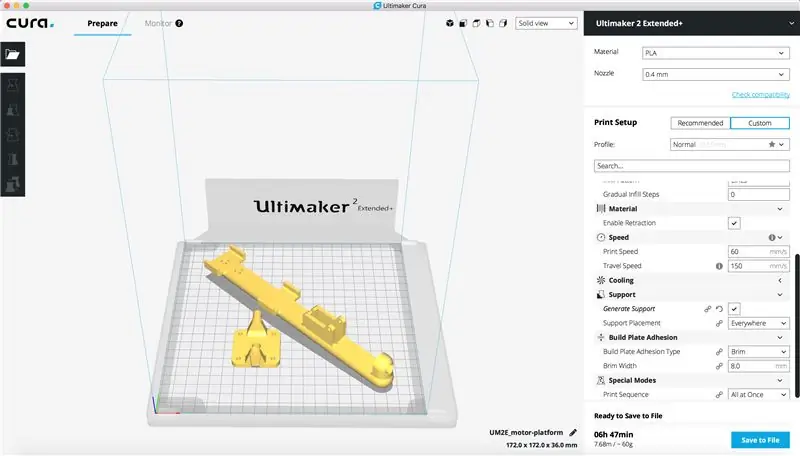

Stampa queste parti con almeno il 50% di riempimento e usa le linee come motivo di riempimento. Per lo spessore del guscio utilizzo uno spessore della parete di 0,7 mm e uno spessore superiore/inferiore di 0,75 mm. Aggiungi l'adesione della piastra di costruzione e seleziona l'orlo a 8 mm. Questo telaio è stato stampato con filamento di plastica PLA, ma puoi usare il filamento di plastica ABS se preferisci un tricottero più robusto ma più pesante. Con queste impostazioni, ci sono volute < 20 ore per stampare tutto.

Se il bordo non si attacca alla superficie di stampa della stampante 3D, utilizzare una colla stick e incollare la gonna alla superficie di stampa. Alla fine della stampa, rimuovi la piastra di costruzione, lava via la colla in eccesso e asciugala prima di rimetterla nella stampante.

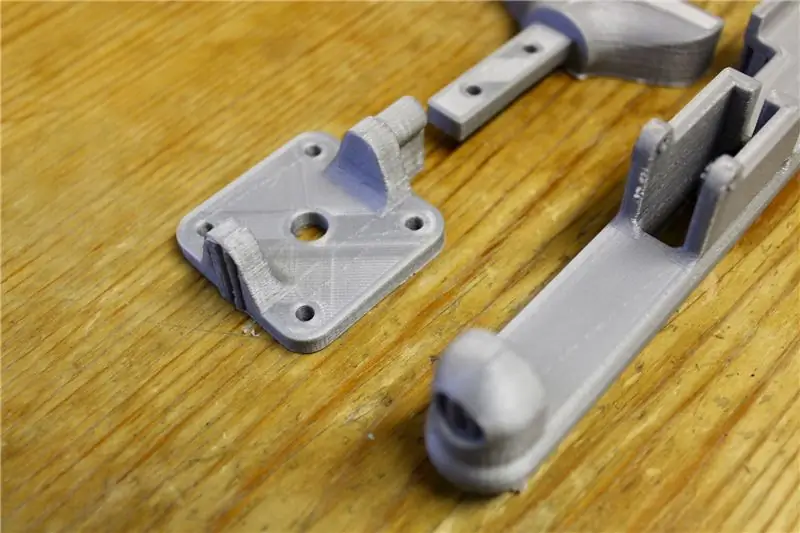

Passaggio 5: rimozione di supporti e tesa

Le parti stampate in 3D verranno stampate con supporti ovunque e con un bordo esterno che deve essere rimosso prima dell'assemblaggio.

L'orlo è un singolo strato di PLA e può essere facilmente staccato dalla parte a mano. I supporti, invece, sono molto più difficili da rimuovere. Per questo avrai bisogno di un paio di pinze ad ago e un cacciavite a testa piatta. Per i supporti che non si trovano in spazi chiusi, utilizzare le pinze ad ago per schiacciare i supporti e sfilarli. Per i supporti all'interno di fori o spazi chiusi difficili da raggiungere con le pinze ad ago, perforare il foro o utilizzare un cacciavite a testa piatta per staccarlo lateralmente, quindi estrarlo con le pinze ad ago. Quando si rimuovono i supporti, sii gentile con la parte stampata in 3D in quanto può staccarsi se lo stressi troppo.

Una volta rimossi i supporti, levigare le superfici ruvide dove si trovavano i supporti o intagliare con cura il supporto rimanente con un coltellino. Usa una punta per levigare o smerigliare e un dremel per appianare i fori delle viti.

Passaggio 6: assemblaggio del telaio del tricottero

Per il montaggio, avrai bisogno di sei bulloni (preferibilmente bulloni di sicurezza, 6-32 o più sottili, lunghi 1 ) per fissare insieme il telaio.

Prendi le parti stampate in 3D chiamate main-arm. STL e tail-arm-base. STL. Questi componenti si incastrano come un puzzle, con la base del braccio di coda inserita nel mezzo dei due bracci principali. Allineare i quattro fori per le viti, quindi inserire i bulloni dall'alto. Se le parti non si incastrano facilmente, non forzarle. Carteggiare la base del braccio della coda finché non lo fanno.

Quindi, fai scorrere il braccio di coda sull'estremità sporgente della base del braccio di coda fino a quando i fori delle viti non si allineano. Di nuovo, potrebbe essere necessario carteggiare prima che si adatti. Fissalo dall'alto.

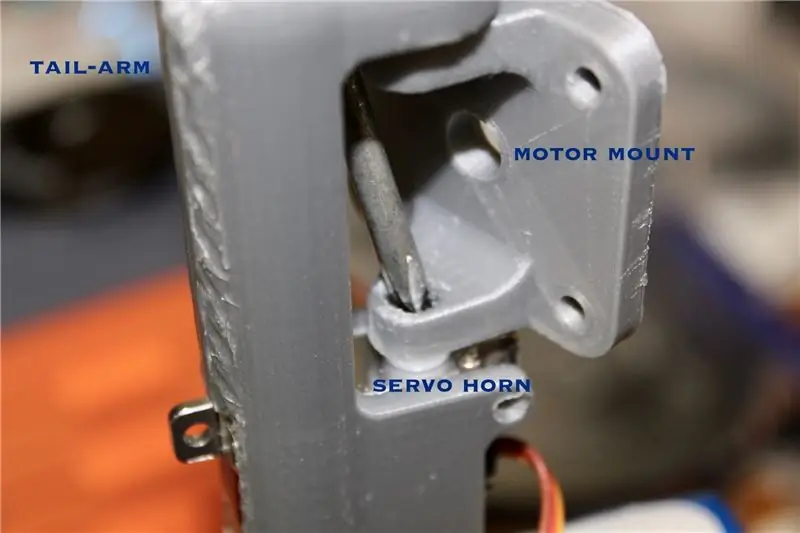

Per assemblare la piattaforma del motore, devi prima inserire il servo nell'apertura sul braccio di coda, rivolto all'indietro. I due fori orizzontali dovrebbero allinearsi con i fori delle viti sul servo. Se l'attrito non è sufficiente, puoi fissarlo in posizione attraverso questi fori. Quindi metti la squadretta di controllo sul servo ma non avvitarla. Ciò avviene in un momento.

Fai scivolare l'asse della piattaforma del motore nel foro all'estremità del braccio di coda e l'altro lato sopra il clacson. Il clacson dovrebbe adattarsi bene all'inserto sulla piattaforma. Infine, inserisci la vite del clacson attraverso il foro nella piattaforma e il clacson come mostrato nell'immagine sopra.

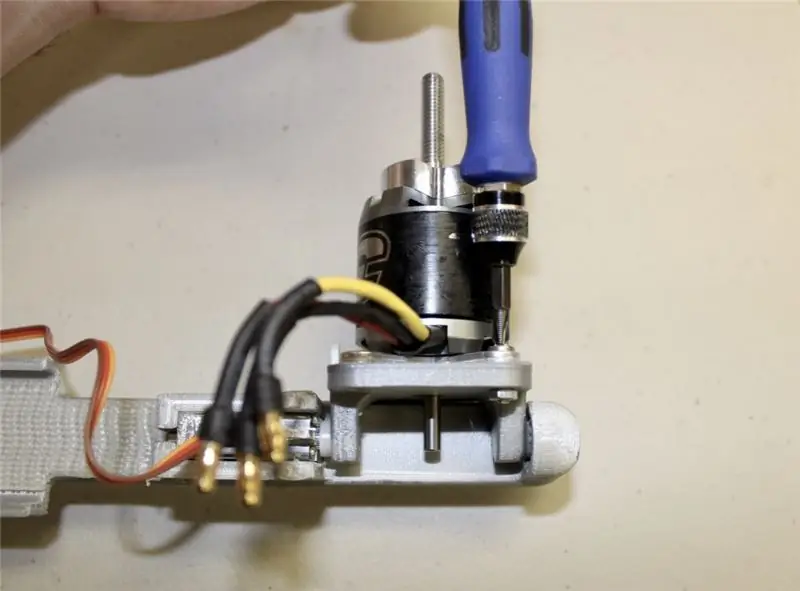

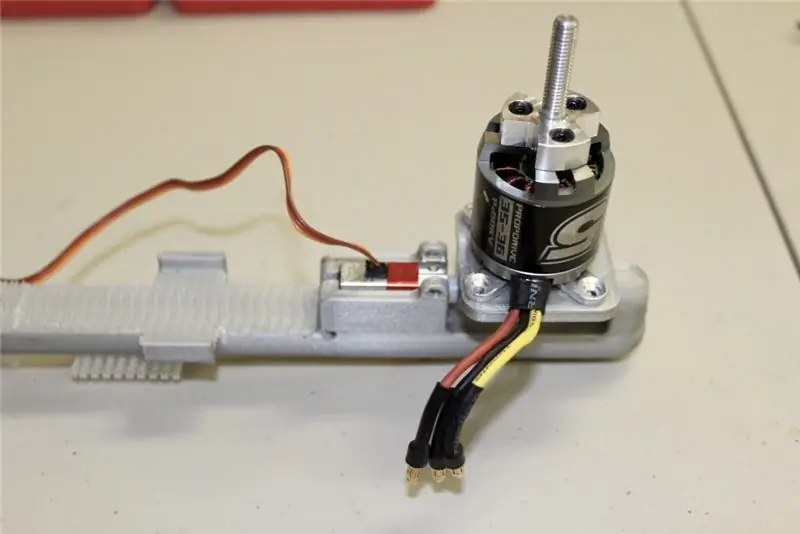

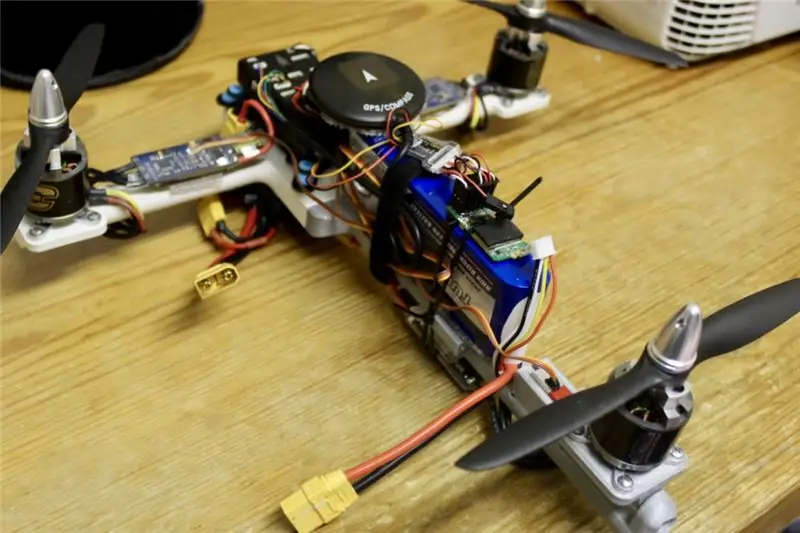

Passaggio 7: installazione dei motori

I motori brushless non verranno forniti con gli assi dell'elica e la piastra di montaggio a croce premontata, quindi avvitali prima. Successivamente li imbullona alla piattaforma del motore e ai bracci principali del tricottero usando le viti fornite con esso o viti e dadi M3. Puoi collegare le eliche in questa fase per garantire lo spazio e ammirare il tuo lavoro, ma rimuovile prima dei test pre-volo.

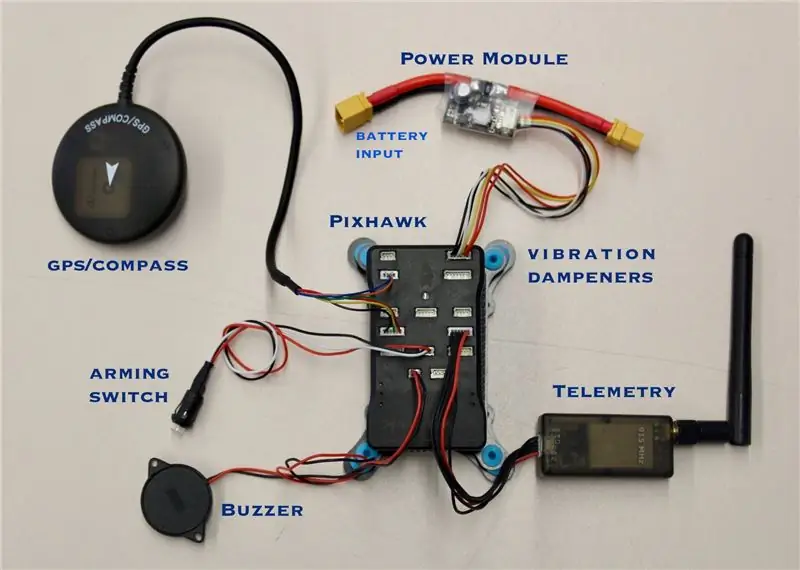

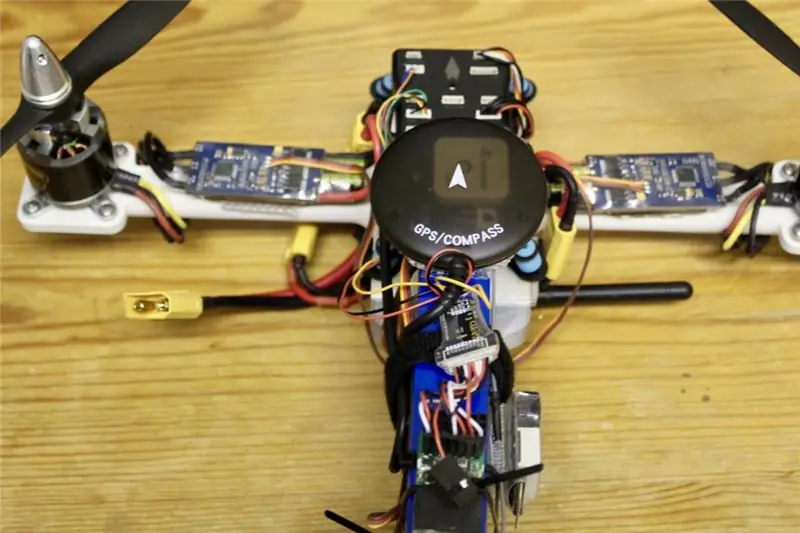

Passaggio 8: cablaggio della scheda del pilota automatico

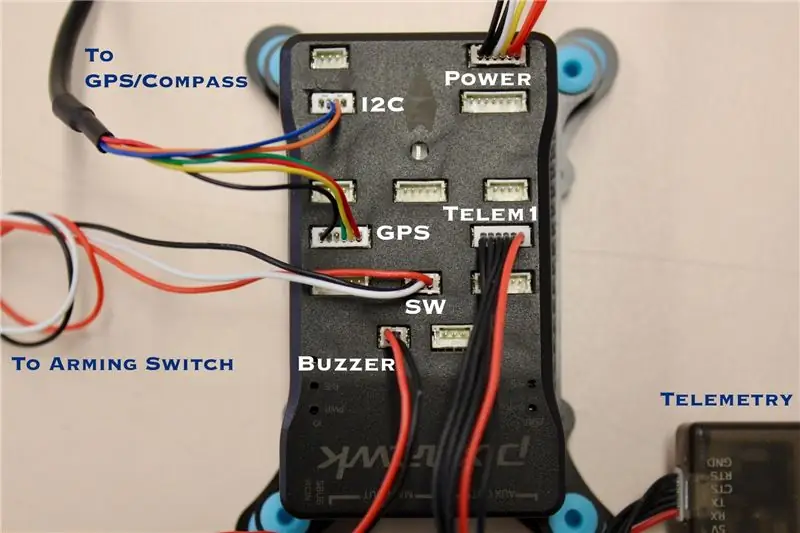

Collegare i sensori alla scheda del pilota automatico Pixhawk come mostrato nello schema sopra. Questi sono anche etichettati nella scheda dell'autopilota stessa ed è abbastanza semplice da collegare, ad esempio il cicalino si collega alla porta del cicalino, lo switch si collega alla porta dello switch, il modulo di alimentazione si collega alla porta del modulo di alimentazione e la telemetria si collega alla porta telem1. Il GPS e la bussola esterna avranno due serie di connettori. Collega quello con più pin alla porta GPS e quello più piccolo a I2C.

Questi connettori DF13 che entrano nella scheda del pilota automatico Pixhawk sono molto fragili, quindi non tirare i fili e spingere e tirare direttamente sull'involucro di plastica.

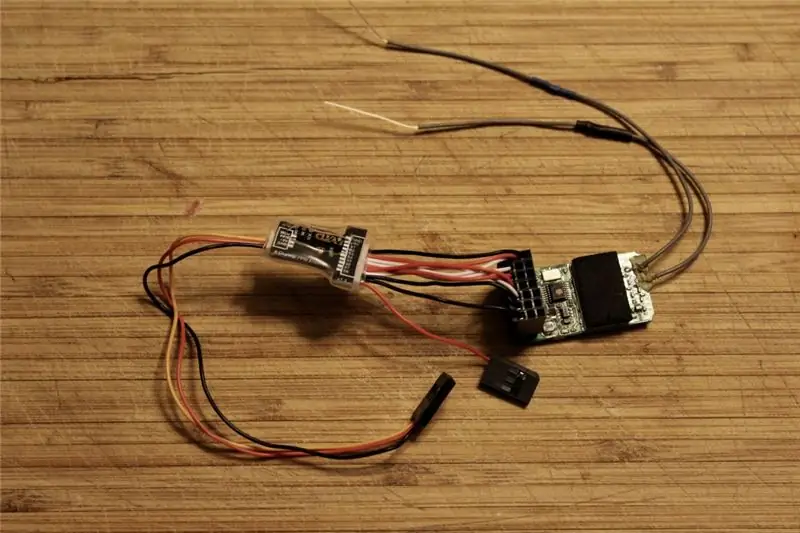

Passaggio 9: cablaggio del sistema di comunicazione radio

Il sistema di comunicazione del radiocomando verrà utilizzato come backup di sicurezza per controllare il quadricottero in caso di malfunzionamento della stazione di terra o di Alexa o errore di comando per un altro.

Collegare l'encoder PPM al ricevitore radio come mostrato nell'immagine sopra. Sia l'encoder PPM che il ricevitore sono etichettati, quindi collega S1 a S6 ai pin di segnale da 1 a 6 del tuo ricevitore. S1 avrà anche un cavo di terra e di tensione con esso, che alimenterà il ricevitore attraverso l'encoder PPM.

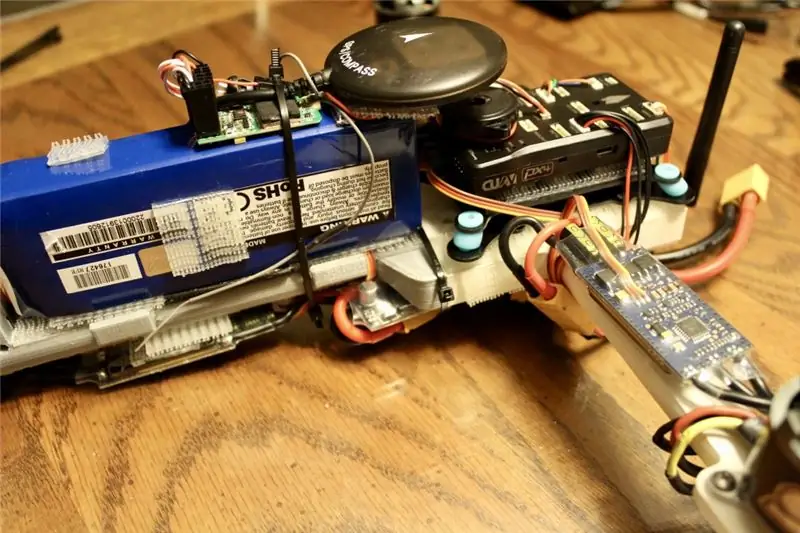

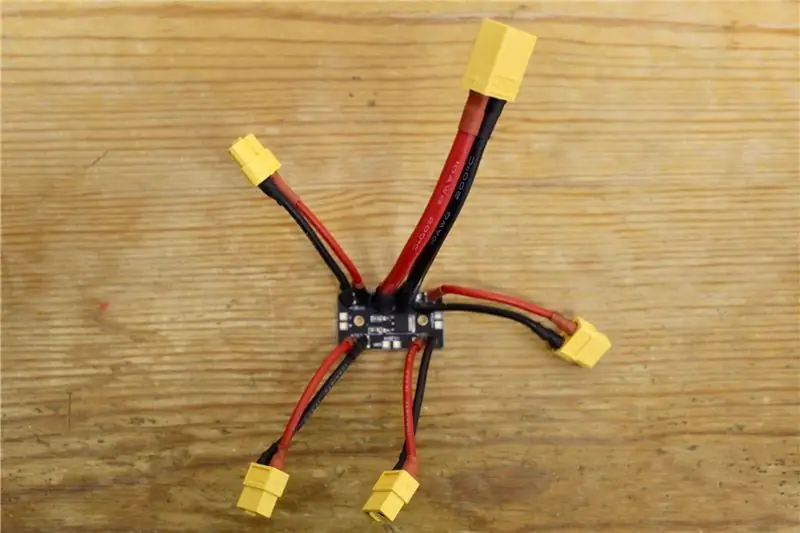

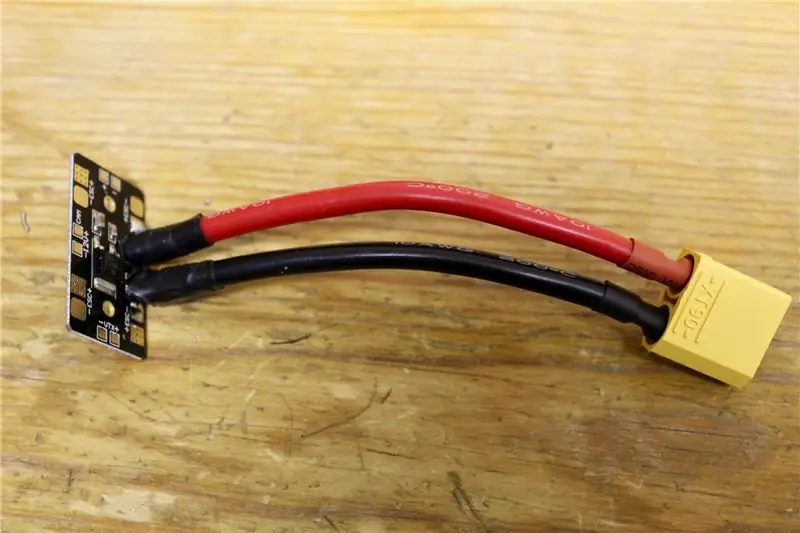

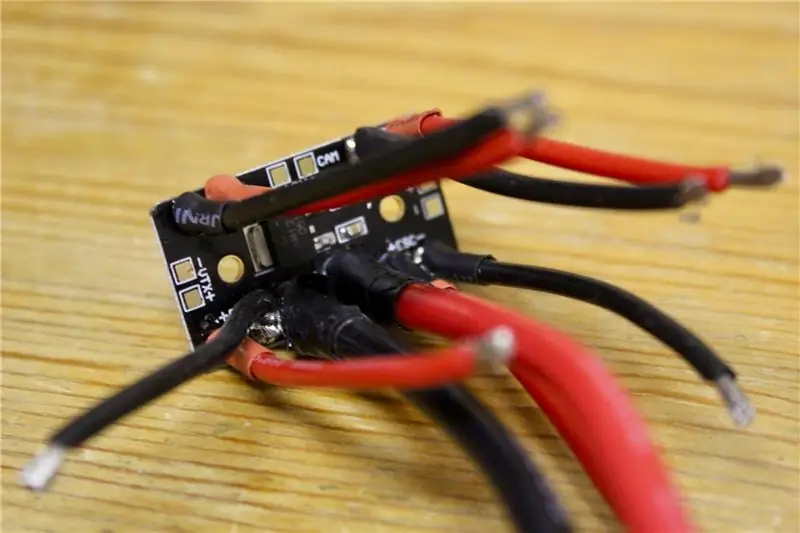

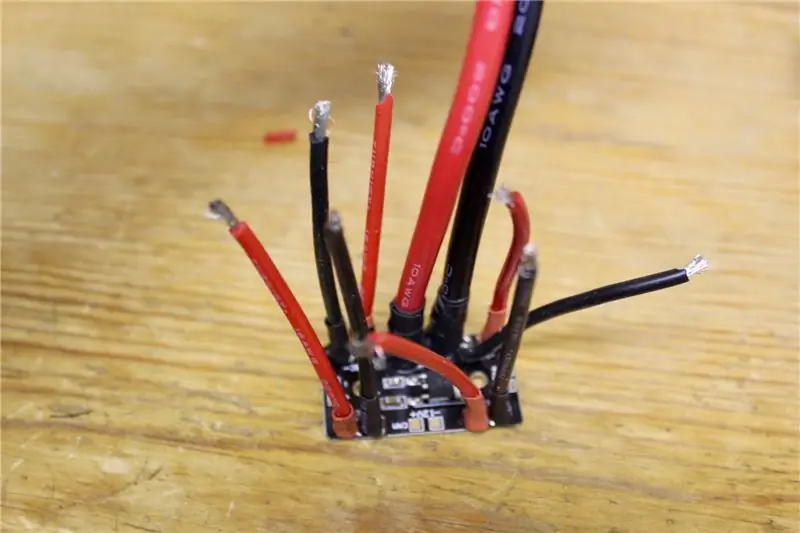

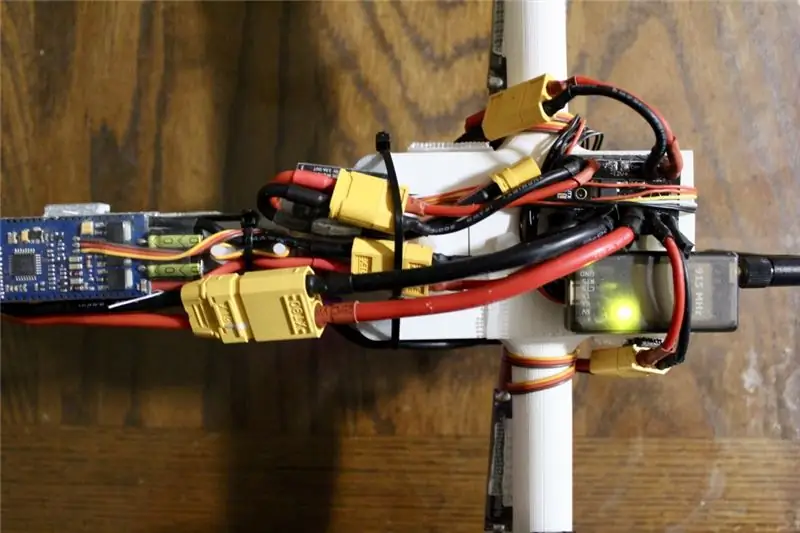

Passaggio 10: saldatura della scheda di distribuzione dell'alimentazione

Il PDB riceverà l'input dalla batteria ai polimeri di litio (LiPo) con una tensione e una corrente di 11,1 V e 125 A, e la distribuirà ai tre ESC e alimenterà la scheda del pilota automatico Pixhawk attraverso il modulo di alimentazione.

Questo modulo di potenza è stato riutilizzato da un precedente progetto realizzato in collaborazione con un amico.

Prima di saldare i fili, tagliare il termoretraibile per adattarlo a ciascuno dei fili, in modo che possa essere fatto scivolare sull'estremità saldata esposta in un secondo momento per evitare cortocircuiti. Saldare prima il connettore maschio XT90 ai pad PDB, quindi i fili 16 AWG agli ESC, quindi i connettori XT60 su questi fili.

Per saldare i fili sui pad PDB, è necessario saldarli in posizione verticale in modo che il termoretraibile possa passare e isolare i terminali. Ho trovato più facile usare le mani per tenere i fili in posizione verticale (soprattutto il grande cavo XT90) e posizionarlo sopra il PDB appoggiato sul tavolo. Quindi saldare il filo attorno al pad PDB. Quindi, fai scorrere il termoretraibile verso il basso e riscaldalo per isolare i circuiti. Ripetere questa operazione per il resto dei fili ESC. Per saldare l'XT60, seguire il passaggio precedente su come è stato sostituito il terminale della batteria ESC con gli XT60.

Passaggio 11: cablaggio dei motori e dei regolatori di velocità elettronici

Poiché utilizziamo motori CC senza spazzole, verranno forniti con tre fili che si collegheranno ai tre terminali dei fili del controller elettronico di velocità (ESC). L'ordine del collegamento del cavo non è importante per questo passaggio. Lo verificheremo alla prima accensione del tricottero.

La rotazione di tutti e tre i motori dovrebbe essere antioraria. Se un motore non gira in senso antiorario, scambiare due dei tre fili tra l'ESC e il motore per invertire la rotazione.

Collegare tutti gli ESC alla scheda di distribuzione dell'alimentazione per fornire alimentazione a ciascuno di essi. Quindi collega l'ESC anteriore destro all'uscita principale 1 del pixhawk. Collega l'ESC anteriore sinistro all'uscita principale 2 del pixhawk, il servo all'uscita principale 7 e l'ESC di coda rimanente all'uscita principale 4.

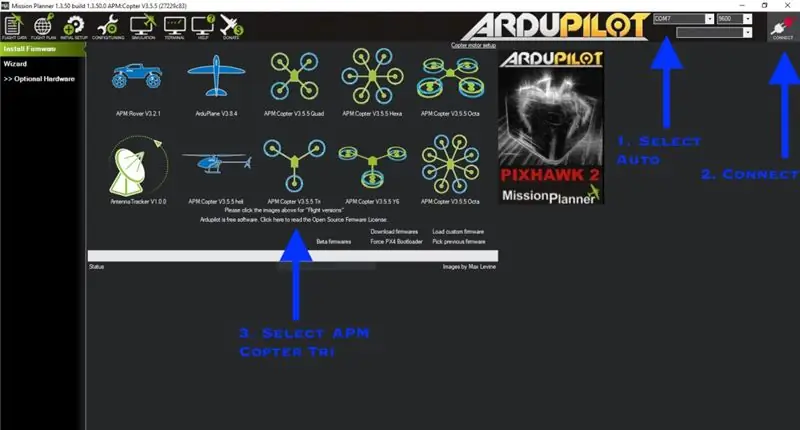

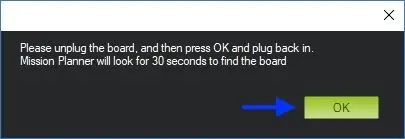

Passaggio 12: configurazione del firmware del pilota automatico

Il firmware scelto per questa build tricopter è Arducopter di Ardupilot con una configurazione tricopter. Segui i passaggi della procedura guidata e seleziona la configurazione del tricottero nel firmware.

Passaggio 13: calibrazione dei sensori interni

Secondo classificato nella sfida ad attivazione vocale

Consigliato:

Vocal GOBO - Scudo smorzatore del suono - Cabina vocale - Box vocale - Filtro di riflessione - Scudo vocale: 11 passaggi

Vocal GOBO - Sound Dampener Shield - Vocal Booth - Vocal Box - Reflexion Filter - Vocalshield: ho iniziato a registrare più voci nel mio home studio e volevo ottenere un suono migliore e dopo alcune ricerche ho scoperto che cosa è un "GOBO" era. Avevo visto queste cose che smorzano il suono, ma non mi rendevo davvero conto di cosa facessero. Ora faccio. ho trovato un y

Tricottero Con Motore Anteriore Inclinabile.: 5 Passaggi (con Immagini)

Tricottero con motore inclinabile anteriore.: Quindi questo è un piccolo esperimento, che si spera porterà a un tricottero/girocottero ibrido? Quindi non c'è niente di veramente nuovo su questo tricottero, è praticamente lo stesso del mio normale tricottero come mostrato in questo istruibile. Comunque è stata la lunghezza

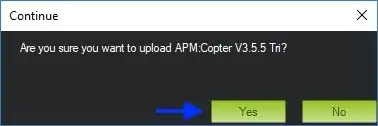

Mano robotica a comando vocale: 8 passaggi (con immagini)

Mano robotica a controllo vocale: a.articles {font-size: 110.0%; font-weight: grassetto; stile del carattere: corsivo; decorazione del testo: nessuna; background-color: red;} a.articles:hover {background-color: black;} Questa istruzione spiega come costruire una mano robotica a comando vocale usando

Drone da giardinaggio per ispezione di piante fai-da-te (tricottero pieghevole con un budget): 20 passaggi (con immagini)

Drone da giardinaggio per l'ispezione delle piante fai-da-te (tricottero pieghevole con un budget limitato): nella nostra casa del fine settimana abbiamo un bel giardinetto con un sacco di frutta e verdura, ma a volte è solo difficile stare al passo con come cambiano le piante. Hanno bisogno di una supervisione costante e sono molto vulnerabili alle intemperie, alle infezioni, agli insetti, ecc… Io

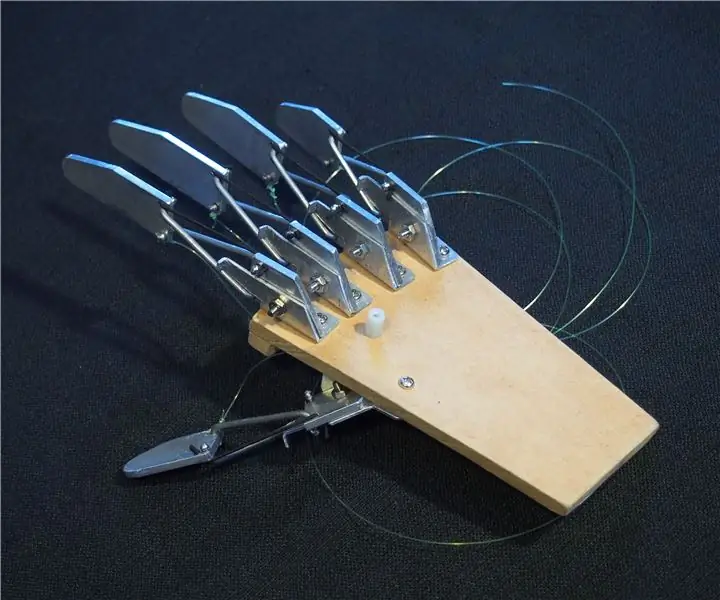

Controllo dei dispositivi con comando vocale utilizzando NodeMCU: 7 passaggi (con immagini)

Controllo dei dispositivi con il comando vocale utilizzando NodeMCU: Voglio solo salutare tutti, questa è la prima volta che scrivo un progetto istruibile. L'inglese non è la mia lingua madre quindi cercherò di essere breve e il più chiaro possibile. Controllare i dispositivi con il comando vocale non è una cosa strana