Sommario:

- Passaggio 1: creare il coperchio dell'involucro esterno per il corpo su SolidWorks

- Passaggio 2: creare il corpo su SolidWorks

- Passaggio 3: creare il giunto su SolidWorks

- Passaggio 4: creare il braccio/maniglia della leva su SolidWorks

- Passaggio 5: creare il bracciolo su SolidWorks

- Passaggio 6: creare l'ingranaggio su SolidWorks

- Passaggio 7: creare nottolino su SolidWorks

- Passaggio 8: creazione della manopola di direzione su SolidWorks

- Passaggio 9: creare il supporto per tubo

- Passaggio 10: iniziare l'assemblaggio su SolidWorks

- Passaggio 11: ordinare le parti da McMaster-Carr

- Passaggio 12: ottenere parti dal negozio di ferramenta

- Passaggio 13: produzione delle parti

- Passaggio 14: mettere insieme tutte le parti

- Passaggio 15: test iterativo

- Passaggio 16: Pagina Contributi

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:04.

- Ultima modifica 2025-01-23 14:50.

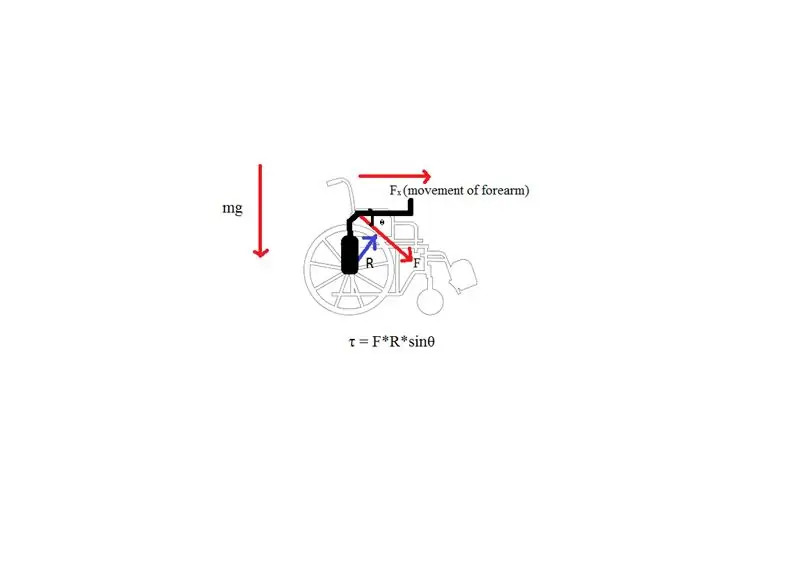

La sedia a rotelle comune contiene molti difetti per chi ha debolezza degli arti superiori o risorse limitate. Il nostro team è stato incaricato di progettare un driver per la leva della sedia a rotelle per le sedie a rotelle della Missione gratuita per sedie a rotelle che consentisse agli utenti di andare più lontano con le sedie e aiutare le persone con debolezza degli arti superiori a utilizzare le sedie. Il driver della leva della sedia a rotelle del sistema di supporto è un dispositivo economico che riduce sostanzialmente la necessità di movimento della spalla e affronta i livelli di affaticamento utilizzando i driver della leva orizzontale anziché verticale, che sarebbe adatto a pazienti indeboliti e pazienti nelle aree rurali. Il tipico driver del braccio di leva verticale si concentra troppo sui muscoli delle braccia e delle spalle, il che può causare complicazioni per i pazienti con debolezza degli arti superiori. Pertanto, il nostro team ha progettato un driver a leva orizzontale che mirava all'utilizzo dei muscoli del torace per facilitare le persone che non possono utilizzare i muscoli delle spalle.

Mercato e proposta di valore

Un modo per affrontare il dolore alla spalla e l'affaticamento associati all'uso della sedia a rotelle in individui in particolare provenienti da villaggi rurali con strade non asfaltate, il nostro driver a leva mira ad alleviare il problema utilizzando il movimento avanti / indietro piuttosto che un movimento su / giù insieme a un bracciolo migliorato per comfort e supporto. Poiché i villaggi rurali e le strade non asfaltate sono comunemente molto rocciose e irregolari, il paziente dovrebbe usare ancora più forza sul braccio di leva per spostare la sedia a rotelle a una certa distanza rispetto a un percorso liscio. Pertanto, le persone con debolezza degli arti superiori nelle aree rurali sono ancora più ostacolate perché richiedono più movimento e forza per spostarsi da un posto all'altro, il che causa problemi poiché si indeboliscono continuamente mentre continuano a utilizzare i muscoli delle spalle giorno per giorno. Pertanto, implementando un driver a leva orizzontale, gli individui delle aree rurali con debolezze agli arti superiori non solo saranno in grado di muoversi liberamente, ma anche in un modo che riduca l'uso faticoso dei muscoli della spalla mentre usano invece la forza nel petto.

Analisi dei costi

Abbiamo deciso di utilizzare PVC, acrilico e ABS. Era un compromesso di forza e di costo. I tre materiali sono relativamente più economici, ma abbastanza robusti da funzionare correttamente. Il costo stimato è di circa $ 170. Inizialmente avevamo pianificato di utilizzare l'alluminio per la maggior parte dei componenti del nostro driver a leva come la custodia esterna e le maniglie del braccio perché l'alluminio è più economico dell'acciaio. Tuttavia, dopo aver fatto ricerche, abbiamo visto che l'utilizzo di lamiere e tondini di alluminio spessi non sarebbe stato l'ideale a causa dei costi elevati per ottenere notevoli quantità di metallo. Invece, abbiamo trovato alternative più economiche utilizzando materiali diversi per parti diverse. Abbiamo usato un grande foglio acrilico per l'involucro esterno e tagliato al laser il foglio in parti più piccole, che sono arrivate a circa $ 25. In confronto, i fogli di alluminio di grandi dimensioni sarebbero costati oltre $ 70. Inoltre, abbiamo anche deciso di utilizzare tubi in PVC per i nostri manici al posto delle aste metalliche perché i tubi in PVC non sono solo robusti, ma anche estremamente economici. Sebbene le aste di alluminio potessero essere più robuste, avremmo speso circa $ 30 su ciascun lato della sedia a rotelle. Al contrario, i tubi in PVC hanno un costo di circa $ 5. La maggior parte dei nostri costi deriva dalla stampa 3D ABS. Poiché abbiamo stampato tre parti del nostro sistema, il tempo totale per stampare tutte queste parti ha richiesto un totale di circa 32 ore. Di conseguenza, con la tariffa oraria per utilizzare la stampante 3D, il totale è stato di $ 130.

Materiali e progettazione di prototipi

- Tubo in PVC ~ $ 2,16

- Tappo presa in PVC ~ $ 1,66

- Gomito a 90 gradi in PVC ~ $ 2,28

- Foglio acrilico ~ $ 24,98

- Ingranaggi ABS, nottolini ABS, manopole ABS ~ $ 130

- Viti in acciaio ~ $ 6,92

- Elastici ~ $ 3,18

- Adesivo artigianale E6000 ~ $ 4,29

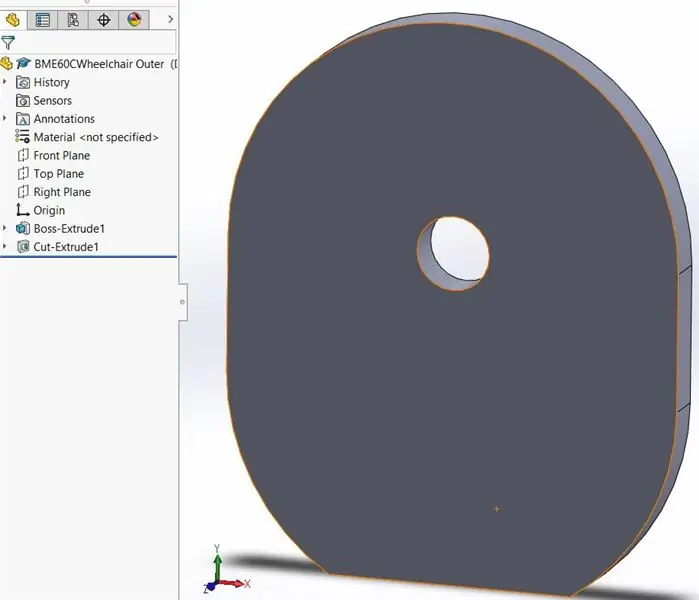

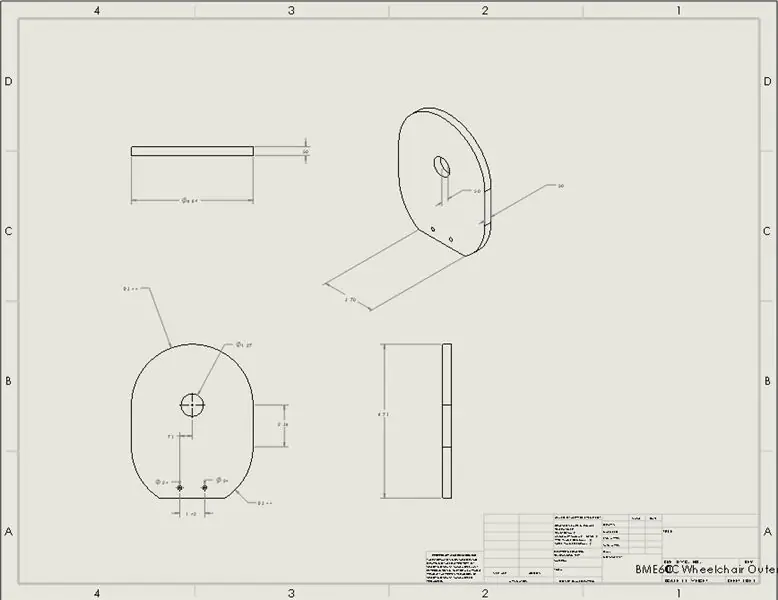

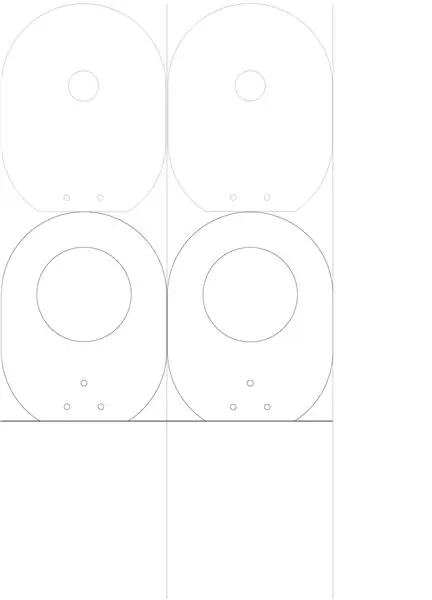

Passaggio 1: creare il coperchio dell'involucro esterno per il corpo su SolidWorks

Prima di iniziare l'intero progetto, impostare le dimensioni utilizzando MMGS.

Usando il piano frontale, crea un nuovo schizzo e disegna un cerchio all'origine con un diametro di 175 mm. Quindi, disegna due linee verticali alle tangenti del cerchio che sono entrambe 60 mm. Successivamente, disegna archi tangenti alla fine di entrambe le linee e collegali con una linea orizzontale. Quindi, utilizzando la funzione "Taglia entità", ritaglia la metà inferiore del cerchio all'interno della regione.

Una volta completato lo schizzo, estrudere lo schizzo utilizzando un'estrusione cieca di 12,70 mm. Una volta completata l'estrusione, apri un nuovo schizzo e disegna un cerchio allineato con la parte superiore delle linee tangenti con il diametro di 32,20 mm e taglia l'estrusione usando "attraverso tutto" fai un buco.

Per creare i due cerchi inferiori, apri un nuovo schizzo e disegna due cerchi con il diametro di 6 mm e allontanali 15 mm dal fondo e 58,84 mm dal centro dell'arco tangente. Una volta che lo schizzo è completo, usa l'estrusione tagliata usando "attraverso tutto" per creare due fori.

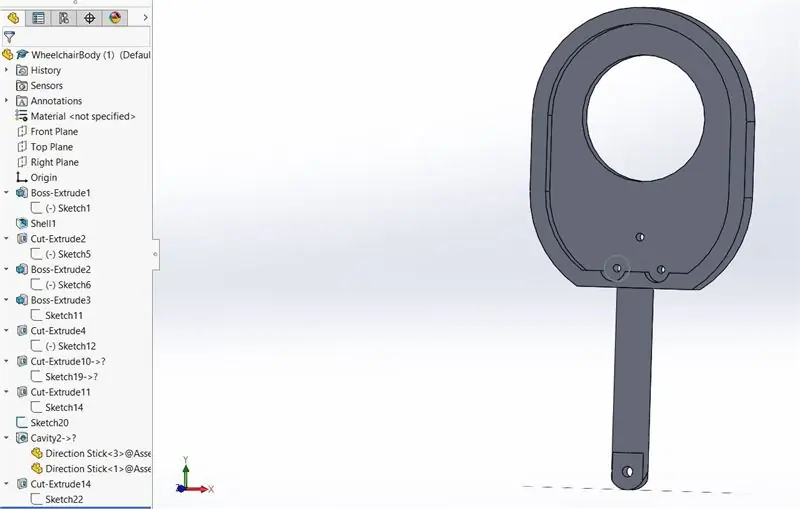

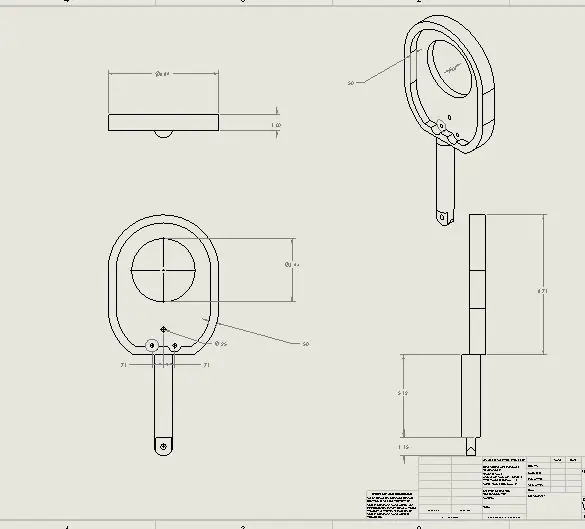

Passaggio 2: creare il corpo su SolidWorks

Per iniziare il corpo, ripeti lo schizzo come nella prima parte per creare la forma complessiva del corpo ed estrudilo di 25,40 mm. Dopo che la parte è stata estrusa, utilizzare l'opzione shell su una delle facce della parte con la dimensione 12,70 mm.

Successivamente, apri un nuovo schizzo e disegna un cerchio al centro della parte con il diametro di 100 mm che dista 133,84 mm dal fondo e 87,50 mm dai lati della parte. Una volta completato lo schizzo, tagliare l'estrusione usando ancora una volta "attraverso tutto" per creare un foro.

Per creare la leva, creare un nuovo schizzo sul piano superiore e ruotare la parte verso il basso. Inizia lo schizzo creando un cerchio con un diametro di 28,74 mm alla base della parte precedente ed estrudilo di 130 mm.

Una volta creata la leva, crea un nuovo schizzo alla base della leva. Disegna due linee orizzontali equidistanti dall'origine lunghe 25,10 mm. Successivamente, collega le due linee con archi tangenti con l'altezza di 14 mm. Una volta completato lo schizzo, estrudi alla cieca il nuovo schizzo di 30 mm.

Usando la parte estrusa più recente, crea un nuovo schizzo sul piano anteriore e disegna un cerchio a 14,95 mm di distanza dalla parte superiore ea 12,55 mm di distanza dal lato. Quindi, tagliare l'estrusione attraverso tutto per creare un foro.

Con il corpo complessivo, disegna due fori nella parte inferiore del corpo con un diametro di 6 mm e una distanza di 36 mm l'uno dall'altro, di 15 mm di distanza dal fondo e di 58,84 mm di distanza dalla parte superiore degli archi tangenti. Dopo, tagliare estrudere tutto per creare due fori.

Nella parte inferiore della parte, creare un nuovo schizzo. Crea linee rette su entrambi i lati di 14,93 mm. Crea una linea orizzontale di 28,74 mm per collegare le due linee. Disegna un cerchio con un raggio di 14,37 mm e allinealo già al cerchio al centro. Taglialo per fare un semicerchio. Taglia estrudi attraverso tutta la figura a forma di rampa nella parte inferiore della parte per lasciare un bordo arrotondato.

*Per prepararsi alla cavità, creare un nuovo schizzo nel piano posteriore. Disegna un cerchio con un raggio di 20,57 mm a 15 mm di distanza dal fondo e 58,84 dall'arco tangente laterale. Dopo aver assemblato tutti i pezzi insieme, si modifica la parte all'interno dell'assieme e si utilizza la funzione cavità per creare i semicerchi.

Sul piano anteriore, crea un nuovo schizzo. Disegna un cerchio al centro con un diametro di 6,35 mm tra il cerchio grande e i due cerchi piccoli vicino al fondo. Fai il cerchio a 40,13 mm di distanza dal fondo e 33,70 mm di distanza dall'arco tangente sui lati. Dopo, tagliare l'estrusione attraverso tutto per creare un piccolo cerchio al centro.

*Questo passaggio deve essere continuato in seguito dopo aver assemblato tutti i pezzi insieme.

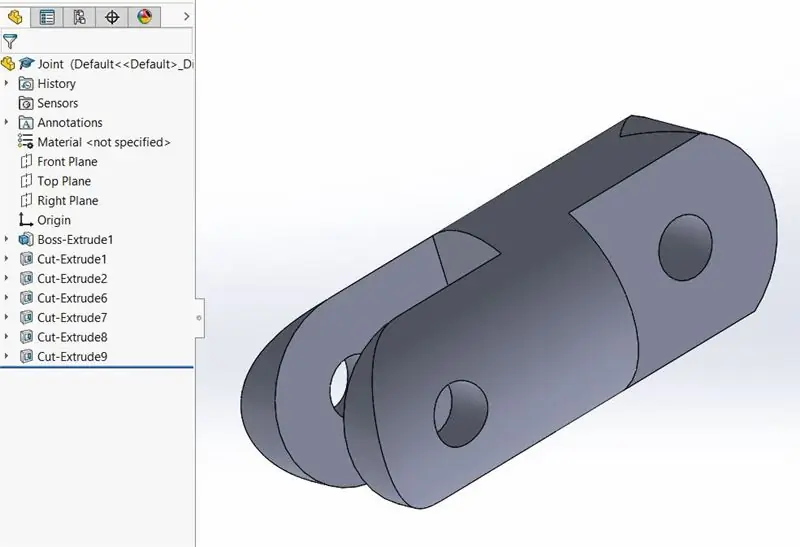

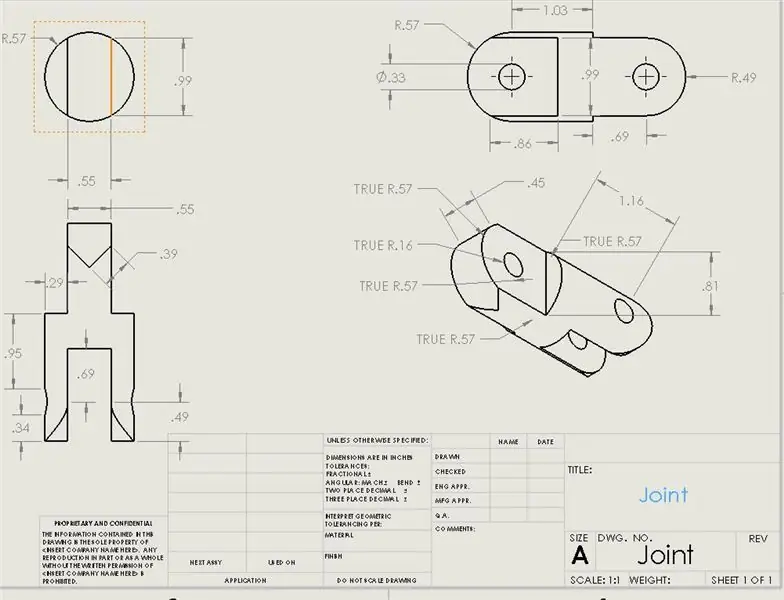

Passaggio 3: creare il giunto su SolidWorks

Per iniziare l'unione, inizia creando un nuovo schizzo sulla piastra frontale e disegna un cerchio con il diametro di 28,74 mm. Estrusione cieca del cerchio appena abbozzato di 120 mm.

Quindi, ruota la parte e disegna sul retro. Disegna due linee verticali con una lunghezza di 25,10 mm e 7,37 mm di distanza dal bordo del cerchio. e tagliare estrudere utilizzando "cieco" e una profondità di 30 mm per entrambe le regioni.

Quindi, guardando dal piano destro, disegna un cerchio sulla regione che abbiamo appena tagliato. Il diametro dovrebbe essere 8,38 mm con una distanza di 12,55 mm dal bordo superiore e 14,95 mm dal bordo laterale. Fai un taglio cieco di 30 mm.

Sul piano destro, traccia linee rette su entrambi i lati di 15,05 mm. Crea una linea verticale di 28,74 mm per collegare le due linee. Disegna un cerchio con un raggio di 14,37 mm e allinealo già al cerchio al centro. Taglialo per fare un semicerchio. Taglia estrudi attraverso tutta la figura a forma di rampa nella parte inferiore della parte per lasciare un bordo arrotondato.

Dopo, guardando dal piano posteriore, disegna due linee verticali con la lunghezza di 25,10 mm e 7 mm dal centro. Eseguire un taglio cieco con una profondità di 35 mm.

Sul piano di destra, disegna un cerchio sulla parte destra con il centro a 17,24 mm di distanza dal bordo sinistro della parte taglio cieco estruso attraverso tutto per creare un cerchio

Sul piano destro, ripeti la figura a forma di rampa sul lato sinistro della parte.

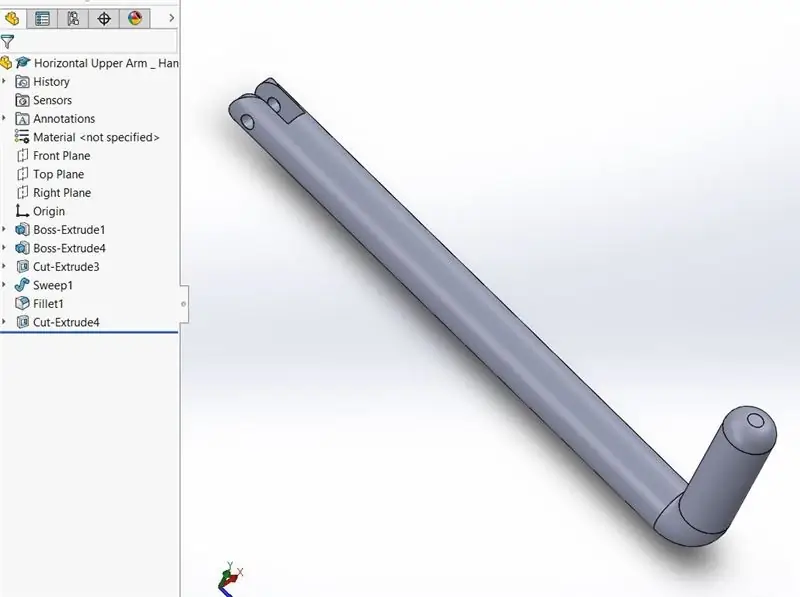

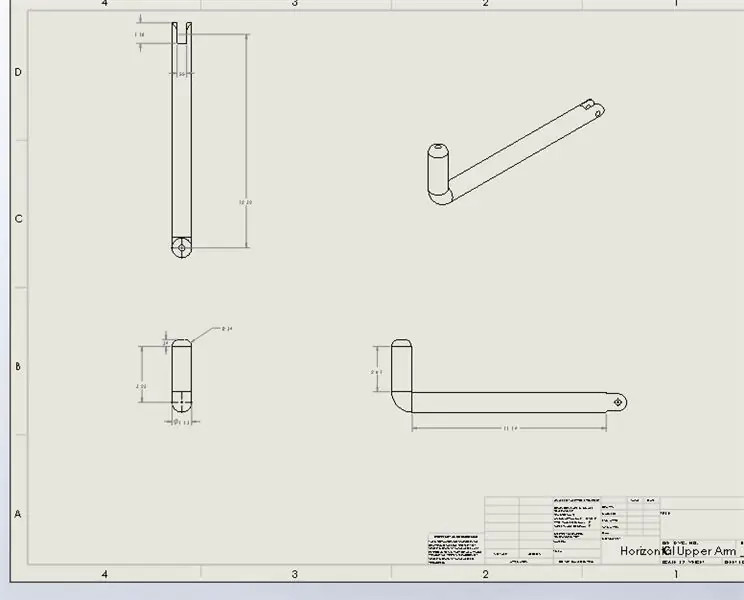

Passaggio 4: creare il braccio/maniglia della leva su SolidWorks

Sul piano frontale, disegna un cerchio con un diametro di 28,75 mm all'origine. Boss estrudilo 275mm.

Quindi, vai al piano posteriore e disegna due linee verticali con la lunghezza di 25,10 mm con una distanza di 7 mm dal centro. Estrudi le due linee in modo che ci sia uno spazio nel mezzo con una dimensione di estrusione di 35 mm.

Sulla parte che abbiamo appena estruso, disegna un cerchio con un diametro di 8,40 mm con una distanza di 17,76 mm dal centro del cerchio al bordo e di 12,56 mm dal fondo della parte. Taglia estruso attraverso tutto per creare un foro.

Sul piano destro creare una linea corta con la lunghezza di 9,24 mm che si collega con l'estrema sinistra della parte. Disegna un arco con un raggio di 30 mm. Quindi, traccia una linea verticale che collega l'altra estremità dell'arco con la lunghezza di 76,39 mm. Dopo che lo schizzo è completo, spazzare lo schizzo.

Dopo, filettare la parte superiore della parte che abbiamo appena spazzato di 10 mm.

Infine, sul piano destro, fai delle linee orizzontali dritte su entrambi i lati della parte con il foro che abbiamo creato che sono lunghi 17,78 mm. Crea una linea verticale di 25,10 mm per collegare le due linee. Disegna un cerchio con un raggio di 12,56 mm e allinealo già al cerchio al centro. Taglialo per fare un semicerchio. Taglia estrudi attraverso tutta la figura a forma di rampa nella parte inferiore della parte per lasciare un bordo arrotondato.

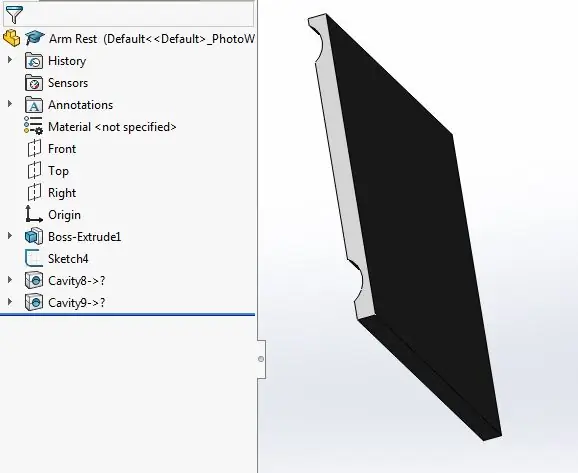

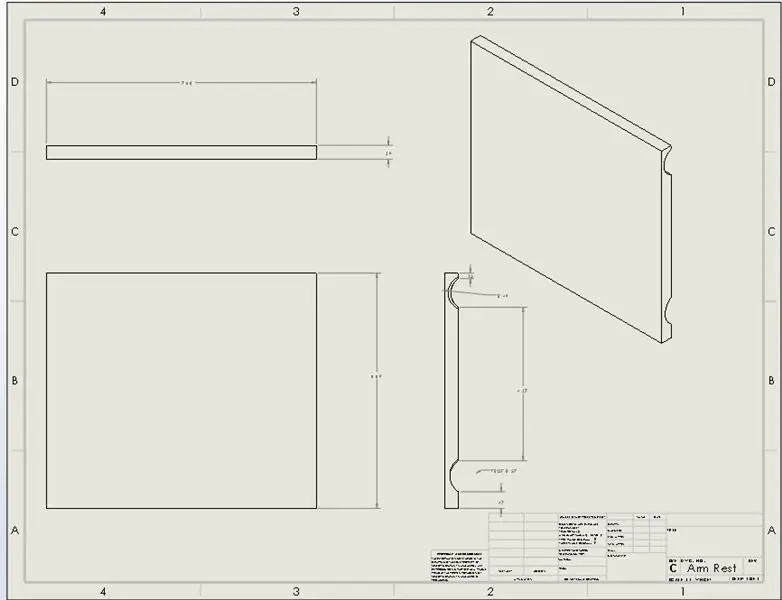

Passaggio 5: creare il bracciolo su SolidWorks

Sul piano frontale, disegna un rettangolo con un'altezza di 170 mm e una lunghezza di 195 mm e realizza un'estrusione cieca di 10 mm.

*Dopo l'assemblaggio, utilizzare la funzione cavità per creare i rientri sul prisma rettangolare

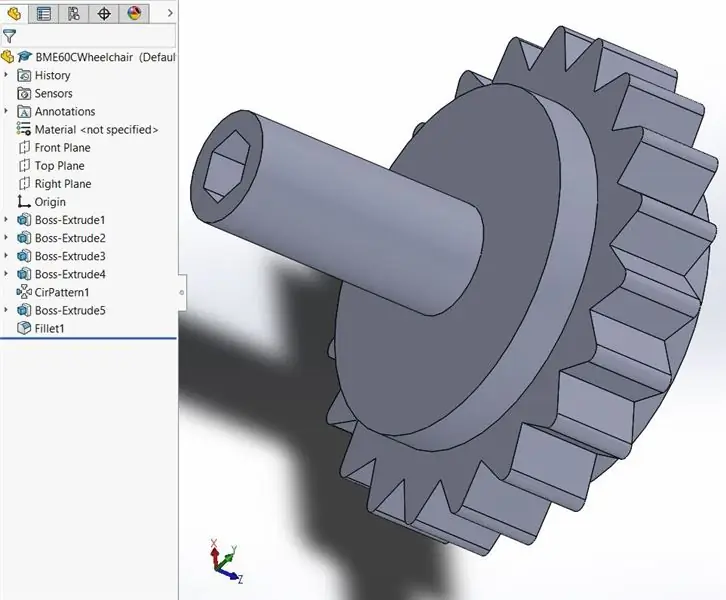

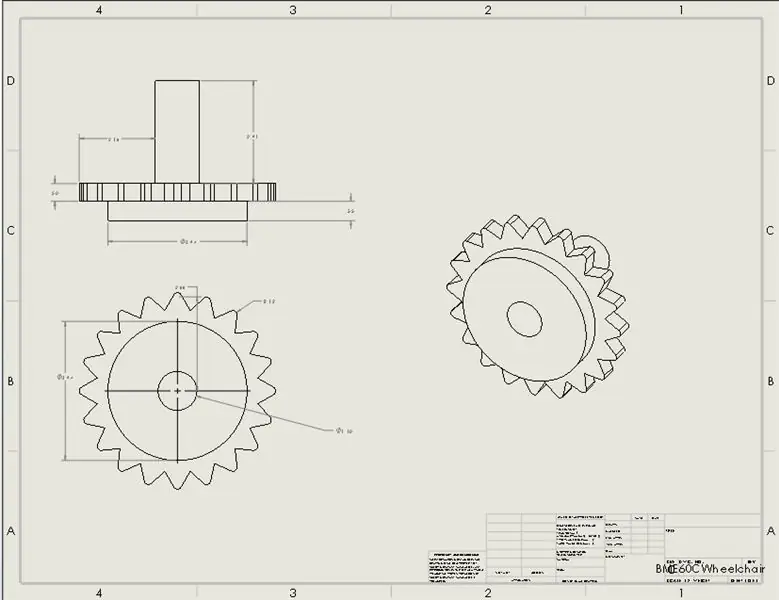

Passaggio 6: creare l'ingranaggio su SolidWorks

Per iniziare l'ingranaggio, crea un nuovo schizzo sul piano anteriore e disegna due cerchi dallo stesso punto con i diametri di 25,40 mm e 31,75 mm. Quindi, estrudere il boss usando un'estrusione cieca a 30 mm.

Una volta completata l'estrusione, crea un altro schizzo sul piano anteriore e disegna un altro cerchio con diametro 31,75 mm ed estrudi 20 mm.

Quindi, disegna sul piano anteriore un cerchio di diametro 100 mm ed estrudilo di 12,70 mm.

Sulla parte superiore della parte appena estrusa, disegna un triangolo equilatero di lato 30 mm. Estrudi il triangolo di 12,70 mm.

Una volta terminata l'estrusione, utilizzare la funzione di ripetizione circolare per avere 20 triangoli uniformi tutt'intorno alla parte. Quindi, sfilettare tutti i bordi dei triangoli.

Sul piano frontale, disegna un altro cerchio di diametro 100 mm ed estrudilo di 13,97 mm.

Per creare il foro al centro dell'ingranaggio, disegna un cerchio sul piano posteriore con il diametro di 27,94 mm e taglia estruso fino alla superficie.

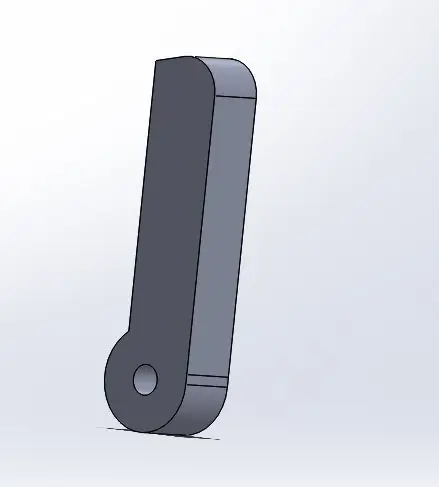

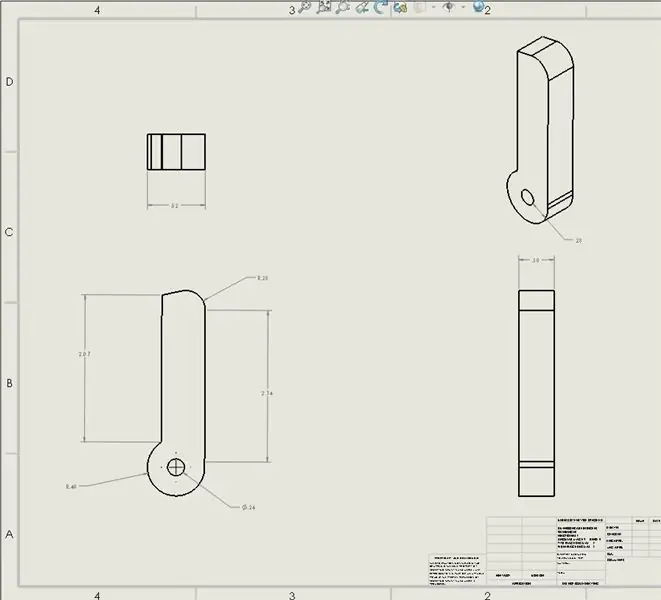

Passaggio 7: creare nottolino su SolidWorks

Sul piano anteriore, disegna una linea verticale con una lunghezza di 2,07 pollici. Dopo, disegna un arco con il raggio di 0,40 pollici che si collega con la parte inferiore della linea verticale. Inoltre, disegna una linea orizzontale collegata al bordo superiore della linea verticale. Utilizzando le dimensioni intelligenti, fare clic sul bordo superiore, quindi sulla linea verticale e impostare l'angolo su 78,00 gradi.

Dopo aver impostato l'angolo, traccia un'altra linea verticale che si collega alla linea inclinata con una lunghezza di 2,14 pollici. Quindi raccordare il bordo di questa linea con la linea orizzontale con un raggio di 0,28 pollici.

Una volta completato lo schizzo, estrudere il boss utilizzando un'estrusione cieca di 0,5 pollici. Per creare il foro nel mezzo, disegna un cerchio con un raggio di 0,12 pollici al centro della parte e usa il taglio estruso attraverso tutto.

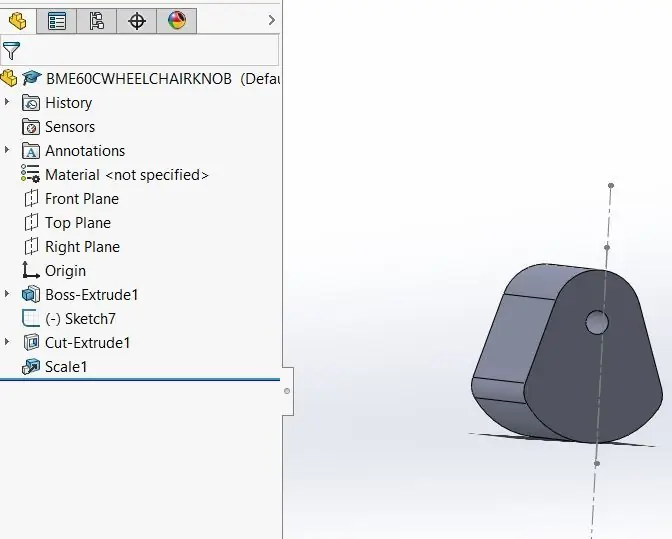

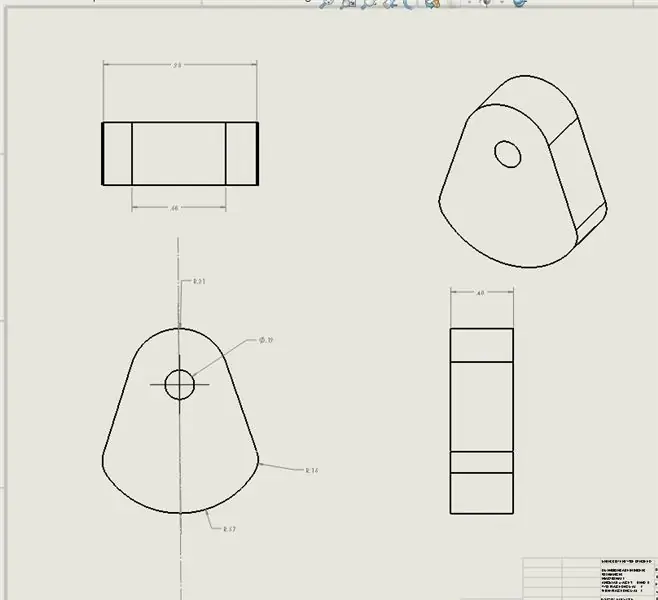

Passaggio 8: creazione della manopola di direzione su SolidWorks

Sul piano frontale, disegna una linea centrale verticale. Quindi, nella parte superiore della linea centrale, disegna un arco con un raggio di 10 mm. Quindi, su entrambi i lati, disegna linee oblique con la lunghezza di 18,26 mm. Quindi, disegna un arco su entrambi i lati con raggio 5 mm. Per collegare entrambi i lati, disegna un altro arco con raggio 18 mm. Estrudi lo schizzo usando l'estrusione cieca 12,70 mm.

Per creare un foro, disegna un cerchio di diametro 5,90 mm con il centro distante 8 mm dall'origine. Usa il taglio estruso fino alla superficie.

Scala la parte intorno al baricentro con un fattore di scala di 0,8 mm.

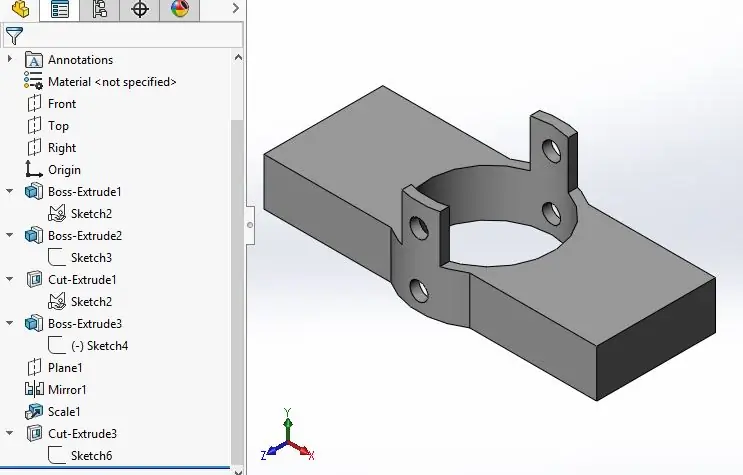

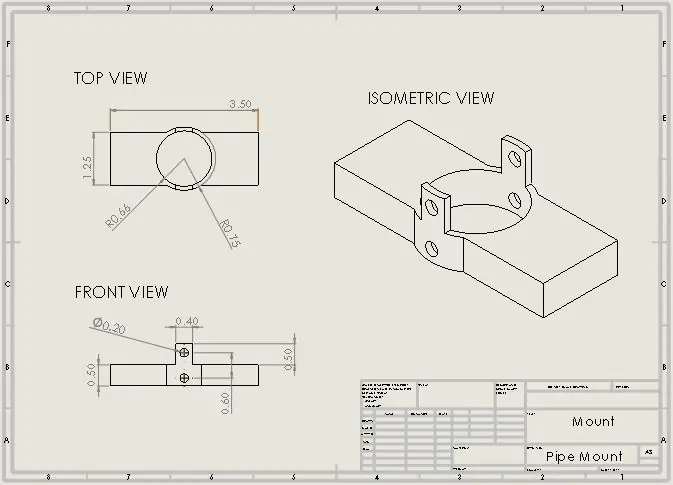

Passaggio 9: creare il supporto per tubo

Per creare il supporto del tubo che fisserà il braccio della leva al corpo dell'ingranaggio, inizia con uno schizzo di due cerchi. Il cerchio interno dovrebbe avere il diametro del tubo in PVC in modo che possa scivolare facilmente attorno ad esso, quindi dovrebbe essere 1,3125 pollici. Il cerchio esterno dovrebbe essere di circa 1,5 pollici. Assicurati che i due cerchi siano concentrici ed estrudi la parte tra i due cerchi di 0,5 pollici. Quindi, disegna un rettangolo che corrisponda alla faccia inferiore dell'involucro esterno dell'ingranaggio. Questo sarebbe un rettangolo di 3,5 pollici per 1,25 pollici. Centrare questo rettangolo attorno al cerchio impostando il bordo lungo del rettangolo a 1,75 pollici di distanza dal centro del cerchio e il bordo corto del rettangolo a 0,63 pollici di distanza dal centro del cerchio. Estrudi il rettangolo di 0,5 pollici. Poiché alcune parti del rettangolo si trovano all'interno del cerchio interno, tagliare estrudere il cerchio interno per eliminarlo. Quindi, dal piano superiore della parte, disegna una linea centrale dal cerchio alla parte esterna del bordo estruso. Da questo punto centrale sul bordo estruso, disegna un rettangolo che si estende per 0,2 pollici su entrambi i lati. Estrudi questo piccolo rettangolo di 0,5 pollici. Creare un piano di riferimento rivolto in avanti attraverso il centro della parte e utilizzare la funzione di specchiatura per creare un rettangolo estruso identico sull'altro lato del cerchio.

Quando si stampano parti in 3D, è sempre una buona idea ridimensionare leggermente tutto in modo da evitare interferenze quando si posiziona la parte sull'assieme. In questo caso, l'intera parte è stata ingrandita di 1,05. Infine disegna due cerchi di 1/4 di pollice di diametro impostati per essere sulla faccia anteriore del centro della parte con uno sul rettangolo piccolo e uno sul lato del cerchio. Assicurandosi che i due cerchi siano correlati verticalmente, possono quindi essere tagliati attraverso l'intera parte, ritagliando quattro cerchi in totale. Questi sarebbero i fori per i quali possono essere posizionati i bulloni per collegare il PVC al corpo principale della scatola ingranaggi.

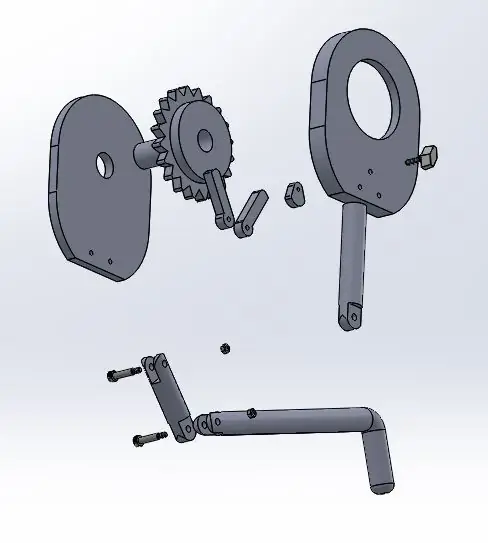

Passaggio 10: iniziare l'assemblaggio su SolidWorks

Innanzitutto, inserisci tutte le parti che sono state create nei passaggi precedenti insieme alla manopola esterna, alle viti e ai dadi disponibili, rendendo il corpo della carrozzina il componente di base.

Inizia accoppiando il corpo e l'ingranaggio facendo clic sul bordo dell'ingranaggio e il bordo del corpo e usa un accoppiamento concentrico. Quindi, fai clic sulla faccia dell'ingranaggio e sul corpo per creare un accoppiamento coincidente.

Quindi, accoppiare il corpo e la manopola di direzione facendo clic sulla faccia della manopola di direzione e il corpo per creare un accoppiamento coincidente.

Ora, accoppiare la manopola esterna e il corpo della carrozzina facendo clic sia sulla faccia della manopola esterna che sul corpo per creare un accoppiamento coincidente.

Creare un accoppiamento concentrico facendo clic sulla faccia del corpo e sulla faccia della manopola esterna.

Quindi, crea un accoppiamento concentrico facendo clic sulla faccia della manopola di direzione e sul bordo del corpo.

Ora fai clic sulle facce del corpo e sul nottolino per creare un compagno coincidente e ripeti per l'altro nottolino.

Crea un accoppiamento tangente facendo clic sulla faccia della manopola di direzione e del nottolino e ripeti per l'altro nottolino.

Quindi, crea un accoppiamento coincidente facendo clic sulla faccia del corpo e l'involucro esterno e crea un accoppiamento concentrico facendo clic sulla faccia del corpo e il bordo dell'involucro esterno. Quindi rendere parallela la faccia del corpo e la faccia della cassa esterna.

Creare un angolo limite che abbia un valore massimo di 78 gradi e un valore minimo di 35 gradi per la faccia del corpo e la faccia del nottolino e ripetere per l'altro nottolino

Successivamente, accoppiare il giunto e il corpo facendo clic sulla faccia di entrambi per creare un accoppiamento concentrico. Quindi creare un accoppiamento di larghezza centrato per entrambe le facce del giunto e del corpo.

Quindi, creare un accoppiamento concentrico per il bordo del braccio di leva e il bordo del giunto. Creare un altro accoppiamento di larghezza centrato per entrambe le facce del giunto e del braccio di leva.

Fare un altro accoppiamento concentrico per la faccia del giunto e la vite. Quindi, creare un accoppiamento tangente facendo clic sulla faccia del giunto e sulla faccia della vite.

Sul piano di destra, disegna due linee dell'asse per futuri riferimenti di accoppiamento con la prima linea nel punto in cui il corpo incontra il giunto e la seconda nel punto in cui il giunto incontra il braccio di leva.

Quindi, crea un accoppiamento concentrico facendo clic sulla faccia del braccio di leva e sulla seconda vite. Una volta accoppiato, creare un altro accoppiamento tangente con entrambe le facce di entrambi i componenti.

Con il primo asse disegnato in precedenza, accoppiare il bordo del primo dado e l'asse per creare un accoppiamento concentrico.

Utilizzare un accoppiamento coincidente per la faccia della prima vite e del primo dado e ripetere per la seconda vite e il dado.

Fare un accoppiamento concentrico con il bordo del secondo dado e il secondo asse.

Creare un altro accoppiamento concentrico con la faccia del corpo e la faccia esterna della prima vite. Inoltre, crea un compagno coincidente per queste parti.

Fare un accoppiamento concentrico per la faccia del nottolino e la faccia esterna della terza vite.

Creare un accoppiamento coincidente con la faccia del corpo e la faccia esterna della terza vite.

Quindi, creare un altro accoppiamento concentrico facendo clic sulla faccia della cassa esterna e sulla faccia esterna della terza vite e farle coincidere.

Crea un accoppiamento concentrico facendo clic sulla faccia del corpo e sulla faccia del nottolino e rendili coincidenti. Ripetere per l'altro nottolino.

Crea un accoppiamento concentrico facendo clic sulla faccia della manopola di direzione e sulla manopola esterna.

Infine, accoppia la faccia del corpo e il bordo della manopola di direzione per creare un accoppiamento concentrico.

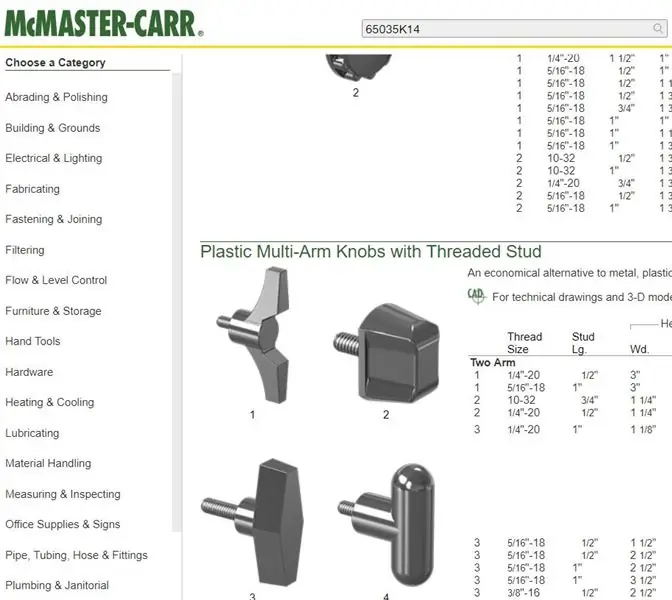

Passaggio 11: ordinare le parti da McMaster-Carr

Ordina la manopola in plastica a due bracci (manopola esterna), la vite a spallamento in acciaio legato, i dadi esagonali in acciaio e le fascette per cavi da McMaster-Carr. I numeri degli articoli sono rispettivamente 65035K14, 92981A205, 90592A016 e 70215K61.

Passaggio 12: ottenere parti dal negozio di ferramenta

In un negozio di ferramenta locale, procurati quanto segue:

- Foglio acrilico 18 "x 24" x.220"

- Adesivo trasparente (adesivo E6000)

- Tappo presa PVC 1 (2)

- Tubo in PVC liscio da 1 x 10'

- Gomito a 90 gradi in PVC da 1 (2)

Passaggio 13: produzione delle parti

Parti stampate in 3D: preparare le parti SolidWorks e convertirle in file STL. Da lì, inserisci le parti nel software Makerware e disponi le parti necessarie per la stampa (guscio del corpo, ingranaggi, pezzo di montaggio, nottolini, manopola di direzione, rientranze del bracciolo*). Se le parti non si adattano al piano della stampante, attendere per ristampare di nuovo. Quando si stampa, assicurarsi di aggiungere supporti e zattere per evitare che le stampe falliscano.

Parti tagliate al laser: utilizzando l'acrilico da 18" per 24", è possibile produrre le piastre anteriore e posteriore dell'involucro esterno del corpo. Questo può essere fatto prendendo la faccia anteriore di entrambe le lastre su SolidWorks e salvandole entrambe come file DWG. Questi possono poi essere caricati sul software di taglio laser (in questo caso Epilog) in cui è possibile impostare il loro orientamento come mostrato dall'immagine. Due di ciascuno verranno tagliati dall'acrilico e dal materiale rimanente verranno tagliati due rettangoli. I rettangoli serviranno da braccioli.

Parti tagliate a mano: prendi i tubi e tagliali nelle diverse lunghezze (due da 4,5 pollici per il manico, due da 4,5 pollici per il giunto, due da 6,5 pollici per la leva e due da 13,25 pollici per il braccio). Da lì, tagliare i pezzi del braccio da 13,25 pollici su un'estremità (30 o 35 mm) al centro dell'altro lato del tubo e praticare un foro da 1/4 di pollice a 15 mm dai bordi del tubo. Tagliare e forare due dei Pezzi del giunto da 4,5 pollici nello stesso modo ma su entrambi i lati del tubo in PVC del giunto. Fai lo stesso (tagliare e forare) su un lato del braccio della leva, tubo da 6,5 pollici.

*È possibile utilizzare le rientranze del bracciolo o l'intero bracciolo nel passaggio precedente.

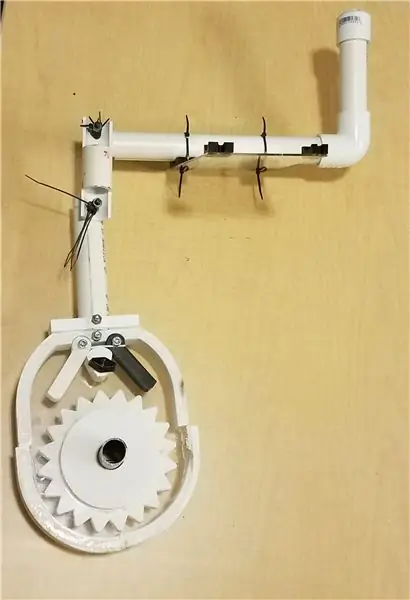

Passaggio 14: mettere insieme tutte le parti

Assemblaggio del corpo:

Prendi i pezzi esterni del corpo tagliati al laser e i pezzi di conchiglia stampati in 3D. Prendi un lato dell'involucro esterno e incolla i pezzi del guscio di conseguenza ai bordi dell'involucro. Successivamente, prendi un elastico e avvolgilo attorno ai due nottolini. Posizionare i nottolini nelle rispettive posizioni e utilizzare il bullone parzialmente filettato e posizionarlo attraverso il foro del corpo e dei nottolini. Successivamente, prendi la manopola di direzione e la manopola di plastica. Posiziona la manopola di plastica attraverso l'involucro esterno e ruota i due insieme con l'involucro esterno tra i due. Infine posizionare l'ingranaggio nel rispettivo foro e posizionare il coperchio superiore dell'involucro esterno sull'ingranaggio e incollare il guscio sull'involucro superiore. Lascialo riposare e asciugare. Ricordarsi di fissare anche i due bulloni parzialmente filettati con i dadi esagonali dopo aver posizionato e incollato il coperchio superiore al guscio.

Prendi il tubo in PVC con leva da 6,5 pollici e incollalo sulla faccia inferiore del corpo. Da lì, lascialo riposare e asciugare. Prendi il pezzo montato e fallo scorrere attraverso il tubo finché non si appiattisce sulla faccia inferiore del corpo. Prendi una punta da trapano da 1/4 di pollice e pratica i fori sul tubo e attraverso il corpo nei rispettivi punti. Fissare i bulloni con un dado esagonale.

Assemblaggio del bracciolo:

Con il bracciolo, basta posizionare e incollare le tacche sui 4 angoli del bracciolo. Quindi praticare due fori (fori da 5/32 pollici) su ciascun lato delle rientranze e inserire le fascette. Le rientranze più grandi possono quindi essere allineate e fissate al tubo in PVC da 13 pollici del braccio della leva. La rientranza più piccola deve essere allineata e successivamente fissata al bracciolo della carrozzina prima dell'uso.

Assemblaggio del braccio della leva:

Posizionare il tappo sul tubo della maniglia da 4,5 pollici e posizionare saldamente il gomito sull'altro lato. Con l'altra apertura del gomito, posizionare il tubo del braccio da 13 pollici e collegarlo a un lato del giunto (tubo da 4,5 pollici) con un bullone a spallamento. Dall'altro lato del giunto, prendi un altro bullone a spalla e uniscilo al pezzo del braccio della leva (tubo da 6,5 pollici). Prendi un dado esagonale e fissa il bullone a spallamento. Poiché i bulloni a spallamento sono parzialmente filettati, i giunti in cui è fissato possono essere fragili. Per rendere le giunture più strette e sicure, posizionare circa cinque fascette attorno a ciascun bullone della spalla per serrare ogni giunto.

Passaggio 15: test iterativo

Per eseguire il test, assicurati di accedere a una delle sedie a rotelle.

Fissare il braccio della leva alla ruota. Assicurati che le parti si adattino dove dovrebbero andare e assicurati che alcune parti siano parallele alle rispettive parti della sedia a rotelle, come il bracciolo. Assicurarsi che i fori praticati nel tubo di alluminio e il corpo del braccio di leva siano allineati. Se le parti sono sproporzionate, torna indietro e apporta alcune modifiche alle dimensioni.

Una volta che le dimensioni e le relazioni sono tutte corrette, far sedere un tester sulla sedia a rotelle e utilizzare il braccio di leva. Come mostrato nel diagramma a corpo libero, il tester spingerà in avanti orizzontalmente per creare una forza diagonale che verrebbe utilizzata per creare una coppia e spingere la carrozzina in avanti. Analizzare eventuali problemi: fragilità del giunto, eccesso o mancanza di spazio orizzontale, rottura di parti ecc.

Analizzare i problemi e riprogettare di nuovo.

Nel nostro prototipo, la sedia a rotelle si muoveva, ma a un ritmo lento. La parte del corpo non ha finito di incollarsi in tempo, quindi il braccio della leva si è rotto durante il nostro test. Inoltre, il giunto potrebbe essere stato troppo grande e allentato, e potrebbe non esserci stata una quantità sufficiente di spazio orizzontale e movimento sul braccio di leva, entrambi limitando la quantità di forza esercitata per spinta.

Passaggio 16: Pagina Contributi

Contributi individuali per il sistema di supporto

Responsabile del progetto: Sophia Ynami 12732132

- Il project manager, Sophia Ynami, era responsabile di assicurarsi che ogni membro del gruppo fosse ritenuto responsabile dei propri doveri e che tutti i compiti fossero completati in modo tempestivo. Ho aiutato nel processo di assemblaggio finale e ho testato e apportato modifiche al dispositivo prima della corsa finale.

Produttore: Yvonne Szeto 94326050

- Il produttore, Yvonne Szeto, era responsabile della preparazione dei diversi componenti per l'assemblaggio. Ero responsabile del taglio laser delle materie prime, della foratura e della stampa 3D di diverse parti. Ho anche assemblato i vari componenti insieme.

Ingegnere dei materiali: Willis Lao 15649487

- L'ingegnere dei materiali, Willis Lao, era responsabile di decidere quali materiali utilizzare per ciascun componente del progetto e di ordinarli/prelevarli da McMaster Carr/Home Depot. Ho anche contribuito a Instructables scrivendo l'introduzione, l'analisi dei costi, il processo passo passo di creazione delle parti e l'assemblaggio.

Collaudatore: Matteo Maravilla 25352925

- Il tester, Matthew Maravilla, era responsabile della supervisione e dell'analisi del metodo di test iterativo, incluso il test del braccio di leva e la segnalazione delle modifiche alle dimensioni o alle parti da regolare. Ero anche responsabile dello schema e della maggior parte degli Instructables.

Progettista capo: Anthony Cheuk 30511803

- Il lead designer, Anthony Cheuk, era responsabile della realizzazione di un progetto fattibile, tenendo conto dei diversi materiali che potevano essere utilizzati e preparando i file e il design pronto per la produzione (stampa 3D e taglio laser).

Consigliato:

Sedia a rotelle controllata da joystick con rilevatore di ostacoli: 3 passaggi (con immagini)

Sedia a rotelle controllata da joystick e assistita da rilevatore di ostacoli: al fine di facilitare le persone con disabilità fisiche con una guida sicura, viene utilizzato un sensore a ultrasuoni per tracciare gli ostacoli presenti sulla strada. In base al movimento del joystick, i motori guideranno la sedia a rotelle in qualsiasi quattro direzioni e velocità su ciascuna di

Sedia a rotelle con accelerometro per portatori di handicap: 13 passaggi

Sedia a rotelle con accelerometro per portatori di handicap: nel nostro paese di 1,3 miliardi di abitanti, abbiamo ancora più dell'1% di anziani o disabili che necessitano di supporto per la mobilità personale. Il nostro progetto ha l'obiettivo di soddisfare la loro esigenza di mobilità con la tecnologia intelligente. Il problema

Sedia a rotelle per cani: 4 passaggi

Sedia a rotelle per cani: Ciao oggi ti mostrerò come realizzare una sedia a rotelle per cani per il tuo cane. Ho avuto questa idea cercando su Internet per vedere i modi in cui le persone possono godersi di più i cani anziani. Non ne avevo davvero bisogno perché il mio cane ha 2 anni ma il cane di mia zia che ne ha 8

D4E1 - Fai da te - Tecnologia di assistenza: vassoio per sedia a rotelle regolabile: 7 passaggi (con immagini)

D4E1 - Fai da te - Tecnologia assistiva: Vassoio per sedia a rotelle regolabile: Kjell ha una disabilità congenita: quadriparesi discinetica e non è in grado di mangiare da solo. Ha bisogno dell'aiuto di un monitor, un terapista occupazionale, che lo nutre. Questo comporta due problemi: 1) Il terapista occupazionale sta al volante

Rimuovere un freno del motore della sedia a rotelle: 6 passaggi (con immagini)

Rimuovere un freno del motore della sedia a rotelle: Rimuovere il freno di sicurezza elettrico dal motore della sedia a rotelle è una cosa facile e veloce da fare. Queste istruzioni sono pensate per le persone che sperano di riutilizzare il motore della sedia a rotelle per progetti fai-da-te. La disabilitazione del freno di sicurezza rende il controllo di un elettr