Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Il mio Powerwall da 2,4 kWh è finalmente completo!

Negli ultimi mesi ho accumulato un sacco di batterie per laptop 18650 che ho testato sulla mia stazione di test 18650 fai-da-te, quindi ho deciso di fare qualcosa con loro. Ho seguito alcune community di powerwall fai-da-te per un po', quindi ho deciso di crearne una.

Questa è la mia interpretazione di un piccolo Powerwall.

È inoltre possibile visualizzare questo progetto sul mio sito Web qui:

a2delectronics.ca/2018/06/22/2-4kwh_diy_po…

Passaggio 1: iniziare con i titolari

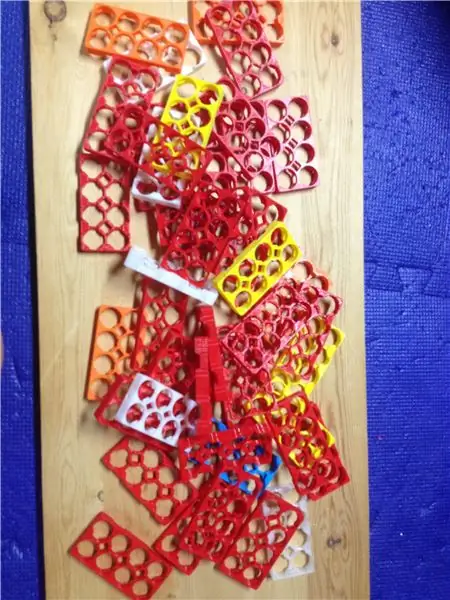

Ho progettato circa 8 portacelle per poter scambiare facilmente piccole sezioni di celle.

La stampa dei supporti ha richiesto molto tempo e per fortuna ho avuto un amico che mi ha aiutato con la stampa. Ho dovuto stampare quasi 100 supporti, usando poco più di un intero rotolo di filamento.

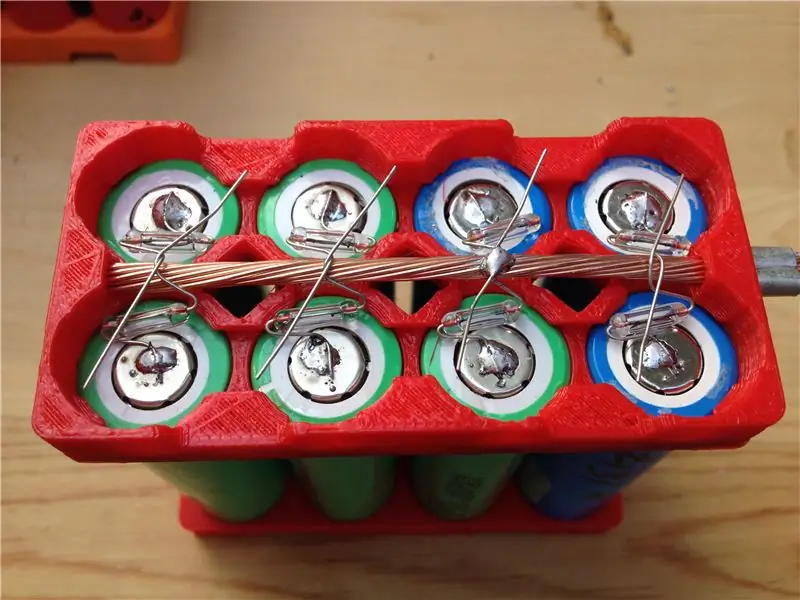

Poi è arrivato il peso del lavoro: realizzare oltre 1500 connessioni di saldatura per questa build (ci è voluto un po' di tempo). Ho fatto la maggior parte delle saldature all'esterno perché c'è una ventilazione molto migliore e il tempo era bello, quindi perché non approfittarne?

L'estremità positiva di ogni cella è stata saldata a un fusibile da 4A. Ho scelto 4A, poiché questo power wall è stato progettato anche per essere in grado di far funzionare un'auto elettrica su cui ho lavorato per la Waterloo EV Challenge con gli EVPioneers. e doveva essere in grado di fornire una corrente di burst di 150 A. Avevo solo abbastanza fusibili da 2A e 4A e il 2A non mi dava abbastanza potenza. Per l'uso come power wall, consiglierei di utilizzare fusibili da 1 o 2 A perché manterranno le celle entro limiti operativi ragionevoli. Sì, la maggior parte delle celle quando nuove possono fare 4A (2C) continui, ma dopo una lunga vita nei laptop, è più sicuro tenerle sotto 1C continuo.

Passaggio 2: collegamenti delle sbarre

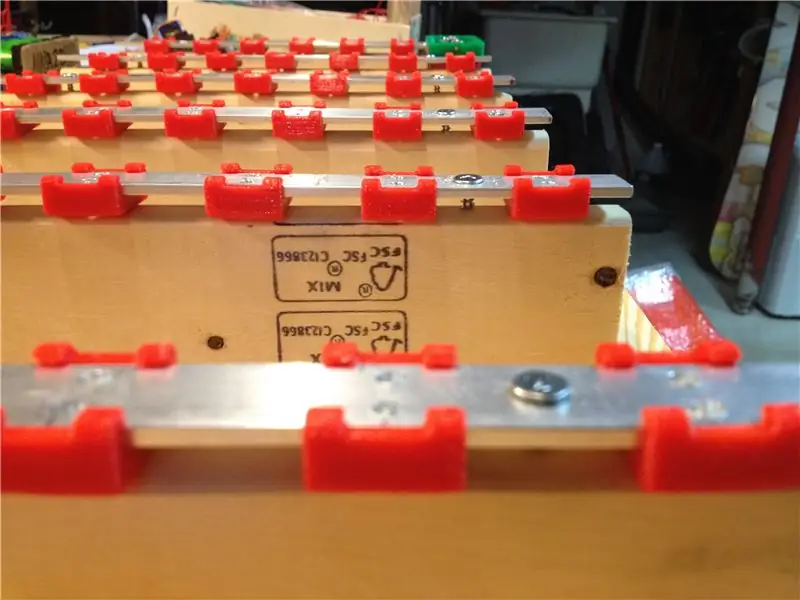

L'estremità negativa è stata collegata alle sbarre collettrici con le gambe extra del filo del fusibile che sono state tagliate dall'estremità positiva. E questo mi porta alle sbarre collettrici. Inizialmente avevo intenzione di utilizzare il rame, o barre di tubi di rame appiattite, ma dopo aver verificato i prezzi e la fattibilità, ho deciso di non farlo. Non sono riuscito a trovare un modo semplice per collegare i moduli a 8 celle ai tubi di rame senza saldare e, confrontando i prezzi delle barre di rame con le barre di alluminio, ho optato per barre di alluminio da 1/8 "* 3/4".

Attaccare i moduli da 8 celle alle barre è stata un'altra avventura. Su ciascuno dei moduli da 8 celle, i fusibili sono stati saldati a un filo con un terminale a vite all'estremità per poter sostituire i moduli da 8 celle senza saldature. Inizialmente avevo intenzione di usare un cavo 16AWG per questo, ma dopo aver controllato il cavo 12AWG che avevo in giro, il 12AWG era molto più facile da spelare e si sarebbe riscaldato meno sotto carichi pesanti. Sul lato positivo, ho realizzato il filo leggermente più lungo dei moduli in modo che si adattassero nel minor spazio possibile e avessero spazio sufficiente per crimpare un terminale a vite. L'estremità negativa ha un filo piegato allo stesso livello dei fili positivi. Ho coperto questo filo più lungo con termoretraibile il più possibile, 3 dimensioni separate per evitare che si cortocircuiti dove l'estremità positiva sporge appena dall'estremità opposta del suo terminale a vite.

Passaggio 3: sbarre in alluminio

Ora per ottenere effettivamente queste parti: un viaggio di $ 70 al negozio di ferramenta più tardi, sono tornato con 8 piedi di alluminio, 100 terminali a vite da 12 AWG, 200 dadi e bulloni 6-32 (erano i più economici) e del legno per il telaio.

Ho tagliato l'alluminio in lunghezze di 1 piede, quindi ho praticato molti fori per montare l'alluminio sul telaio della parete di alimentazione e per collegare i terminali a vite. Non volevo dover tirare fuori un paio di pinze per tenere i dadi in posizione e rischiare di mandare in cortocircuito qualcosa quando avvitavo i pacchi alle sbarre, e di recente avevo visto Adam Welch fare dei dadi prigionieri sul suo autobus con capannone solare barre. Quindi ho progettato un sistema simile che conterrà 2 dadi. Dopo averne stampati 56, ho iniziato a inserire i dadi e a farli scorrere sulle sbarre collettrici in alluminio.

Passaggio 4: costruzione del telaio

Il telaio di questo power wall è in legno. Avrei davvero dovuto usare qualcosa di non infiammabile per montare il tutto, ma non sono riuscito a trovare un armadietto di metallo o qualcosa di simile della giusta dimensione. Inoltre, non volevo spendere $ 150 per un recinto, quindi è legno. Con tutti i test che ho fatto su queste celle, e fondendole singolarmente, non credo che ci saranno problemi. Lo controllerò costantemente alla ricerca di riscaldatori e controllando le tensioni.

Ogni gruppo parallelo è separato con un pezzo di 1×3, su cui ho montato le sbarre collettrici in alluminio. Una volta montate tutte e 8 le sbarre collettrici, ho iniziato ad aggiungere i pacchi, bilanciando le capacità nel miglior modo possibile. Ho usato un avvitatore a impatto per stringere tutte le viti: in precedenza avevo sostituito il vecchio NiCad nell'avvitatore a impatto con 18650 e funziona ancora alla grande. Mi sono imbattuto in un supporto stampato in 3D che ho smontato, ma per fortuna era all'estremità di una delle sbarre collettrici, quindi è stata una sostituzione facile. Per finire, ho aggiunto un interruttore automatico da 150 A all'estremità positiva e aggiunto un foglio acrilico trasparente da 1/4 sopra la parte superiore delle batterie per evitare cortocircuiti.

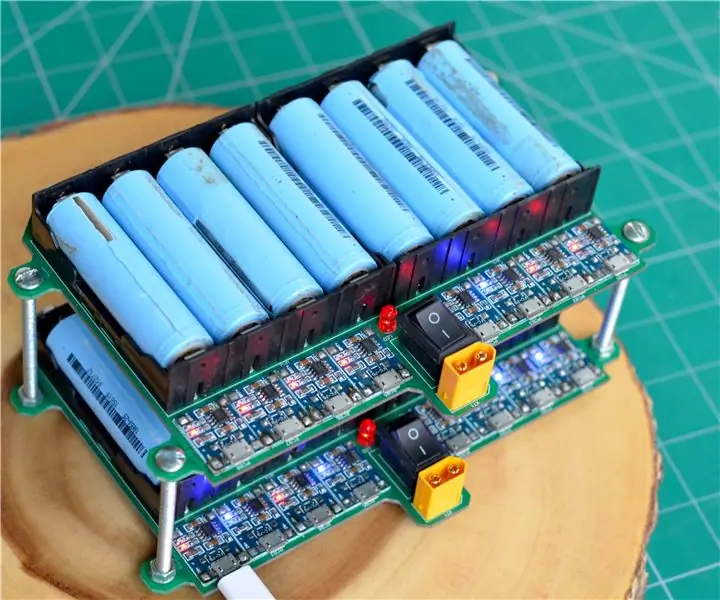

Passaggio 5: riempimento e inverter

L'inverter che ho usato per questo è un inverter a onda sinusoidale modificata da 1000 W. Era uno dei più economici su Amazon e probabilmente sarebbe l'unico componente che cambierei se lo facessi di nuovo. D'altra parte, praticamente tutta la mia officina è alimentata a corrente continua, quindi non è un grosso problema. Mi piace però, perché riscalda il mio saldatore da 60 W AC meglio dell'AC di casa. Il mio normale saldatore - un clone di Hakko T12 - è alimentato con CC, così come le mie luci, e alla fine aggiungerò anche la mia stampante 3D a quell'elenco. Devo ancora stressare questa batteria o fare un test di capacità adeguato, ma finora è stato fantastico.

Consigliato:

Griglia di ricarica per celle agli ioni di litio 18650 fai da te: 7 passaggi (con immagini)

Griglia di ricarica per celle agli ioni di litio 18650 fai-da-te: ho lavorato per motorizzare la mia bicicletta utilizzando un motoriduttore CC e ora ho bisogno di un pacco batteria per questo. Quindi, per creare un pacco batteria, ho deciso di utilizzare le famose celle agli ioni di litio 18650 di due vecchie batterie per hoverboard. Dal momento che le celle sono

Riutilizzo delle celle agli ioni di litio dalle batterie dei laptop: 3 passaggi

Riutilizzo delle celle agli ioni di litio dalle batterie dei laptop: le vecchie batterie dei laptop sono un'ottima fonte di batterie agli ioni di litio, a patto che tu sappia come testarle correttamente per assicurarti che siano sicure da usare. In una tipica batteria per laptop, ci sono 6 pezzi di 18650 celle agli ioni di litio. Una cella 18650 è solo un cilindro

Batteria agli ioni di litio da 280 Wh 4S 10P realizzata con batterie riciclate per laptop: 6 passaggi (con immagini)

Batteria agli ioni di litio da 280 Wh 4S 10P realizzata con batterie per laptop riciclate: nell'ultimo anno ho raccolto batterie per laptop e ho elaborato e ordinato le 18650 celle all'interno. Il mio laptop sta invecchiando ora, con un i7 2dn gen, consuma energia, quindi avevo bisogno di qualcosa per caricarlo in movimento, sebbene portassi questo ba

Stazione di test per batterie agli ioni di litio 18650: 6 passaggi (con immagini)

Stazione di test per batterie agli ioni di litio 18650: nell'ultimo anno circa, ho testato celle agli ioni di litio 18650 da batterie riciclate per riutilizzarle per alimentare i miei progetti. Ho iniziato a testare le celle individualmente con un iMax B6, poi ho preso alcuni tester Liitokalaa Lii-500 e così

Come realizzare una stazione di ricarica agli ioni di litio 18650 per un budget: 4 passaggi (con immagini)

Come realizzare una stazione di ricarica agli ioni di litio 18650 per un budget: una batteria agli ioni di litio o una batteria agli ioni di litio (abbreviata come LIB) è un tipo di batteria ricaricabile in cui gli ioni di litio si spostano dall'elettrodo negativo all'elettrodo positivo durante la scarica e indietro durante la ricarica. Le batterie agli ioni di litio utilizzano un intercal