Sommario:

- Passaggio 1: il nucleo centrale

- Passaggio 2: stampa e assemblaggio del nucleo centrale

- Passaggio 3: crimpatura dei fili per il braccio LED

- Passaggio 4: assemblaggio del braccio LED

- Passaggio 5: assemblaggio dei moduli LED

- Passaggio 6: assemblaggio dei moduli LED

- Passaggio 7: collegare il motore

- Passaggio 8: assemblare la piastra di base

- Passaggio 9: assemblare il corpo della lampada

- Passaggio 10: collegare il gruppo dell'ingranaggio al corpo della lampada

- Passaggio 11: collegare la lossodromia

- Passaggio 12: alimentazione del modulo LED

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

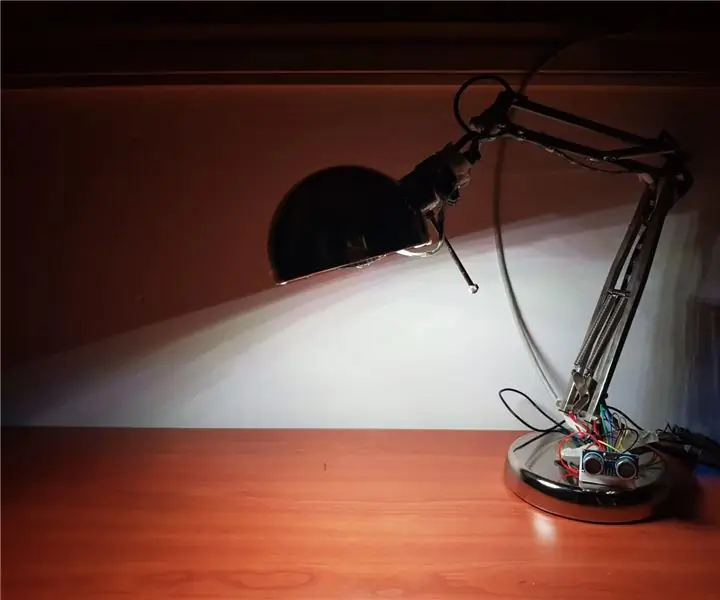

The Spiral Lamp (a.k.a The Loxodrome Desk Lamp) è un progetto che ho iniziato nel 2015. È stato ispirato dal Loxodrome Sconce di Paul Nylander. La mia idea originale era per una lampada da scrivania motorizzata che proiettasse vortici di luce sul muro.

Ho progettato e stampato in 3D un prototipo in OpenSCAD per una mostra di maker. Mentre l'illuminazione era fantastica come speravo, le parti meccaniche erano fragili, difficili da costruire e semplicemente non funzionavano molto bene.

Da allora ho imparato FreeCAD, uno strumento molto più potente, e ho riprogettato i componenti meccanici. Questo Instructable presenta una versione di seconda generazione che sostituisce la maggior parte degli interni con parti completamente stampabili in 3D. Questo aggiornamento presenta moduli LED da 3 W intercambiabili, quindi puoi sostituire i LED con colori diversi; o; se puoi collegarlo con un modulo LED RGB a colori per effetti di luce più sofisticati.

Questo progetto è Open Source:

Questo progetto è stato realizzato interamente utilizzando software gratuito e open source e soddisfa la definizione di hardware open source. I file di progettazione OpenSCAD e FreeCAD sono forniti per la modifica in Creative Commons - Attribuzione - Condividi allo stesso modo

Crediti aggiuntivi:

- Ispirato da "Loxodrome Sconce" di Paul Nylander

- File OpenSCAD derivato da "Loxodrome" di kitwallace

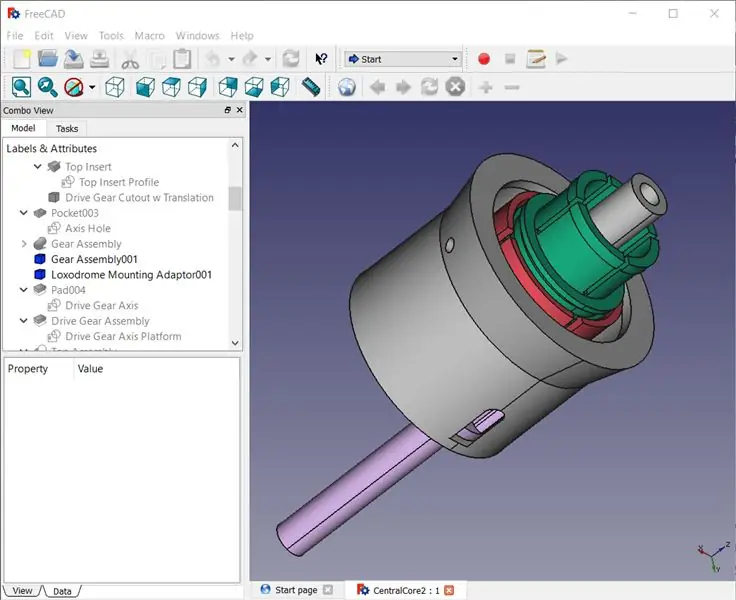

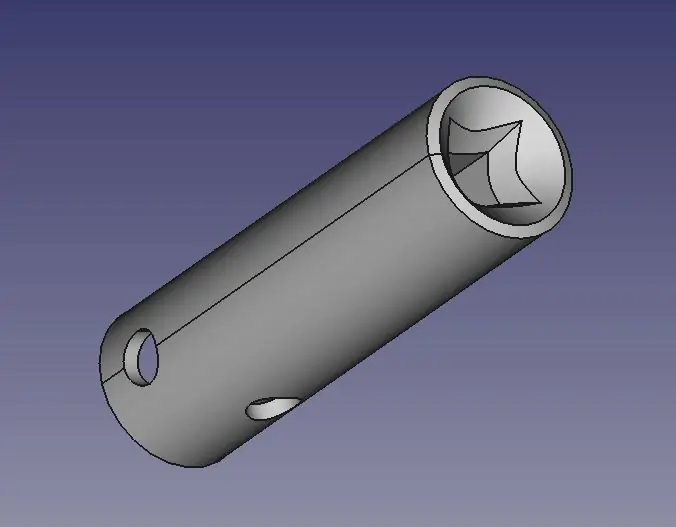

Passaggio 1: il nucleo centrale

Il tallone d'Achille del mio progetto originale era che la sfera lossodromica non aveva un punto di montaggio affidabile. Inizialmente ho provato a sospenderlo da un punto di rotazione in alto e usando dei magneti per ruotarlo alla base. Questo non ha funzionato affatto, quindi ho provato un motore e un piccolo ingranaggio, ma poiché la lossodromia era appesa in basso, l'ingranaggio lo spingeva fuori strada invece di girarlo. La sfida principale era trovare un modo per sostenerlo e farlo ruotare dal basso, pur avendo un asse centrale fisso per l'ancoraggio del braccio LED e del cablaggio.

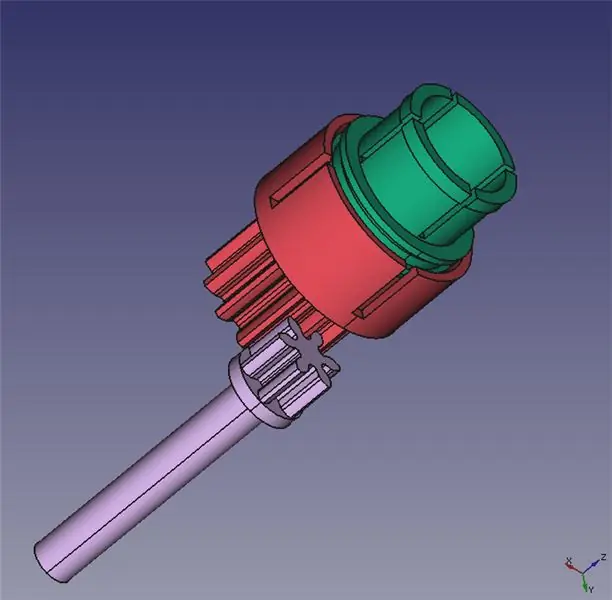

La lampada presente in questo Instructable è stata riprogettata per utilizzare un nucleo centrale coassiale. Il motore alla base fa ruotare un piccolo ingranaggio che ingrana con un ingranaggio centrale più grande. L'ingranaggio centrale avvolge un pattino a rulli 608 e si inserisce a scatto in un'altra parte che trasmette la rotazione alla parte superiore della lampada. Al centro del cuscinetto scorre un tubo centrale fisso per l'ancoraggio del braccio di supporto LED e per il passaggio dei relativi cablaggi.

Passaggio 2: stampa e assemblaggio del nucleo centrale

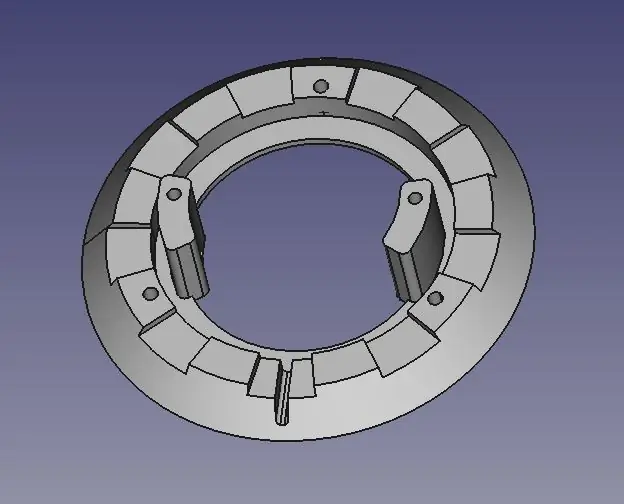

Il nucleo centrale è costituito dalle seguenti quattro parti stampate in 3D:

- TopAssembly.stl (grigio, immagine precedente)

- GearCoreCenter.stl (rosso)

- LoxodromeMountingAdaptor.stl (verde)

- DriveGear.stl (viola)

Oltre alle parti stampate, avrai bisogno di un cuscinetto per pattini a rotelle 603. Puoi trovarli a buon mercato su eBay. Guarda il video qui sopra per vedere come è tutto messo insieme. Potrebbe essere necessario carteggiare il tubo centrale sul TopAssembly per una perfetta aderenza. Una volta che il cuscinetto è stato inserito nel GearCoreCenter, dovresti aggiungere della colla al bordo del LoxodromeMountingAdapter e farlo scattare nel GearCoreCenter. Queste due parti devono essere fissate saldamente e non devono ruotare.

Ho usato Panef White Stick Lubricant con silicone su tutte le parti in movimento.

Suggerimenti generali per la stampa:

Tutte le parti nel nucleo centrale sono progettate per essere stampate senza supporto. Il GearCoreCenter deve essere stampato con il lato dentato a filo del piano di stampa con i bottoni automatici rivolti verso l'alto. Il DriveGear deve essere stampato con l'ingranaggio posizionato a filo sul letto e l'asta stretta rivolta verso l'alto. Ho scoperto che l'impostazione della "corsa minima di retrazione" su 2 mm in Cura 2 ha contribuito ad accelerare notevolmente la stampa.

Suggerimenti per la stampa per il gruppo superiore:

Quando si stampava in PLA utilizzando le impostazioni predefinite, il tubo al centro del TopAssembly era troppo fragile. Rallentando la stampa, aumentando lo spessore della parete, la portata e la temperatura mi hanno dato una parte sufficientemente forte.

Queste sono le impostazioni di Cura 2 che ho usato per affettare il TopAssembly:

-

Guscio:

Spessore della parete: 2

-

Raffreddamento:

- Velocità ventola: 50%

- Velocità regolare della ventola: 30%

- Velocità massima della ventola: 35%

-

Materiale:

- Temperatura di stampa predefinita: 210

- Temperatura di stampa: 210

- Portata: 110%

- Abilita ritiro: falso

-

Velocità:

- Velocità di stampa: 40 mm/s

- Velocità parete: 10 mm/s

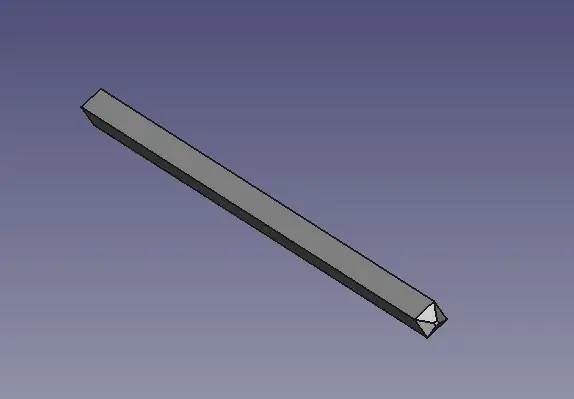

Passaggio 3: crimpatura dei fili per il braccio LED

Sarà necessario utilizzare uno strumento di crimpatura per crimpare i fili su un connettore DuPont a quattro posizioni utilizzando pin femmina. Ho costruito la mia lampada con connettori a quattro posizioni in modo da avere abbastanza cavi per un LED RGB. Se stai usando un LED a un colore, saranno sufficienti due fili, ma preferisco raddoppiare i fili per una maggiore capacità di trasporto di corrente. Pertanto, il braccio LED ha uno slot abbastanza grande da contenere un connettore DuPont a quattro punti.

Avrai bisogno di quattro set di fili intrecciati lunghi circa un piede, uno strumento di crimpatura e un kit di connettori DuPont. io ho usato questi:

- Strumento di crimpatura IWISS SN-28B

- HALJIA 310 pz 2,54 mm Dupont femmina/maschio cavo ponticello assortimento connettore pin intestazione

Il video mostra il processo di crimpatura.

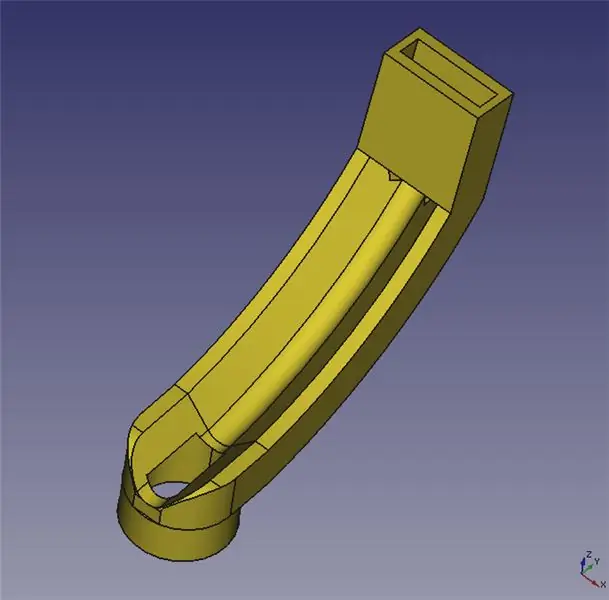

Passaggio 4: assemblaggio del braccio LED

Dopo aver costruito il cablaggio, fai passare i fili attraverso il braccio LED e spingi il connettore DuPont nello slot. È una misura stretta. Potresti voler tamponare un po' di colla sul connettore in modo che non si allenti in futuro, ma se lo fai, usane solo un po' e applicalo sul lato solido del connettore e fai attenzione a non lasciare che la colla entrare nelle prese.

Una volta che il braccio LED è assemblato, puoi farlo passare attraverso il foro al centro del nucleo centrale. Il video mostra il processo e mi mostra i test con vari moduli LED.

Suggerimenti per la stampa per il braccio LED:

Il braccio LED deve essere posizionato su un lato durante la stampa. Tutte le superfici sono inclinate in modo tale che i supporti non dovrebbero essere necessari.

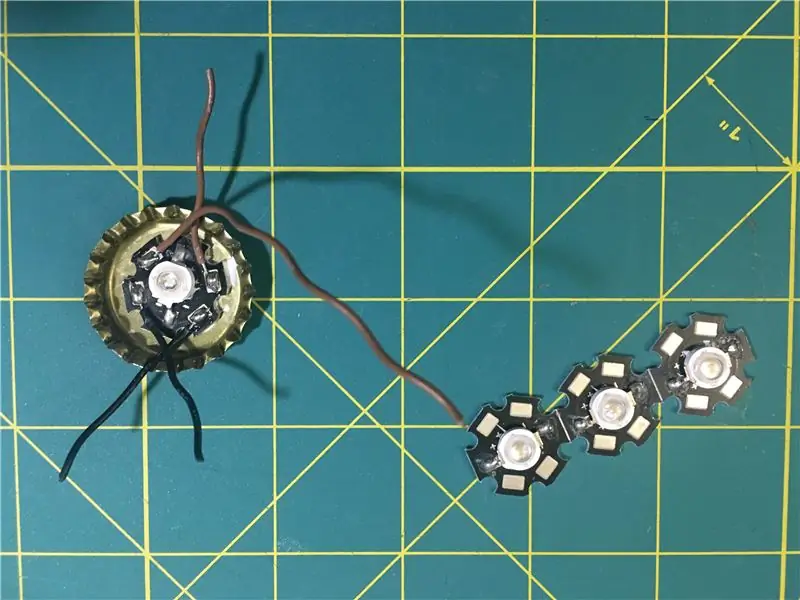

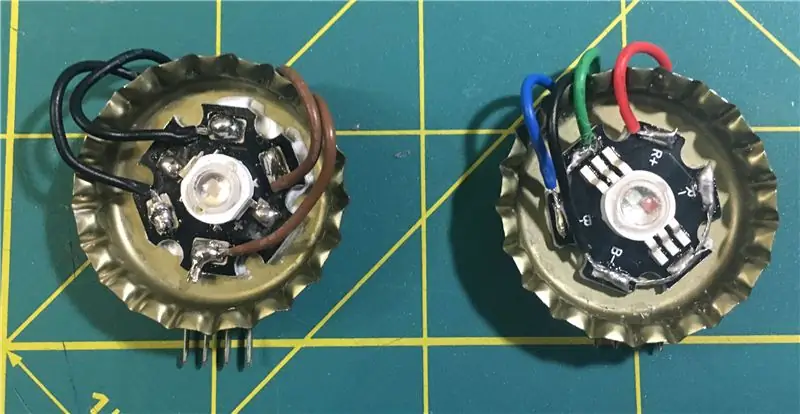

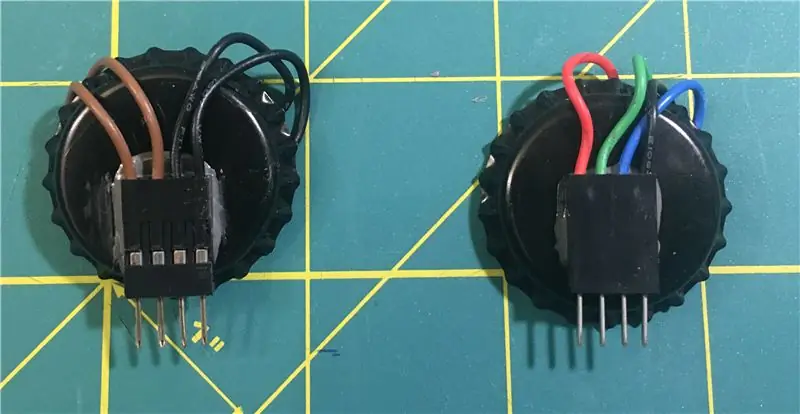

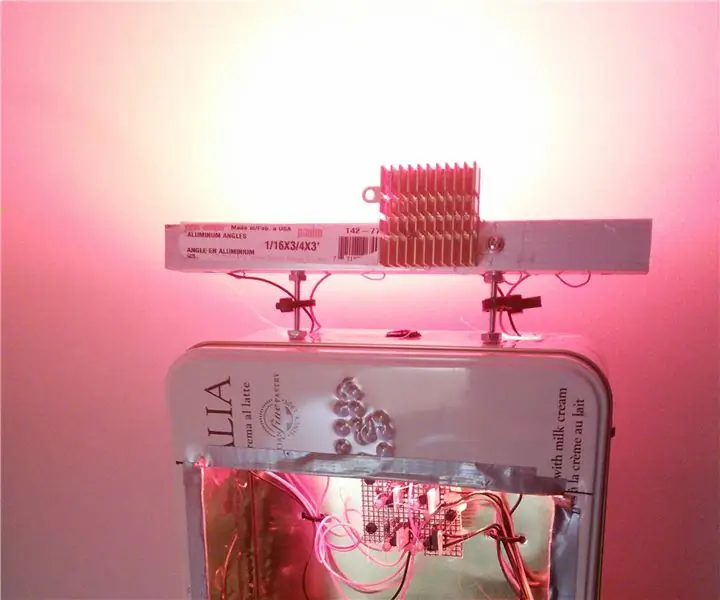

Passaggio 5: assemblaggio dei moduli LED

I moduli LED sono costituiti dai seguenti componenti:

- Una "Stella" LED da 3W

- Un tappo di bottiglia (come dissipatore di calore)

- Un connettore DuPont a quattro posizioni con pin maschio

- Brevi lunghezze di cavo intrecciato isolato

- Resina epossidica bicomponente normale per fissare il connettore DuPont sul retro del tappo della bottiglia (ho usato JB Weld)

- Epossidica termica in due parti per attaccare il LED al tappo della bottiglia (ho usato l'adesivo termico Arctic Alumina)

Ti consigliamo di utilizzare un saldatore per collegare brevi tratti di filo ai pad positivi e negativi della tua stella LED. Se hai un LED a un colore, dovresti raddoppiare i fili, due per il positivo e due per il negativo. Ciò consente di far passare la corrente attraverso entrambi i fili in parallelo e di utilizzare tutti i fili disponibili nel braccio LED. Per un LED RGB, utilizzerai un filo per interconnettere tutti i pad anodici (-) e i restanti tre fili per collegarli a ciascuno dei pad catodici (+).

Uso tappi di bottiglia per il dissipatore di calore a LED. Li ho acquistati presso la mia azienda produttrice di birra locale, anche se potresti tentare di riutilizzarne uno da una bottiglia di birra se non fosse completamente piegato.

A meno che non acquisti tappi di bottiglia "nudi", potrebbe essere necessario utilizzare una pistola ad aria calda per ammorbidire e rimuovere il rivestimento in gomma. Assicurati di avere una superficie pulita e perfettamente piana di metallo nudo per fissare il tuo LED. Quindi, usa la resina epossidica termica per attaccare il LED ai tappi delle bottiglie, fissalo con le clip e lascialo agire durante la notte.

Passaggio 6: assemblaggio dei moduli LED

Il giorno successivo, dovrai crimpare i connettori DuPont maschi su ciascuno dei quattro fili e inserirli in un alloggiamento a quattro connettori. Quindi, mescola un po' della normale resina epossidica in due parti (non la resina epossidica termica che hai usato in precedenza) e collega il connettore alla parte posteriore del tappo del flacone. Ancora una volta, agganciare e lasciare riposare durante la notte.

La figura mostra un modulo LED RGB monocolore e tricolore dopo il montaggio.

Passaggio 7: collegare il motore

Ho usato un motore sincrono tipo TYD-50 da 4W 120V AC per la base. Questi motori sono utilizzati nei giradischi a microonde e possono essere trovati abbastanza facilmente online. Sono economici, funzionano in modo molto silenzioso e sono disponibili in una gamma di diversi RPM. Ho scelto un'unità lenta 5-6 RPM per dare alla mia lampada un'azione di rotazione lenta e costante. L'ingranaggio nella lampada lo riduce della metà, quindi la mia lampada gira a un rilassante 2,5-3 RPM.

Ho saldato un cavo recuperato da un apparecchio e l'ho isolato con due strati di tubo termoretraibile. Se non ti senti a tuo agio con le tensioni di linea nella tua lampada, puoi anche trovare motori sincroni TYD-50 da 12 V CA. Lo abbineresti quindi a un trasformatore per verruche da parete che fornisce un 12 V CA più adatto ai produttori.

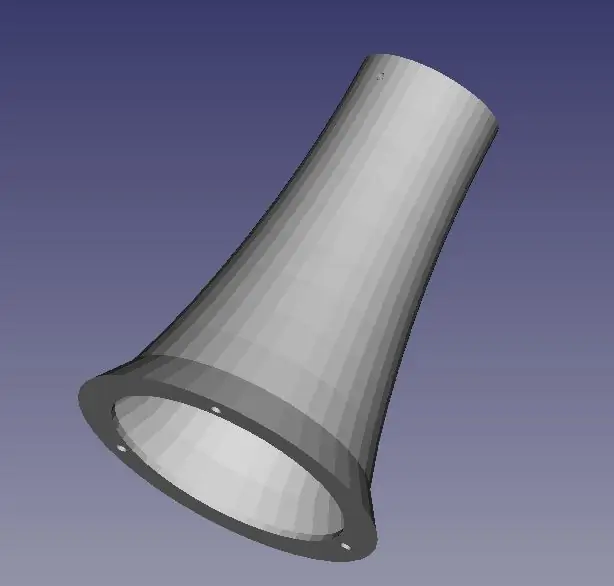

Passaggio 8: assemblare la piastra di base

Il motore può essere avvitato sulla piastra di base utilizzando bulloni M3.

Il mio motore aveva un albero con un diametro esterno di 7 mm. Quindi ho progettato un pezzo di plastica per consentirgli di accoppiarsi con un asse a profilo quadrato stampato in 3D. Questo è fissato con un bullone e un dado M3.

Questo pezzo di plastica ha un'ampia bocca affusolata e l'asse è pensato per scorrere liberamente dentro e fuori con poca resistenza. Ne avrai bisogno più avanti nell'assemblaggio poiché dovrà cadere in posizione dall'alto.

Per evitare che il motore si surriscaldi, attaccare dei piedini di gomma sul fondo della piastra di base. Questo lo terrà lontano dal tavolo e aiuterà con il flusso d'aria.

Suggerimenti per la stampa:

Tutte le parti sono progettate per essere stampate senza supporti.

Passaggio 9: assemblare il corpo della lampada

La piastra di base può essere fissata al corpo mediante viti M3. Non c'è modo di raggiungere l'interno, quindi assicurati che tutti i fili penzolino fuori dalla fessura sul retro della piastra di base prima di attaccare le due metà!

Suggerimenti per la stampa:

Il corpo lampada ha una leggera pendenza e può essere stampato senza supporti.

Passaggio 10: collegare il gruppo dell'ingranaggio al corpo della lampada

L'asse si inserisce liberamente nel foro nel gruppo ingranaggi. Se provi semplicemente a inserire il gruppo ingranaggi da sopra, l'asse probabilmente cadrà all'interno della lampada.

Potresti usare una piccola quantità di colla a caldo per tenere in posizione l'asse, ma ho scelto di tenere il gruppo ingranaggi capovolto e poi ho abbassato il corpo della lampada (anch'esso capovolto) su di esso. È necessario l'asse per trovare la fessura di accoppiamento in profondità all'interno della lampada, i lati inclinati della parte di accoppiamento dovrebbero aiutare a guidare l'asse in posizione.

All'inizio scoprirai che l'asse è troppo lungo. L'ho fatto apposta in modo che tu potessi tagliarlo fino a quando tutto si adatta perfettamente.

Una volta posizionato il gruppo ingranaggi, collegare il motore e verificare che l'ingranaggio ruoti prima di fissare la parte superiore con due piccole viti.

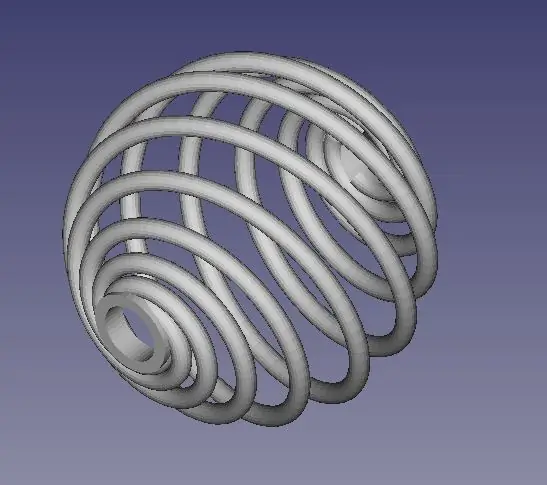

Passaggio 11: collegare la lossodromia

Infilare il braccio LED attraverso il piccolo foro alla base del lossodromo e manovrare il lossodromo in posizione. È una misura stretta e c'è poco spazio tra il bordo della lossodromia e il braccio LED. Tuttavia, non usare la forza, non dovrebbe essere necessaria.

Ho avuto qualche difficoltà a far passare la lossodromia oltre la curva alla base del braccio LED. Ho dovuto limare un po' i bordi del braccio LED per renderlo abbastanza stretto da passare, ma ho regolato il file CAD e STL, quindi spero che non sia necessario farlo.

Una volta che il lossodromo è al collo del braccio LED, dovrebbe scattare sulle linguette di fissaggio. L'ultimo passaggio consiste nell'inserire il modulo LED infilando le dita nelle fessure della lossodromia.

Guarda il video per vedere come è fatto.

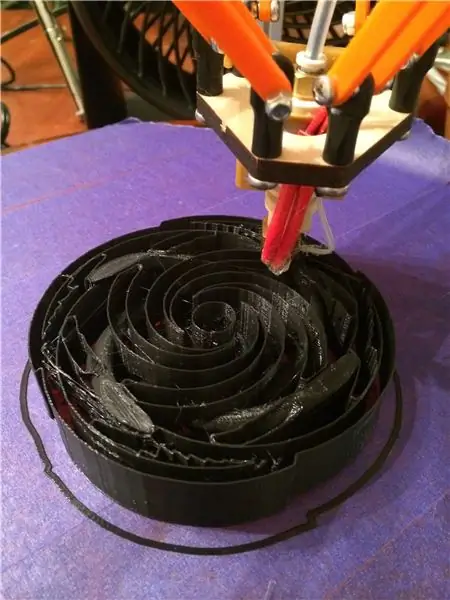

Suggerimenti per la stampa:

Stampa il Losodrome al 100% di riempimento, poiché vuoi che i bracci a spirale siano il più forti possibile.

Avrai sicuramente bisogno di supporto per questa stampa e molto. Se hai un doppio estrusore e un supporto solubile, questo è un ottimo posto per usarlo!

Se non hai un doppio estrusore, non temere, poiché sono stato in grado di stamparlo su una stampante FDM a estrusore singolo. Poiché la maggior parte del supporto sarà all'interno del Losodrome, dovrà essere abbastanza debole da poterlo raggiungere con delle pinze ad ago, schiacciarlo e rimuoverlo pezzo per pezzo.

Il supporto predefinito in Cura è troppo forte per questo. Il trucco che ho trovato è stato quello di utilizzare un supporto a griglia con una densità di supporto pari a zero. Questo fa sì che Cura stampi solo pareti sottili a strato singolo per supportare i bracci a spirale del Losodrome. Queste pareti sono relativamente facili da schiacciare e rimuovere una volta completata la stampa.

La mia stampa originale è stata eseguita nel 2015 con una versione precedente di Cura, ma ecco le impostazioni per Cura 2 che sembrano fornire il modello di supporto desiderato:

- Genera supporto: vero

- Posizionamento del supporto: ovunque

- Modello di supporto: Griglia

- Densità di supporto: 0

- Distanza di supporto X/Y: 0.9

- Distanza di supporto Z: 0,15

- Usa torri: falso

Durante e dopo la stampa, il Losodrome sembrerà un gigantesco croissant. Dovrai usare delle pinze ad ago per strappare il supporto fino a quando non sarà tutto finito. Colpirlo con uno strumento affilato o schiacciarlo aiuterà a rompere gli strati. L'uso di guanti spessi può essere utile per questo, poiché i frammenti potrebbero essere taglienti. Una volta rimosso tutto il supporto, è possibile appianare eventuali punti ruvidi utilizzando carta vetrata.

Passaggio 12: alimentazione del modulo LED

Per alimentare il modulo LED, consiglio un alimentatore a corrente regolabile. Per una tipica stella LED, 300 mA fornirà una corrente adeguata. Ci sono diversi driver LED da 300 mA elencati su eBay, oppure puoi ottenere un modulo completamente regolabile come quello mostrato nel mio video.

Un'altra opzione è acquistare un convertitore buck da CC a CC a tensione variabile e utilizzarli insieme a una verruca da parete da 12 V CC. È quindi possibile aumentare con cautela la tensione da zero fino a quando la quantità corretta di corrente, misurata da un multimetro, scorre attraverso il LED. Tieni presente che per LED di colore diverso è necessario che l'alimentatore sia impostato su tensioni diverse, quindi se prevedi di sostituire i LED, un'alimentazione a corrente costante è una scelta molto migliore.

Dopo aver impostato la corrente sul LED, eseguilo solo durante la presenza. Vuoi guardarlo per assicurarti che non diventi abbastanza caldo da fondere i supporti di plastica. Se sta diventando molto caldo, dovrai abbassare la corrente.

Secondo classificato nella sfida Epilog 9

Consigliato:

Lampada da scrivania Akari: 5 passaggi (con immagini)

Akari Desk Light: L'estate scorsa, ho inventato un meccanismo a cerniera teso per tenere in posizione i tasselli di legno quando vengono ruotati. Non ho mai utilizzato l'idea fino a quando non ho ideato il design per la lampada da tavolo Akari (akari che significa sorgente di luce brillante in giapponese). Insieme a

Spirale del caos (spirale dell'ipnosi): 5 passaggi (con immagini)

Chaos Spiral (Hypnosis Spiral): puoi anche stampare questo oggetto in 3D, ma assicurati di non stampare magnete e cuscinetti:) sarà necessario che quello originale stampato in 3D non funzionerà. ?Ecco le cose da raccogliere prima di iniziare

Lampada da scrivania a LED circadiana (nessuna programmazione richiesta!): 7 passaggi (con immagini)

Lampada da scrivania a LED circadiana (nessuna programmazione richiesta!): Ho progettato questa lampada per essere compatibile con il ritmo circadiano. Di notte è più facile dormire perché solo i LED dai colori caldi possono accendersi. Durante il giorno, può tenerti sveglio perché sia il LED bianco freddo che quello caldo possono accendersi all'i

Studia meglio con una lampada da scrivania intelligente - IDC2018IOT: 10 passaggi (con immagini)

Studia meglio con una lampada da scrivania intelligente - IDC2018IOT: Le persone nel mondo occidentale trascorrono molto tempo sedute. Alla scrivania, guidando, guardando la TV e altro ancora. A volte, stare troppo seduti può danneggiare il tuo corpo e le tue capacità di concentrazione. Camminare e alzarsi dopo un certo tempo è fondamentale per

Luce LED fai-da-te - Lampada moderna da scrivania con telecomando: 8 passaggi (con immagini)

Luce LED fai-da-te - Lampada d'atmosfera moderna da tavolo con telecomando: in questo articolo esaminerò il processo che ho usato per costruire questa fantastica lampada d'atmosfera a LED a forma di piramide. Ho usato l'acero per la struttura principale e alcune spine in mogano per una maggiore resistenza. Per le luci ho usato luci a LED RGB che sono disponibili in una striscia di 16 piedi per