Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

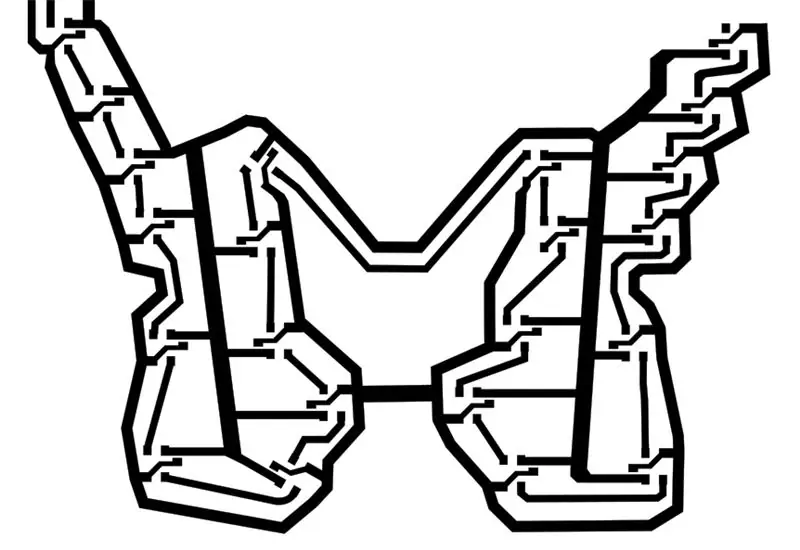

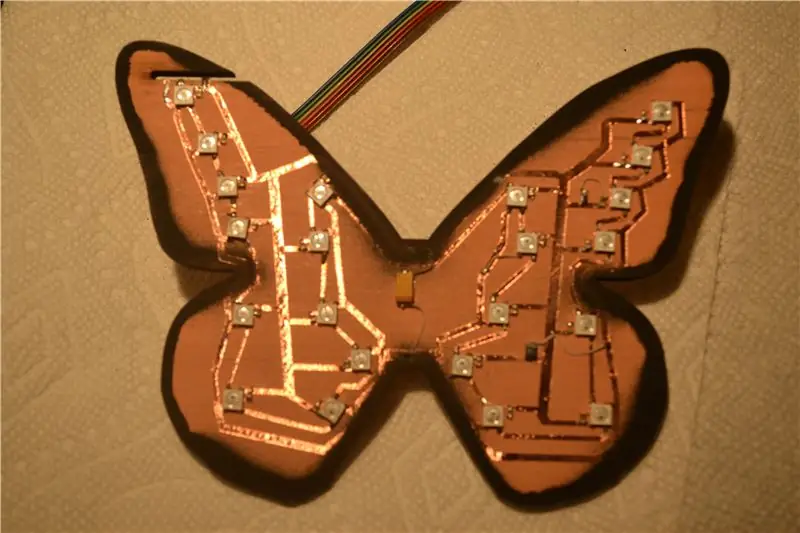

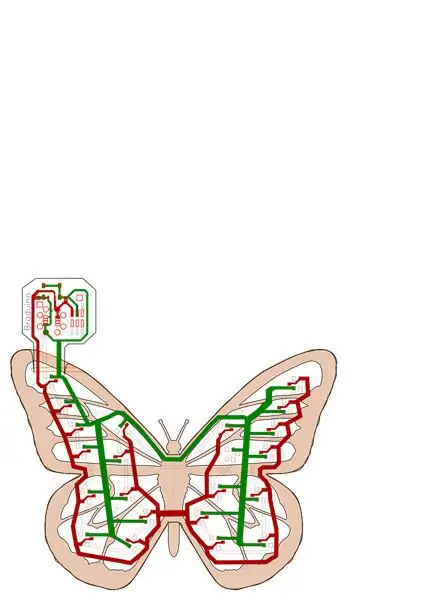

Questa è una bellissima farfalla multicolore che ho realizzato - richiede parti minime e programmazione!

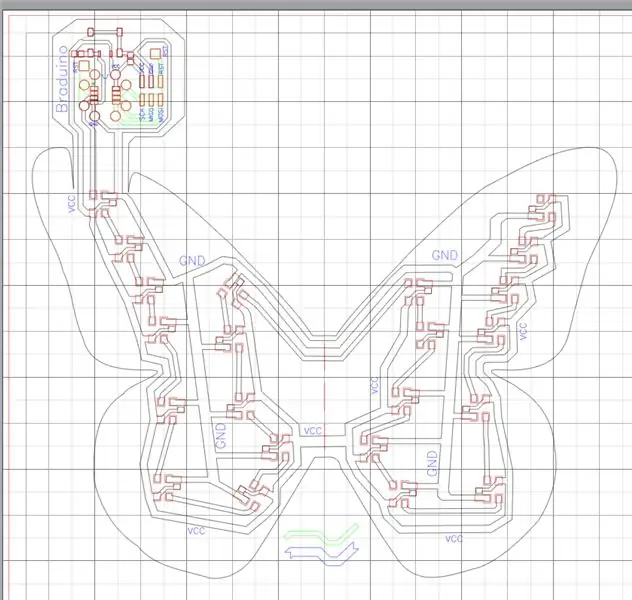

A parte la farfalla stessa - mostra alcune tecniche molto interessanti in cui puoi creare i tuoi PCB su una taglierina domestica sagomata con nastro di rame regolarmente disponibile in commercio - che può essere posizionato su qualsiasi tipo di superficie!

Ovviamente - qualcosa del genere potrebbe essere facilmente creato tramite un circuito stampato commerciale - ma se vuoi risparmiare la spesa di averne uno, vuoi creare modelli LED su un materiale non standard (come uno specchio o una finestra, piuttosto rispetto a un PCB in fibra di vetro) - o anche qualcosa con una superficie curva - questo metodo può essere utilizzato per far aderire a buon mercato le tracce del PCB in rame su qualsiasi tipo di superficie.

Questo è facile da fare per cose come i LED che hanno grandi passi di piombo, ma diventa più difficile quando si usano parti più fini e con un passo più piccolo. Quindi questa tecnica può essere utilizzata in modo selettivo, ad esempio utilizzare una scheda standard (Arduino) come computer e le incisioni in rame tagliate in casa per luoghi in cui si desidera un'estrema personalizzazione nel posizionamento dei LED.

Ho usato quanto segue per creare questo progetto:

- Una taglierina personale per vinile/carta Silhouette Cameo - per la creazione di PCB

- Arduino UNO - utilizzato come programmatore in-circuit

- Taglierina laser per parti (legno - acrilico - qualsiasi cosa) (puoi usare qualcos'altro se non hai il laser)

Le parti reali sono:

- Un processore $ 1 ATTiny75

- 22 NeoPixel - (LED a tre colori controllati in serie)

- Intestazione 2x3

- Lamina di rame

Tutto il software è stato realizzato in Arduino IDE, utilizzando le librerie Adafruit NeoPixel e le librerie ATTiny di Board Manager.

Ci sono due modi fondamentali per avvicinarsi a questo:

Easy Way: ho la mia scheda (come un Arduino) che userò per controllare i LED. Creerò solo un PCB per i LED e lo collegherò al mio arduino.

Modo più difficile (ed economico): farò tutto da solo al 100%. Non ho bisogno di un Arduino e userò invece un ATTiny85 da $ 1. Questo è più difficile perché fare tutta l'arte a passo fine su una taglierina per vinile di tipo Silouette o CriCut è più difficile.

Passaggio 1: progettazione

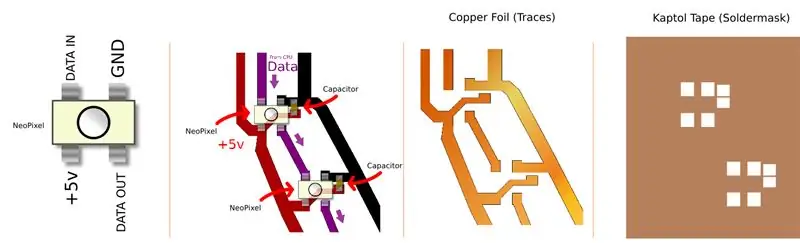

I LED sono ciascuno NeoPixel. Questi sono dispositivi LED RGB fantastici, controllabili individualmente, multi-livello (illuminano), molto luminosi che hanno solo 4 pin: VccGndData InData Out. Quindi l'idea è che puoi collegarli a margherita mentre controlli il singolo rosso-verde-blu livelli di colore di ciascuno, tutti da un singolo pin sulla CPU. Ancora meglio, la libreria Adafruit NeoPixel per Arduino ti offre un modo standard per iniziare a utilizzarli in pochi secondi.

Se stai rinunciando a progettare la tua scheda CPU su questo design (usando un Arduino standard) tutto ciò di cui hai bisogno è un ingombro di base del Neopixel (si consiglia di includere anche un cappuccio di bypass con ciascuno di essi). Il file footprint.svg allegato è fondamentalmente ciò di cui hai bisogno per iniziare. Questo ti darà i contorni per la lamina di rame per i NeoPixles e i condensatori. Puoi aprirlo direttamente in Inkscape, collegare tutti i pin +5v e tutti i pin Ground insieme, quindi concatenare tutti i pin di ingresso e uscita dati insieme.

Assicurati di trasformarlo in percorsi di taglio adeguati che puoi usare sul tuo cutter vynal come ho mostrato sopra - e il gioco è fatto. Non hai nemmeno bisogno di un "vero" programma di progettazione PCB per farlo.

Non è realmente necessario per un NeoPixel, dove i pin sono abbastanza grandi e facili da saldare, ma un semplice strato di Soldermask può essere tagliato da un pezzo di nastro Kapton. Questo sembrerà un grande pezzo di nastro adesivo con alcuni piccoli rettangoli ritagliati per i pad di saldatura, da posizionare sull'intera area di rame.

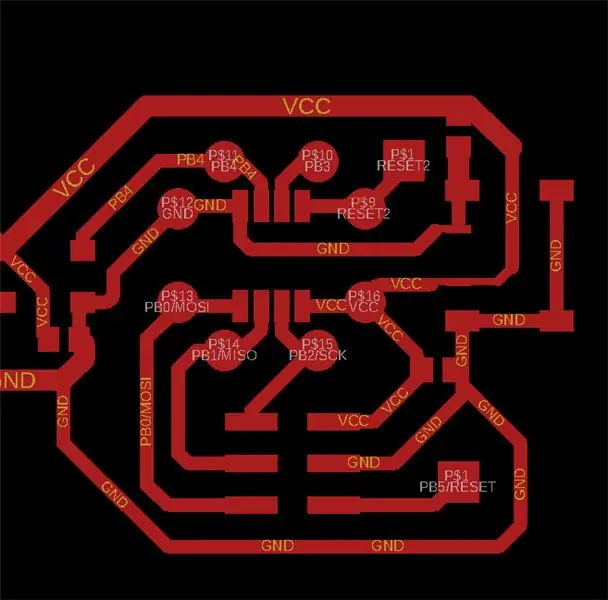

Passaggio 2: progettazione della CPU

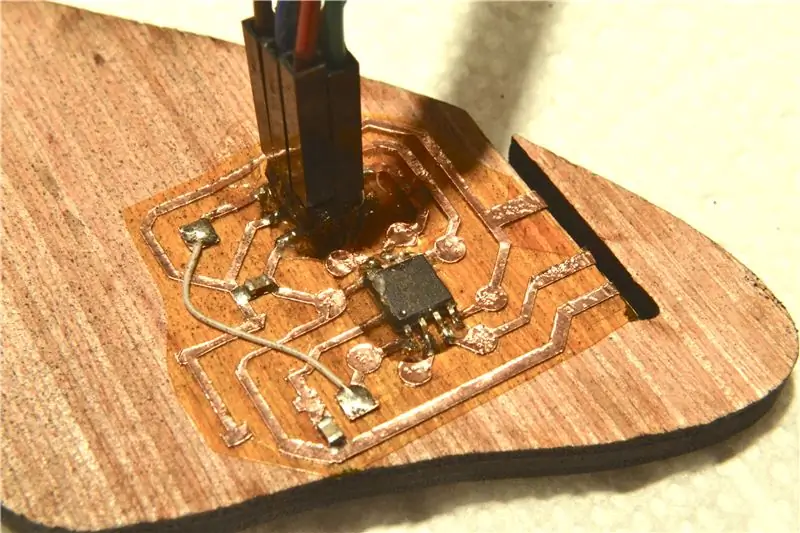

Se sei più ambizioso, puoi creare le incisioni per la CPU stessa direttamente nella tua lamina di rame.

Questo è più difficile a causa dei pin più piccoli sul dispositivo ATTiny85 e della necessità di ottenere incisioni in lamina di rame molto piccole, ma è facilmente fattibile.

Probabilmente è meglio farlo in un programma di progettazione PCB "reale" (ho usato Eagle).

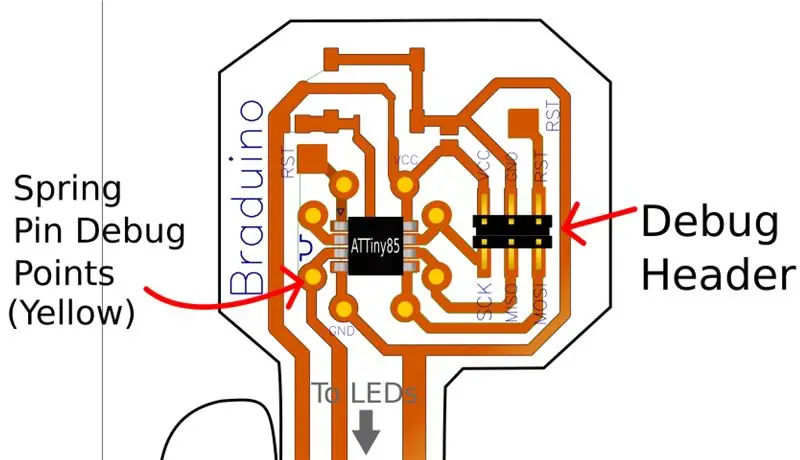

Ho anche incluso un connettore di alimentazione/debug nel mio progetto (e un paio di condensatori di bypass).

Parleremo di più della difficoltà nel tagliare il rame in geometrie così piccole.

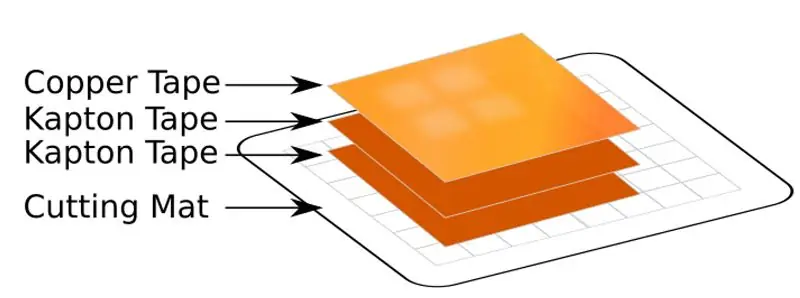

Passaggio 3: creazione di livelli

Passaggio 4: assemblaggio del circuito

Tracce di rame possono essere posizionate sul tuo disegno.

Nel mio caso, ho usato un pezzo di legno tagliato al laser (schema del file SVG allegato).

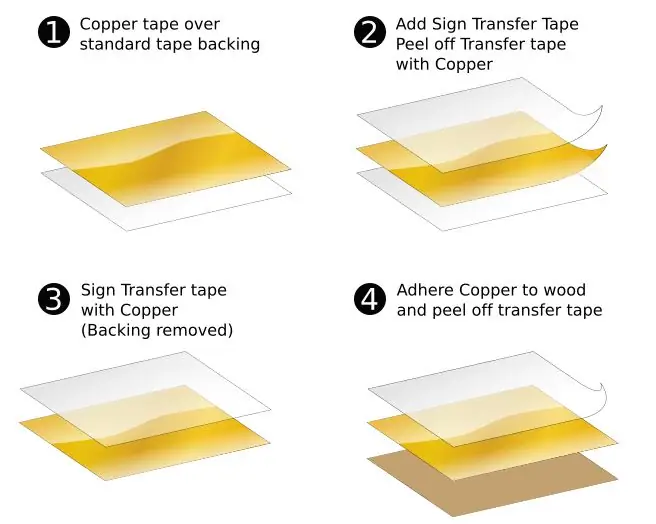

Ho usato del nastro adesivo per segnaletica per rimuovere la lamina di rame dal supporto e posizionarla sul legno. Se scegli di fare uno strato di soldermask Kapton, ora verrebbe trasferito sul legno sopra il rame.

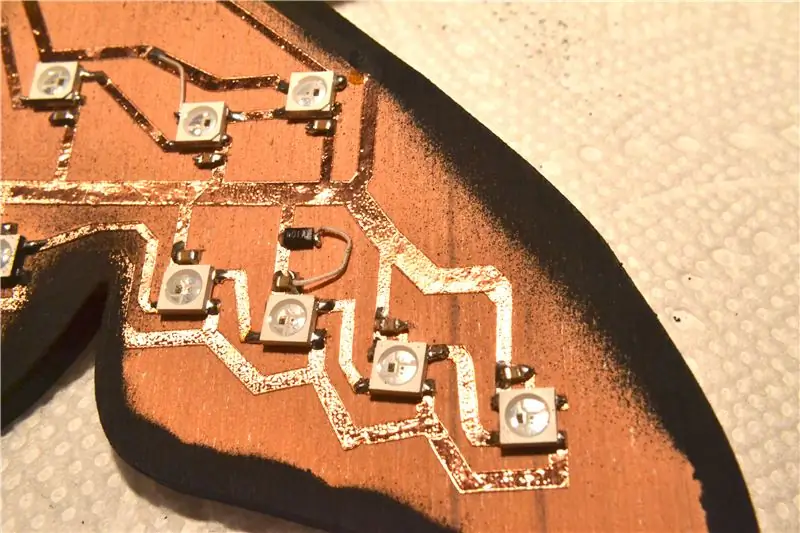

Saldare su lamina di rame è un po' difficile, perché a differenza di un normale circuito stampato, il rame si attacca al substrato (legno) solo grazie al suo adesivo, che non si attacca così forte come il rame di un normale circuito. Quindi, se non stai attento (specialmente sotto il calore di un saldatore), il bottaio può scivolare o spostarsi. L'uso di un soldermask Kapton aiuterà a tenere un po' in posizione il rame e renderà questo un po' più facile.

Un'altra cosa importante a cui prestare attenzione è che è stato segnalato che i NeoPixel sono in qualche modo intolleranti al calore in eccesso. Quindi, durante la saldatura, usa molto flusso di saldatura (io uso una penna di flusso non pulita), applica la maggior parte del calore e della saldatura alla traccia di rame e rimuovi rapidamente il calore una volta che la saldatura scorre sul pin NeoPixel. (Soldermask aiuterà anche a ridurre la quantità di saldatura necessaria, poiché non scorrerà lungo l'area coperta della traccia).

Ho trovato più facile usare un piccolo punto di "Tacky Glue" per incollare i NeoPixel in posizione prima della saldatura. Ciò ha tenuto le parti in posizione, rendendo la saldatura più rapida e richiedendo quindi meno calore. Tacky Glue inoltre aderisce rapidamente, consentendo alle parti di non scivolare immediatamente dopo essere state posizionate. Muore (in piccole quantità) in una sorta di consistenza gommosa, che consente di rimuovere le parti se è necessario qualsiasi tipo di sostituzione o rilavorazione.

Passaggio 5: aggiunta della CPU

Se vuoi creare le tue incisioni per la CPU (e il connettore di debug) questo è un po' più difficile che fare i LED. Il motivo è che le geometrie coinvolte sono più piccole e più fini, e richiedono tagli più precisi dal tuo plotter da taglio.

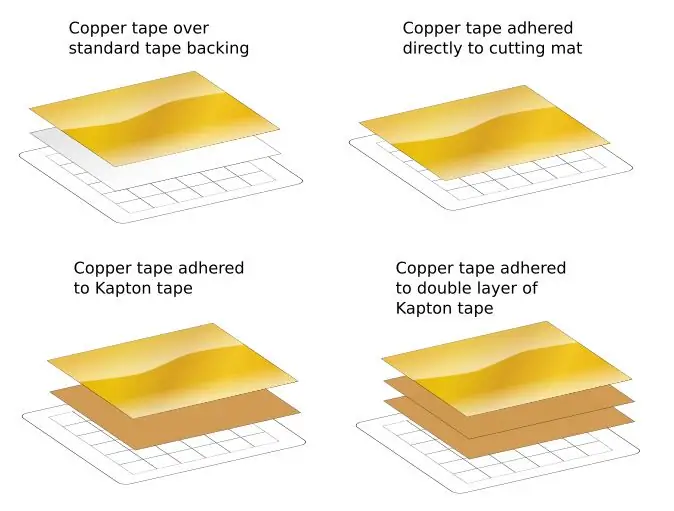

Ho scoperto che quando si taglia il nastro in lamina di rame, la carta cerata a cui è attaccato il nastro fornisce un'adesione relativamente bassa. Ciò significa che quando si tentano geometrie più piccole, tendono a scivolare sul supporto.

Sebbene abbia giocato con una moltitudine di impostazioni di taglio, la soluzione migliore che ho trovato è stata quella di utilizzare un substrato con un'adesione più forte. Il vinile funziona bene, ma non funziona facilmente con il nastro adesivo per segnaletica per consentire di rimuovere il rame dal vinile (e posizionarlo sul legno). Puoi lasciare il circuito su vinile, ma tende a sciogliersi quando viene saldato, quindi non è impossibile, ma è più difficile da assemblare. (Ho usato il vinile come substrato in alcuni design diversi).

(Funzionano anche pellicole trasparenti o fogli protettivi - e sono leggermente migliori in quanto sono più spessi. Questi possono essere utilizzati per i progetti quando si desidera circuiti indipendenti e non si desidera un substrato con retro adesivo) - ma di nuovo, si sciolgono a meno che non vengano saldati molto attento.

La soluzione migliore che ho trovato è stata quella di utilizzare il nastro Kapton come substrato. Il nastro Kapton resiste molto bene al calore della saldatura, agisce come un soldermask ed è adesivo. L'unico inconveniente è che in genere è molto sottile. Tanto che ho avuto difficoltà a lavorarci a meno che non lo raddoppiassi, per renderlo due volte più spesso e forte.

Con la maggiore forza adesiva del rame sul Kapton, è possibile tagliare i dettagli più fini come i cavi della CPU. Una volta fatto, ho fatto aderire il Kapton al lato posteriore del supporto in legno della farfalla.

Passaggio 6: software

Il software è stato realizzato come uno schizzo Arduino, utilizzando la libreria Adafruit NeoPixel.

Anche se può sembrare banale, si è riflettuto molto sugli schemi della farfalla. Il codice è stato scritto per alternare tra due modalità ogni diversi secondi:

MODALITÀ UNO - Salvietta a colori - Lavaggio dal basso verso l'alto di diversi colori, cambiando rapidamente i colori. Nella selezione di un "colore" - ho usato un algoritmo per cancellare tra i "valori" di colore - ogni valore inviato tramite una funzione di conversione da HSB a RGB (dove saturazione e luminosità erano sempre massime) - per ottenere la massima brillantezza dei colori.

MODO DUE - Gestito da:

- Sono stati creati 6 o 8 diversi "pattern" di gruppi di segmenti predeterminati. Il codice sceglierebbe uno di questi a caso

-

Ogni modello richiedeva il riempimento di segmenti predeterminati in uno di 2, 3 o 4 colori diversi. Ogni colore è stato scelto casualmente con uno di questi due metodi:

- Selezionato da uno dei 6 colori di livello massimo (rosso, verde, blu, giallo, ecc.).

- Scelto da una tonalità casuale - (usando lo stesso generatore di tonalità in modalità uno)

- Il modello di colore risultante è stato eseguito attraverso una funzione di dissolvenza, che ha fornito una dissolvenza uniforme da un modello all'altro e lo ha tenuto lì per un paio di secondi prima di passare al successivo.

Le due modalità si alterneranno ogni 10 o 15 secondi.

Passaggio 7: programmazione

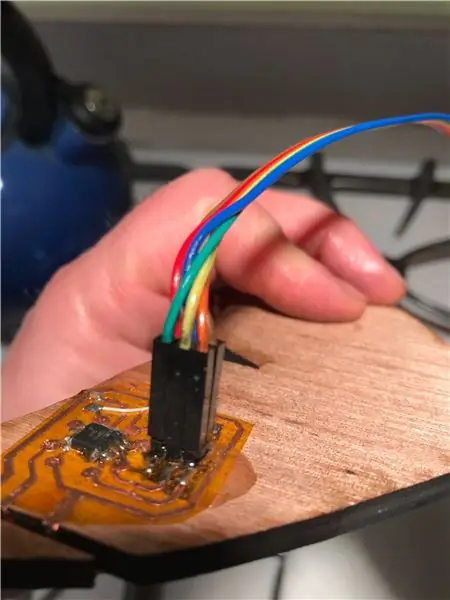

Quindi ora abbiamo un nuovissimo ATTiny85 sul nostro PCB e dobbiamo programmarlo. Dato che ho usato l'SDK Arduino per questo, dobbiamo posizionare sia il programma ("schizzo") che il bootloader Arduino sul dispositivo.

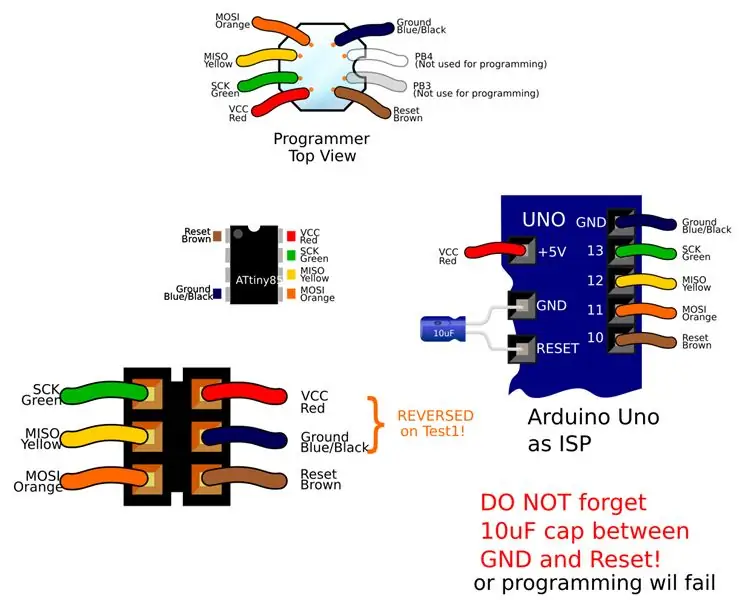

Ho usato un Arduino Uno stesso come In-System-Programmer.

Il diagramma allegato mostra come ho collegato Uno al mio circuito ATTiny85. In realtà ho provveduto a farlo in due modi diversi:

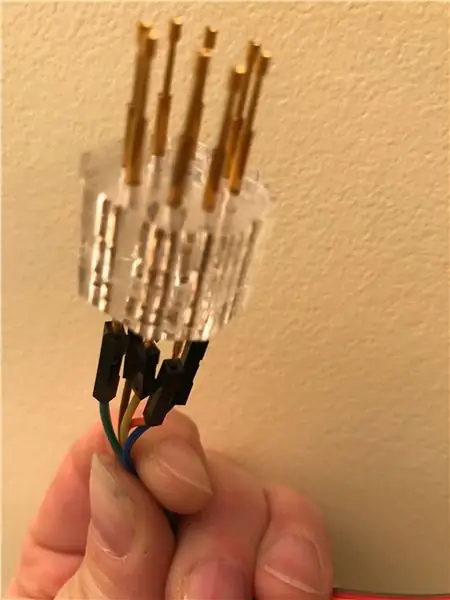

- tramite un'intestazione di debug che ho aggiunto alla scheda

- tramite una serie di punti di test di debug che ho aggiunto alla scheda. Questi possono essere usati tenendo un mazzo di perni a molla sulla lavagna tramite un supporto acrilico tagliato al laser, che li tiene nella posizione esatta.

Per fare questo:

- Collega Arduino Uno al tuo computer e apri Arduino SDK.

- Apri lo schizzo "Ardunio come ISP" integrato. Compila e aggiorna questo schizzo: ora Uno è un ISP.

- In Arduino "Boards Manager" - installa il pacchetto della scheda per la serie ATTiny.

- Chiudi lo schizzo Uno ISP e apri il tuo schizzo per il codice Butterfly.

- Seleziona "Board Type" è ATTiny85 - seleziona 8Mhz Internal Oscillator.

- Per "Programmatore" selezionare "Uno come ISP"

- Seleziona "Carica Bootloader" (fallo solo la PRIMA VOLTA per questo chip - non dovrebbe essere necessario ripetere)

- Fatto ciò, ora puoi eseguire "Carica programma con ISP" per inviare il tuo schizzo all'ATTiny85.

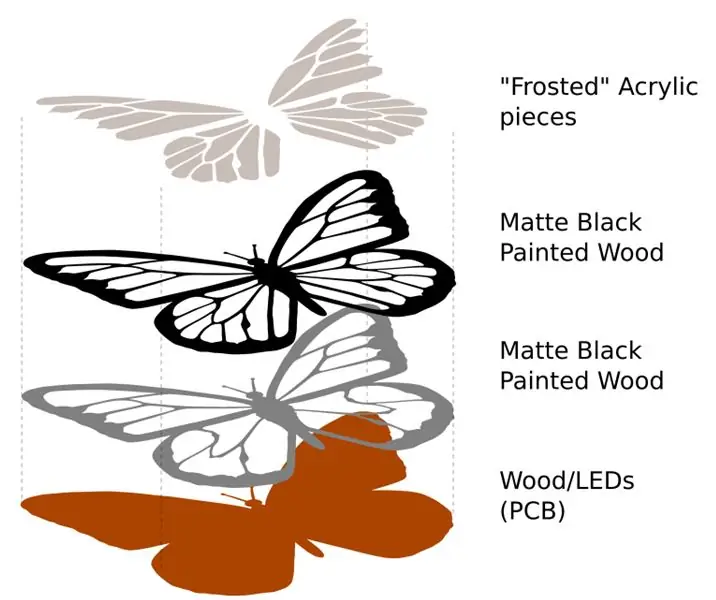

Passaggio 8: assemblaggio finale

Altre due sezioni di legno sono state tagliate al laser: un contorno delle ali di farfalla. Sono stati dipinti con una vernice nera opaca.

A un pezzo di acrilico è stato conferito un aspetto "smerigliato" carteggiandolo con carta vetrata a grana grossa. Le singole sezioni dell'area in legno sono state ritagliate da questo acrilico.

Le sezioni acriliche tagliate sono state posizionate nel pezzo di legno più in alto. Avrebbero potuto essere incollati, ma le tolleranze dei tagli acrilici e la vernice sul legno hanno permesso di conservarli senza colla.

Queste sezioni sono state poi incollate insieme con piccoli punti di Tacky Glue, che avrebbe permesso loro di essere smontate se fossero state necessarie riparazioni.

Consigliato:

Macchinina elettrica alimentata a radiocomando: 10 passaggi (con immagini)

Macchinina elettrica alimentata da RC: Di: Peter Tran 10ELT1Questo tutorial descrive in dettaglio la teoria, la progettazione, la produzione e il processo di test per un'auto giocattolo elettrica alimentata da telecomando (RC) utilizzando i chip IC HT12E/D. I tutorial descrivono in dettaglio le tre fasi della progettazione dell'auto: Cavo collegato Infrarossi

Chitarra elettrica con scatola di sigari: 18 passaggi (con immagini)

Chitarra elettrica per sigari: sebbene la produzione di chitarre abbia fatto molta strada negli ultimi cento anni, c'è una lunga storia che dimostra che non è necessario molto per realizzare una chitarra. Tutto ciò di cui hai bisogno è una scatola per far risuonare il suono, una tavola che funga da tastiera, alcune viti

Serratura elettrica con lettore di impronte digitali e lettore RFID: 11 passaggi (con immagini)

Serratura elettrica con lettore di impronte digitali e lettore RFID: Il progetto è stato progettato per evitare la necessità di utilizzare le chiavi, per raggiungere il nostro obiettivo abbiamo utilizzato un sensore ottico di impronte digitali e un Arduino. Tuttavia ci sono persone che hanno un'impronta digitale illeggibile e il sensore non la riconosce. Poi pensando a

Antenna a farfalla per interni/esterni: 5 passaggi

Antenna a farfalla per interni / esterni: sono sempre stato affascinato dall'antenna a farfalla standard e ho scoperto che avevano buone proprietà. quindi quando ero a RadioShack qualche tempo fa e ne ho visti 2 sullo scaffale per $ 5 ciascuno, non ho potuto trattenermi e ho aggiunto 2 alla mia collezione facendo 3

LAMPADA FARFALLA INDACO ACRILICO FAI DA TE: 13 Passaggi (con Immagini)

LAMPADA A FARFALLA INDACO ACRILICO FAI DA TE.: Le farfalle indaco sembrano così fantastiche, non è vero? Colori, colori, ovunque. Alcuni sono qui e alcuni sono lì. Illuminazione d'atmosfera per essere felici, rilassati o concentrati. In questo Instructable ti mostrerò come costruisco una lampada a LED in acrilico con indirizzo WS2812B