Sommario:

- Passaggio 1: strumenti e materiali

- Passaggio 2: l'artiglio: esterno

- Passaggio 3: l'artiglio: ponti interni

- Passaggio 4: il dispositivo di scorrimento

- Passaggio 5: il tamburo e l'imbracatura

- Passaggio 6: pignone e corona dentata

- Passaggio 7: bracci radiali e carosello

- Passaggio 8: scatola motore di base

- Passaggio 9: binari di scorrimento ramificati

- Passaggio 10: Arduino, cavi e componenti

- Passaggio 11: codice Arduino

- Passaggio 12: test del circuito

- Fase 13: Assemblaggio di base: l'Artiglio

- Passaggio 14: Assemblaggio di base: tamburo e imbracatura

- Passaggio 15: Assemblaggio di base: i cursori

- Passaggio 16: perforazione

- Passaggio 17: assemblaggio del PVC

- Passaggio 18: assemblaggio della base e del circuito

- Passaggio 19: nascondere i fili

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

Questo istruttivo è stato creato in adempimento del requisito del progetto del Makecourse presso la University of South Florida (www.makecourse.com).

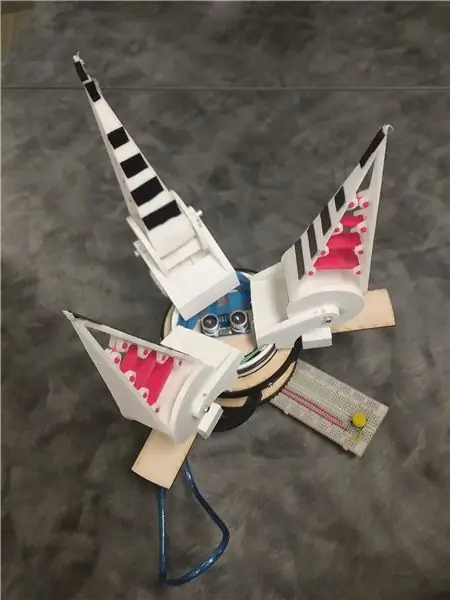

Il Flex Claw è il prossimo miglior progetto per qualsiasi studente, ingegnere e artigiano allo stesso modo che attirerà sicuramente l'attenzione del tuo pubblico. Gestito completamente da un Arduino Uno, Flex Claw è un approccio semplificato a un artiglio autocentrante utilizzando un solo motore! Ma le sue capacità non sono così semplici, poiché la sua struttura ad artiglio è stata ridisegnata per flettersi effettivamente su qualsiasi oggetto sagomato che tiene! Sebbene la sua costruzione sia per lo più pratica, è necessario l'accesso a una stampante 3D con filamento NinjaFlex e compatibilità PLA.

Passaggio 1: strumenti e materiali

Il primo passo è esaminare tutte le parti ed eventualmente apportare modifiche. Per questo, consiglio vivamente di utilizzare Solidworks in quanto è molto intuitivo una volta appreso dove si trovano tutti i comandi. Se non lo hai già scaricato, assicurati di verificare con la tua scuola o il tuo posto di lavoro sconti o codici di accesso gratuiti. YouTube sarà anche il tuo migliore amico se hai bisogno di maggiore chiarezza su ciascuna funzione. I prossimi passaggi riguarderanno come progettare i pezzi per Flex Claw con Solidworks che devono essere stampati in 3D.

Prima di raccogliere i materiali, leggere tutti i passaggi e confermare che quelli elencati di seguito si adattano al prodotto finale desiderato poiché è possibile apportare modifiche personalizzate alle dimensioni/dimensioni dei pezzi discussi, sebbene non consigliate. I seguenti materiali coincidono con il processo di costruzione delle fasi originali.

Utensili:

- Stampabile in 3D compatibile con NinjaFleax e filamento PLA.

- Taglio laser compensato (consigliato per le dimensioni esatte, ma può essere aggirato con abilità esperta)

- Trapano elettrico con punta da trapano da 3/16

- Dremel

- Kit completo Arduino Uno (cavi, cavo di collegamento, ecc.), che include un sensore di prossimità, luce LED (con resistenza corrispondente), pulsante a pressione e 2 motori passo-passo (potrebbe essere necessario un motore più potente a seconda dei risultati della ricerca e della resistenza all'attrito).

Materiale:

- Foglio di compensato 12 "x 24" x 0,125"

- Diametro esterno del tubo in PVC da 4", lungo circa 5", parete da 0,125"

- Nastro adesivo

- Viti 6/32" lunghe 1,5" X 6, con dadi rispettati

- Asta in alluminio da 0,125" di diametro, lunga 6" e seghetto adeguato per tagli futuri

- Collegamento alla presa con un'uscita di almeno 2,5 Amp (un caricatore per I-Phone/I-Pad funziona)

Passaggio 2: l'artiglio: esterno

Ora che abbiamo Solidworks, possiamo iniziare a modellare il design dell'artiglio esterno. Questo è incoraggiato a essere uno dei primi passi poiché questo pezzo deve essere stampato in 3D con il filamento NinjaFlex, che richiede più tempo per formarsi rispetto alla maggior parte delle materie plastiche e probabilmente necessita di una fonte esterna per una stampante 3D compatibile con questo filamento.

L'artiglio è una caratteristica chiave del progetto poiché in realtà si piega alla forma di qualsiasi oggetto tenuto. Consentendo una parete esterna molto flessibile e sottile, possiamo sfruttare la sua naturale collassabilità per massimizzare la superficie di contatto per una presa migliore. L'altro lato della medaglia, tuttavia, è che ha ancora bisogno di ponti rigidi interni per mantenere la sua struttura e applicare le forze comprimibili al contatto (fase 3).

Questi sono i pezzi per creare un artiglio, quindi preparati a stampare 3 volte questa quantità per 3 artigli. Un buon consiglio è che possiamo stampare più parti contemporaneamente purché ci sia abbastanza spazio sul letto. Ma questo potrebbe anche aumentare la frustrazione se un pezzo va male durante il processo di stampa, quindi dovremmo interrompere la stampa anche per il resto dei pezzi. Troppi pezzi sul letto potrebbero anche far indurire troppo una parte dello strato di plastica prima dell'aggiunta dello strato successivo (poiché la macchina deve girare intorno alle altre parti) e causare una piegatura al centro del pezzo. L'esperienza di volere che la tua stampante 3D possa gestire è la cosa migliore per cosa, ma tieni presente che più di una parte può stampare alla volta.

Insieme ai file di parte solidworks, sono allegati i disegni di solidworks che mostrano le misurazioni utilizzate. Sebbene la maggior parte di queste lunghezze possa essere modificata per adattarsi meglio alle tue sistemazioni, eventuali modifiche dovranno poi essere apportate ad altri pezzi per garantire che tutto combaci. Quindi si consiglia di riservare le modifiche fino a quando non si esamina ogni passaggio e si considera il risultato finale. Altrimenti, questi sono i passaggi di base per progettare il modello previsto.

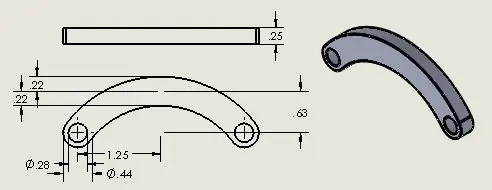

Passaggio 3: l'artiglio: ponti interni

Successivamente, i ponti interni per l'artiglio. Mentre il design dell'artiglio esterno deve essere stampato con NinjaFlex per consentire la flessibilità, questi ponti devono invece essere stampati con un filamento PLA. Questi saranno rigidi e agiranno come ossa per mantenere la struttura dell'artiglio mentre si piega e applicano le forze comprimibili al contatto.

Insieme ai file delle parti solidworks, sono allegati i disegni solidworks dei pezzi che mostrano le misure utilizzate. Queste sono le dimensioni compatibili con il resto del design dell'artiglio in modo che tutto combaci, quindi assicurati che eventuali modifiche personali alle parti precedenti vengano eseguite su questi pezzi, se necessario. Altrimenti, questi sono i passaggi di base per progettare il modello previsto.

(Questi sono i pezzi per creare un artiglio, quindi preparatevi a stampare in 3D 3 volte questa quantità per 3 artigli)

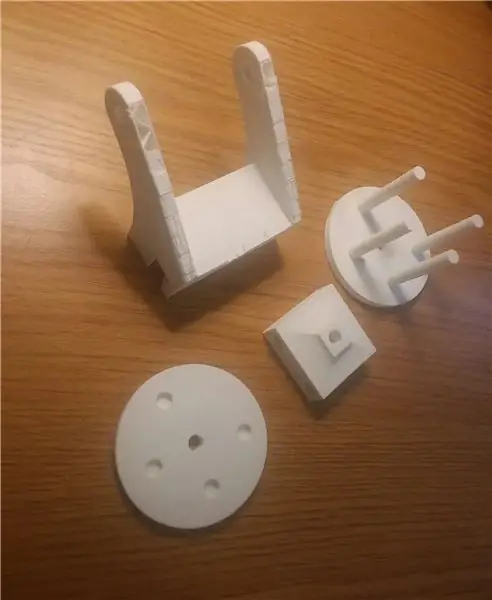

Passaggio 4: il dispositivo di scorrimento

Lo Slider è composto da 4 parti: 1 slider dominante, 1 tamburo con palo e 2 "attacchi slider". Con il modo in cui è progettato, il cursore può racchiudere completamente il tamburo senza limitare la sua capacità di ruotare all'interno della sua scanalatura. Anche questo non richiede viti poiché gli accessori si inseriscono semplicemente nel cursore principale e sopra il tamburo posizionato.

Insieme ai file delle parti solidworks, sono allegati i disegni solidworks dei pezzi che mostrano le misure utilizzate. Queste sono le dimensioni compatibili con il resto del design dell'artiglio in modo che tutto combaci, quindi assicurati che eventuali modifiche personali alle parti precedenti vengano eseguite su questi pezzi, se necessario.

(Questi sono i pezzi per creare un artiglio, quindi preparatevi a stampare in 3D 3 volte questa quantità per 3 artigli)

Passaggio 5: il tamburo e l'imbracatura

Il tamburo e l'imbracatura del tamburo sono gli intermediari per collegare l'artiglio al cursore e gli consentono di ruotare in avanti mentre i cursori si spostano verso l'esterno. A differenza delle parti precedenti che devono essere stampate in 3D, questi pezzi possono essere lavorati utilizzando invece aste di legno e alluminio. Ma non è raccomandato poiché questi hanno misure esatte che consentono agli altri pezzi di collegarsi tutti insieme, in particolare l'imbracatura che ha una scanalatura inferiore che dovrebbe adattarsi allo spessore e alla curvatura del bordo del tubo in PVC. Controlla questo parametro per il tubo in PVC che hai già o prendine nota per trovarne uno adatto.

In un prossimo passaggio, assembleremo queste parti in modo che il foro inferiore del connettore del tamburo si adatti all'albero del tamburo del cursore e che la coppia più ampia di montanti sul DrumHalf passi attraverso i fori passanti alla base dell'esterno dell'artiglio. Detto questo, queste sono le dimensioni compatibili con il resto del design dell'artiglio in modo che tutto combaci, quindi assicurati che eventuali modifiche personali alle parti precedenti vengano eseguite su questi pezzi, se necessario.

(Questi sono i pezzi per creare un artiglio, quindi preparati a stampare in 3D 3 volte questa quantità per 3 artigli)

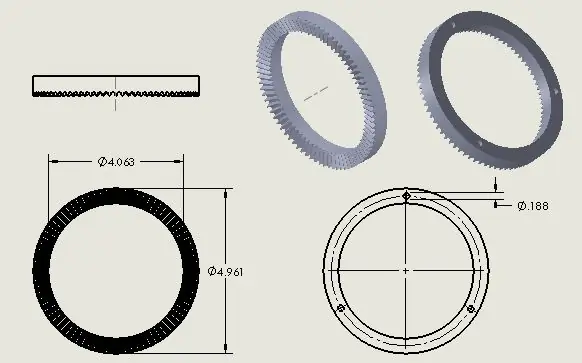

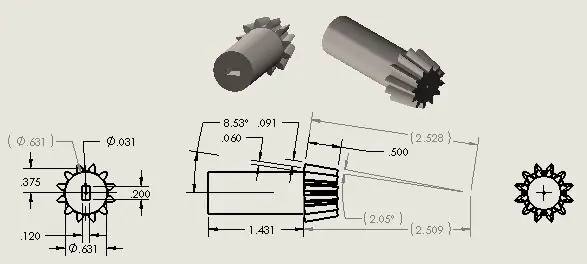

Passaggio 6: pignone e corona dentata

È qui che entra in gioco la potenza. Sia il pignone Gear che la corona dentata non dovrebbero essere cambiati per la stampa 3D poiché sono molto particolari. Il mozzo del pignone ha un adattamento completo solo per il motore passo-passo di base menzionato. Se si desidera utilizzare un altro motore con dimensioni dell'albero diverse, questo può essere regolato nel file Solid Works. Per questo modello vengono utilizzati 2 motori passo-passo, quindi assicurati di stampare 2 pignoni.

Insieme ai file delle parti solidworks, sono allegati i disegni solidworks dei pezzi che mostrano le misure utilizzate. Queste sono le dimensioni compatibili con il resto del design dell'artiglio in modo che tutto combaci, quindi assicurati che eventuali modifiche personali alle parti precedenti vengano eseguite su questi pezzi, se necessario.

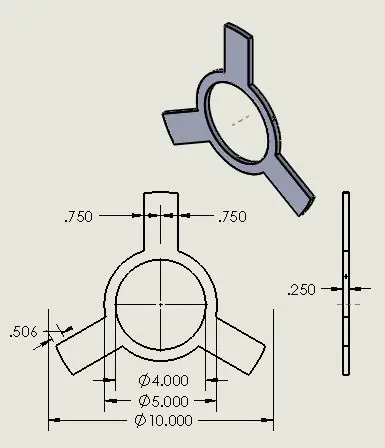

Passaggio 7: bracci radiali e carosello

La giostra successivamente viene posizionata sopra la corona dentata e ruotando il raggio di collegamento verso e lontano dal cursore, spingendolo avanti e indietro. Sebbene questo sia un design semplice, non è consigliabile sostituire la giostra con legno e aste di alluminio supportate in modo lasco poiché l'intero pezzo dovrebbe essere abbastanza robusto da ruotare attorno al tubo in PVC senza oscillare. In totale, sono necessari 3 collegamenti di raggio.

Insieme ai file delle parti solidworks, sono allegati i disegni solidworks dei pezzi che mostrano le misure utilizzate. Queste sono le dimensioni compatibili con il resto del design dell'artiglio in modo che tutto combaci, quindi assicurati che eventuali modifiche personali alle parti precedenti vengano eseguite su questi pezzi, se necessario.

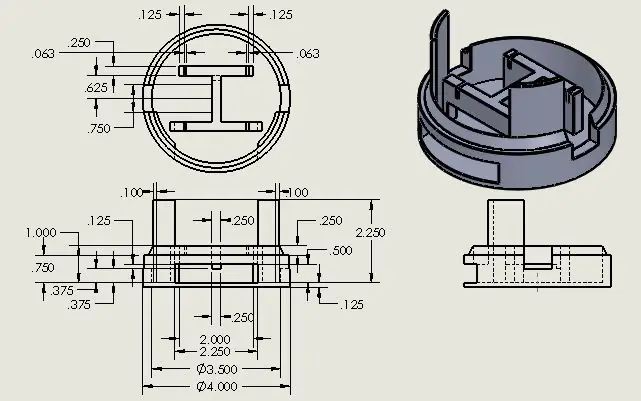

Passaggio 8: scatola motore di base

A parte l'artiglio individuale, questa parte potrebbe essere la successiva più complessa. La stampa 3D sarà la tua migliore amica se non si è già dimostrata valida. Questa base, sebbene misurata per adattarsi in modo particolare all'accoppiamento del tubo in PVC che ho usato (e consiglio) con un diametro esterno di 4 ", pareti spesse 0,25" e un bordo inclinato vicino al bordo. Si prega di controllare le dimensioni e modificarle per adattarsi meglio al tubo che si sta utilizzando. I tubi vengono generalmente venduti anche informandoti del diametro interno. Quindi in questo caso, se ho bisogno di un tubo di diametro esterno da 4" con pareti spesse 0,25", dovrei cercare un giunto da 3,5". In ogni caso, non puoi sbagliare andando al negozio con un righello in mano.

Questa base è pensata per adattarsi a due motori passo-passo 28BYJ-48 5VDC per Arduino Uno. Sebbene questi motori siano più facili da codificare, non sono più conosciuti per la loro forza. Ridurre l'attrito aiuta notevolmente applicando grafite in polvere o altri lubrificanti secchi sui cursori dell'anello. Altrimenti, se è disponibile un motore più potente, il progetto principale è stato modificato rispetto alla base e sono incoraggiato a farlo dopo aver utilizzato questo progetto con 2 motori passo-passo di base in modo da poter vedere come il layout finale effettuerà cambiamenti notevoli.

Questa base ha anche lo scopo di incorporare una breadboard facendola scorrere nella fessura rettangolare sul lato. Con questo, è stata pianificata una sezione trasversale con una larghezza di 2,25" e un'altezza di 0,375", poiché è una dimensione standard per la maggior parte delle breadboard. Anche in questo caso, come i motori, se si desidera utilizzare un pane di dimensioni diverse, attendere fino a dopo aver preso tutti i dettagli del layout del circuito finale per apportare le modifiche.

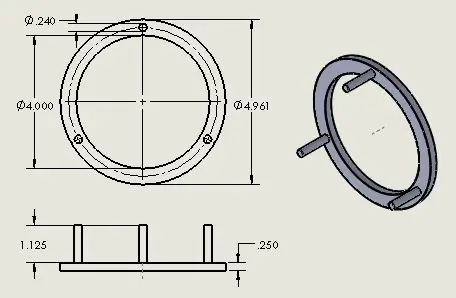

Passaggio 9: binari di scorrimento ramificati

Questo anello sarà forato nel tubo in PVC per essere il più stabile possibile per lo scorrimento dei cursori. Questo pezzo di solito è troppo grande per essere stampato in 3D, quindi consiglio vivamente di accedere a un laser cutter per legno o di sviluppare le tue abilità con i bordi arrotondati nel negozio di legno. Con questo, lo spessore può variare per adattarsi meglio ai cursori, ma assicurati di lasciare ancora un po' di spazio di manovra. In una fase successiva, esamineremo i modi migliori per fissarlo sulla struttura.

Insieme ai file delle parti solidworks, sono allegati i disegni solidworks dei pezzi che mostrano le misure utilizzate. Queste sono le dimensioni compatibili con il resto del design dell'artiglio in modo che tutto combaci, quindi assicurati che eventuali modifiche personali alle parti precedenti vengano eseguite su questi pezzi, se necessario.

Passaggio 10: Arduino, cavi e componenti

Passaggio 11: codice Arduino

Passaggio 12: test del circuito

Fase 13: Assemblaggio di base: l'Artiglio

Passaggio 14: Assemblaggio di base: tamburo e imbracatura

Passaggio 15: Assemblaggio di base: i cursori

Passaggio 16: perforazione

Passaggio 17: assemblaggio del PVC

Passaggio 18: assemblaggio della base e del circuito

Consigliato:

FLEXBALL - Una Sfera PCB Flessibile da Cento Pixel con WiFi: 6 Passaggi (con Immagini)

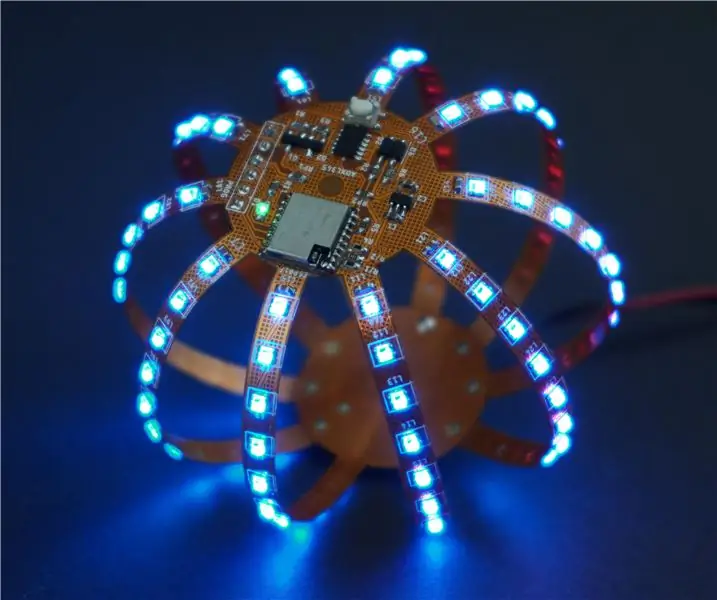

FLEXBALL: una sfera PCB flessibile da cento pixel con WiFi: Ciao produttori, è il produttore moekoe! Flexball si basa su un PCB flessibile dotato di 100 LED indirizzabili WS2812 2020. È controllato da un ESP8285-01f, il più piccolo modulo basato su ESP di Espressif. Inoltre ha un accelerometro ADXL345

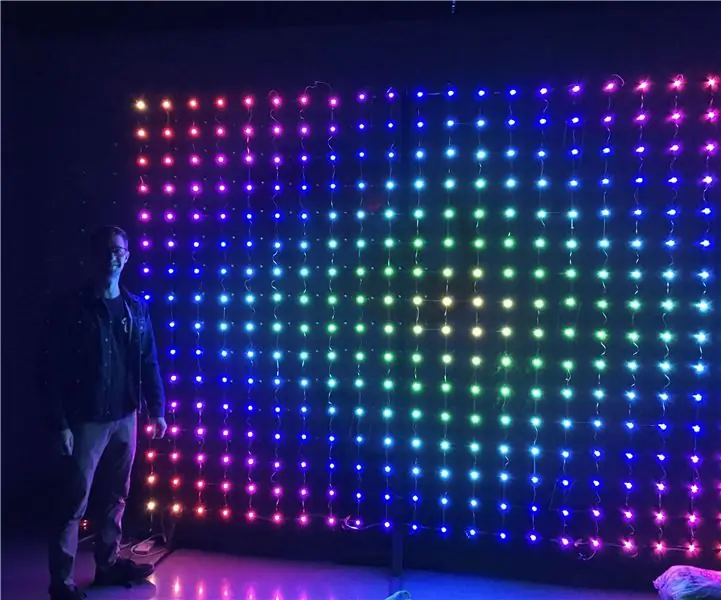

Matrice LED trasparente flessibile enorme a meno di $ 150. Facile da realizzare: 8 passaggi (con immagini)

Matrice LED trasparente flessibile enorme a meno di $ 150. Facile da realizzare.: Voglio iniziare dicendo che non sono un professionista, non ho una laurea in elettronica. Mi piace semplicemente lavorare con le mie mani e capire le cose. Lo dico per incoraggiare tutti voi non professionisti come me. Hai la capacità di

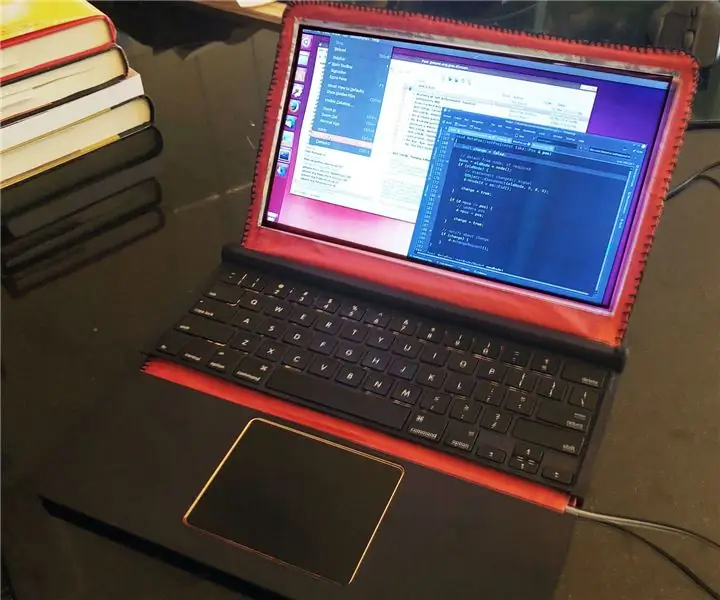

Laptop flessibile: 5 passaggi (con immagini)

Laptop flessibile: questo è stato un piccolo progetto veloce che ho fatto per mantenere le mie capacità di progettazione e prototipazione nitide e condividere qualcosa che non è sotto NDA o in procinto di essere concesso in licenza a qualcuno. Lo sto presentando alla sfida dei suggerimenti per professionisti e questa è davvero una guida per

Schermo flessibile che gioca a Pong su una maglietta: 8 passaggi (con immagini)

Pong che gioca a schermo flessibile su una maglietta: questo è il mio costume di Halloween per l'anno 2013. È in lavorazione da circa un anno e ci sono volute parecchie ore per crearlo. Lo schermo è di 14 x 15 pixel, quindi una risoluzione piuttosto bassa ma può comunque fare alcune cose divertenti. È fisicamente fle

Sensore di pressione del tessuto flessibile: 4 passaggi (con immagini)

Sensore di pressione del tessuto flessibile: come realizzare un sensore di pressione del tessuto flessibile da 3 strati di tessuto conduttivo. Questo Instructable è un po' obsoleto. Visualizza le seguenti istruzioni per le versioni migliorate: >> https://www.instructables.com/id/Conductive-Thread-Pre