Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:03.

- Ultima modifica 2025-01-23 14:49.

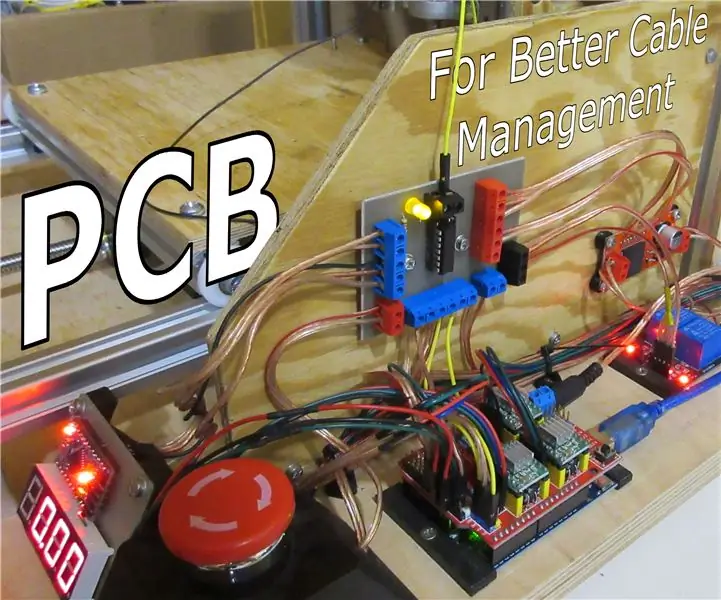

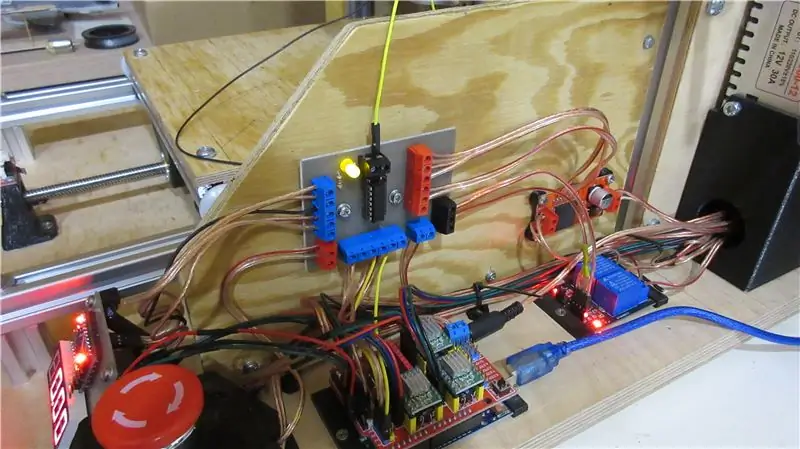

Qualche tempo fa ho realizzato una fresatrice CNC desktop personalizzata. Da allora lo stavo aggiornando con nuovi componenti. L'ultima volta che ho aggiunto un secondo Arduino con display a 4 cifre per controllare gli RPM del mio mandrino usando il loop PID. Ho dovuto collegarlo con la scheda Arduino primaria con 5 fili, in modo che possano comunicare. Ma durante il mio primo test ho rotto un controller del motore, quindi ne ho comprato uno nuovo e più potente. Aveva anche 5 fili in più che dovevo collegare. A questo punto il pin +5V sulla scheda principale è stato diviso in 4 connessioni separate e non ho avuto voglia di dividere di nuovo il filo. Quindi ho fatto qualcos'altro.

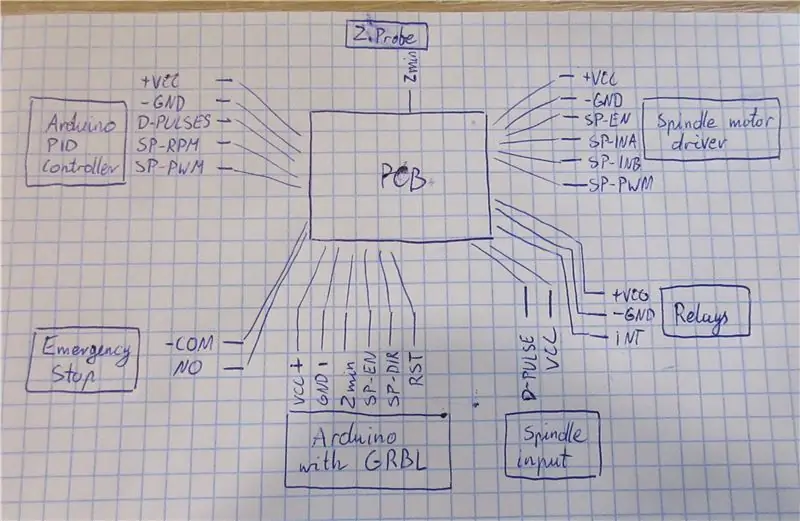

Passaggio 1: schizzo delle connessioni

Ho abbozzato tutte le connessioni necessarie (esclusi i cavi del motore e del finecorsa perché vanno direttamente al controller GRBL e da nessun'altra parte). Ho anche apportato alcune modifiche alle connessioni già esistenti: l'arresto di emergenza ora ripristina anche Arduino principale e utilizza solo il contatto normalmente aperto, dove in precedenza utilizzava sia NO che NC per controllare un relè. Con il nuovo controllore motore è stata semplificata anche la connessione ai relè.

Passaggio 2: problemi di connessione

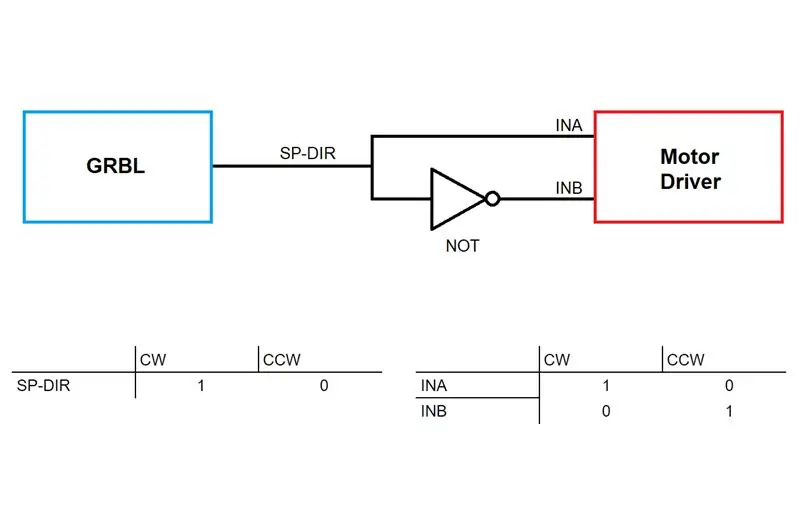

Il precedente controller del motore che stavo usando era una semplice scheda con accoppiatore ottico e un mosfet. Poteva solo far girare il mandrino in una direzione, quindi non c'era bisogno di usare il perno di direzione. Quello nuovo è un po' più complicato. Ha pin chiamati INA e INB e, a seconda che io voglia la rotazione in senso orario o antiorario, devo portarne uno su VCC. Non sembra così complicato, il problema è che GRBL ha un solo pin chiamato SP-DIR (pin di direzione del mandrino) che viene tirato su VCC per il movimento in senso orario e su GND per il movimento in senso antiorario. Non so se questo può essere modificato all'interno di GRBL (è un programma un po' troppo complicato per me), quindi l'ho fatto con un metodo diverso.

Ho appena aggiunto una porta NON logica nello schema che invertirà il segnale SP-DIR e lo metterà su INB. Pertanto, quando il pin DIR è alto, anche INA è alto (sono collegati insieme) e INB è invertito in basso (CW), e quando DIR è basso, anche INA è basso e INB è alto (CCW).

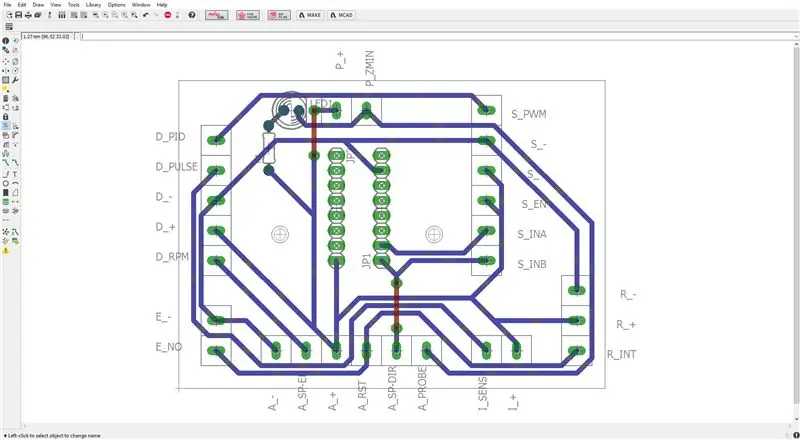

Passaggio 3: design intelligente ma non così semplice

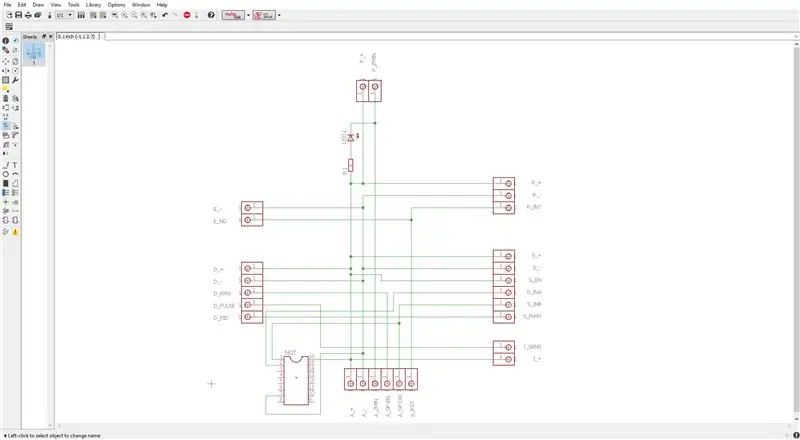

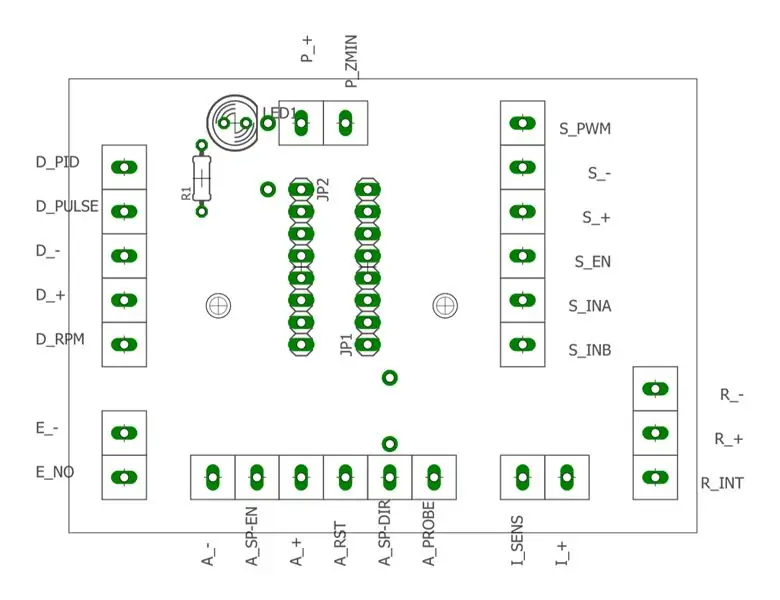

Poi ho progettato un PCB in Eagle che aveva tutte le connessioni necessarie all'interno. Ma con così tanti fili non era così semplice.

Per prima cosa ho creato una libreria Eagle personalizzata per le mie morsettiere. È molto semplice, in pratica è solo un normale perno, solo più grande - 5,08 mm (0,2 ) di distanza.

La fresavo sul CNC ed è per questo che ho voluto che fosse una tavola a un solo lato. Ma con 26 morsettiere e alcune connessioni interne alla porta logica è stato un compito difficile progettarlo. Si potrebbe fare ma con molti ponticelli. Questo è il motivo per cui tutte le mie morsettiere (in Eagle) sono solo un singolo pin. In questo modo posso spostarli nell'area di lavoro di Board ed evitare di usare i ponticelli. Lo svantaggio è che la posizione di alcune connessioni sembra casuale. Ad esempio guardando in basso c'è GND, poi SP-EN e poi VCC, che è molto raro. Ma in questo modo potrei ridurre il numero di ponticelli a soli 2 ed è più facile per me fabbricare il PCB.

Anche i nomi delle morsettiere sono speciali. Sono stati raggruppati, quindi ad esempio A sta per Arduino, quindi tutti i terminali a vite chiamati A_ dovrebbero essere posizionati sul fondo della scheda perché Arduino con GRBL è posizionato sotto il PCB.

Alla fine ho aggiunto anche un semplice LED per indicare lo stato della sonda Z.

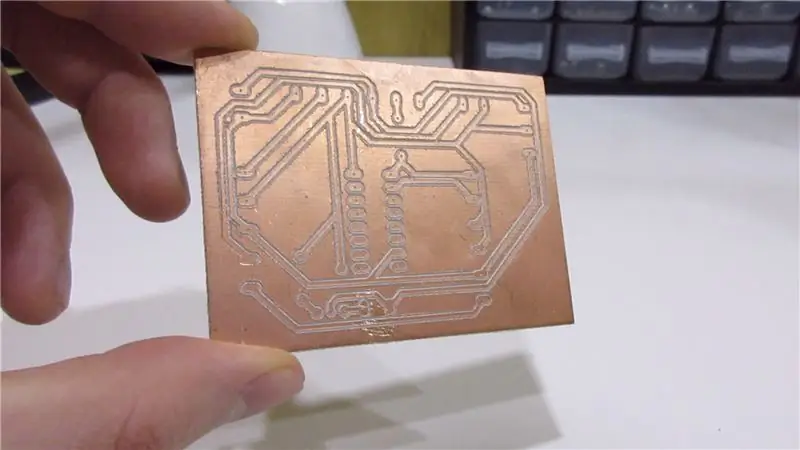

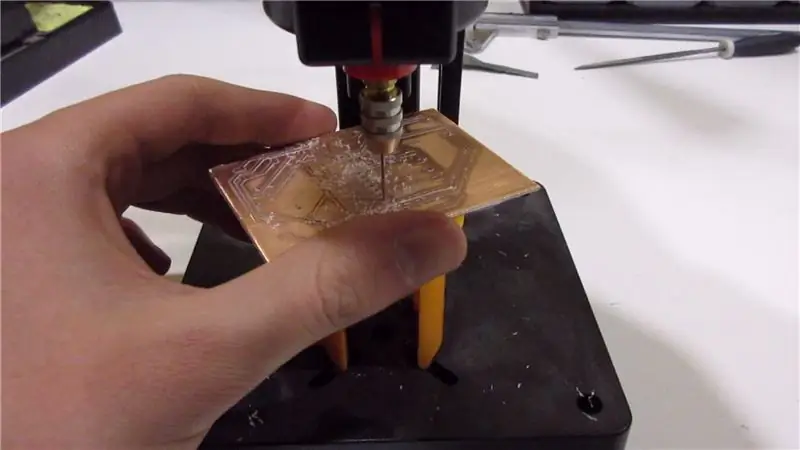

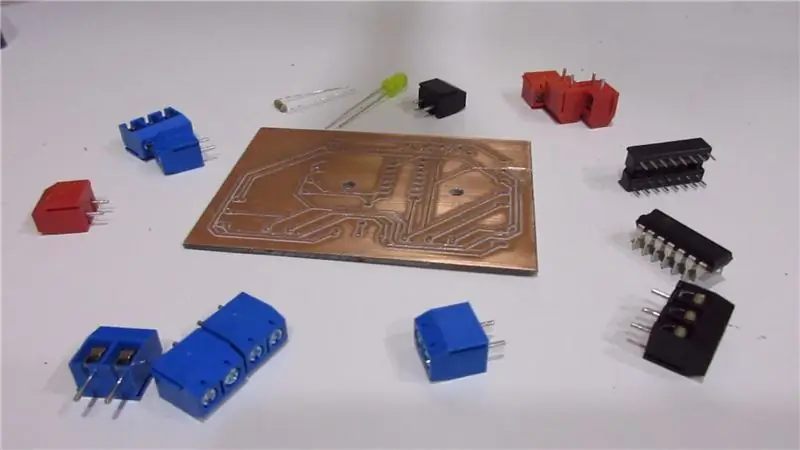

Passaggio 4: creare la scheda

Come ho detto prima, ho fresato la scheda sul mio CNC fai-da-te, praticato i fori e saldato tutti i componenti. Non c'era niente di speciale nel processo, rendendo PCB come un altro.

Se non hai un CNC puoi realizzare il PCB utilizzando un metodo di trasferimento termico o ordinarlo da un produttore professionista.

Inoltre, non dimenticare di controllare tutte le connessioni con il multimetro per trovare e correggere eventuali errori.

Passaggio 5: collegare tutto insieme

Uno degli ultimi passaggi è stato posizionare il PCB pronto nella macchina e collegare tutti i fili. Ho stampato un piccolo schema della scheda per aiutarmi a collegare ogni filo dove dovrebbe essere. Dopo aver controllato ancora una volta le connessioni, era pronto per il test!

Consigliato:

Realizzare una Dashcam Pi Zero (pt. 3): Gestione dei file e miglioramenti: 3 passaggi

Realizzazione di una Dashcam Pi Zero (pt. 3): Gestione dei file e miglioramenti: Continuiamo con il progetto della dashcam Pi Zero e in questo post ci occupiamo della gestione dei file aggiungendo anche alcuni miglioramenti nel processo. Questo progetto è quasi completo e faremo delle prove su strada nel post/video della prossima settimana

ANTIDISTRACTION: il supporto per smartphone che ti aiuta a concentrarti: 7 passaggi (con immagini)

ANTIDISTRACTION: il supporto per smartphone che ti aiuta a concentrarti: Il nostro dispositivo ANTIDISTRACTION ha lo scopo di porre fine a tutte le forme di distrazione cellulare durante i periodi di intensa concentrazione. La macchina funge da stazione di ricarica su cui è montato un dispositivo mobile per facilitare un ambiente privo di distrazioni

Spine Arduino Mega RJ45 per la gestione dei cavi: 5 passaggi

Spine Arduino Mega RJ45 per la gestione dei cavi: Arduino Mega ha tonnellate di pin - questo è un grande motivo per acquistarne uno, giusto? Vogliamo usare tutti quei pin! Tuttavia, il cablaggio può diventare rapidamente un pasticcio senza gestione dei cavi. Possiamo consolidare i cavi utilizzando i connettori Ethernet. I dati si bloccano su

OpenLH: sistema aperto di gestione dei liquidi per la sperimentazione creativa con la biologia: 9 passaggi (con immagini)

OpenLH: sistema aperto di gestione dei liquidi per la sperimentazione creativa con la biologia: siamo orgogliosi di presentare questo lavoro alla Conferenza internazionale sull'interazione tangibile, incorporata e incarnata (TEI 2019). Tempe, Arizona, USA | 17-20 marzo.Tutti i file di assemblaggio e le guide sono disponibili qui.L'ultima versione del codice è disponibile su

Gestione dei cavi portatile: 16 passaggi (con immagini)

Gestione dei cavi portatile: l'elettronica di consumo abita lo spazio personale quotidiano, la miniaturizzazione consente loro mobilità e autocontenimento. Questa è un'indagine sulla gestione dei cavi portatili. Sia l'elettronica di consumo che quella professionale si applicano qui, anche se l'argomento sarà g