Sommario:

- Passaggio 1: materiali necessari

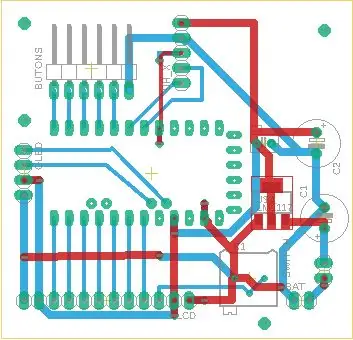

- Passaggio 2: progetta il tuo circuito stampato

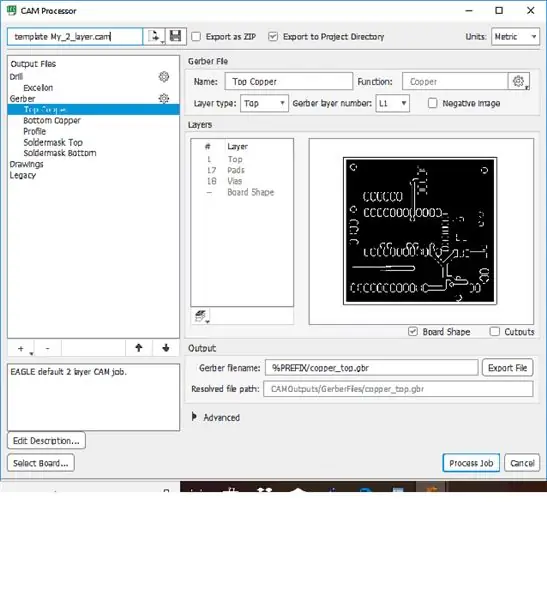

- Passaggio 3: genera Gerber

- Passaggio 4: conversione di immagini CAM

- Passaggio 5: modifica delle immagini

- Passaggio 6: stampa il foglio principale

- Passaggio 7: preparare il pannello rivestito in rame

- Passaggio 8: registra le immagini in rame

- Passaggio 9: trasferimento del toner

- Passaggio 10: incidi la tua tavola

- Passaggio 11: applicare la maschera per saldatura

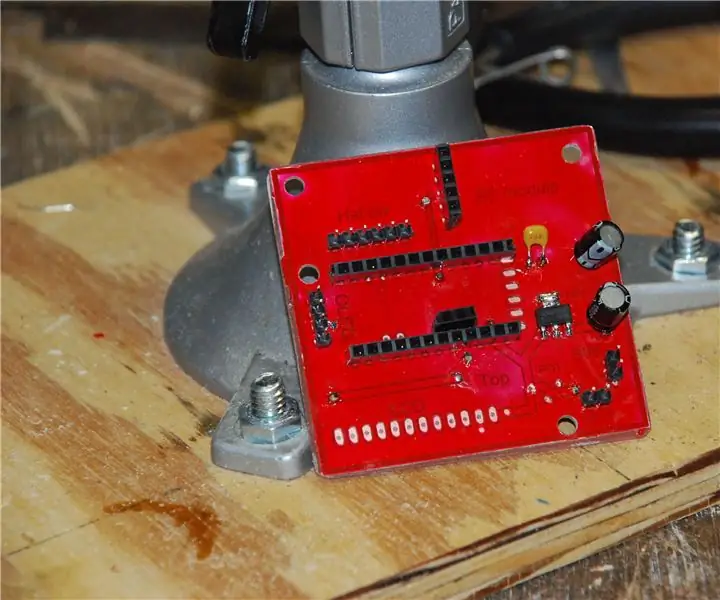

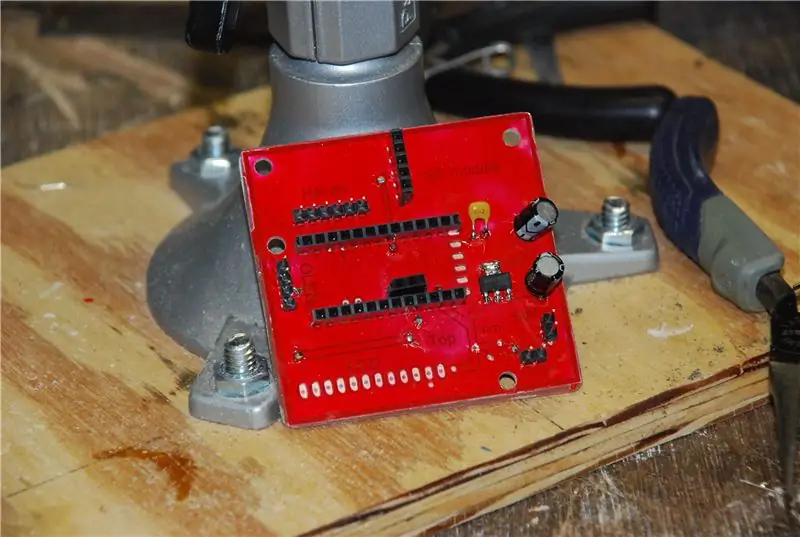

- Passaggio 12: forare la tavola

- Passaggio 13: taglia alla dimensione finale

- Passaggio 14: popola la tua scheda

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

Di seguito viene descritto il processo mediante il quale creo circuiti stampati per PC per uso singolo e prototipo. È scritto per una persona che ha creato le proprie schede in passato e ha familiarità con il processo generale.

Tutti i miei passaggi potrebbero non essere ottimali per la tua situazione. Ho sviluppato questo processo per tentativi ed errori, incorporando tecniche da varie fonti. Per favore, prendi tutto ciò che funziona per te e scarta ciò che non funziona.

Una nota di produzione: sono della vecchia scuola e imparo meglio dalle istruzioni scritte e dalle immagini, costituiscono la maggior parte di questo istruttivo, ho incluso un paio di video per alcuni dei passaggi più complessi.

Passaggio 1: materiali necessari

L'elenco che segue è lungo ma, se stai già realizzando le tue schede PC, potresti avere alcuni di questi elementi. La maggior parte del resto, ad eccezione della scatola per l'esposizione ai raggi UV, può essere acquistata online.

Avrai bisogno:

- Materiale PCB rivestito in rame

- Software di progettazione di circuiti stampati (uso il software gratuito Eagle).

- Traduttore di file Gerber - converti i file Gerber in formato grafico Gerber2PDF

- Software di editing grafico (PhotoShop)

- Stampante laser con toner adatta alla tecnica di trasferimento del toner.

- Carta lucida per stampante laser (punti #633215).

- Pellicola trasparente per stampanti laser (C-Line no60837).

- Colla stick idrosolubile, colla cianoacrilica, nastro per pittori.

- Filo floreale sottile (~ 26 gage) e spilli dritti.

- Strumenti manuali per tagliare, modellare e forare schede PC.

- Un ferro da stiro standard.

- Materiali per la pulizia dei circuiti stampati (fazzoletti di carta, spugne, detersivi, Bar Keepers Friend, solventi).

- Cloruro ferrico liquido (40%).

- Acido citrico, in polvere (nuts.com).

- Old CrockPot con rivestimento in ceramica o vetro (non in metallo).

- Qt. Borsa freezer di plastica di dimensioni con chiusura a zip.

- Vernice per maschera per saldatura polimerizzabile ai raggi UV (ebay o amazon).

- Scatola per esposizione ai raggi UV (fatta in casa?).

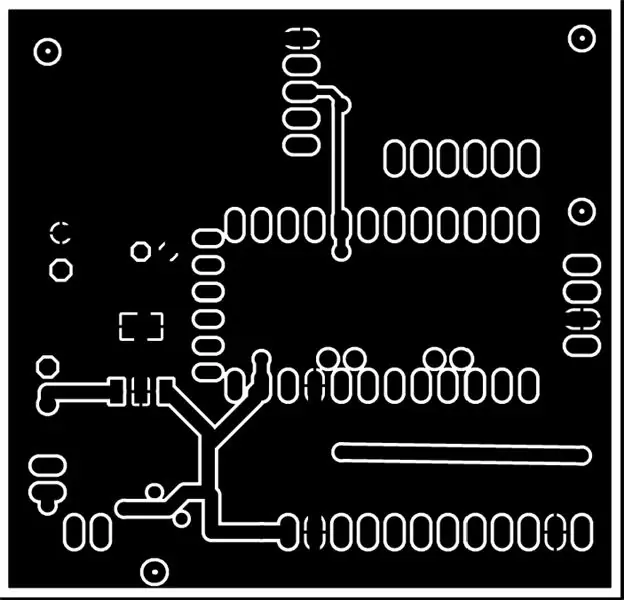

Passaggio 2: progetta il tuo circuito stampato

Uso la versione gratuita di Eagle poiché le dimensioni della scheda sono abbastanza modeste e limitate a 2 lati. Sono generoso con le dimensioni delle mie tracce e le distanze tra di loro (24 mil min di traccia e 15 mil tra).

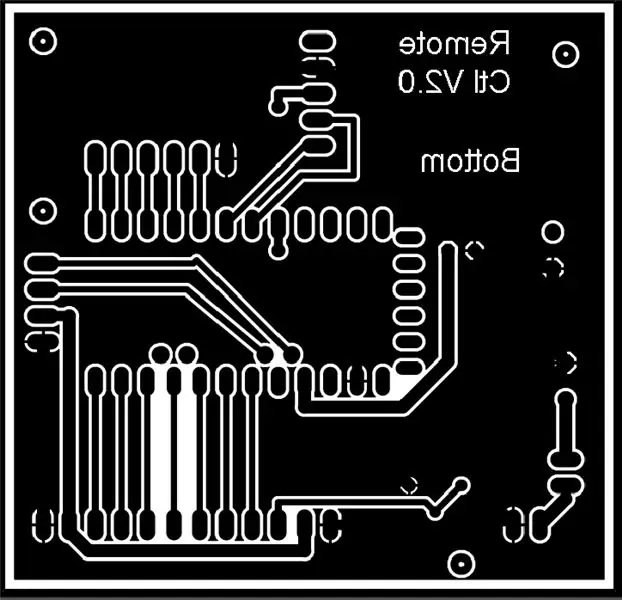

La maggior parte dei miei componenti passa attraverso il foro, ma uso occasionalmente SMD o una combinazione. Cerco di indirizzare le tracce a qualsiasi intestazione dei pin nella parte inferiore della scheda. Non uso fori passanti placcati, quindi aggiungo ulteriori via che collegano le tracce superiori a quelle inferiori dove il componente non può essere saldato su entrambi i lati. Questi saranno riempiti con brevi pezzi di filo sottile saldati in posizione.

Quando ho finito con il layout e il routing, aggiungo diversi vias grandi vicino agli angoli della scheda per fungere da fori di montaggio e indicatori di registrazione per schede a 2 lati.

Quando hai finito ti suggerisco di stampare una copia grande della scheda come riferimento per posizionare i componenti e segnare i fori.

Uso il processore CAM di Eagles per creare le immagini della scheda che verranno stampate su carta per il rame e su pellicola trasparente per laser per le maschere di saldatura.

Passaggio 3: genera Gerber

Mi piace usare i poligoni di riempimento per creare un piano Ground in basso e V+ in alto, quindi non stampo direttamente le immagini della scheda ma utilizzo l'output CAM di Eagle. Non uso stencil di pasta saldante da quando ho saldato a mano i pochi componenti SMD che utilizzo sulle mie schede.

Per facilitare la creazione delle immagini CAM ho creato un modello personalizzato per l'output CAM a lato singolo e doppio contenente i file di output di cui ho bisogno. Aggiungo sempre la forma della tavola ai Gerber in rame ma non alle maschere.

Di solito metto i file Gerber nella cartella Project durante l'elaborazione del lavoro in modo che sia possibile accedervi se necessario in un secondo momento.

Passaggio 4: conversione di immagini CAM

La creazione dell'output utilizzando il processore CAM di Eagle introduce diversi impedimenti alla creazione delle maschere di rame e saldatura.

- Devi convertire i file Gerber in immagini stampabili.

- Il processore Cam rimuove il componente e tramite indicatori di foro.

Il primo passo è convertire i file Gerber in una sorta di file immagine che posso quindi modificare e stampare. Uso un'utilità denominata Gerber2PDF Gerber2PDF link.

Il file.exe scaricato viene inserito nella directory Eagle CAM. Quindi trasferisco i file Gerber che desidero convertire dalla directory Project alla directory CAM prima di eseguire Gerber2PDF dalla riga di comando di Windows.

Vedere la documentazione di Gerber2pdf per la sintassi per selezionare e convertire file specifici.

Ho incluso il file di testo che uso per eseguire il processo gerber2pdf che dovresti scaricare.

Sentiti libero di modificare questo file in base alle tue esigenze. Taglia i comandi e incollali nell'utilità della riga di comando DOS per convertire i Gerber.

Una volta che ho i PDF individuali, uno per ogni maschera di rame e saldatura di cui ho bisogno, affronto il problema dei fori mancanti nei componenti della scheda, nei via e nei fori di registrazione. Uso PhotoShop per importare i PDF e modificare i file di rame per aggiungere i fori necessari come piccoli cerchi bianchi pieni.

Passaggio 5: modifica delle immagini

Uso PhotoShop per importare i PDF e modificare i file di rame per aggiungere i fori necessari come piccoli cerchi bianchi pieni. Puoi utilizzare il tuo software di conversione e modifica grafica seguendo le indicazioni seguenti.

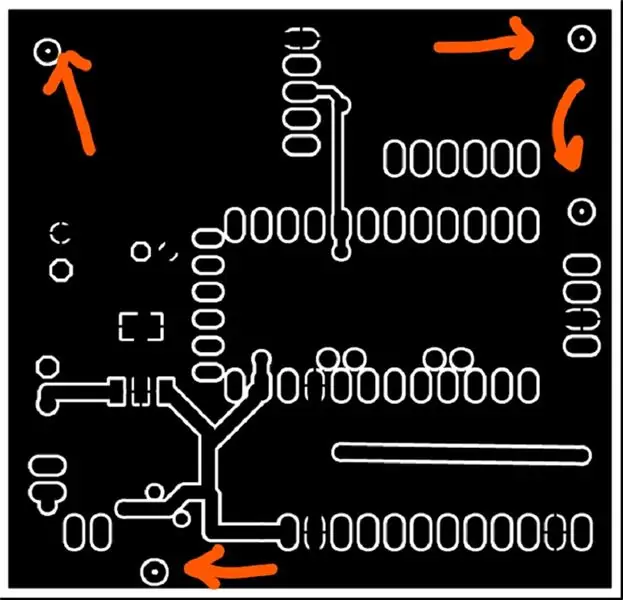

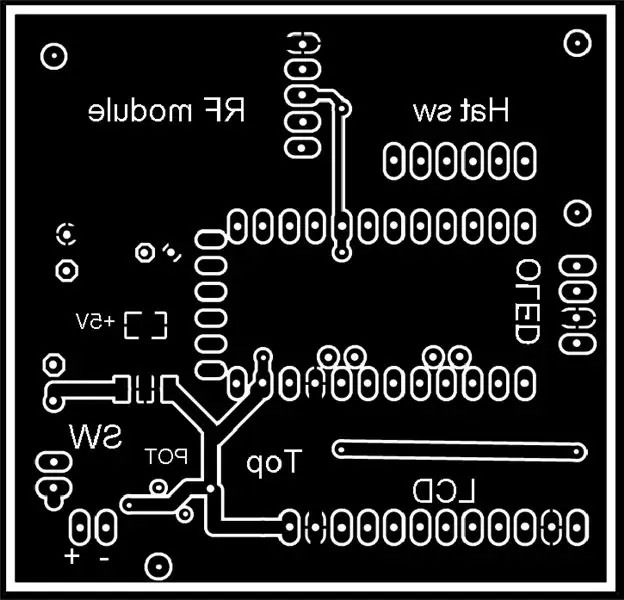

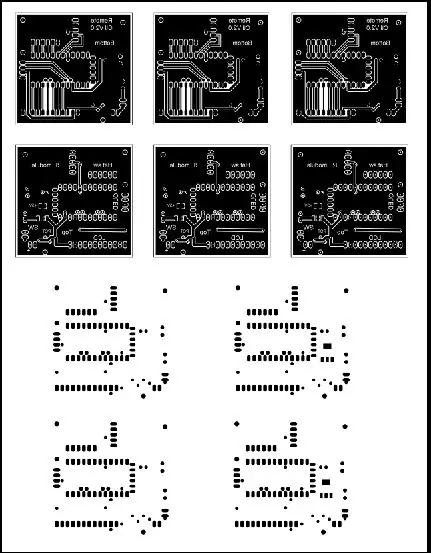

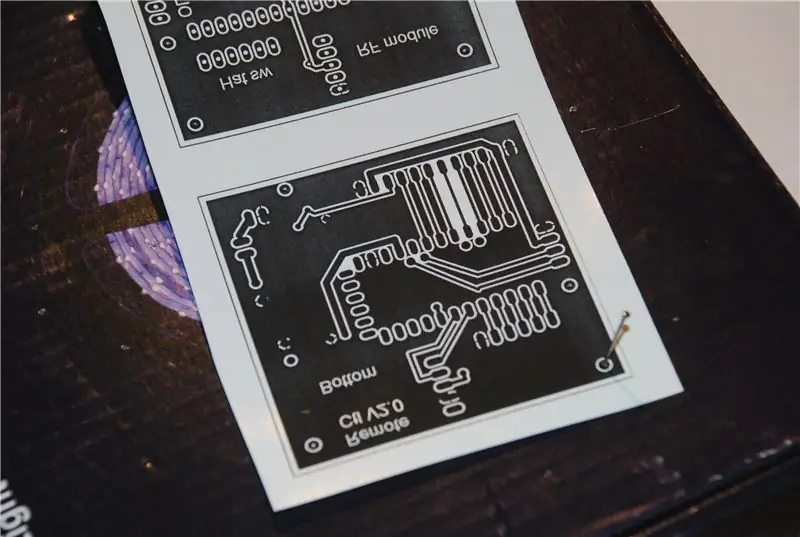

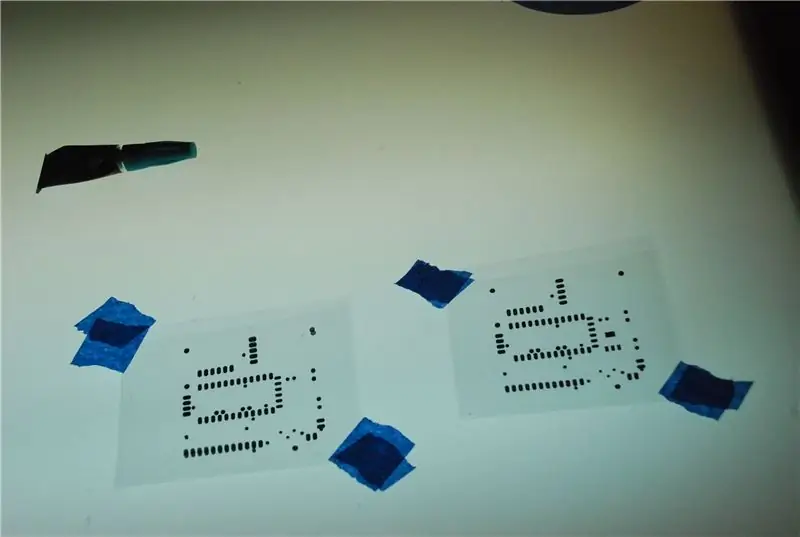

Modifica i PDF per aggiungere segni di foro di registrazione (vedi Frecce) su entrambi i lati delle schede a 2 lati. Mantieni i fori di registrazione molto piccoli per rendere la registrazione più precisa ma abbastanza grande da essere visibile quando stampi le immagini in rame. Aggiungo solo i fori dei componenti in alto poiché forerò principalmente da questo lato. Nota che l'immagine in rame superiore deve essere capovolta orizzontalmente (specchio) a questo punto in modo che i pad corrispondano dopo essere stati incisi. A questo punto puoi anche aggiungere del testo stampato. Assicurati che qualsiasi testo che aggiungi appaia speculare sia sul rame superiore che su quello inferiore in modo che vengano trasferiti correttamente alla tua scheda (vedi esempi sopra).

Copia e incolla ogni immagine di rame e maschera in un foglio master vuoto a pagina intera (alla stessa risoluzione dei PDF) che verrà stampato su una stampante laser. Potresti anche voler aggiungere il testo di identificazione della scheda al foglio principale.

L'inserimento di più copie delle immagini in rame sul foglio principale consente di risparmiare carta e consente errori nel processo di trasferimento del toner. Fai lo stesso per i file della maschera di saldatura aggiungendo almeno 2 copie di ogni maschera, verranno combinate in seguito.

Passaggio 6: stampa il foglio principale

Le immagini in rame del foglio principale stampate verranno trasferite ai PCB preparati utilizzando il trasferimento di calore del toner. Uso la carta lucida laser a colori Premium di Staples (#633215) per il processo di trasferimento. È affidabile, a basso costo e chiaramente visibile (non come le pagine delle riviste). Accetta il toner laser con pochi o nessun errore, trasferisce rapidamente il toner sul rame e rilascia in modo pulito con pochi minuti di ammollo in acqua calda. Se devono essere generate maschere di saldatura, almeno due copie di ciascuna maschera vengono stampate su pellicola trasparente per stampante laser (C-Line n.60837).

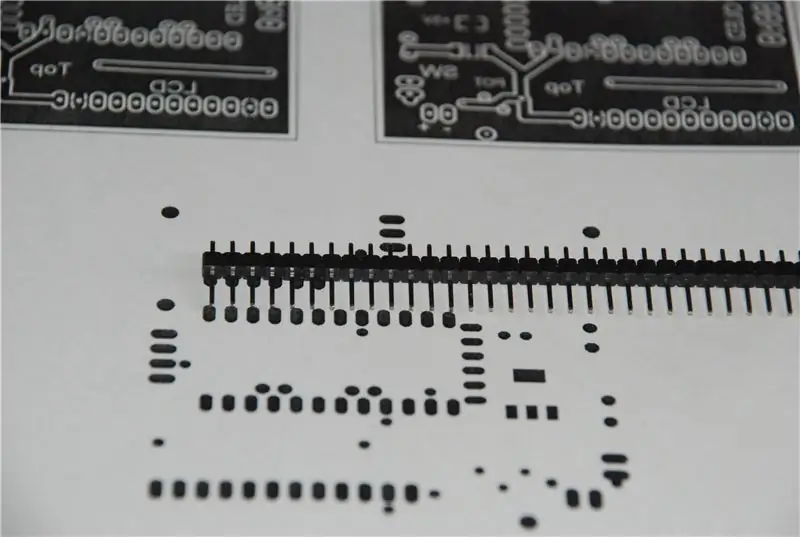

Prima di stampare su carta lucida o lucidi, stampare una copia delle immagini su carta comune. Questa copia verrà utilizzata per il dimensionamento della scheda e l'allineamento del rame su due lati. È una buona idea controllare le distanze corrette tra i pad per SMD e altri componenti (vedi foto sopra). Fallo sia per le immagini di rame che per le maschere. Ho commesso errori nel processo di copia e incolla più di una volta e, dopo aver inciso, mascherato e forato il PCB, non sono riuscito a popolare le schede finite

Passaggio 7: preparare il pannello rivestito in rame

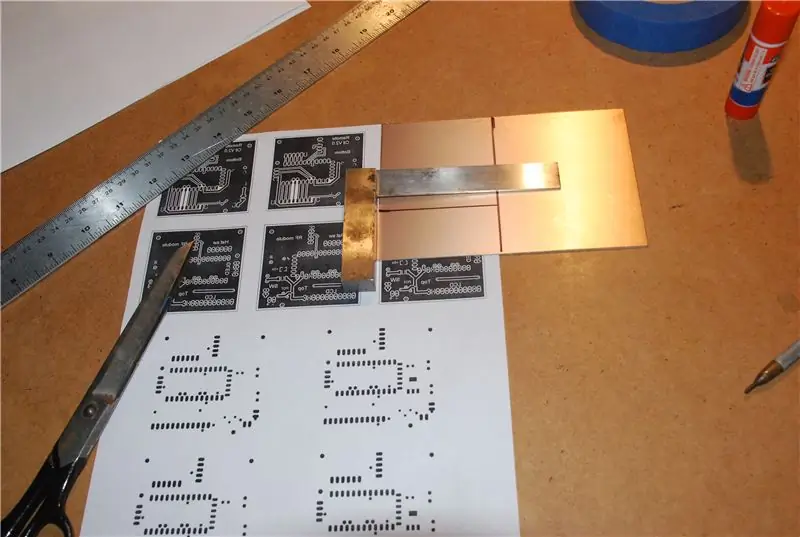

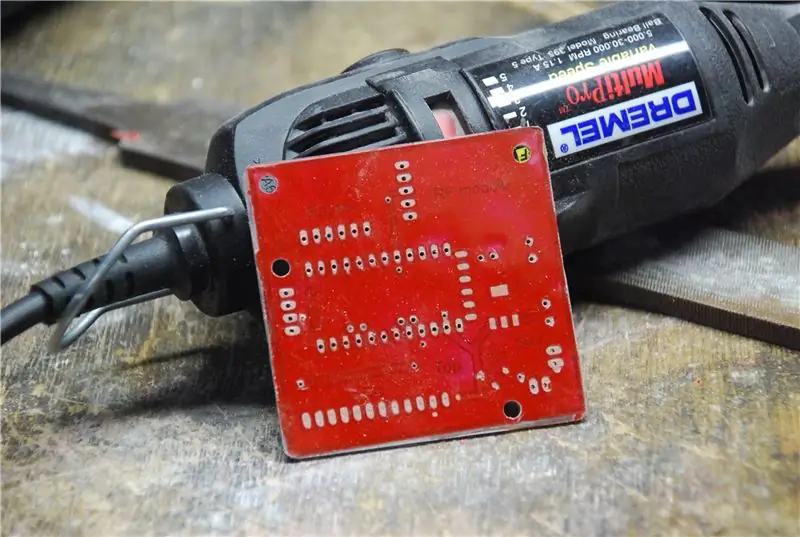

Le schede di rame (a un lato oa due lati) vengono tagliate in una forma ruvida (~ mezzo pollice tutt'intorno) utilizzando un'immagine dalla stampa su carta comune come guida (uso uno strumento Dremel con una rotella da taglio).

I bordi sono limati per appiattirli e gli angoli arrotondati. Quindi limo i bordi superiore e inferiore con un angolo di 45 gradi per rimuovere eventuali sbavature o nitidezza (controllare con il dito dopo la limatura).

Il prossimo passo è pulire le schede per rimuovere eventuali oli o grasso. Detersivo e acqua calda faranno il trucco. Infine per rimuovere l'ossidazione e creare una superficie che accetti il trasferimento e sia facile da saldare, cospargo il rame con un po' di composto "Bar Keepers Friend" e strofino delicatamente con una spugna umida, quindi risciacquo prima di asciugare con un tovagliolo di carta.

Se le schede sono fronte/retro, le immagini dovranno essere registrate esattamente. Ho scoperto che il modo migliore per me è incollare a temperatura ambiente una copia su carta comune dell'immagine in rame inferiore su un lato della scheda (paradossalmente questa sarà la parte superiore) e forare con cura i centri delle vie di registrazione con un trapano #70. Un trapano a colonna con una morsa da trapano per tenere la punta funziona bene.

Passaggio 8: registra le immagini in rame

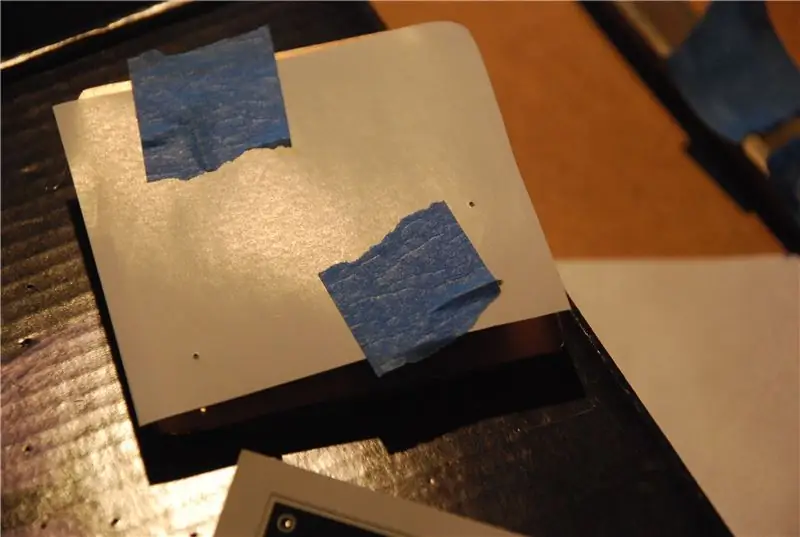

Per le schede a un lato il processo è abbastanza semplice. Basta ritagliare una copia dell'immagine in rame dalla carta lucida e fissarla delicatamente con il nastro adesivo sull'immagine della lavagna con il nastro adesivo (nastro blu). Quindi posiziono la tavola su un pezzo di compensato coperto con 2 strati di carta assorbente e copro la tavola con altri due strati.

Per le schede a due lati il processo è più complicato. Per prima cosa pulisco i fori di registrazione nella scheda con uno spillo dritto. Il prossimo passo è ritagliare un'immagine di rame superiore e una inferiore dalla carta lucida e perforare esattamente il centro di tutti i fori di registrazione con uno spillo dritto.

Successivamente ho tagliato pezzi di filo sottile (~ 26 gage) o filo artigianale abbastanza piccoli da passare attraverso i fori di registrazione (circa 3/4 di pollice di lunghezza). Faccio passare questo filo prima attraverso il retro di uno dei fori di registrazione nella carta superiore, poi attraverso la scheda. A questo punto piego il filo e uso un pezzetto di nastro adesivo per evitare che il filo cada quando capovolgo la tavola. Infine spingilo attraverso la parte anteriore dei fori della carta inferiori in modo che le immagini siano rivolte verso il rame.

Ogni filo viene quindi piegato per tenere insieme i fogli e il cartone. Quando tutti i fori sono stati completati, seguire la procedura per il pannello monofacciale sopra.

Passaggio 9: trasferimento del toner

Ora che la scheda è pronta per il trasferimento del toner. Questo video del processo di trasferimento può rendere più chiare le seguenti istruzioni.

Applico un ferro da stiro per vestiti asciutti impostato appena sotto la temperatura più alta per fissare la carta alla tavola usando la punta appuntita del ferro. Fare attenzione a posizionare la punta tra i fili su schede a due lati e fissare entrambi i lati in modo che la carta non si separi dalla scheda quando viene maneggiata. Avvertimento che la scheda si surriscalda. Su entrambi i lati taglio i fili a filo su un lato, quindi tiro le altre estremità attraverso la carta e il cartone prima del passaggio successivo.

Rimuovere qualsiasi nastro prima di applicare il ferro con una pressione su ciascun lato per circa 1 minuto senza alcun movimento a meno che l'asse non sia troppo grande per una copertura completa del ferro. Questo scalderà la tavola e appiccicherà il toner. Per assicurare il trasferimento del toner, rimuovo il tovagliolo di carta sul lato superiore e tengo il bordo del ferro a un angolo di 45 gradi rispetto all'asse, quindi applico una pressione mentre mi sposto sull'asse. Lo faccio su ogni lato almeno diverse volte. A questo punto dovresti vedere una leggera immagine del toner sul retro della carta.

Il prossimo passo è immergere il cartone e la carta in acqua finché la carta non galleggia via. Di solito strofino delicatamente il retro della carta per rimuovere il rivestimento di argilla per facilitare il processo e sbucci delicatamente la carta dopo alcuni minuti. Una leggera spazzolatura sotto l'acqua con una spazzola a setole morbide o con le dita assicurerà il rivestimento di argilla del lucido la carta viene rimossa dal rame prima dell'incisione. L'acqua si appanna con microscopiche particelle di argilla.

Asciugare, ispezionare e ritoccare con un pennarello Sharpee e un coltello se necessario. Se è necessaria una riparazione completa in questa fase, potresti voler rimuovere il toner e riapplicarlo prima dell'incisione (assicurati di pulire nuovamente la scheda).

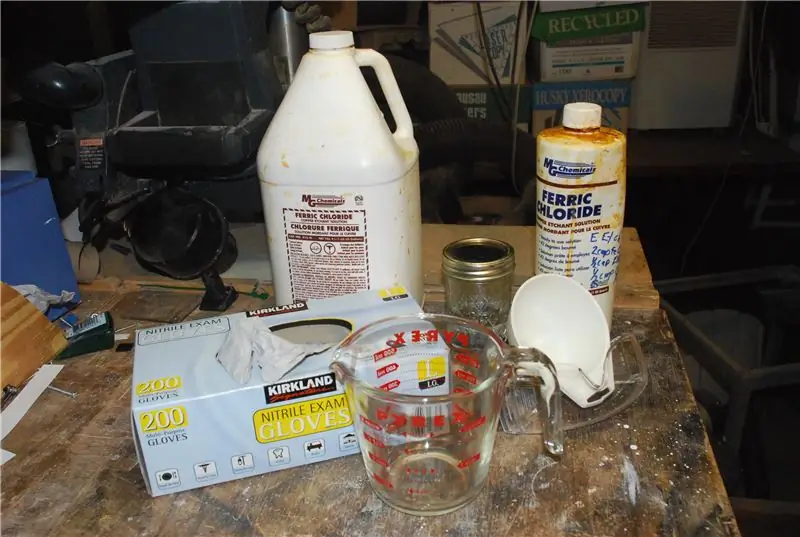

Passaggio 10: incidi la tua tavola

Il mio processo di incisione è forse il più anticonvenzionale. Richiede una pentola di coccio riempita a 1/2 senso con acqua impostata su un livello alto e riscaldata (almeno 1 ora) fino a quando è calda. Il prossimo passo insolito è incidere la tavola all'interno di un sacchetto per congelatore di buona qualità con chiusura a zip. Infine uso un'incisione Edinburgh Etch a base di cloruro ferrico che viene preparata come segue: Ottenere dell'acido citrico secco (noto anche come Sour Salt spesso usato come conservante alimentare} da una fonte online (NUTS.com) o locale. Preparare una soluzione di acido citrico sciogliendo 1/4 di tazza di polvere in 3/4 di tazza di acqua calda, mettere da parte a raffreddare. Per fare l'attacco, aggiungere 1/2 tazza di questa soluzione a 2 tazze di soluzione di cloruro ferrico al 40%. Aggiungere l'acido al cloruro. Questa è l'incisione di Edimburgo. La soluzione di incisione è due volte più veloce della semplice incisione al cloruro di ferro e non si intasa o forma la morchia.

AVVERTENZA: NON utilizzare un mordenzante a base di perossido di idrogeno con questo metodo. Genera gas idrogeno che è esplosivamente infiammabile e farà esplodere il sacchetto.

Assicurarsi di utilizzare guanti e indumenti protettivi (un grembiule impermeabile) prima di miscelare o utilizzare l'agente mordenzante. Continuerà a macchiare e mangiare stoffa e pelle! Apri la borsa con il circuito stampato, di solito aggiungo prima acqua alla borsa per verificare la presenza di perdite, quindi scarico l'acqua. Aggiungi un mordente sufficiente per incidere il tuo circuito, non riempire eccessivamente, puoi sempre aggiungerne altro in seguito ma può essere disordinato. Scoprirai che utilizzerai meno mordenzante rispetto ad altri metodi e poiché viene scartato dopo l'uso, la mordenzante è sempre fresca. Spremere quanta più aria possibile dal sacchetto senza fuoriuscite, quindi sigillarlo saldamente in modo che sia a tenuta d'aria.

Spegni la pentola di coccio. Ora metti la borsa nell'acqua calda fino a quando la tavola è sommersa e piatta. Controllare l'andamento dell'incisione almeno ogni 5 minuti fino a quando tutto il rame esposto è completamente eliminato (il sacchetto trasparente consente l'ispezione). Non c'è bisogno di agitazione costante poiché l'Edinburgh Etch non si intasa. Una volta completato (nessun rame visibile), rimuovere il sacchetto e aprirlo con attenzione, gettare l'agente corrosivo in un contenitore per rifiuti, non versarlo nello scarico! Uso un grande contenitore di plastica con una bocca larga che porto alla raccolta di rifiuti pericolosi della mia comunità per gettarlo.

Risciacqua il sacchetto con acqua, gettalo anche nel contenitore dei rifiuti e rimuovi l'asse prima di gettare il sacchetto. Sciacquare la scheda sotto l'acqua corrente per pulirla prima di rimuovere l'equipaggiamento protettivo.

Rimuovere il toner come al solito strofinando con un tovagliolo di carta imbevuto di acetone o diluente per lacca.

Passaggio 11: applicare la maschera per saldatura

Una volta che la tavola è asciutta, è il momento di applicare una maschera per saldatura. Questo è un passaggio facoltativo ma aiuterà a proteggere il rame dall'ossidazione, avrà un aspetto più professionale e migliorerà il posizionamento dei componenti SMD.

Anche in questo caso, poiché la descrizione di questo processo non trasmette tutte le sfumature necessarie per il successo, ho incluso un video.

La maschera per film è difficile da trovare e molto costosa, quindi uso i tubi della maschera per saldatura polimerizzabile ai raggi UV ottenuta da varie fonti su Internet. Non importa se usi pellicola o vernice, avrai bisogno di una fonte di luce UV. Ho costruito un'unità di esposizione UV utilizzando un rotolo di strisce LED viola/UV.:

È importante per la protezione della vista che la sorgente UV sia racchiusa all'interno di una scatola a tenuta di luce. Ci sono molte indicazioni per la costruzione di altri dispositivi di esposizione ai raggi UV su instructables.com, creane uno adatto a te. Uso un timer elettronico in grado di misurare i secondi e attivare un relè per accendere e spegnere la corrente CC alla sorgente UV.

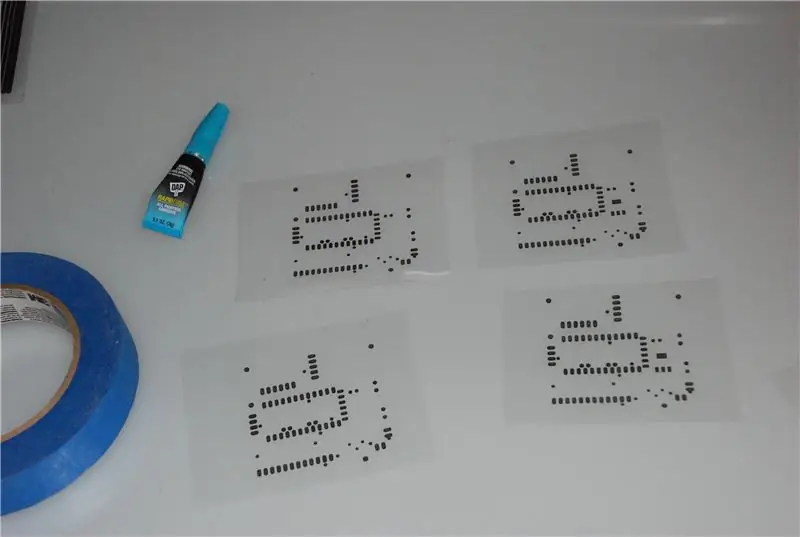

Poiché le stampanti laser non stampano un'immagine con una densità sufficiente, dovrai combinare 2 immagini. Ritaglia due copie di ciascuna maschera di saldatura dal film e allineale con cura per formare la maschera per ogni lato. Li incollo permanentemente insieme con un piccolo punto di "Super Glue" sugli angoli opposti lontano dall'immagine stampata.

Il passaggio successivo è più euristico e richiederà il test della configurazione dell'esposizione (vedere le istruzioni di seguito) e alcuni esperimenti con l'applicazione della vernice.

Testare il tuo dispositivo di esposizione ai raggi UV - Non so che tipo di livelli UV emetterà il tuo dispositivo o lo spessore della vernice, ci sono troppe variabili. È necessario stabilire i tempi di esposizione adatti alla propria configurazione particolare e alla densità della vernice. Per fare ciò, prepara una guida all'esposizione di esempio e copri una scheda PCB vuota con la vernice seguendo le istruzioni seguenti (ho allegato un'immagine di esposizione a strisce che puoi stampare su acetato e utilizzare come maschera di prova non dimenticare di raddoppiarla e incollarla).

Inizia con un tempo totale di 10 minuti, dividilo in quattro periodi di 2 minuti e mezzo ed esponi un pannello campione spostando un pezzo di cartone ogni 2 minuti e mezzo in modo che un segmento sia esposto per 2 minuti e mezzo dopo per 5 minuti, poi 7 1/2 e infine tutti i 10 minuti. Rimuovere e pulire la tavola con carta assorbente e diluente per vernici per vedere quali aree sono diventate dure e quali no. Se è quasi tutto duro o tutto rimosso, raddoppiare o metà delle volte e riprovare con un pezzo di scheda PC pulito. Usa questi tempi per determinare un tempo di esposizione suggerito per la tua prima tavola.

Avvertimento! Una volta che la maschera si è indurita, è quasi impossibile rimuoverla, determina attentamente i tempi di esposizione prima di affidare il tuo circuito a questo processo. Se sei coerente nella preparazione delle tue tavole non dovresti cambiare i tempi di esposizione.

Usando i tempi che hai derivato dal test, esponi la tua maschera. Dopo l'esposizione della scheda finita, rimuoverla dalla scatola UV, rimuovere la maschera di saldatura e rimuovere il foglio di copertura in acetato. Dovresti vedere la vernice attaccata a questo foglio dove i cuscinetti appaiono sulla tua maschera ma non altrove sul tabellone. Ora usa della carta assorbente e rimuovi la vernice non esposta con un diluente. Tutta la vernice deve essere rimossa dai pad e dai vias di rame ma non le tracce, pulire la scheda davanti e dietro e asciugare con carta assorbente. Per finire di indurire la maschera, ispeziona prima le aree non esposte e usando uno strumento affilato rimuovi la vernice dalle aree indesiderate. Quindi posiziona la scheda nella scatola dell'esposizione UV ed esponi per almeno due o tre volte il tempo di esposizione originale. Lavorare il secondo lato, se necessario, allo stesso modo.

Passaggio 12: forare la tavola

Praticare i fori per le vie, i componenti passanti e i fori di montaggio. Uso un trapano a colonna con una morsa da trapano per le punte delle dimensioni del filo. Trovo che la tavola sia più facile da maneggiare se viene forata prima del taglio alla dimensione finale.

Passaggio 13: taglia alla dimensione finale

Utilizzando le linee del profilo della scheda come guida, tagliare la scheda utilizzando uno strumento rotante e una rotella da taglio, Limare i bordi e gli angoli arrotondati

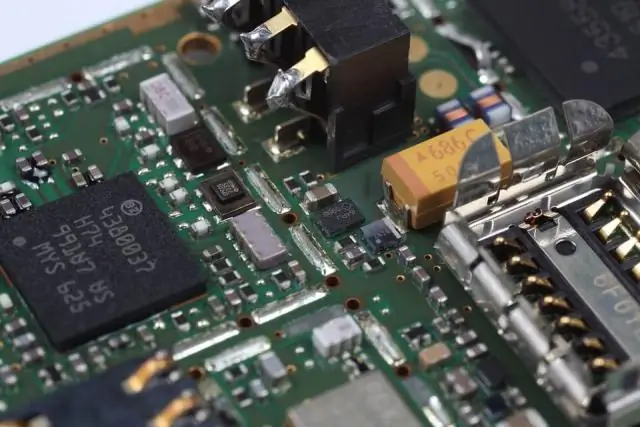

Passaggio 14: popola la tua scheda

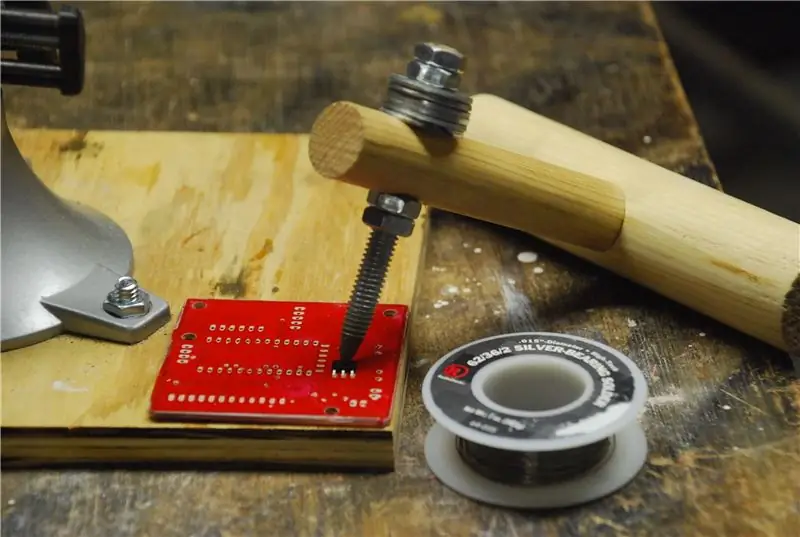

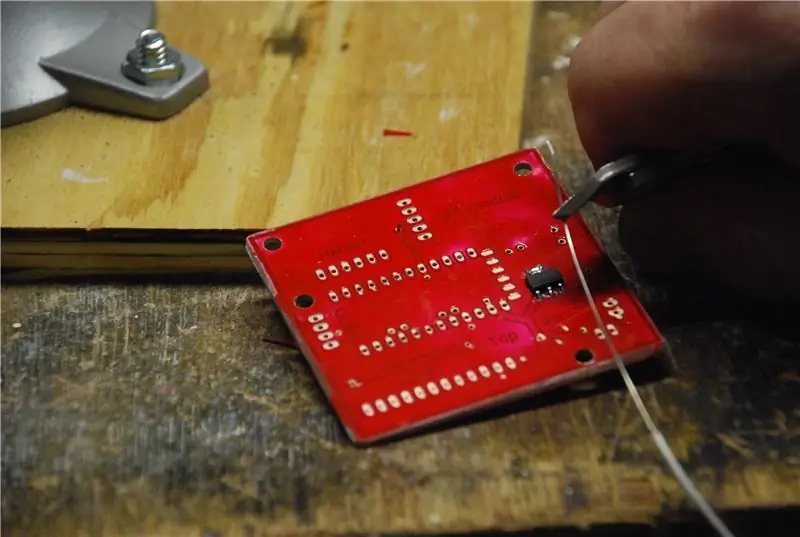

Di solito saldare a mano prima le parti SMD, poi i vias e infine i componenti attraverso il foro.

Ho realizzato questo dispositivo per trattenere i componenti SMD durante la saldatura da un paio di tasselli, alcune rondelle e dadi. Applico un po' di flusso liquido sui pad SMD tenendo premuto il componente e poi saldandolo in posizione.

Un trucco per i via è appiattire un po' l'estremità del filo con un paio di pinze in modo che non cadano attraverso il foro del via. Saldare sul lato anteriore, quindi piegare il filo e saldare sul retro.

La tua scheda è completa e pronta per essere testata.

Spero che questo istruttivo anche se lungo sia stato utile. Non esitate a fornire commenti o idee costruttivi.

Grazie per aver dedicato del tempo per esaminare il mio processo e divertirti a costruire i tuoi progetti elettronici.

Consigliato:

Cuscino per circuiti stampati alieni: 4 passaggi

Cuscino per circuiti stampati alieni: tutorial su come realizzare un cuscino con un alieno mobile che riproduce musica e si illumina premendo un pulsante

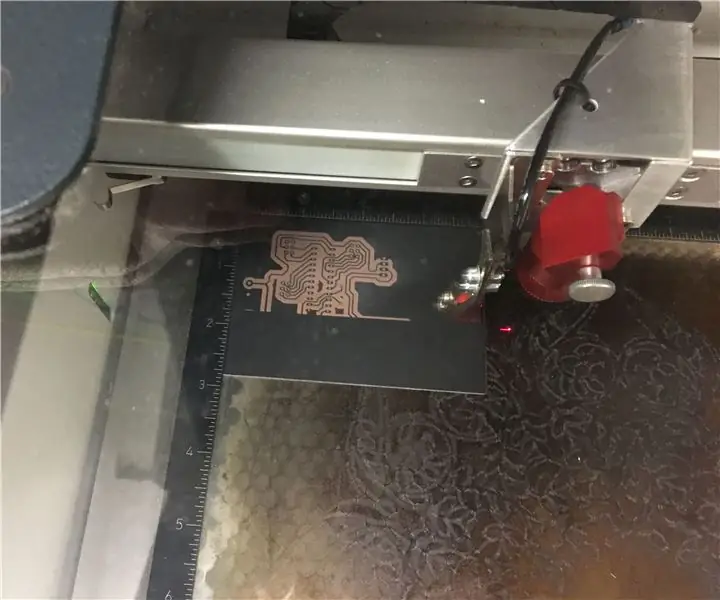

Realizza circuiti stampati con laser: 4 passaggi (con immagini)

Crea circuiti stampati con i laser: un circuito stampato fatto in casa è buono quanto la maschera che ci metti sopra. Indipendentemente dal metodo che usi per eseguire l'incisione vera e propria, devi comunque incollare un'immagine del tuo circuito sulla scheda e assicurarti che lasci tracce nitide, pulite e solide dietro

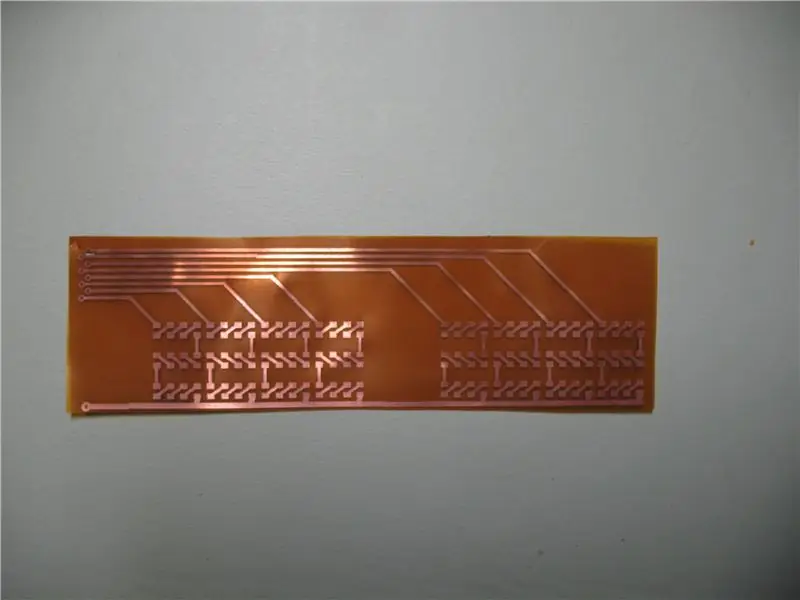

Circuiti stampati flessibili fai-da-te: 5 passaggi (con immagini)

Circuiti stampati flessibili fai-da-te: Produci i tuoi circuiti stampati flessibili su un solo lato utilizzando una stampante a inchiostro solido, una pellicola in poliimmide rivestita di rame e comuni prodotti chimici per l'incisione dei circuiti stampati. Troverai PCB flessibili all'interno della maggior parte dei telefoni cellulari o gadget miniaturizzati simili. PCB flessibili

Orologio da parete per circuiti stampati: 5 passaggi

Orologio da parete per circuiti stampati: hai un sacco di circuiti stampati casuali in giro? Vuoi riciclarli per uno scopo migliore? Questo è un orologio da parete per circuiti stampati fresco e decorativo fatto con poche forniture

Creazione di circuiti stampati con una stampante INKJET: 8 passaggi (con immagini)

Creazione di circuiti stampati con una stampante INKJET: Quando ho iniziato a esaminare come incidere i miei circuiti stampati, ogni Instructable e tutorial che ho trovato utilizzava una stampante laser e stirava il modello in una sorta di modo. Non possiedo una stampante laser ma ho un inchiostro economico