Sommario:

- Passaggio 1: il piano

- Passaggio 2: test del motore "accurato"

- Passaggio 3: realizzazione del supporto motore

- Passaggio 4: creazione della staffa della catena

- Passaggio 5: installazione della catena

- Passaggio 6: test

- Passaggio 7: piano elettronico

- Passaggio 8: costruzione dell'elettronica

- Passaggio 9: alloggiare l'elettronica

- Passaggio 10: finecorsa

- Passaggio 11: programmazione dell'elettronica

- Passaggio 12: problemi rivelati e loro soluzione

- Passaggio 13: completamento della build (è mai stata completata una build?)

- Passaggio 14: Distinta base

- Passaggio 15: Conclusione

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

Durante l'estate, mio padre mi ha motivato a prendere in considerazione l'acquisto di un sistema di automazione per cancelli e la sua installazione. Così ho iniziato la mia ricerca e ho esaminato le soluzioni di pacchetto su AliExpress e sui venditori locali. I fornitori locali offrivano soluzioni complete, inclusa l'installazione per > $1000. Erano sistemi italiani e dovevano essere di altissima qualità. Ma il prezzo era fuori dal nostro budget. Anche i sistemi su AliExpress erano piuttosto costosi, il più economico era di $ 500 al lordo delle tasse. Ho praticamente rinunciato all'idea di acquistare un sistema completo e ho esaminato alcuni approcci fai-da-te.

Dopo la mia ricerca iniziale, ho concluso che sarà molto difficile e richiederà molto tempo costruirlo da zero. Anche questo utilizzando risorse limitate. Ma poi l'ho presa come una sfida e ho iniziato a mettere insieme un piano approssimativo.

Mi ci sono voluti molti tentativi ed errori e un sacco di duro lavoro, ma sono stato in grado di configurare un sistema affidabile a un prezzo che nessun altro sistema può battere.

Se stai cercando di costruire qualcosa di simile, ti incoraggio a farlo mentre spiego tutti i problemi che ho riscontrato durante il mio processo di compilazione. Spero che tu possa ottenere qualche informazione ed evitare gli errori che ho fatto.

Se ti piace quello che ho fatto e spiegato, per favore considera di darmi un voto. Qualsiasi supporto è molto apprezzato. _

Seguimi anche su altre piattaforme mentre condivido i miei progressi tra i progetti.

Facebook: Il laboratorio di Badar

Instagram: Il laboratorio di Badar

Youtube: Il laboratorio di Badar

Passaggio 1: il piano

Ho iniziato a pensare a come l'avrei fatto. Ci sono molti modi in cui un progetto del genere può essere affrontato, ognuno con i propri vantaggi e svantaggi.

La prima cosa che ho fatto è stata capire il sistema esistente con cui stavo lavorando. Per me questo significava il mio cancello scorrevole pesante, tutto in metallo. Per te potrebbe significare qualcos'altro e ti consiglierei di comprendere appieno il tuo sistema prima di stabilirti su una strategia.

Mi sono reso conto che il mio cancello non era costruito molto bene e presentava alcune variazioni nel suo movimento. Quindi qualunque fosse il mio metodo di traduzione, avrei dovuto provvedere a quella variazione. Questo mi ha fatto pensare di usare la catena della moto. Li avevo già usati, quindi conoscevo bene il loro funzionamento. Sono economici e ampiamente disponibili. E le loro grandi sezioni significano che un piccolo disallineamento non avrà molta importanza. Il montaggio della catena sul bordo superiore ha funzionato bene per me poiché avevo una staffa sulla parte superiore per montare il gruppo motore in modo che tutto potesse stare ordinatamente nella parte superiore del cancello.

Poi è arrivata la selezione del motore. Stavo girando a basso costo, quindi ho scavato nel cestino delle parti rimaste e ho trovato un motorino del tergicristallo dell'auto dalla mia build di robot da combattimento. Mi sono ricordato che questo motore aveva molta coppia ed era molto ben costruito. Quindi ero sicuro che avrebbe avuto abbastanza potenza per guidare il cancello.

Per ora avevo tutto il piano di cui avevo bisogno. L'elettronica e il controllo sono tutta un'altra storia e arriveranno più avanti.

Passaggio 2: test del motore "accurato"

Quindi ero fiducioso che il motore sarebbe stato in grado di muovere il cancello, ma non avevo intenzione di costruire l'intera cosa per poi essere smentito. Quindi ho fatto quello che dovrebbero fare gli ingegneri. Test.

Beh, penso che dovrebbero prima fare i calcoli, ma non avevo valori da cui calcolare. Così ho spolverato il mio vecchio robot da combattimento e l'ho legato al cancello. Il robot da combattimento utilizza due motorini del tergicristallo per azionarlo. Ed è stata la cosa più vicina che sono riuscito a impostare rapidamente in nome del test.

Ho dato al robot tutto gas e cosa ne sai, il cancello ha iniziato a muoversi. Nonostante la mancanza di trazione, il robot è riuscito a muovere il cancello. Questo era abbastanza buono per me, quindi ho proceduto.

Passaggio 3: realizzazione del supporto motore

Da un incidente passato, sapevo che questi motori non sono uno scherzo. E se metti il dito nel pignone, puoi baciarlo, buon acquisto. Ho quasi perso un dito mentre stavo costruendo il robot da combattimento, quindi parlo per esperienza.

Sulla base di quell'esperienza, volevo che l'assemblaggio fosse il più nascosto possibile. Così ho deciso di montarlo sulla staffa che teneva fermo il cancello.

Per prima cosa ho attaccato una lamiera d'acciaio tra i due pezzi di ferro ad angolo. In questo modo posso montare il mio gruppo motore sopra, senza dovermi preoccupare di avere una base robusta.

Ho deciso di rendere il motore assemblato rimovibile dalla base del cancello principale perché potrei volerci lavorare separatamente. Smontare il motore sarebbe stato molto difficile soprattutto perché stavo lavorando in uno spazio ristretto. Questo è stato ripagato in seguito quando ho smontato il gruppo motore più volte per lavorarci.

Come puoi vedere, ho collegato il motore al gruppo motore. Ho anche attaccato la ruota dentata sul motore e un paio di ruote dentate su entrambi i lati per guidare la catena sulla ruota dentata del motore e non permetterle di scivolare sotto carico.

Passaggio 4: creazione della staffa della catena

L'intero tema di questo progetto era quello di contenere i costi, quindi volevo riutilizzare i vecchi pezzi di acciaio che avevo invece di acquistarne di nuovi. Ho trovato un vecchio pezzo di calcio angolare che era abbastanza spesso per il mio uso.

Ho tagliato il calcio a misura usando la mia smerigliatrice angolare e poi l'ho saldato insieme per creare la staffa. Poi ho saldato la staffa sopra il cancello. Una cosa importante da notare è che non si desidera saldare su una superficie verniciata. Asportare sempre la vernice nell'area di saldatura.

Ho dovuto rifare la saldatura tre volte. La prima volta è stato perché non ho montato la staffa al di fuori degli arresti fisici del cancello. Quindi, quando lo stavo testando e ho rotto accidentalmente uno dei fili del finecorsa, la staffa ha forzato il finecorsa e l'ha rotto. Quindi è importante montare sempre le staffe in modo tale che non possano danneggiare un'altra parte del sistema in caso di guasto dei finecorsa elettronici.

La seconda volta è stato perché ho montato le staffe storte. Questo è stato il mio primo progetto di saldatura e non avevo morsetti adeguati, quindi ho avuto difficoltà ad allineare la staffa.

Un ultimo errore che ho fatto è stato praticare un foro dopo aver saldato completamente la staffa. E poiché la saldatura rende l'acciaio molto più duro, è molto più difficile forarlo. Ho impiegato tre punte da trapano e un'ora di perforazione costante per fare solo due fori.

Quindi impara da questi errori se hai intenzione di fare qualcosa di simile. Passiamo all'installazione della catena.

Passaggio 5: installazione della catena

Per prima cosa avevo in mente idee diverse su come montare la catena in modo che abbia un assorbimento degli urti per evitare il sovraccarico del motore quando si parte da una posizione statica. Ma niente sembrava abbastanza semplice da implementare. Quindi ho scelto la soluzione più economica e semplice.

Ho preso una catena e ho tagliato il cuscinetto centrale sul pezzo finale. Quindi ho preso un bullone da 3 e ho tagliato la testa. Ho fissato il bullone nell'ultimo pezzo della catena e l'ho saldato. Potrebbe non essere la soluzione più bella. Ma funzionerà.

Ho collegato tutte le catene da un capo all'altro e poi ho fissato l'estremità del dado nella staffa della catena su un lato. Ho misurato per vedere dove dovrò tagliare la catena dall'altra parte. L'ho contrassegnato e ripetuto la procedura di saldatura del dado.

Ho quindi montato la catena sopra il cancello. Ho usato un paio di bulloni per fissare le due estremità in modo che il bullone non si allenti.

La chiave nel mio caso era non stringere troppo la catena perché avrebbe messo a dura prova il motore e le ruote dentate. Invece, far riposare la pesante catena sul bordo superiore del cancello sembrava essere il modo migliore per evitare un carico costante sul motore.

In questo modo, quando il motore inizia a muovere il cancello, deve prima tirare il peso della catena prima di tirare effettivamente il cancello. Funziona come una sorta di molla per evitare il sovraccarico del motore.

La parte meccanica dell'apricancello è completa. Possiamo passare ad alcuni test per vedere se funziona davvero.

Passaggio 6: test

Ora che la parte meccanica del progetto è stata completata, ho potuto testarla per risolvere alcuni nodi e possibili insidie. Ho usato una batteria al piombo da 12 V e ho semplicemente collegato manualmente il motore alla batteria. E sì! Il cancello iniziò a muoversi. Tutto lo sforzo fino ad ora non è stato inutile.

Ho capito alcune cose durante i test. Uno era che il canale del cancello doveva essere pulito e tutto doveva essere adeguatamente lubrificato. Altrimenti il motorino potrebbe avere qualche difficoltà a muovere il cancello.

Un'altra cosa importante era che avevo bisogno di una sorta di protezione elettronica da sovraccarico per il mio motore nel caso in cui i finecorsa elettronici smettessero di funzionare. Non volevo friggere il motore se fosse successo.

Ho anche determinato la giusta tensione della catena per prestazioni ottimali mentre testavo l'assorbimento di corrente del motore con tensioni diverse. La tensione più bassa era migliore perché assorbiva tutte le imperfezioni nell'allineamento dimenando a destra ea sinistra senza stressare il motore.

Con questi risultati, ero pronto per iniziare a lavorare sul lato elettrico delle cose.

Passaggio 7: piano elettronico

Quindi il piano con il lato elettronico era di mantenere le cose il più semplici possibile pur avendo la funzionalità desiderata.

L'alimentazione proverrà da una batteria al piombo secco da 12V che sarà collegata a un caricabatteria. Anche se ho avuto molti problemi con il caricabatterie di cui parlerò più avanti.

La scatola del cervello sarà una scheda arduino. Niente di speciale, solo un Arduino Uno. Il controllo del motore avverrà tramite una scheda relè a 4 canali che funziona come un H-Bridge. La comunicazione RF viene gestita tramite un modulo ricevitore a 433 mhz. Una delle tavole economiche da $1. Anche se non è la migliore idea col senno di poi. Maggiori informazioni su questo più tardi. Il rilevamento della corrente utilizzerà un sensore di corrente da 20 A. E infine gli interruttori di fine corsa e gli interruttori di funzionamento manuale saranno solo interruttori normali.

I telecomandi che ho usato erano telecomandi programmabili per auto. Anche se hanno dato problemi anche a me.

Quindi questo era il piano. Entra nel nocciolo della questione.

Passaggio 8: costruzione dell'elettronica

Il processo di costruzione dell'elettronica non è stato niente di complicato. Ho assemblato tutto in modo da poter sostituire rapidamente le parti se necessario. Ho usato pin di intestazione e connettori a forcella ove possibile per consentire un rapido smontaggio. Ho usato una scheda proto relativamente grande per collegare i finecorsa e la scheda rf. Avere una grande scheda mi permette di aggiungere più funzionalità in futuro senza dover rifare il framework esistente.

Ci sono alcuni problemi che ho riscontrato per quanto riguarda l'elettronica. La prima è stata la scheda relè. Le tracce sulla scheda relè non sono state progettate per gestire grandi correnti a basse tensioni. Alcune schede relè hanno tracce stagnate, ma la mia no. E una delle tracce è esplosa dopo un po' di tempo. Quindi ho collegato tutte le linee ad alta corrente con un cavo di dimensioni appropriate.

Un altro grosso problema era il caricabatterie che causava molte interferenze EM. Questo perché il caricabatterie era fuori marca e non aveva alcun tipo di certificazione. E l'interferenza stava rovinando il circuito. Non risponderebbe in modo casuale ai comandi rf. Mi sono reso conto che si trattava di un problema EM quando ho avvicinato il mio laptop all'elettronica per la programmazione ed è andato completamente fuori controllo. Ho acquistato un caricabatterie per il corpo completamente in metallo che era altamente sopraffatto per il mio uso, ma per ora sembra funzionare bene. Lo cambierò più tardi però.

Ho anche riscontrato problemi con i connettori che ho usato per gli interruttori esterni. Sono molto fragili e si rompono quando vengono estratti più volte. Devo ancora trovare dei connettori migliori per questo.

Il modulo rf che ho usato è un modulo molto semplice e la sua gamma non è affatto impressionante. Ma era quello che avevo a portata di mano e che funzionava, quindi per ora mi sono bloccato. Anche se ho intenzione di passare a un modulo migliore soprattutto perché voglio che la gamma non sia un problema. Odio dover camminare verso il sistema solo per farlo funzionare.

Passaggio 9: alloggiare l'elettronica

All'inizio montavo l'elettronica su un pezzo di compensato e pensavo di costruirci sopra una scatola di plastica. Ma poi ho capito che sarebbe stato un sacco di lavoro. Così, invece, ho comprato un grande contenitore per alimenti che aveva un sigillo impermeabile.

Ho montato la batteria e il caricabatterie nella parte inferiore. Ho montato l'elettronica su un pezzo di plastica fornito con la scatola. Ho riempito le tacche per tutti i fili che uscivano dalla scatola e poi ho usato del grasso al silicone per assicurarmi che l'acqua non potesse entrare. Ho anche realizzato una copertura per antenna stampata in 3D nel tentativo di massimizzare la portata.

La scatola funziona perfettamente. È chiaro così posso vedere se tutto è a posto senza doverlo aprire. Ed è sopravvissuto ad alcuni gravi periodi di pioggia, quindi dovrebbe essere buono. Anche se una preoccupazione è il calore all'interno della scatola perché è chiaro e il sole può riscaldare rapidamente l'elettronica. La soluzione semplice è coprirlo con un'altra copertura aperta per evitare la luce solare diretta.

Passaggio 10: finecorsa

L'interruttore di fine corsa per il cancello è stato un serio punto dolente in quanto ho dovuto passare attraverso diverse iterazioni del progetto per farlo funzionare in modo affidabile.

All'inizio ho semplicemente incollato due interruttori a leva su entrambi i lati del supporto e ho incollato i paraurti sul cancello per colpire gli interruttori. Questa era un'idea solida in linea di principio poiché l'ho vista funzionare nelle stampanti 3D. Ma dopo alcuni test, entrambi gli interruttori si sono danneggiati e i paraurti si sono staccati. Sono passato a interruttori più grandi e ho aggiunto schiuma davanti ai paraurti nella speranza di evitare l'impatto. Ma si sono comunque staccati.

Mi sono reso conto che il cancello ha molta inerzia quando colpisce il finecorsa e quindi avere un finecorsa di arresto forzato probabilmente non funzionerà. Sono andato al mercato dell'elettronica per cercare idee e ho trovato un interruttore a rullo.

Ho realizzato una staffa stampata in 3D per questo e una rampa stampata in 3D. In questo modo, l'interruttore verrebbe attivato quando arriva al suo limite, ma non sarà d'intralcio se per qualche motivo il cancello non si ferma affatto o continua a girare per inerzia.

Passaggio 11: programmazione dell'elettronica

La programmazione dell'elettronica è stata abbastanza semplice. Per il ricevitore RF, ho usato la libreria rcswitch che gestisce tutti i dettagli nitidi della ricezione del segnale dai telecomandi. Il resto era solo un mucchio di cicli if per verificare condizioni diverse. Una di queste condizioni era il controllo della protezione da sovracorrente. Ho usato un contatore di loop per verificarlo. Puoi trovare il codice allegato e commentare se vuoi che te lo spieghi in modo più dettagliato.

Passaggio 12: problemi rivelati e loro soluzione

Nel corso di questo progetto ho dovuto affrontare molti problemi meccanici ed elettrici. Ne ho menzionati alcuni prima, ma li elencherò di seguito.

1. Interruttori di finecorsa di arresto forzato: questo è diventato un problema poiché gli interruttori di finecorsa ricevevano molta forza anche dopo che l'alimentazione al cancello era stata interrotta. Una massa così pesante ha molta inerzia. E qualsiasi interruttore di arresto a cui riuscivo a pensare non era abbastanza per assorbire quell'inerzia. La soluzione consiste nell'utilizzare i finecorsa rotanti come ho fatto io.

2. Posizionamento dei finecorsa all'interno dei limiti rigidi: il posizionamento fisico del finecorsa deve essere tale che anche se il finecorsa non funziona, il cancello non può entrare nell'interruttore e distruggerlo. Questo è diventato un problema quando uno dei fili del finecorsa si è rotto e il cancello è rotolato nell'interruttore, distruggendo la staffa e l'interruttore. Ho risolto questo problema spostando la staffa della catena verso l'esterno in modo che non potesse colpire il finecorsa in nessuna circostanza.

3. Tensione della catena troppo alta: quando ho messo la catena per la prima volta, l'ho tesa così tanto che ha esercitato molta forza sull'albero del motore perpendicolarmente al suo piano di movimento. Per questo motivo, il motore era inefficace poiché stava combattendo molto attrito. Questo non sarebbe stato un problema se avessi realizzato un supporto motore adeguato con cuscinetti e tutto il resto, ma non avevo l'esperienza per farlo. Inoltre il cancello non era dritto per tutta la sua lunghezza, quindi la catena si è spostata da sinistra a destra. Per risolvere questo problema, ho semplicemente allentato la catena. Non funziona senza intoppi.

4. Interferenza EM dal caricabatterie: il caricabatterie che volevo usare produceva così tante EMI che rendeva il ricevitore inefficace e poco raccomandabile. Ho provato ad applicare la schermatura, ma credo che la combinazione di EMI conduttivo e irradiato fosse troppo da gestire per il circuito. La soluzione per questo non è una soluzione permanente, ma ho usato un caricatore con corpo in metallo molto più grande che è quasi 20 volte più potente di quanto necessario. Ma per ora funziona.

5. Portata RF: il ricevitore RF che ho usato non era il migliore. Era uno di quelli economici da 1 dollaro. La portata, anche se non terribile, non mi basta per stare comodo. Per ora l'ho solo ottimizzato utilizzando un'antenna a filo, ma cercherò una soluzione RF migliore.

6. Copiare i telecomandi RF: questo era un problema così stupido, quando finalmente l'ho capito, ho riso. Quindi ho comprato questi telecomandi programmabili che possono imparare i codici da altri telecomandi. Ne ho usato uno come linea di base e poi ho provato a copiare i codici di quello nell'altro. Dopo ore di giocherellare, ho scoperto che non è possibile copiare il telecomando da un altro telecomando simile. È possibile copiare solo codici da telecomandi standard. Mi ci sono volute innumerevoli ore per capirlo. Quindi cerca di non cadere nella stessa trappola. La soluzione consiste nell'utilizzare qualsiasi altro telecomando standard e quindi copiarlo su tutti i telecomandi programmabili.

7. Forare l'acciaio duro: questo era un problema fastidioso. Quando ho montato le staffe della catena sul cancello, volevo praticarci un foro. Fu allora che scoprii che l'acciaio si era indurito perché l'avevo saldato. Ho rotto molti pezzi cercando di superare questo. Quindi il mio consiglio è di forare prima di saldare. Ti risparmierà un sacco di guai.

Questi erano alcuni dei problemi che ho dovuto affrontare durante la mia costruzione. Aggiungerò a questo elenco come penso a più problemi.

Passaggio 13: completamento della build (è mai stata completata una build?)

Ho finalizzato la build mettendo tutto insieme. La scatola dell'elettronica è andata al suo posto ed è stata collegata all'alimentazione. Ho finalizzato un alloggiamento stampato in 3D per gli interruttori di movimento manuali e li ho montati dove potevano essere facilmente accessibili. Ho messo delle guaine sui fili e li ho legati in posizione per evitare che il filo si impigli nelle parti in movimento. Ho smontato il gruppo motore per verniciarlo. Ho anche verniciato le staffe della catena perché avevano già iniziato ad arrugginire.

E così è stato. Il cursore del cancello automatico era pronto per essere utilizzato. Sono passati due mesi da quando l'ho finito e funziona ancora come previsto. Farò dei miglioramenti quando tornerò a casa, quindi non posso davvero definirlo una build finita. Ma finito per ora.

Ho speso più di $ 100 su di esso considerando tutte le cose che ho comprato che ho rotto o che non ho mai finito per usare. Ma elencherò ancora la distinta base per mostrare che può essere fatto sotto i $ 100 se ti impegni.

Passaggio 14: Distinta base

Molte parti, tra cui l'acciaio, il motore, ecc., sono state riciclate. Quindi non sono il miglior spessore o hanno dovuto ripulire. Ma ho finito per risparmiare un sacco di soldi.

- Motorino tergicristallo per parabrezza AliExpress = $10 dalla discarica

- Batteria al piombo 12V 4.5Ah = $ 10

- Caricabatteria da 12 V = $ 10

- Catena della moto = $ 20 (meno dalla discarica)

- Modulo relè AliExpress = $3

- Arduino Uno AliExpress = $4

- Sensore di corrente AliExpress = $2

- Modulo RF AliExpress = $2

- AliExpress remoto RF = $ 5

- Alloggio = $ 15

- Interruttore di limite AliExpress = $ 5

- Varie (acciaio, filo ecc.) = $ 14

Totale = $ 100

Passaggio 15: Conclusione

Questo progetto è in corso da due anni. E non ci sono stati ulteriori problemi. Indipendentemente da ciò, faccio miglioramenti incrementali di tanto in tanto. Ho aggiornato i telecomandi, aggiunto interruttori impermeabili, rifatto il cablaggio, aggiunto il rilevamento della tensione, aggiornato il caricabatterie e molto altro.

La struttura si è dimostrata molto affidabile a causa del calore elevato e della pioggia. Sono orgoglioso di quello che sono riuscito a costruire, e anche questo a un costo bassissimo. Presto costruirò un altro sistema per alcuni parenti con ulteriori miglioramenti al mio design originale.

Spero che tu abbia imparato qualcosa dal mio viaggio attraverso questa build. Se hai domande o commenti, chiedi pure.

Consigliato:

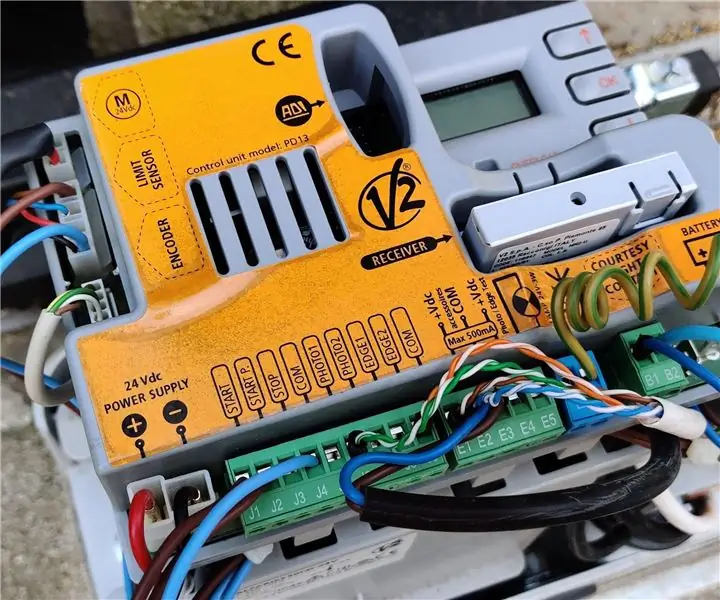

Controlla il tuo cancello scorrevole automatico con Home Assistant ed ESPHome: 5 passaggi (con immagini)

Controlla il tuo cancello scorrevole automatico con Home Assistant ed ESPHome: Il seguente articolo è un feedback sulla mia esperienza personale nel controllo del cancello scorrevole automatico che avevo installato a casa mia. Questo cancello, marchiato "V2 Alfariss", era dotato di alcuni telecomandi Phox V2 per controllarlo. Ho anche

Crea il tuo dispositivo di scorrimento della fotocamera motorizzato: 6 passaggi (con immagini)

Crea il tuo dispositivo di scorrimento per fotocamera motorizzato: in questo progetto ti mostrerò come ho riproposto due vecchi treppiedi per fotocamera per creare un dispositivo di scorrimento motorizzato per fotocamera. Il sistema meccanico è costituito principalmente da alluminio e acciaio inossidabile, il che rende il cursore robusto e dall'aspetto abbastanza decente. Il

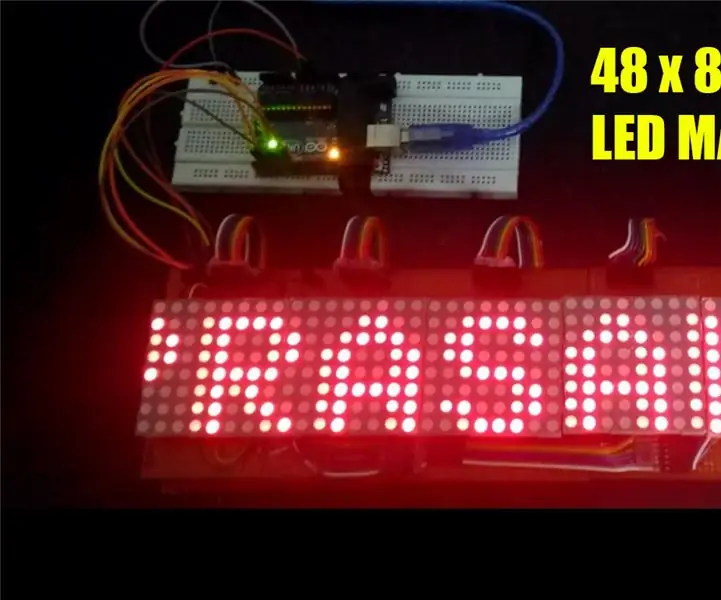

Display a matrice di LED a scorrimento 48 X 8 utilizzando Arduino e registri a scorrimento.: 6 passaggi (con immagini)

Display a matrice di LED a scorrimento 48 X 8 utilizzando Arduino e registri a scorrimento.: Ciao a tutti! Questo è il mio primo Instructable e si tratta di creare una matrice di LED a scorrimento programmabile 48 x 8 utilizzando un Arduino Uno e registri a scorrimento 74HC595. Questo è stato il mio primo progetto con una scheda di sviluppo Arduino. È stata una sfida lanciata a m

Dispositivo di scorrimento automatico della fotocamera: 8 passaggi (con immagini)

Dispositivo di scorrimento automatico della fotocamera: Ciao! Vai al punto 1 per maggiori informazioni

La fastidiosa rotella di scorrimento Eliminatore di clic (scorrimento liscio): 5 passaggi

La fastidiosa rotella di scorrimento Click Eliminator (scorrimento liscio): ti dà fastidio il suono della rotellina di scorrimento? bene, ecco la tua occasione per togliere quel clic da quella pergamena! se ti rompi il mouse, non è colpa mia. sto facendo questa mod con un mouse logitech. non sono sicuro che funzionerà su altri mouse b