Sommario:

- Passaggio 1: panoramica del design

- Passaggio 2: progettazione CAD 3D

- Passaggio 3: parti di stampa 3D, adescamento, verniciatura

- Passaggio 4: panoramica dell'hardware

- Passaggio 5: panoramica delle parti stampate in 3D

- Passaggio 6: preparare la base

- Passaggio 7: preparare il braccio

- Passaggio 8: preparare il lato A, il lato del motore CC

- Passaggio 9: assemblare i cavi dell'asse e del motore CC

- Passaggio 10: assemblare il lato B

- Passaggio 11: posizionare il lato B sulla base e fissare tutto

- Passaggio 12: finitura del lato A

- Passaggio 13: preparare l'elettronica

- Passaggio 14: assemblare le parti finali

- Passaggio 15: goditi il tuo vinile in modo fantasioso

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:02.

- Ultima modifica 2025-01-23 14:49.

Non sono un esperto di tutto ciò che riguarda l'audio, figuriamoci i giradischi. Pertanto, l'obiettivo di questo progetto non era quello di creare un audio della migliore qualità e un output ad alta tecnologia. Volevo creare il mio giradischi che penso sia un pezzo di design interessante. Due obiettivi principali erano:

- Posizione verticale del vinile e una visione chiara del disco stesso.- Possibilità di riprodurre automaticamente entrambi i lati del disco uno dopo l'altro senza azioni extra.

Passaggio 1: panoramica del design

Ho iniziato la progettazione del giradischi disegnando alcune viste frontali e laterali 2D della forma principale. Dato che volevo visualizzare il vinile in verticale ed essere in grado di girarlo senza estrarlo, il design ha una funzione di rotazione. Il vinile può ruotare di 180 gradi sull'asse verticale. Non volevo usare più bracci o un suo design complicato. Il concetto è che il braccio si sposta per far girare il vinile. Ho scelto una semplice forma triangolare per continuare il disegno.

Ho realizzato un modellino di carta in scala 1:1. In questo modo ho potuto determinare le misure approssimative. La terza immagine mostra questo modello. La forma principale è composta da due parti principali. La base, che ospita il controller e i pulsanti e la parte superiore. Questa parte superiore può ruotare su un asse verticale e trattiene il vinile al centro. Il design non è completamente verticale. Si inclina all'indietro di 5 gradi. In questo modo, il futuro braccio può ancora esercitare una certa pressione sul vinile per gravità.

Il passo successivo è stato determinare quali componenti erano necessari e quale sarebbe stato il layout generale del sistema. La terza immagine mostra questa panoramica. Ho usato un braccio di un giradischi di seconda mano, un solido modello AKAI. Anche il motore DC è stato recuperato da un vecchio giradischi.

La panoramica mostra un motore per far girare il vinile, un motore passo-passo per girare il disco e alcuni componenti per controllare l'unità e aiutare ad automatizzarla. Il prototipo finale non è ancora automatizzato. Dovrò dedicare più tempo alla programmazione con l'IDE di Arduino. Per ora il disco gira e riproduce l'audio, ma per ora il braccio e il capovolgimento del disco sono controllati manualmente.

Poiché ho usato alcune parti strappate da vecchi giradischi, questo design non è adatto a tutti. Se vuoi crearne uno tuo, devi essere in grado di crearne la tua versione. Altro hardware richiede altri design. Essere in grado di creare i propri file CAD è importante.

Passaggio 2: progettazione CAD 3D

Una volta che ho avuto un'idea delle funzioni richieste e dell'hardware, ho iniziato a progettare tutto in CAD. Dato che volevo mettermi alla prova, ho creato molte parti personalizzate per la mia stampante 3D. Il design è compatto e ricco di componenti. È conveniente modellare hardware come i motori nell'assieme per assicurarsi che tutto si adatti.

La sfida principale per me era ridurre gli RPM dal motore DC all'asse motore. Come puoi vedere in parte nella seconda immagine, ho ridotto da 2000 a 33,3 RPM creando due riduzioni. Anche abbassare la tensione sul motore ha aiutato.

Tutte le parti che ho progettato sono disponibili in formato STL su whativerse:

Modelli STL

Per ora guiderò attivamente il motore CC solo con un modulo Arduino/motorshield. Una versione futura del mio progetto avrà un meccanismo di rotazione automatizzato e un braccio automatizzato. Innanzitutto volevo il nucleo del design prima di passare alla programmazione di diversi componenti.

Passaggio 3: parti di stampa 3D, adescamento, verniciatura

Poiché la stampa 3D con filamento di plastica non fornisce una superficie liscia e piacevole, è molto soddisfacente rifinire le parti che sono in bella vista. Richiede un po' di impegno e pazienza, ma ne vale la pena.

Ho levigato le mie parti esterne con la griglia 120 prima di inserire lo stucco per legno. Lisciare lo stucco, lasciarlo asciugare, carteggiare, adescare, carteggiare e ripetere l'operazione. Dipende dalla finitura che cerchi. Ho levigato le parti principali fino alla griglia 600 prima di applicare la vernice gialla finale. Ho usato una piccola spazzola a rullo per ottenere una bella finitura. Dato che il giallo è un colore chiaro, ho dovuto applicare almeno 4 strati prima che sembrasse buono.

Assicurati di usare una vernice a base d'acqua se il tuo primer è a base d'acqua.

Passaggio 4: panoramica dell'hardware

A. Piedini antivibranti in gomma. *B. Tubo di rame lungo 80 mm e diametro 12 mm. Questo tubo sarà utilizzato come asse verticale nel vano di base. C. 1 cuscinetto, foro 3 mm, diametro 10 mm. 3 cuscinetti, foro 8 mm, diametro 22 mm. dadi e bulloni m8. D. Una quantità sufficiente di bulloni e dadi m3. La maggior parte di essi richiede una lunghezza ridotta come la filettatura da 9 mm. E. Motore a corrente continua. Un motore silenzioso è un must. Questo motore funziona a max 8V con 2000 giri/min.*F. Motore passo-passo Nema 16. Utilizzato per azionare il meccanismo di rotazione del vinile. Qualsiasi motore passo-passo con una certa coppia di discesa sarà sufficiente. Il motore passo passo è dotato di una puleggia GT2 20 denti per collegarlo alla cinghia GT2. G. Assale dotato di molla. Questo asse proveniva dall'asse centrale di un giradischi.*H. Assemblaggio del braccio. Il braccio che ho recuperato da un giradischi AKAI ha una bella curva che era necessaria per il mio progetto. Tutti i fili sono ancora attaccati. Quando i tulipani sono collegati a un amplificatore, genererà il suono. Il braccio ha una testina ragionevolmente nuova.*I. Pulsanti di ingresso. Per azionare il giradischi tornano utili alcuni pulsanti. Per il mio progetto, ho selezionato due pulsanti e un potenziometro per l'ingresso analogico. J. Cintura GT2 da 280 mm e due cinghie elastiche. Queste parti sono utilizzate per guidare alcune parti. Una cintura di gomma è in realtà una Lego. Cinture simili a questa venivano spesso utilizzate nei registratori a nastro. K. Arduino dotato di adafruit motorshield V2 e collegato a un driver stepper drv8825. L. Alimentazione elettrica. Ho usato un alimentatore a 12V che può fornire un massimo di 1,5A. Faccio funzionare il mio motore passo-passo a circa 1A e il motore CC non usa così tanta potenza, quindi questo piccolo alimentatore lo farà. Assicurati di non sovraccaricare mai il tuo hardware. Il mio motore DC riceve solo circa 6V attraverso il motorshield programmato.

* Parte recuperata da vari vecchi giradischi.

Passaggio 5: panoramica delle parti stampate in 3D

A. La base. B. Lato a. C. Il lato A. contiene la riduzione e il motore DC per far girare il vinile. D. Asse del braccio. Il braccio è incernierato a questa parte per spostarsi su e giù. E. Supporto per asse del braccio. Questa parte collega l'asse del braccio alla base. Consente inoltre al braccio di ruotare attorno all'asse. F. Supporto motore passo-passo. G. Porta vinile laterale A. Entrambi i supporti in vinile lato A e lato B sono dotati di magneti che si attraggono. Il disco in vinile è bloccato tra questi. Il titolare del lato A è quello guidato. H. Portavinile lato B. I. accoppiatore. Questa parte blocca i lati alla base e può ruotare attorno al proprio asse. J. Supporto motore. Questa parte si spinge sopra il motore DC per collegarlo al lato A. K. Grande attrezzatura. Riduce i giri dal motore all'asse motore. L. Grande puleggia e il piccolo ingranaggio. Questo fa parte della riduzione dell'unità. Contiene un cuscinetto di 22 mm di diametro per consentirgli di ruotare liberamente. M. Puleggia dentata. Questa puleggia fissa l'accoppiatore e i lati alla base con inserti di bullone da 10 m3. È azionato dalla cinghia GT2 dal motore passo-passo. Questa parte può girare la copertura dell'asse del lato del vinile. N. Side B. Copre l'estremità dell'asse sul lato B. O. Manopola frontale che si collega al potenziometro. P. Copriasse lato A. Copre l'estremità dell'asse sul lato A.

Uso un totale di 14 magneti al neodimio nel mio progetto per far aderire le parti. Assicurati di avere i pali giusti!! Devono essere nella stessa direzione dell'asse orizzontale e verticale del disegno totale. I miei magneti hanno una dimensione di 8 x 2 mm.

Passaggio 6: preparare la base

Ho iniziato con la base del giradischi verticale. Inizia con l'incollaggio dei magneti. Qualsiasi colla per modellare plastica andrà bene. Assicurati che i pali siano diretti nella stessa direzione sull'asse verticale.

In secondo luogo, inserire tutti i dadi m3 necessari in posizione. Questi forniranno la funzione se in seguito installeremo il braccio.

Il motore passo-passo può essere spinto in posizione e avvitato in modo lasco sul lato inferiore e superiore della base.

Posiziona i pulsanti nella parte anteriore della base. I miei pulsanti non funzionano ancora, quindi li tirerò fuori e vi salderò alcuni fili se il mio progetto raggiungerà la fase successiva.

Passaggio 7: preparare il braccio

Il braccio è il componente chiave di un giradischi. Questo "legge" il record che produce il suono. Perciò è importante capirlo. Il seguente link fornisce informazioni chiare e chiare su come si comporta una puntina sul vinile e su come regolarla correttamente:

Come bilanciare un braccio

L'ago può applicare solo diversi grammi di forza sul vinile, altrimenti entrambi possono essere danneggiati. Bilanciare un braccio posizionato quasi in verticale è difficile, ma attenzione!! La maggior parte dei bracci sono posizionati orizzontalmente. Poiché il mio braccio ha una curva, ho regolato la parte posteriore del braccio per avere un angolo per fornire un miglior centro di massa sull'asse verticale.

Ancora una volta, fai attenzione a regolare il braccio nel modo giusto.

Passaggio 8: preparare il lato A, il lato del motore CC

Il lato A guida il disco in vinile una volta completato. È un assemblaggio importante e aiuta se tutte le parti hanno dimensioni adeguate e non si frantumano l'una sull'altra.

Per iniziare bisogna scegliere un perno metallico adatto e inserirlo nel cuscinetto superiore del lato A. Su questo asse viene posizionata una piccola puleggia con la prima cinghia di gomma più piccola. Assicurarsi che la fascia sia installata attorno alla puleggia prima di fissare l'asse in posizione. Questa è una parte che devi essere creativo su te stesso con le parti che hai. Assicurati che funzioni senza intoppi con un po' di grasso e che l'asse vada dritto. Un asse oscillante può dare problemi durante la riproduzione di un disco.

Successivamente, installa i magneti. Questa volta, assicurati che vogliano aderire alla base quando posizioni il lato A sulla base.

Montare i dadi m3 e fissare il motore CC in posizione. A seconda del motore, potresti voler installare del materiale gommoso tra il motore e il componente laterale. Ciò può ridurre i suoni di vibrazione che il motore potrebbe produrre.

Avvitare i due bulloni M8 con gli ingranaggi corrispondenti in posizione. Assicurati che la puleggia sotto l'ingranaggio grande afferri e si colleghi alla cinghia di gomma collegata all'asse superiore. Montare la cinghia finale sul motore CC.

Passaggio 9: assemblare i cavi dell'asse e del motore CC

Un pezzo diritto di tubo di rame può essere usato per creare un asse rotante nella base. Crea un punto di articolazione per i due lati collegati attraverso la parte grigia dell'accoppiatore. Ho praticato due fori sui lati per far passare i cavi del motore CC.

La grande puleggia dentata deve essere posizionata sopra il tubo di rame prima di far passare i fili. La cinghia GT2 si adatta alla puleggia.

Potrebbe essere necessario un po' di tempo, ma tirare un sottile filo di metallo dal fondo collegato a questi fili aiuterà.

Dopo che tutto è a posto, l'accoppiatore può essere caricato con dadi da 10 m3 dall'alto. Non rovesciare ancora l'assemblea, o cadranno.

Passaggio 10: assemblare il lato B

Il montaggio del lato B è davvero semplice. L'asse è dotato di una molla che spinge in avanti il portavinile B.

Assicurarsi che i lati interni dei magneti attirino il supporto in vinile opposto A.

Una volta che l'asse è stato fissato con un morsetto, ho incollato il pulsante posteriore all'asse (! e solo l'asse!) con una colla bicomponente che può incollare il metallo alla plastica.

Verificare che le parti in movimento scorrano liberamente e carteggiare e/o ingrassare se necessario.

Passaggio 11: posizionare il lato B sulla base e fissare tutto

Una volta che entrambi i lati sono stati completati, il lato B può essere incluso nell'assieme principale.

Tendere la cinghia GT2, fissare il motore passo-passo e inserire i bulloni m3 nella parte inferiore della puleggia grande. Una volta che questi sono imbullonati nei dadi nella parte dell'accoppiatore, tutto dovrebbe essere tenuto saldamente in posizione, ma i lati dovrebbero essere in grado di ruotare attorno all'asse dell'asse di rame.

Passaggio 12: finitura del lato A

Rifinire il lato A inserendo il supporto in vinile. Di nuovo, questa parte contiene magneti i cui poli devono essere rivolti nella stessa direzione. Questa parte non ha bisogno di essere incollata. Dovrebbe adattarsi perfettamente all'asse motore.

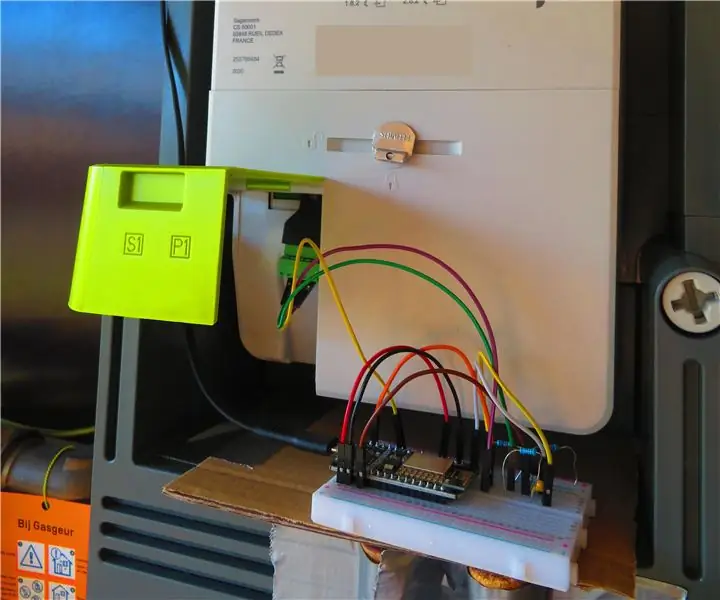

Passaggio 13: preparare l'elettronica

Dato che sto ancora cercando di capire come utilizzare Arduino nel migliore dei modi in questo progetto, non entrerò nei dettagli sui componenti che potrebbero essere necessari. I pulsanti non sono ancora cablati e non c'è alcun ciclo di feedback. Questo è un lavoro per il prossimo futuro. Tuttavia, l'unico componente che utilizzo per pilotare il motore CC è lo scudo motore Adafruit V2. Una pagina di informazioni molto elaborata è disponibile sul loro sito Web:

Scudo motore V2

Ho anche accoppiato una scheda driver DRV8825 all'arduino per controllare il motore passo-passo. Questi sono ideali per controllare uno stepper in modo sicuro e preciso. Si potrebbe usare il motorshield per controllare lo stepper, ma dipende dalla corrente che il motore stepper assorbe. Io stesso ho fatto esplodere metà dello scudo del motore perché il mio motore passo-passo ha assorbito troppa corrente. Fai sempre ricerche su ciò che il tuo hardware richiede e di cosa è capace.

Le informazioni sulla discesa dello stepper driver sono disponibili su:

Driver Polulu drv8825

Passaggio 14: assemblare le parti finali

Per finire, collega alcuni piedini di gomma alla base. Smorzare le vibrazioni dalla superficie su cui si trova può aiutare a ridurre il rumore nel segnale audio.

Assicurati che il braccio possa muoversi liberamente all'interno della base ed eliminare qualsiasi cablaggio non necessario.

Una volta che hai ripulito tutto, fissa la parte posteriore alla base. Far passare i cavi di alimentazione e audio attraverso il fondo o creare un nuovo foro se necessario.

Monta le ultime parti per coprire eventuali piaghe agli occhi e il gioco è fatto!

Passaggio 15: goditi il tuo vinile in modo fantasioso

Finalmente, goditi il tuo vinile in un modo nuovo!

Stai attento con i tuoi record. Un braccio sbilanciato può danneggiare il vinile durante la riproduzione. Assicurati sempre che il tuo braccio sia adeguatamente bilanciato e che il disco non colpisca il tuo dispositivo da qualche parte!

Puoi trovare altre mie cose su:

Thingiverse

Etsy

Primo Premio al Concorso Audio 2018

Consigliato:

Amplificatore per cuffie con PCB personalizzato: 8 passaggi (con immagini)

Amplificatore per cuffie con PCB personalizzato: sto costruendo (e cercando di perfezionare) l'amplificatore per cuffie da un po' di tempo. Alcuni di voi avrebbero visto i miei precedenti 'ible build'. Per quelli che non l'hanno fatto ho linkato questi qui sotto. Sulle mie build più vecchie ho sempre usato la scheda prototipo per costruire t

Fai da te un giradischi con due motori: 10 passaggi (con immagini)

Fai da te un giradischi con due motori: all'inizio, voglio sempre avere un giradischi da tiro, e recentemente ho scoperto che c'erano due motoriduttori inattivi. Quindi, mi chiedevo se potevo fare un giradischi con loro. Senza ulteriori indugi, ci proverò! Principio: la riduzione r

Giradischi per orologio da polso: 8 passaggi (con immagini)

Giradischi da polso: Grattare i dischi è molto divertente, anche se non sei un giradischi. Non ti piacerebbe poter lasciare phat beat e graffiare ovunque tu vada? Bene, ora puoi; diventa un DJ Hero con i giradischi da polso! Utilizzando 2 biglietti di auguri registrabili e alcuni potenti

LUCE LED PORTATILE (semplice, a basso costo e dal design accattivante): 5 passaggi (con immagini)

LUCE LED PORTATILE (semplice, a basso costo e ben progettata): questo è un progetto a basso costo e facile da realizzare. Può essere realizzato facilmente con un costo inferiore a ₹ 100 (meno di $ 2). Questo può essere utilizzato in molti luoghi come in caso di emergenza, quando c'è un'interruzione di corrente, quando sei all'aperto….bla..bla.. bla..Allora.. Cosa stai

Copertura per giradischi in perspex fai da te: 6 passaggi (con immagini)

Copertura per giradischi in perspex fai da te: quindi ho tirato fuori il mio vecchio vinile