Sommario:

- Forniture

- Passaggio 1: raccolta dei componenti richiesti

- Passaggio 2: realizzare il trasformatore secondo le nostre specifiche

- Passaggio 3: lo stadio dell'oscillatore

- Passaggio 4: la fase di commutazione

- Passaggio 5: lo stadio di uscita e il feedback

- Passaggio 6: implementazione della protezione sotto tensione

- Passaggio 7: schema elettrico

- Passaggio 8: test del circuito su breadboard

- Passaggio 9: decidere il posizionamento dei componenti

- Passaggio 10: continuare il processo di saldatura

- Passaggio 11: saldatura del trasformatore e del sistema di feedback

- Passaggio 12: completamento del modulo

- Passaggio 13: video tutorial

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:01.

- Ultima modifica 2025-01-23 14:49.

Ciao a tutti:)

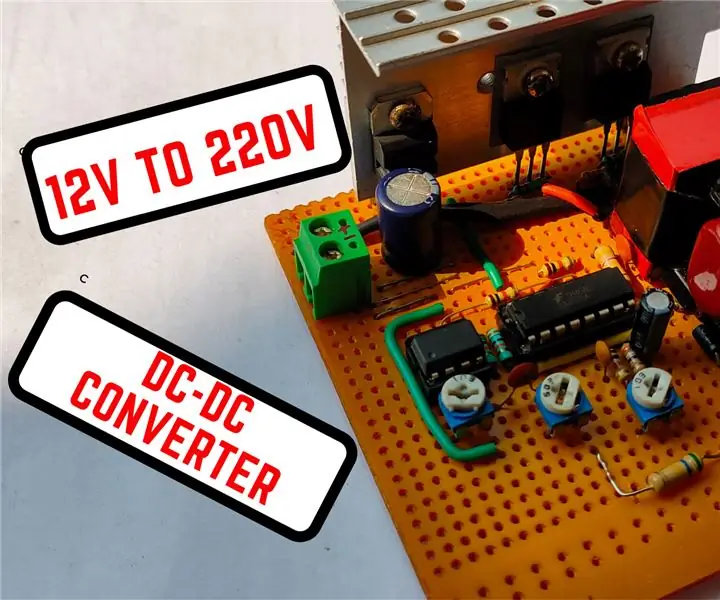

Benvenuto in questo tutorial in cui ti mostrerò come ho realizzato questo convertitore CC-CC da 12 volt a 220 volt con feedback per stabilizzare la tensione di uscita e protezione da batteria scarica/sottotensione, senza utilizzare alcun microcontrollore. Anche se l'uscita è CC ad alta tensione (e non CA), possiamo far funzionare lampade a LED, caricabatterie per telefoni e altri dispositivi basati su SMPS da questa unità. Questo convertitore non può eseguire alcun carico induttivo o basato su trasformatore come motore CA o ventola.

Per questo progetto utilizzerò il popolare IC di controllo PWM SG3525 per aumentare la tensione CC e fornire il feedback necessario per controllare la tensione di uscita. Questo progetto utilizza componenti molto semplici e alcuni di essi sono recuperati da vecchi alimentatori per computer. Iniziamo a costruire!

Forniture

- Trasformatore in ferrite EI-33 con bobina (puoi acquistarlo dal tuo negozio di elettronica locale o recuperarlo da un alimentatore per computer)

- MOSFET IRF3205 - 2

- 7809 regolatore di tensione -1

- SG3525 CI di controllo PWM

- OP07/ IC741/ o qualsiasi altro amplificatore operazionale IC

- Condensatore: 0.1uF(104)- 3

- Condensatore: 0.001uF(102)- 1

- Condensatore: condensatore ceramico non polare da 3,3 uF 400 V

- Condensatore: condensatore elettrolitico polare da 3,3 uF 400 V (è possibile utilizzare un valore di capacità più elevato)

- Condensatore: 47uF elettrolitico

- Condensatore: 470uF elettrolitico

- Resistore: resistori da 10K-7

- Resistenza: 470K

- Resistenza: 560K

- Resistenza: 22 Ohm - 2

- Resistore variabile/ Preset: 10K -2, 50K - 1

- Diodi a recupero rapido UF4007 - 4

- Presa CI a 16 pin

- Presa CI a 8 pin

- Morsetti a vite: 2

- Dissipatore per il montaggio di MOSFET e regolatore di tensione (dal vecchio alimentatore del computer)

- Perfboard o Veroboard

- Cavi di collegamento

- Kit di saldatura

Passaggio 1: raccolta dei componenti richiesti

La maggior parte delle parti necessarie per realizzare questo progetto sono state prese da un alimentatore per computer non funzionante. Troverai facilmente il trasformatore e i diodi raddrizzatori veloci da tale alimentatore insieme a condensatori ad alta tensione e dissipatore di calore per i MOSFET

Passaggio 2: realizzare il trasformatore secondo le nostre specifiche

La parte più importante per ottenere la giusta tensione di uscita è garantire il corretto rapporto di avvolgimento del trasformatore dei lati primario e secondario e anche assicurarsi che i fili possano trasportare la quantità di corrente richiesta. Ho usato un nucleo EI-33 insieme alla bobina per questo scopo. È lo stesso trasformatore che si trova all'interno di un SMPS. Potresti anche trovare un core EE-35.

Ora il nostro obiettivo è aumentare la tensione di ingresso di 12 volt a circa 250-300 volt e per questo ho usato 3+3 spire nel primario con presa centrale e circa 75 spire nel lato secondario. Poiché il lato primario del trasformatore gestirà una corrente maggiore rispetto al lato secondario, ho usato 4 fili di rame isolati insieme per creare un gruppo e poi avvolgerlo attorno alla bobina. È un cavo 24 AWG che ho preso da un negozio di ferramenta locale. Il motivo per prendere 4 fili insieme per creare un singolo filo è ridurre gli effetti delle correnti parassite e creare un vettore di corrente migliore. l'avvolgimento primario è costituito da 3 spire ciascuna con presa centrale.

L'avvolgimento secondario è costituito da circa 75 spire di filo di rame isolato da 23 AWG.

Sia l'avvolgimento primario che quello secondario sono isolati tra loro mediante nastro isolante avvolto attorno alla bobina.

Per i dettagli su come ho realizzato esattamente il trasformatore, fare riferimento al video alla fine di questo tutorial.

Passaggio 3: lo stadio dell'oscillatore

L'SG3525 viene utilizzato per generare impulsi di clock alternati che vengono utilizzati per pilotare alternativamente i MOSFET che spingono e tirano la corrente attraverso le bobine primarie del trasformatore e anche per fornire un controllo di retroazione per stabilizzare la tensione di uscita. La frequenza di commutazione può essere impostata utilizzando resistori di temporizzazione e condensatori. Per la nostra applicazione avremo una frequenza di commutazione di 50Khz che è impostata da un condensatore di 1nF sul pin 5 e un resistore da 10K insieme a un resistore variabile sul pin 6. Il resistore variabile aiuta a mettere a punto la frequenza.

Per avere maggiori dettagli sul funzionamento dell'IC SG3525, ecco un link alla scheda tecnica dell'IC:

www.st.com/resource/en/datasheet/sg2525.pd…

Passaggio 4: la fase di commutazione

L'uscita a impulsi a 50Khz dal controller PWM viene utilizzata per pilotare alternativamente i MOSFET. Ho aggiunto un piccolo resistore di limitazione della corrente da 22 ohm al terminale di gate del MOSFET insieme a un resistore di pull down da 10K per scaricare il condensatore di gate. possiamo anche configurare l'SG3525 per aggiungere un piccolo tempo morto tra la commutazione dei MOSFET per fare in modo che non siano mai accesi contemporaneamente. Questo viene fatto aggiungendo un resistore da 33 ohm tra i pin 5 e 7 dell'IC. La presa centrale del trasformatore è collegata al positivo di alimentazione mentre le altre due estremità sono commutate utilizzando i MOSFET che periodicamente collegano il percorso a terra.

Passaggio 5: lo stadio di uscita e il feedback

L'uscita del trasformatore è un segnale DC pulsato ad alta tensione che deve essere rettificato e livellato. Questo viene fatto implementando un raddrizzatore a ponte completo utilizzando diodi a recupero rapido UF4007. Quindi i banchi di condensatori da 3,3 uF ciascuno (capsule polari e non polari) forniscono un'uscita CC stabile priva di increspature. Bisogna assicurarsi che la lettura della tensione dei cappucci sia sufficientemente alta da tollerare e memorizzare la tensione generata.

Per implementare il feedback che ho fornito è stata utilizzata una rete divisore di tensione del resistore di 560KiloOhm e un resistore variabile da 50K, l'uscita del potenziometro va all'ingresso dell'amplificatore di errore di SG3525 e quindi regolando il potenziometro possiamo ottenere l'uscita di tensione desiderata.

Passaggio 6: implementazione della protezione sotto tensione

La protezione da sottotensione viene eseguita utilizzando un amplificatore operazionale in modalità comparatore che confronta la tensione della sorgente di ingresso con un riferimento fisso generato dal pin Vref SG3525. La soglia è regolabile tramite un potenziometro da 10K. Non appena la tensione scende al di sotto del valore impostato, viene attivata la funzione di spegnimento del controller PWM e la tensione di uscita non viene generata.

Passaggio 7: schema elettrico

Questo è l'intero schema circuitale del progetto con tutti i concetti precedentemente citati discussi.

Ok, basta con la parte teorica, ora sporchiamoci le mani!

Passaggio 8: test del circuito su breadboard

Prima di saldare tutti i componenti su veroboard, è fondamentale assicurarsi che il nostro circuito funzioni e che il meccanismo di feedback funzioni correttamente.

ATTENZIONE: prestare attenzione nel maneggiare le alte tensioni o possono darvi uno shock letale. Tieni sempre a mente la sicurezza e assicurati di non toccare alcun componente mentre l'alimentazione è ancora accesa. I condensatori elettrolitici possono mantenere la carica per un po' di tempo, quindi assicurati che sia completamente scarica.

Dopo aver osservato con successo la tensione di uscita, ho implementato l'interruzione della bassa tensione e funziona bene.

Passaggio 9: decidere il posizionamento dei componenti

Ora, prima di iniziare il processo di saldatura, è importante fissare la posizione dei componenti in modo tale da dover utilizzare fili minimi e i componenti pertinenti sono posizionati vicini tra loro in modo che possano essere facilmente collegati facendo causa alle tracce di saldatura.

Passaggio 10: continuare il processo di saldatura

In questo passaggio puoi vedere che ho posizionato tutti i componenti per l'applicazione di commutazione. mi sono assicurato che le tracce ai MOSFET fossero spesse per trasportare correnti più elevate. Inoltre, cerca di mantenere il condensatore di filtro il più vicino possibile all'IC.

Passaggio 11: saldatura del trasformatore e del sistema di feedback

Ora è il momento di riparare il trasformatore e riparare i componenti per la rettifica e il feedback. È degno di nota ricordare che durante la saldatura occorre prestare attenzione che il lato ad alta tensione e a bassa tensione abbiano una buona separazione e che sia necessario evitare cortocircuiti. Il lato ad alta e bassa tensione dovrebbe condividere una massa comune affinché il feedback funzioni correttamente.

Passaggio 12: completamento del modulo

Dopo circa 2 ore di saldatura e assicurandomi che il mio circuito fosse cablato correttamente senza cortocircuiti, il modulo era finalmente completo!

Quindi ho regolato la frequenza, la tensione di uscita e il taglio di bassa tensione utilizzando i tre potenziometri.

Il circuito funziona come previsto e fornisce una tensione di uscita molto stabile.

Sono riuscito a far funzionare con successo il mio telefono e il caricatore del laptop con questo in quanto sono dispositivi basati su SMPS. Con questa unità puoi facilmente utilizzare lampade a LED e caricabatterie di piccole e medie dimensioni. Anche l'efficienza è abbastanza accettabile, compresa tra l'80 e l'85 percento circa. La caratteristica più impressionante è che a vuoto il consumo di corrente è di circa 80-90 milliAmp, tutto grazie al feedback e al controllo!

Spero che questo tutorial ti piaccia. Assicurati di condividerlo con i tuoi amici e pubblica i tuoi commenti e dubbi nella sezione commenti qui sotto.

Si prega di guardare il video per l'intero processo di costruzione e il funzionamento del modulo. Considera l'iscrizione se ti piace il contenuto:)

ci vediamo alla prossima!

Consigliato:

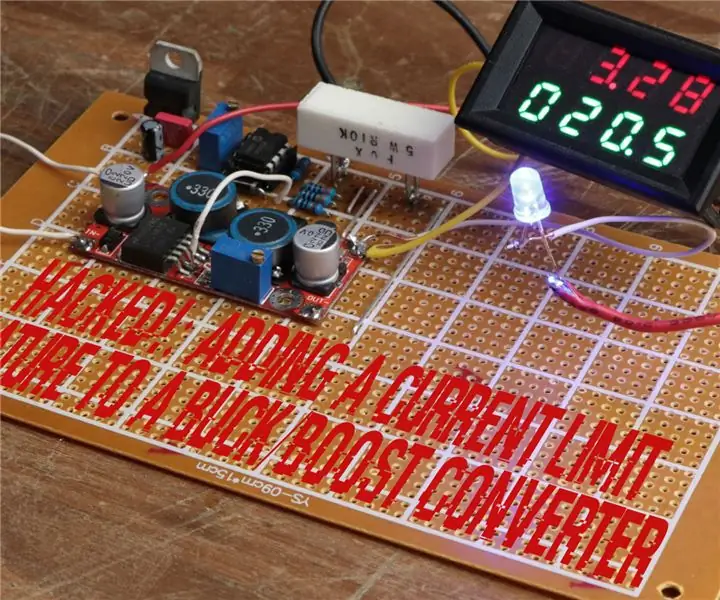

Aggiunta di una funzione di limite di corrente a un convertitore Buck/Boost: 4 passaggi (con immagini)

Aggiunta di una funzione di limite di corrente a un convertitore buck/boost: in questo progetto daremo un'occhiata più da vicino a un comune convertitore buck/boost e creeremo un piccolo circuito aggiuntivo che aggiunga una funzione di limite di corrente. Con esso, il convertitore buck/boost può essere utilizzato proprio come un alimentatore variabile da banco da laboratorio. Le

Visualizzatore e convertitore di negativi per pellicole: 8 passaggi (con immagini)

Visualizzatore e convertitore di negativi per pellicole: ho riscontrato l'immediata necessità di poter visualizzare e registrare rapidamente vecchi negativi di pellicole. Ne avevo diverse centinaia da smistare… Riconosco che ci sono varie app per il mio smartphone ma non sono riuscito a ottenere risultati soddisfacenti quindi questo è quello che ho cam

Amplificatore portatile fai da te da 200 Watt: 11 passaggi (con immagini)

Amplificatore portatile fai-da-te da 200 Watt: Ehi! Mi chiamo Steve. Oggi vi mostrerò come realizzare un amplificatore portatile da 200 WattClicca qui per vedere il video Iniziamo

Modulo EuroRack fai-da-te utile e facile (convertitore da 3,5 mm a 7 mm): 4 passaggi (con immagini)

Modulo EuroRack fai-da-te utile e facile (convertitore da 3,5 mm a 7 mm): ultimamente ho fatto molto fai-da-te per i miei strumenti modulari e semi-modulari, e recentemente ho deciso che volevo un modo più elegante per applicare patch al mio sistema Eurorack con 3.5 mm per effetti a pedale che hanno 1/4" dentro e fuori. Il risultato

Alimentazione variabile (convertitore buck): 4 passaggi (con immagini)

Alimentatore variabile (convertitore buck): un alimentatore è un dispositivo essenziale quando si lavora con l'elettronica. Se vuoi sapere quanta energia sta consumando il tuo circuito, dovrai prendere misure di tensione e corrente e poi moltiplicarle per ottenere energia. Un tale dispendio di tempo