Sommario:

- Passaggio 1: Passaggio 2: la matematica

- Passaggio 2: Passaggio 3: Saldatura dei chip

- Passaggio 3: Passaggio 4: aumentare la tensione

- Passaggio 4: Passaggio 5: testare i gruppi di LED

- Passaggio 5: Passaggio 6: assemblaggio dei cavi di alimentazione

- Passaggio 6: Passaggio 7: Attaccare i chip

- Passaggio 7: considerazioni finali

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 09:59.

- Ultima modifica 2025-01-23 14:49.

Forniture:

Chip di luce a diodi LED SMD

Saldatore

Filo di saldatura sottile

Pasta liquida

Cartone sottile o plastica per montare i chip

Magnet Wire (davvero perfetto per questo progetto)

Nastro per pittori (per trattenere i trucioli durante la saldatura)

Chip convertitore step-up

Voltmetro

pinzette

Questo progetto è stato pensato appositamente per illuminare una visiera Cyclops che ho realizzato.

L'obiettivo: una fascia sottile e stretta di luci, con una sorgente a batteria compatta.

Disclaimer: sono un dilettante, la maggior parte di quello che ho qui è autodidatta o raccolto da youtube. Probabilmente ci sono modi più semplici e/o migliori per farlo, ma per me ha funzionato. Mandami un messaggio se hai qualche consiglio!

Breve retroscena di cosa e perché non ho fatto qualcos'altro:

Il primo pensiero sono state le strisce luminose a LED.

Pro: sono flessibili, luminosi ed economici.

Contro: le singole lampadine sono troppo distanziate. Se vuoi che la striscia luminosa appaia solida, devi aggiungere almeno 3/4 di pollice di spazio davanti ad essa per un diffusore. Inoltre, è flessibile solo in un modo (se pensi che l'asse XYZ, le strisce luminose flessibili sono flessibili solo sull'asse X, quindi i percorsi curvi sono fastidiosi. Potrei tagliare e unire una striscia, ma è difficile e facile da rovinare.) Conclusione: troppo rigido, luci non abbastanza vicine

Secondo pensiero: diodi LED. Ho passato molto tempo con questi.

Pro: sono economici e luminosi

Contro: sono grandi… beh, grandi rispetto ai chip LED SMD… ne parleremo più avanti…

Inoltre, sono difficili da saldare e devi aggiungere un resistore alla luce, ne parleremo più avanti …

Ultimo trucco, la luce è focalizzata in un raggio direzionale, che sembra strano, quindi anche se le lampadine sono proprio una accanto all'altra. Quindi avrei ancora bisogno di un diffusore, aggiungendo più spazio davanti alla lampadina, che è già alta un quarto di pollice.

Conclusione: troppo ingombrante

Passaggio 1: Passaggio 2: la matematica

I chip LED sono abbastanza facili da cablare, in teoria. Si comportano proprio come i vecchi diodi LED. In realtà farlo è piuttosto difficile. I chip LED sono super facili da bruciare se si applica troppa corrente. Sono anche super facili da fondere durante la saldatura. In tutta onestà, è una vera seccatura con cui lavorare; sono cose minuscole, fragili, volubili. Quindi sei stato avvertito…

La formula: R = (Vs - (Vl xn)) / I, dove R = la resistenza corretta, Vs = tensione di alimentazione (la tua batteria), Vl = caduta di tensione (elencata nelle specifiche del chip LED), n = numero di LED e I = corrente LED (elencata nelle specifiche LED). Quindi sto usando una sorgente da 9 volt, la caduta di tensione sui miei chip LED è di 2,2 V, la corrente è di 20 mili ampere. Somma tutto e avrò bisogno di sette resistori da 10 ohm, divisi in gruppi di 4 chip LED.

Questo sito fa i conti per te:

led.linear1.org/led.wiz

Nota: questo è in realtà il modo più semplice che ho trovato per farlo. Se vuoi solo cablare il tutto in una linea, avresti bisogno di una sorgente da 62 volt. Inoltre, un errore e bruci tutte le tue fiches in una volta. Suddividerlo in 4 gruppi di chip è molto più facile da gestire.

Passaggio 2: Passaggio 3: Saldatura dei chip

Dopo alcuni esperimenti, ho deciso per una sorgente da 9 V (no, non è possibile utilizzare una batteria da 9 V, ho provato, ne parleremo più avanti) e catene di 4 LED per resistore (10 ohm per il mio).

Quindi ho costruito circa 7 parti separate a 4 LED, con un resistore da 10 ohm sul positivo e una coda di filo sottile sul cavo negativo (puoi recuperare il pezzo di filo tagliato dal resistore).

Metti un pezzo di nastro adesivo per pittori con il lato adesivo rivolto verso l'alto, quindi fissa i bordi. Questo ti dà una superficie di lavoro appiccicosa per tenere i tuoi chip in posizione mentre lavori

Usando le pinzette, allinea quattro chip LED ROVESCIO, facendo attenzione a far corrispondere il positivo al negativo, dalla testa alla coda.

Con uno stuzzicadenti o uno spazzolino, metti un piccolo punto di fondente sui bordi metallici dei chip, il meno possibile, quanto basta per rivestire i contatti metallici.

Usando ferro caldo e filo di saldatura, collegare i quattro LED. Attento a non sciogliere le patatine! Taglia le estremità dei fili attaccate al resistore, i fili sono molto lunghi e hai solo bisogno di circa un filo da un quarto a mezzo pollice attaccato al resistore. Risparmia le guarnizioni! Li uso per il finale negativo…

Saldare il resistore al contatto positivo del primo LED, assicurarsi che punti verso l'alto (andando dietro il chip, NON di lato). Ora usa il pezzo di filo del resistore tagliato e saldalo allo stesso modo all'ultimo LED, al contatto negativo.

Passaggio 3: Passaggio 4: aumentare la tensione

Trasformando 3,6 volt in 9 volt:

Tempo per il "Chip Convertitore Step up"! Può essere impostato tra 2v fino a 24v (collegamenti Amazon in alto), puoi misurarlo con il tuo voltmetro

Innanzitutto, prima di collegare la batteria al convertitore step, c'è una piccola vite su di essa, ruotala con un cacciavite in senso orario una quindicina di volte prima dell'uso. Ora puoi misurare le uscite con il tuo voltmetro, ruotando la vite in senso antiorario fino ad arrivare a 9v.

Suggerimento rapido: scollega la batteria quando non ne hai bisogno, il chip si brucia facilmente se si incrociano i fili.

Un altro suggerimento rapido: quando si collega il convertitore passo-passo, utilizzare il filo smaltato sia per l'ingresso che per l'uscita. La rigidità del filo rende più difficile l'attraversamento e il cortocircuito.

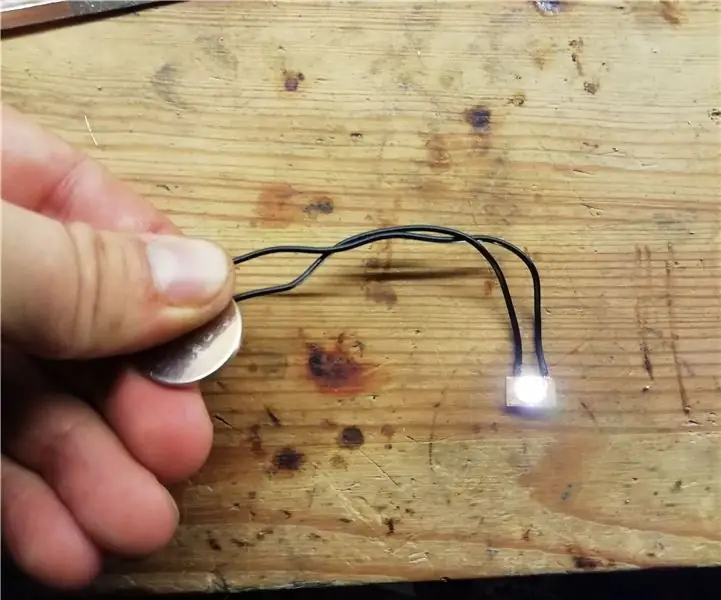

Passaggio 4: Passaggio 5: testare i gruppi di LED

Per ogni gruppo di LED che hai creato, tocca l'estremità del resistore sull'uscita positiva e il filo negativo sull'uscita negativa. Dovrebbe accendersi all'istante. In caso contrario, controlla il tuo lavoro: assicurati che i chip siano rivolti nel modo giusto, la saldatura non sia rotta, i chip non si sciolgano, ecc. Se accade qualcos'altro, come fumo, o sfarfallio, è probabile che le patatine sono fritte. Ho dovuto rifarli più volte. Meglio scoprirlo ora prima di mettere tutto insieme!

Passaggio 5: Passaggio 6: assemblaggio dei cavi di alimentazione

Ora abbiamo bisogno di qualcosa su cui mettere le patatine. In realtà ho stampato in 3D un porta chip curvo, ma col senno di poi, l'ho progettato in modo esagerato. In futuro probabilmente userei un pezzo sottile di plastica (plastica resistente al calore, come pellicola Kapton o Polyimide). Ma sto divagando…

Quindi scegli su cosa montarlo. Se riesci a disegnare o stampare prima la cosa, ancora meglio. Ho usato le immagini circa come guida. Dovrai praticare dei fori per far sì che il resistore e il filo negativo penetrino nel retro. Ho creato alcune guide come queste per aiutare.

Prima di incollare i chip alla lavagna, ho incollato un filo magnetico curvo sulla parte superiore e inferiore andando completamente attraverso, l'ho piegato con cura e l'ho levigato per adattarlo al meglio alla forma finale, questo aiuta a mantenerlo rigido. Questo sarà saldato al chip "Step up" che abbiamo già calibrato.

Il filo smaltato è la nostra alimentazione per tutti i chip, quindi avremo bisogno di 9 volt per entrare nel filo smaltato. Per ottenere questo, ho usato una batteria agli ioni di litio da 3,6 V (ho comprato questi nuovi, ma puoi recuperarli da molte fonti) e ho usato un chip "step up" per renderlo 9 volt.

Nota: perché una batteria da 9 volt non funziona: Corrente! Ogni chip LED assorbe 20 milliampere di potenza. Questo è complicato (almeno per me) ma una batteria da 9 V è debole con la corrente e non ha gli amplificatori per alimentare così tanti chip.

Passaggio 6: Passaggio 7: Attaccare i chip

Scusa se non ho una buona foto solo delle luci, ho dimenticato di prenderne una prima di allegarla al mio progetto. È ancora possibile vedere il filo del resistore collegato al filo del magnete di alimentazione.

Quindi ora ho due fili magnetici curvi collegati al chip step-up. Ora posso saldare sui gruppi di chip a 4 led che ho realizzato in precedenza.

Per prima cosa, incolla i chip alla scheda con le resistenze e il filo negativo indicati dietro di loro. Assicurarsi che i gruppi LED NON SI TOCCANO. Il chip che ho scelto ha contatti positivi e negativi sul bordo, se toccano un altro banco di chip, andrà in cortocircuito.

Quindi, limare / raschiare / bruciare le parti del filo smaltato dove il filo del resistore e il filo negativo lo contatteranno. C'è un sottile isolamento sul filo del magnete, è necessario rimuoverlo per ottenere un buon contatto. Quindi saldare l'estremità del resistore al filo magnetico positivo e la coda del filo al negativo.

Se l'hai fatto bene, dovrebbero accendersi tutti quando colleghi la batteria. Se un led non si accende, probabilmente è andato in cortocircuito e deve essere sostituito. Se un gruppo di quattro non si accende, controlla il resistore e i contatti del filo negativo, la saldatura può essere complicata e potrebbe avere un contatto rotto.

Passaggio 7: considerazioni finali

Il problema più grande che avrai: non so come impostare un vero dissipatore di calore per le luci, quindi si riscaldano rapidamente. Per il mio progetto è l'ideale, ma adattandolo a un altro progetto che necessita di luce costante, probabilmente vorrai trovare un modo per farlo.

E questo è tutto! È un dolore? Sì… c'è un modo più semplice? Probabilmente… Sembra fantastico? Credo di si!

L'ho fatto attraverso tentativi ed errori, e ho fatto un sacco di cose che non hanno funzionato. È stato divertente, frustrante ed emozionante. Inviami commenti se ti piace o se hai informazioni migliori su come migliorarlo.

Consigliato:

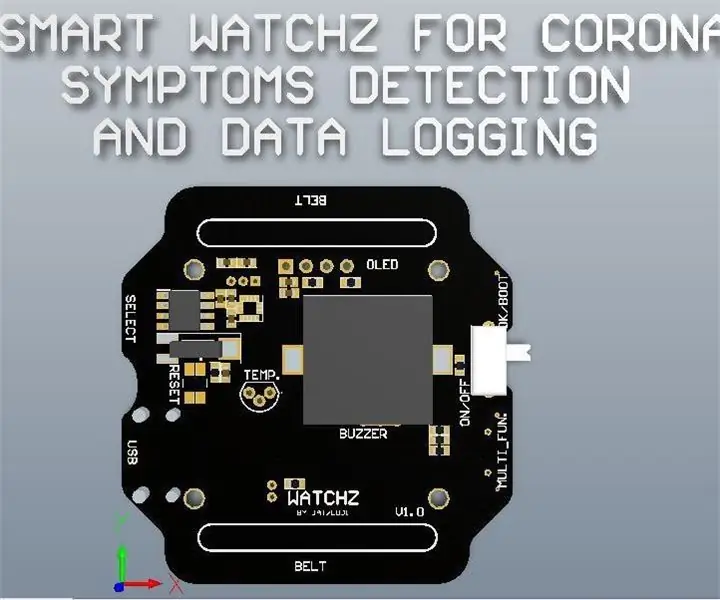

Smart Watchz con rilevamento dei sintomi della corona e registrazione dei dati: 10 passaggi

Smart Watchz con rilevamento dei sintomi della corona e registrazione dei dati: questo è uno smartwatch con rilevamento dei sintomi della corona che utilizza LM35 e accelerometro con registrazione dei dati sul server. Rtc viene utilizzato per mostrare l'ora e sincronizzarsi con il telefono e utilizzarlo per la registrazione dei dati. Esp32 è usato come un cervello con controller corteccia con Blue

Utilizzo separato dei chip a nastro LED: 4 passaggi

Utilizzo separato dei chip a nastro LED: mentre sperimentavo un altro progetto, ho finito per tagliare una lunghezza di nastro LED tra le linee di taglio previste per adattarlo al progetto in questione (non preoccuparti, lo rivelerò quando è finito). Il pezzo non ha funzionato dopo questo taglio in quanto sev

SUGGERIMENTI PER LA RISOLUZIONE DEI PROBLEMI DEI SENSORI ATLAS: 7 passaggi

SUGGERIMENTI PER LA RISOLUZIONE DEI PROBLEMI DEI SENSORI ATLAS: Questa documentazione mira a fornire alcune informazioni chiave che consentiranno il corretto utilizzo e le prestazioni dei sensori Atlas Scientific. Può aiutare con il debug poiché alcune delle aree su cui si concentrano sono problemi comuni riscontrati dagli utenti. È

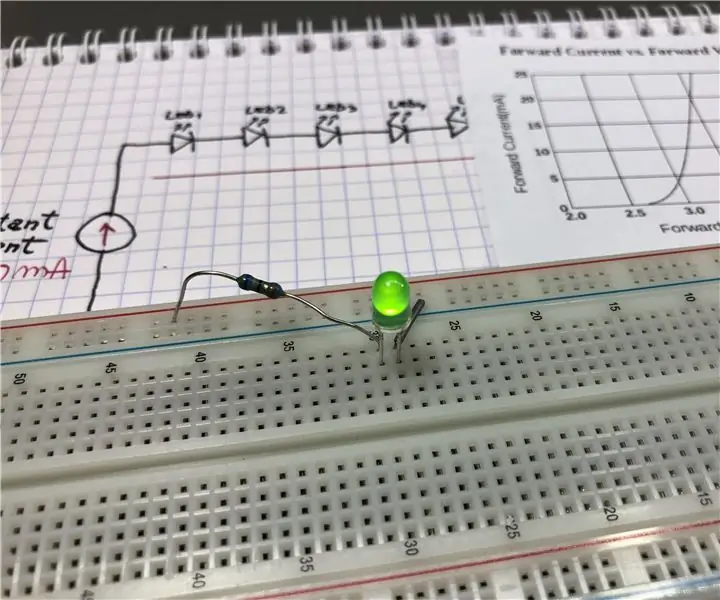

Cablaggio corretto dei LED Collegamento in serie o parallelo: 6 passaggi

Cablaggio corretto dei LED in serie rispetto alla connessione parallela: in questo tutorial stiamo parlando di LED - Diodi a emissione di luce e di come possiamo collegarli se abbiamo più unità. Questa è una lezione che vorrei sapere dall'inizio perché quando ho iniziato ad armeggiare con i circuiti elettronici ne ho costruiti alcuni

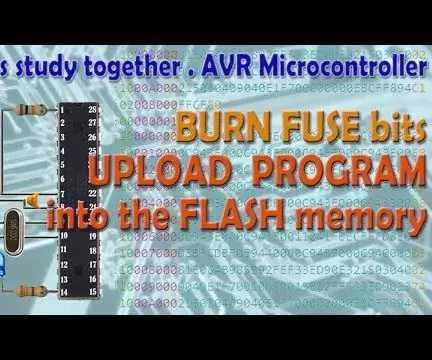

Configurazione dei fusibili del microcontrollore AVR. Creazione e caricamento nella memoria flash del microcontrollore del programma di lampeggio dei LED.: 5 passaggi

Configurazione dei fusibili del microcontrollore AVR. Creazione e caricamento nella memoria flash del microcontrollore del LED lampeggiante Program.: In questo caso creeremo un semplice programma in codice C e lo masterizzeremo nella memoria del microcontrollore. Scriveremo il nostro programma e compileremo il file esadecimale, utilizzando Atmel Studio come piattaforma di sviluppo integrata. Configurare il fusibile bi