Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 09:59.

- Ultima modifica 2025-01-23 14:49.

Ciao e bentornato a un altro Instructable! Nel precedente, ti ho mostrato come ho creato le bobine in KiCad usando uno script Python. Quindi ho creato e testato alcune varianti di bobine per vedere quale funziona meglio. Il mio obiettivo è sostituire gli enormi elettromagneti nel display meccanico a 7 segmenti con le bobine del PCB.

In questo Instructable, tratterò le basi di un H-bridge e ti mostrerò come lo userò per controllare i segmenti. Infine, ti presenterò alcuni dei ponti H in piccoli pacchetti disponibili sul mercato.

Iniziamo

Passaggio 1: il piano

Nella costruzione originale avevo fatto accordi in modo tale che quando la bobina si eccita, si oppone o spinge il magnete insieme al segmento. Ma quando la bobina è diseccitata, il magnete viene attratto dal nucleo dell'elettromagnete e quindi il segmento torna nella sua posizione originale. Chiaramente, questo non funzionerà poiché non c'è un nucleo nella bobina del PCB. In realtà avevo una bobina con un foro nel mezzo per il nucleo ma non funzionava.

Senza il nucleo, il segmento rimarrà nella sua nuova posizione anche se la bobina è diseccitata. Per riportare il segmento nella sua posizione originale, la corrente attraverso la bobina deve essere invertita, il che a sua volta farebbe capovolgere i poli e questa volta attirerebbe il magnete.

Passaggio 2: basi di H-Bridge

L'inversione di corrente richiesta si ottiene utilizzando un circuito che consiste di 4 interruttori disposti a forma di lettera H maiuscola e da qui il nome H-Bridge. Questo è più comunemente usato per invertire il senso di rotazione di un motore DC.

Una tipica disposizione a ponte H è mostrata nella prima immagine. Il carico/motore (o la bobina PCB nel nostro caso) è posizionato tra le due gambe come mostrato.

Se gli interruttori S1 e S4 sono chiusi, la corrente scorre come mostrato nella 3a immagine e quando gli interruttori S2 e S3 sono chiusi, la corrente scorre nella direzione opposta come mostrato nella 4a immagine.

Bisogna fare attenzione che gli interruttori S1 e S3 o S2 e S4 non siano mai chiusi come mostrato. In caso contrario, l'alimentatore andrebbe in cortocircuito e si potrebbero danneggiare gli interruttori.

Ho costruito questo circuito esatto su una breadboard usando 4 pulsanti come interruttori e un motore come carico. L'inversione del senso di rotazione conferma che anche il senso della corrente si è invertito. Grande!

Ma non voglio sedermi lì e premere manualmente i pulsanti. Voglio che un microcontrollore faccia il lavoro per me. Per costruire praticamente questo circuito, possiamo usare i MOSFET come interruttori.

Passaggio 3: piccoli ponti ad H

Ogni segmento richiederà 4 MOSFET. Come puoi probabilmente immaginare, il circuito di controllo diventerà abbastanza grande per 7 segmenti insieme ad alcuni altri componenti complementari per pilotare il gate di ciascun MOSFET che alla fine vanifica il mio obiettivo di rendere il display più piccolo.

Potrei usare i componenti SMD ma sarebbe comunque grande e complicato. Sarebbe stato molto più semplice se ci fosse stato un IC dedicato. Saluta PAM8016, un circuito integrato con tutti i componenti menzionati in precedenza in un piccolo pacchetto di 1,5 x 1,5 mm!

Dando un'occhiata al suo diagramma a blocchi funzionale nella scheda tecnica, possiamo vedere il ponte H, i gate driver insieme alla protezione da cortocircuito e allo spegnimento termico. La direzione della corrente attraverso la bobina può essere controllata fornendo solo due ingressi al chip. Dolce!

Ma c'è un problema. Saldare un chip così piccolo sarà un incubo per una persona la cui unica esperienza con la saldatura a riflusso sono alcuni LED e resistori. Anche quello usando un ferro da stiro! Ma ho deciso di provarci lo stesso.

In alternativa, ho trovato DRV8837, che fa la stessa cosa ma è un po' più grande. Mentre continuavo a cercare alternative più facili da saldare su LCSC, mi sono imbattuto in FM116B che è di nuovo la stessa cosa ma con meno potenza e in un pacchetto SOT23 che può anche essere saldato a mano. Purtroppo poi ho scoperto che non potevo ordinarlo a causa di problemi di spedizione.

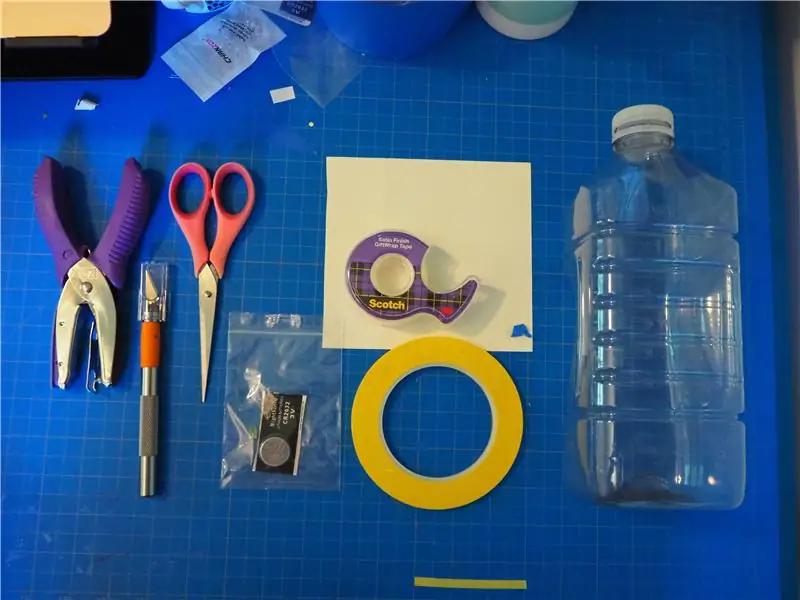

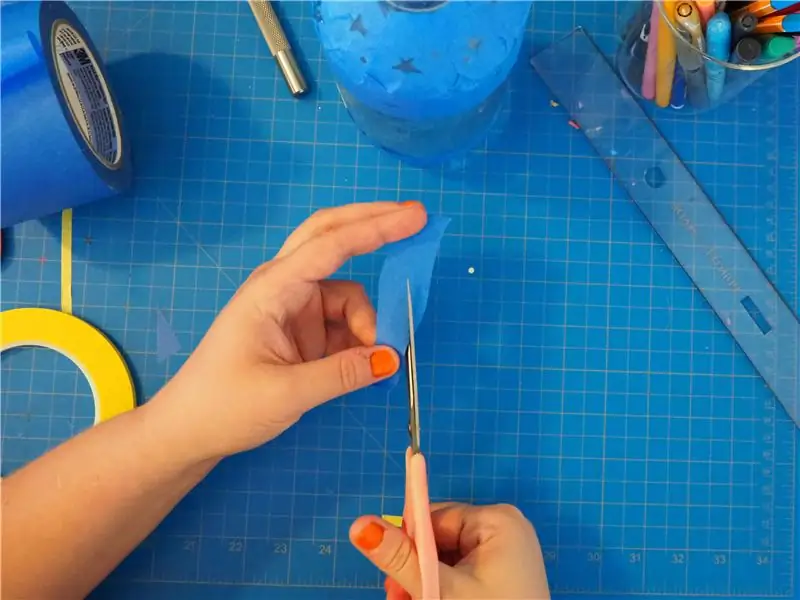

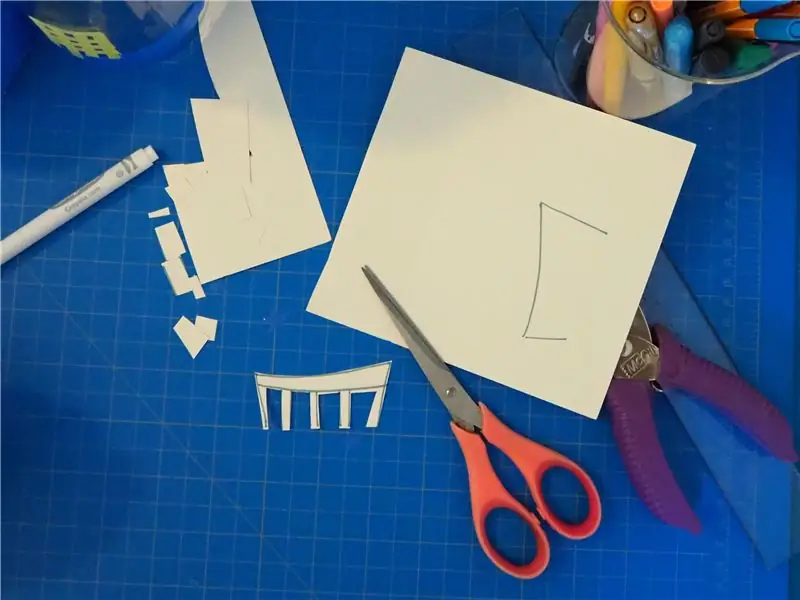

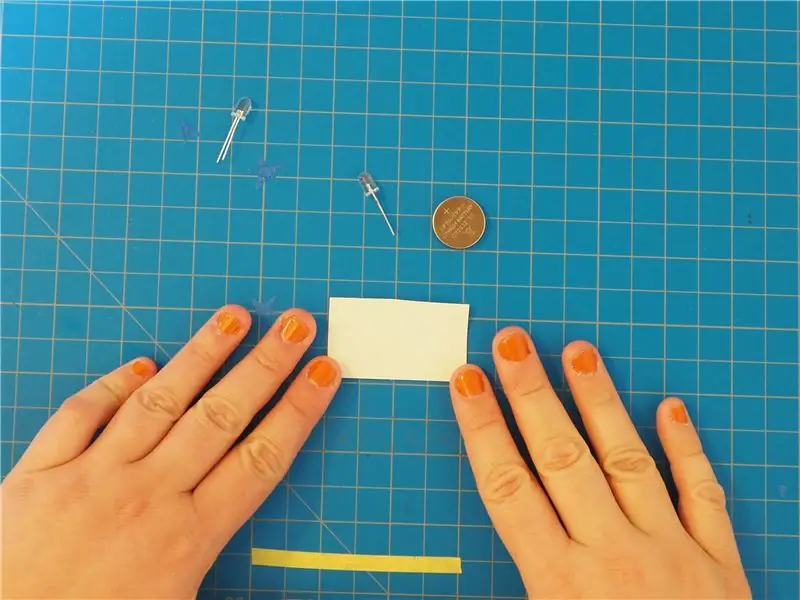

Passaggio 4: creazione di breakout board

Prima di implementare i circuiti integrati nel PCB finale, volevo prima verificare se sono in grado di controllare i segmenti come desiderato. Come puoi vedere, i circuiti integrati non sono compatibili con la breadboard e anche le mie capacità di saldatura non sono così buone da saldare direttamente i fili di rame. Ecco perché ho deciso di realizzare una breakout board poiché non sono prontamente disponibili sul mercato. Una scheda breakout "rompe" i pin dell'IC su una scheda a circuito stampato che ha i propri pin perfettamente distanziati per una breadboard senza saldatura, offrendo un facile accesso per l'utilizzo dell'IC.

Uno sguardo alla scheda tecnica aiuta a decidere quali pin dovrebbero essere rotti. Ad esempio, nel caso di DRV8837:

- L'IC ha due pin per l'alimentazione, uno per carico/motore (VM) e un altro per la logica (VCC). Poiché utilizzerò 5V per entrambi, collegherò i due pin insieme.

- Il prossimo è il pin nSleep. È un pin basso attivo, ovvero collegarlo a GND metterà l'IC in modalità di sospensione. Voglio che l'IC sia sempre attivo e quindi lo collegherò in modo permanente a 5V.

- Gli ingressi hanno resistori di pull-down interni. Quindi non è necessario fornire quelli sulla lavagna.

- Il datasheet dice anche di mettere un condensatore di bypass da 0.1uF sui pin VM e VCC.

Tenendo a mente i punti precedenti, ho progettato una scheda breakout per i circuiti integrati in KiCad e ho inviato i file Gerber a JLCPCB per la fabbricazione di PCB e stencil. Fare clic qui per scaricare i file Gerber.

Passaggio 5: controllo di un segmento

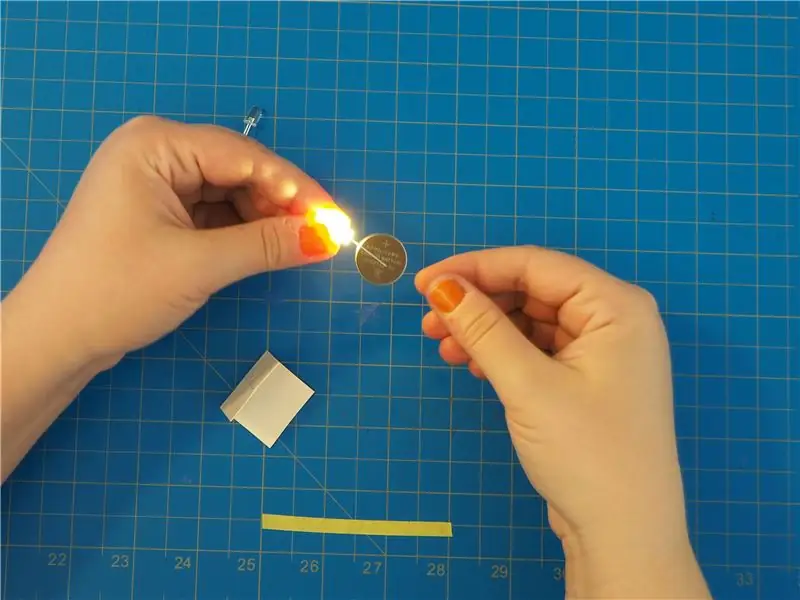

Una volta ricevuti i PCB e lo stencil da JLCPCB, ho assemblato la scheda. Questa è stata la prima volta che ho usato uno stencil e ho saldato piccoli circuiti integrati. Dita incrociate! Ho usato un ferro da stiro come piastra riscaldante per far rifluire la pasta saldante.

Ma non importa quanto ho provato, c'era sempre un ponte di saldatura sotto PAM8016. Fortunatamente, DRV8837 è stato un successo al primo tentativo!

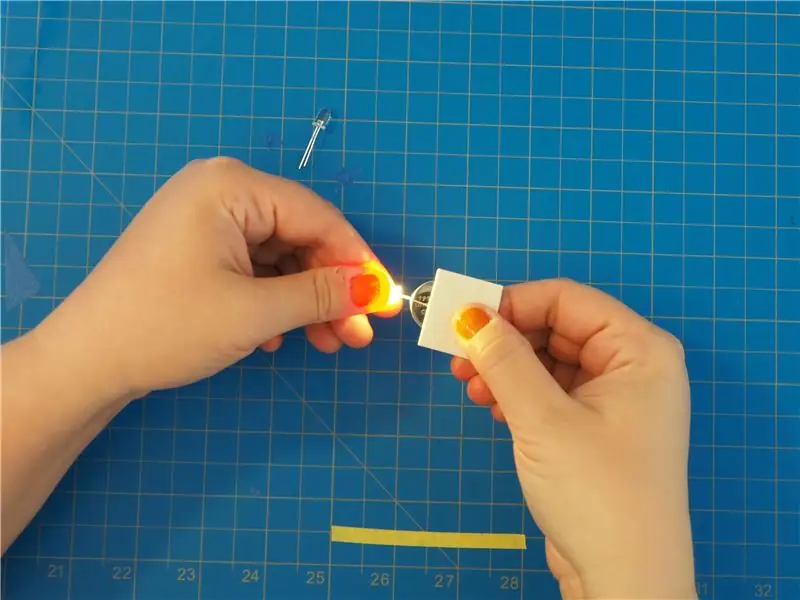

Il prossimo è verificare se sono in grado di controllare il segmento. Secondo la scheda tecnica di DRV8837, devo fornire HIGH o LOW ai pin IN1 e IN2. Quando IN1 = 1 e IN2 = 0, la corrente scorre in una direzione e quando IN1 = 0 e IN2 = 1, la corrente scorre nella direzione opposta. Funziona!

La configurazione di cui sopra richiede due ingressi da un microcontrollore e 14 ingressi per un display completo. Poiché i due ingressi sono sempre complementari l'uno all'altro cioè se IN1 è ALTO allora IN2 è BASSO e viceversa, invece di dare due ingressi separati, potremmo inviare direttamente un segnale (1 o 0) a un ingresso mentre viene dato l'altro ingresso dopo essere passato attraverso un cancello NOT che lo inverte. In questo modo possiamo controllare il segmento/bobina utilizzando un solo ingresso come un normale display a 7 segmenti. E ha funzionato come previsto!

Passaggio 6: cosa c'è dopo?

Quindi per ora è tutto! Il prossimo e ultimo passo sarebbe combinare le 7 bobine e i driver H-Bridge (DRV8837) insieme su un singolo PCB. Quindi rimanete sintonizzati per questo! Fatemi sapere i vostri pensieri e suggerimenti nei commenti qui sotto.

Grazie per essere rimasto fedele alla fine. Spero che tutti voi amiate questo progetto e che oggi abbiate imparato qualcosa di nuovo. Iscriviti al mio canale YouTube per altri progetti simili.

Consigliato:

Track&trace per piccoli negozi: 9 passaggi (con immagini)

Track&trace per piccoli negozi: questo è un sistema realizzato per piccoli negozi che dovrebbe essere montato su e-bike o e-scooter per consegne a corto raggio, ad esempio una panetteria che vuole consegnare pasticcini. Cosa significa Track and Trace? Track and Trace è un sistema utilizzato da ca

Realizza gli auricolari con armatura bilanciata più piccoli al mondo: 7 passaggi (con immagini)

Realizza gli auricolari con armatura bilanciata più piccoli al mondo: questo è un progetto per realizzare probabilmente gli auricolari BA singoli più piccoli con una qualità del suono audiofila. Il design è stato ispirato da Final F7200, un IEM ad alta risoluzione da $ 400+ su Amazon. Mentre con i componenti disponibili sul mercato aperto, i fai-da-te possono farcela in

Progettazione di una camera oscura domestica per piccoli spazi: 7 passaggi (con immagini)

Design per camera oscura domestica per piccoli spazi: vista a 360 del mio armadio convertito - Immagine sferica - RICOH THETA Ciao, vorrei iniziare dicendo che questo design per camera oscura non sarà applicabile a tutti. Il tuo armadio potrebbe essere più grande, più piccolo o potresti utilizzare uno spazio bagno. Sì

Motoriduttori economici per piccoli robot: 5 passaggi (con immagini)

Motoriduttori economici per piccoli robot: hai bisogno di motori piccoli, potenti ed economici per il tuo nuovo progetto di piccoli robot? Ho scoperto questi "N20" Motoriduttori circa un anno fa, mentre lavoravo al mio progetto ProtoBot. Sono piccoli, potenti e abbondanti da molte fonti online. Voi

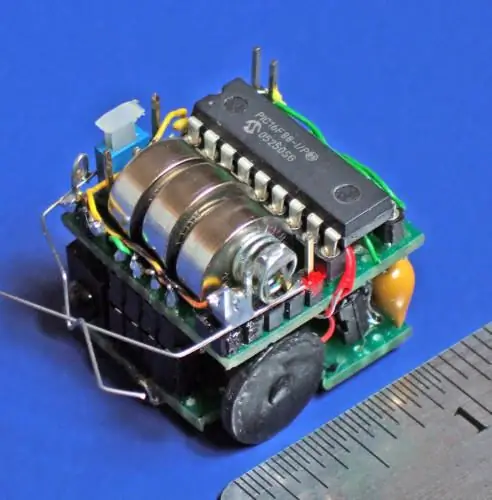

Costruire piccoli robot: realizzare robot micro-sumo da un pollice cubico e più piccoli: 5 passaggi (con immagini)

Costruire piccoli robot: realizzare robot micro-sumo da un pollice cubico e più piccoli: ecco alcuni dettagli sulla costruzione di piccoli robot e circuiti. Questo tutorial coprirà anche alcuni suggerimenti e tecniche di base utili nella costruzione di robot di qualsiasi dimensione. Per me, una delle grandi sfide dell'elettronica è vedere quanto sia piccolo un