Sommario:

- Autore John Day day@howwhatproduce.com.

- Public 2024-01-30 10:06.

- Ultima modifica 2025-01-23 14:50.

Questo Instructable è principalmente realizzato con materiali di scarto e mi è costato circa $ 20 dollari australiani dall'hardware del mio ragazzo locale per quei "pochi bit in più".

Il principio di questo design è che un pneumatico viene utilizzato come camera d'aria e questo viene spostato su e giù tramite una manovella (guidata a mano nel mio caso con l'opzione di essere guidata dal motore). L'aria viene diretta attraverso il pneumatico utilizzando semplici valvole unidirezionali, poiché il pneumatico viene sollevato e l'aria espansa meccanicamente viene aspirata attraverso le valvole unidirezionali (lato aspirazione) nel pneumatico. Quindi, mentre la manovella costringe il pneumatico a una posizione schiacciata, l'aria viene forzata attraverso la valvola unidirezionale inferiore e verso le tubazioni. Gli usi per questo progetto potrebbero includere: aria per una fonderia, aerazione dell'acqua, riempimento di palloncini, pompaggio di acqua ecc. Con questo riutilizzo di uno pneumatico, puoi scalarlo in entrambe le direzioni e ottenere ottimi risultati, ad es. un piccolo modello di pneumatico per aeroplano collegato a un motore a 12 V sarebbe un ottimo ossigenatore per acquario o una versione di pneumatico per camion più grande potrebbe mantenere aerata un'azienda di acquacoltura. Coloro che sono disposti a cambiare le valvole potrebbero anche pompare acqua. Inoltre, se hai intenzione di utilizzarlo a lungo termine, ti consiglio di utilizzare le tecniche appropriate di boccole e cuscinetti, poiché non ho progettato questo per essere utilizzato a lungo.

Passaggio 1: cose di cui hai bisogno

COSE DI CUI HAI BISOGNO Pneumatico e camera d'aria, ruota della carriola nel mio modello. bulloni dalla propria collezione o negozio locale, raccordo per tubo adatto, per adattarsi alle vostre tubazioni 3 mm (1/8) piastra in acciaio, rondelle, barra piatta in acciaio 40 mm x 3 mm circa 1 metro, tubo in acciaio 75 mm x 38 mm circa 2,5 metri, rivetti e rondelle adatte, sigillante siliconico, tubo ID 70 mm (lunghezza 50 mm) PARTI DA REALIZZARE Base, cinque ancoraggi, almeno tre valvole, bilanciere, manovella (azionamento motore opzionale), camera d'aria, due piastre di ancoraggio per pneumatici. STRUMENTI Saldatore/o viti tecniche se si vuole fare diversamente, trapano, lima, cardaord, smerigliatrice, chiavi inglesi, punta a gambo ridotto 20mm punta da 12mm Morsetto

Passaggio 2: Avvertenze

Indossare dispositivi di sicurezza adeguati.

Lima gli spigoli vivi dopo il taglio. L'acciaio saldato è caldo. Proteggi tutta la gomma dagli schizzi di saldatura.

Passaggio 3: punti di ancoraggio

Taglia cinque pezzi di barra piatta da 40 mm x 3 mm a 70 mm di lunghezza e pratica un foro adatto per i tuoi bulloni a circa 10 mm da un'estremità. (L'arrotondamento degli angoli su questa estremità del foro è una bella finitura).

Passaggio 4: la base

Per la BASE ho usato un tubo zincato da 38 mm x 75 mm, questo pezzo è il centro e consente anche all'aria di fluire verso il connettore del tubo, (tubo centrale), il pneumatico verrà posizionato a metà distanza da entrambe le estremità. Il secondo è saldato a forma di T alla base (a tenuta d'aria) a 90 gradi rispetto all'estremità centrale del tubo e serve a stabilizzare la pompa. Il terzo pezzo di tubo è saldato (a tenuta d'aria) all'estremità della base della forma a T e sosterrà i punti di ancoraggio per il BRACCIO BILANCIERE (vedi passaggio numero 7). Per il collegamento e l'ancoraggio del pneumatico. Praticare un foro da 20 mm al centro del tubo centrale, quindi saldare verticalmente sul foro un pezzo lungo 50 mm di tubo con diametro interno di 70 mm (a tenuta d'aria). Per un posto dove andare il connettore del tubo. Praticare un foro nel tubo centrale a una buona distanza da dove si troverà il pneumatico e lontano dal tubo verticale. connettore a saldare sul foro (a tenuta d'aria). Piastre di ancoraggio per pneumatici: Taglia due pezzi di lamiera d'acciaio da 3 mm di diametro 50 mm (2'') più grande del diametro interno del pneumatico (la parte che unisce il cerchione). Ho misurato circa 230 mm di diametro sulla ruota della mia carriola, quindi ho tagliato 280 mm di diametro. (Utilizzare una piastra più spessa se si utilizzano pneumatici più grandi) Prendere UNA delle piastre da 3 mm e praticare un foro centrale da 20 mm e limare le bave. Salda questa piastra sul tubo di diametro interno da 70 mm che hai saldato alla base. Saldare l'aria e cercare di mantenere le cose abbastanza centrali. Questa ora si chiama PIASTRA DI ANCORAGGIO DEL PNEUMATICO DI BASE. Per la seconda piastra da 280 mm di diametro. Saldare un PUNTO DI ANCORAGGIO dalla FASE tre alla linea centrale. Questa ora diventa la PIASTRA DI ANCORAGGIO PER PNEUMATICI SUPERIORI.

Passaggio 5: valvole

Le valvole erano le più difficili da progettare con molte opzioni disponibili, incluso l'acquisto di alcuni costosi tipi in ottone (non saldabili). Potresti anche conoscere queste valvole come: valvole a lamelle, valvole di ritegno, valvole a clack, valvole di non ritorno. Queste valvole unidirezionali utilizzano un pezzo di materiale mobile come valvola. Gomma nel mio design, (la pelle o l'acciaio per molle piatto funzionerebbero). Questa valvola viene premuta contro la superficie di tenuta in una direzione se il fluido cerca di fluire all'indietro attraverso la valvola. Se la pressione sul lato di ingresso della valvola è superiore al lato di uscita, la valvola si aprirà perché non c'è alcuna barriera fisica sul lato di uscita per tenerla chiusa. Se la pressione è invertita ed è maggiore in uscita il materiale della valvola viene forzato contro la superficie di tenuta (foro più piccolo del KEEPER PLATE) impedendo il passaggio del fluido. VALVOLA DI USCITA 1. La valvola di scarico nella base dovrebbe trovarsi al centro del punto in cui si troverà il pneumatico. Segna questo punto e pratica un foro da 20 mm (3/4 di pollice) per limare i bordi irregolari. 2. Tagliare 3 pezzi di gomma della camera d'aria di circa 70 mm quadrati. Due per le valvole di ingresso Ho scoperto che due sul lato di ingresso hanno reso più facile il pompaggio e non sono stati necessari due giunti sul lato di uscita. Segnali al centro con un oggetto rotondo di 20 mm. Un suggerimento utile per montare insieme i pezzi della valvola è contrassegnare il centro di questo pezzo di gomma con un punto bianco (per il passaggio 4). Taglia una forma a ferro di cavallo attorno al cerchio da 20 mm che hai segnato vedi foto tre (il diametro esterno leggermente più grande di 20 mm e il diametro interno leggermente più piccolo, prova la dimensione interna dell'intaglio a ferro di cavallo per il libero movimento all'interno del foro da 20 mm della base PIASTRA DI ANCORAGGIO DEL PNEUMATICO) Suggerimento, avendo la curva naturale della gomma (camera d'aria) che torna alla superficie di tenuta (non lontano da) sembrava creare una tenuta migliore, la gomma piatta non avrebbe importanza in che direzione fosse. PIASTRA KEEPER /Foro delle dimensioni della superficie di tenuta 3. Tagliare 3 pezzi di piastra in acciaio da 3 mm 70 mm x 70 mm (due per le valvole di ingresso), praticare un foro da 12 mm al centro e sbavare. Questo è un foro più piccolo, quindi c'è una superficie di tenuta su cui sigillare il lembo della valvola. 4. Posizionare la gomma in modo che l'aletta sia centrale e che si muova liberamente sul foro da 20 mm, quindi con attenzione senza spostare la gomma posizionare la piastra di fissaggio sulla gomma utilizzando un punto bianco per allineare il centro, tenere premuto il fermo saldamente (ho usato multigrip) e forare quattro rivetti a circa 12 mm dai bordi di KEEPER PLATE. 5. Prova la valvola soffiando attraverso il foro da 12 mm, quindi prova ad aspirare aria, non dovresti essere in grado di farlo, questo significa che la valvola funziona. Vedere la figura 2, attendere il raffreddamento prima di tentare:) VALVOLE DI ASPIRAZIONE (uguali alle valvole di uscita eccetto) 1. Le valvole di ingresso si trovano sulla PIASTRA DI ANCORAGGIO DEL PNEUMATICO SUPERIORE 2. Assicurarsi che le valvole siano ben lontane dal bordo di tenuta della piastra di ancoraggio (vedi foto 3. Ripetere i passaggi 4 e 5 di VALVOLA DI USCITA

Passaggio 6: IL pneumatico

Ho dovuto verificare la presenza di perdite nel pneumatico perché l'ho preso da un mucchio di rottami e non avevo idea delle condizioni in cui fosse. Ho scoperto che c'erano molti buchi. Silicio, cosa faremmo senza silicio. Ho steso del silicone su tutto il pneumatico interno di circa 1 mm di spessore usando un pezzo di cartone opportunamente sagomato. Lascia che la pelle di silicone sia sopra (asciutta al tatto ma morbida sotto). Forzare un labbro di tenuta del pneumatico sulla PIASTRA DI ANCORAGGIO DEL PNEUMATICO DI BASE. Capovolgere la base, il silicone e il rivetto sul labbro di tenuta dei pneumatici in modo che sia un giunto a tenuta d'aria. Usa una rondella sui rivetti per impedire loro di tirare attraverso il muro di gomma del pneumatico. Ripeti sopra per la PIASTRA DI ANCORAGGIO DEL PNEUMATICO SUPERIORE assicurandoti di allineare il PUNTO DI ANCORAGGIO saldato in modo che scorra in linea con il TUBO CENTRALE della tua base e successivamente il BRACCIO A BILANCIERE (passaggio successivo) Per gli impazienti. Puoi sollevare e abbassare delicatamente il nuovo soffietto del pneumatico per vedere come sta andando. Non disturbare troppo il silicone però.

Passaggio 7: bilanciere

Per fare in modo che il bilanciere, taglia un pezzo di tubo da 75 mm x 38 mm della stessa lunghezza della lunghezza totale della base.

Praticare un foro attraverso la lunghezza di 75 mm e 20 mm dall'estremità dello stesso diametro con cui hai praticato i PUNTI DI ANCORAGGIO (questo foro è il punto di articolazione per il BILANCIERE) Prendi un bullone lungo e attacca un PUNTO DI ANCORAGGIO su entrambi i lati del BILANCIERE, posiziona i PUNTI DI ANCORAGGIO sopra la BASE VERTICALE a circa 20 mm verso il basso. Fissare e saldare i punti quando il BILANCIERE è allineato con la linea centrale del pneumatico. Allineare un altro PUNTO DI ANCORAGGIO al BILANCIERE sopra il centro del pneumatico e saldare. Questo è per la BIELLA tra il BILANCIERE e il PUNTO DI ANCORAGGIO DEL PNEUMATICO SUPERIORE. Saldare il PUNTO DI ANCORAGGIO finale al BRACCIO BILANCIERE con la stessa distanza tra il PUNTO PERNO DEL BRACCIO BILANCIERE e il PUNTO DI ANCORAGGIO centrale. Realizzare due BARRE DI COLLEGAMENTO (2) barra piatta da 40 mm x 3 mm. Per calcolare la distanza dei centri dei fori Schiacciare la PIASTRA DI ANCORAGGIO DEL PNEUMATICO SUPERIORE verso il basso di circa 5 mm dalla PIASTRA DI ANCORAGGIO DEL PNEUMATICO BASE. Quindi, con un livello sopra il BRACCIO A BILANCIERE, misurare la distanza tra il foro del PUNTO DI ANCORAGGIO centrale e il foro del PUNTO DI ANCORAGGIO del pneumatico (potrebbe essere necessario un aiutante). Aggiungi 40 mm alla tua misura come lunghezza totale delle ASTE DI COLLEGAMENTO. Praticare fori a 20 mm dalle estremità per adattarsi alle dimensioni dei bulloni.

Passaggio 8: MANOVELLA

Lunghezza della pedivella che devi calcolare per il tuo progetto. Il pneumatico deve essere in grado di allungarsi e contrarsi senza entrare in contatto con le due PIASTRE DI ANCORAGGIO DEL PNEUMATICO o essere eccessivamente allungato, vedere BRACCIO BILANCIERE passaggio 7. Con il BRACCIO BILANCIERE superiore imbullonato nel punto di articolazione e l'ASTA DI COLLEGAMENTO centrale attaccata. Spingere verso il basso il bilanciere finché la PIASTRA DI ANCORAGGIO SUPERIORE non si trova sulla PIASTRA DI ANCORAGGIO INFERIORE (schiacciare il pneumatico a terra), quindi sollevarlo di 5 mm (circa), misurare tra il pavimento e la parte superiore del BRACCIO BILANCIERE. Sollevare il BILANCIERE per allungare il pneumatico fino al punto in cui un ulteriore allungamento durante il normale funzionamento della pompa potrebbe rompere le guarnizioni del pneumatico, MISURARE nuovamente la distanza dal pavimento al BILANCIERE. Sottrarre la prima distanza dalla seconda misura e dividere per 2 uguale alla distanza tra il perno di manovella (un bullone saldato sul disco) e l'albero motore. Ho usato più tubo da 78 mm x 38 mm per il supporto del mio gruppo manovella. L'altezza del centro del perno della manovella e la lunghezza del braccio della manovella devono essere ad una distanza sopra la base in modo da non scrocchiare le nocche sul pavimento quando si utilizza l'opzione Guidata a mano. Non devi usare un disco rotondo come ho fatto io, farebbe più barra piatta.

Passaggio 9: Blah finale

Collega un tubo flessibile, riempi una vasca o un secchio con acqua, posiziona il tubo nell'acqua e aziona la maniglia. So che sei già passato a questo passaggio. Questo progetto è stato completato in un giorno come avrete visto nelle foto. Spero che questa semplice pompa vi piaccia, che potrebbe essere una risposta a molti problemi. Aggiungere grasso e rondelle distanziatrici attorno ai giunti mobili.

Consigliato:

Modulo temperatura pneumatici: 5 passaggi

Modulo temperatura pneumatici: Background: Formula Student è la competizione di ingegneria educativa più affermata al mondo in cui studenti di varie università competono per progettare, sviluppare, costruire e correre un veicolo di tipo formula. Questi veicoli sono ad alte prestazioni in termini di

Timer basato su Arduino per pompa Aquaponics: 4 passaggi

Timer basato su Arduino per pompa Aquaponics: questo è un piccolo istruibile su Timer basato su Arduino per pompa Aquaponics. Ho un piccolo sistema di aquaponics configurato all'interno con flusso continuo. La pompa funziona continuamente e volevo creare un timer che facesse funzionare la pompa per un certo periodo di tempo

Sistema automatico di illuminazione e pompa per acquari con Arduino e timer RTC: 3 passaggi

Sistema automatico di illuminazione e pompa dell'acquario con Arduino e timer RTC: un acquario può essere trasformato in un ecosistema autosufficiente a intervento zero con un po' di attenzione e tecnologia :) Per costruire un sistema di illuminazione e pompa automatico per un acquario, ovviamente impostare un sistema manuale primo. Ho usato 2 fari da 50 W ciascuno e 1 da 6 W

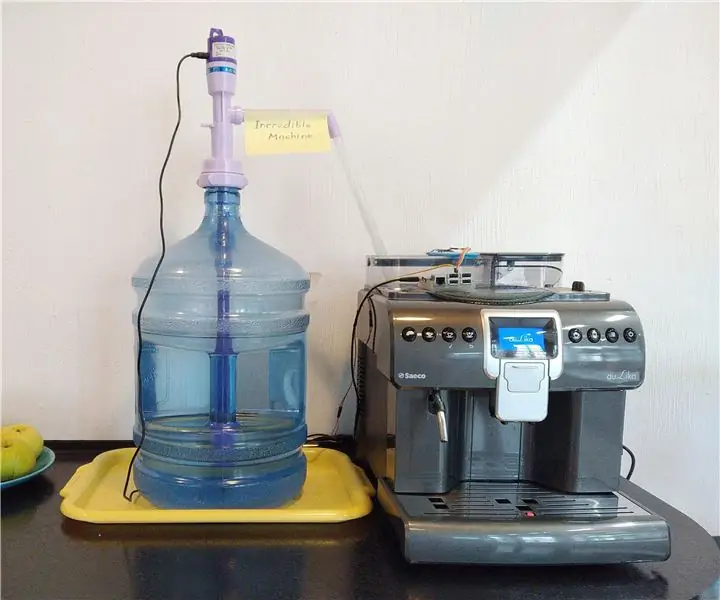

Pompa per macchina da caffè intelligente controllata da Raspberry Pi e sensore a ultrasuoni HC-SR04 e Cloud4RPi: 6 passaggi

Pompa per macchina da caffè intelligente controllata da Raspberry Pi e sensore a ultrasuoni HC-SR04 e Cloud4RPi: in teoria, ogni volta che vai alla macchina del caffè per la tua tazza mattutina, c'è solo una possibilità su venti che dovrai riempire l'acqua carro armato. In pratica, però, sembra che la macchina trovi in qualche modo il modo di metterti sempre addosso questo lavoretto. Il

Muscoli pneumatici: 4 passi

Muscoli pneumatici: I muscoli pneumatici, o muscoli dell'aria, sono semplici, economici ed estremamente potenti. Le applicazioni spaziano da macchinari, robotica a dispositivi indossabili. I muscoli dell'aria non hanno aderenza e hanno un rapporto peso/forza come nessun altro meccanismo di azionamento lineare. Suo